油气输送管道天然气水合物生成特点及规律研究

2024-01-03钟小侠侯辰光林洞峰

钟小侠,侯辰光,郭 金,江 欣,吴 磊,林洞峰

1.中海石油(中国)有限公司天津分公司,天津 300450

2.海洋石油工程股份有限公司,天津 300452

随着海洋油气资源的开发不断向深水和超深水领域发展,天然气水合物堵塞问题已逐渐成为海底油气混输管道流动安全保障领域的研究热点。天然气水合物在油气输送管道内的生成过程影响因素多且复杂,是研究管道内天然气水合物安全的重要基础。海底油气输送管道具有低温高压的输送条件、长距离大高差的路由状况、堵塞后的维修成本比陆地高数倍等特点,因此水合物防治的必要性尤为突出[1-3]。为保障管道安全流动、提高管输经济效益,深水油气管道水合物防控技术已成为我国海洋工程走向深水必须掌握的技术。为深入掌握深水管道水合物防控技术,进行了反应釜内水合物的生成实验研究,并藉此分析管道中水合物生成特点,尤其是温度、压力、含水率、流体扰动等不同实验条件对水合物形成的影响,以期为水合物控制技术研究提供理论依据和数据基础。

1 实验方案

1.1 实验设施

反应釜内水合物生成实验装置由高压反应釜、配气系统、恒温水浴系统、数据采集系统等组成[2,4-5],反应釜实验装置示意见图1。

图1 反应釜实验装置示意

1)高压反应釜:本实验所用高压可视反应釜主体由316不锈钢制成。在釜的中间位置安装了两扇由宝石制成的透明视窗,能够清楚地观察到天然气水合物在釜内形成的过程,釜上还留有进/出液口、进/出气口和温度、压力测量口。釜体外侧为水浴夹套,用以冷却釜内实验介质,水浴夹套设有下进液口和上出液口,外侧包裹高性能保温材料以减少外界环境变化对釜内介质的影响。反应釜设计压力为10 MPa,中间可视窗的直径为65 mm,有效容积为910 ml。

2)配气系统:实验中所用的天然气由该系统提供。该系统主要由高压气瓶、配气管路以及阀门组成。气体流过气瓶的总阀门,在减压阀的控制下保持一定的出口压力向反应釜内充入气体,达到实验所需的压力后,关闭釜前的截止阀切断供气,然后关闭气瓶总阀门,待下一次实验时开启。

3)恒温水浴系统:为使釜内达到实验所需的温度,需要水浴系统提供冷量。恒温水浴系统的核心设备是冷却水循环机。

4)数据采集系统:数据采集系统的核心设备是水合物装置测控仪。它能够测量搅拌器的转速、釜内压力和气/液相的温度,转速测量范围为0~1 000 r/min,压力精度为0.01 MPa,温度精度为0.1 ℃。它能将釜内压力和气/液相的温度远程传输到计算机上,由软件记录下整个实验过程中压力、温度的变化情况,并以Excel表格形式保存。

1.2 实验介质

1.2.1 气样

实验气样由C1、C2和C3三种组分组成,摩尔分数分别为90%、6%和4%。

1.2.2 油样实验油品为0#柴油,其外观为金黄色液体,较透明清澈、无杂质,密度为0.84 kg/L。

1.2.3 水样

反应釜实验所用的水为自制的去离子水。

1.3 实验工况

反应釜内的水合物生成实验主要研究温度、压力、含水率、流体扰动等实验条件对水合物生成过程的影响。共完成实验工况10 组,具体实验工况如表1所示。

表1 水合物生成实验工况

1.4 实验步骤

反应釜内水合物生成实验均为定容实验,主要由实验准备阶段、水合物生成阶段、实验后处理阶段组成,详细实验步骤如下。

1.4.1 实验准备阶段

1)按照实验要求配制药品。

2)反应釜清洗。去离子水清洗反应釜3 次,确保釜内无颗粒、污垢、杂质等附着,并晾干反应釜。

3)釜体气密性检测。打开气瓶总阀门以及反应釜的气体进口阀门,向反应釜内冲入一定量的N2,使釜内压力达到6 MPa 后,关闭气瓶总阀门以及反应釜的进口阀门,开启数据采集系统并记录数据;观察釜内压力变化,如果长时间内压力无明显变化,则视为6 MPa 压力条件下气密性良好;如果短时间内压力出现明显变化,则视为6 MPa压力条件下反应釜存在泄漏情况。

4)液体注入。用真空泵将一定比例的柴油和去离子水混合液抽入反应釜内,同时开启电磁搅拌。

5)釜内抽真空。开启真空泵,对反应釜抽真空约5 min。

6)启动水浴。开启冷却水循环机,使反应釜内液相温度逐步降至实验所需温度。

1.4.2 水合物生成阶段

1)釜内充压。待液相温度达到2 ℃时,快速向釜内充压至6 MPa。

2)开启数据采集。充压完成后,开启数据采集系统,设定采集频率为4 s/次。实验中水合物生成后,每隔一段时间对反应釜内水合物状态进行拍照、摄像。

1.4.3 实验后处理阶段

1)泄放实验药品,并对反应釜进行清洗,确保药品、油污等无残留。

2)复制实验数据,进行分析,实验结束。

2 实验现象及分析

对比10 组工况的实验现象发现,实验现象基本一致,只在水合物初始生成时刻及布满整个视窗的时刻有所不同。下面以工况1实验现象为例进行说明。

本组实验含水率70%,在200 r/min 搅拌作用下,柴油以大粒径油滴形式分散在水相中,并未乳化,搅拌停止后,两相随即迅速分层。

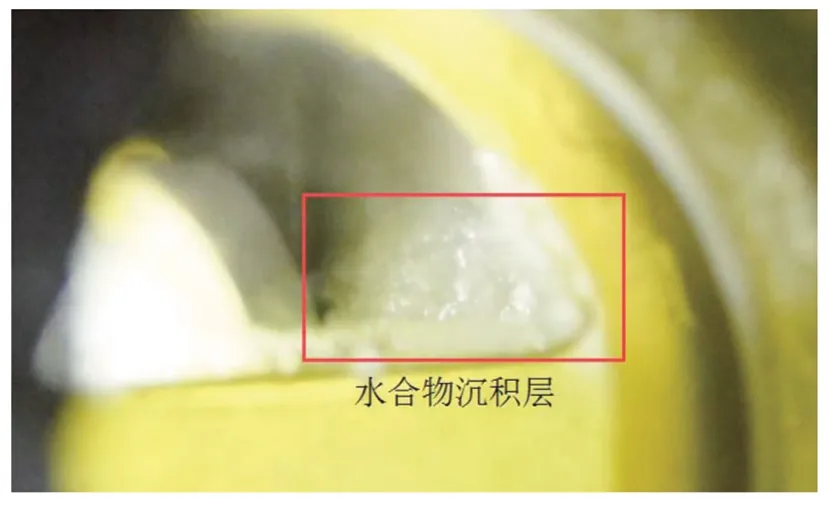

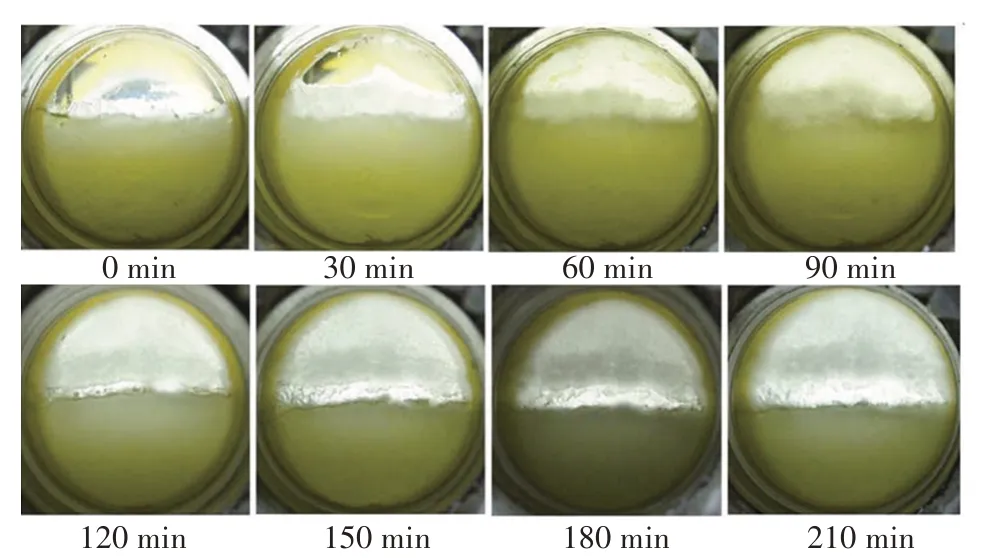

实验观察到水合物首先在釜内壁面生成,位置为气-液-壁面,且金属壁面上生成较多,玻璃壁面上生成较少,液相内部未观察到有水合物生成。釜内水合物初始生成时刻所在位置见图2,釜内水合物生成后分布变化过程见图3。

图2 釜内水合物初始生成时刻所在位置

图3 釜内水合物生成后分布变化过程

气-液-壁面结合处水合物生成后,向界面以下和上部扩展,且扩展速度迅速,在反应开始后的90 min 内即布满整个视窗。在此扩展过程中,水合物层并未严格按照气-液-壁面向两侧逐步扩展,而是在某些位置单独生成了水合物。如图4所示,气相-壁面水合物层并不均匀,视窗中间存在未被覆盖区域。这种现象的机理还可能是:水相蒸发→壁面冷凝→转化成水合物或者搅拌→水相飞溅至壁面→转化成水合物。

图4 水合物在气相-壁面上分布情况(60 min)

随着反应进行,壁面上水合物沉积层逐渐增厚。图5所示为水合物层表面形态,可以看出其表面极其粗糙,且质地致密。另外,实验观察到这些沉积层表面始终保持粗糙、致密的状态。由于反应消耗大量自由水,且水合物生成的场所在壁面上,自由水由液相迁移至壁面,导致釜内液位逐步降低,这也再次说明液相内部并没有水合物生成。

图5 水合物沉积层表面形态

3 实验数据及分析

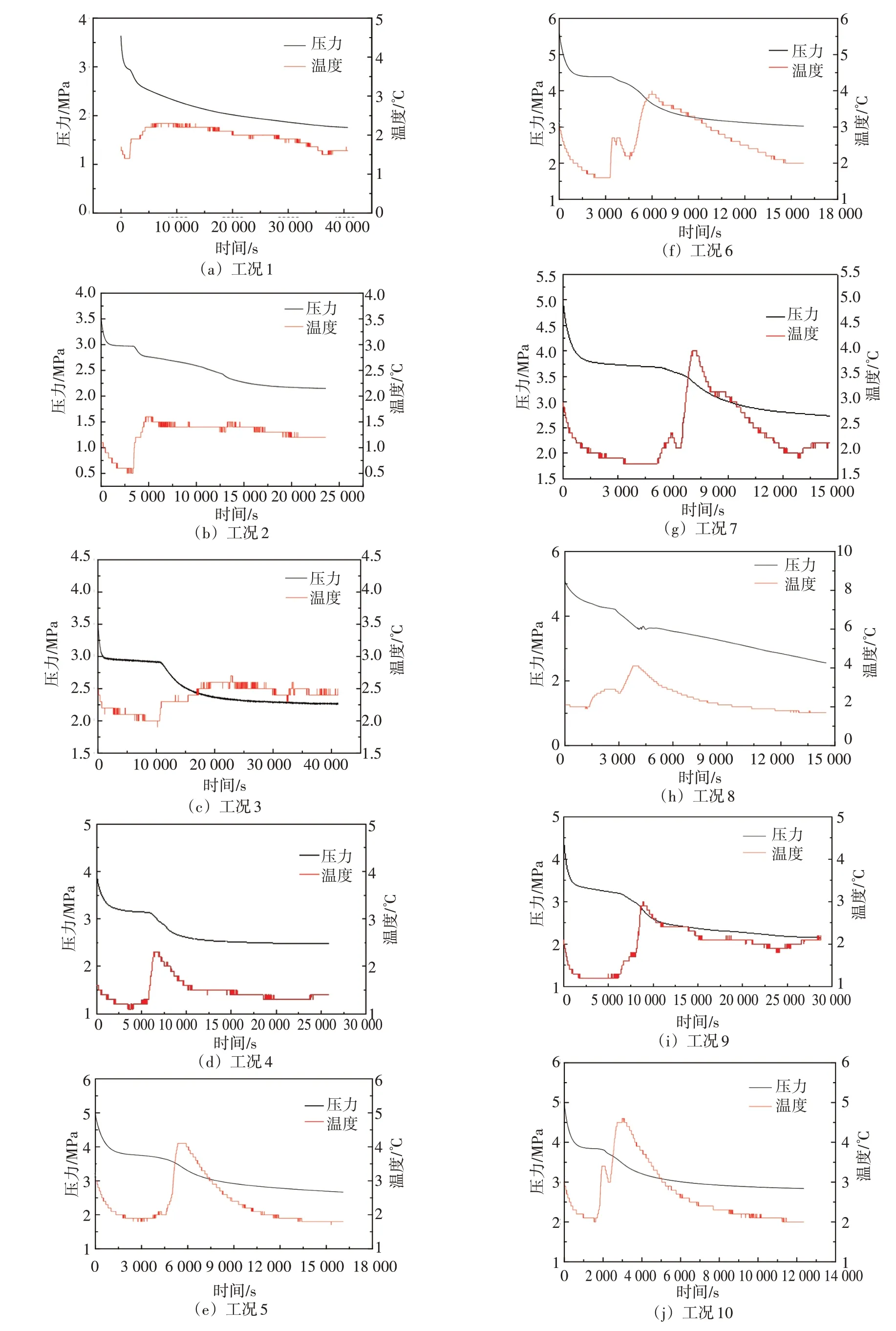

根据原始实验数据绘制水合物生成过程中釜内温度、压力变化曲线,见图6。

图6 釜内压力、温度变化曲线

由图6 可知,天然气水合物的生成过程可以划分为3个阶段:快速溶解阶段、缓慢溶解阶段以及水合物生成阶段。其中快速溶解阶段和缓慢溶解阶段共称为诱导阶段,是水合物生成前的准备阶段[6],整个实验过程各阶段特点如下。

3.1 快速溶解阶段

甲烷等烃类气体在柴油中具有很高的溶解度,通气结束后,气体迅速溶解到柴油当中去,柴油中溶解气量很大,导致釜内压力迅速降低。该阶段液相温度在水浴作用下逐渐降低。

3.2 缓慢溶解阶段

随着烃类气体在柴油中接近饱和,溶解驱动力降低,釜内压力呈现出缓慢降低的特点,液相温度趋于稳定。

3.3 水合物生成阶段

在快速溶解阶段和缓慢溶解阶段,反应釜内形成了一定量的水合物晶核,但是生成量极小,因此在温压曲线上无法观察到。在诱导期结束后,水合物进入快速生成阶段,该阶段内水合物生成量巨大,甲烷等客体分子大量进入笼型晶穴内,气相中烃类气体进一步溶解导致压力迅速降低,水合反应放出的热量则致使液相温度升高。随着反应进行,釜内温压接近水合物相平衡条件,水在富水相的化学位和水在水合物相的化学位之差减小,反应驱动力降低,水合物生成速率减小,釜内压力渐趋稳定,新增热量被恒温水浴及时带走,液相温度逐渐降低。

4 结论与建议

通过开展反应釜中水合物的生成实验,分析了天然气水合物在管道内的形成过程,对影响其生成的影响因素进行了研究。现将天然气管输过程中的生成研究成果总结如下。

1)水合物生成阶段是管道内水合物大量快速生成的阶段,管道的堵塞过程往往就发生在水合物的生成阶段。为了有效进行水合物防控,就必须对水合物的生成阶段进行抑制或将水合物生成过程控制在诱导阶段。

2)当管道中有水合物生成甚至形成堵塞时,管道各运行参数均会发生相应变化,通过对这些参数进行实时监控,便可对管道中水合物的形成情况进行有效准确的判断,从而采取相应防治措施,避免安全事故发生。水合物形成导致的参数变化主要包括:管道局部温度升高、压力下降;管道流量下降并出现波动;管段摩阻变大,运行压降突增,输送能力下降。对水合物生成情况进行判断时,需要将各个参数的变化特点相结合,通过分析温度、压力变化可判断水合物初始生成时刻。

3)影响管道中天然气水合物生成过程的因素包括:温度、压力、含水率、流体扰动。通过对比不同工况下水合物大量生成的开始时间发现:较低的温度有利于水合物的生成,较高的压力有利于水合物的生成,较高的含水率有利于水合物的生成,流体扰动有利于水合物的生成。这与文献[7]的结论是一致的。对温度、压力、含水率、流体扰动等因素进行相应调节,便可在管输过程中对水合物的生成及流体的流动进行有效控制。