同轴离心式单、双喷嘴喷雾特性对比实验

2024-01-03康金鑫仝毅恒高玉超谢家豪郭康康丰松江

康金鑫,仝毅恒,高玉超,谢家豪,郭康康,丰松江

(航天工程大学, 北京 101416)

0 引言

液体中心型同轴离心式(liquid-centered swirl coaxial,LCSC)喷嘴由于出口处直流气体对液膜的强烈作用,燃料雾化效果较好,且结构简单,可靠性高,广泛应用于液体火箭发动机[1-4]。目前科学界对离心式喷嘴喷雾特性的研究主要关注单个喷嘴的液膜破碎形态、雾化锥角、破碎长度及喷雾场液滴的粒径大小和分布等[5]。其中,雾化锥角表征了喷雾的空间分布范围,液滴的粒径大小和分布影响后续的蒸发、燃烧与释热,均是喷嘴设计过程中需要考虑的重要指标。Hautman较早地对LCSC喷嘴的喷雾特性进行了实验研究,发现雾化锥角随着气体流率和环境压力的增大而减小,随着液体流率的增大而增大[6]。Guildenbecher等通过试验分析的手段,探讨了压力缩放与空气夹带对雾化锥角的影响,得出压力在一定范围内对雾化锥角的影响不大的结论[7]。Whitlow等进行了气液比(gas liquid ratio,GLR)对喷嘴雾化性能影响的试验,分析了喷嘴出口区域液相分布和雾滴直径的变化规律,并发现液体中心型气液同轴喷嘴所产生的喷雾锥角比平口喷嘴的大[8]。Wei等探究了喷嘴结构对喷雾特性的影响,提出了改进雾化锥角的半经验模型,提高了预测精度[9]。其明确了雾化锥角与液膜厚度对粒径的影响关系,认为雾化锥角越小,液膜越厚,喷雾场液滴的SMD越大。徐文等通过仿真对离心式喷嘴的雾化过程进行模拟,发现质量流量的增加会使空心锥液膜从发展到一次破碎的过程更加稳定[10]。Im等通过实验发现,随着气液动量通量比的增大,液体向轴线聚集,雾化锥角先减小然后趋于稳定;其还根据气液动量守恒推导了LCSC喷嘴喷雾锥角的理论模型,与实验数据吻合较好[11]。陈晨等通过实验发现气液比和相对速度的增加有利于促进喷雾场液滴尺寸的均匀性,在固定气体质量流率的前提下,存在一个最佳液体喷注压降,使雾化效果达到最佳[12]。以上文献主要对单个LCSC喷嘴的雾化特性开展基础研究,并且说明喷注压降及GLR是影响单个喷嘴喷雾性能的重要因素。

实际火箭发动机中极少仅采用单个喷嘴,一般的大推力发动机采用的是多喷嘴的喷注器。多喷嘴研究方面,Hardalupas等对单喷嘴与多喷嘴的径向雾化性能进行了对比,发现随着液体质量流率的增加,喷雾交汇区域相互作用增强,液膜破碎长度缩短[13]。Song等通过实验对气体中心式同轴离心多喷嘴相互作用进行研究,对实验拍摄图像进行动力学模态分解,发现喷嘴附近的区域为主要流场,相互作用区域为次要流场[14]。陈曦等基于Fluent对多喷嘴的喷雾干涉进行了数值模拟分析,结果表明喷嘴数目的增加提高了雾滴颗粒之间相互碰撞聚合的概率[15]。王凯等对相邻离心式喷嘴的液膜撞击过程进行了仿真研究,发现多液膜撞击会使得液滴空间分布发生大的变化[16]。侯艳等对离心式多喷嘴喷雾场进行仿真研究,发现增加喷嘴数目可以明显改善喷雾粒径和速度分布均匀性[17]。目前对于多喷嘴雾化特性实验及仿真方面的研究对象多为纯液相离心式喷嘴,以及气液同轴气体中心式离心喷嘴,而对LCSC多喷嘴的雾化特性研究鲜有文献发表。

综上所述,学界已对单喷嘴的雾化锥角等喷雾特性进行了较为完善的研究,并对多喷嘴雾化特性进行了初步的仿真研究。而液体火箭发动机实际使用中是多个喷嘴同时工作,因此研究多喷嘴情况下的雾化特性,对了解发动机中雾化过程具有重要的实际意义。本文通过实验对纯液相不同压降及气液双相不同GLR下LCSC单喷嘴、双喷嘴的雾化特性进行了对比分析,以揭示双喷嘴与单喷嘴的雾化特性差异,进而用于指导工程实际。

1 实验条件

1.1 喷雾实验系统

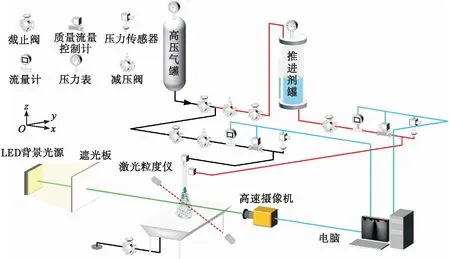

喷雾实验系统由4部分组成,分别为管路供应系统、测控系统、图像采集系统和台架系统,如图1所示。管路供应系统是由高压气源、输气管路、输液管路、液体推进剂罐等组成。液体推进剂罐通过高压气源增压,将液体送至集液腔;空气通过高压气源的另一路送至集气腔。测控系统中压力传感器、气液质量流量计和激光粒度仪(真理光学,Spraylink)分别用于测量记录集液腔和集气腔压力、控制模拟介质的质量流率、喷雾粒径数据。其中虹润精密仪器有限公司生产的OHR—M3G—3—L—C—0—1.6 MPa型压力传感器精度为0.5%FS;北京精量科技有限公司ACU20FE液体质量流率控制计精度为0.2%FS;高压气体通过调节管路中的减压阀后得到所需工况的气体质量流率,精度为±1%SP。图像采集系统由高速摄像机、遮光板和矩形LED背景光源(HLS-30,功率为350 W)组成。实验时将LED背景光源、遮光板、喷嘴轴线和高速摄像机依次布置在一条直线上,并合理调节各部件的距离以保证捕捉精细的喷雾瞬态图像。高速摄像机帧频设定为31 863 帧/s,曝光时间为1/477 930 s,像素为800×600。台架系统由实验件安装支架、收集槽和排水管系统组成。

图1 常压雾化实验系统原理图Fig.1 Schematic diagram of atomization experimental system under atmospheric pressure

1.2 喷嘴参数

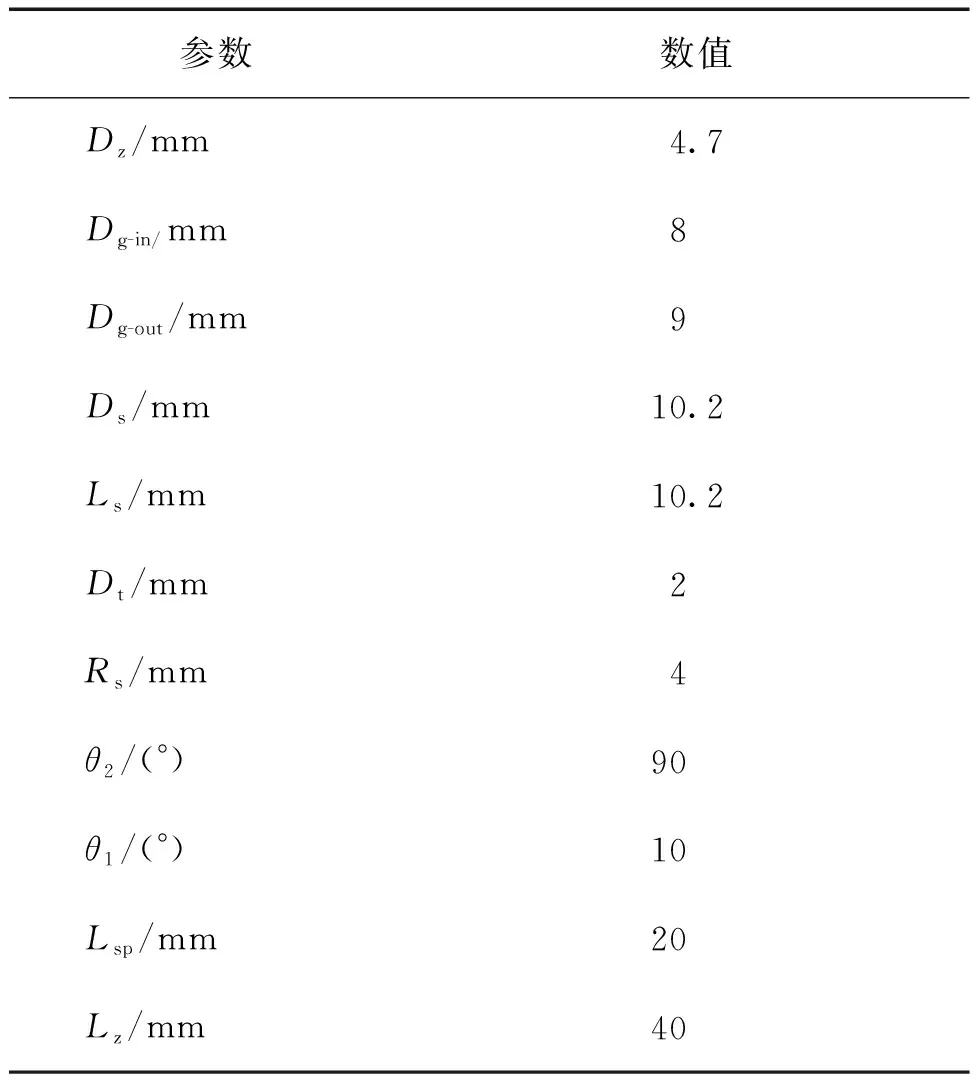

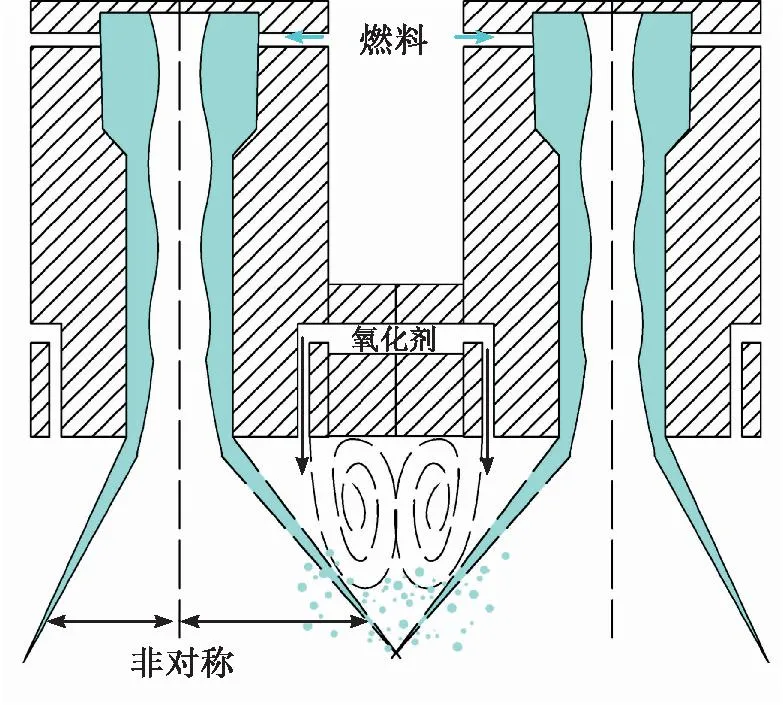

喷嘴安装于上、中、下3层壳体之间,上层壳体与中层壳体之间形成集液腔,中层壳体与下层壳体构成集气腔,如图2所示。在进行单喷嘴实验时其余喷嘴出口通过特制堵头进行密封。表1为喷嘴具体尺寸参数。

表1 喷嘴尺寸参数Tab.1 Geometrical parameters of injector

图2 双喷嘴结构示意图Fig.2 Schematic diagram of double injectors structure

1.3 雾化锥角提取

通过聚类方法获取雾化锥角。首先对实验所得的喷雾图像进行时均处理,减去背景图像,消除光照不均对数据影响,通过高斯算法得到时均加权滤波图;基于K-MEANS[18]分割通过形态学滤波得到背景二值图像;获取图像边界的坐标,获得喷雾边界,液喷嘴出口两点与喷嘴外径边缘两点共同拟合成直线l1与l2,通过程序获得雾化锥角[19]。

l1:y1=k1x+b1,α1=arctank1

(1)

l2:y2=k2x+b2,α2=arctank2

(2)

βs=180°-|α1-α2|

(3)

式中:k1为直线l1斜率;k2为直线l2斜率;α1为直线l1斜率反正切值;α2为直线l2斜率反正切值;βs为单喷嘴的雾化锥角。

图3 双喷嘴雾化锥角提取示意图Fig.3 Schematic diagram of spray angle extraction for double injectors

(4)

式中:βl为左侧喷嘴雾化锥角;βr为右侧喷嘴雾化锥角。

2 实验工况设置

表2 实验工况Tab.2 Experimental operating conditions

3 结果与讨论

3.1 纯液膜单、双喷嘴雾化锥角特性

定义双喷嘴锥角间的误差为α,计算式为

(5)

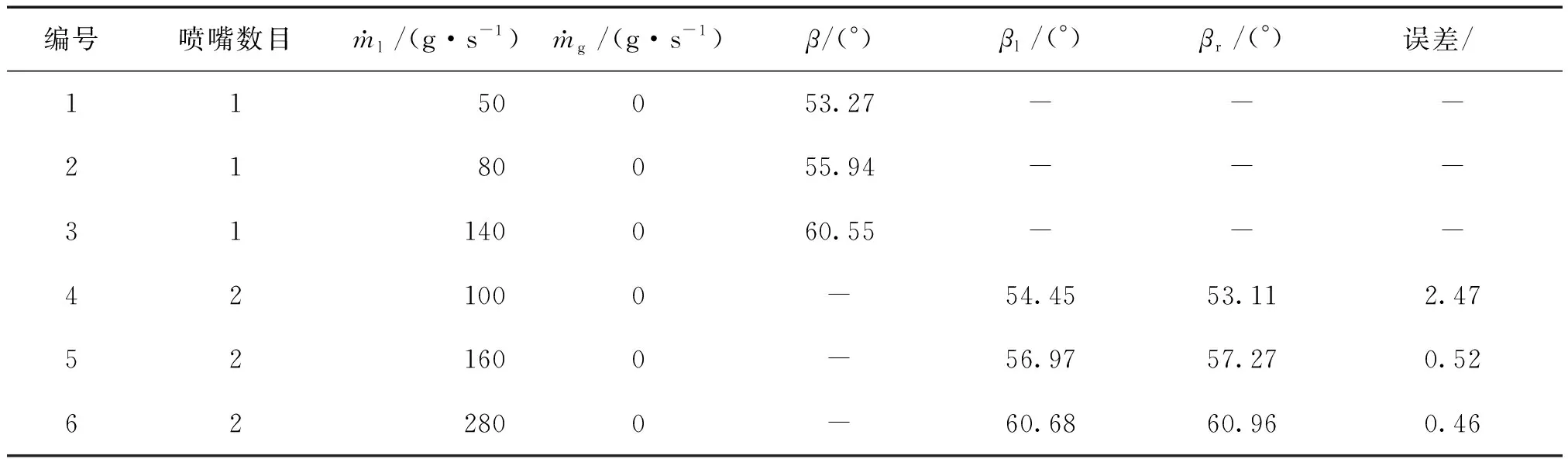

提取无气体作用(ε=0)、不同液体质量流率下的雾化锥角β、双喷嘴的左、右两侧的雾化锥角(如表3所示),可以看出双喷嘴的左右两侧的雾化锥角之间相差不超过3%。因此,可选取两者的平均值作为双喷嘴的雾化锥角,研究喷嘴间相互作用对雾化锥角的影响。

表3 纯液相工况及左右喷嘴雾化锥角Tab.3 Pure liquid operating condition and spray angle of left/right injector

图4 ε=0时单喷嘴与双喷嘴雾化锥角对比Fig.4 Comparison of spray angle for single injector spray angle and double injectors while ε=0

定义单喷嘴与双喷嘴雾化锥角的平均值β0的计算式为

(6)

相同工况下,单喷嘴与双喷嘴的雾化锥角的差值不超过单喷嘴雾化锥角的1.5%。说明在无环缝气相加入时(ε=0),双喷嘴的雾化锥角相互间不受影响,与单喷嘴相似,在喷嘴下游近壁区,两股液膜未产生相互作用的区域,液膜的扩散范围几乎未受另外一个喷嘴的影响。故可选单喷嘴与双喷嘴雾化锥角的平均值β0作为此工况下的基准雾化锥角,进而对气液双相下雾化锥角进行无量纲化,比较气体作用对雾化锥角的影响程度。

3.2 环缝气体作用下单、双喷嘴雾化锥角特性

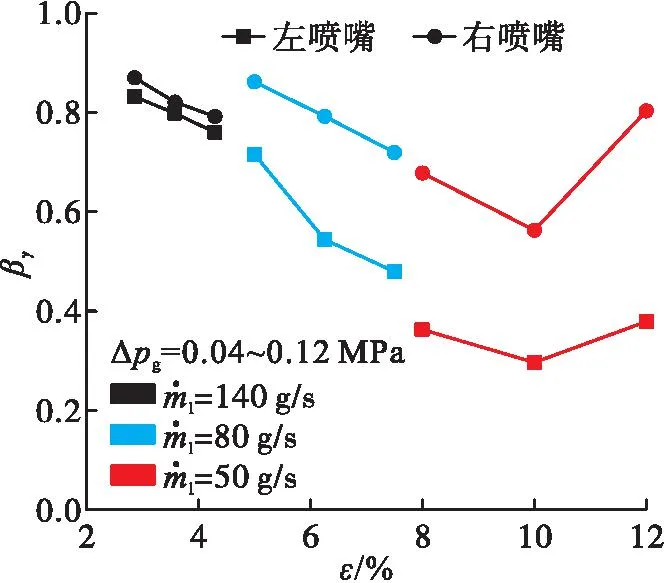

以上述ε=0时的雾化锥角作为基准值,计算得出每个喷嘴液体质量流率为50 g/s时β0=53.53°;每个喷嘴液体质量流率为80 g/s时β0=56.81°;每个喷嘴液体质量流率为140 g/s时β0=60.94°以基准值作为参照,对ε≠0的工况进行归一化处理。定义无量纲数βγ=β/β0,表示有环缝气体加入相对于无环缝气体加入的雾化锥角的变化程度。按1.3节所述雾化锥角提取程序提取不同ε下的雾化锥角,单喷嘴无量纲公式中的β对应于按程序提取的雾化锥角βs,双喷嘴左右两喷嘴的喷雾锥角如图5所示,误差不超过8%,故以左右喷嘴的喷雾锥角的平均值作为β。

图5 双喷嘴左、右喷嘴雾化锥角实验对比Fig.5 Experimental comparison of atomization spray angle between left and right injectors of double injectors

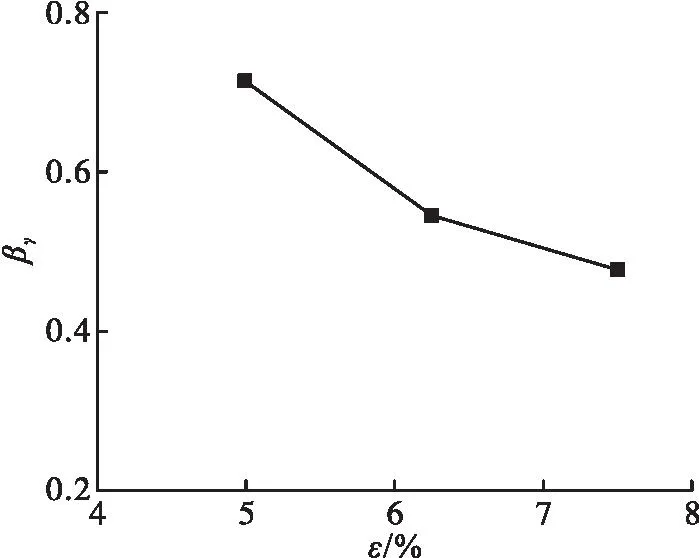

图6为不同ε下单喷嘴无量纲数βγ随ε的变化情况。由图6可得随着ε的增加,无量纲数βγ逐渐减小。即对于单喷嘴,随着ε的逐渐增大,在气动力的作用下液膜轴向速度增加,径向速度减小,喷雾的雾化锥角减小。

图6 单喷嘴βγ随ε的变化情况Fig.6 Variation of single injectorβγwith ε

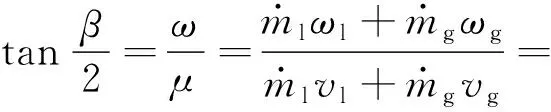

有环缝气体作用时雾化锥角的稳态理论计算式为[20]

(7)

式中:v为气液双相混合物轴向速度;ω为两相混合物周向速度;β为雾化锥角。

雾化锥角取决于气液之间的动量传递,在相同液体质量流率下液膜在出口的周向速度ωl与轴向速度vl基本不变,无气体加入时,气体从气喷嘴环缝喷出周向速度ωg与轴向速度vg为0,无论是单喷嘴还是双喷嘴其他各项参量未发生改变,所以雾化锥角未发生改变。有环缝气体作用时,由环缝喷出的高速气流对气液双相混合物轴向速度影响较大,随着气流射出,液膜轴向速度v增加,雾化锥角减小。与单喷嘴不同,双喷嘴之间的环缝气流相互间存在影响,从而造成轴向及周向速度的改变,影响雾化锥角。

图7分别为低、中、高3种ε下无量纲数βγ的变化情况。通过对比观察到,在低ε的情况下(2%<ε<4.5%),单喷嘴与多喷嘴无量纲数βγ相差不大。在中等ε的情况下(4.5%<ε<7.5%),随着ε的增加,单喷嘴与多喷嘴无量纲数βγ差距逐渐增大。分析认为,随着ε的增加,气液动量交换加剧,破碎长度逐渐减小,在喷嘴出口处就破碎为细小液滴,由于细小液滴动量较小,易受到双喷锥间湍流气流的裹挟,从而导致喷雾嘴角增大。在高ε情况下(7.5%<ε<12%),单、双喷嘴喷雾的无量纲数之间的差距趋于稳定。分析认为,当出口处气液动量比达到一定程度时,液滴无法再破碎成为更小的液滴,致使每个喷嘴外侧小液滴随气体流率的增加动量变化不大,液滴被裹挟的范围即液滴径向扩展范围不再增加,且随着气体质量流率的增加,环缝气体射流轴向速度增加,进一步减小了液滴的径向扩展范围,所以单喷嘴与双喷嘴的无量纲数βγ在ε=10%时会有减小的趋势。当ε增加为12%时,无量纲数βγ差距急剧增大,是因为此时喷雾出现自激振荡现象[21],喷雾范围扩大,为非稳态下的破碎(见图8)。

图7 不同气液流率比单喷嘴与双喷嘴无量纲数变化Fig.7 Dimensionless variation of single injector and double injector with different gas-liquid flow ratios

图8 非稳态破碎Fig.8 Unsteady crushing

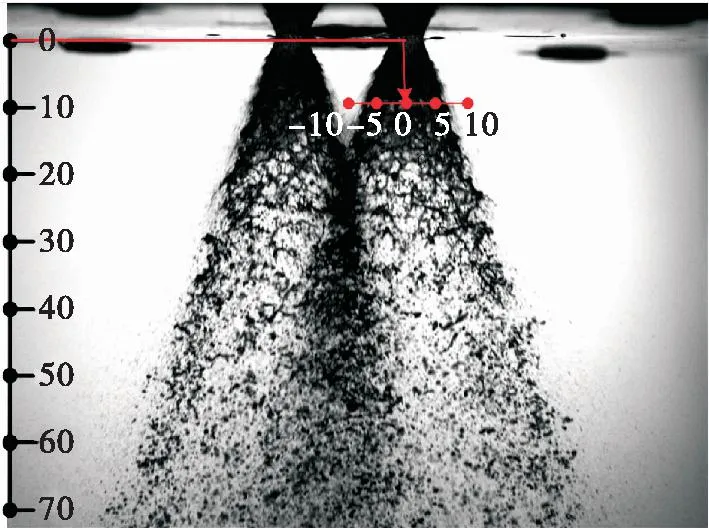

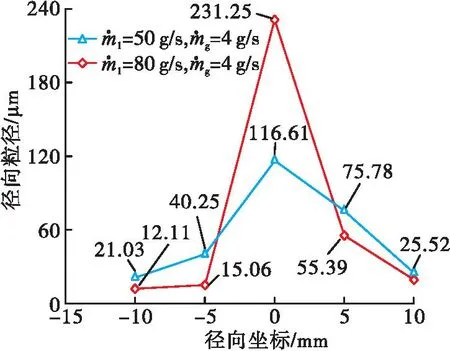

ε=7.5%时双喷嘴工作时的喷雾图像及液滴粒径测量位置关系如图9所示。将距离喷嘴出口下游10 mm处选为测量平面,测量点间隔5 mm,以右侧喷嘴中心作为原点,在径向方向上均匀分布,采样时间设置为10 s,每个采样点采集20组数据,对粒径数据时均化,得到如图10所示结果。从图10中可以看出,右喷嘴喷雾两侧粒径小于中间粒径,喷雾相互作用区域上游即横坐标为-5~-10 mm处粒径小于非相互作用区域5~10 mm处的粒径。

图9 测量位置关系图(单位:mm)Fig.9 Diagram of measurement position (unit:mm)

图10 径向粒径数据Fig.10 Radial particle size data

分析认为,在相互作用区域上游,气液形成复杂的湍流区。在气液相互作用下,喷雾边缘处的液滴二次雾化为小液滴,形成液雾,在液体质量流率为80 g/s、气体质量流率为4 g/s的工况下,非交汇区域平均粒径与交汇区域相比分别增大80%、267%,说明交汇区域对液滴破碎效果更明显。湍流区气流的卷吸裹挟使得喷雾向内偏移,即雾化锥角变大,其原理如图11所示。两种测量工况下,在±10 mm处粒径相差不大,这是因为此处的液滴主要是由于喷雾卷吸作用所引起,液滴破碎为更小液滴。图10中心处红色线段的粒径大于蓝色线段粒径,是因为所测量位置距离喷嘴出口较近,液膜并未充分扩张,液膜以一次破碎为主,中心处的粒径主要是由液体质量流率决定,所以80 g/s工况下的粒径大于50 g/s的粒径,而边缘处的粒径是气液强烈相互作用二次破碎所导致,气体质量流率为6 g/s时的粒径小于4 g/s时的粒径。

图11 雾化锥角变化原理示意图Fig.11 Schematic diagram of change principle for atomizaiton cone angle

4 结论

本文分析了不同ε值下单喷嘴与双喷嘴液膜雾化锥角变化规律,并通过理论分析与粒径测量探究了产生差异的机理,主要结论如下。

1)中、高ε值的情况下,相同工况下双喷嘴的雾化锥角大于单喷嘴。与单喷嘴相比,双喷嘴喷雾向两喷嘴间偏移。

2)气相加入后双喷嘴间复杂的湍流区促使喷嘴间的液膜破碎为更小的液滴。

3)由于喷嘴液滴间粒径较小,导致其易受到喷嘴间湍流的卷吸作用影响,从而造成喷雾向内偏移,致使雾化锥角变大。