预冷发动机氢氦PCHE通道换热与热应力数值分析

2024-01-03王彦红李雨健贾玉婷李洪伟

王彦红,李雨健,贾玉婷,李洪伟

(东北电力大学 能源与动力工程学院,吉林 吉林 132012)

0 引言

预冷发动机是空天飞行器推进系统的核心动力设备,在高超声速输运中发挥着重要作用。预冷发动机配置预冷器,通过氦冷却高温空气实现组合动力模态对接,需要设置闭式氦布雷顿循环回路[1]。氦循环回路中氢氦换热器以氢作为冷侧对高温氦进行冷却,以保障预冷器中氦具有更优的预冷作用[2]。氢氦换热器采用微通道结构,冷侧和热侧工质均工作于超临界条件下,通道中冷热流体的耦合换热机制和通道综合性能评价问题引起广泛的重视。

印刷电路板换热器(PCHE)作为一种紧凑型换热装置,具有传热能力强、耐高压和高温的显著优势[3],通常设计为半圆形[4-5]、圆形[6]、三角形[7]、梯形[8]等通道截面,结构包括直通道[9-10]、Zigzag通道[11-12]、S型通道[13]和翼型通道[14-15],近年来对其换热性能进行了一定的研究。其中,超临界压力氦的换热性能及通道设计优化是PCHE的前沿学术问题[16-17]。Chen等通过实验探究了以氦作为热侧工质PCHE的换热和压降特性,有效实现了通道换热和压降的关联式预测[18-19]。Seo等对氢氦换热器的超临界换热特性进行了实验研究,逆流时PCHE的平均换热系数远高于顺流情况[20]。随着热侧雷诺数增大和进口温度提高,平均换热系数显著增大,换热性能更好。Aneesh等对热侧为氦工质的PCHE进行数值模拟,研究发现单排通道比双排通道综合换热性能更好,具有半圆形通道截面PCHE的热工水力性能更优,高压力下换热和流阻的综合性能增强[21]。Kim等探究了热侧为含氦混合工质PCHE的流动换热机制,相比水平通道,竖直通道的热阻和流阻相对较小,综合换热性能更好[22-24]。Baek考察了PCHE中氦的换热机制,轴向热传导是其在低温时换热性能差的主要原因[25],减小PCHE截面积和降低质量流速使其在低温环境下的热力性能显著提高。文献[26—27]开展了轴向导热下PCHE的换热性能研究,运行压力较大时轴向导热对PCHE换热性能影响较小,传热熵产发生在高温区,轴向导热起到降低局部传热熵产的作用。目前,以氦为热侧工质的PCHE换热研究集中于微型燃气轮机回热器方面,随着高超声速飞行器推进系统的不断发展,其在预冷发动机中被广泛应用[28]。预冷发动机氢氦换热器的研究集中于冷侧通道和热侧通道换热及压降的综合换热性能研究,仍需要基于流场和温度场阐述氢氦通道详细的换热机制。因为PCHE具有紧凑密集的冷侧和热侧流道,传热熵产更为突出,需要评价传热过程中的不可逆损失。同时,冷侧和热侧通道之间温度梯度高,容易出现热应力集中现象。因此,需要通过通道的熵产分析和热应力分析完善氢氦换热器的性能评估问题。

本文以预冷发动机热力循环的氢氦换热器为应用环境,对PCHE通道(冷侧为氢、热侧为氦)的热固耦合特性开展了数值研究,着重探究氦运行参数对通道换热的影响,创新在于通过熵产和综合换热系数评价通道综合换热性能,开展通道热应力分析,并建立热侧和冷侧的换热关联式。

1 数值模型

1.1 PCHE通道模型

图1给出了PCHE通道示意图。通道宽为0.4 mm,高为0.55 mm,长为150 mm。冷侧氢和热侧氦逆向流动,两侧截面均为半圆,直径为0.26 mm,厚度为0.07 mm,两半圆间距为0.15 mm。g为重力加速度。设定冷侧和热侧的进口温度和质量流速,出口设置为静压边界。固壁和流体之间为交界面,通道上下壁面为周期边界,其余壁面为绝热面。不考虑壁面粗糙度的影响。通道冷侧和热侧制定相同的网格方案,对近壁面做了网格加密,第1层网格无量纲距离y+<1,前3层网格y+≤5。固体域划分15层网格。通过网格无关性分析确定通道截面网格数量为5 200,长度方向网格数量为600。通道截面网格见图1。

图1 通道模型与网格(单位:mm)Fig.1 Model and mesh of channel(unit:mm)

1.2 控制方程

质量守恒方程为

(1)

动量守恒方程为

(2)

能量守恒方程为

(3)

RNGk-ε模型为

(4)

(5)

热传导方程为

(6)

热应力方程为

(7)

(8)

图2给出了超临界压力下氢和氦热物性参数随温度的变化情况[29]。通道材料设定为热导率随温度线性增加的不锈钢。通过Fluent求解上述控制方程。

图2 热物性随温度的变化Fig.2 Thermal properties variations with temperature

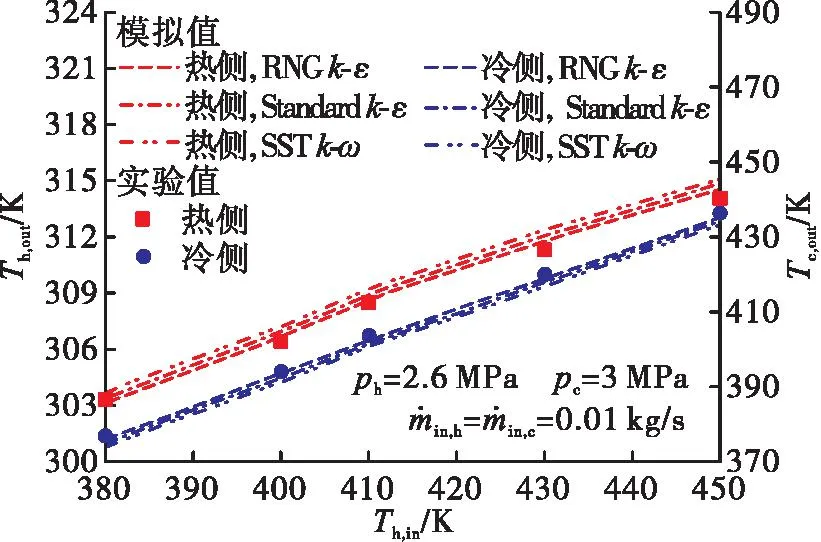

1.3 模型验证

图3 出口温度随热侧进口温度的变化情况Fig.3 Variation of outlet temperature with hot-side inlet temperature

2 数值结果与分析

2.1 换热特性分析

综合考虑热侧进口温度、热侧进口流量、热侧压力对换热的影响。冷侧进口温度、冷侧进口流量、冷侧压力不变。设计的计算工况如表1所示。

表1 计算工况Tab.1 Calculated conditions

图4给出了热侧平均壁温和平均换热系数沿流动方向的变化情况。

图4 Twi,av,h和hav,h沿流动方向的变化情况Fig.4 Variations of Twi,av,h and hav,h along the flow direction

换热系数定义为h=qwi/(Twi-Tb),其中,qwi为内壁热流密度,Twi和Tb分别为内壁温度和主流温度。由图4可以看到,受到冷侧氢的冷却作用,热侧壁温沿流动方向逐渐减小,换热系数受进口热边界层发展影响先增大,之后较为恒定。以工况1作为基准,随着热侧压力提高,热侧通道壁温和换热系数均略有下降,分别减少了4 K和3 kW/(m2·K)。由于随着压力升高,氦的热导率增大,热侧热阻减小,壁温下降。由于壁面与流体的温差减小,换热得到增强。随着热侧流量增加,热侧冷却需求增大,热侧平均壁温增大了40 K;由于热侧热流密度增大,平均换热系数增大,增大了25 kW/(m2·K)。热侧进口温度减小,热侧冷却需求下降,导致热侧壁温下降,出口位置壁温减小了20 K;因为热侧热流密度减小,换热系数下降,沿程换热系数减小了8 kW/(m2·K)。

图5给出了冷侧平均壁温和平均换热系数沿流动方向的变化情况,探究热侧参数对冷侧换热的影响机制。

图5 Twi,av,c和hav,c沿流动方向的变化情况Fig.5 Variations of Twi,av,c and hav,c along the flow direction

由图5可以看到,冷侧壁温沿流动方向逐渐增大,进口热边界层发展区换热系数先增大,之后出现小幅浮动。随着热侧压力提高,固壁热导率增大,热传导过程的温度梯度减小,冷侧壁温下降,同时冷侧热流密度减小,故换热系数下降。热侧流量增大导致热侧冷却需求增加,冷侧壁温增大;冷侧热流密度增大,壁面与流体温差减小,故换热增强。热进口温度减小导致热侧冷却需求下降,冷侧壁温下降;冷侧热流密度下降,壁面与流体温差增大,换热削弱。

图6给出热侧和冷侧通道S1~S4不同周向位置的壁温分布情况。由图6可以看到,热侧通道壁温按照S4、S3、S1、S2依次减小,主要是因为距离冷侧流道越远,热传导的热阻越大,热侧热流越不能被有效吸收。而冷侧通道壁温按照S4、S3、S2、S1依次减小,主要是因为距离热侧流道越近,热传导分配的热流密度越大。

图6 壁面温度的周向分布情况Fig.6 Circumferential distribution of wall temperature

图7给出了l=75 mm位置通道截面的流体温度和固体温度分布情况。由图7可以看到,热侧流体温度从流体侧壁至中心位置逐渐上升,流体温度分层明显,流体温度周向分布不均匀,故通道壁面热流密度周向不均匀。以工况1为基准,压力提高,温度降低;流量提高,温度增大;进口温度减小,温度下降。冷热侧流道与固壁之间的温度梯度较大,冷侧流体温度基本保持不变。随着热侧进口温度的增加,热侧流道与固壁之间温度分层更为明显。

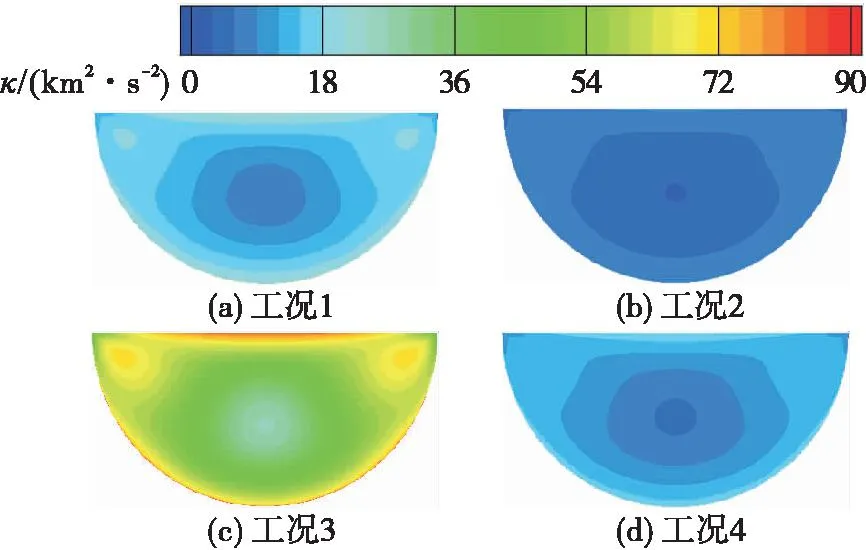

图8给出了热侧流体湍动能的分布情况,取l=75 mm位置。由图8可以看到,由流体中心至通道近壁面湍动能渐增,壁面附近湍流强度最大,这是因为越靠近壁面速度梯度越大,湍动能越强,最大湍动能达到90 km2/s2。顶部和侧面夹角位置的湍动能较小,形成流动滞止点,夹角附近会出现局部高湍流区,这也是周向壁温非均匀的原因。以工况1为基准,随着热侧压力增加,动力黏度增大,局部雷诺数减小,湍动能减小;随着流量增加,局部雷诺数增大,湍动能增大;随着进口温度减小,动力黏度减小,局部雷诺数增大,湍动能增大。

图8 热侧湍动能分布情况Fig.8 Distribution of hot-side turbulent kinetic energy

通过熵产Sg和熵产无量纲数Ns,T[30]考察通道换热过程的不可逆热损失情况。

熵产Sg的表达式为

(9)

熵产无量纲数Ns,T的表达式为

(10)

表2给出了不同热侧工况下的热力参数数据。随着热侧压力提高,Sg、Ns,T略有增加,说明通道换热过程熵产受热侧压力的影响极弱。随着热侧流量增大,Sg显著减小,Ns,T下降,说明高流量时通道热量传递过程的热损失更小。随着热侧进口温度下降,Sg显著减小,Ns,T下降,说明减小热侧进口温度主要起到了减小热量传递过程热损失的作用。

表2 不同热侧条件下的热力参数Tab.2 Thermal parameters at different hot-side conditions

通过综合换热系数评价PCHE通道的换热性能[21],换热指标如下。

热侧放热量为

Qh=min,hcp,h(Tin,h-Tout,h)

(11)

冷侧放热量为

Qc=min,ccp,c(Tout,c-Tin,c)

(12)

对数平均温差为

(13)

综合换热系数为

(14)

表3给出了不同热侧工况下综合换热系数。由表3可以看出:随着热侧压力的增加,综合换热系数减小,说明热侧压力对综合换热性能的影响微弱;提高热侧流量,通道的综合换热系数增加,说明热侧流量的增加显著提升了通道的综合换热性能;减小进口温度,通道的综合换热性能显著下降。

表3 不同热侧条件下的综合换热系数Tab.3 Comprehensive heat transfer coefficient at different hot-side conditions

2.2 热应力分析

高超声速预冷发动机闭式氦布雷顿循环中PCHE处于高温高压环境下,可能导致高热应力进而削弱通道材料强度。本节探究PCHE通道的热应力分布情况,热应力σ的计算式为[31]

(15)

图9给出了不同热侧工况下通道截面热应力的分布情况,取l=75 mm位置。

图9 通道截面的热应力分布情况Fig.9 Thermal stress distributions in the channel cross-section

由图9可以看出,热应力主要集中于冷侧流道底部、热侧流道顶部、热侧接近夹角的侧壁面、通道两侧等4个位置,最大热应力达到25 MPa。这是由于固壁材料的温度梯度所致。热侧流量和热侧压力对热应力的影响较弱。减小热侧进口温度,冷侧流体和热侧流体的温差下降,通道间热传导的温差减小,材料温度梯度减小,热应力显著削弱。

图10给出了工况1不同位置热应力沿热侧流动方向的分布情况。

图10 热应力沿热侧流动方向的变化情况Fig.10 Thermal stress variation along the hot-side flow direction

冷侧流道底部、热侧流道顶部、通道两侧热应力取图1的P1、P2、P3位置。可以看到,P1位置热应力最高,其次为P3位置,最小为P2位置。热应力在热侧进口区较大,沿热侧流动方向热应力逐渐下降。这是因为冷侧流体和热侧流体逆向流动,热侧流体温度逐渐降低,冷侧流体温度不断提高,热侧流体和冷侧流体之间的温度差值减小,通道间的热传导温差下降,热应力削弱。

图11给出了不同热侧参数下热应力沿热侧流动方向的变化情况。由图11可以看到,压力对通道热应力的影响微弱。随着热侧流量的增大,通道热应力增大,且热应力沿流动方向的分布更加均匀。而随着热侧进口温度下降,通道之间的温度梯度减小,通道热应力减小。

图11 热侧参数对热应力沿热侧流动方向变化的影响Fig.11 Effects of hot-side parameters on thermal stress variation along the hot-side flow direction

2.3 换热关联式

预冷发动机热力循环氢氦PCHE通道中超临界压力工质的换热关联式少见报道,通过拟合数值数据和实验数据[28],提出热侧氦和冷侧氢的换热关联式,具体形式如下。

热侧氦的换热关联式为

(16)

式中:Re为雷诺数;Pr为普朗特数;Nu为努塞尔数;d为通道水力直径;下标b和w分别表示主流和壁面。

式(16)的适用范围为:5 MPa≤ph≤20 MPa;3.5×106≤Reh≤7.5×106。

冷侧氢的换热关联式为

(17)

式(17)的适用范围为:5 MPa≤ph≤20 MPa;1.0×107≤Rec≤1.5×107。

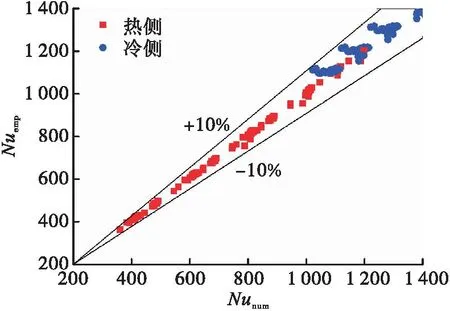

图12和图13分别给出拟合关联式计算Nu与数值数据和实验数据[28]的比较情况。可以看到,换热关联式预测值与数值结果和实验数据的相对偏差较小,在±15%的误差范围内,这为预冷发动机氢氦换热器设计提供了基础依据。

图12 Nu预测值与数值结果对比情况Fig.12 Comparison of Nu between prediction values and numerical results

图13 Nu预测值与实验结果对比情况Fig.13 Comparison of Nu between prediction values and experience results

3 结论

基于高超声速预冷发动机热力循环中氢氦换热器的应用环境,对冷侧流体为氢、热侧流体为氦PCHE通道内的超临界换热开展了数值模拟研究,得到如下结论。

1)热侧压力对热侧换热的影响较弱,热侧进口流量提高和热侧进口温度下降分别导致热侧换热显著增强和减弱。热侧换热影响传热热阻,对冷侧换热具有耦合作用。

2)热侧压力对熵产、综合换热系数的影响微弱。热侧进口温度提高,熵产增大,熵产增大了1 161.77 kJ/(mol·K),热量传递过程的不可逆损失增加,增加了10 W/K。热侧流量提高,通道传热过程熵产减小,熵产减小了1 493.18 kJ/(mol·K),综合换热系数增大,增大了39.38 W/K,说明热侧流量是影响通道整体换热性能最主要的因素。

3)热应力集中于冷侧流道底部、热侧流道顶部、热侧侧壁面上部、通道两侧,最大热应力达到25 MPa。冷侧流道底部的热应力要大于通道两侧的热应力,热侧流道顶部的热应力最小。热应力沿热侧流动方向不断减小,高热应力源于通道局部高的温度梯度。提高热侧流体进口温度,通道热应力显著增大。

4)提出了热侧氦和冷侧氢的换热关联式,预测误差处于±15%的范围,其为预冷发动机PCHE通道设计提供了依据。