微孔的磨料水射流抛光CFD模拟及试验

2024-01-01崔子含韩冰吴鹏程李擎马小刚丁云龙

摘要为解决飞秒激光微孔难以抛光的问题,结合磨料水射流去除函数稳定、自适应性强等特点,采用磨料水射流抛光方法提高飞秒激光微孔质量。利用Fluent软件对不同工艺参数下的磨料水射流微孔抛光过程进行计算流体力学(computational fluid dynamics,CFD)模拟,分析不同参数下的流场分布、侵蚀速率及壁面剪切力作用规律;然后通过响应面法对射流靶距、射流压力及磨料粒径等3因素进行优化试验,以微孔内壁面剪切力均方差为响应值,建立其响应面方程,获得最佳抛光参数组合并进行试验验证。结果表明:射流压力对微孔内壁面剪切力的影响最大,当射流压力从0.80MPa增至1.50MPa时,微孔内壁面剪切力增大2倍以上。射流的不同结构段因性质不同可适用于不同工况。利用响应面法分析得到水射流微孔抛光的最佳工艺参数组合是:射流冲击角,90°;射流靶距,3.5mm;射流压力,1.10MPa;磨料粒径,15.0μm。在该条件下抛光微孔内壁面的表面粗糙度Ra降至0.354μm。磨料水射流抛光可显著改善微孔壁面质量,且响应面法预测的

数据模型有较高准确性。

关键词磨料水射流;飞秒激光微孔;计算流体力学;壁面剪切力;响应面法中图分类号TG58;TG73;TG664文献标志码A

文章编号1006-852X(2024)04-0534-10DOI码10.13394/j.cnki.jgszz.2023.0120

收稿日期2023-05-29修回日期2023-08-24

在工业制造领域中,由微孔构成的微器件是航空航天、医疗器械、能源动力等领域常见部件,如涡轮叶片、医用导管、发动机喷油嘴等[1]。随着科技的发展,微器件的结构和功能逐渐向多样化、复杂化转变,因此如何提高微器件的制造精度和光整度,完善其整体加工方式,进而提升微器件的服役性能也备受关注。精密制造技术的发展推动了微孔加工技术的进步,如飞秒激光技术因具有精度高、能耗小的特点,现已成为微孔加工的主要方法[2]。但其在加工过程中,加工参数与工件材质的适应性不同,导致激光形成的等离子残渣积存而无法脱离,增加了微孔重铸层的厚度,进而使微孔产生微裂纹和毛刺缺陷,限制了微孔部件的进一步推广应用[3]。因此,采用合理的抛光技术提高飞秒激光微孔的加工质量显得十分必要。但由于微孔尺寸小、结构稳定性低、耐磨性弱,常规抛光方法难以对其进行加工[4-5]。

近年来,适用于微孔抛光的技术主要包括磁流变抛光、激光抛光、化学抛光、磨粒流抛光和磁针磁力研磨抛光等,但这些技术大都存在加工效率低、成本高、污染环境、磨料利用率低等问题[6-10]。磨料水射流加工"""" 技术因具有自适应性强、去除函数稳定、加工区域集中、无刀具磨损等优点[11-15],为微孔的高质量抛光带来""" 了可能。BALASUBRAMANIAM等[16]分析了工件被射"""" 流冲蚀的凹坑形貌,发现射流中心磨料较少,射流边缘磨料的抛光能力较强,并对磨料的作用原理进行了归纳。MATSUMURA等[17]将磨料水射流引入玻璃器件"" 的抛光中。KOWSARI等[18]对射流的喷嘴流场进行了" 数值模拟,总结出喷嘴位置和射流冲击角对流场结构影响较大。张文超等[19]对磨料水射流加工45#钢进行" 了试验研究,分析了磨料粒径、喷嘴进给速度、射流靶距、射流压力对材料去除效率的影响,并对各因素的交互作用进行了分析,为不同工艺参数对工件材料的去除机理研究提供了理论参考。黄璐云等[20]用Flu-ent软件对喷嘴流场进行三维仿真,分析了不同参数下壁面剪切力的变化规律,阐明了壁面剪切力与工件抛光效果的关系。由于磨料水射流加工包含了流体、固体及颗粒等多相的相互作用,因此对磨料水射流抛光微孔的加工过程进行分析具有挑战性。

针对飞秒激光微孔内壁面的抛光问题,利用Flu-ent软件对磨料水射流抛光微孔进行模拟,研究各工艺参数对微孔抛光效果的影响。随后,基于响应面法进行优化试验,获得理论最优工艺参数组合,并利用试验验证其抛光效果,以提高微孔内壁面质量。

1磨料水射流加工原理及机理

1.1磨料水射流抛光原理

磨料水射流抛光飞秒激光微孔的系统如图1所示,其由动力装置、输送装置、发生装置及循环装置组成。抛光液经搅拌配比后,通过隔膜泵增压和阻尼器稳压,经开关阀控制,由喷嘴(直径为0.6mm)将射流静压转换成动压,对固定在工作台的微孔工件进行抛光。加工后的抛光液经回流管到达回收器,可实现对抛光液的循环使用,提高了磨料利用率。抛光液由质量分数为2%的聚丙烯酰胺(polyacrylamide,PAM)、质量分数为5%的α-氧化铝磨料(白刚玉)与水充分混合而成,磨料的基本颗粒尺寸(简称“粒径”)分别为1.0、5.0、15.0和30.0μm。

1.2磨料水射流材料去除机理

1.2.1单颗磨料的材料去除

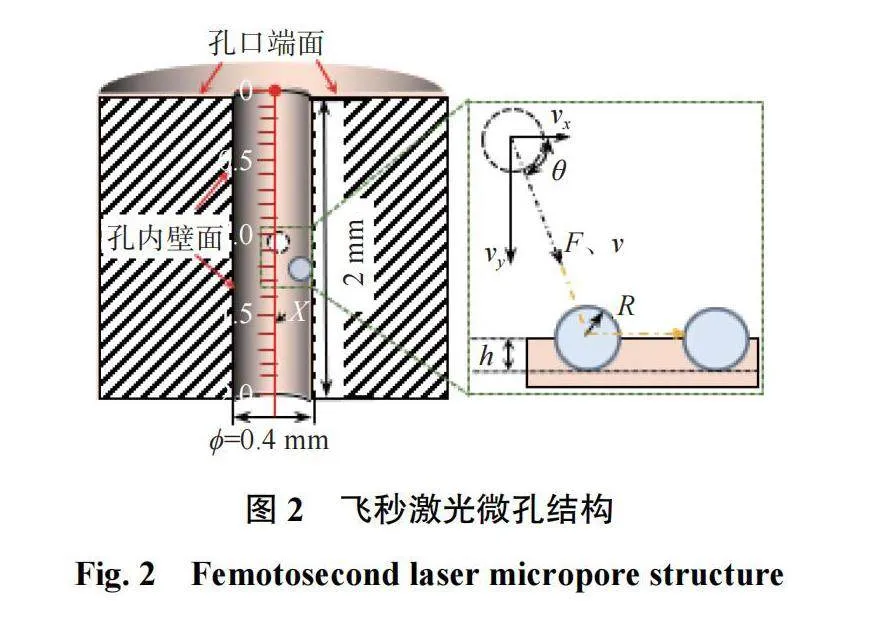

飞秒激光微孔的结构如图2所示,微孔直径为0.4mm,高度为2mm,微孔材质为A6061-T6铝合金。磨料水射流加工主要依靠高压水裹挟磨料冲击工件,通过磨料对材料表面的撞击和去除实现抛光的目的。

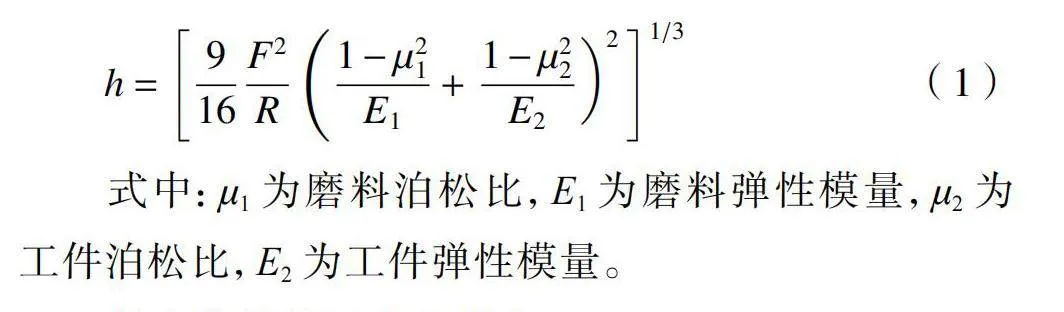

为简化模型,将磨料设定为质量为m、半径为R、密度为ρ的球形颗粒。当磨料在倾斜角度为θ、总速度为v(水平分速度为vx、竖直分速度为vy)、轴向压力"""""" 为F时冲击孔内壁面,假设冲击产生的凹坑深度为h,则根据赫兹弹性接触理论,h为[21]:

(1)

式中:μ1为磨料泊松比,E1为磨料弹性模量,μ2为工件泊松比,E2为工件弹性模量。

单个磨料的运动方程为:

mvdv=-Fvy(2)将式(2)带入式(1)中,积分得侵蚀的凹坑深度h为:

h=ρ+2/5R1/2ν/5(3)

联立式(1)和式(3)得:

F=ρ)3/5+-2/5R2ν/5(4)

凹坑的体积近似为磨料冲击工件材料的去除体积V1,根据几何关系可得:

V1=πh2(3R-h)/3

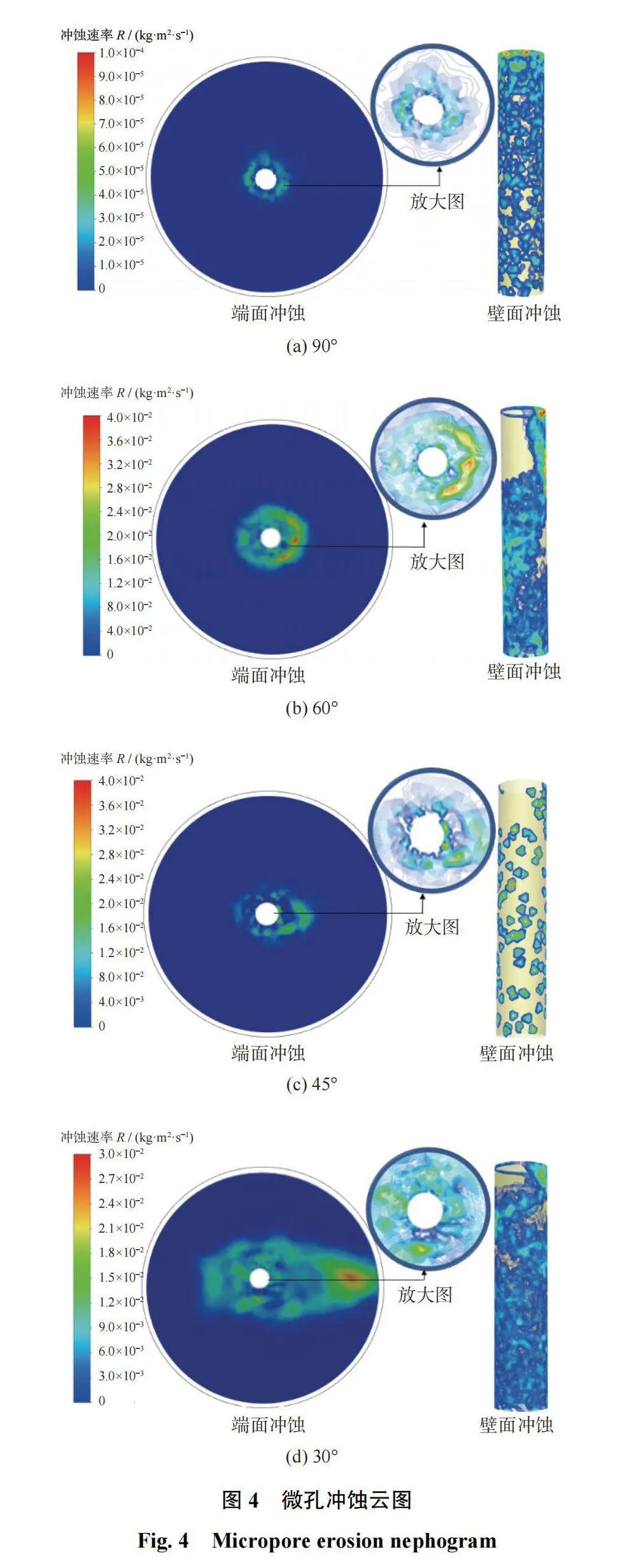

设式(3)中的常数项ρ+

M,并将式(3)代入式(5)得:

V1=πM2R2ν/5(3-R-1/2ν/5)/3(6)

将射流倾斜角θ、总速度v及竖直分速度vy之间的关系式vy=vsin θ带入式(6),得单颗磨料的材料去除体积为:

V1=πM2R2(ν sinθ)8/5[3-R-1/2(ν sinθ)4/5]/3(7)

1.2.2磨料剪切磨损的材料去除

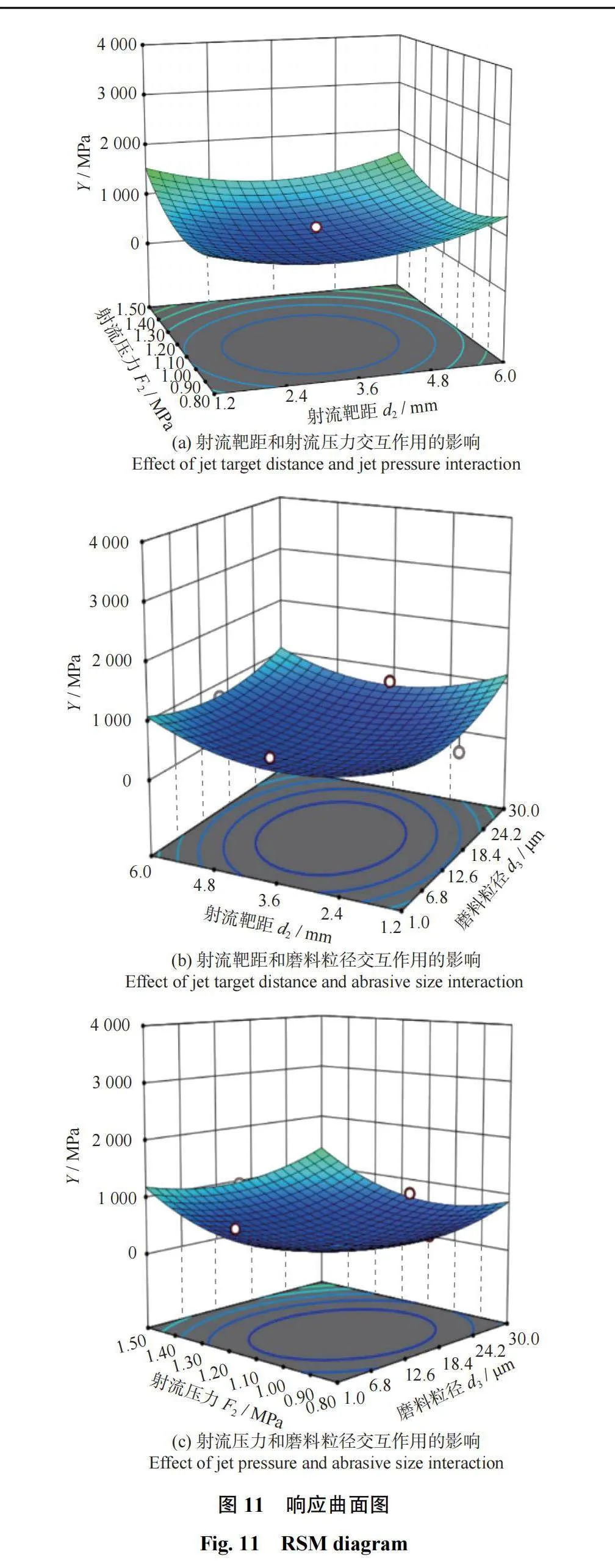

当磨料与工件接触并产生冲击磨损后,增大磨料的侵蚀深度,工件材料出现剪切磨损。FINNE[22]提出单颗磨料的剪切磨损材料去除体积V2为:

式中:P为水平方向压力。

由上述公式可以得出,工件材料的去除体积与射流方向、射流速度及磨料粒径密切相关。

2磨料水射流的仿真及分析

2.1磨料水射流仿真模型建立

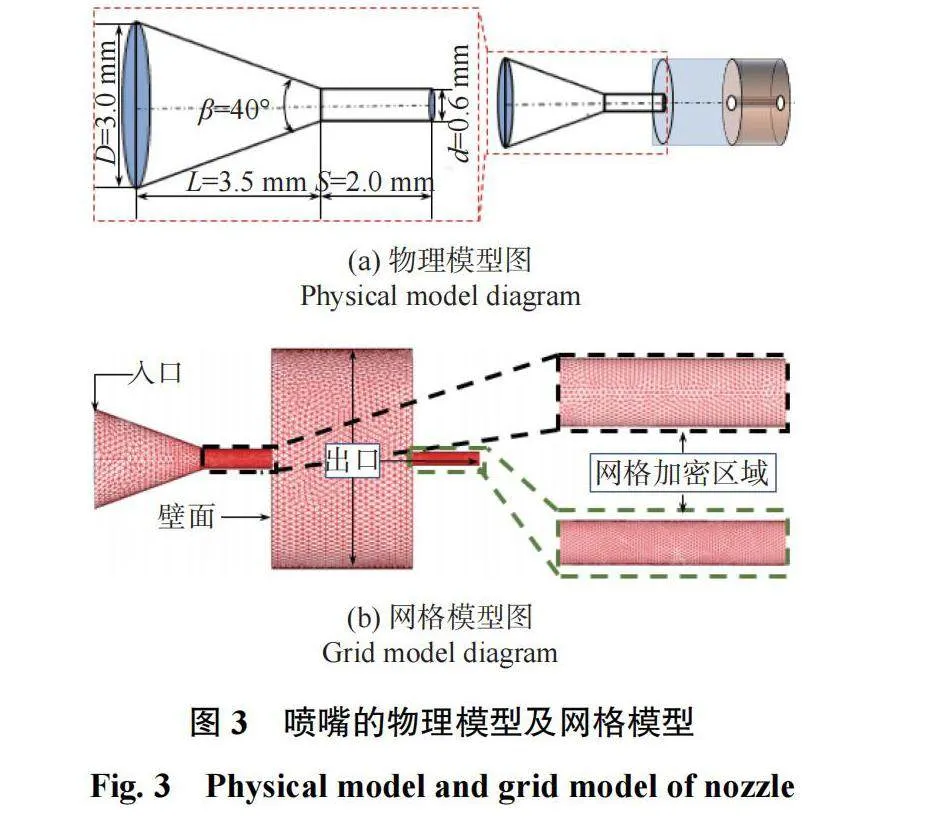

利用Fluent软件建立磨料水射流的有限元模型。为便于求解计算,对仿真模型进行简化处理。图3为喷嘴的物理模型及网格模型。如图3a所示:喷嘴收缩角β=40°,圆锥段长度L=3.5mm,圆柱段长度S=2.0mm,入口直径D=3.0mm。为避免磨料在喷嘴中堵塞堆积,喷嘴出口处的直径d=0.6mm。图3b为喷嘴计算域的网格模型图,其入射角为90°,喷嘴与微孔的距离为4.2mm。为获得更准确的仿真结果,在划分网格时对喷嘴圆柱段及微孔部分进行加密处理。网格生成总数为259053,网格质量普遍在0.75以上,满足仿真求解要求。

仿真时,Fluent求解器选择压力基求解器,多相流模型选择流体体积(volume of fluid,VOF)模型,液相选择为水,气相选择为空气,离散相为磨料颗粒。水的密度为998.2kg/m3,磨料是密度为3800kg/m3的白刚玉颗粒,其质量分数为5%。离散相模型选择DPM(dir-ect part marking)模型,选择RNGκ-\"湍流方程,动量方程为二阶迎风格式,入口类型设置为压力入口,出口类型设置为压力出口,其他参数为系统默认值。

2.2射流冲击角的影响

磨料水射流微孔抛光质量的影响因素较多,基于Fluent仿真,主要针对射流冲击角、射流靶距、射流压力及磨料粒径等4个影响因素对水射流的抛光过程进行仿真分析。

2.2.1冲击角对微孔冲蚀的影响

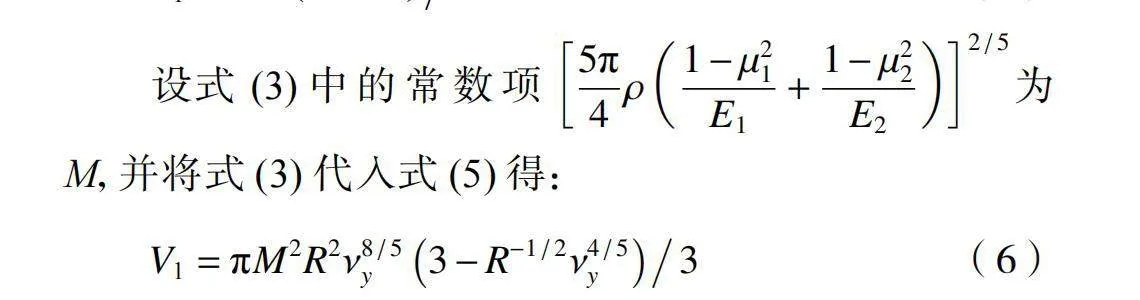

基于单因素控制变量法研究不同冲击角对流场分布的影响,选取的冲击角依次为90°、60°、45°和30°,其余3个因素取值分别是射流靶距为4.2mm、射流压力为1.00MPa、磨料粒径为5.0μm。图4为不同冲击角下的微孔冲蚀云图。随着冲击角减小,孔口端面的冲蚀由形状规则的圆环向端面一侧偏移,冲蚀率沿端面圆周方向递减,最终冲蚀形状变为单侧去除的新月形。当冲击角为90°时,射流与壁面接触充分,孔内壁面侵蚀均匀;当冲击角为60°时,孔内上壁面部分区域未与射流接触,不存在侵蚀,而与射流直接作用的一侧则侵蚀效果明显;当冲击角为45°时,磨料在微孔壁面的反射轨迹单一,壁面侵蚀仅产生在与磨料接触的区域,此时微孔内壁面的侵蚀不均匀性达到最大;当冲击角为30°时,孔内上壁面仍然存在部分区域未与射流接触。综上可知,90°射流冲击角更适合用于微孔壁面的加工,此时微孔壁面的冲蚀均匀性最佳。

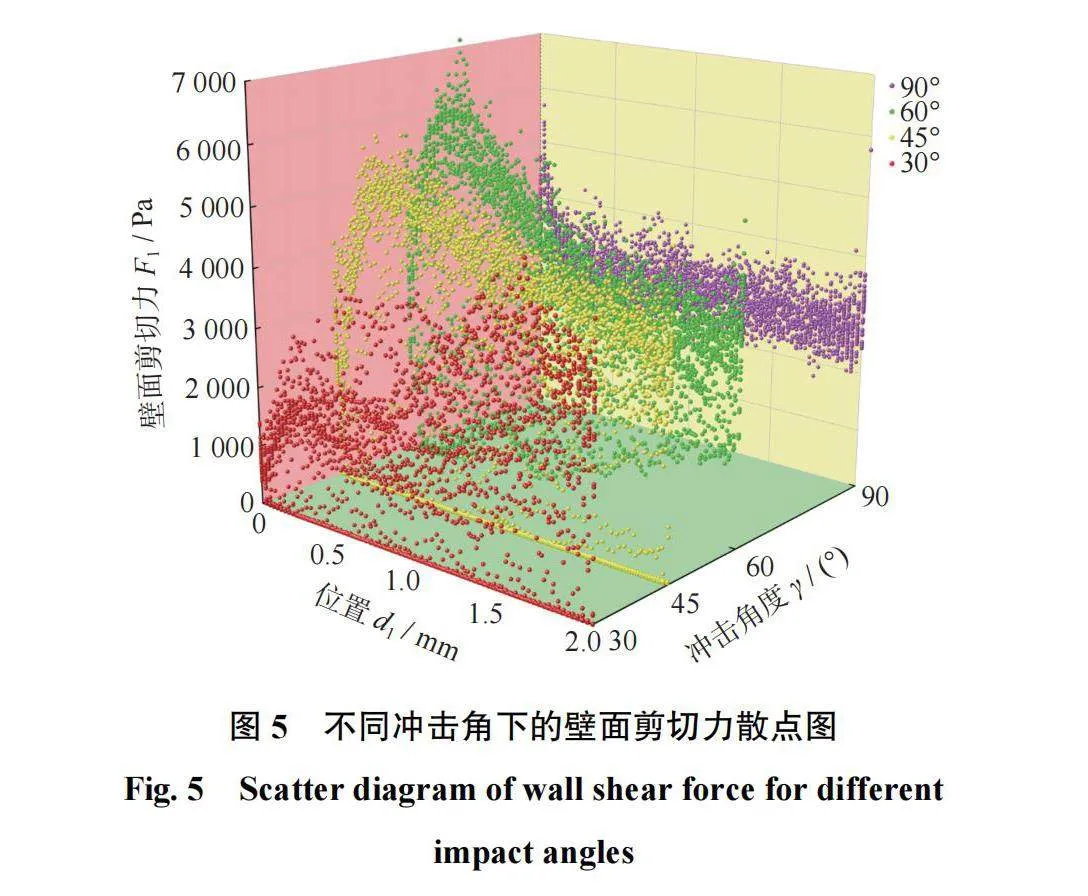

2.2.2冲击角对微孔壁面剪切力的影响

壁面所受剪切力与微孔抛光效果有直接联系,剪切力越大,微孔材料去除率越高;剪切力值越均匀,微孔材料的去除量也越均匀[23]。图5为不同冲击角下的 微孔内壁面剪切力散点图。由图5可以得出:冲击角对壁面剪切力的影响较大,随着冲击角改变,剪切力的大小和分布变化显著。当冲击角为90°时,其剪切力峰值低于其他角度时的,但剪切力值分布集中,主要分布在2000~4000Pa;当冲击角为60°时,其剪切力峰值达到最大,约为7000Pa,但剪切力值分布较离散,存在少部分剪切力为0的点;当冲击角为45°时,其剪切力值的离散程度最大,剪切力峰值低于90°冲击角时的,约为6000Pa,且剪切力值为0的点的个数增加;当冲击角为30°时,其剪切力峰值继续降低,约为5000Pa。综上可知,当冲击角为60°、45°、30°时,壁面剪切力值分布离散;当冲击角为90°时,剪切力值分布集中,此角度下的孔内壁面上的射流冲击能量分布较均匀。因此,结论与上节分析相同,认为90°射流冲击角为最佳冲击角度。

2.3射流靶距的影响

2.3.1射流靶距对孔口端面流场分布的影响

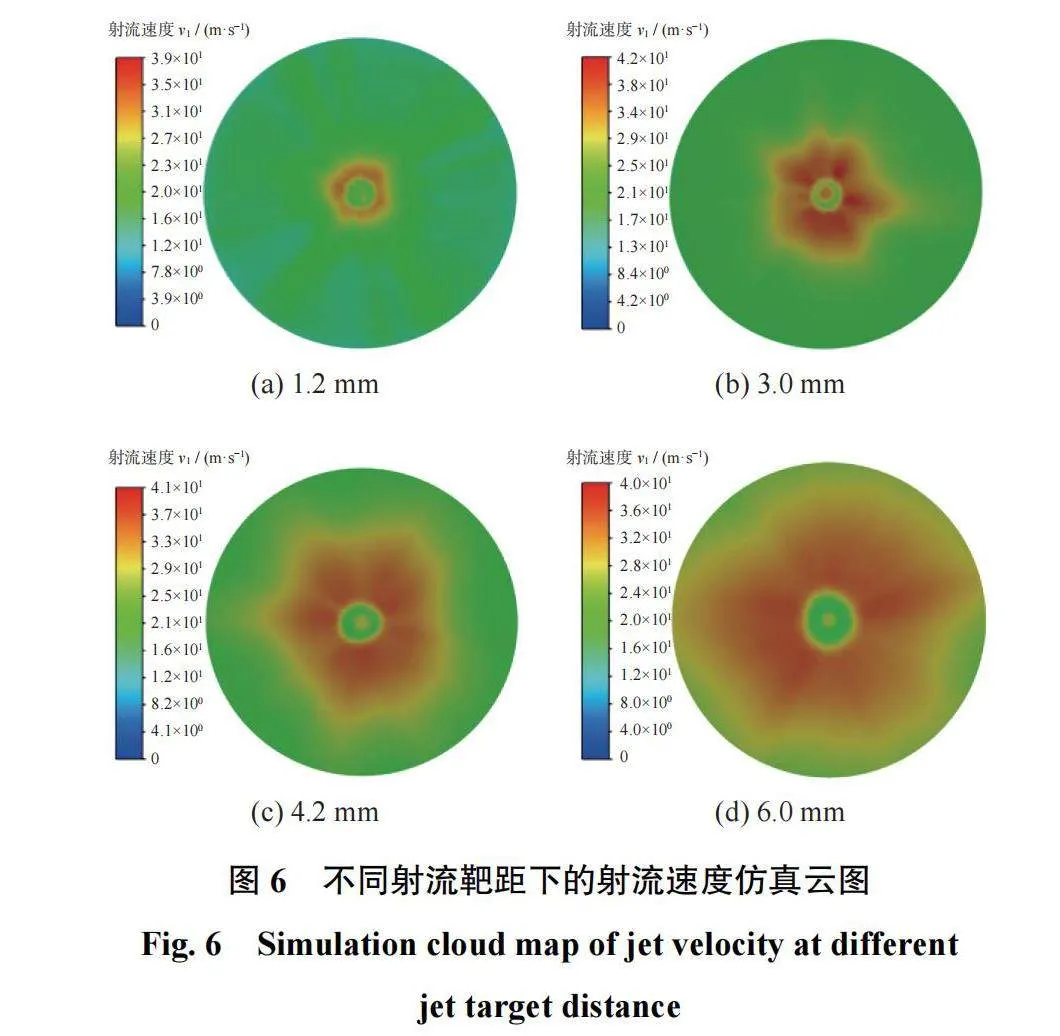

基于单因素控制变量法研究不同射流靶距对孔口端面射流速度分布的影响,选取的射流靶距依次为1.2、3.0、4.2和6.0mm,其余3个因素取值分别是冲击角为90°、射流压力为1.00MPa、磨料粒径为5.0μm。图6为不同射流靶距冲击孔口端面的射流速度仿真云图。

如图6所示:随着射流靶距增大,射流束与空气的卷吸效果越显著,射流在微孔端面上的速度分布越分散,微孔端面的加工范围也就越大;当射流靶距分别为1.2、3.0、4.2和6.0mm时,端面上的射流速度最大值分别为39、42、41和40m/s。上述现象表明,当射流靶距在1.2~3.0mm时,端面上的射流未到达核心段,加速不充分,该靶距范围内射流速度随着靶距的增大而增大。当靶距在3.0~4.2mm时,端面上的射流速度由42m/s变为41m/s,该射流靶距范围内的射流速度随着射流靶距的增大先增大后减小。当射流靶距在4.2~6.0mm时,端面上的射流进入减速阶段,该射流靶距范围内的射流速度随着射流靶距的增大而减小。

综上可知,射流靶距对射流速度有很大影响,可根据不同工件的抛光效果要求,选择不同的射流靶距。

2.3.2射流靶距对孔内壁面剪切力的影响

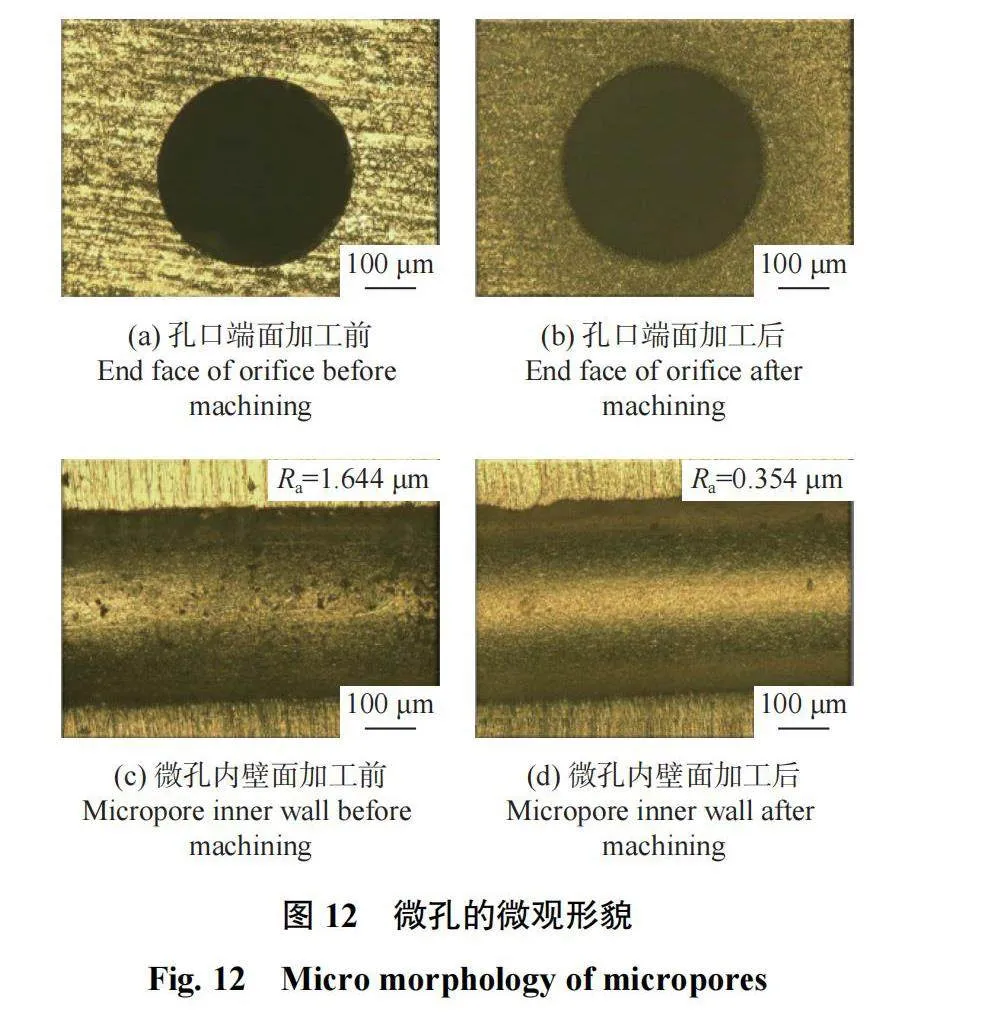

各因素变量设置与上节相同,图7为不同射流靶距下的微孔内壁面剪切力散点图。图7中:孔内壁面所受剪切力与射流靶距不是简单的线性关系,当射流靶距为1.2~3.0mm时,剪切力值的分布规律相似,壁面剪切力在1500~5000Pa,壁面剪切力随射流靶距的增大而增大;当射流靶距为3.0~4.2mm时,壁面剪切力在2000~5000Pa,壁面剪切力随着射流靶距的增大而减小;当射流靶距为6.0mm时,空气与射流渗混造成的能量损失过多,所以该射流靶距下的剪切力迅速衰减和分散,此时孔内壁面上的射流加工效率低,不适合作为实际加工时的试验取值。综上可知,在射流靶距为3.0~4.2mm时,剪切力值较大,且分布较集中,此时磨料水射流抛光效率最高。

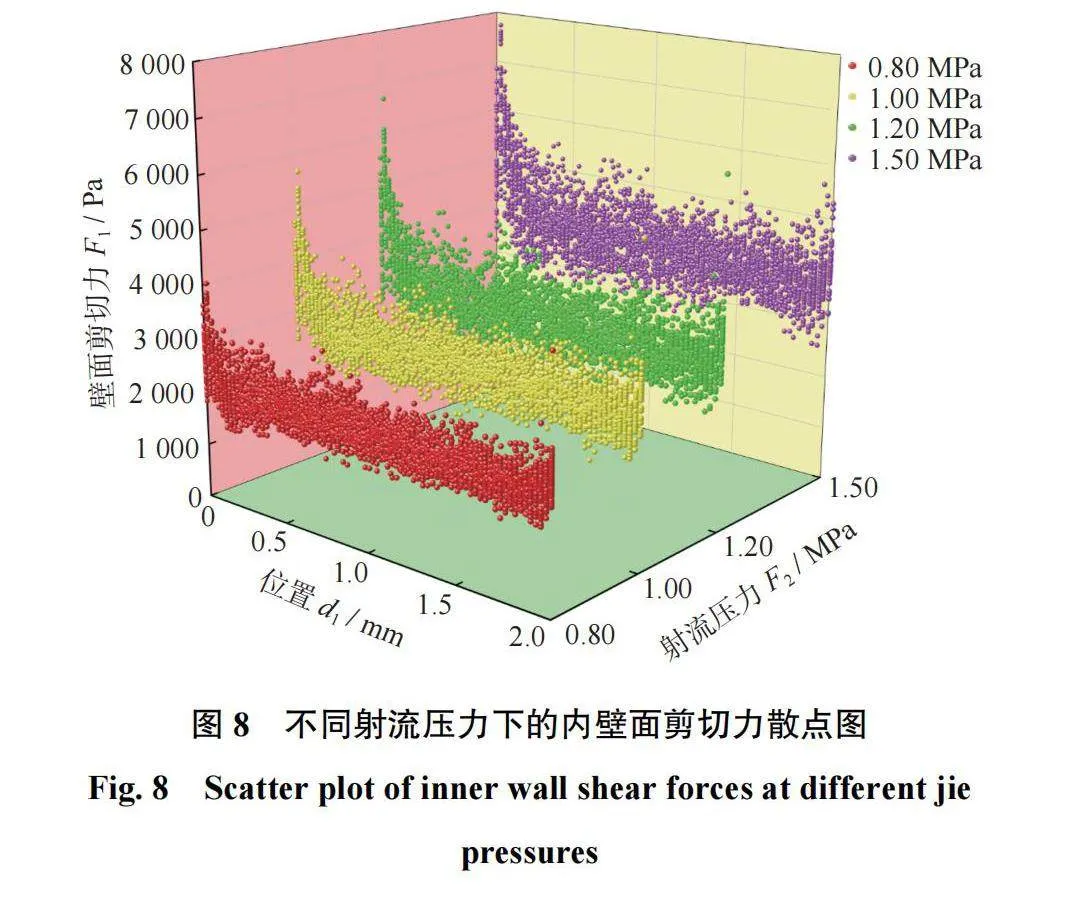

2.4射流压力对孔内壁面剪切力的影响

基于单因素控制变量法研究不同射流压力对孔内壁面剪切力的影响规律,选取的射流压力依次为0.80、1.00、1.20和1.50MPa,其余3个因素取值分别是冲击角为90°、射流靶距为4.2mm、磨料粒径为5.0μm。图8为不同射流压力下的微孔壁面剪切力散点图。由图8可知:散点自变量与因变量强相关,且不同射流压力下的剪切力值分布规律相似,剪切力随着射流压力的增大而增大。当射流压力为0.80MPa时,剪切力最小,剪切力集中分布在1500~3500Pa。当射流压力为1.50MPa时,剪切力最大,剪切力集中分布在3500~5500Pa。

当射流压力从0.80MPa增至1.50MPa时,孔内壁面剪切力增大2倍以上。同时,当射流压力固定时,孔内壁面所受剪切力随着微孔深度的增大而减小,即微孔远端所受剪切力较小,远端抛光效果不显著。因此,在实际试验中为避免该现象产生,在一定射流压力下采用对微孔两端周期性交替的抛光方法。

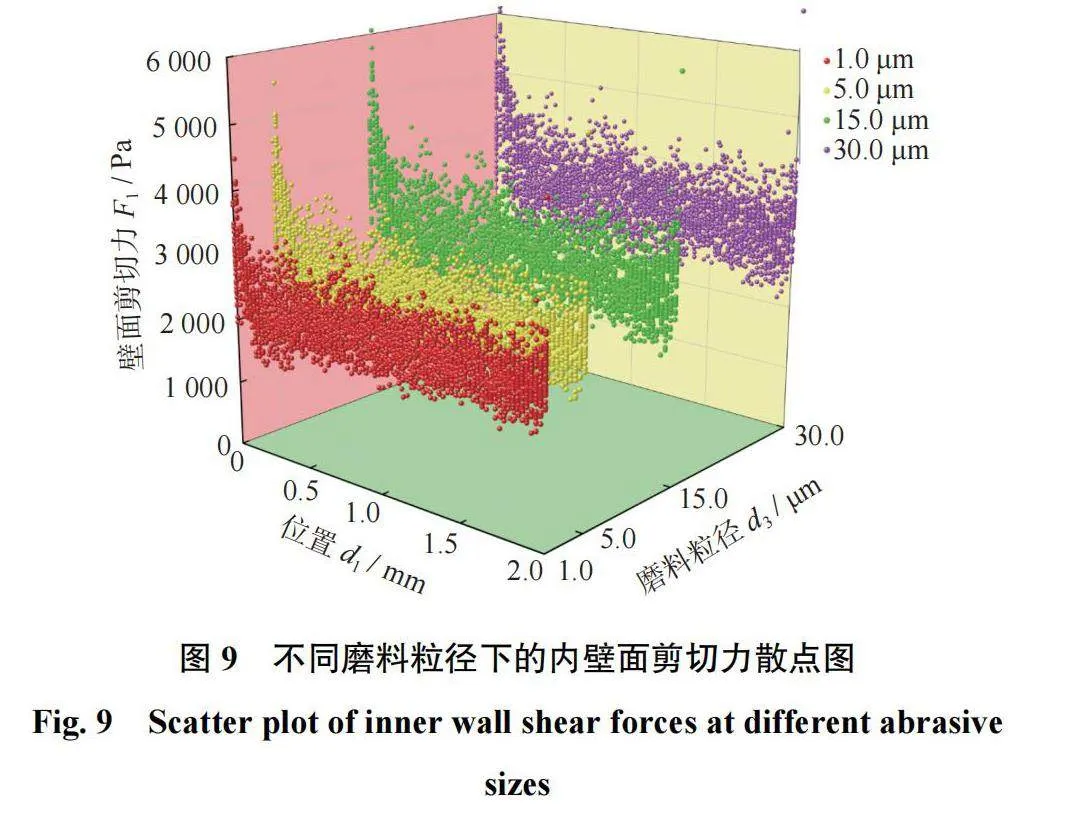

2.5磨料粒径对孔内壁面剪切力的影响

基于单因素控制变量法研究不同磨料粒径对孔内壁面剪切力的影响规律,选取的磨料粒径依次为1.0、5.0、15.0和30.0μm,其余3个因素取值分别是射流冲击角为90°、射流靶距为4.2mm、射流压力为1.00MPa。图9为不同磨料粒径下的微孔壁面剪切力散点图。从图9可以看出:磨料粒径与射流压力对壁面剪切力的影响效果基本一致,剪切力值随着磨料粒径的增大而增大。磨料粒径为1.0μm时,剪切力最小,集中分布在1000~2500Pa;磨料粒径为30.0μm时,剪切力达到最大,集中分布在3000~5500Pa。因此,磨料粒径的增大有利于微孔内壁面剪切力的增大,但过大的粒径会加剧喷嘴磨损,提高射流束的不稳定性,并且会发生喷嘴堵塞现象。

3工艺参数优化及试验验证

3.1单因素试验

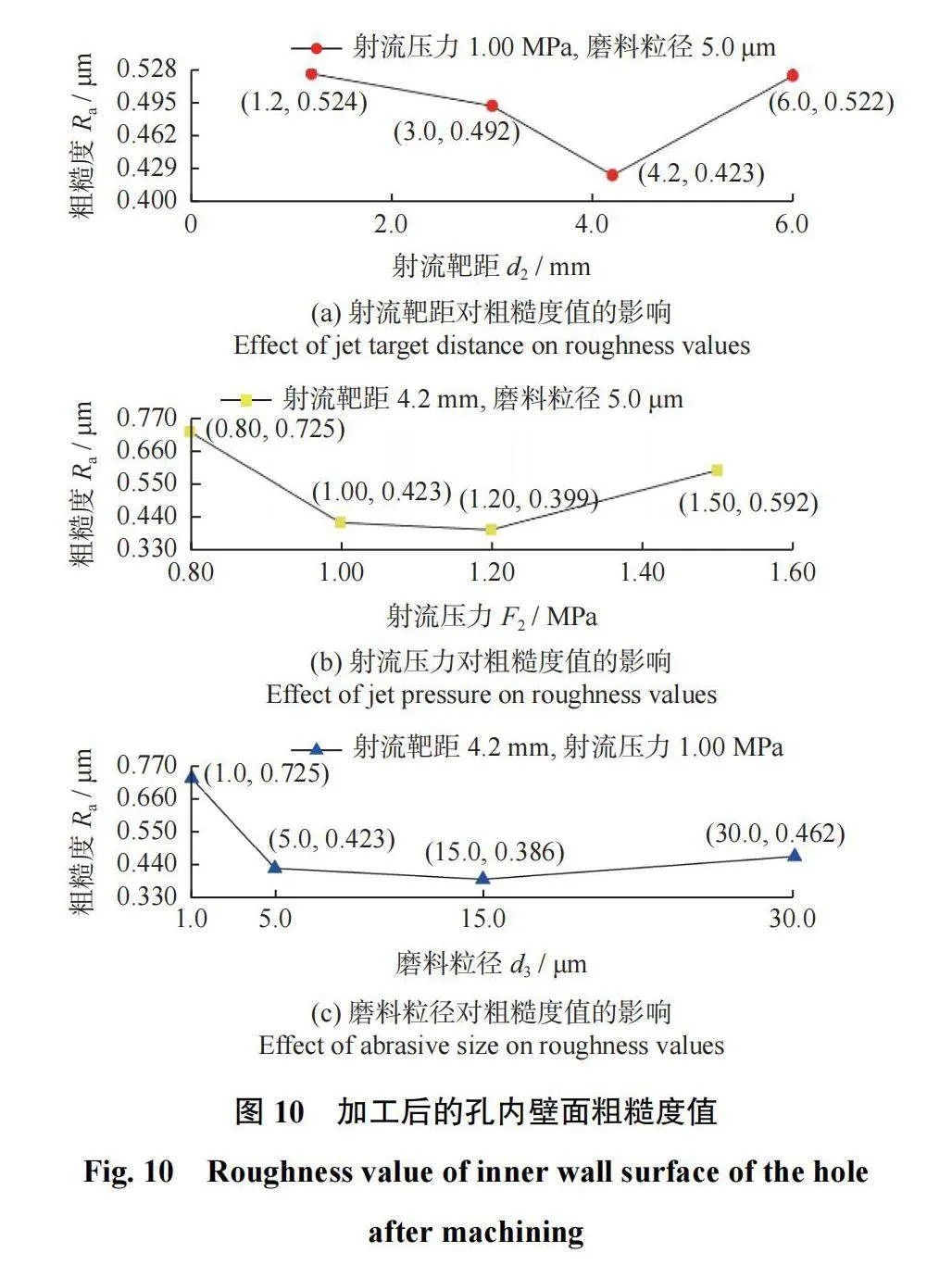

根据上述分析可知,最适合微孔内壁面抛光的射流冲击角为90°。故进行单因素试验时,仅以射流靶距、射流压力及磨料粒径为自变量。当磨料质量分数为5%、射流冲击角为90°、抛光时间为5.0min(孔口两端面交替加工,每个端面加工2.5min)时,对以上Flu-ent仿真探讨的各变量分别进行对应试验,获得的孔内壁面的粗糙度值如图10所示。由图10可知:当改变1个参数而固定其他2个参数时,孔内壁面粗糙度值随着变量的增大先减小后增大。当射流靶距为4.2mm、射流压力为1.00MPa、磨料粒径为15.0μm时,工件的最小粗糙度值为0.386μm。

3.2响应面参数优化及试验验证

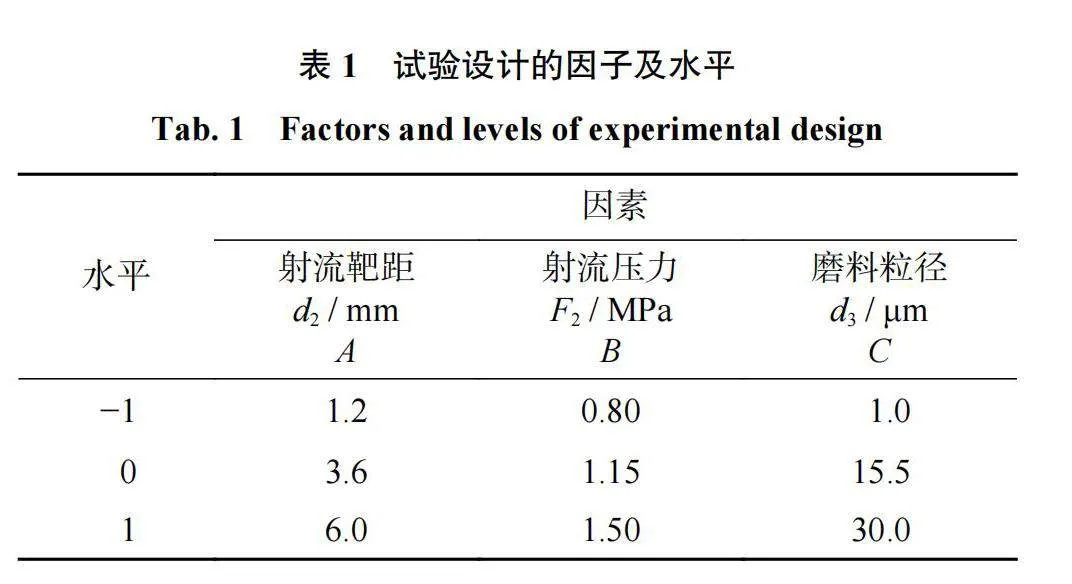

为了获得最佳的抛光工艺参数组合,利用响应面法对磨料水射流微孔抛光的参数进行优化。将各工艺参数下的孔内壁面剪切力的均方差Y设为响应值,以此表征孔内壁面所受剪切力是否均匀,响应值Y越小,孔内壁面剪切力越均匀,微孔的抛光效果就越好。使用Box-behnken进行试验设计时,以射流靶距、射流压力及磨料粒径为3个因素(分别用A、B、C表示),以编码值−1、0、1代表各因素的相应水平[24]。试验设计""" 的因子及水平如表1所示。

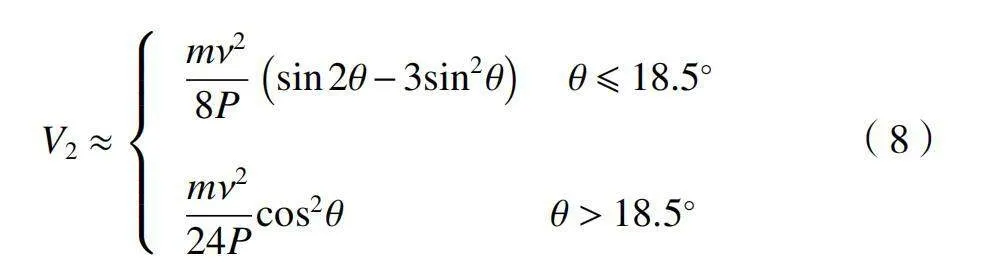

在表1的参数下进行13组仿真试验,并得到相应数据。使用Design-Expert软件对试验数据进行多元回归拟合,得到自变量A、B、C与孔内壁面剪切力均方差Y的二次回归方程为:

Y=73.7128A2+3371.1707B2+1.1566C2-84.5386AB-1.5506AC+8.6093BC-459.3660A-5182.6651B-2.8867C+4685.7339(9)

图11是上述3个因素两两交互作用对孔内壁面剪切力均方差Y的影响响应曲面图。由图11a可知:在射流压力一定时,响应值Y随射流靶距的增大先减小后增大;在射流靶距一定时,响应值Y随射流压力的增大先减小后增大。由图11b可知:在射流靶距一定时,响应值Y随磨料粒径的增大先平缓减小后再增大;在磨料粒径一定时,响应值Y随射流靶距的增大先减小后增大。由图11c可知:在磨料粒径一定时,响应值Y随射流压力的增大先减小后大幅增大;在射流压力一定时,响应值Y随磨料粒径的增大先减小后平缓增大。

图11的响应曲面坡度表明,其等高线集中,接近椭圆,说明射流靶距、射流压力及磨料粒径两两之间的交互作用显著。在射流冲击角为90°时,模型预测的最佳工艺参数组合是射流靶距为3.5mm,射流压力为1.10MPa,磨料粒径为15.0μm。

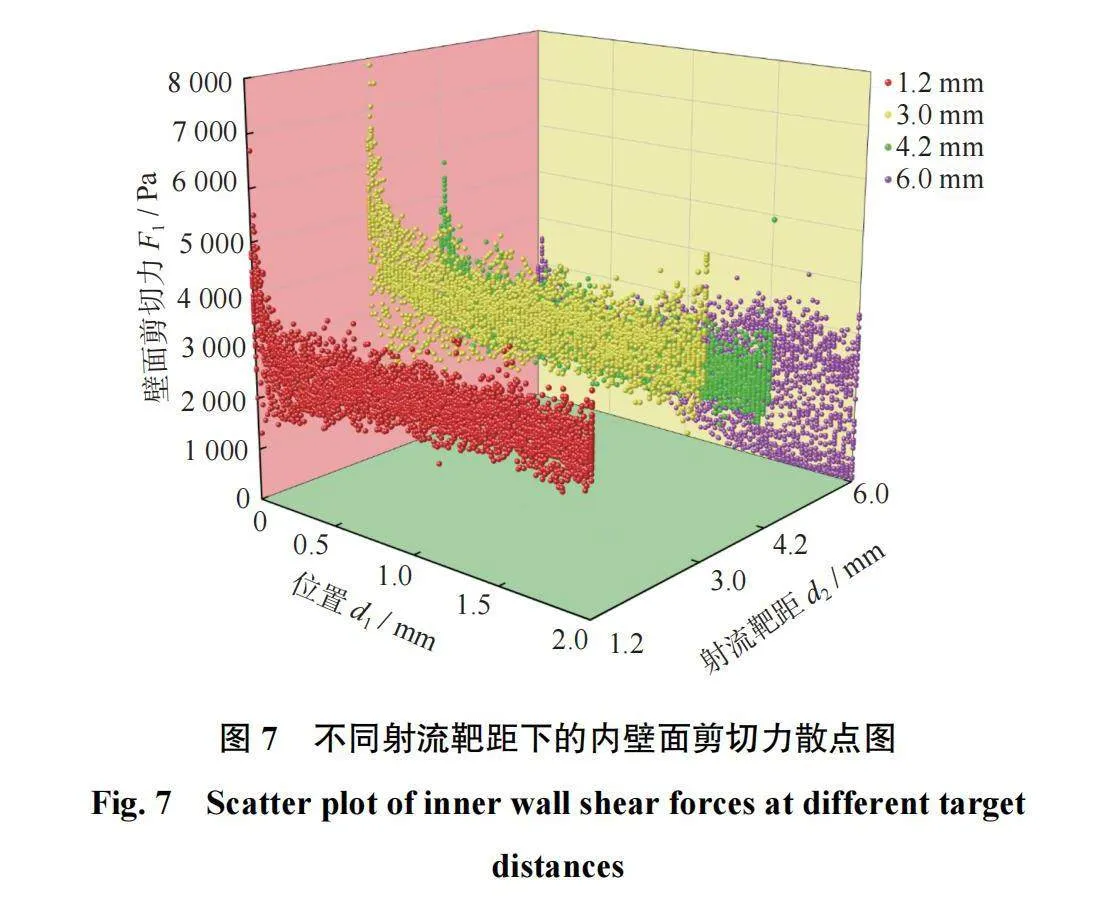

用响应面优化试验得出的最佳工艺参数组合在磨料质量分数为5%、射流冲击角为90°、抛光时间为5.0min时对图12尺寸的微孔进行试验验证,并使用VHX-500F超景深电子显微镜在300倍镜头下观察抛光前后的微孔微观形貌,结果如图12所示。

由图12可以看出:抛光前孔口端面存在毛刺、凸起及重铸层,圆面特征不明显;孔内壁面存在嶙峋状缺陷,光泽度较低;抛光后的孔口端面的毛刺和凸起等被去除,端面直径为0.42mm,倒圆和扩孔效果明显。同时,孔内壁面嶙峋状缺陷得到去除,壁面变得光亮、均匀。使用SJ-210触针式表面粗糙度仪测得孔内壁面粗糙度Ra由抛光前的1.644μm降至抛光后的0.354μm,抛光效果优于图10中的最小粗糙度0.386μm,且抛光效率提升约3%,试验进一步验证了响应面法得到的模型数据有较高的准确性。

4结论

通过Fluent软件与响应曲面优化试验,对不同工艺参数下的磨料水射流抛光微孔试验进行分析,得出如下结论:

(1)90°射流冲击角适合微孔内壁面抛光,该角度下壁面侵蚀均匀,剪切力分布集中。

(2)冲击角一定时,孔内壁面剪切力随射流压力、磨料粒径的增大而增大,随射流靶距的增大先增大后减小,且射流压力对壁面剪切力的影响最大。当射流压力从0.80MPa增至1.50MPa时,孔内壁面剪切力增大2倍以上。

(3)响应面法获得的孔内壁面抛光最优参数组合为:射流冲击角,90°;射流靶距,3.5mm;射流压力,1.10MPa;磨料粒径,15.0μm。在此最优参数组合及磨料质量分数为5%、抛光时间为5.0min条件下抛光微孔,抛光后的孔内壁面粗糙度为0.354μm,抛光效果优于仿真各变量对应试验时的最小粗糙度0.386μm。仿真与试验结果较为吻合,响应面法得到的模型数据有较高的准确性。

参考文献:

[1]成健,孔维畅,杨震,等.液体辅助激光微孔加工研究进展[J].表面技术,2023,52(2):183-195.CHENG Jian,KONG Weichang,YANG Zhen,et al.Research progress of liquid-assisted laser micro-hole processing[J].Surface Technology,2023,52(2):183-195.

[2]马国庆,肖强.飞秒激光微孔加工发展综述[J].激光与红外,2020,50(6):651-657.MA Guoqing,XIAO Qiang.Research progress of femtosecond laser micropore processing[J].Laseramp;Infrared,2020,50(6):651-657.

[3]庞继伟,李升,郭明波,等.C/SiC复合材料微孔的电镀金刚石钻头钻削加工[J].金刚石与磨料磨具工程,2023,43(1):90-95.PANG Jiwei,LI Sheng,Guo Mingbo,et al.Drilling of C/SiC composite micro holes with electroplated diamond bits[J].Diamondamp;Abrasives Engineering,2023,43(1):90-95.

[4]LI F,FENG G,YANG X,et al.Research on microhole processing technology based on the femtosecond-laser spiral trepanning method[J].Applied Sciences,2020,10(21):7508.

[5]曹凤国,黄建宇.金刚石拉丝模激光微细加工技术[J].电加工与模具,1995(2):2-4.CAO Fengguo,HUANG Jianyu.Diamond drawing die laser micro-fabrication technology[J].Electromachiningamp;Mould,1995(2):2-4.

[6]董敏,路家斌,潘继生,等.磁流变微结构动压平面抛光试验研究[J].金刚石与磨料磨具工程,2018,38(1):82-88.DONG Min,LU Jiabin,PAN Jisheng,et al.Experimental study on mag-netorheological dynamic plane polishing with microstructure polishing disk[J].Diamondamp;Abrasives Engineering,2018,38(1):82-88.

[7]YUNG KC,ZHANG SS,DUAN L,et al.Laser polishing of additive manufactured tool steel components using pulsed or continuous-wave lasers[J].The International Journal of Advanced Manufacturing Technology,2019,105(1/2/3/4):425-440.

[8]刘勇,魏志远,邓世辉,等.高质量玻璃微孔电化学放电加工模型及试验[J].光学精密工程,2018,26(7):1653-1660.LIU Yong,WEI Zhiyuan,DENG Shihui,et al.Electrochemical discharge maching of glass micro-holes with high-quality[J].Optics and Precision Engineering,2018,26(7):1653-1660.

[9]李孟楠,董志国,郑志鑫,等.喷油嘴喷孔流道磨料流光整特性仿真与试验[J].金刚石与磨料磨具工程,2023,43(2):265-271.LI Mengnan,DONG Zhiguo,ZHENG Zhixin,et al.Simulation and experiment of abrasive flow finishing characteristics of nozzle jetting hole runner[J].Diamondamp;Abrasives Engineering,2023,43(2):265-271.

[10]朱慧宁,马小刚,程海东,等.磁针磁力研磨工艺对发动机涡轮叶片表面质量的试验研究[J].航空制造技术,2021,64(18):62-68.ZHU Huining,MA Xiaogang,CHENG Haidong,et al.Experimental study on surface quality of engine turbine blade by magnetic needle magnetic abrasive technology[J].Aeronautical Manufacturing Technology,2021,64(18):62-68.

[11]陈逢军,唐宇,苗想亮,等.磨料射流表面抛光研究综述[J].表面技术,2015,44(11):119-127.CHEN Fengjun,TANG Yu,MIAO Xiangliang,et al.Review on the abrasive jet surface polishing technology[J].Surface Technology,2015,44(11):119-127.

[12]王军,王惠宇,赵连松.高压磨料水射流切割效率与表面粗糙度的试验研究[J].制造技术与机床,2017(7):149-152,156.WANG Jun,WANG Huiyu,ZHAO Liansong.Experimental study on efficiency and surface roughness of high-pressure abrasive-waterjet cutting[J].Manufacturing Technologyamp;Machine Tool,2017(7):149-152,156.

[13]彭文强,尹韶辉.基于狭缝射流抛光的去除函数优化[J].航空精密制造技术,2019,55(6):1-4.PENG Wenqiang,YIN Shaohui.Material removal optimization of jet polishing based on slit nozzle[J].Aviation Precision Manufacturing Technology,2019,55(6):1-4.

[14]彭文强,尹韶辉.基于颗粒水射流的异型不锈钢元件确定性加工[J].航空精密制造技术,2019,55(4):1-4,9.PENG Wenqiang YIN Shaohui.Deterministic polishing of shaped stainless-steel workpiece based on particlewater jet polishing[J].Aviation Precision Manufacturing Technology,2019,55(4):1-4,9.

[15]邓乾发,汪杨笑,袁巨龙,等.基于流体自激的磨料水射流加工仿真与实验[J].中国机械工程,2022,33(3):279-289.DENG Qianfa,WANG Yangxiao,YUAN Julong,et al.Simulations and experiments on abrasive water jet machining based on fluid self-excitation[J].China Mechanical Engineering,2022,33(3):279-289.

[16]BALASUBRAMANIAM R,KRISHNAN J,RAMAKRISHNAN N.A study on the shape of the surface generated by abrasive jet machining[J].Journal of Materials Processing Technology,2002,121(1):102-106.

[17]MATSUMURA T,MURAMATSU T,FUEKI S.Abrasive water jet machining of glass with stagnation effect[J].CIRP Annals,2011,60(1):355-358.

[18]KOWSARI K,NOURAEI H,JAMES DF,et al.Abrasive slurry Jet micro-machining of holes in brittle and ductile materials[J].Journal of Materials Processing Technology,2014,214(9):1909-1920.

[19]张文超,武美萍,宋磊.磨料射流铣削工艺参数优化[J].表面技术,2017,46(11):190-197.ZHANG Wenchao,WU Meiping,SONG Lei.Process parameters optimization for abrasive jet milling[J].Surface Technology,2017,46(11):190-197.

[20]黄璐云,陈正寿,倪路新,等.靶距与冲击角对超高压水射流喷嘴水动力学性能影响的研究[J].振动与冲击,2022,41(15):169-178,223.HUANG Luyun,CHEN Zhengshou,NI Luxin,et al.Effects of target distance and impact angle on hydrodynamic performance of ultra-high pressure water jet nozzle[J].Journal of Vibration and Shock,2022,41(15):169-178,223.

[21]陈逢军,尹业青,胡天.仿形喷嘴磨料射流抛光微结构仿真及试验研究[J].机械工程学报,2022,58(15):177-187.CHEN Fengjun,YIN Yeqing,HU Tian.Simulation and experimental research on polishing microstrcture by using abrasive water jet with profiling nozzle[J].Journal of Mechanical Engineering,2022,58(15):177-187.

[22]FINNIE I.Erosion of surfaces by solid particles[J].Wear,1960,3(2):87-103.

[23]李佳音,姜晨,王璐璐,等.十二烷基苯磺酸钠对磁性复合流体分散性及抛光质量的影响[J].表面技术,2021,50(8):389-395.LI Jiayin,JIANG Chen,WANG Lulu,et al.Effect of sodium dodecyl benzene sulfonate on dispersion and polishing quality of magnetic compound fluid[J].Surface Technology,2021,50(8):389-395.

[24]卞达,宋恩敏,倪自丰,等.基于响应面法的单晶硅CMP抛光工艺参数优化[J].金刚石与磨料磨具工程,2022,42(6):745-752.BIAN Da,SONG Enmin,NI Zifeng,et al.Optimization of CMP processing parameters for Si based on response surface method[J].Diamondamp;Abrasives Engineering,2022,42(6):745-752.

作者简介

通信作者:韩冰,1975年生,博士、教授。主要研究方向:精密加工。

E-mail:hanb75@126.com

(编辑:周万里)

CFD simulation and experiments of abrasive water jet polishing for micropores

CUI Zihan1,2,HAN Bing 1,WU Pengcheng 1,LI Qing 1,3,MA Xiaogang 1,DING Yunlong 1

(1.School of Mechanical Engineeringamp;Automation,University of Science and Technology Liaoning,Anshan 114051,Liaoning,China)

(2.Dalian Company,Genertec Machine Tool Engineering Research Institute Co.,Ltd.,Dalian 116620,Liaoning,China)

(3.Aero Engine Corporation of China Dong'an Engine Company Limited,Harbin 150066,China)

Abstract Objectives:Femtosecond laser technology has become the primary method for micropore processing due to its high precision and low energy consumption.However,during the process,it is easy to cause microcracks and burrs in the micropores.Additionally,due to the small size,low structural stability and weak wear resistance of the micropores,conventional methods are ineffective in polishing them.To address the challenge of polishing femtosecond laser-pro-cessed micropores,the abrasive water jet polishing method is employed.This method leverages the stable removal func-tion and strong adaptability of the abrasive water jet to improve the quality of femtosecond laser-processed micropores.Methods:Computational fluid dynamics(CFD)simulations of the abrasive water jet micropore polishing process under different process parameters were carried out by using Fluent software.A finite element model of abrasive water jet pol-ishing for femtosecond laser-processed micropores was established under various working conditions.The flow field distribution,the erosion rate and the wall shear force under different parameters were analyzed.Corresponding experi-ments were conducted for each variable discussed in the Fluent simulation,and the variation patterns of micropore inner wall roughness were summarized.Subsequently,optimization experiments were conducted on the three factors,namely jet target distance,jet pressure and abrasive particle size,using the response surface method.The mean square error of shear force on the inner wall of the hole was taken as the response value Y,and the response surface equation was estab-lished.The optimal polishing parameter combination was obtained through the response surface equation and experi-mentally verified.Results:A jet impact angle of 90°is suitable for polishing the inner wall of the micropore,as wall erosion is uniform and the shear force distribution is concentrated at this angle.At atarget distance of 4.2 to 6.0 mm,the jet on the end face enters the deceleration stage,and the jet velocity decreases as the target distance increases.The shear force increases with increasing jet pressure.When the jet pressure is 0.80 MPa,the shear force is the smallest,concen-trated in the range of 1500 to 3500 Pa.At ajet pressure of 1.50 MPa,the shear force is the largest,concentrated in the range of 3500 to 5500 Pa.When jet pressure increases from 0.80 to 1.50 MPa,the shear force on the inner wall of the hole increases more than twice.The effects of abrasive particle size and jet pressure on wall shear force are similar.When the abrasive particle size is 1.0 μm,the shear force is the smallest,concentrated in the range of 1000 to 2500 Pa.At an abrasive particle size of 30.0 μm,the shear force reaches its maximum,concentrated between 3000 and 5500 Pa.Corresponding tests are carried out for each variable discussed in the simulation,and the minimum roughness Ra of the inner wall of the micropore was 0.386 μm.The optimal process parameter combination obtained through response sur-face analysis is as follows:jet impact angle of 90°,jet target distance of 3.5 mm,jet pressure of 1.10 MPa,and abrasive particle size of 15.0 μm.Under the optimal parameter combination,with an abrasive mass fraction of 5%and apolish-ing time of 5.0 minutes,the surface roughness Ra of the polished micropore inner wall surface was reduced to 0.354 μm,which is better than the minimum roughness of 0.386 μm observed in the simulation.Polishing efficiency is improved by about 3%,and the quality of the micropore inner wall surface is further enhanced.Conclusions:When the impact angle is constant,the shear force on the inner wall of the hole increases with increasing jet pressure and abrasive particle size.It increases first and then decreases with the increase in jet target distance,with jet pressure having the greatest in-fluence on the wall shear force.Different structural segments of the jet can be applied to different working conditions due to different properties.Additionally,the simulation and experimental results are in good agreement,and the im-provement in roughness is significant.This indicates that abrasive water jet polishing significantly enhances the quality of micropore walls,and the data model for response surface prediction has high accuracy.

Key words abrasive water jet;femtosecond laser micropore;computational fluid dynamics(CFD);wall shear force;re-sponse surface method(RSM)