单磨粒金刚石微切削碳化硅晶体仿真与实验研究

2024-01-01杨宇飞李翔何艳刘铭徐子成高兴军

摘要 采用有限元软件Abaqus建立金刚石锥形磨粒微切削碳化硅晶体的模型,通过预仿真模型确定切削深度和切削速度的选择范围,分析影响切削力的主、次要因素,研究单一切削参数对碳化硅晶体切削效果的影响;并借助赫兹接触理论,验证加载力对摩擦力、切削边缘形貌、切削深度的影响。结果表明:切削深度是影响切削力的显著因素,预仿真模型确定的切削深度不超过1.50 μm;碳化硅晶体切削的最优方案为切削深度取0.50 μm、切削速度取76 m/s、磨料切削刃角度取60°。通过控制切削深度可以提高切削稳定性,且在保证切削质量的前提下适当提高切削速度可以提高切削效率。金刚石探针压入晶体的深度与摩擦系数、摩擦力和切削力呈正相关,获得的碳化硅晶体切削边缘的三维轮廓相对平整、光滑。

关键词 碳化硅晶体;金刚石磨粒;金刚石探针;切削力;切削边缘质量

中图分类号 TG74;TG58 文献标志码 A

文章编号 1006-852X(2024)04-0495-13

DOI码 10.13394/j.cnki.jgszz.2023.0158

收稿日期 2023-08-03 修回日期 2023-10-12

碳化硅作为一种新型半导体材料,具有一系列优良的物理化学特性(如高硬度、低热膨胀系数、高导热系数、宽带隙、高临界击穿场强等),可广泛应用于各类半导体传感器中[1-4]。然而,碳化硅的硬度仅次于金刚石、立方氮化硼和碳化硼,导致其加工非常困难[5]。与塑性金属材料相比,脆硬性材料碳化硅在加工过程中极易出现脆性断裂和边缘崩碎[6],这极大地影响了其自身优越性能的发挥。因此,选用适当的加工方法和合理的加工工艺条件极其重要。

目前,碳化硅晶体的主要切割方法有金刚石线锯切割[7-8]、振动辅助切割[9]、激光切割[10]以及电化学切割等[11]。金刚石线锯切割是目前应用最广泛、最有效的切割方法,但在切割过程中,磨粒易脱落,影响切割质量。一些学者已关注到这一问题,并研究了切削过程中材料的微观去除机理。JI等[12-14]分别采用有限元法建立二维和三维磨粒微研磨模型,明确了切削深度是影响材料表面损伤最主要的因素。GUERRINI等[15]通过观测实际磨粒形貌,建立了一种不规则的磨粒模型,重点研究加工过程中的法向压力与切应力,并将模拟结果与实验结果进行了对比。DAI等[16-17]主要研究了磨粒切削刃半径对加工表面完整性和切屑形成的影响,结果表明磨粒切削刃半径<2.46 μm时,切削刃半径与工件表面完整性成正相关,切削刃半径为1.25 μm时切削效果最好。LIU等[18]采用无网格法模拟了单磨粒磨削碳化硅陶瓷的加工过程,确定了碳化硅陶瓷的脆塑转变临界切深为0.35 μm。DU等[19]采用金刚石磨粒切削碳化硅复合材料,得出切削深度对工件表面完整性影响较大。DUAN等[20]结合有限元法和无网格法2种仿真方法研究了金刚石单磨粒对单晶碳化硅材料去除的影响,并发现有一定尖端半径的多面体磨粒有利于保证工件的表面质量。

为深入研究切削材料去除过程中工件表层原子的去除形式、原子之间的相互作用以及工件表层存在的位错情况,一些学者提出采用分子动力学方法研究单磨粒切削工件的微观去除过程。NGUYEN等[21]研究了金刚石磨料粒度、抛光深度、滑动速度、滚动和振动运动等参数对材料去除效果的影响,发现磨料粒度是影响材料去除效果的主要因素,磨料的粗糙峰高度越低,去除的原子数越多。LIU等[22]分析了单磨粒切削速度和切削深度对碳化硅亚表面损伤的影响,研究表明亚表面损伤 层厚度随着切削深度的增大而增大,较高的切削速度可以减小碳化硅的亚表面损伤程度。MENG等[23]探讨了磨粒切削参数与材料去除率之间的关系,发现切削速度为50 m/s时获得的材料去除量最大。WU等[24-25]采用双磨粒模型研究了磨粒位置和磨粒间隙对单晶碳化硅抛光表面质量的影响,并降低了工件亚表面的损伤。但分子动力学仿真主要用于微磨削和纳米加工技术,其仿真模型系统尺寸为纳米级,如何将微观模型与宏观实验相结合是目前的一个难题。

在综合考虑了单磨粒金刚石的力学性质和边缘损伤的形成机理的基础上,首先研究碳化硅的去除特性,确定其切削参数的设定范围。并通过正交试验和单因素试验,进一步研究切削力、应力分布和去除机理,并提出提高切削效率的有效方法。此外,利用微摩擦磨损试验机的高速线性往复模块,进行金刚石探针划擦碳化硅晶体试验。

1模型建立

1.1本构模型建立

目前,适用于碳化硅等脆硬性材料仿真模拟的本构模型主要有Johnson-Holmquist-Beissel(JHB)、Johnson-Holmquist(JH-2)和Drucker-Prager(D-P)。JH-2[26]模型能够准确模拟出碳化硅在大应变和高应变率下的力学响应和破坏行为,因而成为本文有限元仿真的最优选择。JH-2模型主要由强度、损伤和压力3部分组成,材料的强度可由如下的范式等效应力σ*表示:

式中:σ i*为归一化完整等效应力,σ f*为归一化断裂等效应力,D为损伤变量。归一化完整等效应力和断裂等效应力可用压力和应变率的函数表示:

式中:A为完整的归一化强度系数,B为断裂的归一化强度系数,C为依赖于应变率的强度系数,M为断裂强度指数,N为完整强度指数,σ i max和σ f max为归一化完整等效应力最大值和归一化断裂等效应力最大值,P*为归一化压力,T*为归一化最大静水压力,P为实际压力,P HEL为在Hugoniot弹性极限下的压力,T为材料所能承受的最大静水压力。

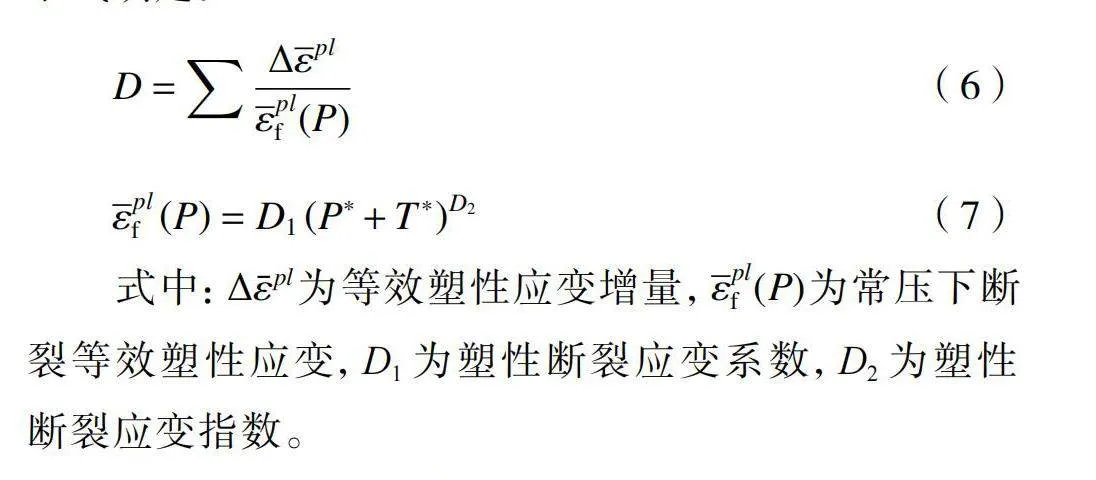

损伤演化准则与JC模型的相似,损伤参数D可由下式确定:

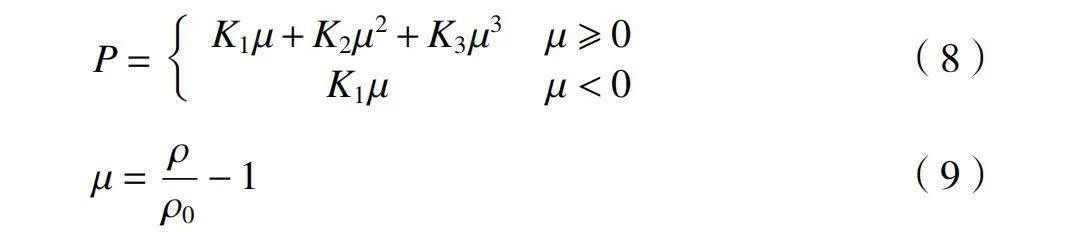

压力与密度的关系式如下:

式中:K 1、K 2、K 3分别为体积模量、第二压力系数和第三压力系数,ρ为电流密度,ρ 0为参考密度。

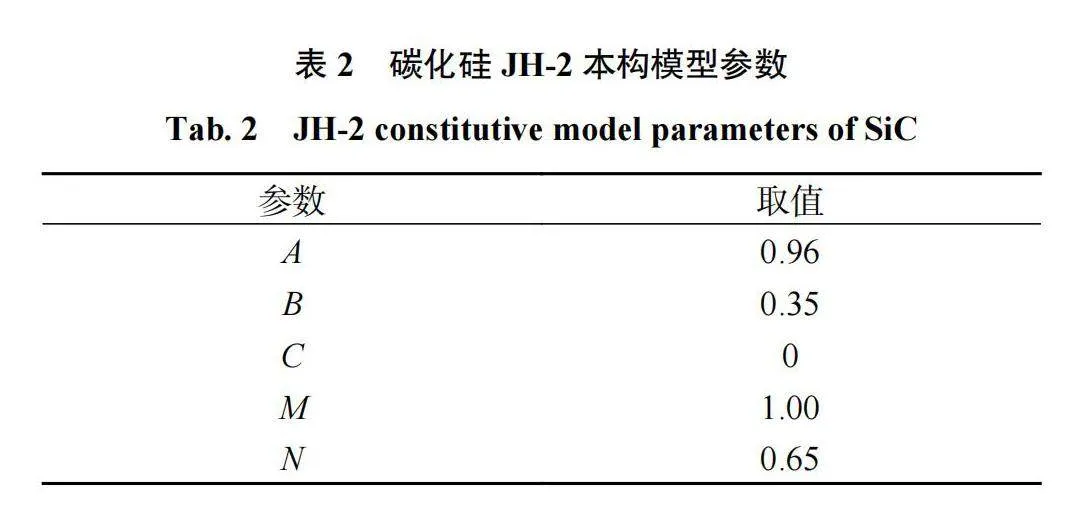

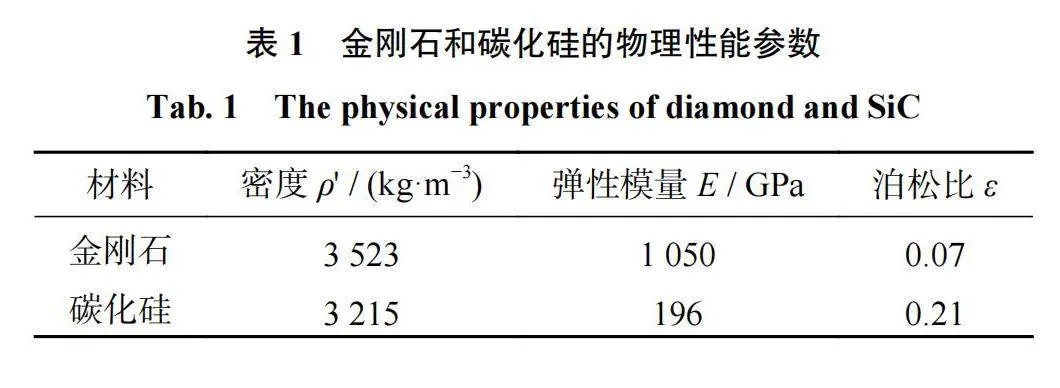

本文中磨粒刀具材料选用金刚石,金刚石和碳化硅晶体的材料性能如表1所示。碳化硅JH-2本构模型所需的材料参数为完整的归一化强度系数A、断裂的归一化强度系数B、依赖于应变率的强度系数C、断裂强度指数M和完整强度指数N,如表2所示。

1.2预仿真模型建立

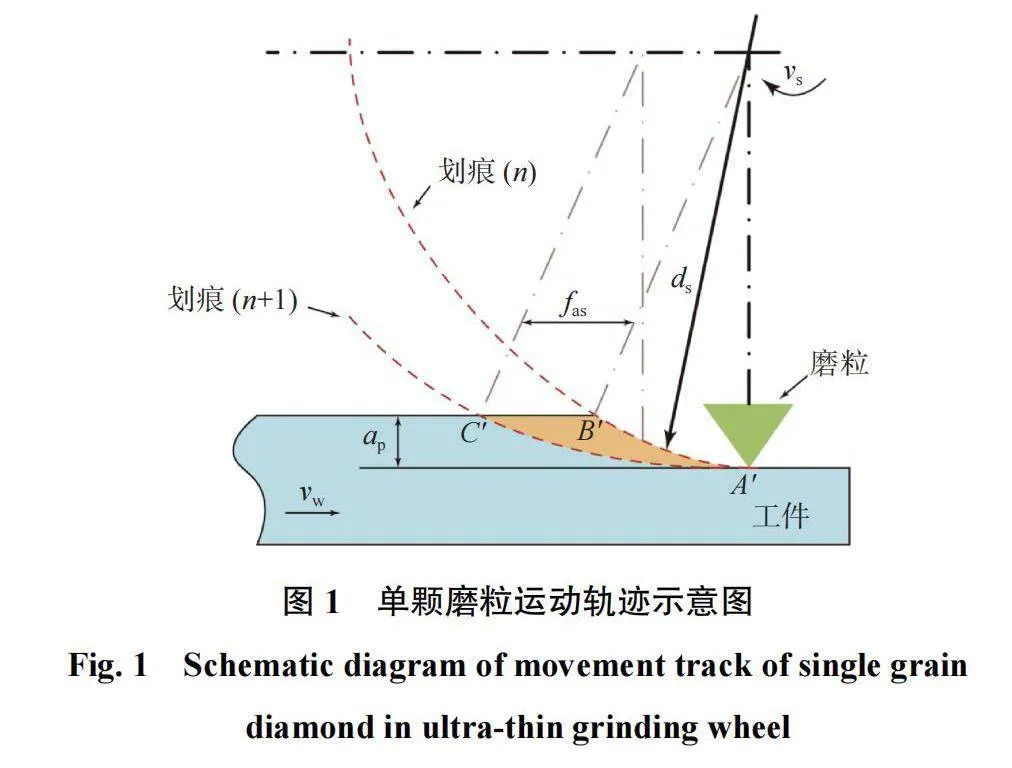

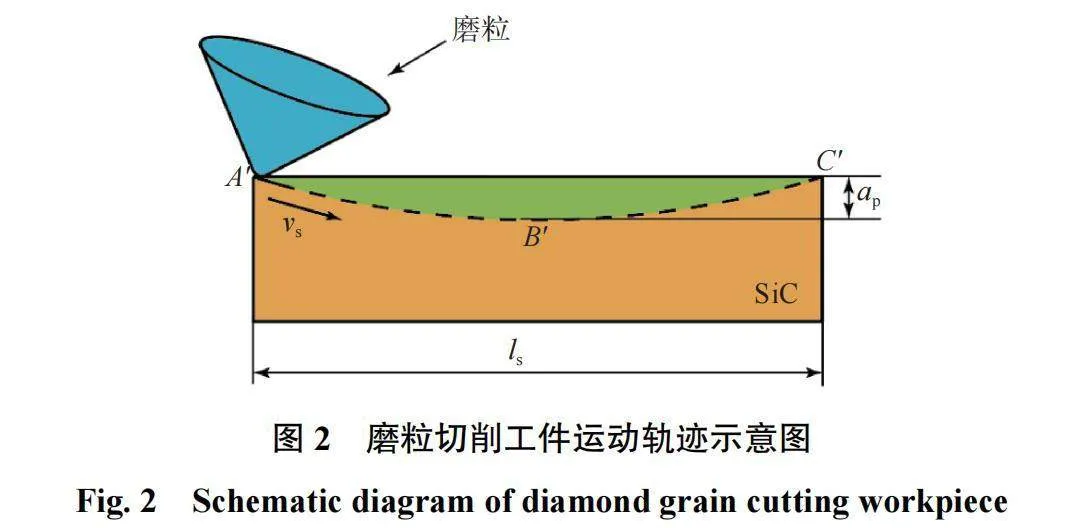

图1为金刚石砂轮切削碳化硅工件时单颗金刚石磨粒运动轨迹示意图。当金刚石砂轮切入工件时,单个金刚石磨粒会沿着轨迹n进行切削,在工件上形成由A'点至B'点的划痕n。轨迹n+1为磨粒的第n+1次运动轨迹,在工件上形成了由A'点至C'点的划痕n+1。区域A'B'C'为第n次切削所形成的未变形切屑区域,同时也是第n+1次切削的理论去除区域。

为确保碳化硅等脆硬性材料[17-18,27-28]的加工质量,首先应确定加工参数的选取范围。当磨粒切削深度较小时,碳化硅等脆硬性材料的去除方式以塑性去除为主;而当磨粒切削深度过小时,切削过程中的材料去除率较低,影响加工效率。当磨粒切削深度较大时,材料的去除方式以脆性去除为主;而当磨粒切削深度过大时,切削边缘则容易出现裂纹和边缘崩碎。为保证碳化硅的加工质量,建立预仿真模型确定加工参数范围。图2为金刚石砂轮上单一磨粒运动轨迹示意图,磨粒由A'点沿着轨迹A'B'C'运动至C'点,随着磨粒切削深度不断增大,工件切削边缘会出现不同程度的裂纹和崩碎,通过观测切削边缘的裂纹与崩碎程度即可确定切削参数的具体范围。

建立的预仿真模型如图3所示,金刚石磨粒锥角为90°,锥顶角圆角半径为0.50 μm,磨粒高度为5 μm,碳化硅工件尺寸为100 μm×20 μm×10 μm。工件底端设置为完全固定,根据DS610精密划片机主轴转速将磨粒线速度设定为76 m/s,金刚石磨粒沿着砂轮上某一磨粒的运动轨迹进行切削。

1.3单磨粒金刚石切削碳化硅模型建立

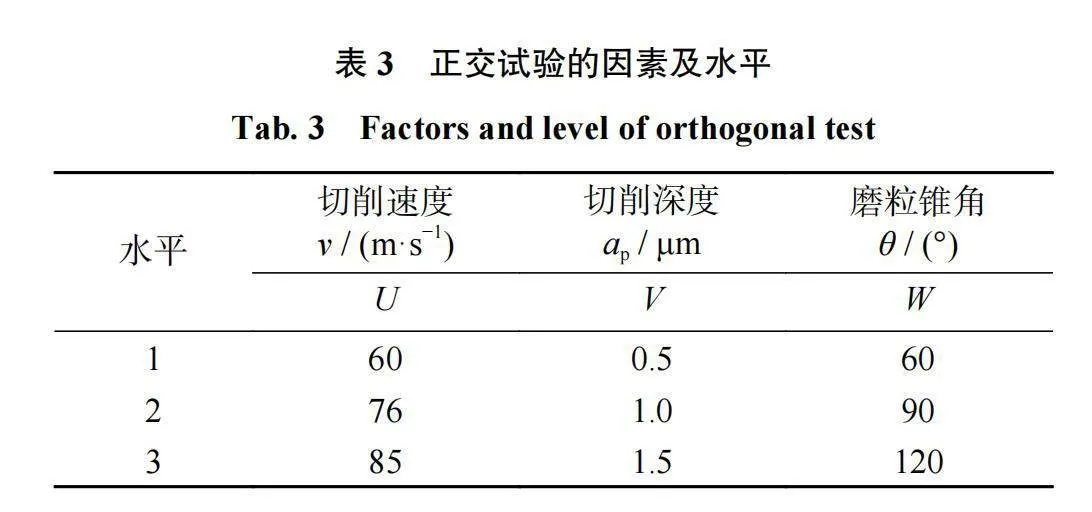

影响单磨粒切削碳化硅工件边缘质量的主要因素有磨粒切削速度、切削深度和磨粒锥角[13,17]。为获得最优加工参数,对3种因素及其不同水平参数进行综合分析。

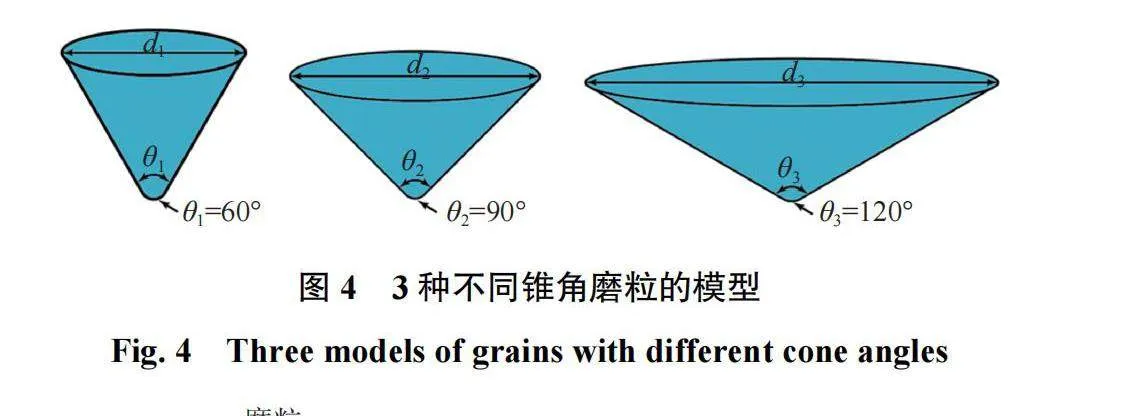

本文中以DS610精密划片机与DISCO SD320N50M42切割片为参照,划片机主轴转速为20000~30000 r/min,将转速进行转换得到单磨粒切削速度。切削深度通过预仿真模型确定。根据金刚石探针的锥角度数建立3种锥角度数的圆锥磨粒模型。选取的正交试验法具体因素参数如表3所示。

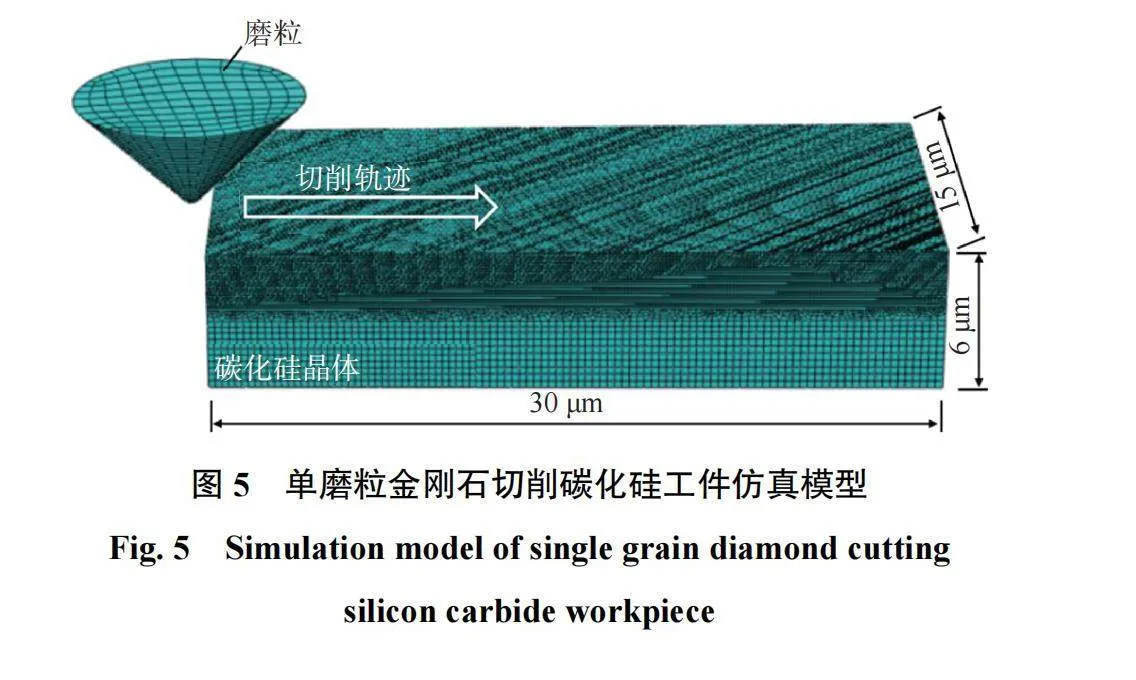

图4所示为3种不同锥角磨粒的模型。金刚石硬度远大于碳化硅,因此将金刚石磨粒设定为刚体。由于仿真模型系统尺寸数量级很小,单一磨粒进行的切削运动近似于水平直线运动,因此将仿真模型进一步简化,单磨粒金刚石切削碳化硅工件仿真模型如图5所示。

2仿真结果及分析

2.1临界切深和切削速度的确定

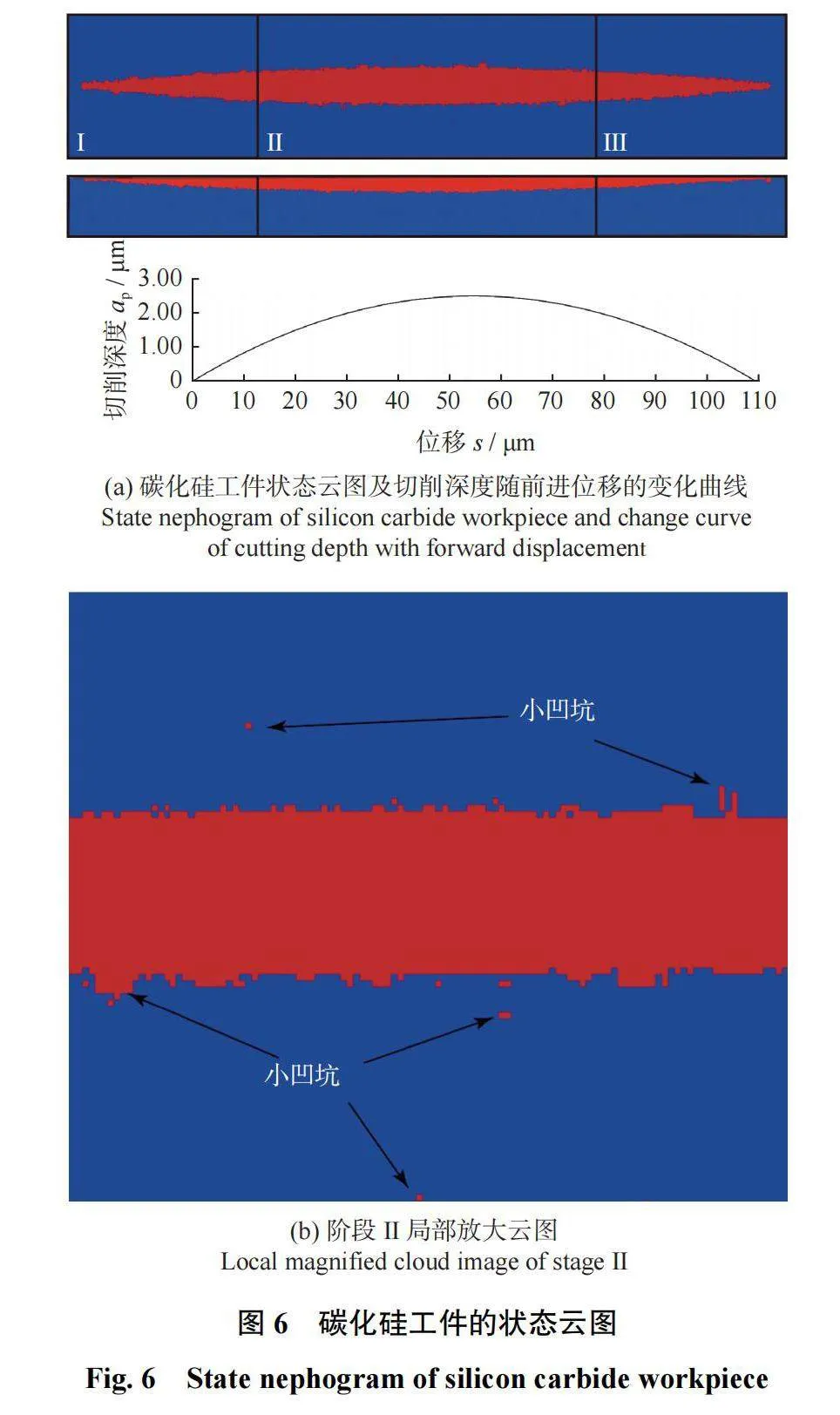

金刚石砂轮上单颗磨粒切削碳化硅工件的状态云图如图6所示,由图6a可知:磨粒沿砂轮运行轨迹切削碳化硅时,切削深度先增大后减小,最大切削深度h gmax为2.50 μm。根据材料的主要去除方式不同,状态云图可分为3个阶段,阶段Ⅰ和阶段Ⅲ所对应的切削深度均<1.50 μm,处于脆性和塑性去除共存的阶段,阶段Ⅰ和阶段Ⅲ的切削边缘形貌相近;阶段Ⅱ切削边缘出现了明显的边缘崩碎和凹坑(图6b),这表明此阶段碳化硅的去除方式为纯脆性去除[20],且未与磨粒直接接触的区域也出现了小凹坑。因此,切削深度是影响碳化硅工件切削边缘形貌的主要因素。为保证碳化硅工件切削边缘的完整性,降低其损伤,需将磨粒的切削深度控制在阶段Ⅰ和阶段Ⅲ,即切削深度<1.50 μm。

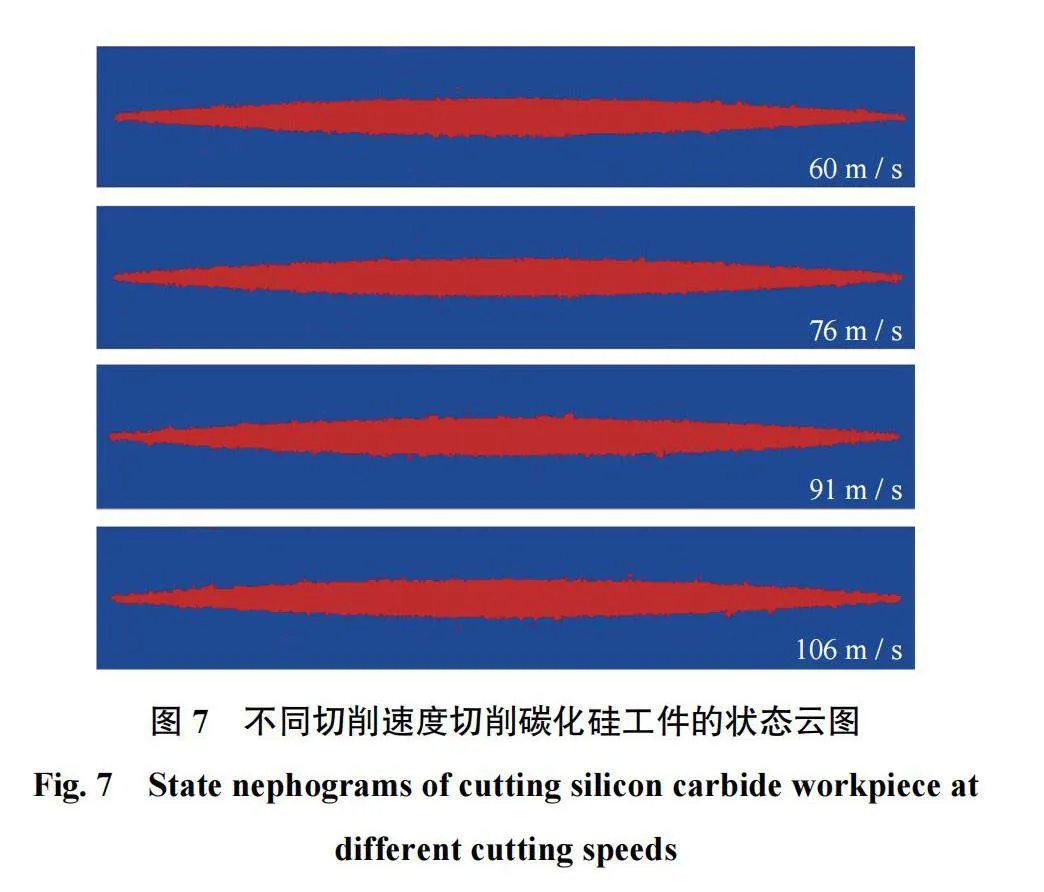

图7为金刚石砂轮上单颗磨粒不同切削速度切削碳化硅工件的状态云图。由图6、图7可知:同一切削速度下随着切削深度增大,切削边缘逐渐出现了不同大小的凹坑,但增大磨粒的切削速度,碳化硅工件切削边缘质量并未发生明显变化。

不同切削速度下的最大切缝宽度W max和最大切缝深度H max如图8所示。由图8可知,随着切削速度增大,W max和H max均出现了微量增大的趋势,但其增长比≤1%。同时,通过切削速度不能明确地划分材料去除的脆塑转变临界值,因此可以判定磨粒的切削速度对碳化硅切削边缘质量的影响较小。这主要是因为当切削速度为60~106 m/s的高速切削阶段时,碳化硅切削过程中的边缘损伤以微裂纹损伤为主。从材料层面分析,微裂纹是由晶体的位错和层错产生的[29],当切削速度较高时位错密度增大[30],这会导致大量微裂纹萌生,但微裂纹损伤深度小于1个晶粒尺寸的大小,未穿越晶界,因此对切削损伤层的影响较小。从力学层面分析,当切削速度较低时(≤15 m/s),切削速度对碳化硅损 伤层影响较大[31],这主要是因为低速切削时会产生较大的应力集中而产生较大的裂纹(>50 μm),而高速切削时所产生的微裂纹则比较密集,在萌生扩展过程中会相互交汇,进而消耗了大量能量,解决了低切削速度下应力集中的问题,导致无法形成较大的裂纹。因此,切削速度对切削损伤层宽度和深度影响较小。

2.2正交试验法仿真结果分析

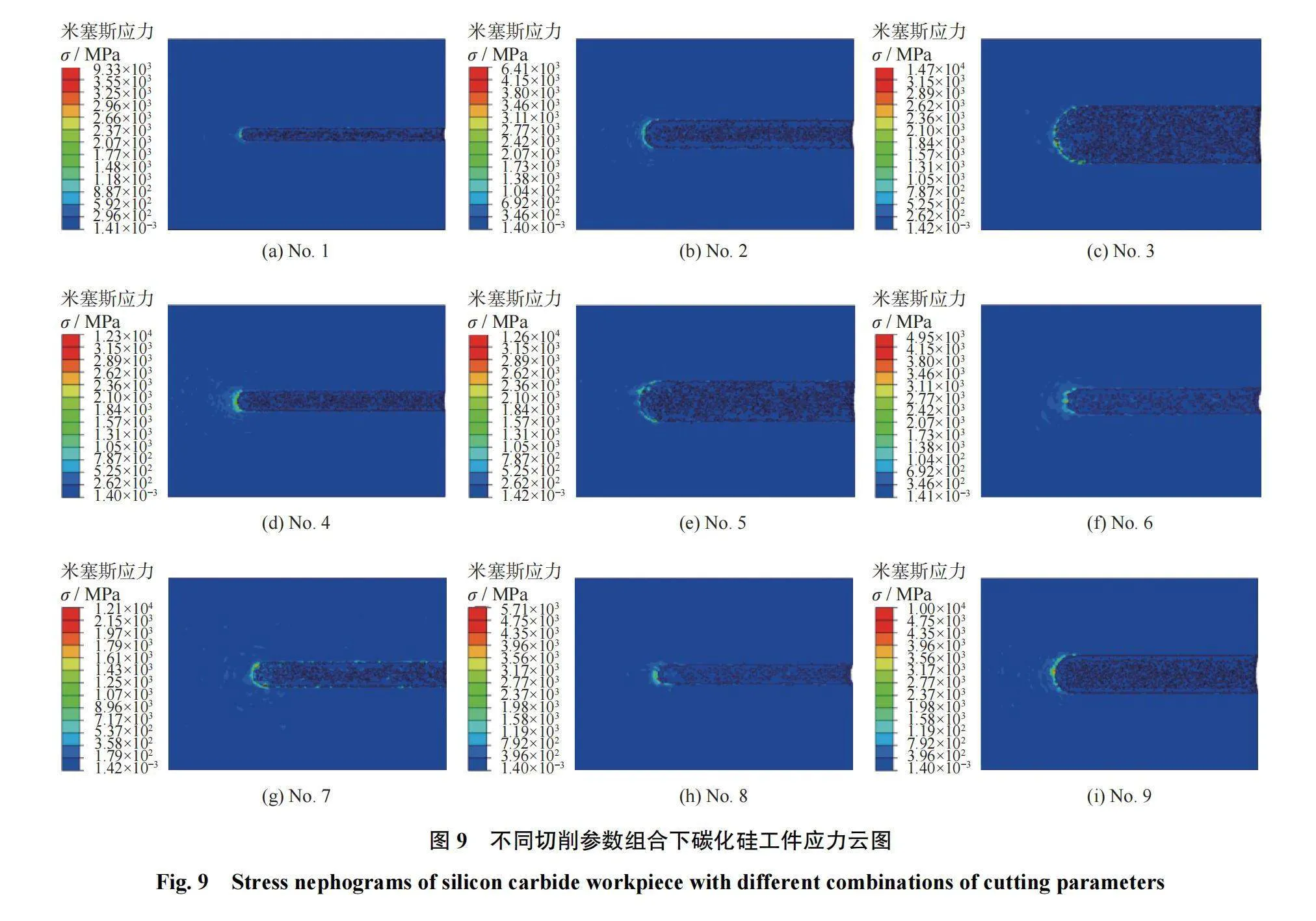

3因素3水平正交试验模拟单金刚石磨粒切削碳化硅工件所对应的应力云图如图9所示。由图9a~图9c可知:当切削速度为60 m/s时,磨粒锥角和切削深度越大,切削边缘损伤宽度越大,平均应力值越大。由图9d~图9f和图9g~图9i可得到相同的对比结果。由于切削深度小于碳化硅材料的脆塑转变临界切削深度,因此切削边缘并未出现裂纹和崩碎,此时材料去除方式以塑性去除为主[18]。

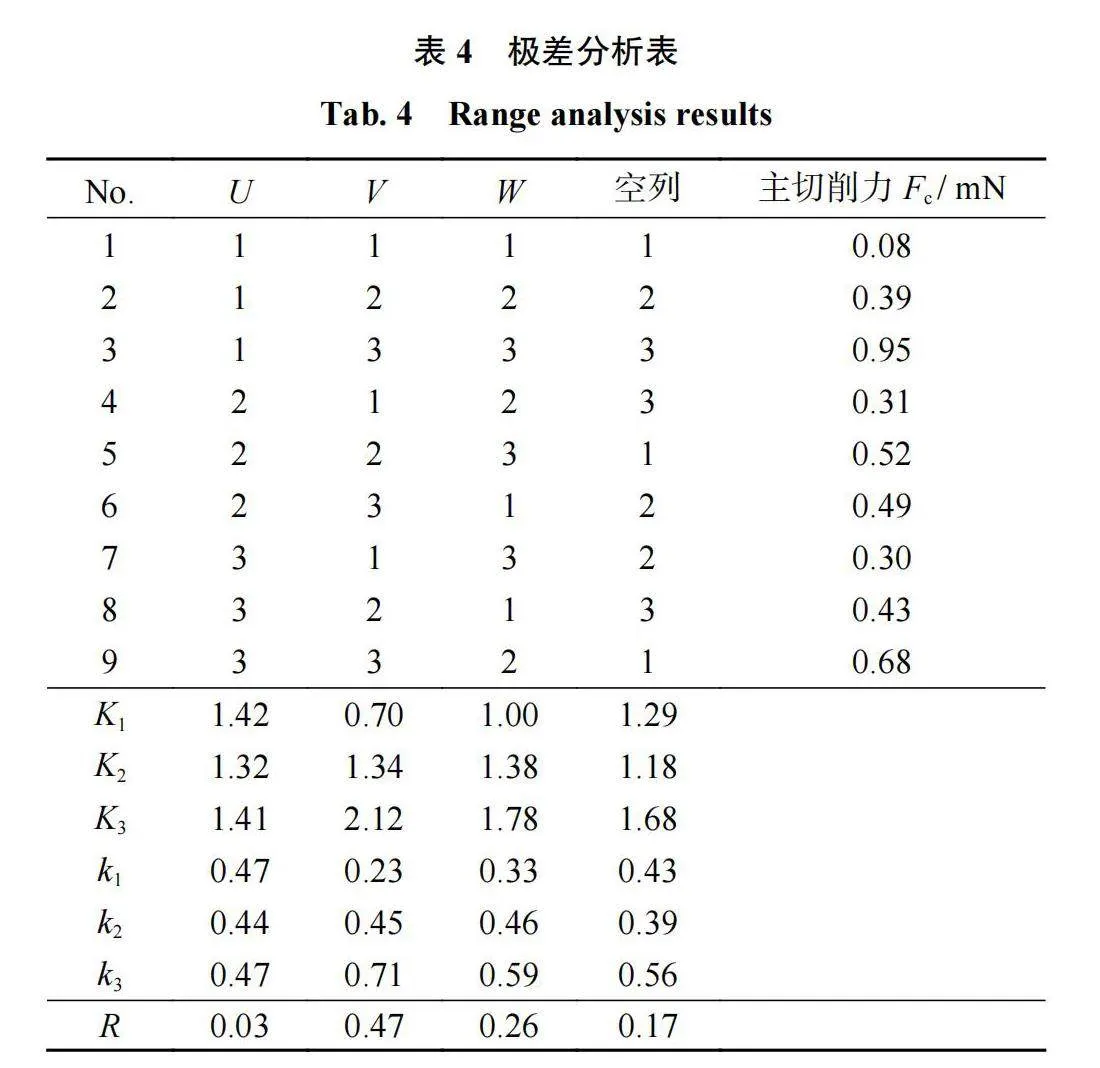

表4为极差分析表。U、V、W分别代表磨粒切削速度、切削深度和磨粒锥角3个因素。切削力是影响工件切削边缘的完整性、表层损伤厚度和磨粒磨损程度的主要因素,因此选用磨粒的主切削力作为评定指标。从表4中的极差项R可得出3个因素对主切削力影响大小的关系为Vgt;Wgt;U,即切削深度为影响切削力的最主要因素。切削参数的最优方案应为V 1 W 1 U 2,即磨粒切削深度为0.50 μm,磨粒锥角为60°,磨粒切削速度为76 m/s。

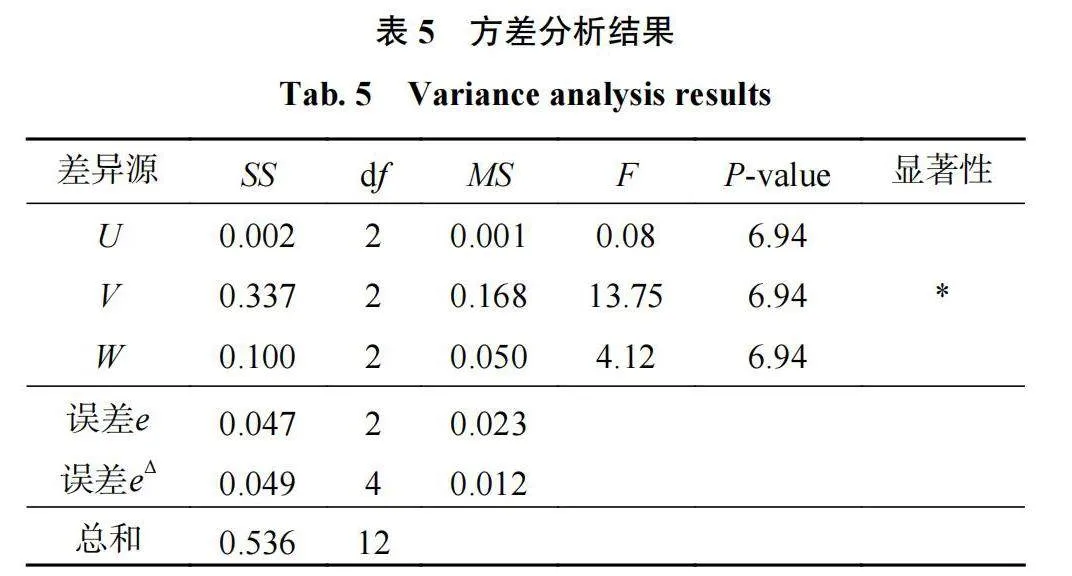

直观分析法不能精确估计各影响因素的重要程度,因此进行方差分析。通常,若F Xgt;F 0.01(df X,df e),则因素X对实验结果有非常显著的影响;若F 0.01(df X,df e)gt;F Xgt;F 0.05(df X,df e),则因素X对实验结果有显著的影响;若F X

方差分析结果如表5所示。其中SS为各因素离差平方和,df为各因素的自由度,MS为各因素的均方,F为各因素显著性的值,P为给定显著性水平的临界值。当Fgt;P时,代表此因素对分析目标有显著性影响,查表得P=F 0.05(2,4)=6.94。因此,对于给定显著水平α=0.05,切削深度因素V对主切削力有显著影响,切削速度因素U和磨粒锥角因素W对主切削力无显著影响,与极差分析结果一致。

2.3切削深度和切削速度对切削效果的影响

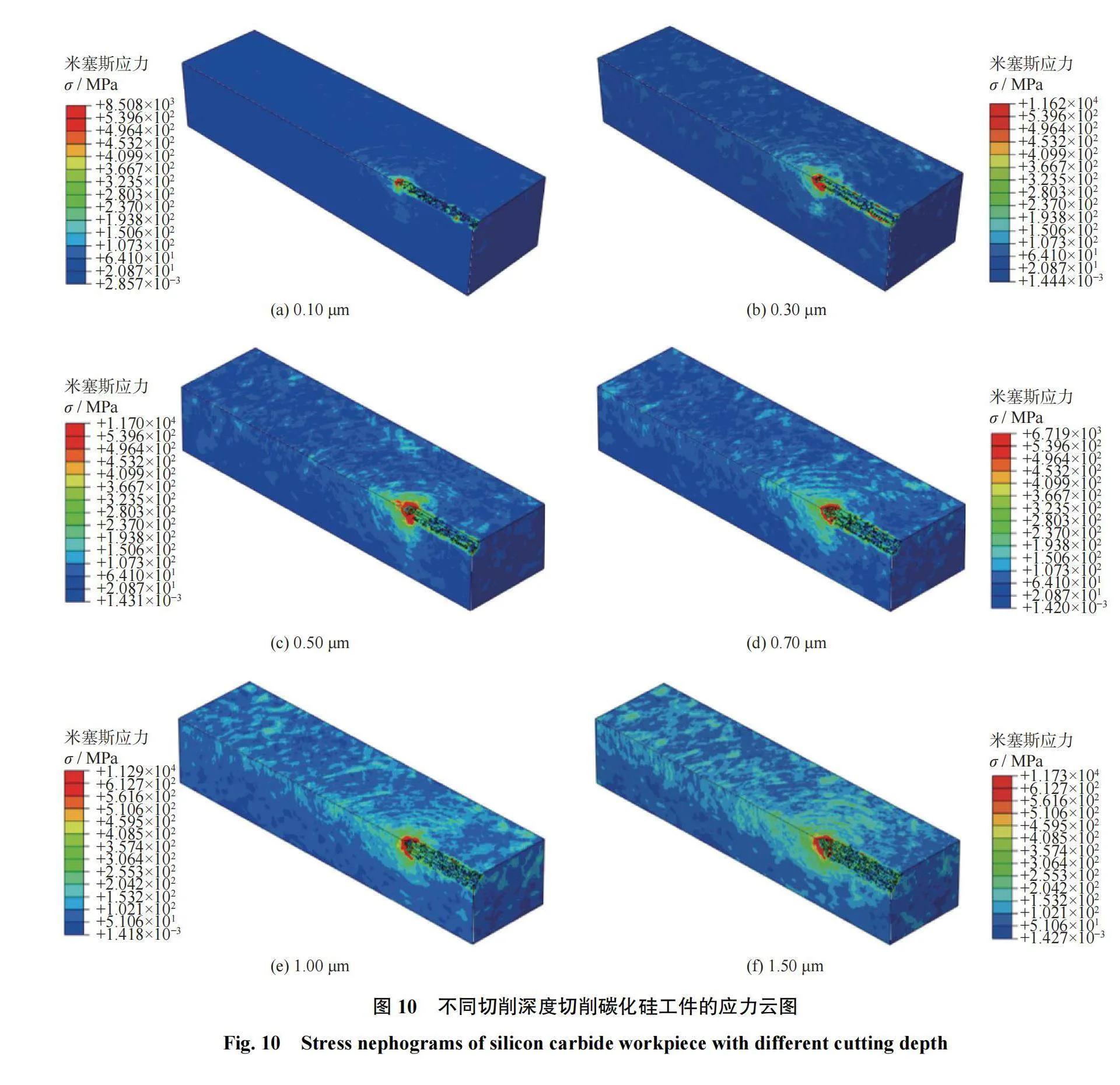

切削深度是影响切削效果的显著因素,因此首先研究磨料锥角和切削速度固定时切削深度对切削效果的影响,不同切削深度切削碳化硅工件的应力云图如图10所示。由图10可知:随着切削深度的增加,受切削影响的周围区域的应力范围逐渐扩大,磨粒未与工件接触区域的等效应力也在逐渐变大,这一现象解释了切削边缘裂纹和凹坑产生的原因。

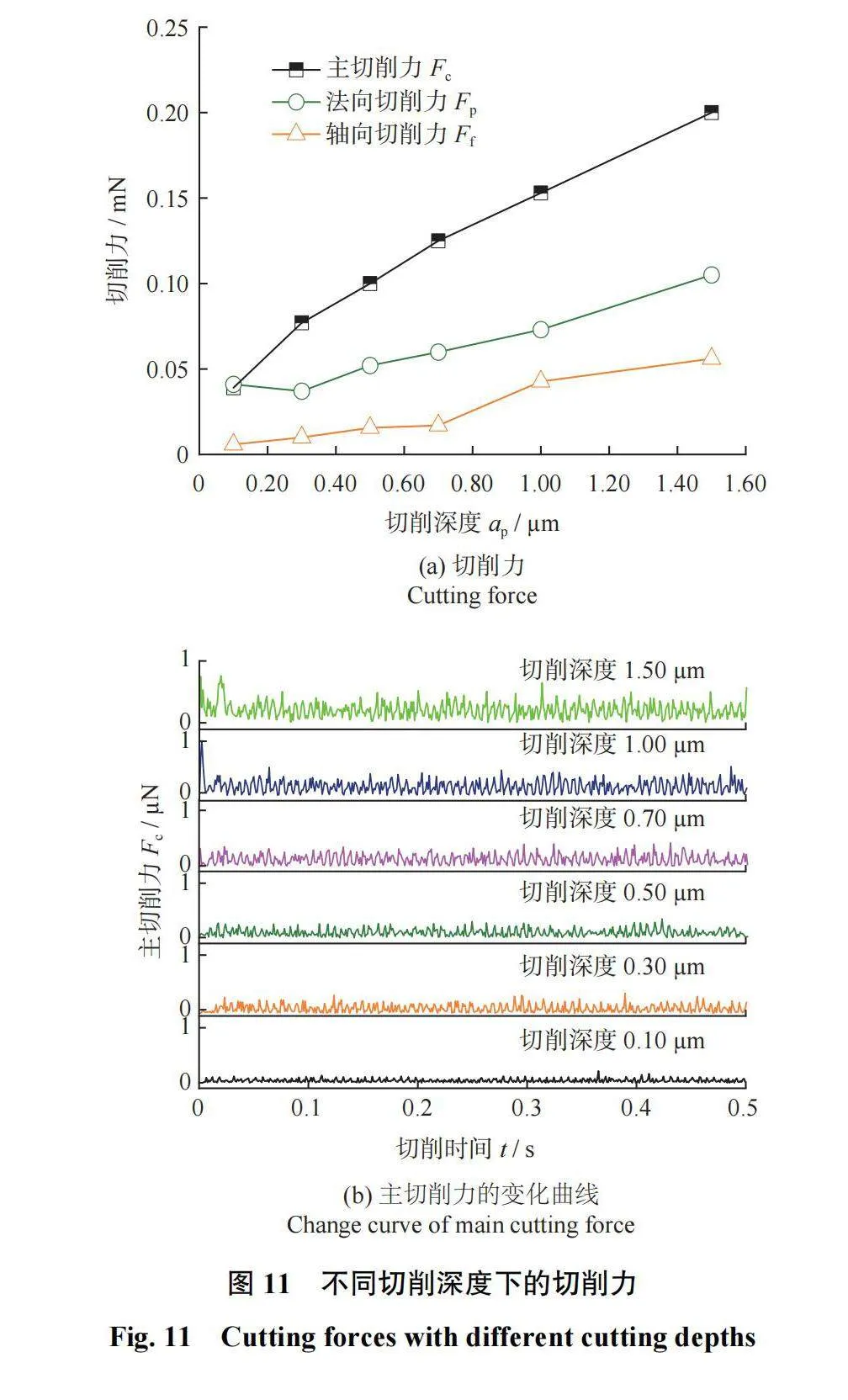

切削深度对切削力的影响如图11所示。图11a为不同切削深度下的主切削力F c、轴向切削力F f和法向切削力F p。从图11a中可以得出:主切削力和轴向切削力随切削深度的增大而增大,整体呈线性上升的趋势;法向切削力则随切削深度的增加呈先减小后增大的趋势。当切削深度为0.10 μm时,法向切削力大于主切削力。产生这种情况的原因可能是:主切削力F c与克服工件材料变形的抗力F c1(工件抵抗沿切削速度方向变形时对磨粒产生的阻力)和摩擦阻力F c2(磨粒底面与工件摩擦产生的摩擦力F c2=μF p)之和为一对平衡力,当切削深度较小时(a p≤0.10 μm),工件材料变形量极少,克服工件材料变形的抗力F c1极小,此时主切削力F c主要由摩擦阻力F c2组成,因此主切削力F c略小于法向切削力F p。图11b为不同切削深度下主切削力F c随切削时间的变化。由图11b可知:切削深度为0.10 μm时,切削力波动相较平稳,随着切削深度增大,主切削力的波动范围不断增大,控制切削深度是提高切削稳定性的有效方法[32]。

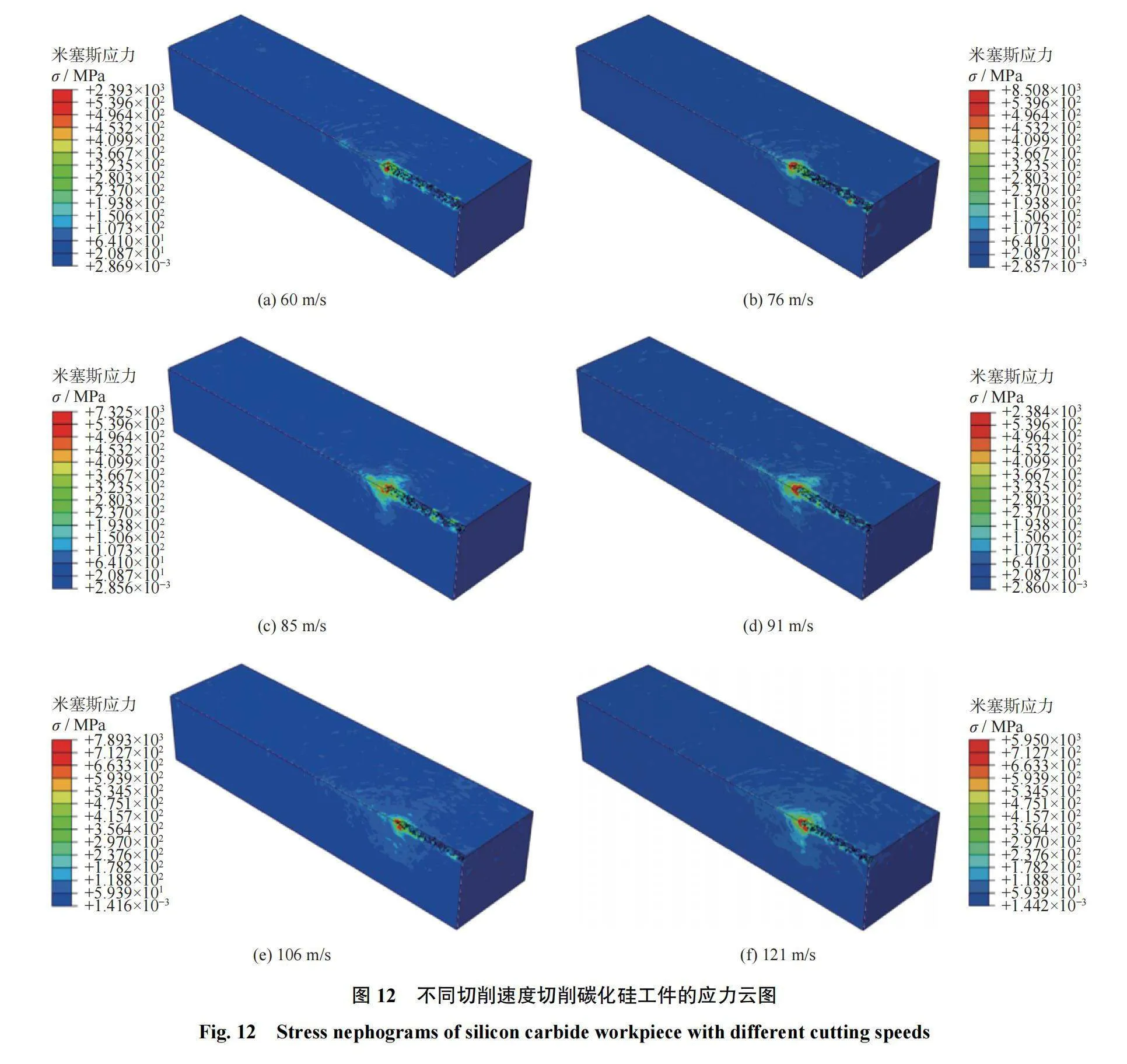

为进一步优化切削工艺,改善切削性能,研究切削速度对切削效果的影响。CHAI等[28]的研究表明:碳化硅晶体的脆塑转变临界切削深度为0.12 μm,即当切削深度<0.12 μm时,碳化硅的去除方式是纯塑性去除。因此,将磨粒切削深度设定为0.10 μm。不同切削速度切削碳化硅工件的应力云图如图12所示。由图12可知:随着切削速度增大,切削区域的等效应力和切削区域对于周围区域的影响范围均无明显变化,磨粒切削速度对切削过程中工件整体的等效应力影响程度较小,因此可以适当提高磨粒的切削速度来提高碳化硅工件的切削效率。

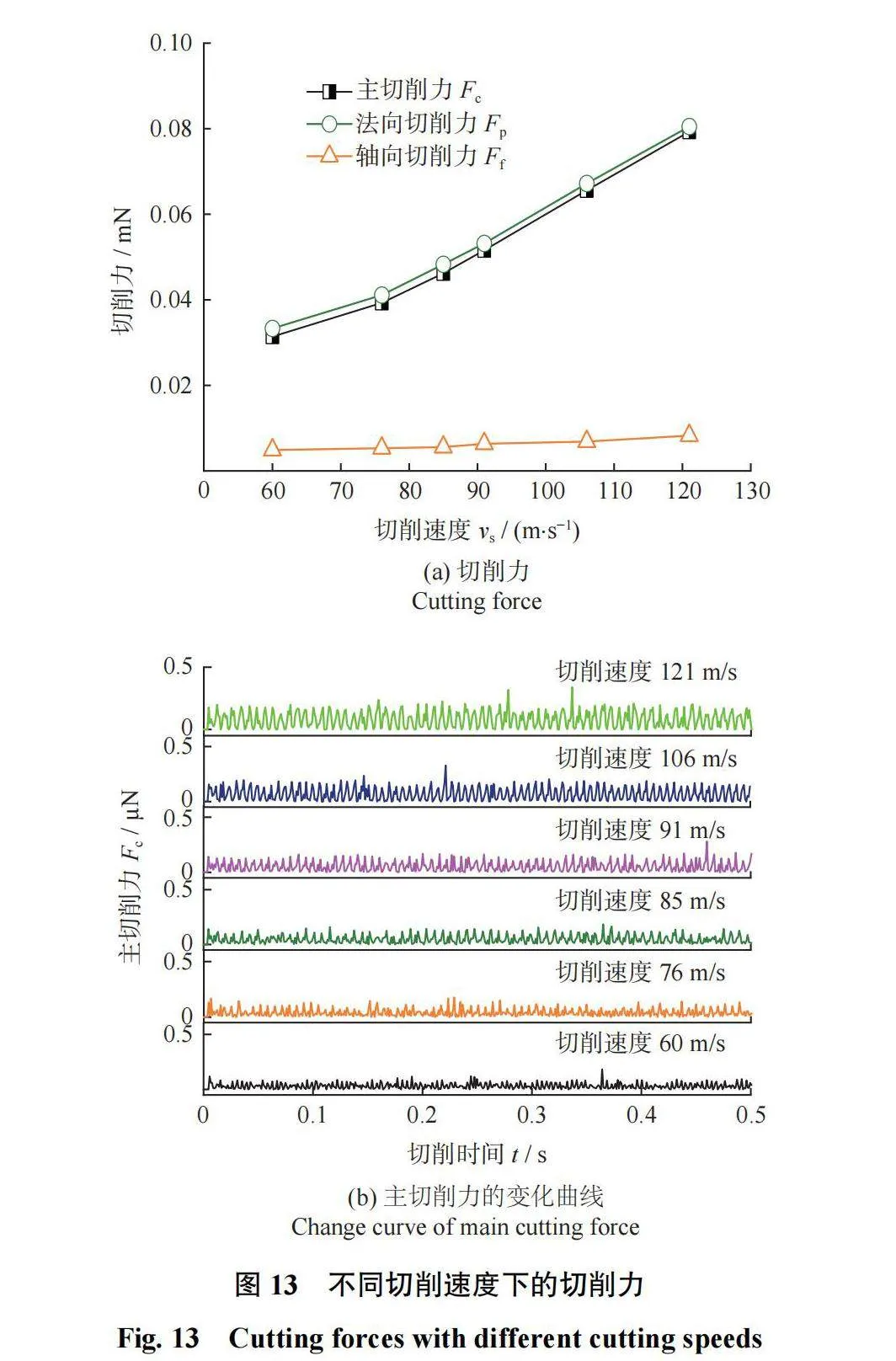

切削速度对切削力的影响如图13所示。图13a为不同切削速度下的主切削力F c、轴向切削力F f和法向切削力F p。由图13a可知:主切削力和法向切削力随切削速度的增大而增大,整体呈线性增长,但增长较为缓慢;轴向切削力基本保持水平,说明切削速度对切削力的影响较小。当切削深度为0.10 μm时,不论切削速度如何改变,法向切削力F p总是略高于主切削F c,说明切削速度并不影响这2种切削分力之间的关系,WANG等[33]在切削铝基碳化硅时也得出了相同的结论。图13b为不同切削速度下主切削力随时间的变化。由图13b可知:随切削速度的不断增加,切削力的波动范围也逐渐增大,与切削深度相比,切削速度对切削力波动的影响较小。

3实验

3.1实验方法

仿真结果表明,切削速度是影响切削力和切削效果的非显著影响因素。因此,在实验部分研究相同切削速度下不同切削深度对切削效果的影响。

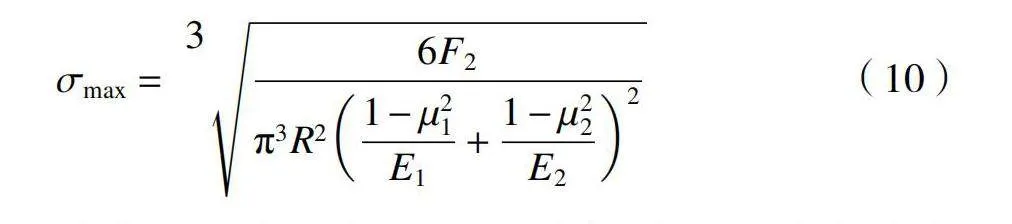

赫兹接触理论是研究两接触体之间相互作用的力学理论,可通过最大应力将实验和仿真相联系,以确定实验过程中金刚石探针设定的加载力。金刚石磨粒切削碳化硅工件的过程可以看作球与平面接触,赫兹接触的最大应力σ max为:

式中:σ max为最大应力;F 2为加载力;R为磨粒/探针的圆角半径;E 1、E 2分别为磨粒、探针与碳化硅的弹性模量;μ 1、μ 2分别为磨粒、探针与碳化硅的泊松比。

根据赫兹接触最大应力可以确定仿真的加载力和实验加载力之间的关系:

式中:F e为实验加载力,F s为仿真加载力,R e为金刚石探针圆角半径,R s为金刚石磨粒圆角半径。

实验采用物理气相传输法制备N型4H-SiC,碳化硅晶体的直径和厚度分别为(50.80±0.38)mm和(500.0±25.0)μm。在UMT-TriBOLab布鲁克微摩擦磨损试验机上进行,其划擦原理如图14所示。碳化硅工件固定在高速线性往复模块上,采用柱体夹具夹持金刚石探针,探针锥角为60°,探针锥顶圆角直径ϕ为20 μm。通过DFH5力传感器(加载力范围为0.50~50.00 N)调控加载力,实验设定的加载力分别为0.52、0.73和1.05 N。

3.2实验结果及分析

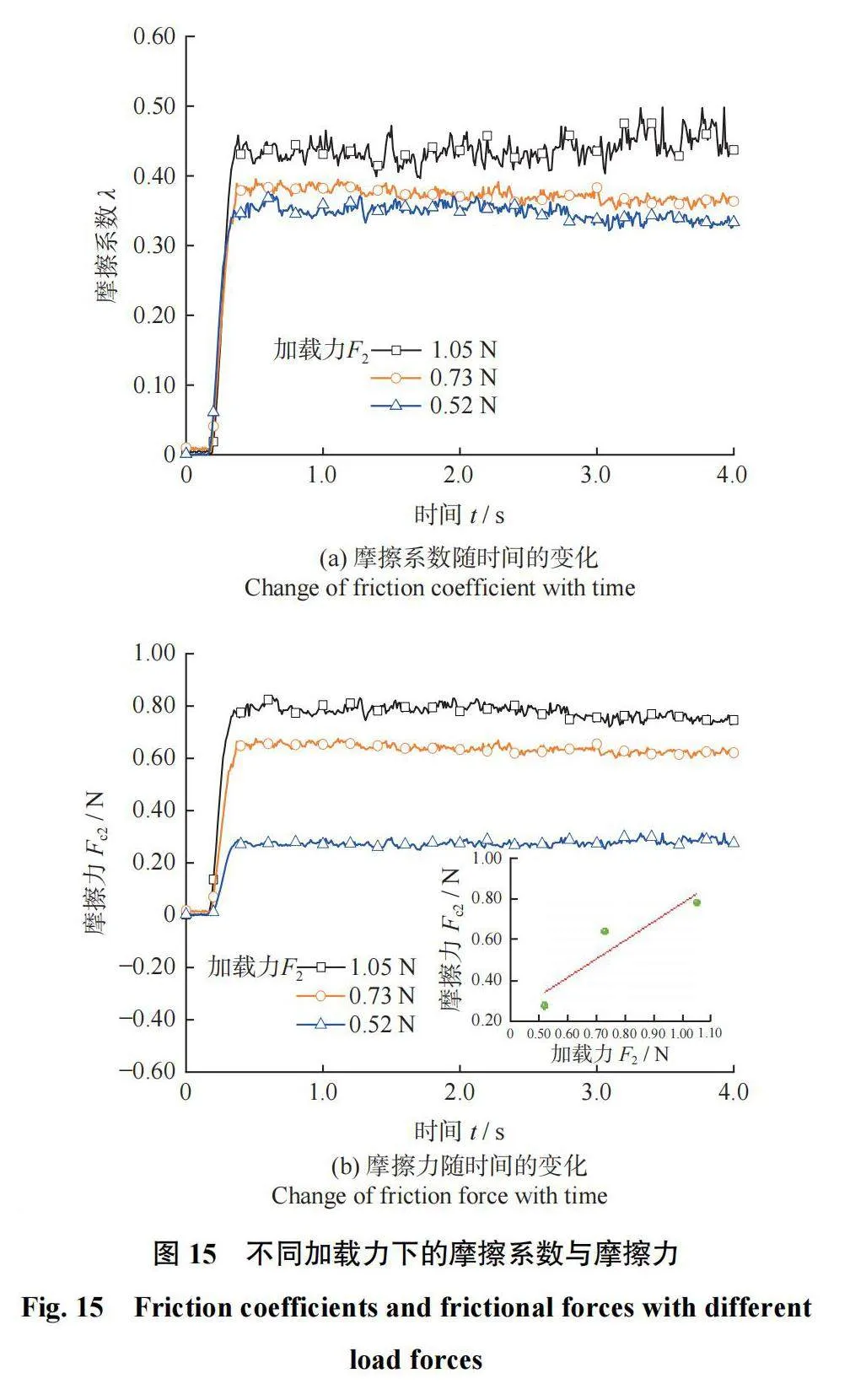

金刚石探针划擦碳化硅工件过程中,工件所受的切削力通过摩擦力体现,加载力对工件摩擦系数和摩擦力的影响如图15所示。理想状态下,摩擦系数只与相互作用的工件材料的自身属性有关,但不同的加载力使探针下压的深度不同,导致材料发生了不同程度的弹塑性变形,因此摩擦系数也发生了变化,如图15a所示。加载力越大,金刚石探针压入工件的深度越大,材料晶格形变越明显,工件原子对探针的斥力增大,导致摩擦系数增大,加剧了工件和探针之间的磨损。由图15b可知:随着加载力增大,摩擦力逐渐增大,呈近似线性增长。由于在划擦过程中工件晶格遭到挤压变形,当原子在晶格内堆积到一定数量,原子间排斥力达到临界点时,晶格发生破坏,脱离晶格的原子与其他原 子成键,磨粒受到的阻力迅速减小,因此摩擦力出现小幅度的波动。

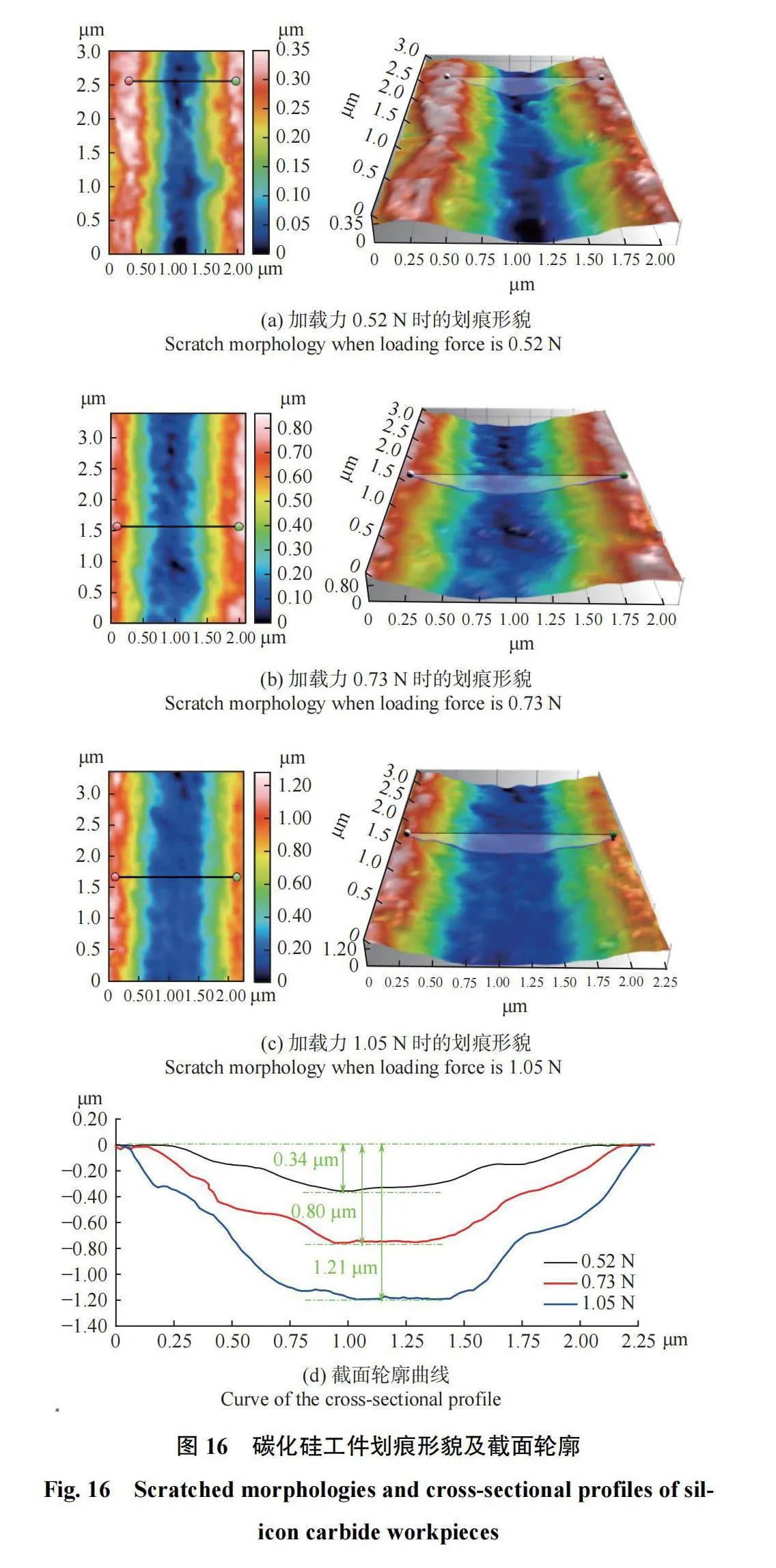

利用彩色共聚焦显微镜检测不同载荷作用下微沟槽边缘的三维微观形貌、截面形貌和轮廓曲线,结果如图16所示。由图16a~图16c可知:微沟槽表面清晰整洁,且边缘较为平整;通过对比发现,微沟槽深度越深,微沟槽宽度就越大。图16d显示了不同加载力下划痕微槽的截面轮廓,其微沟槽深度为0.34、0.80和1.21 μm,分别对应加载力0.52、0.73和1.05 N。加载力越大,金刚石探针的压痕深度越深,微沟槽宽度越宽。

通过控制加载力,可将切削深度控制在1.50 μm以下,这为超薄金刚石砂轮高效、高质量地切割碳化硅晶体提供了技术参考。

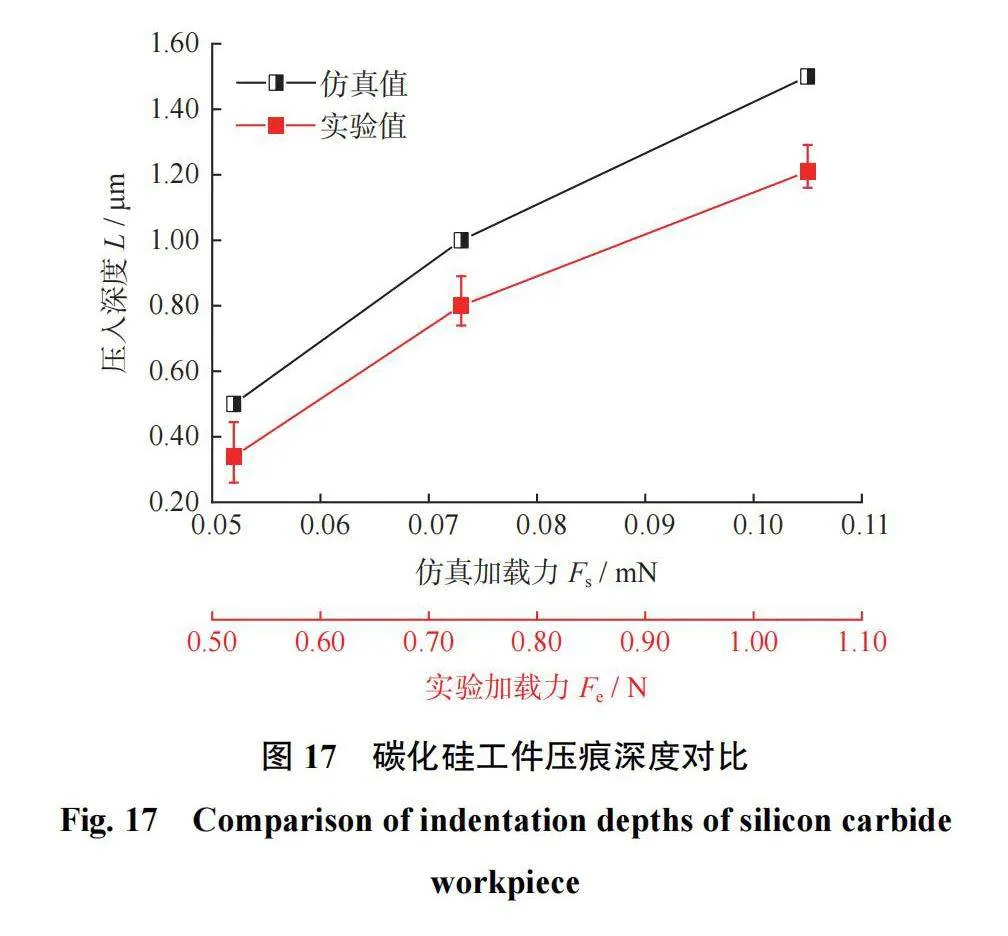

图17显示了在相同赫兹接触应力下,仿真深度值(磨粒切削深度)与实验深度值(探针压入深度)的对比结果。由图17可知:仿真结果与实验结果的趋势一致,磨粒的圆角半径越小,仿真加载力越大,碳化硅工件的压入深度越大。

4结论

(1)切削深度是影响切削质量的主要因素。当切削深度<1.50 μm时,碳化硅材料的去除方式以塑性去除为主。当切削深度>1.50 μm时,工件切削边缘会逐渐出现不同长度的裂纹和不同大小的凹坑,并且裂纹的长度和凹坑的数量随着切削深度的增加而增加,碳化硅材料的去除方式以脆性去除为主。

(2)通过对主切削力进行方差以及极差分析,确定了最优方案V 1 W 1 U 2及最佳切削参数,即金刚石磨粒切削深度为0.50 μm,金刚石磨粒切削刃角度为60°,切削速度为76 m/s。切削深度是影响切削力的显著因素,切削速度和切削刃角度是非显著因素。

(3)切削深度越大,主切削力的波动幅度就越大,控制切削深度可以提高切削稳定性。当切削速度处于高速切削区间60~106 m/s时,切削速度对切削力的影响较小,因此可适当提高切削速度来提高切削效率并保证切削质量。当切削深度为0.50 μm、切削速度为76 m/s时,切削边缘质量最好。

(4)摩擦系数不仅受互相接触的2种材料的性质影响,还受金刚石探针压入工件深度的影响。压入深度越大,摩擦系数越大,摩擦力越大。同时,微沟槽表面清晰整洁,且边缘较为平整。相同赫兹接触应力下,仿真深度值与实验深度值随加载力的变化趋势一致。

参考文献:

[1]XUN Q,XUN BY,LI ZX,et al.Application of SiC power electronic devices in secondary power source for aircraft[J].Renewable and Sustainable Energy Reviews,2017,70:1336-1342.

[2]HE Y,YUAN ZW,TANG ML,et al.Mechanism of chemical and mechanical mutual promotion in photocatalysis-assisted chemical mechanical polishing for single-crystal SiC[J].Proceedings of the Institution of Mechanical Engineers,Part C:Journal of Mechanical Engineering Science,2022,236(24):11464-11478.

[3]CHOI PH,KIM YP,KIM MS,et al.Side-illuminated photoconductive semiconductor switch based on high purity semi-insulating 4H-SiC[J].IEEE Transactions on Electron Devices,2021,68(12):6216-6221.

[4]MATSUNAMI H.Fundamental research on semiconductor SiC and its applications to power electronics[J].Proceedings of the Japan Academy Series B-Physical and Biological Sciences,2020,96(7):235-254.

[5]KITAHARA H,NODA Y,YOSHIDA F,et al.Mechanical behavior of single crystalline and polycrystalline silicon carbides evaluated by Vickers indentation[J].Journal of the Ceramic Society of Japan,2001,109(1271):602-606.

[6]魏正义,高兴军,邓子龙,等.基于ABAQUS的超声椭圆振动车削GH4169的切削性能研究[J].辽宁石油化工大学学报,2021,41(6):67-71.WEI Zhengyi,GAO Xingjun,DENG Zilong,et al.Research on cutting performance of GH4169 in ultrasonic ellipticavibration turning based on ABAQUS[J].Journal of Liaoning Petrochemical University,2021,41(6):67-71.

[7]KAMIYA O,TAKAHASHI M,MIYANO Y,et al.Cutting of diamond substrate using fixed diamond grain saw wire[J].Materials,2022,15(16):5524.

[8]YIN YK,GAO YF,YANG CF.Sawing characteristics of diamond wire cutting sapphire crystal based on tool life cycle[J].Ceramics International,2021,47(19):26627-26634.

[9]ZHANG JG,SUZUKI N,WANG YI L,et al.Fundamental investigation of ultra-precision ductile machining of tungsten carbide by applying elliptical vibration cutting with single crystal diamond[J].Journal of Materials Processing Technology,2014,214(11):2644-2659.

[10]WANG HJ,YANG T.A review on laser drilling and cutting of silicon[J].Journal of the European Ceramic Society,2021,41(10):4997-5015.

[11]CHEN ZJ,ZHAO SD,ZHAO YH.Electrochemical jet-assisted precision grinding of single-crystal SiC using soft abrasive wheel[J].International Journal of Mechanical Sciences,2021,195:106239.

[12]JI SJ,LIU LL,ZHAO J,et al.Finite element analysis and simulation about microgrinding of SiC[J].Journal of Nanomaterials,2015,2015:575398.

[13]WEI JH,WANG HJ,LIN B,et al.A force model in single grain grinding of long fiber reinforced woven composite[J].The International Journal of Advanced Manufacturing Technology,2019,100(1/2/3/4):541-52.

[14]GU Y,ZHU W,LIN J,et al.Subsurface damage in polishing process of silicon carbide ceramic[J].Materials(Basel),2018,11(4):506.

[15]GUERRINI G,BRUZZONE AA G,CRENNA F.Single grain grinding:An experimental and FEM assessment[J].Procedia CIRP,2017,62:287-292.

[16]DAI JB,SU HH,HU H,et al.The influence of grain geometry and wear conditions on the material removal mechanism in silicon carbide grinding with single grain[J].Ceramics International,2017,43(15):11973-11980.

[17]ZHOU WB,SU HH,DAI JB,et al.Numerical investigation on the influence of cutting-edge radius and grinding wheel speed on chip formation in SiC grinding[J].Ceramics International,2018,44(17):21451-21460.

[18]LIU Y,LI BZ,WU CJ,et al.Smoothed particle hydrodynamics simulation and experimental analysis of SiC ceramic grinding mechanism[J].Ceramics International,2018,44(11):12194-12203.

[19]DU JG,ZHANG HZ,MA J,et al.Simulation and experimental study on single diamond grit of machining SiCp/Al composites[J].Modern Manufacturing Engineering,2019,26(1):29-40.

[20]DUAN N,YU YQ,WANG WS,et al.SPH and FE coupled 3D simulation of monocrystal SiC scratching by single diamond grit[J].International Journal of Refractory Metals and Hard Materials,2017,64:279-293.

[21]NGUYEN VT,FANG TH.Material removal and interactions between an abrasive and aSiC substrate:a molecular dynamics simulation study[J].Ceramics International,2020,46(5):5623-5633.

[22]LIU Y,LI BZ,KONG LF.Atomistic insights on the nanoscale single grain scratching mechanism of silicon carbide ceramic based on molecular dynamics simulation[J].AIP Advances,2018,8(3):035109.

[23]MENG BB,YUAN DD,XU SL.Study on strain rate and heat effect on the removal mechanism of SiC during nano-scratching process by molecular dynamics simulation[J].International Journal of Mechanical Sciences,2019,151:724-732.

[24]WU ZH,ZHANG LC,YANG SY.Effect of abrasive grain position patterns on the deformation of 6H-silicon carbide subjected to nano-grinding[J].International Journal of Mechanical Sciences,2021,211:106779.

[25]ZHOU P,SHI XD,LI J,et al.Molecular dynamics simulation of SiC removal mechanism in afixed abrasive polishing process[J].Ceramics International,2019,45(12):14614-14624.

[26]凡林,邓子龙,高兴军,等.基于田口法的微织构PCBN刀具织构参数优化[J].辽宁石油化工大学学报,2021,41(4):71-77.FAN Lin,DENG Zilong,GAO Xingjun,et al.Optimization of texture parameters of micro-textured PCBN tool based on taguchi method[J].Journal of Liaoning Petrochemical University,2021,41(4):71-77.

[27]SHIBATA T,FUJII S,MAKINO E,et al.Ductile-regime turning mechanism of single-crystal silicon[J].Precision Engineering,1996,18(2/3):129-137.

[28]CHAI P,LI SJ,LI Y.Modeling and experiment of the critical depth of cut at the ductile–brittle transition for a 4H-SiC single crystal[J].Micromachines,2019,10(6):382.

[29]ZHANG B,YIN JF.The‘skin effect’of subsurface damage distribution in materials subjected to high-speed machining[J].International Journal of Extreme Manufacturing,2019,1(1):012007.

[30]ZHANG DZ,ZHAO L,ROY A.Mechanical behavior of silicon carbide under static and dynamic compression[J].Journal of Engineering Materials and Technology,2019,141(1):011007.

[31]TAN YQ,YANG DM,SHENG Y.Discrete element method(DEM)modeling of fracture and damage in the machining process of polycrystalline SiC[J].Journal of the European Ceramic Society,2009,29(6):1029-1037.

[32]AGARWAL S,RAO PV.Experimental investigation of surface/subsurface damage formation and material removal mechanisms in SiC grinding[J].International Journal of Machine Tools and Manufacture,2008,48(6):698-710.

[33]WANG X,LI YQ,XU JK,et al.Comparison and research on simulation models of aluminum-based silicon carbide micro-cutting[J].International Journal of Advanced Manufacturing Technology,2020,109(1/2):589-605.

作者简介

通信作者:高兴军,男,1979年生,硕士、副教授。主要研究方向:精密磨削、纳米制造。

E-mail:gaoxingjun@lnpu.edu.cn

(编辑:王洁)

Simulation and experimental study on micro-cutting silicon carbide crystal with single grain diamond

YANG Yufei,LI Xiang,HE Yan,LIU Ming,XU Zicheng,GAO Xingjun

(School of Mechanical Engineering,Liaoning Petrochemical University,Fushun 113001,Liaoning,China)

Abstract Objectives:The hardness of silicon carbide is second only to those of diamond,cubic boron nitride,and boron carbide,making its processing very difficult.Compared with plastic metal materials,the brittle and hard nature of silicon carbide makes it prone to brittle fracture and edge fragmentation during processing,greatly affecting its superior performance.Therefore,it is crucial to carefully select appropriate cutting methods and establish reasonable cutting pro-cess conditions.Methods:The finite element software Abaqus was used to establish amodel of micro-cutting silicon carbide crystal with adiamond conical grain,and the selection range of micro-cutting depth and speed was determined by the pre-simulation model.Then,the main and secondary factors affecting the cutting force were analyzed,and the in-fluence of asingle cutting parameter on the cutting effect was studied.In addition,with the help of Hertzian contact stress,the influence of the loading force on the friction force,the morphology of the cutting edge,and the cutting depth was verified by the tip scratching experiment.Results:(1)The cutting depth is acrucial factor that greatly impacts the quality of the cutting process.When the cutting depth is less than 1.50 μm,the removal of silicon carbide material primarily occurs through plastic removal.However,when the cutting depth exceeds 1.50 μm,cracks of varying lengths and pits of different sizes gradually form at the cutting edge of the workpiece.As the cutting depth increases,the length of cracks and the number of pits also increase.This type of removal is known as brittle removal.To ensure the integrity of the cutting edge and minimize damage to the silicon carbide workpiece,it is essential to control the cutting depth of the abrasive particles during stages Iand III,keeping it below 1.50 μm.(2)Through variance and range analysis of the main cutting force,the relationship between the three factors and the magnitude of the main cutting force is Vgt;Wgt;U,meaning that cutting depth is the most important factor affecting cutting force.The optimal solution V 1 W 1 U 2 and cutting parameters have been determined,namely adiamond abrasive cutting depth of 0.50 μm,a diamond abrasive cutting edge angle of 60°,and acutting speed of 76 m/s.Cutting depth is the main factor affecting the magnitude of cutting force,while cutting speed and cutting edge angle are secondary factors.(3)As the cutting depth increases,the affected area surrounding the cut also expands,causing an increase in equivalent stress even in areas where the abrasive particles do not come into contact with the workpiece.This phenomenon is responsible for the development of cutting edge cracks and pits.Additionally,as the cutting depth increases,the main cutting force experiences greater fluctuations.To maintain cutting stability,it is important to control the cutting depth.In the high-speed cutting range of 60-106 m/s,the impact of cutting speed on cutting force is minimal.Therefore,increasing the cutting speed can be an effective method for improving cutting efficiency and ensuring high-quality cuts.For optimal results,a cutting depth of 0.50 μm and a cutting speed of 76 m/s are recommended.(4)The coefficient of friction is not only affected by the properties of the two materials in contact,but also by the depth of the diamond probe pressing into the workpiece.The greater the depth of pressing,the higher the coefficient of friction and the greater the frictional force.The surface of the microgrooves is clear and tidy,with relatively smooth edges.Under the same Hertz contact stress,the simulated depth values and experi-mental depth values show aconsistent trend with the change in loading force.Conclusions:Finite element simulation has become avaluable tool for studying the interaction and removal of materials in the precision machining of crystal materials.The purpose of this article is to investigate the removal characteristics of silicon carbide and determine the op- 506金刚石与磨料磨具工程总第262期timal range of cutting parameters.The study analyzes cutting force,stress distribution,and removal mechanisms,and proposes effective methods for enhancing cutting efficiency.The findings of this research can contribute to improving the smoothness of the cutting edge and reducing subsurface damage to the workpiece.Furthermore,this research has significant implications for understanding the impact of process parameters on cutting accuracy and the removal mech-anism of hard and brittle materials during cutting.

Key words silicon carbide crystal;diamond grain;diamond tip;cutting force;cutting edge quality