大型金刚石薄壁钻头行波振动分析及优化

2024-01-01刘兴东张德臣王育博高先一马国清

摘要针对大型金刚石薄壁钻头在钻切中出现的振动和噪声问题,用Ansys Workbench有限元软件对无开孔、开孔、开孔且夹层和安装定位轮的薄壁钻头进行模态分析,进一步用行波振动理论计算薄壁钻头共振裕度δ,分析避开行波共振的效果,研究开孔、夹层对行波振动的影响。结果表明:钻切转速为187.32r/min时,无开孔薄壁钻头的共振裕度δ为0,出现后行波共振;在无开孔薄壁钻头出现后行波共振固有模态变形大的区域开8组圆孔(每组3个)和8个S形孔,薄壁钻头的共振裕度δ为5.18%,避开行波共振效果良好;开孔且夹层的薄壁钻头的共振裕度δ为6.11%,避开行波共振效果最好。为提高孔的加工精度,在薄壁钻头周围安装定位轮,分析定位轮数对行波振动的影响,发现安装6个和12个定位轮的薄壁钻头的共振裕度δ分别为4.59%和4.79%,避开行波共振效果好。比较2~12个定位轮薄壁钻头的共振裕度δ,而且考虑安装方便,最后确定最佳安装定位轮数为6个。

关键词金刚石薄壁钻头;开孔夹层;定位轮;行波振动

大型金刚石薄壁钻头(以下简称钻头)作为一种钻切、拆除的重要工具,在结构加工上有着广泛的应用[1]。钻头钻切孔时容易出现孔的精度不高、圆度不够,使孔的形状不均匀,影响其加工质量。此外,在钻头钻切过程中产生的强烈振动和噪声,会严重影响操作者的身心健康。

关于加工振动的研究,田永军等[2]综述了圆锯片噪声的产生机理和目前减振降噪的方法,提出了将圆锯片的结构尺寸优化和基体拓扑优化作为一个整体的减振降噪一体化策略。王婷[3]研究了夹层阻尼圆锯片的振动响应,发现夹层阻尼圆锯片的表面振动速度低于普通圆锯片的表面振动速度,起到了减振降噪的效果。赵雷等[4]分析了圆锯片基体中的开孔和夹层对其行波共振的影响,在避开行波共振的前提下,确保其不会造成疲劳失效。鞠军伟等[5]研究了圆锯片在轴向激励下的振动,并对圆锯片的噪声特性做出了详细的分析,结果表明圆锯片可以在低频噪声的状态下锯切。王宇等[6-7]应用薄壳理论和传递矩阵法,研究了带有硬涂层的薄壁圆柱壳模态随着共振点变化引起的对应阶次模态振动,认为硬涂层阻尼影响了圆柱壳的行波共振,但没有研究圆柱壳基体内部夹层的阻尼对行波共振的影响。孙传涛等[8]应用Ansys有限元软件分析了"""""" 开槽圆孔锯(钻头)的固有频率和固有模态,但没有进行圆孔锯的行波振动分析。钻头是带有锯齿的悬臂薄壁圆柱壳结构,其与转动薄壁圆柱壳的不同之处是,锯齿的通过频率就是激振频率,但目前对钻头振动的研究较少。

为提高孔的加工精度,可在钻头周围安装定位轮。但关于安装定位轮薄壁钻头的研究未见报道,因此对转动薄壁钻头的振动进行分析具有重要意义。

SAITO等[9]实验测得的转动薄壁圆柱壳行波频率" 和有限元计算的行波频率非常吻合。针对工程实际中无开孔钻头在钻切过程中引起的强烈振动和噪声问题,本研究把转动薄壁圆柱壳行波振动理论应用到转动钻头(带有锯齿的转动悬臂薄壁圆柱壳)的振动分析中,用Ansys Workbench软件对无开孔钻头模态进行分析,然后进行行波振动分析,找到无开孔钻头引起强烈振动和噪声的原因;为避开无开孔钻头的行波共振,对钻头基体进行开孔,并对开孔钻头进行行波振动分析;在开孔钻头的基体内部增加夹层,对开孔且夹层钻头进行行波振动分析;为分析定位轮数对钻头行波振动的影响,对周围安装定位轮的钻头进行行波振动分析。

1大型金刚石薄壁钻头的模型建立

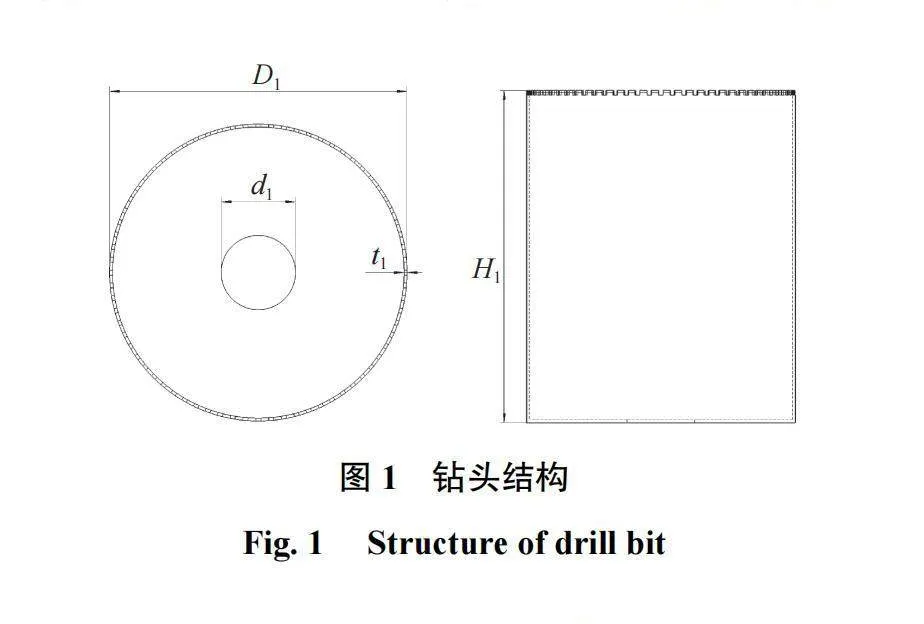

钻头的结构模型如图1所示,其基本参数如表1所示,钻头直径为1200mm,属于大型金刚石薄壁钻头。

2无开孔钻头的行波振动分析

对于转动状态下的钻头,当激振频率等于钻头固有频率时,不能引起转动钻头共振;当激振频率等于钻头行波频率时,会引起转动钻头的行波共振。

钻头钻切时的激振频率(锯齿的通过频率)等于行波频率(包括前行波频率和后行波频率)会产生行波共振,引起强烈的振动和噪声。

方案一钻头是工程实际中使用的无开孔钻头,方案一钻头结构如图2所示。

2.1方案一钻头模态分析

对方案一钻头进行模态分析,其模态分析理论公式为:

[K]{Φi}=ω[M]{Φi}(1)其中:[K]为钻头总刚度矩阵;[M]为钻头总质量矩

阵;{Φi}为第i阶模态振型向量;ωi为第i阶固有频率。

(1)施加约束

在标准地球重力条件(+Y轴方向,g=9806.6mm/s2)下,在方案一钻头法兰盘内圈施加固定支撑。

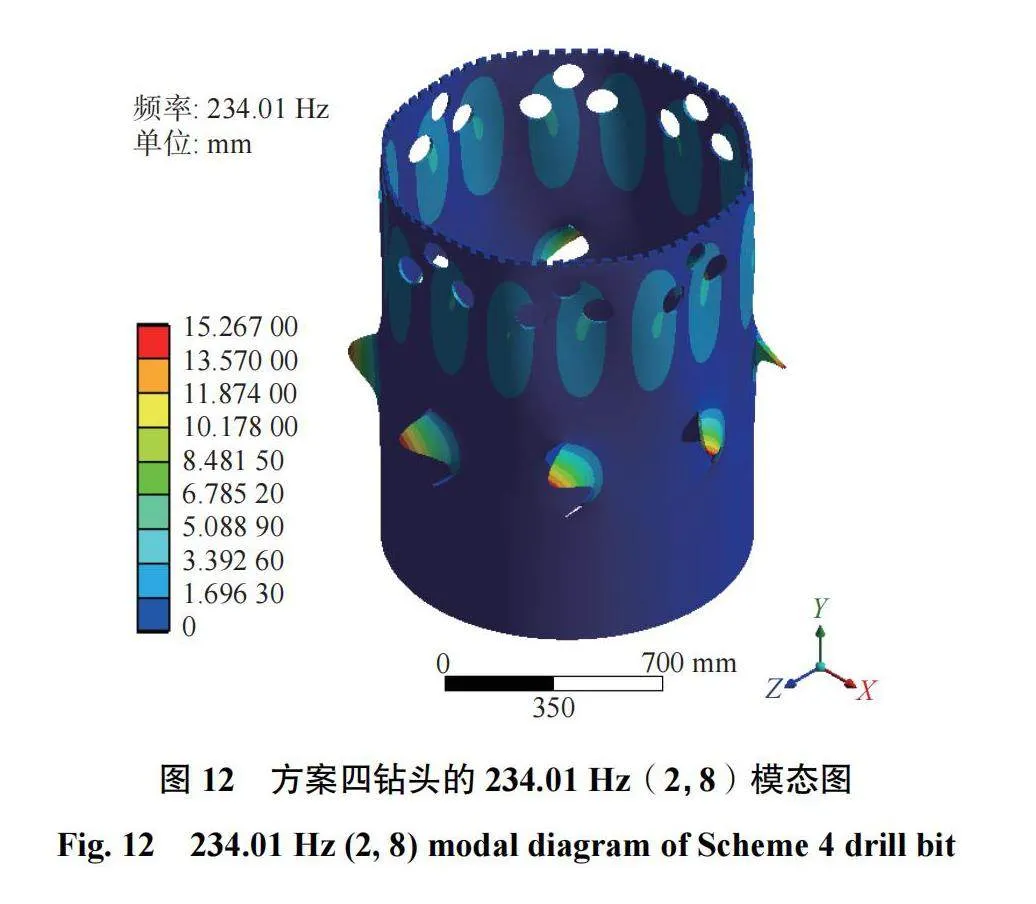

(2)网格划分

方案一钻头的三维模型采用面网格划分方法构建,网格尺寸为20mm,锯齿形状比较均匀,按照系统给定网格划分,共划分为207647个节点和95895个单元。方案一钻头的网格划分如图3所示。

(3)模态分析

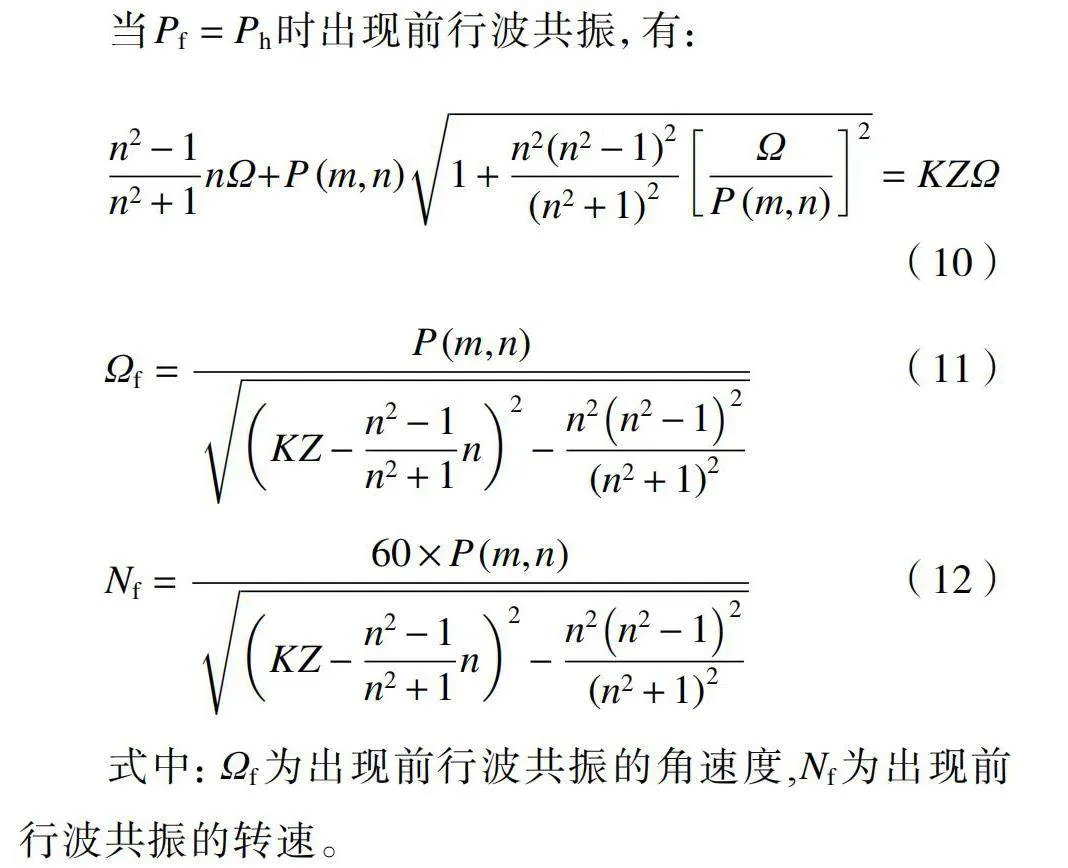

考虑到方案一钻头的结构和钻切转速,取前30阶固有频率,列在表2中,方案一钻头典型的235.54Hz(2,4)模态图如图4所示。

2.2方案一钻头的行波振动计算

把转动薄壁圆柱壳的行波频率计算公式,应用到方案一钻头的行波振动分析中。

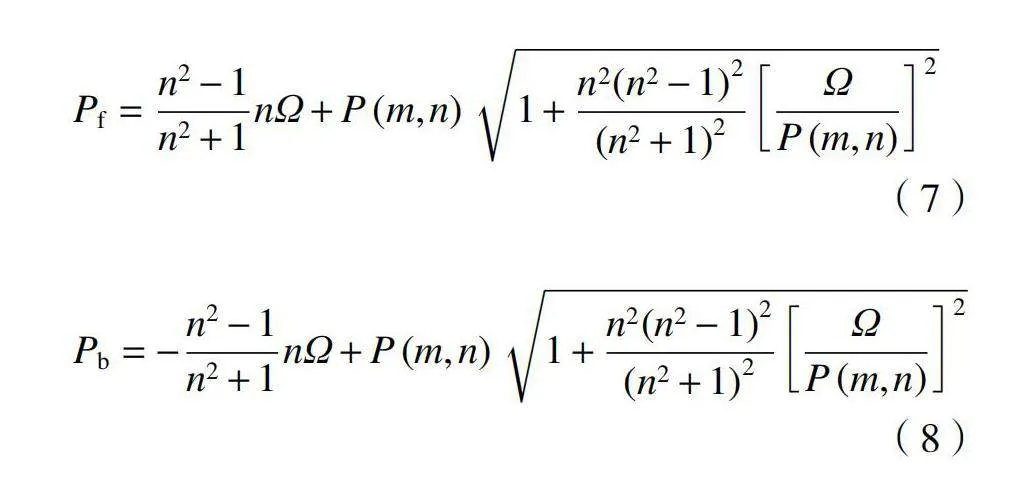

动坐标系下行波频率公式为[10]:

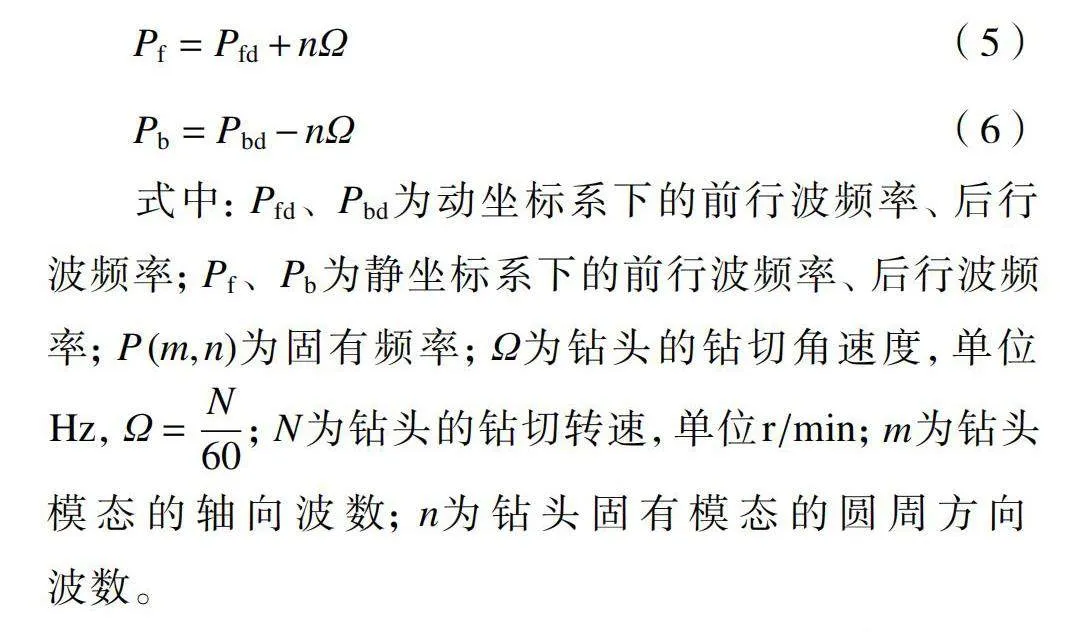

静坐标系下行波频率公式为:

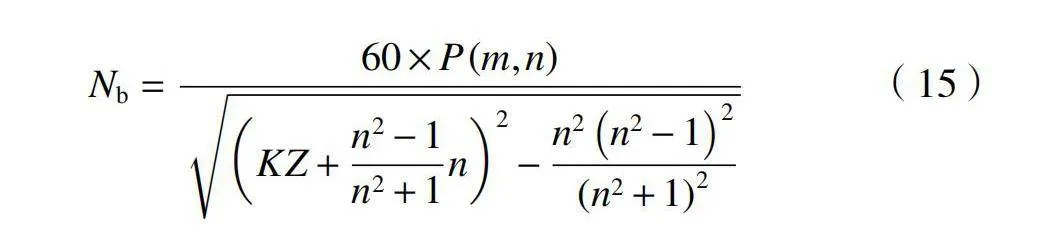

式中:Pfd、Pbd为动坐标系下的前行波频率、后行波频率;Pf、Pb为静坐标系下的前行波频率、后行波频率;P(m,n)为固有频率;Ω为钻头的钻切角速度,单位Hz,Ω=;N为钻头的钻切转速,单位r/min;m为钻头模态的轴向波数;n为钻头固有模态的圆周方向波数。将式(3)代入式(5)得到式(7),将式(4)代入式(6)得到式(8)。

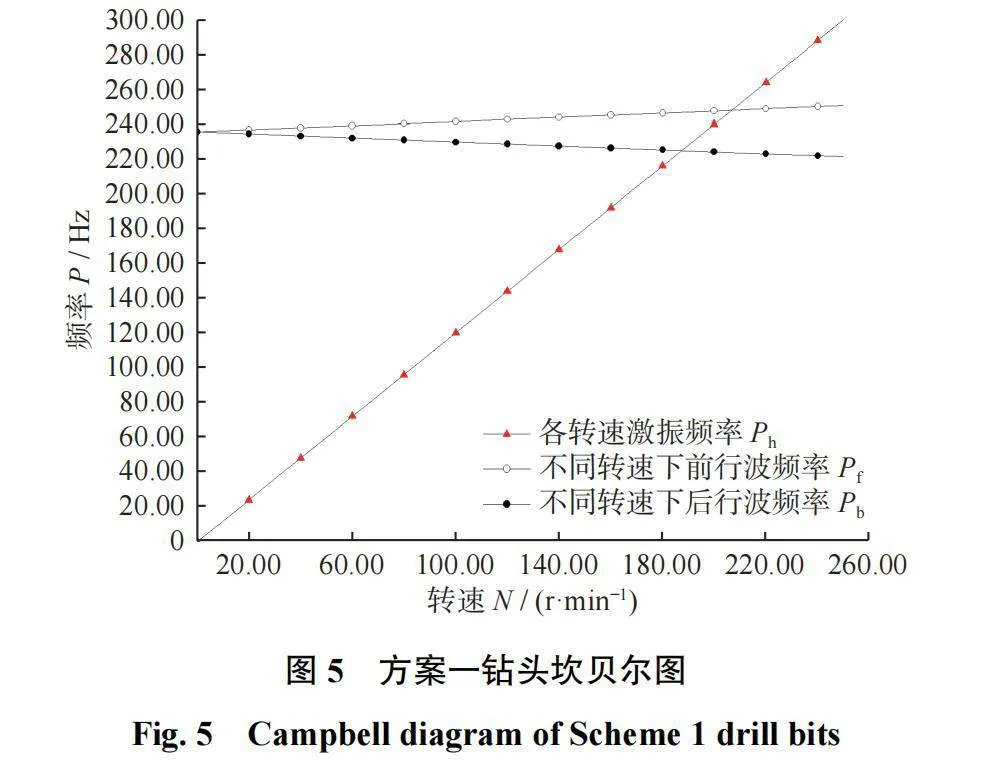

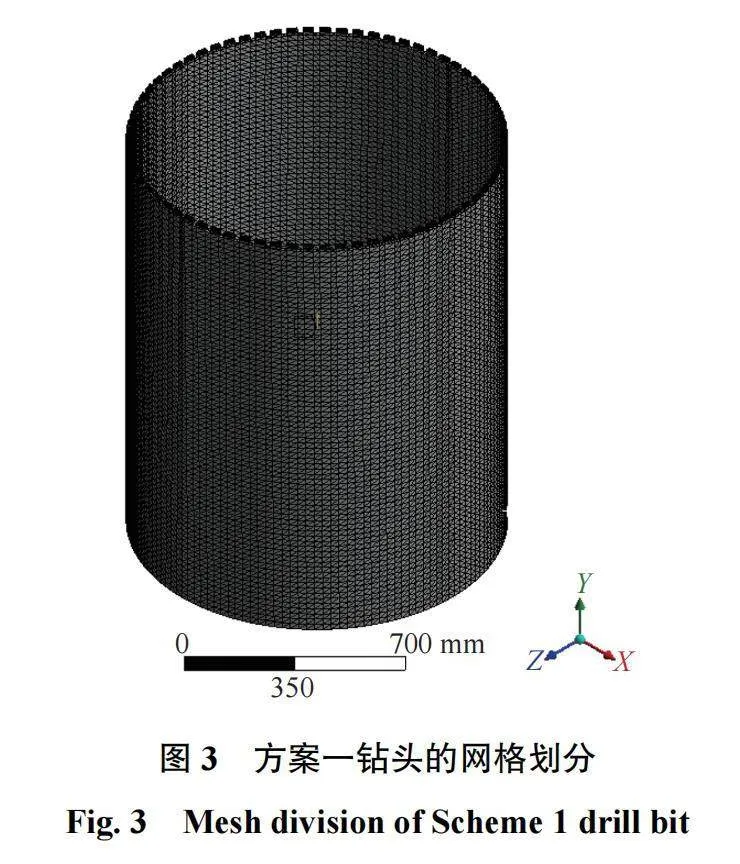

方案一钻头的激振频率公式为:Ph=KZΩ(9)式中:K为谐波,K=1;Z为钻头齿数,Z=72。

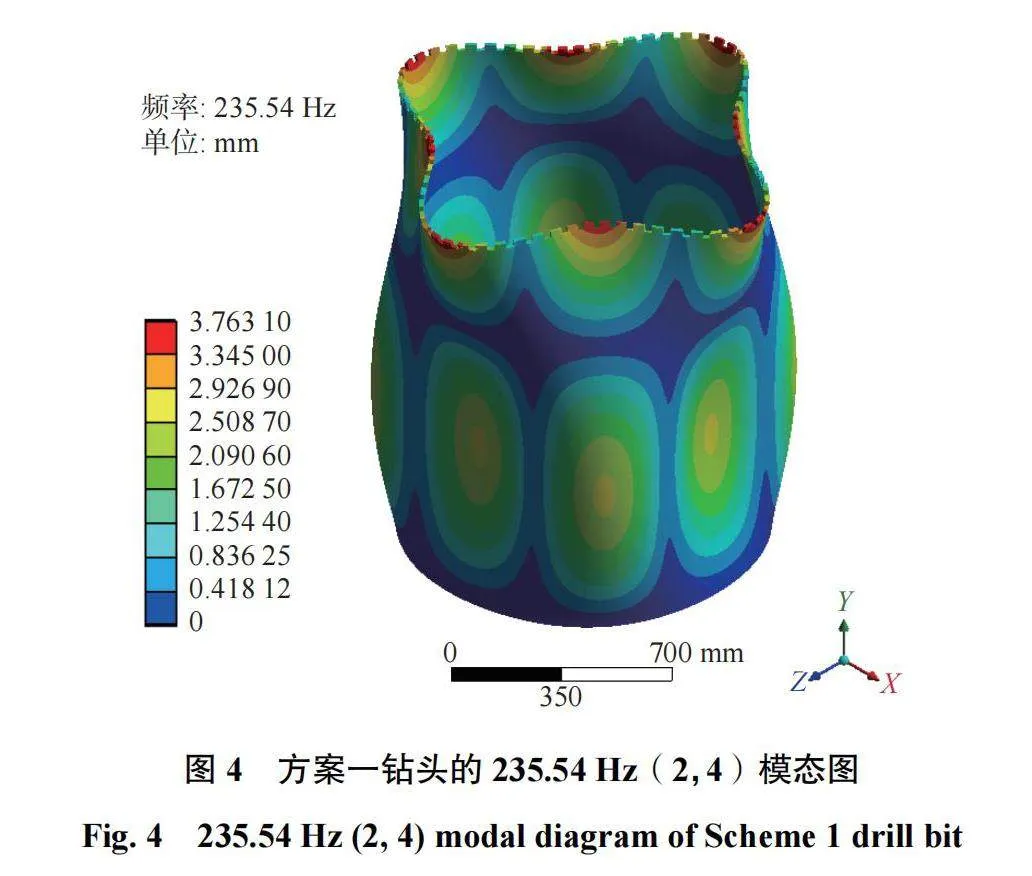

当Pf=Ph时出现前行波共振,有:

式中:Ωf为出现前行波共振的角速度,Nf为出现前行波共振的转速。

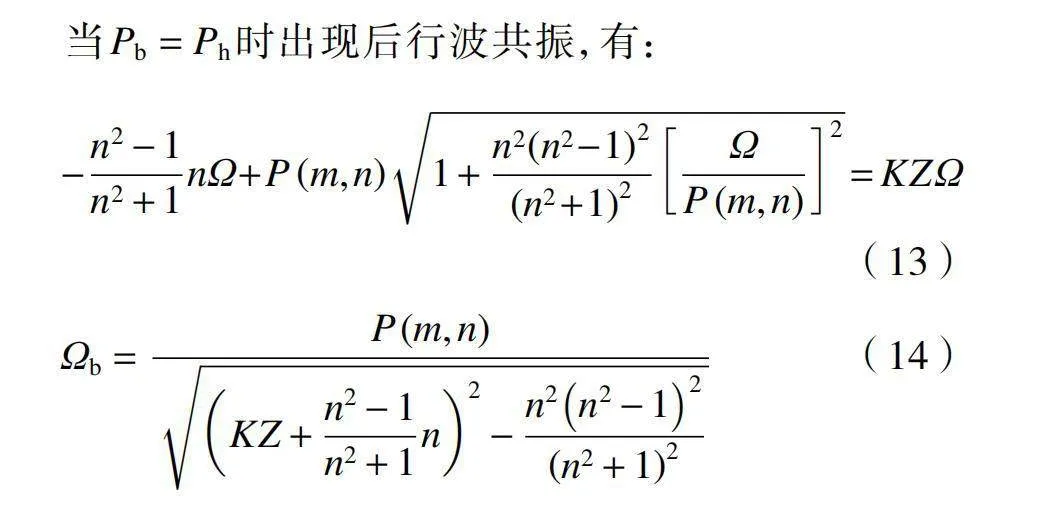

当Pb=Ph时出现后行波共振,有:

式中:Ωb为出现后行波共振的角速度,Nb为出现后行波共振的转速。

方案一钻头的固有频率P(2,4)=235.54Hz,固有模态的轴向波数m=2,圆周方向波数n=4。由式(14)、式(15)求得Ωb=3.122Hz,Nb=187.32r/min。由式 (12)求得Nf=206.68r/min。

钻头行波频率P与激振频率Ph差值的绝对值∆min与激振频率Ph的比值×100%就是共振裕度δ,通过δ的大小可判断钻头行波共振程度,即δ越大越不容易发生共振。其计算公式为:

式中,P表示静坐标系下的前行波频率Pf或后行波频率Pb。

当钻头的钻切转速N=Nb时,由式(9)求得钻头的激振频率Ph=224.78Hz。当Ph=Pf时出现前行波共振,当Ph=Pb时出现后行波共振。由式(8)求得Pb=224.78Hz,满足Pb=Ph条件,方案一钻头在钻切转速N=Nb=187.32r/min时,出现后行波共振;当N=Nf=206.68r/min时,方案一钻头出现前行波共振。出现行波共振时的模态均为2个轴向波数4个圆周方向波数的固有模态。为叙述方便,将出现行波共振时的固有模态称为危险模态。为了分析出现行波共振的转速,作出方案一的钻头坎贝尔图,如图5所示。

图5中:方案一钻头各转速下的激振频率直线与不同转速下后行波频率直线交点的横坐标是Nb,各转速下的激振频率直线与不同转速下前行波频率直线交点的横坐标是Nf。

3开孔钻头的行波振动分析

对钻切转速为187.32r/min情况下出现后行波共振的方案一钻头合理开孔,再对开孔钻头进行行波振动分析,以达到良好的减振降噪效果[11]。

图4是方案一钻头出现后行波共振时2个轴向波数4个圆周方向波数的固有模态图,在下面的计算中取m=2、n=4。设m1为钻头轴向开孔行数,n1为圆周方向开孔组数。受图4的启发,沿着钻头轴向的开孔行数取m1=1,沿着圆周方向开孔组数n1=2、n=8,即在靠近锯齿的基体上开8组圆孔(每组3个),提出了如图6所示的开孔方案二。

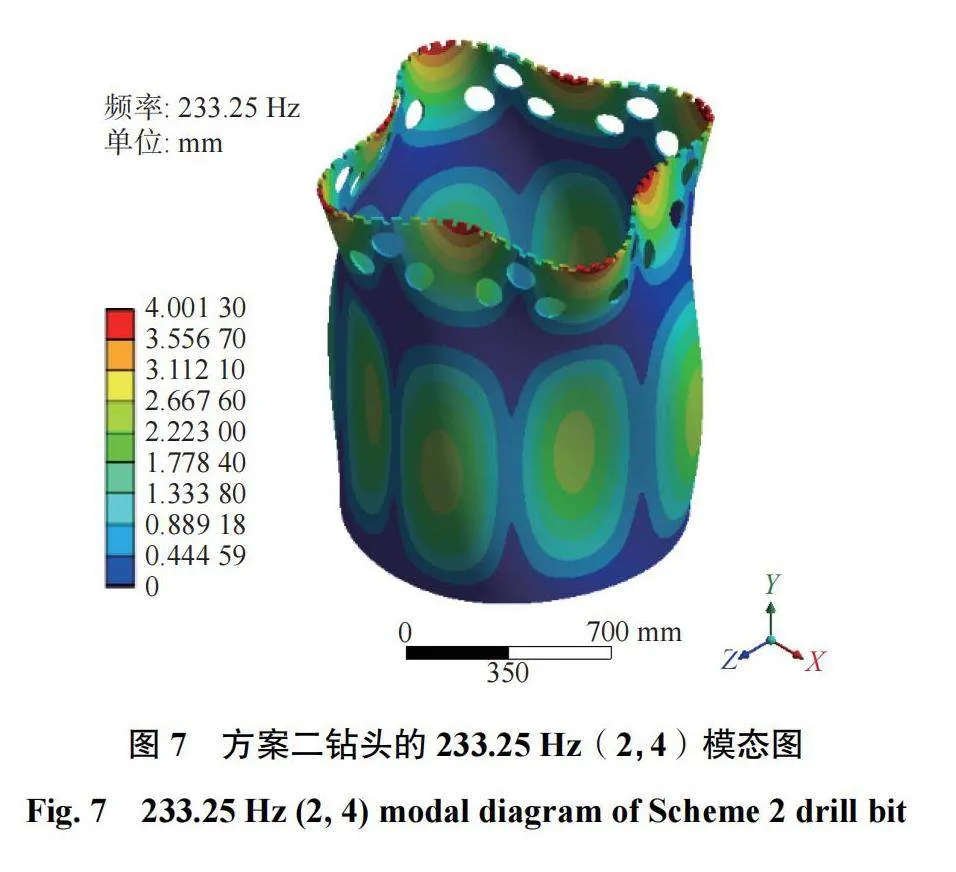

典型的固有模态是各方案钻头出现最小δ时的固有模态,方案二钻头典型的固有模态图如图7所示。由式(7)~式(9)、式(16)~式(17)求得方案二钻头后行波频率Pb=222.49Hz,Δmin=2.29Hz,共振裕度δ=1.03%。方案二避开行波共振的效果有限,是因为其仅仅在局部危险模态变形大的区域进行开孔。

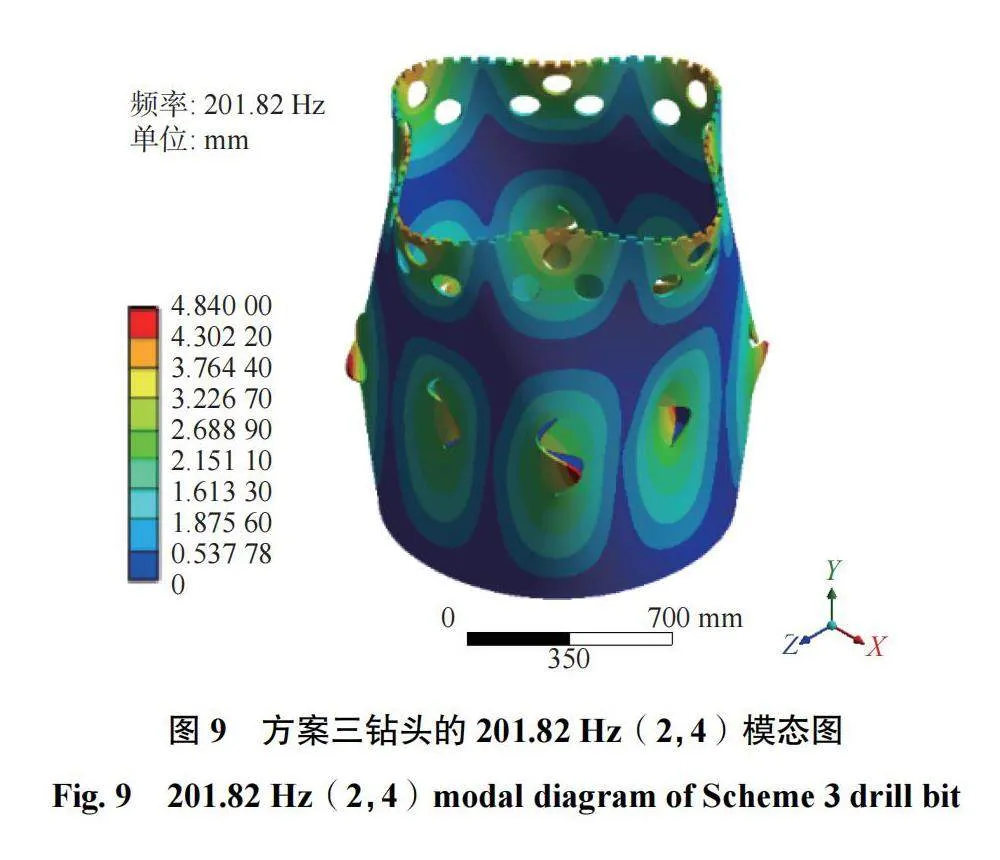

为找到最佳的开孔方案,在危险模态变形大的区域进行开孔。沿轴向的开孔数取m1=m=2,沿圆周方向的开孔数n1=2n=8,即在方案二钻头的基础上,在基体的中下部开8个S形孔,并保证全部在危险模态变形大的区域开孔,得到方案三。方案三的钻头结构如图8所示,利用有限元软件计算出方案三钻头典型的固有模态图如图9所示。

由式(7)~式(9)和式(16)~式(17)求出方案三钻头的前行波频率Pf=213.14Hz,Δmin=11.64Hz,共振裕度δ=5.18%。

方案三比方案二钻头的δ提高了4.15个百分点,表明方案三钻头避开行波共振效果良好。

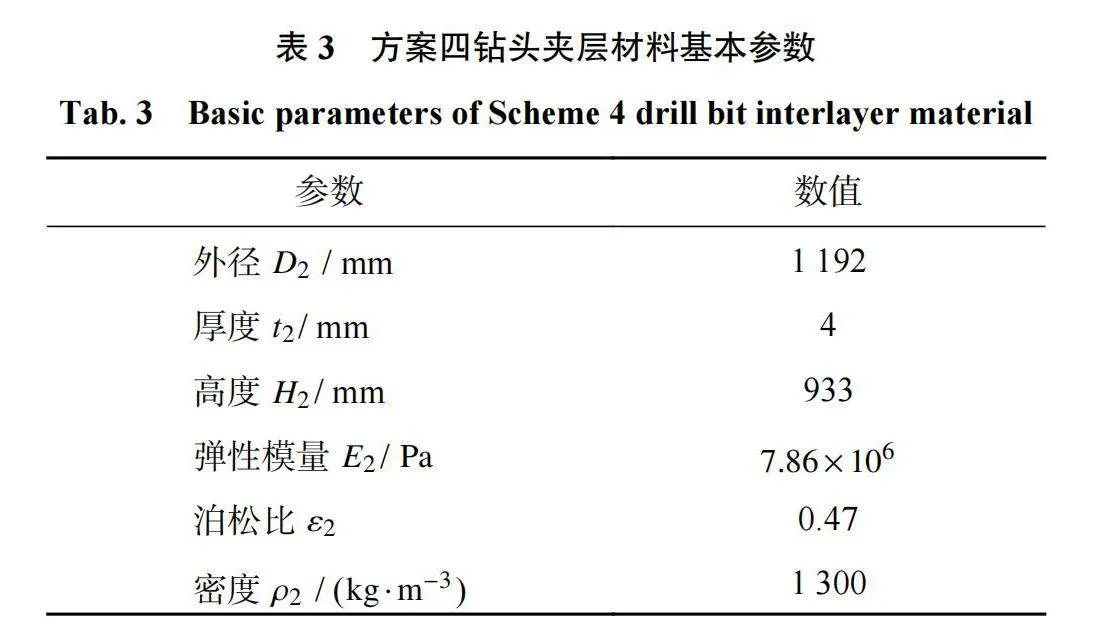

4开孔且夹层钻头的行波振动分析

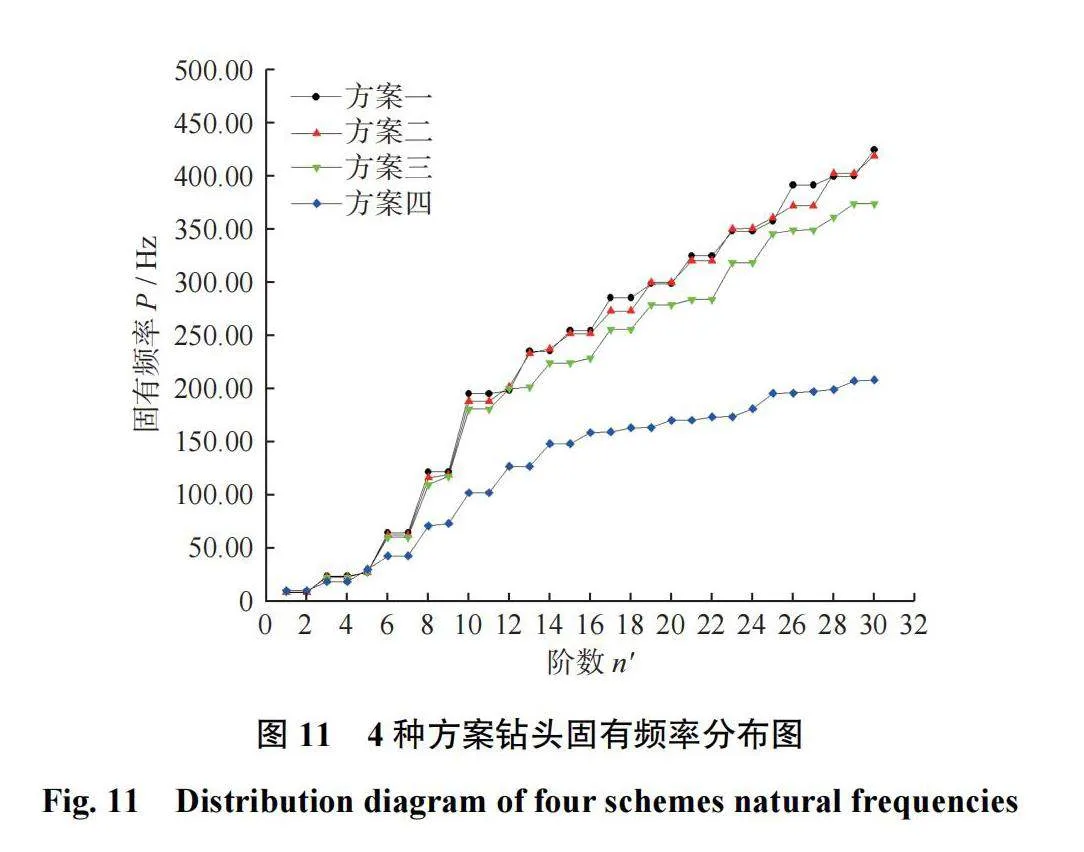

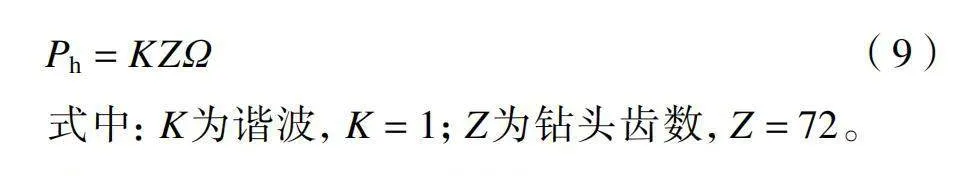

为进一步提升方案三钻头避开行波共振的效果,在开孔的基础上,采用夹层避开行波共振,而只在开孔区域添加阻尼材料减振效果有限(阻尼材料占用空间小),因此在基体内部填充阻尼材料(阻尼材料占用空间较大),达到比较理想的减振降噪效果。在方案三钻头基础上,设计了开孔且夹层的钻头方案四,其钻头结构如图10所示,夹层材料参数如表3所示。利用有限元软件计算出方案四钻头的固有频率,为比较4种方案钻头的固有频率,绘制出固有频率分布图,如图11所示。方案四钻头的典型模态如图12所示,其典型的固有模态是2个轴向波数8个圆周方向波数的模态。

图11中:方案四钻头比另外3种方案钻头的固有频率低,对应的固有模态发生变化。如方案三钻头比方案一钻头的第13阶固有频率低33.72Hz,且二者的第13阶固有模态均为2个轴向波数4个圆周方向波数的模态;方案四钻头的第13阶固有频率为127.30Hz,比方案三钻头的第13阶固有频率低74.52Hz,方案四钻头的第13阶固有模态是1个轴向波数6个圆周方向波数的模态。

在相同的模态下,方案二、方案三和方案四钻头相对于方案一钻头,其固有频率降低。这是因为方案二、方案三和方案四钻头刚度降低,导致其固有频率降低,其中方案四钻头的固有频率降低最显著。

对4种方案钻头进行行波振动分析,分析避开行波共振的效果。4种方案的行波振动计算结果如表4所示。

为更直观地比较4个方案钻头避开行波共振的效果,方案一、方案二、方案三和方案四钻头共振裕度δ的分布如图13所示。

方案四开孔且夹层钻头导致刚度降低,但共振裕度δ在4种方案中最大,δ=6.11%,比方案三钻头δ增加了0.93个百分点,避开行波共振效果最好,能进一步降低噪声。

5安装定位轮钻头的行波振动分析

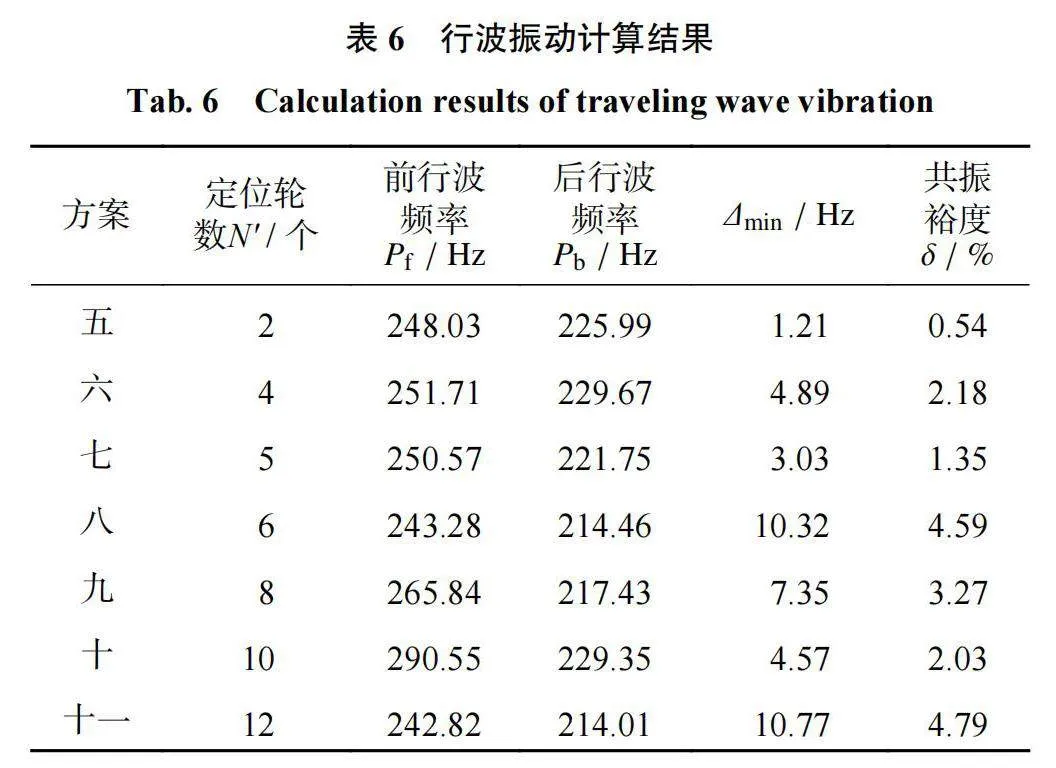

为提高孔的加工精度,在钻头周围安装定位轮,因为安装定位轮相当于增加了对钻头的约束,可提高钻头的刚度。定位轮材料为65Mn,其直径为120mm、高度为70mm,与钻头外围相切。分别在钻头周围安装2、4、5、6、8、10和12个定位轮,分别称为方案五、方案六、方案七、方案八、方案九、方案十、方案十一,另外计算了定位轮数为3、7、9、11时的钻头。以方案六为例,安装4个定位轮的钻头结构模型如图14所示。

5.1安装定位轮钻头模态分析

(1)施加约束

在标准地球重力条件(+Y轴方向,g=9806.6mm/s2)下在钻头法兰盘内圈施加固定支撑;定位轮内圈施加圆柱固定约束,考虑实际工况,圆柱内圈设置为径向固定,轴向和切向自由。

(2)网格划分

网格划分仍采用面网格划分法,锯齿和定位轮部分结构均匀,按照系统给定网格自动划分。

(3)模态分析

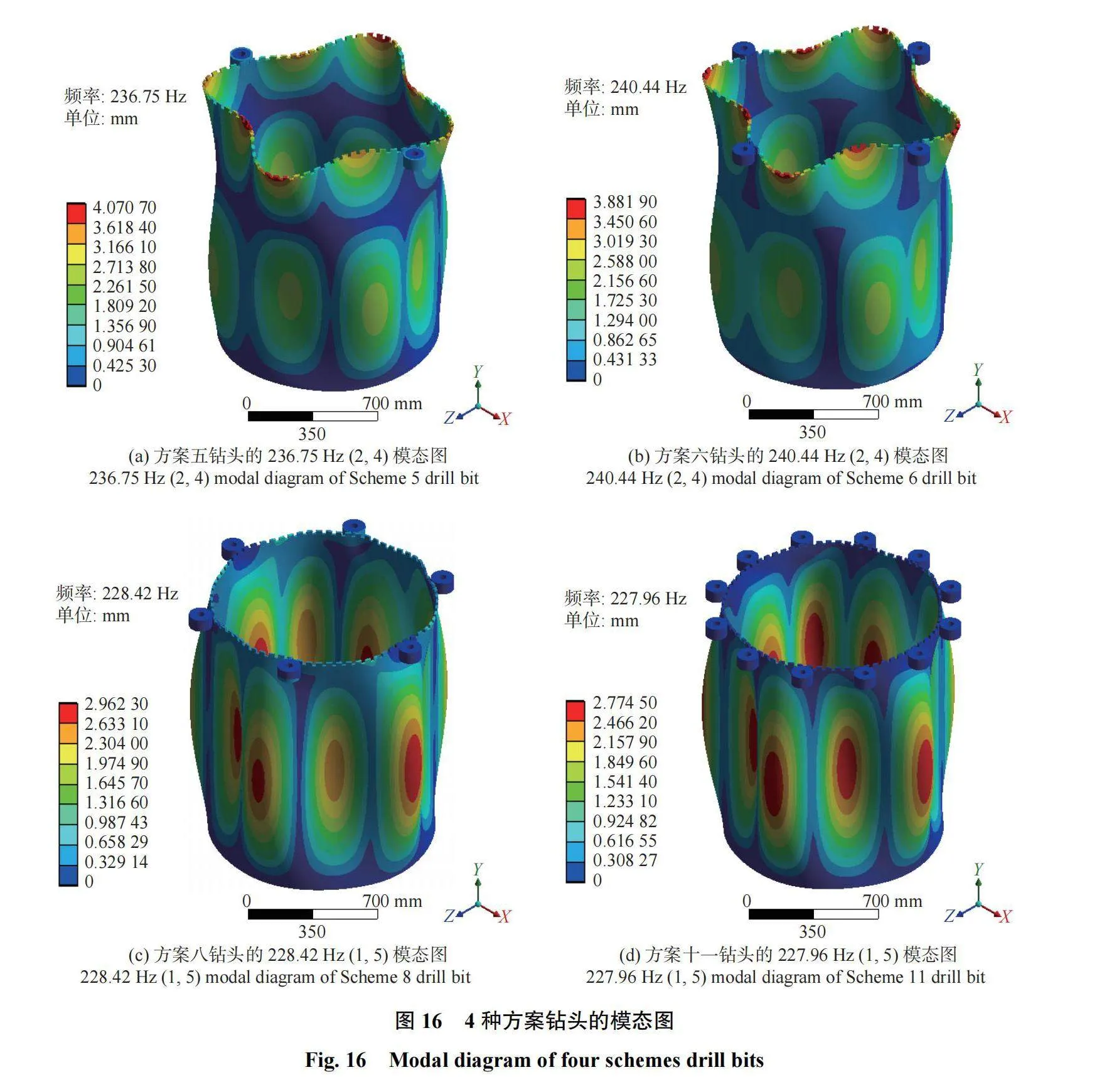

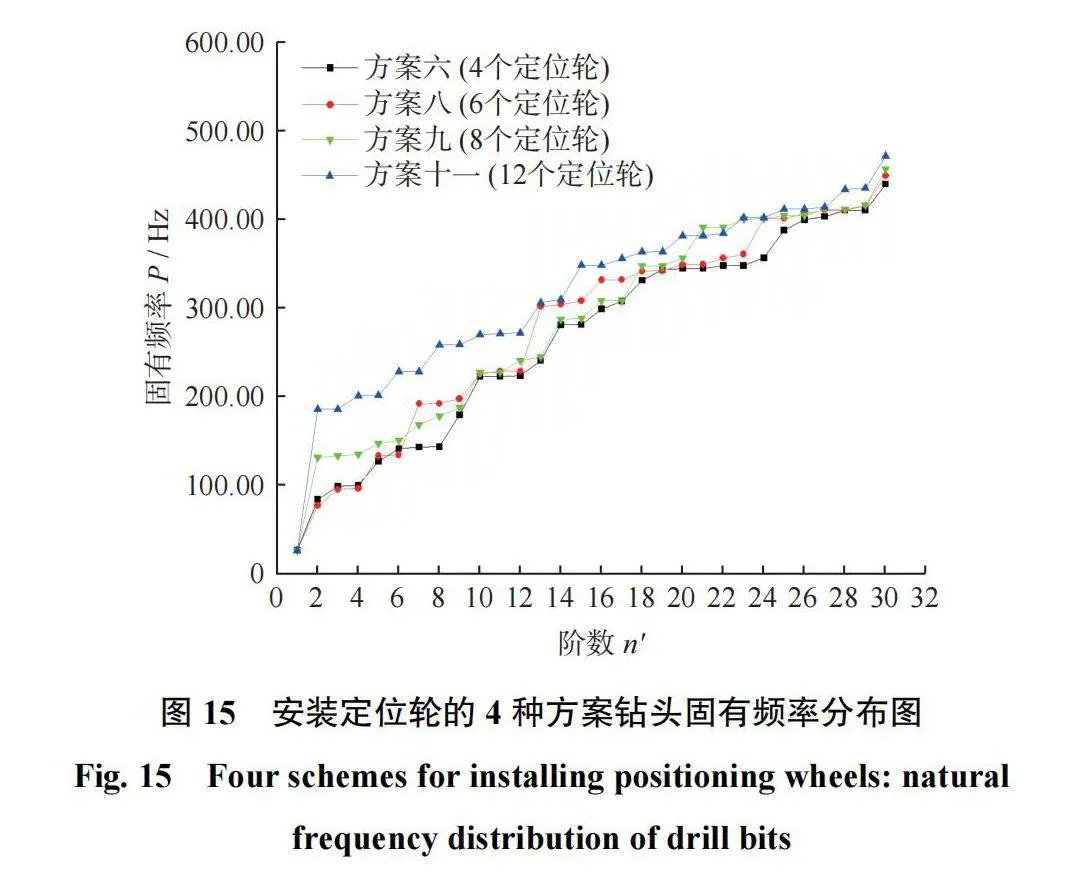

方案六、方案八、方案九、方案十一前30阶固有频率如表5所示(只列出部分模态阶数),固有频率分布如图15所示,典型的固有模态图如图16所示。

如图15所示:随着定位轮数增加,钻头的固有频率和固有模态发生变化。例如,方案六钻头第11阶固有频率为222.45Hz,第11阶固有模态是2个轴向波数4个圆周方向波数的模态;方案八钻头第11阶固有频率为228.31Hz,第11阶固有模态是1个轴向波数5个圆周方向波数的模态。

5.2定位轮数对钻头行波振动的影响

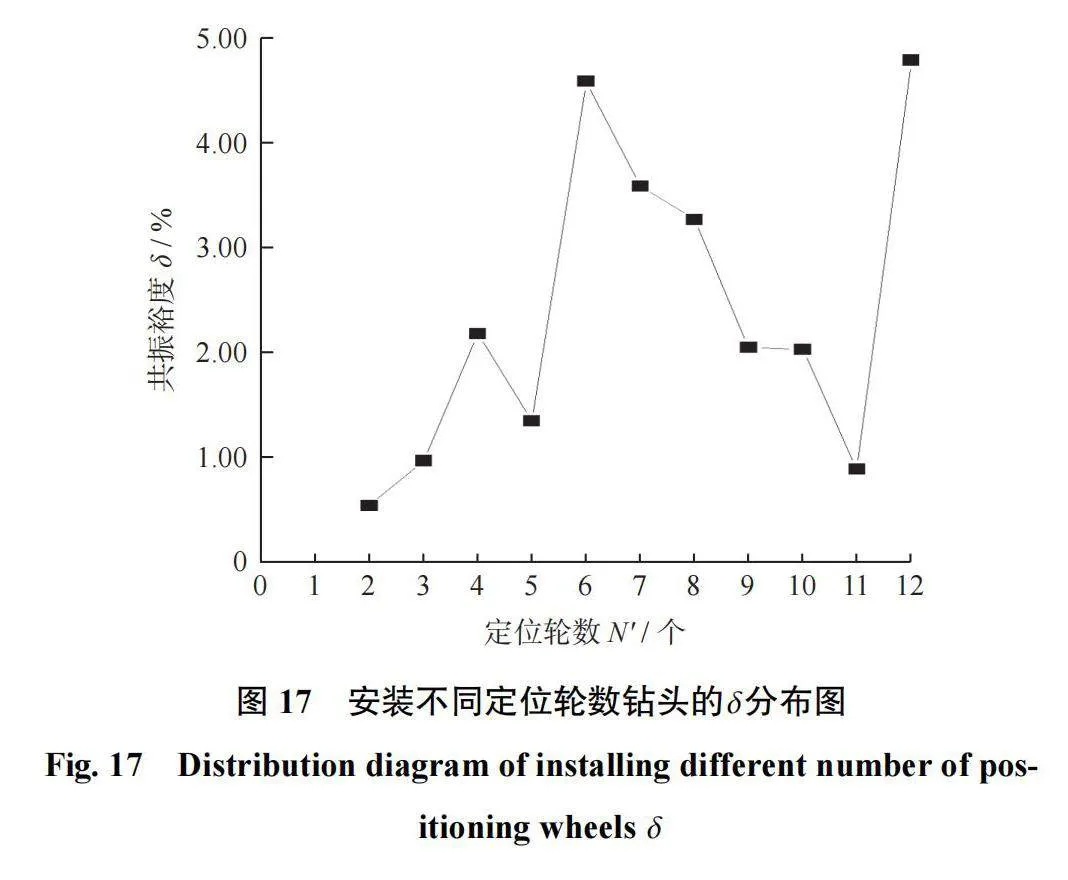

根据式(7)~式(9)、式(16)~式(17),求得安装不同数量定位轮钻头的行波振动计算结果,如表6所示。安装不同定位轮数钻头的共振裕度δ分布图(定位轮数为2~12)如图17所示。

在工程实际中,常用的安装4个定位轮钻头的共振裕度δ=2.18%,典型的固有模态是2个轴向波数4个圆周方向波数的模态。在2~12个定位轮钻头的δ中,2、3和11个定位轮钻头的共振裕度δ较小,都<1.00%;6个和12个定位轮的钻头典型的固有模态是均为1个轴向波数5个圆周方向波数的模态,其δ分别为4.59%和4.79%,比4个定位轮钻头的δ分别增加了2.41个百分点和2.61个百分点。

安装定位轮相当于增加了对钻头的约束,提高了钻头的刚度;同时,安装6个和12个定位轮的钻头相对于方案一无开孔钻头,共振裕度δ得到提升,避开行波共振效果好。

6结论

用Ansys Workbench有限元软件分别计算了无开孔、开孔、开孔且夹层和安装定位轮钻头的固有频率和固有模态,然后对其进行行波振动分析,得出以下结论:

(1)在钻切转速为187.32r/min情况下,方案一钻头的共振裕度δ=0,出现后行波共振;方案三钻头共振裕度δ=5.18%,方案三是最佳开孔设计方案。

(2)方案四钻头共振裕度δ=6.11%,避开行波共振效果最好,方案四是最合理的设计方案。

(3)在2~12个定位轮钻头的共振裕度δ中,2、3和11个定位轮钻头的δ<1.00%;6个和12个定位轮钻头的δ分别为4.59%和4.79%,避开行波共振效果好。比较安装2~12个定位轮钻头的共振裕度δ,并考虑安装方便,最后确定最佳定位轮数是6个。

参考文献:

[1]张所邦,周玉龙.金刚石薄壁钻技术的发展与展望[J].探矿工程(岩土钻掘工程),2003(S1):187-189.ZHANG Suobang,ZHOU Yulong.Development and prospect of diamond thin wall drilling technology[J].Exploration Engineering(Geotechnical Drilling Engineering),2003(S1):187-189.

[2]田永军,孙爽,张翔宇,等.金刚石圆锯片振动与噪声机理及其减振降噪技术研究综述[J].机械设计,2020,37(3):1-13.TIAN Yongjun,SUN Shuang,ZHANG Xiangyu,et al.Overview of research on vibration and noise mechanism of diamond circular saw blade and its vibration and noise reduction technology[J].Mechanical Design,2020,37(3):1-13.

[3]王婷.夹层阻尼圆锯片减振降噪研究[D].天津:河北工业大学,2013.WANG Ting.Research on vibration and noise reduction of sandwich damping circular saw blade[D].Tianjin:Hebei University of Technology,2013.

[4]赵雷,张德臣,闫春宝,等.金刚石圆锯片行波共振分析及优化[J].金刚石与磨料磨具工程,2022,42(2):240-247.ZHAO Lei,ZHANG Dechen,YAN Chunbao,et al.Traveling wave resonance analysis and optimization of diamond circular saw blade[J].Diamondamp;Abrasive Engineering,2022,42(2):240-247.

[5]鞠军伟,张进生,黄波,等.基于FEM/IBEM的金刚石圆锯片振动噪声及其频谱分析[J].工具技术,2015,49(9):28-32.JU Junwei,ZHANG Jinsheng,HUANG Bo,et al.Vibration noise and its spectrum analysis of diamond circular saw blade based on FEM/IBEM[J].Tool Technology,2015,49(9):28-32.

[6]王宇,夏鑫,杨志宏,等.高转速硬涂层阻尼薄壁圆柱壳的行波共振特性研究[J].振动与冲击,2021,40(13):73-81.WANG Yu,XIA Xin,YANG Zhihong,et al.Study on traveling wave resonance characteristics of high speed hard coated damping thin-wall cylindrical shells[J].Vibration and Shock,2021,40(13):73-81.

[7]王宇,谷月,李昌,等.黏弹性层合悬臂薄壁圆柱壳的模态特性研究[J].力学与实践,2015,37(3):344-349.WANG Yu,GU Yue,LI Chang,et al.Study on modal characteristics of viscoelastic laminated cantilever thin-wall cylindrical shells[J].Mechanics and Practice,2015,37(3):344-349.

[8]孙传涛,张德臣,代爽.圆孔锯锯片的模态分析[J].辽宁科技大学学报,2015(5):358-362.SUN Chuantao,ZHANG Dechen,DAI Shuang.Modal analysis of circular saw blade[J].Journal of Liaoning University of Science and Technology,2015(5):358-362.

[9]SAITO T,INOUE M,ENDO M.Vibration analysis of rotating general axisymmetric shells[J].Transactions of the Japan Society of Mechanical Engineers,1993,52(5):1343-1349.

[10]SAITO T,ENDO M.Vibration of rotating cylindrical shells[J].Bulletin of Jsme,1986,52(2):718-723.

[11]ROBERT BOSCH GMBH.Cylindrical drilling body for hole sawing:CN201410087831.7[P].2014-09-17.

作者简介

通信作者:张德臣,男,1964年生,教授。主要研究方向:机械动力学及其结构优化。

E-mail:zhang1964ab@163.com

(编辑:李利娟)

Analysis and optimization of traveling wave vibration of large diamond thin-wall drill bits

LIU Xingdong,ZHANG Dechen,WANG Yubo,GAO Xianyi,MA Guoqing

(School of Mechanical Engineering and Automation,University of Science and Technology Liaoning,Anshan 114051,Liaoning,China)

Abstract Objectives:To reduce the vibration and noise generated by thin-walled drill bits during the drilling and cut-ting process,various designs of thin-walled drill bits were studied,including conventional thin-walled drill bits,open-hole thin-walled drill bits,open-hole and interlayer thin-walled drill bits,and thin-walled drill bits with positioning wheel.The reasons for vibration and noise reduction of thin-walled drill bits in different schemes were analyzed at athe-oretical level.A new scheme for thin-walled drill bits was proposed,which exhibited good vibration reduction effects,protected the hearing of thin-walled drill bit operators,and complied with China's environmental indicators for workers.Methods:Modal analysis and traveling wave vibration analysis of thin-walled drill bits were performed using Work-bench software to study the effects of different thin-walled drill bit designs on traveling wave vibration.First,a solid work model of the thin-walled drill bit was imported into Workbench software and meshed.The inner hole of the thin-walled drill bit was constrained(cantilever type),and the first 30-order modes of the thin-walled drill bit were calcu-lated under standard earth gravity.Using traveling wave vibration theory,the δvalue of the resonance margin of the thin-walled drill bit in different schemes was calculated to determine the effectiveness of avoiding traveling wave resonance.Results:At adrilling speed of 187.32 r/min,the conventional thin-walled drill bit had aδ value of 0,leading to rear traveling wave resonance.The opening of 8 groups of round holes and 8 S-hole thin-walled drill bits had aδ value of5.18%,which was the best opening design scheme.Further interlayering the thin-walled drill bit resulted in aδ value of6.11%,showing the best effect in avoiding traveling wave resonance.In the δwhere 2 to 12 positioning wheels thin-walled drill bits were installed,the δof 2,3 and 11 positioning wheels thin-walled drill bits was less than 1.00%,effect-ively avoiding traveling wave resonance.Conclusions:Thin-walled drill bits with traveling wave resonance will pro-duce strong vibration and noise.Reducing the deformation of the thin-walled drill bit increases the δvalue,leading to better vibration and noise reduction.To ensure the precision of the drilled hole,the positioning theory was applied to the thin-walled drill bit.When comparing δvalues for drill bits with 2 to 12 positioning wheels,the designs with 6 and 12positioning wheels had larger δvalues and better vibration damping effects.Considering installation convenience,6 pos-itioning wheels were determined to be the optimal number,providing atheoretical basis for reasonable determination of the number of positioning wheels.

Key words diamond thin-wall drill bits;opening and interlayer;positioning wheel;traveling wave vibration