研磨压力对聚晶金刚石表面质量的影响

2024-01-01孙国栋李维翠胡晋昭李树强黄树涛

摘要 使用金刚石平磨盘对聚晶金刚石(polycrystalline diamond,PCD)复合片的金刚石层进行高速研磨实验,研究研磨压力对PCD研磨去除率、表面粗糙度和表面形貌的影响。结果表明:当研磨压力为0.10~0.18MPa时,随着研磨压力的增大,PCD的研磨去除率增大,表面粗糙度减小。PCD研磨表面缺陷主要包括沿晶破碎、微小凹坑、机械划痕、微裂纹等,且随着研磨压力增大,研磨表面平滑面积扩大,机械划痕变小。

关键词 聚晶金刚石;高速研磨;研磨压力;材料去除率;表面质量

中图分类号 TG580.1 文献标志码 A

文章编号 1006-852X(2024)04-0528-06

DOI码 10.13394/j.cnki.jgszz.2023.0036

收稿日期 2023-02-22 修回日期 2023-05-03

聚晶金刚石(polycrystalline diamond,PCD)复合片是由金刚石微颗粒与金属黏结剂(含钴、镍等金属)在高温高压下烧结在硬质合金衬底上的晶粒交错的聚晶体复合超硬材料[1-2]。PCD在硬度、耐磨性方面接近天然金刚石,且具有各向同性,抗冲击韧性强,在超硬材料刀具等制造领域被广泛应用[3-4]。应用PCD时,一般需对其表面进行精密加工,但PCD的高硬度、高耐磨性[5-6]使得PCD的表面精密加工一直是一个难题,国内外对其进行了较多的研究。

邓福铭等[7]用电火花与金刚石砂轮研磨2种工艺对PCD表面进行加工,并对比加工后PCD的表面形貌、表层组织及结构,研究表明金刚石砂轮研磨更适合PCD的表面加工。LIU等[8]通过研究金刚石砂轮结构、结合剂类型和磨粒粒度对PCD复合片研磨质量的影响,认为选用金刚石砂轮研磨PCD复合片最为合适。李嫚[9-11]等用金刚石砂轮研磨PCD,通过对比PCD研磨前后的表面微观形貌,对PCD的材料去除机理进行了研究。邓朝晖等[12]通过对PCD复合片进行金刚石砂轮精密平面磨削,对PCD材料去除机理进行了研究,去除方式包括磨粒的机械磨耗、破碎作用和热物理、热化学作用等方式。BERGS等[13]通过研究PCD研磨后的表面形貌,认为研磨过程中同时存在脆性去除和塑性去除。王森[14]通过观察PCD刀具的后刀面表面形貌,分析研磨过程中PCD去除机理主要为微细破碎、沿晶破碎、热化学反应、刻划作用与滑擦作用。魏杰等[1]通过研磨抛光PCD,研究了不同负载下砂轮、夹具、PCD的温度变化对抛光效率的影响,并得到PCD抛光效率较高的负载范围。李嫚等[15]通过用金刚石砂轮研磨PCD,研究了研磨速度v S对PCD材料去除机理的影响。PCD高速磨削时,材料去除方式以热化学去除、机械热去除及沿晶疲劳脆性去除为主。

研磨速度和研磨压力是影响研磨质量和效率的2个重要因素。目前,金刚石砂轮选取的研磨速度v S一般为3.0~30.0 m/s[13,15],属于中低速度。本研究中选取v Sgt;40.0 m/s的较高研磨速度,研究研磨压力对PCD研磨去除率、表面粗糙度及表面形貌的影响,以获得较高的加工表面质量,同时提升加工效率。

1实验条件与方法

1.1实验条件

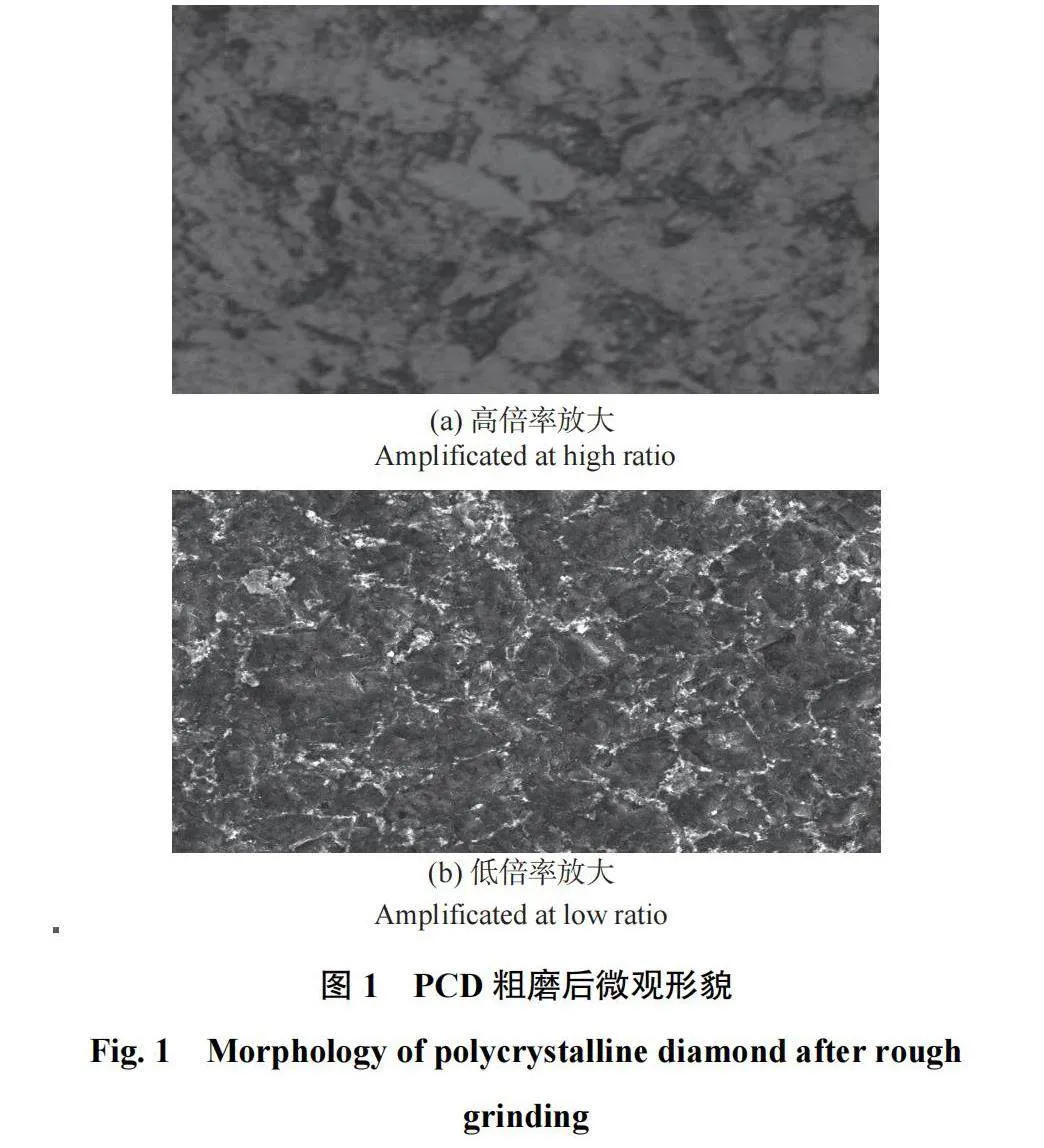

PCD复合片直径为13 mm、厚度为2 mm,复合片上的金刚石层厚度约为1 mm。PCD复合片成品表面中心有凹陷,使用高精度平面磨床对其进行粗加工取平,粗加工后的试样表面粗糙度R a为0.130 μm,粗加工后的试样表面形貌如图1所示。从图1a中可以观察到PCD表面较粗糙,存在间隙、凹坑。图1b中, 金刚石晶粒间D-D结合界面生长弥合完好,可清楚看到白色金属钴遍布晶粒间。

高速研磨实验机如图2所示。使用电主轴驱动平磨盘,最高转速为5000 r/min。高速研磨加工PCD复合片的原理如图3所示。研磨盘选用直径为255 mm、磨料尺寸为0.5~40.0 μm(粒度代号为W5)的金刚石平磨盘。

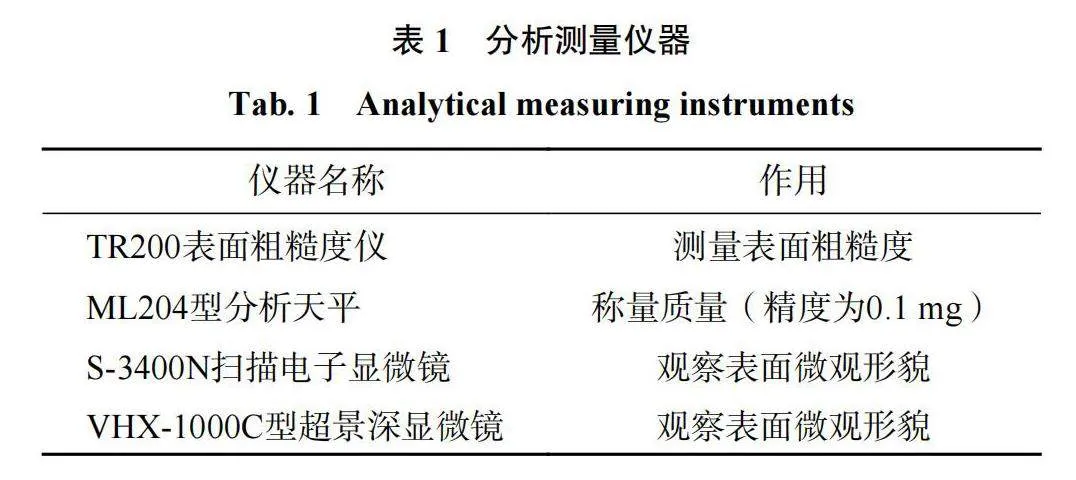

研磨时间为20 min。实验中使用到的分析测量仪器如表1所示。在称量研磨前后的PCD复合片质量之前,使用乙醇对试件进行清洗。

1.2实验方法

在进行实验前,首先使用百分表校正平磨盘的平行度,同时使用修整器对平磨盘进行修整,使其始终保持锋利状态。修整后的金刚石平磨盘的磨粒近似带锋利切削刃的微小切刀。PCD复合片被压力调整装置固定在高速研磨机上,PCD复合片的金刚石层与平磨盘紧密接触,通过压力调整装置改变实验时加载的研磨压力的大小。

采用单因素实验法,选用的金刚石平磨盘的磨料粒度为W5,研磨速度为43.3 m/s,研磨时间为20 min。研磨压力分别设定为0.10、0.12、0.14、0.16、0.18 MPa。在不使用冷却液进行干式高速研磨的情况下,通过改变研磨压力的大小,研究PCD研磨去除率、表面质量(包括表面粗糙度及表面形貌)的变化规律。

2实验结果与分析

2.1研磨压力对PCD研磨去除率的影响

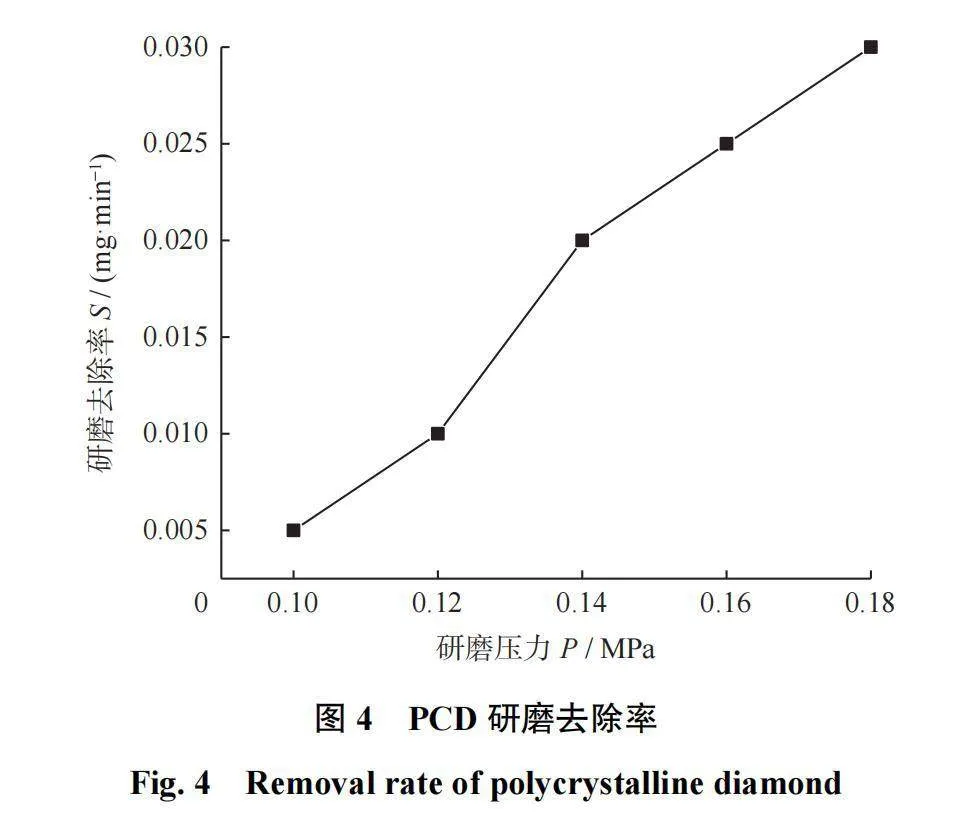

研磨压力对PCD研磨去除率的影响如图4所示。由图4可知,PCD研磨去除率随研磨压力的增大而明显增大。当研磨压力从0.10 MPa增大到0.18 MPa时,研磨去除率从0.005 mg/min增大到0.030 mg/min。当高速研磨时,参与磨削的金刚石磨粒的定向线速度升高,同时PCD的微切削速度升高。随着转速大幅提高,单位时间内金刚石磨粒与PCD的接触频率大幅提高,碰撞次数也大幅增多,磨粒的自更新速度加快,平磨盘自修整能力增强,始终保持较锋利的状态,使得PCD被高效去除。另外,随着研磨压力的增大,参与磨削的磨粒受到的压力也逐渐增大,对PCD的耕犁、刻划作用增强。同时研磨压力的增大会增大PCD复合片的金刚石层与平磨盘的摩擦力,所产生的大量摩擦 热使得PCD与平磨盘接触面间的温度升高。张建华等[16]发现当金刚石砂轮研磨速度提高至30.0 m/s时,PCD磨削区域温度可高达900℃。在高温作用下PCD中的金属触媒钴具有较高的化学活性,在空气中700℃时便可促使金刚石发生氧化和石墨化[17]。因此,PCD在高速研磨时产生的热量会促使金刚石晶粒发生氧化、石墨化,产生的软化层随即被快速去除。因此,高速研磨PCD时研磨去除率随研磨压力的增大而明显增大。

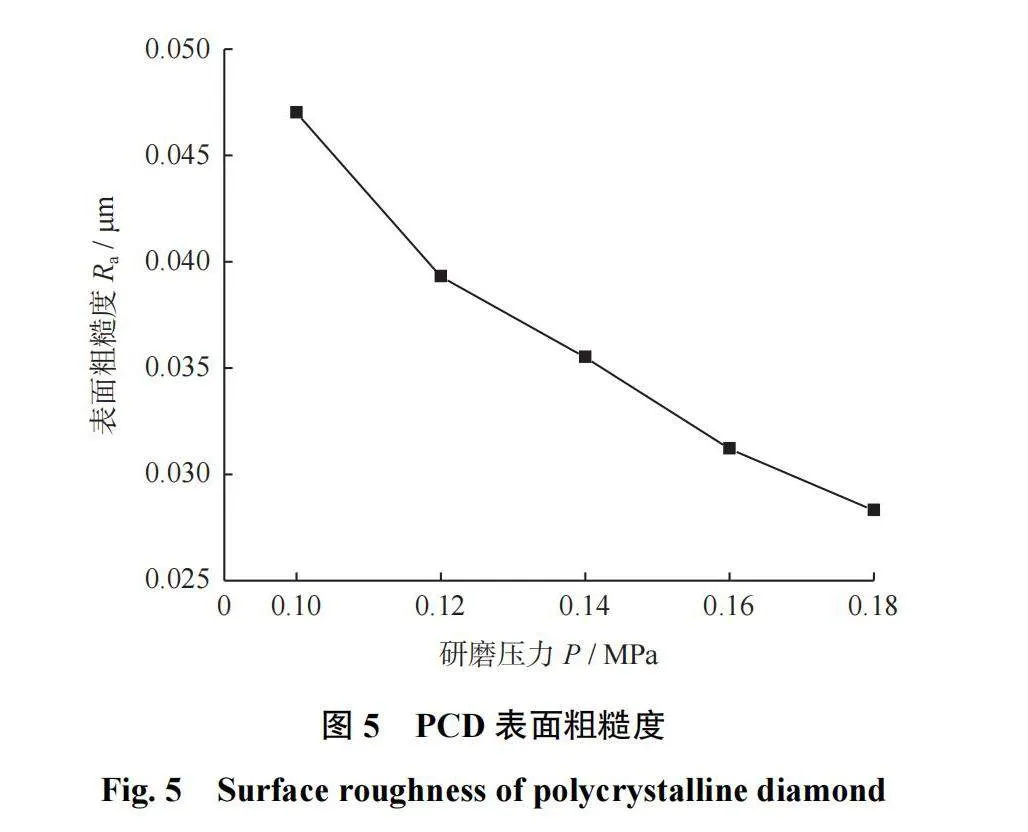

2.2研磨压力对PCD表面粗糙度的影响

研磨压力对PCD表面粗糙度的影响如图5所示。由图5可知,PCD表面粗糙度随研磨压力增大而下降,研磨压力从0.10 MPa增大到0.18 MPa时,研磨表面粗糙度R a降低了约0.020 μm。

当研磨压力较小时,PCD与平磨盘的实际接触面积相对较小,只有较突出的金刚石磨粒参与到材料的去除过程中。参与研磨的金刚石磨粒近似带切削刃的微小切刀,在PCD表面留下较深的划痕,划痕两侧产生隆起,导致其表面粗糙度较大。研磨压力增大,使得磨粒在平磨盘基体中出现破碎,从而导致磨粒对PCD的切入深度变小;研磨压力增大使PCD与平磨盘的实际接触面积增大,除了原本突出的磨粒参与磨削外,平磨盘中突出较低的磨粒也开始参与研磨,且在较大研磨压力作用下,突出较高的磨粒发生破碎,降低了磨削深度,把前期留下的较深的划痕以及划痕两侧隆起的变形部分磨掉,从而降低PCD表面粗糙度。同时,随着研磨压力增大,PCD与平磨盘之间实际接触面积增大,使得双方接触面的滑动摩擦加剧,由摩擦产生的大量热量聚集在PCD表面。采用干研磨导致接触区内产生的热量无法及时散发出去,使实际接触点的温度升高,加剧了PCD表面的热化学反应,热化学及机械热去除的作用程度加大,使PCD表面变得平滑,表面粗糙度下降。

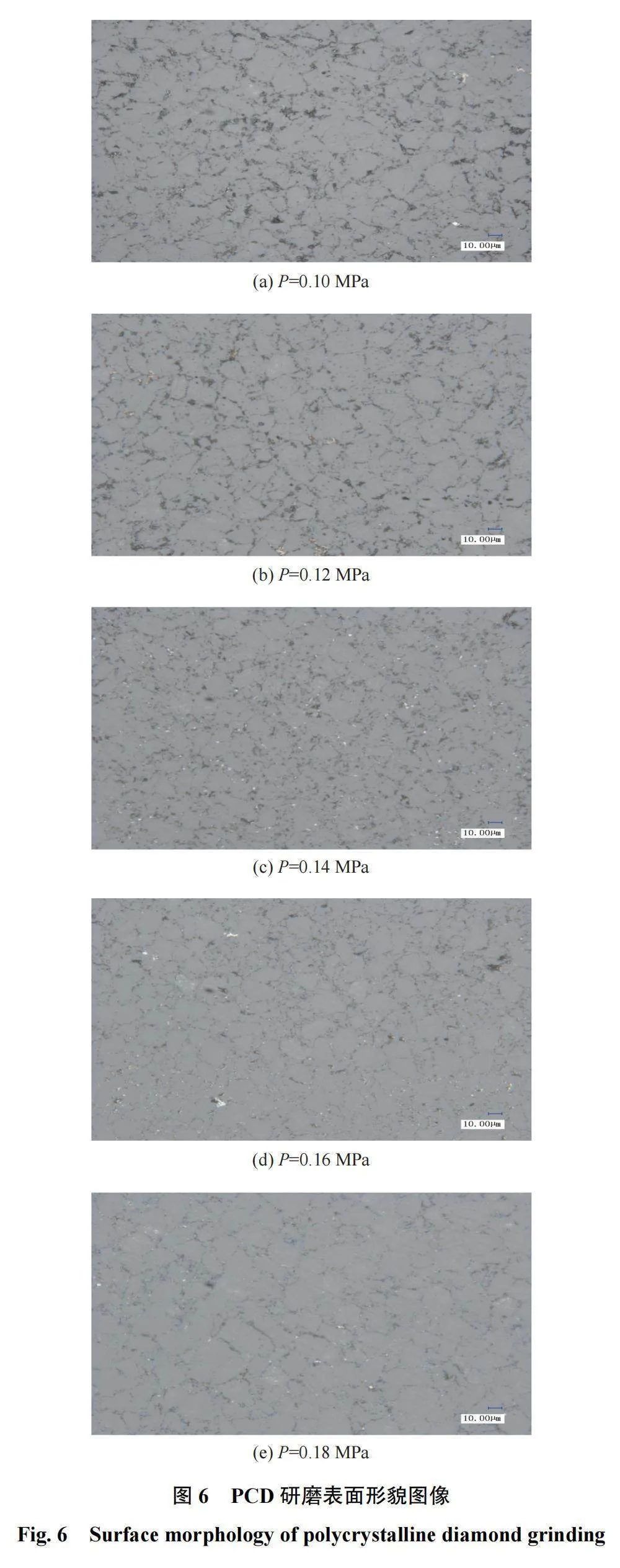

2.3研磨压力对PDC表面形貌的影响

不同研磨压力下PCD研磨表面超景深三维形貌图像如图6所示。

如图6a所示,当研磨压力较小时,PCD表面凹坑以及纵横交错的间隙裂缝较多,但也存在较小面积的平滑区。如图6b、图6c、图6d所示,随着研磨压力增大,PCD表面平滑面积也开始扩展,凹坑以及间隙裂纹减少。如图6e所示,当研磨压力达到0.18 MPa时,PCD表面基本不存在明显的凹坑,只存在少量间隙裂纹。

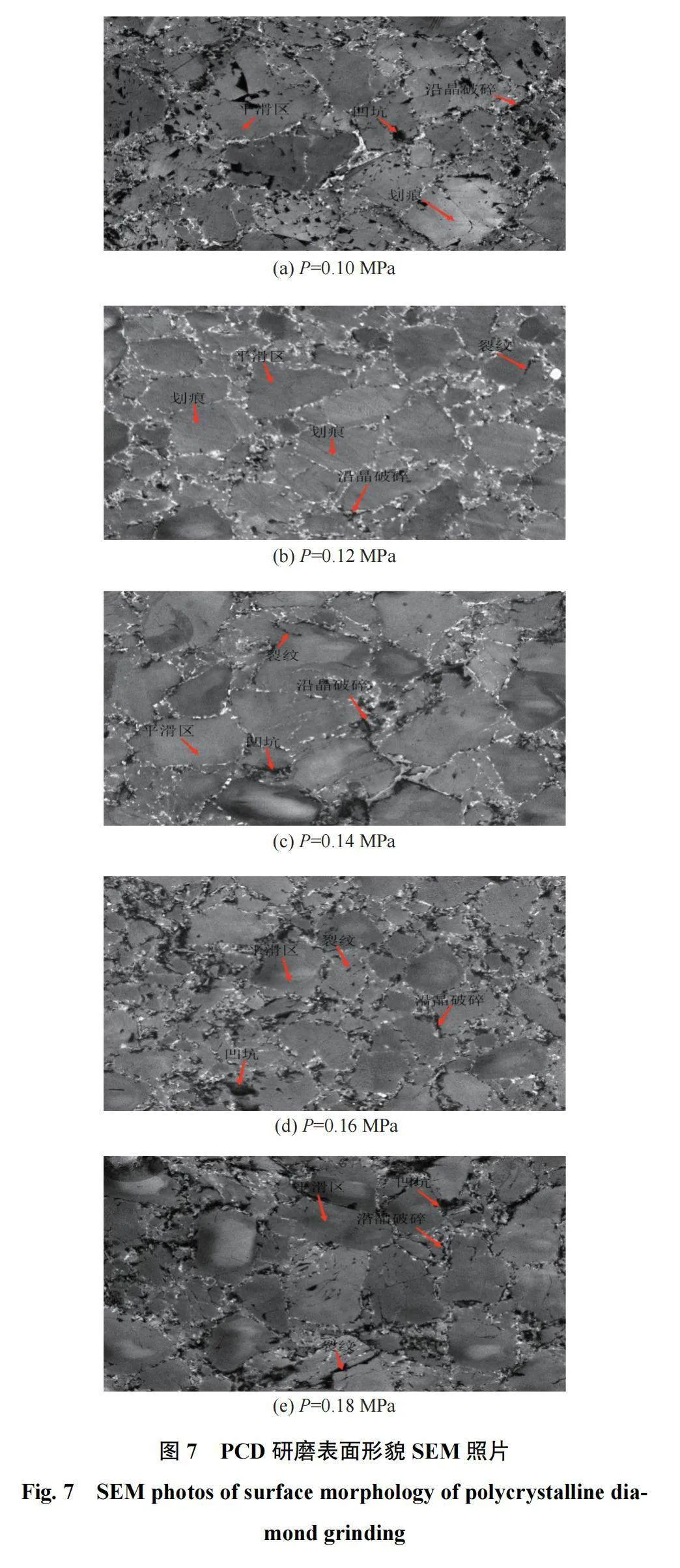

采用扫描电子显微镜进一步观察PCD研磨表面,得到如图7所示的不同研磨压力下PCD研磨表面的SEM照片。

在高速研磨时,PCD的研磨去除方式包括磨粒的机械去除、机械热去除和热化学去除。由图7可知,PCD研磨表面除了有大量的平滑区,还存在着明显的沿晶破碎、微小凹坑、机械划痕、微裂纹等缺陷。凹坑以及间隙裂纹多分布在晶界附近,裂纹具有向晶粒内部蔓延的趋势。高速研磨时,金刚石平磨盘上的金刚石磨粒不断碰撞PCD表面,由于在PCD烧结时使用了大量的触媒钴,因此晶界处有大量的钴,金刚石和触媒钴的弹性模量、热膨胀系数及硬度相差很大,晶界处成为产生裂纹的源头。在平磨盘磨粒较大载荷的不断冲击作用下,晶界处开始产生裂纹,并在磨粒的连续冲击下扩展,使得金刚石晶粒发生沿晶破碎,最终在PCD表面形成凹坑以及纵横交错的间隙裂纹。在研磨交变应力及PCD内应力的共同作用下,这些缺陷会成为研磨中的天然裂纹源。随着研磨压力的逐渐增大,裂纹两侧在循环研磨交变应力作用下发生相互挤压产生破碎进而使得裂纹变宽,同时又诱发新的裂纹沿原有裂纹两侧扩展,使得裂纹在晶粒中逐渐扩展开来。由图7还可看出,PCD晶粒研磨表面存在明显的机械划痕。这是因为平磨盘中金刚石的各向异性及无序取向的特点,导致研磨时必然会出现金刚石磨粒的硬度大于PCD中金刚石晶粒硬度的情况。比较不同研磨压力下PCD研磨表面SEM照片得出,研磨压力较小时,研磨表面的机械划痕更明显,这主要是由于平磨盘中突出的金刚石磨粒在研磨压力较小时不易破碎,磨粒刻划深度较大。

3结论

本研究中,通过实验分析了高速研磨时研磨压力对PCD研磨去除率、表面粗糙度及表面形貌的影响规律。具体结论如下:

(1)PCD研磨去除率受研磨压力的影响较大,并随研磨压力的增大而增大;

(2)PCD表面粗糙度随着研磨压力的增大逐渐降低;

(3)PCD研磨表面缺陷主要包括沿晶破碎、微小凹坑、机械划痕、微裂纹等。且随着研磨压力增大,研磨表面平滑面积扩大、机械划痕变小。

参考文献:

[1]魏杰,张国威,李彦涛.聚晶金刚石表面研磨抛光试验研究[J].超硬材料工程,2019,31(2):18-21.WEI Jie,ZHANG Guowei,LI Yantao.Experimental study on grinding and polishing surfaces of polycrystalline diamond[J].Superhard Material Engineering,2019,31(2):18-21.

[2]贾志新,张凯悦,王津.聚晶金刚石的混铁粉电火花加工方法研究[J].中国机械工程,2023,34(22):2684-2692.JIA Zhixin,ZHANG Kaiyue,WANG Jin.Study on EDM of PCD by mixing iron powders[J].China Mechanical Engineering,2023,34(22):2684-2692.

[3]王建武,陈学兵,黄金刚,等.聚晶金刚石复合片激光抛光工艺研究[J].制造技术与机床,2022(4):43-49.WANG Jianwu,CHEN Xuebing,HUANG Jingang,et al.Research on laser polishing process of polycrystalline diamond composite sheet[J].Manufacturing Technologyamp;Machine Tool,2022(4):43-49.

[4]赵军,陈怀亮,赵爽之,等.聚晶金刚石拉丝模高效研磨工艺及参数优化研究[J].超硬材料工程,2022,34(6):25-29.ZHAO Jun,CHEN Huailiang,ZHAO Shuangzhi,et al.Study on high efficiency grinding process and parameters optimization for polycrystalline diamond wire drawing die[J].Superhard Material Engineering,2022,34(6):25-29.

[5]BERGS T,MUELLER U,VITS F,et al.Tribological conditions in grinding of polycrystalline diamond[J].Diamond and Related Materials,2020,108:107930.

[6]崔其旺,王燕青,杨胜强.干式电火花接触式加工聚晶金刚石试验研究[J].现代制造工程,2022(8):10-17.CUI Qiwang,WANG Yanqing,YANG Shengqiang.Experimental research on dry-type EDM contact machining of polycrystalline diamond[J].Modern Manufacturing Engineering,2022(8):10-17.

[7]邓福铭,张黎燕,邓雯丽,等.聚晶金刚石表面加工质量对比试验研究[J].金刚石与磨料磨具工程,2019,39(5):33-38.DENG Fuming,ZHANG Liyan,DENG Wenli,et al.Comparative experimental study of machining quality of polycrystalline diamond[J].

[8]Diamondamp;Abrasives Engineering,2019,39(5):33-38.LIU YK,TSO PL.The optimal diamond wheels for grinding diamond tools[J].The International Journal of Advanced Manufacturing Technology,2003,22(5/6):396-400.

[9]李嫚,张弘弢.聚晶金刚石研磨工艺及机理研究[J].工具技术,2001(1):10-12.LI Man,ZHANG Hongtao.Study on lapping technology and mechanism of polycrystalline diamond[J].Tool Engineering,2001(1):10-12.

[10]贾乾忠,李嫚,张弘弢,等.聚晶金刚石复合片非脆性去除磨削机理研究[J].大连理工大学学报,2015,55(3):281-285.JIA Qianzhong,LI Man,ZHANG Hongtao,et al.Study of non-brittle removal mechanism in grinding of polycrystalline diamond compact[J].Journal of Dalian University of Technology,2015,55(3):281-285.

[11]李嫚,贾乾忠,张弘弢,等.基于表面微观形貌的聚晶金刚石脆性去除机理研究[J].机械工程学报,2014,50(13):202-206.LI Man,JIA Qianzhong,ZHANG Hongtao,et al.Study on brittle re-moval mechanism of polycrystalline diamond based on surface micro-morphology[J].Journal of Mechanical Engineering,2014,50(13):202-206.

[12]邓朝晖,安磊,胡中伟.聚晶金刚石复合片磨削试验研究[J].金刚石与磨料磨具工程,2007(6):31-33.DENG Zhaohui,AN Lei,HU Zhongwei.Grinding experimental res-earch of PCD[J].Diamondamp;Abrasives Engineering,2007(6):31-33.

[13]BERGS T,MÜLLER U,VITS F,et al.Grinding wheel wear and material removal mechanisms during grinding of polycrystalline diamond[J].Procedia CIRP,2020,93:1520-1525.

[14]王森.聚晶金刚石刀具研磨质量及去除机理研究[D].大连:大连理工大学,2022.WANG Sen.Research on grinding quality and removal mechanism of polycrystalline diamond tools[D].Dalian:Dalian University of Technology,2022.

[15]李嫚,张弘弢,刘峰斌.聚晶金刚石最佳磨削速度的实验研究[J].工具技术,2002(36):10-12.LI Man,ZHANG Hongtao,LIU Fengbin.Experimental research on optimum grinding speed for PCD[J].Tool Engineering,2002(36):10-12.

[16]张建华,艾兴.金刚石砂轮磨削加工聚晶金刚石的机理[J].山东工业大学学报,1993,23(3):6-14.ZHANG Jianhua,AI Xing.Grinding mechanism of polycrystalline diamond with diamond wheel[J].Journal of Shandong Polytechnic University,1993,23(3):6-14.

[17]DENG J,HUI Z,WU Z,et al.Friction and wear behavior of polycrystalline diamond at temperatures up to 700℃[J].International Journal of Refractory Metalsamp;Hard Materials,2011,29(5):631-638.

作者简介

通信作者:黄树涛,男,1964年生,教授。主要研究方向:难加工材料与复合材料的高效精密加工。

E-mail:syithst@163.com

(编辑:赵兴昊)

Effect of lapping pressure on surface quality of polycrystalline diamond

SUN Guodong1,LI Weicui 1,HU Jinzhao 1,LI Shuqiang 1,HUANG Shutao 2

(1.Shandong Institute of Scientific and Technical Information,Jinan 250101,China)

(2.Shenyang Ligong University,Shenyang 110159,China)

Abstract Objectives:Polycrystalline diamond(PCD),as asuperhard material with high hardness,high wear resist-ance,and good impact toughness,has awide range of applications in fields such as cutting tools for superhard materials.However,due to its high hardness,the precision surface processing of PCD has always been atechnical challenge.This paper aims to study the influence of lapping pressure on the surface quality of PCD,particularly focusing on the materi-al removal rate,surface roughness,and changes in surface morphology under high-speed grinding conditions.Methods:The experiment adopts asingle-factor test method,keeping the abrasive particle size W5 of the diamond flat grinding disc and the lapping speed of 43.3 m/s constant,while varying the lapping pressure(from 0.10 MPa to 0.18 MPa)to study its impact on the material removal rate,the surface roughness,and the surface morphology of polycrystalline dia-mond material.The experimental material is aϕ13 mm×2 mm polycrystalline diamond composite sheet with adia-mond layer thickness of approximately 1 mm.The experimental apparatus is ahigh-speed grinding testing machine,which uses an electric spindle to drive the diamond flat grinding disc,with alapping time of 20 minutes.The lapping process is conducted without the use of coolant to avoid its influence on the experimental results.Results:The experi-mental results indicate that the lapping pressure has asignificant impact on the material removal rate of PCD.As the lapping pressure increases from 0.10 MPa to 0.18 MPa,the lapping removal rate increases from 0.005 mg/min to 0.030mg/min,indicating that an increase in lapping pressure significantly improves material removal efficiency.The influ-ence of lapping pressure on the surface roughness of PCD is also significant.With an increase in lapping pressure,the surface roughness gradually decreases,reducing from ahigher value at 0.10 MPa to alower value at 0.18 MPa,with a roughness Ra reduction of approximately 0.020 μm.The impact of lapping pressure on the surface morphology of PCD is manifested by areduction in surface defects and an expansion of smooth areas.At lower lapping pressures,the sur-face exhibits numerous pits,interstitial cracks,and mechanical scratches.As the lapping pressure increases,the number of these defects gradually decrease,and smooth areas gradually expand.Scanning electron microscope observations re-veal that an increase in grinding pressure helps reduce defects such as intergranular fractures,minute pits,and mechanic-al scratches,resulting in asmoother surface.Conclusions:This paper experimentally studies the influence of lapping pressure on the material removal rate,surface roughness,and surface morphology of PCD,and draws the following con-clusions.The lapping removal rate of PCD material significantly increases with an increase in lapping pressure,primar-ily attributed to the high-frequency collisions and frictional heat between diamond abrasive particles and PCD during the lapping process.An increase in lapping pressure significantly reduces the surface roughness of PCD,primarily benefit-ing from the decreased cutting depth of abrasive particles and increased actual contact area caused by the increased lap-ping pressure,and the promotion of surface thermochemical reactions and mechanical thermal removal effects by fric-tional heat.An increase in lapping pressure leads to areduction in surface defects,an expansion of smooth areas,smal-ler mechanical scratches,and asignificant improvement in the surface quality of PCD.

Key words polycrystalline diamond;high speed lapping;lapping pressure;material removal rate;surface quality