基于数字孪生的电力机器人作业控制系统研究与应用

2023-12-29甘志坚黄国方张静刘晓铭

甘志坚,黄国方,张静,刘晓铭

(1.南瑞集团(国网电力科学研究院)有限公司,南京 211106;2.国电南瑞科技股份有限公司,南京 211106)

0 引言

随着人工智能技术和数字化技术飞速发展,机器人在电力系统应用也越来越广泛。电力机器人执行任务的工作场景是非常复杂与危险的,运动控制出现差错,将带来不可估量的危害[1-2]。因此在面对实际执行任务之前,有必要通过仿真对作业任务和功能进行验证,确保机器人运动精准与安全。实时监控是电力机器人安全作业不可缺失的重要部分,能及时掌握机器人作业过程状态信息,确保机器人安全可靠完成作业任务[3-4]。在作业过程中如发生异常情况,操作人员可以及时采取异常处理措施。

目前大多数机器人仿真平台功能单一、仿真精度低、可靠性差,不能有效高精度地完成作业任务仿真,导致在实际作业过程中发生故障。传统监控系统可视化效果差,监控方式单一,不能对机器人作业全状态进行监控与管理[5-6]。

2005年由Grieves等[7]提出数字孪生技术,物理空间与数字空间交互映射系统,该技术为解决上述问题提供了一种新方法。Bielefeldt等[8]对机翼损害建立数字孪生模型,Armendia等[9]针对机床的设计而建立机床数字孪生模型。在国内方面,陶飞等[10]对设备的生命周期监控提出了五维架构数字孪生理论,刘志峰等[11]提出了车间零件生产过程生命周期监控的数字孪生技术。针对数字孪生机器人的研究,大部分集中在数字孪生的建模架构理论研究和生产制造生命周期监控研究两个方面。而对真实机器人作业过程缺乏双向数据相互仿真功能,监控系统不够通透,状态管理不全面。因此,本文建立配网带电作业机器人作业仿真与监控系统数字孪生模型,对配网带电作业控制仿真与监控进行研究,验证模型准确性和是否有效反映真实的机器人作业过程状态。

1 配网电力机器人系统设计

1.1 配网电力机器人数字孪生架构

基于数字孪生技术理论的作业控制系统架构如图1所示,包含物理空间、虚拟空间、数据交互和服务系统4个部分组成。以物联网底层技术和虚拟仿真为依托,实现真实空间与虚拟空间之间的双向数据互通、指令控制、虚实联动。

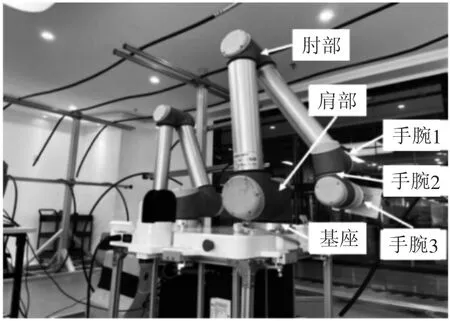

图2 配网带电作业机器人

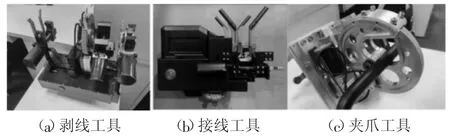

图3 配网电力机器人的末端工具

图4 机器人URDF模型的部件之间连接

物理空间由机器人本体(如机械臂)、末端工具、传感器和作业环境组成。机器人本体完成作业任务相关运动,如控制末端工具到达作业目标位置。末端工具完成作业任务精细运动,如剥削行线绝缘材料、连接固定引线和行线任务。传感器主要完成作业环境信息采集,提供三维环境模型数据。作业环境是指作业过程中周边相关环境物体,例如配网作业的行线与引流线等作业对象、绝缘子与树木等周边环境障碍物。

数据交互由数据采集模块、数据传输模块和数据处理模块组成,为建立与驱动虚拟空间提供数据基础。采集数据主要是物理参数表达和指令与传感数据。物理参数化表达主要是机器人模型参数、末端工具模型参数、环境物体模型参数等物理模型参数。指令与传感数据主要是作业任务控制指令、机器人传感数据、环境采集数据等数据信息。

虚拟空间是物理空间的虚拟对应关系,实现对真实作业场景、真实机器人的映射。虚拟空间由孪生模型和孪生数据组成。孪生模型是将机器人和作业场景的物理参数以数字化形式建立模型,物理参数包括位置、几何尺寸、颜色、材质、从属关系、运动学特征等。孪生数据是从物理空间采集、传输和处理得到数据,用于驱动孪生模型。

服务系统建立在物理空间、虚拟空间的基础上,通过数据交互层连接,对应具体模型功能的应用,包括作业任务仿真、运动预测、作业过程回放以及全方位可视化监控。

1.2 配网电力机器人硬件设计

本文研究的电力机器人作业控制系统可应用于配网带电作业,机器人由机械臂、控制系统、末端工具、传感器等组成。

机械臂与末端工具相互配合完成剥线、穿线、接线、抓线等作业。配网带电作业机器人采用双机械臂,左右分布安装在机器人底座上。根据机械臂与引流线距离不同,每个机械臂的作业任务不同。靠近引流线的机械臂用于抓取引流线,将引流线调整到穿线作业最佳位姿,另一个机械臂则是用于控制末端工具完成剥线、穿线、接线等作业。本文所采用的机械臂是UR10机械臂,由6各旋转关节组成六自由度机械臂,由基座、肩部、肘部、手腕1、手腕2、手腕3等组成。其中基座、肩部和肘部决定机械臂的作业位置,手腕1、手腕2和手腕3决定了机械臂末端的位姿。

控制系统指挥配网带电作业机器人的各个部件按照指令功能要求协调工作,是配网带电作业机器人的神经中枢和指挥中心,由存储器、程序计数器、操作驱动器组成。存储器主要存放控制机器人各部件工作程序指令和机器人作业过程的相关数据。程序计数器指明作业程序中下一次要执行的指令地址,记录当前执行指令地址以及指令计数功能。操作驱动器执行存储器的作业程序,用来产生各种操作驱动信号,驱动电动机运动以及传感部件工作。

末端工具连接机械臂末端执行器,用于协调机械臂完成配网带电作业相关任务。末端工具包括剥线工具、接线工具及夹爪等。剥线工具作用是切除行线的绝缘皮,便于引线和行线连接导电。接线工具利用线夹将引线与行线连接固定。夹爪作用抓取引线,将引线调整到适合穿线作业姿态。

传感系统检测机器人自身运行状态以及检测作业对象、环境与机器人的关系。传感系统由内部传感器和外部传感器组成。内部传感器用来检测机械臂关节角度、力矩、温度等本身状态和检测其他传感器工作状态。外部传感器用于采集环境信息,检测配网带电作业机器人所处环境是什么物体,物体的位姿及抓取的物体是否滑落状况。外部传感器主要是激光雷达传感器,激光雷达传感器选用2D LiDAR SICK TIM561。2D激光雷达传感器和旋转平台组合完成3D作业环境信息采集。

2 数字孪生模型建立

数字孪生模型对物理空间的机器人和环境的结构、属性、功能等进行数字化可视化表达。孪生模型由机器人模型和环境模型组成。在保证孪生建模精度下,为减少数字孪生模型建模难度,分别采用不同方法对机器人模型和环境模型进行单独的模型创建。

2.1 机器人模型

机器人由固定部件(如机器人底座)和运动部件(如机械臂)组成。其运动部件分为连杆和关节两部分。用一个转动关节连接两个连杆。关节坐标系可以由父坐标系进行变换,子坐标系也可以由关节坐标系进行变换。关键是要使所有的关节都有一个正确的空间关系。URDF(Unified Robot Description Format,统一机器人描述格式)是一种机器人描述格式XML规范来描述机器人。URDF文件用于记录虚拟机器人的全部信息。为了提高建模精度和仿真效果,采用(CAD)计算机绘图设计软件创建机器人模型,然后将CAD模型转换成URDF机器人描述模型。

2.2 基于激光雷达三维点云作业环境模型

配网作业场景三维重建在机器人带电作业过程中是一项重要的任务,因为拥有准确的环境表征是与环境安全交互的必要条件。通过三维重建技术对机器人作业环境虚拟建模,提高作业仿真精度,减少机器人作业安全事故的发生。本文主要针对与配网带电作业机器人关联的环境建立三维点云环境模型。

将激光雷达2D采集平面旋转运动实现3D环境采集。利用PCL库将采集得到的数据进行预处理、分割、参数属性提取、对象重建,最终得到三维作业环境模型。三维环境建模方法步骤如下。

1)数据预处理。激光雷达扫描频率较高,采集空间大,得到点云数据密度大。对原始数据体积滤波和噪声处理,减少数据量提高点云处理效率。对于散乱点云数据的去噪,主要采用拉普拉斯算法。Wetzler等[12]将拉普拉斯算子运用到滤波过程中,其基本公式为

2)点云分割处理。采用聚类优化算法对点云进行区域分割, 将点云划分为包含原始对象特征信息的各个聚类区域。配网带电作业环境形状组合由圆柱面和平面组成。利用不同区域曲面或平面属性将点云划归到相同的点云子集中。

3)参数属性提取。为了简化建模难度,我们提取行线、横担、杆塔的几何特征。对行线、横担、杆塔区域点云进行切片处理,得到平面质心、行线半径、横担和杆塔长宽。采用最小二乘法进行直线拟合得到行线、横担、杆塔等轴线。对行线、横担、杆塔区域点云之间相互坐标进行提取。

4)作业环境对象重建。根据行线、横担、杆塔的几何属性,利用OpenGL库对作业环境进行三维建模。将模型转换为计算机图形应用系统中常用的stl文件保存。利用激光雷达对机器人进行定位,得到机器人在世界坐标系位姿。环境模型和机器人模型发布到虚拟空间进行可视化。

3 作业控制系统仿真与3D可视化监控

配网带电作业机器人作业控制系统仿真与3D可视化监控技术,有利于保证机器人作业可靠与安全。

3.1 运动学分析与路径规划

为了实现配网带电作业机器人作业任务仿真,需要对机械臂进行运动学分析和轨迹规划。利用D-H运动学建模方法,得到连杆i的位姿矩阵在连杆i-1关系矩阵i-1i T。

本文采用的是UR10 机械臂,其关节坐标系分布如图5所示。

路径规划是机械臂控制末端工具到达目标点的重要环节。机械臂具有高自由度、非线性的特点,不能直接使用传统的平面路径规划算法。本文采用快速扩展随机树算法完成机械臂多维空间路径规划。首先,以当前机械臂位置为树根节点。然后子节点通过随机采样不断进行扩展,从而在搜索空间形成随机扩展树。当父节点在随机树中找到目标点后,则完成路径搜索任务。

随机采样点xrand,在扩展树中距离随机采样点最近的点xnear,从最近的点xnear到采样点xrand方向以固定长度l生成的新子节点xnew公式为

式中,‖ ‖为两点间距离。

3.2 基于层次包围盒碰撞检测技术

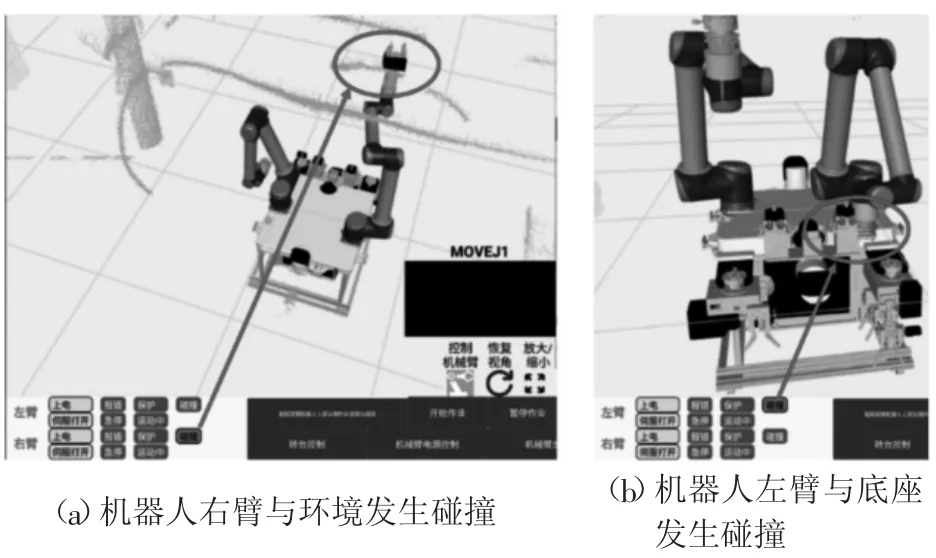

碰撞检测是验证配网带电作业机器人作业仿真安全性和正确性的重要功能。本文通过建立层次包围盒模型进行碰撞检测,在虚拟空间对机器人作业仿真过程进行碰撞检测验证,确保配网带电作业安全可靠。

本文利用AABB包围盒和OBB包围盒建立配网作业机器人的层次包围盒模型。SAO 混合包围盒结构树中的Sphere 包围球用于排除相距较远不可能发生碰撞的物体;AABB 层为粗略检测阶段,用来处理逐渐靠近的物体虽然与包围盒相交但实际物体还未发生碰撞的情况;OBB 层为精确检测阶段,用来处理与包围盒相交、实际物体也发生碰撞的情况。

3.3 作业控制系统仿真

根据配网带电作业机器人在复杂多变环境中开展多任务作业需求,为提高作业安全性和效率,作业任务仿真又可细分为作业前仿真、作业过程中仿真和作业后的全流程复盘。

1)作业前仿真。作业前仿真主要是验证相关算法功能的正确性,以及通过标准作业文件开展全流程作业仿真,排除不确定性因素的干扰,快速建立与完善当前作业环境的作业文件。首先获取仿真作业环境对应的点云数据,通过点云数据建立环境模型。建立和调试作业文件过程中,需加载线路环境仿真模型、机器人模型和通用作业文件进行全数字化仿真,根据仿真结果进行调整,确定最佳流程。最后将最佳流程应用于实际机器人进行验证。

2)作业中仿真。作业中仿真为确保机器人在执行作业过程中避免由于实时场景与模型的差异性带来误碰的情况,确保机器人作业的安全性。因此,作业中仿真是基于实际作业环境的数字模型,将关键步序执行器替换为对应的仿真组件,仿真组件将执行结果或问题反馈给作业任务管控模块,只有在仿真无问题后才能切换到实际执行器执行相应动作。通过关键步的虚实结合仿真,提高了机器人对作业环境的适应性,确保了机器人作业的安全可靠。

3)作业后的全流程复盘。在完成作业后,利用现场环境模型、机器人作业数据,在仿真环境中进行复现,其中执行器状态和动作根据实际作业数据进行调整,从而实现问题快速定位。此外,在获取现场作业数据后,机器人可在仿真环境中基于现场数据进行训练,实现对感知、规划和控制知识的迭代学习,以及对作业流程的持续完善,并通过项目研究的云端协同管控技术实现机器人知识共享,进而不断提高机器人的智能化水平。

3.4 可视化监控系统设计

可视化监控系统是对配网带电作业机器人作业过程进行三维映射监控和异常监控,对真实作业场景实时数据以可视化模型复现作业过程。可视化监控系统由状态监控和感知监控组成。

状态监控是配网带电作业机器人和作业环境三维可视化监控及机器人状态异常监控。首先对机械臂关节状态信息、末端工具位姿和电动机状态、传感系统状态和数据等物理空间的状态数据进行实时采集。数据处理模块对物理空间状态数据进行集成,机械臂关节状态信息、末端工具位姿和电动机状态、传感系统状态等数据以ROS标准话题形式发布到RViz可视化平台[13],实时数据驱动机器人模型,实现机器人运动状态实时可视化监控。同时对状态数据进行常态检测,检测状态数据是否超过正常数值或者机器人部件是否发生干涉碰撞。

感知监控是对传感数据进行监控。传感系统采集的数据以可视化标准话题结构发布到rviz平台,实现传感采集数据可视化监控。

4 实验与结果分析

4.1 作业仿真功能实验

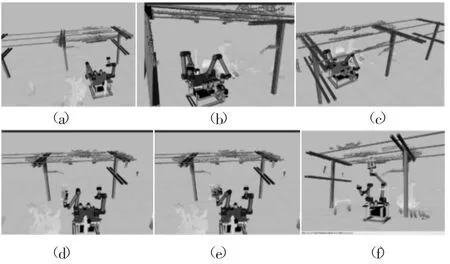

为验证配网带电作业机器人作业仿真功能,构建了剥线作业任务进行仿真测试。配网带电作业机器人剥线作业仿真实验如图6所示。利用激光雷达传感器对环境进行点云采集,完成环境建模。通过对机械臂运动学分析和路径规划,完成机械臂取放工具和到达剥线点的剥线作业仿真。

图6 配网带电作业机器人剥线作业仿真实验

4.2 配网带电作业监控系统实验

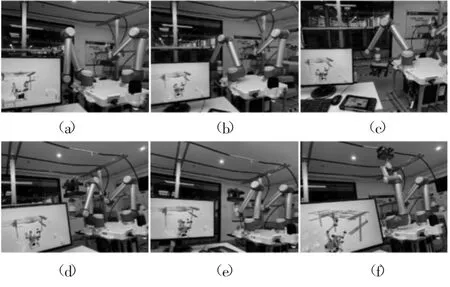

为验证基于数字孪生技术的配网带电作业监控系统的可行性,搭建了简易配网线路的实验平台进行剥线作业三维可视化监控实验,如图7、图8所示。实验结果表明可视化监控系统可以实现配网带电作业机器人作业过程状态监控。环境模型和机器人模型进行可视化显示,根据真实机器人与环境中定位信息,建立环境模型和机器人模型位姿关系。利用作业过程数据驱动机器人模型,实现了作业过程三维可视化监控。机械臂关节位置传感数据和末端工具状态数据以列表形式显示,激光雷达感知数据以点云形式进行可视化显示,实验结果表明可视化监控系统可以实现感知数据可视化监控。

图7 剥线作业三维可视化监控实验

图8 移动终端中对机器人感知可视化监控界面

4.3 碰撞检测实验

为了验证碰撞检测功能,我们测试机器人与环境和机器人自身发生碰撞,碰撞检测实验如图9所示。实验结果表明基于数字孪生技术配网带电作业机器人系统可以实现机器人与环境和机器人自身碰撞检测功能。

图9 碰撞检测实验

5 结语

本文提出了一种基于数字孪生技术电力机器人作业控制系统,并应用于配网带电作业。搭建配网了带电作业实验平台,实现配网带电作业虚拟空间和物理空间互联。实验结果表明,该系统已实现三维可视化实时监控、剥线作业任务仿真和碰撞检测功能实验验证,有效提高了开发人员研发效率以及作业安全性。

我们未来工作包括:1)进一步完善环境建模、机器人运动学与动力学模型及碰撞检测模型,使得虚拟空间与真实作业更为真实;2)利用深度学习相关知识,使得监控与预测更为智能;3)结合5G通信与云服务技术,降低数据传输时延性和数据共享便携性。