基于Workbench的某轨道机器人主体关键零部件的轻量化设计

2023-12-29张鹏程张洪丽赵金洋

张鹏程,张洪丽,赵金洋

(山东交通学院山东省交通建设与安全技术工程实验室,济南 250357)

0 引言

随着科学技术的发展,当前机器人朝着智能化、复合化、集成化、多样化的方向发展,即基于机器人应用的深化,在种类和功能上越来越多样、丰富。现在普遍研究的轨道机器人和市面上所售卖的轨道机器人,整体质量大多为20 kg以上,20 kg以下的轻型巡检机器人较为少见。机器人小型化也是重要的发展趋势,基于此对轨道机器人主体进行轻量化设计,以满足轻巧、小型化的要求,符合现实需求。轨道机器人主体的关键零部件的结构设计直接影响轨道机器人结构的刚度、固有频率等性能指标。轨道机器人工作时匀速前进,因此其主体被看作承受静载荷。通过分析轨道机器人主体受力情况,对其结构进行优化设计,在保证运行平稳的基础上,减轻其质量,对轨道机器人结构本身的性能和设计制造具有重要的意义[1-3]。

1 机器人结构轻量化设计流程

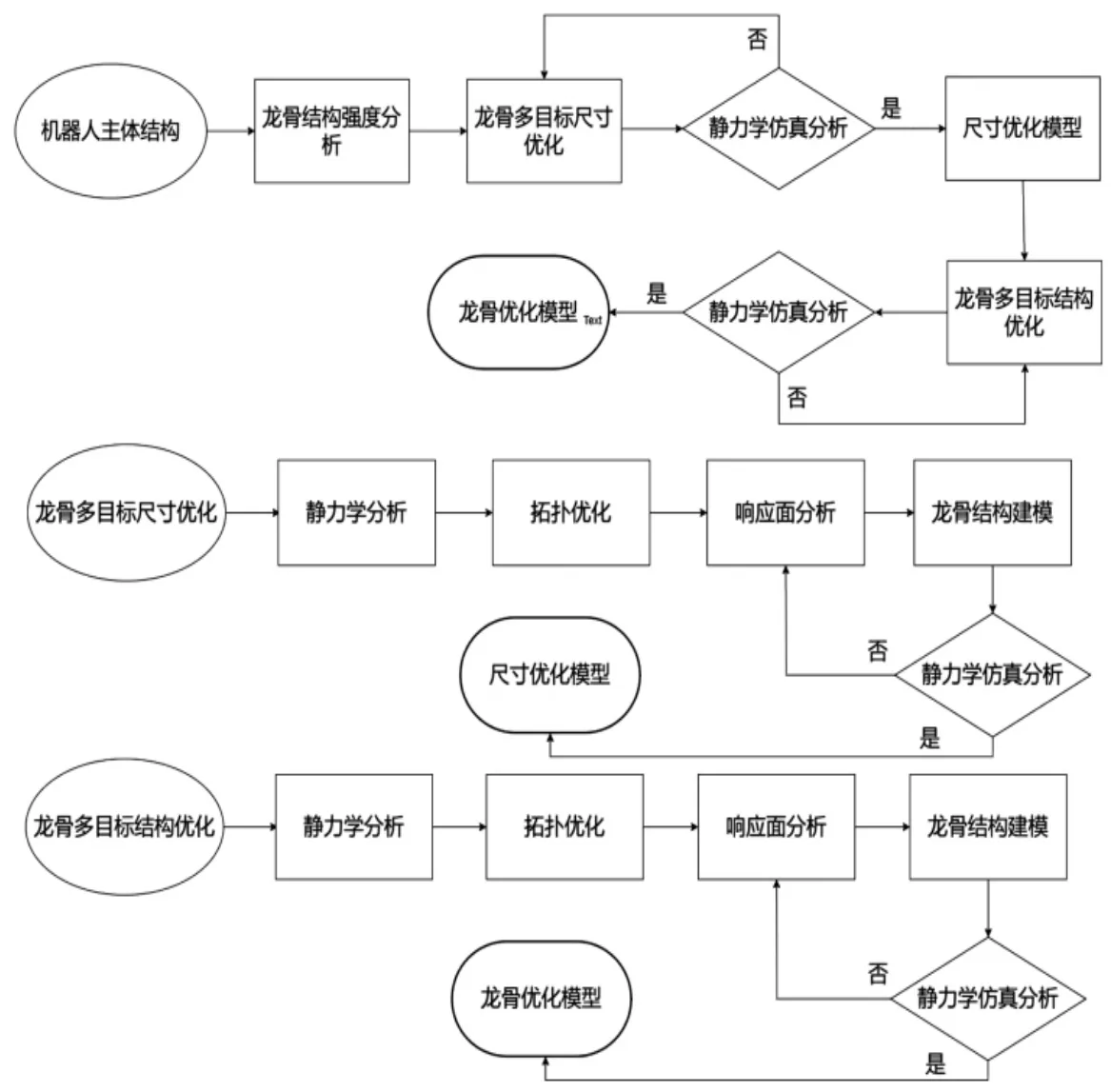

使用SolidWorks进行轨道机器人的主体设计,通过Workbench有限元分析软件对龙骨结构进行优化设计,重点对关键受力点、应力应变、质量、模态进行研究分析,得出比现有的设计方案更为轻巧、合理的结构模型。机器人结构轻量化设计分析总流程及尺寸优化详细流程、结构优化详细流程如图1所示。

图1 关键零部件轻量化设计流程图

2 机器人主体的结构分析

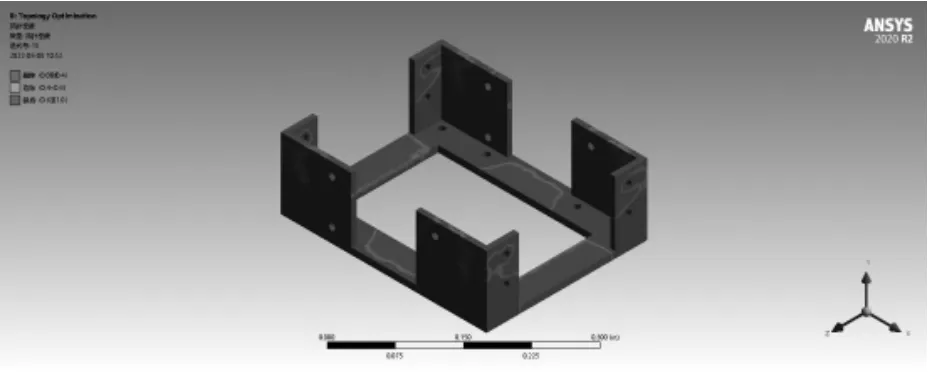

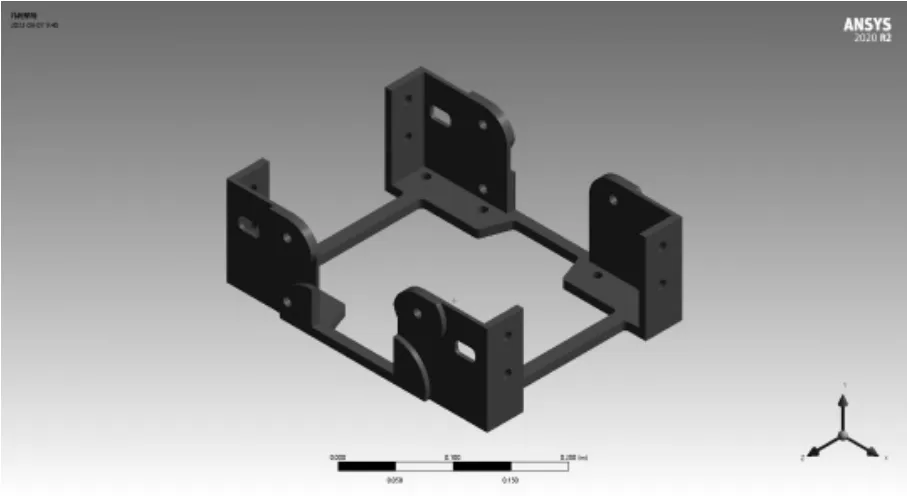

轨道机器人的主体部分结构如图2所示。龙骨机械结构通过与外壳的连接来提供支撑,内部安置水平驱动机构,并在下方挂载升降机构。机器人通过4个运动轮与导轨接触,运动轮承担整体重力,因此对驱动轮的支撑轴承和传动轴的强度有较高的要求。为了确保龙骨结构设计方案的可行性,进行静力学仿真分析。通过静力学仿真,模拟机器人在工作过程中所受到的力和应力分布情况。根据仿真结果,进行结构强度裕量的计算和分析,以评估结构的稳定性和强度。根据强度裕量的计算结果,可以对龙骨主体结构进行轻量化设计,以减少结构的质量,同时保持足够的强度和稳定性。轨道机器人的主体结构设计和轻量化对于确保机器人的性能和可靠性至关重要。通过合理的设计和优化,可以提高机器人的运行效率、负载能力,并降低材料成本,这有助于提升轨道机器人的应用价值和竞争力。

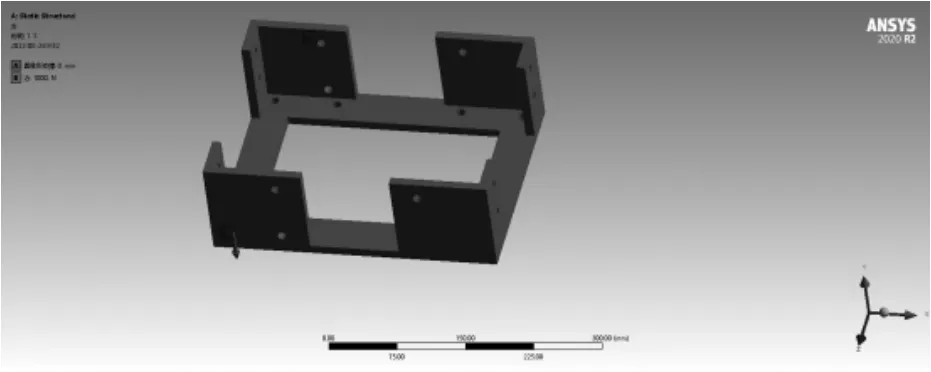

3 龙骨机械机构初始强度分析

龙骨机械结构包括底板、2个横梁和龙骨。龙骨主要采用屈服强度为235 MPa 的优质碳钢材料制造。如图3所示,在底部施加一个-Y方向的1000 N的拉力。为了简化SolidWorks中的建模工作量,可以简化或省略对计算结果影响不大的特征。这些特征包括附件、紧固件、小零件、倒角、圆角、小孔和螺纹孔等,在结构分析中可以视为对结果无重要影响的细节。简化后的结构模型如图3所示。

图3 龙骨结构受力示意图

使用Workbench可以对该结构进行全面的形变和等效应力分析。在分析中,可以合理地假设结构的载荷均匀分布在龙骨下方的8个连接点上,而在龙骨上方的连接点上施加圆柱形支撑。该分析将为龙骨结构的整体形变和等效应力分布提供有价值的信息。总形变可以反映在受载情况下结构的整体变形,而等效应力可以反映结构内部的应力分布情况。分析结果可以用于评估龙骨结构的强度和稳定性,并为进一步的设计优化提供指导。

这样的分析有助于了解龙骨结构在受载条件下的性能,并帮助改进结构设计。通过优化,可以提高结构的强度和稳定性,确保其能够承受实际工作条件下的负载要求。

在综合考虑结构轻量化和经济性的基础上,选用铝合金6063,其泊松比为0.33,密度为2.69 g/cm3,屈服强度为205 MPa,极限抗拉强度为124 MPa,弹性模量为68.9 GPa。利用该材料进行设计,龙骨结构的质量为2.39 kg,再运用Workbench对该结构进行力学分析,得到的最大形变量符合该结构的运转要求,所以在材料选取方面可以选取铝合金6063作为本次优化的主体材料[4]。

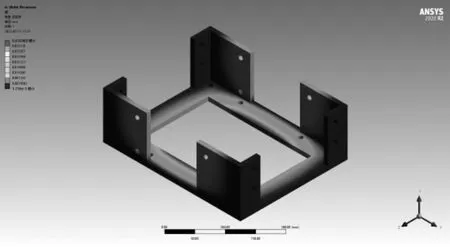

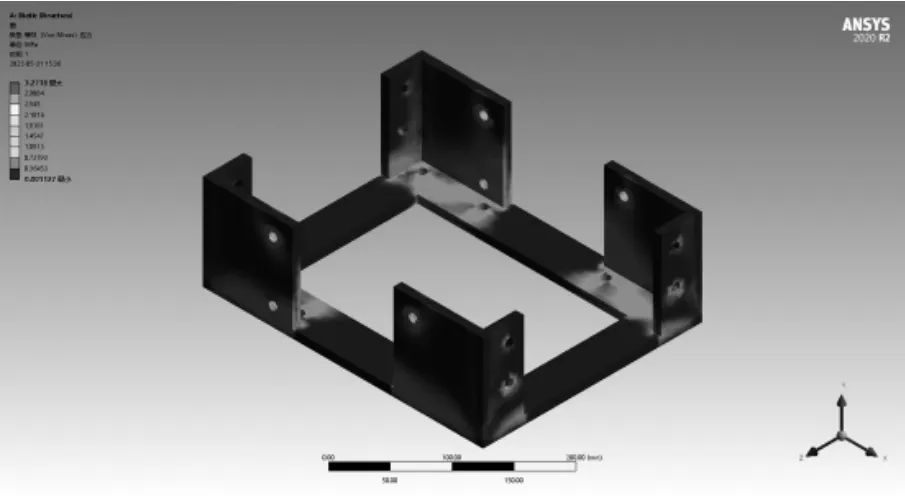

将建立好的龙骨主体结构导入Workbench中,选取Static Structural模块,进行相关参数的设定,自定义材料为6063铝合金,相关材料参数设定:泊松比为0.33,密度为2.69 g/cm3,屈服强度为205 MPa,弹性模量为68.9 GPa,单元格大小设置为5 mm,对上方两侧8个螺栓孔施加圆柱形支撑进行约束,在龙骨主体底板8个螺栓孔处施加合力大小为1000 N的力,方向沿Y轴负方向,在上方4个与轴配合的孔处施加4个圆柱形支撑约束,分析后得到龙骨结构的总形变云图和等效应力云图,如图4、图5所示。

图4 龙骨结构总形变图

图5 龙骨主体等效应力云图

龙骨最大形变量为0.03 mm,最大等效应力为3.27 MPa,满足该结构在轨道机器人运行过程中的强度要求。

4 龙骨多目标尺寸优化

4.1 设计变量的选择

通过对龙骨结构的质量、强度、刚度影响因素的分析,将龙骨结构分别设定几个变量:龙骨结构底板厚度P1,龙骨夹板宽度P2,龙骨夹板长度P3,龙骨夹板厚度P4。

P1、P2、P3、P4会对龙骨结构的强度和质量等方面产生影响,对设计变量进行参数化处理。

4.2 目标函数的设定

运用响应面分析,在Static Structural 模块中的DesignModeler绘图软件中将目标尺寸优化的输出函数定为质量、最大总应变和最大等效应力,对其进行参数化定义并约束条件:P6为质量最小值;总应变P7≤0.1 mm;最大等效应力P8≤124 MPa。

4.3 优化结果分析

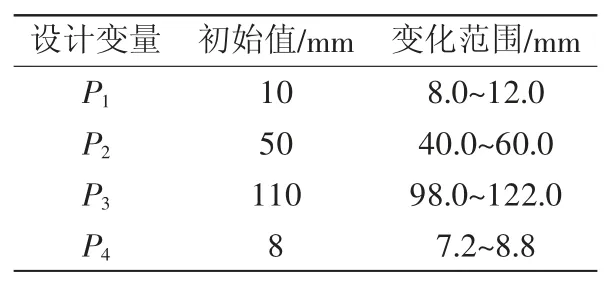

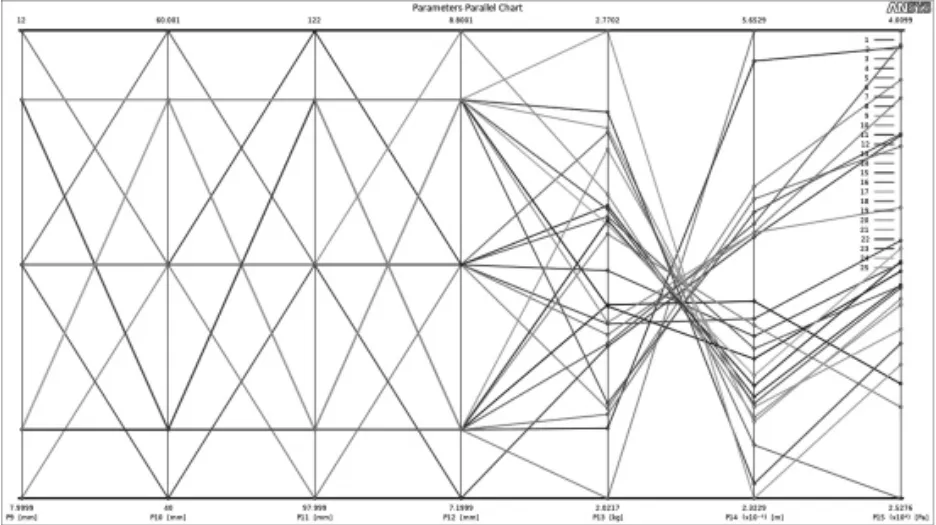

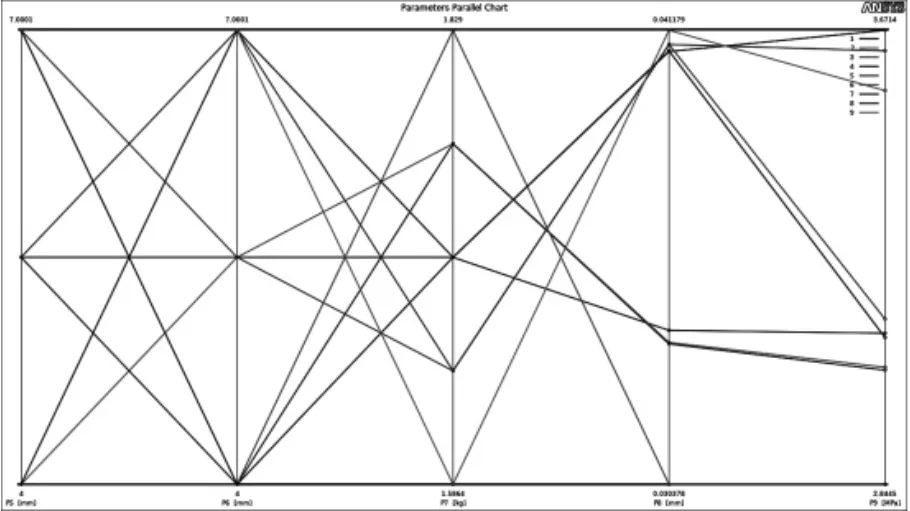

根据给出的设计变量和目标函数的约束条件,Response Surface模块建立出25个设计点,并且在其中找出最优设计点10,如图6所示。

表1 设计变量的变化范围

图6 设计点分布

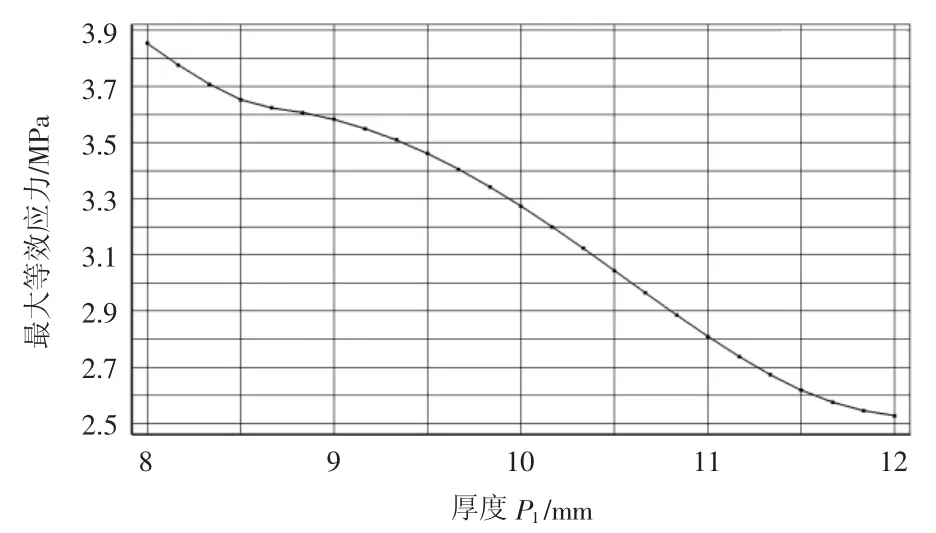

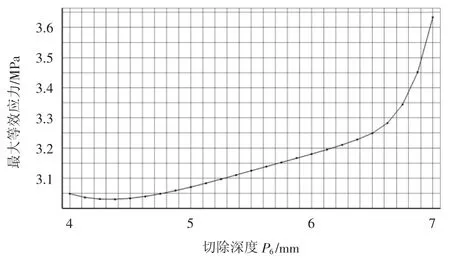

优化后取值:P1取10 mm,P2取50 mm,P取110 mm,P4取8 mm,将P1、P2、P3、P4数据代入原模型,改变原模型的尺寸并进行静力学分析,龙骨结构的质量降低为2.33 kg,最大总变形保持0.03 mm,最大应力变为3.34 MPa[1]。P1龙骨结构底板厚度对等效应力的影响如图7所示。

图7 龙骨结构底板厚度P1对最大等效应力的影响

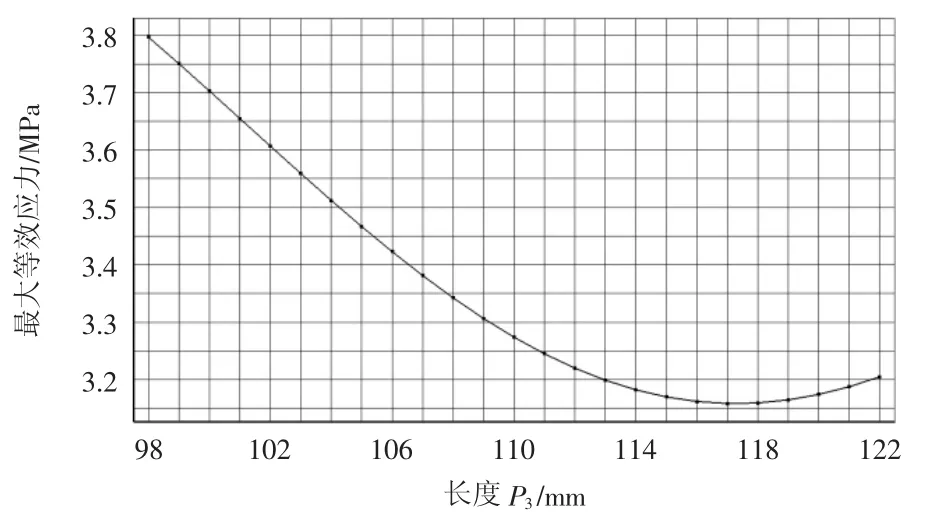

龙骨夹板长度P3对等效应力的影响如图8所示。

图8 龙骨夹板长度P3对最大等效应力的影响

为更加全面地了解设计变量龙骨结构底板厚度P1、龙骨夹板宽度P2、龙骨夹板长度P3、龙骨夹板厚度P4与龙骨的质量、总形变量和等效应力之间的关系,找到对龙骨强度影响最关键的因素[5],对P1、P2、P3、P4的灵敏度进行分析,如图9所示。

分析全局灵敏度可知,设计变量龙骨结构底板厚度P1、龙骨夹板长度P3、龙骨夹板厚度P4对质量、总形变量和等效应力的影响显著,其中龙骨夹板长度P3对总形变和等效应力的影响最为显著,龙骨夹板宽度P2在等效应力和总形变方面对龙骨结构几乎没有影响[6-8]。

5 结构优化设计

结构优化的目的是在不改变材质的基础上对龙骨主体结构进行合理设计,以减轻龙骨主体的整体质量,运 用Workbench 中 的Static Structural 模 块 和Topology Optimization模块进行联合仿真,在满足其强度需求的条件下,将目标龙骨主体结构中不需要受力的部分和受力较轻的结构去除,其主要步骤如下:1)指定龙骨结构的龙骨主体作为优化主体;2)优化参数设置,设置优化目标质量为70%;3)对优化后模型进行重新建模,优化后的设计空间,使用手动包覆来对模型进行最初的重构[1];4)针对重新建模部分再次进行静力学分析,得出优化结论。

拓扑优化的主要流程为:1)模型的创建。使用SolidWorks创建龙骨的三维模型,并进行基本的运动仿真,验证其结构的完整性并确保无干扰。2)将模型导入ANSYS Workbench仿真分析软件。设置材料参数,生成网格,应用外部负载,并定义固定支撑。进行静力结构分析,得到总变形图和应力分布图。3)选择拓扑优化区域。根据实际需求和优化目标,选择设计区域拓扑结构和排除区域。4)定义优化响应和约束。根据优化目标和材料特性添加约束。5)重新进行模型创建。根据拓扑模型和实际设计要求,对原始龙骨模型进行重新建模,对龙骨结构中不受力或受力较少的部分进行合理去除。6)验证分析。将修改后的模型导入ANSYS Workbench进行静力结构分析。如果没有达到优化目标,进行重新分析和必要的修改[9]。

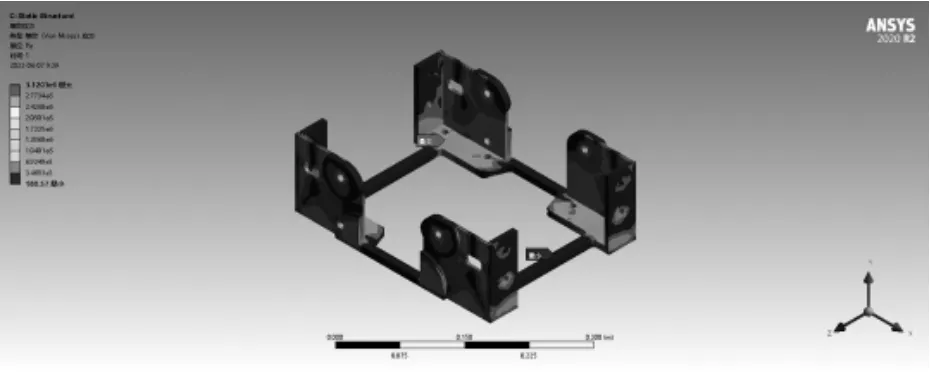

在Topology Optimization中将龙骨的主体结构设置为优化区域,并将响应约束设置为原质量的70%。优化效果如图10所示。

图10 拓扑优化效果图

图11 设计点分布

6 龙骨多目标结构优化

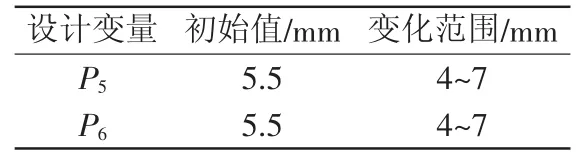

6.1 设计变量的选择

通过分析拓扑优化后的效果图,除去龙骨夹板的多余材料,重新定义P5、P6为龙骨夹板两侧的切除深度,对龙

骨进行结构优化,设计变量参数化后的范围如表2所示[1]。

表2 设计变量的变化范围

6.2 目标函数的设置

运用响应面分析,在Static Structural 模块中的DesignModeler绘图软件中将目标尺寸优化的输出函数定为质量、最大总应变和最大等效应力,其进行参数化定义并重新定义约束条件:P7为质量最小值;总应变P8≤0.1 mm;最大等效应力P9≤124 MPa。

6.3 优化结果分析

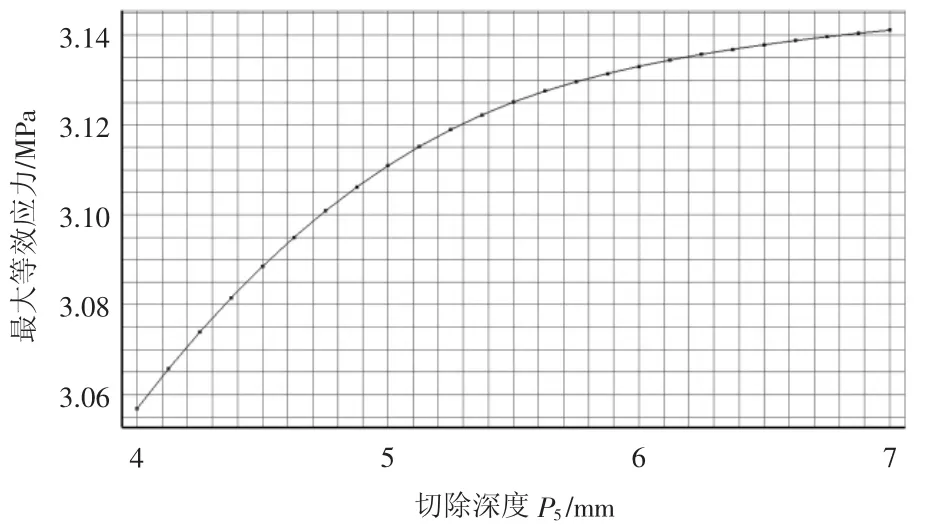

Response Surface根据龙骨结构的优化目标和设置的约束条件将设计点分为了9组,夹板两侧去除深度P5、P6对最大等效应力的影响如图12、图13所示。

图12 切除深度P5对最大等效应力的影响

图13 切除深度P6对最大等效应力的影响

图14 拓扑优化后建模图

通过Response Surface推导各组数据,最终取值P5=5.5 mm;P6=5.5 mm。

对优化后的模型进行网格划分,采用自动网格划分方法,将龙骨主体结构的尺寸定义为5 mm,网格收敛,划分后节点总数为25 984个,单元总数为12 799个,此时模型质量为1.71 kg[10]。

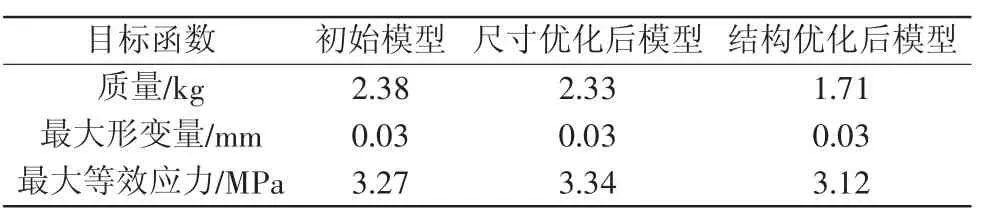

针对该结构进行总形变和等效应力分析后,得出该结构此时的最大形变量为0.03 mm,最大等效应力为3.12 MPa,该数据满足轨道机器人在轨运行的强度要求。优化后总形变图和等效应力云图如图15、图16所示。

图15 优化后结构总形变图

图16 优化后结构等效应力云图

由表3可知,在保证最大形变量不变的基础上,对龙骨模型进行尺寸优化、结构优化,结构优化后模型比初始模型的质量减少0.67 kg,最大等效应力降低为3.12 MPa,整体质量减轻了28.15%,龙骨故结构整体强度提升4.6%,实现了龙骨结构的轻量化设计。

表3 优化前后结果分析

7 结论

通过对龙骨主体结构的拓扑优化,实现了龙骨结构主体的轻量化设计要求。借助先进的技术手段,对主体结构进行有目标的优化,既能节省材料,又能提升产品的设计质量和产品性能,节省不必要的开支。通过设计不同的尺寸、结构,可降低该关键零部件的总体质量,降低最大等效应力,提升结构强度,同时避免应力集中现象的出现。在满足运行强度要求的同时,降低了零部件的总体质量,最终优化出结构的总体模型。通过验证分析得出,该结构模型完全满足轨道机器人在运行过程中的强度要求,达到了轻量化设计的目的。

轻量化设计之后,该结构的质量为1.71 kg,与初始模型的质量2.38 kg相比,在满足运行强度要求的同时,该关键零部件在结构质量方面减少了0.67 kg,整体质量减轻了28.15%。