盾构机刀盘连接件强度分析与优化

2023-12-29李扬李留涛

李扬,李留涛

(徐工集团凯宫重工南京股份有限公司,南京 211100)

0 引言

盾构机刀盘是盾构机掘进时的切削装置,在刀盘连接件的作用下,盾构机刀盘法兰与主驱动输出法兰连接在一起,当主驱动在电动机或液压马达的作用下旋转时,刀盘随之旋转,从而输出转矩,保证刀盘前方的渣土在刀盘刀具的切削作用下被刮入土仓,并在螺旋机或泥浆管路的作用下运出土仓,进而保证盾构机的正常掘进[1]。

刀盘法兰与主驱动输出法兰通过双头螺柱及定位销进行连接,通过双头螺柱提供的轴向预紧力将刀盘法兰与主驱动输出法兰紧密压合在一起,两结合面之间的摩擦力在力臂的作用下可以传递一定的转矩。定位销安装在刀盘法兰与主驱动输出法兰之间,其主要作用为:1)刀盘安装时定位螺栓孔及止口;2)刀盘旋转时传递转矩。根据以上分析,主驱动输出转矩传递至刀盘,进行切削旋转时,要通过两部分转矩的合成来完成:一是刀盘法兰与主驱动输出法兰接触面之间摩擦力产生的摩擦力矩,二是刀盘定位销产生的抗剪切力矩。二者产生的力矩之和要大于主驱动输出转矩,方能保证刀盘的正常转动,同时考虑刀盘工作时的振动及冲击载荷,刀盘连接件产生的转矩要大于主驱动脱困转矩与安全系数的乘积[2-3]。

1 盾构机原刀盘与新制刀盘技术参数

根据盾构机型式分类,盾构机可分为硬岩盾构机、复合盾构机及软土盾构机,相应的刀盘型式有硬岩刀盘、复合刀盘及软土刀盘。由于目前城市轨道交通建设用量较多的为复合刀盘及软土刀盘,且复合刀盘在施工中受力情况更为复杂,故本文以复合式土压平衡盾构机刀盘为例进行分析计算,对于其他类型盾构机,可根据该计算方法进行校核。

复合式土压平衡盾构机刀盘根据牛腿(刀盘支撑腿)数量可分为四牛腿刀盘和六牛腿刀盘,根据项目施工水文地质条件的不同,盾构机刀盘选型方案不尽相同,适用于上一盾构区间的刀盘很有可能不适用于下一区间地层。为节省设备成本,保证盾构机刀盘对不同施工地层的适应性,施工单位会根据施工的需要新制刀盘,若新制刀盘与原刀盘牛腿数量一致,则刀盘连接件数量不变,连接强度基本保持不变;若刀盘由原来的六牛腿改为新制四牛腿,则刀盘连接件数量增多,连接件强度增大;若刀盘由原来的四牛腿改为新制六牛腿,因牛腿数量增加,原来用于安装双头螺柱的孔位被牛腿占用,导致双头螺柱数量减少,刀盘法兰预紧力减小,连接件强度下降。

某盾构机刀盘原为四牛腿结构软土刀盘,适用于粉土、黏土及砂土等软土地层;盾构机下一隧道区间为卵石地层,为防止刀盘切削时前方掌子面坍塌,要求刀盘为复合刀盘且开口率较小,六牛腿结构设计,盾构机原刀盘与新制刀盘主要技术参数如表1所示。

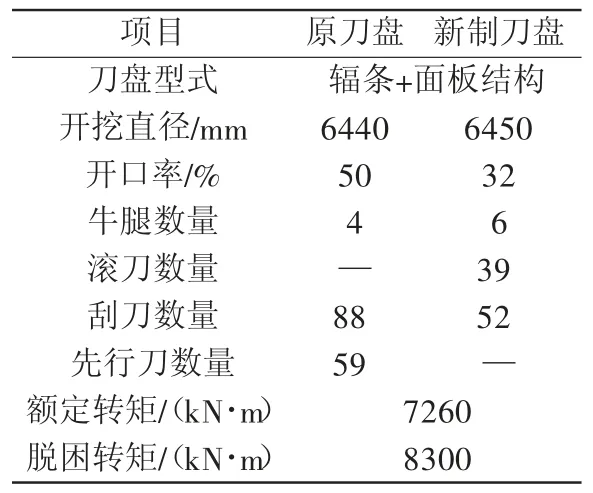

表1 盾构机原刀盘与新制刀盘主要技术参数

2 原刀盘连接件受力分析

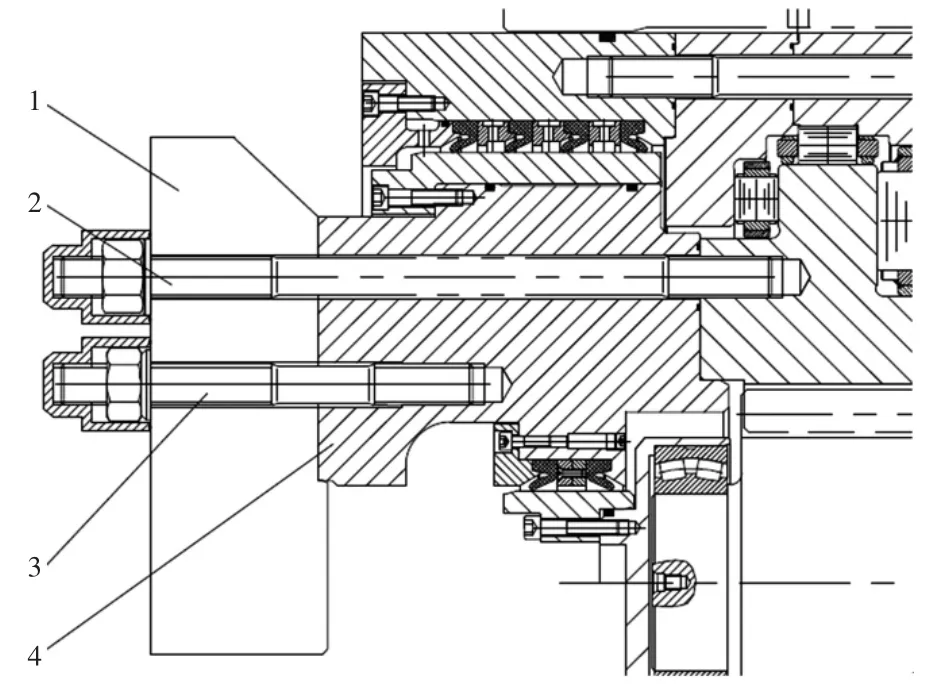

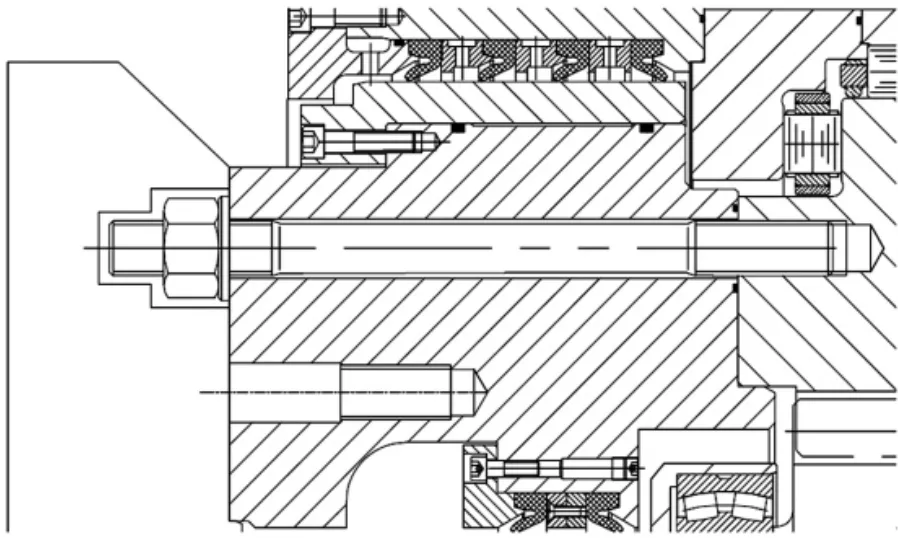

根据原刀盘安装结构示意图,刀盘双头螺柱安装时分为内外圈两种型式,其中外圈双头螺柱直接与主轴承内齿圈连接,内圈双头螺柱安装在主驱动输出法兰螺纹孔内,如图1所示。

图1 刀盘双头螺柱安装示意图

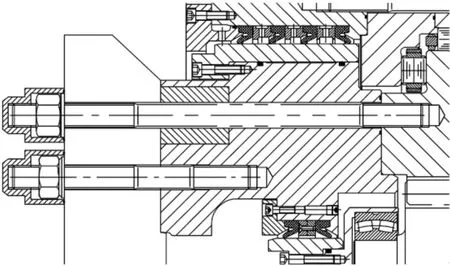

为保证主驱动整体可在前盾内拆出或安装,主驱动外圈双头螺柱安装分2种形式,一种用于直接紧固刀盘法兰,另一种用于固定主驱动输出法兰,防止刀盘安装前主驱动输出法兰脱落(如图2),定位销安装于刀盘法兰与主驱动输出法兰之间。

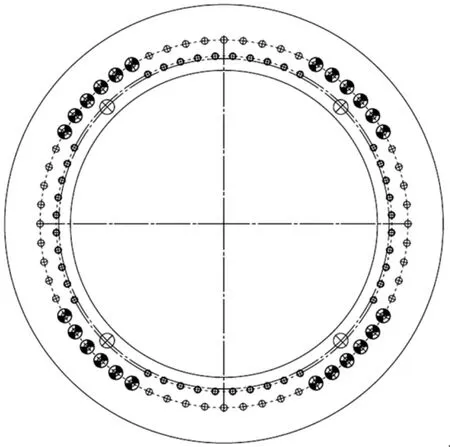

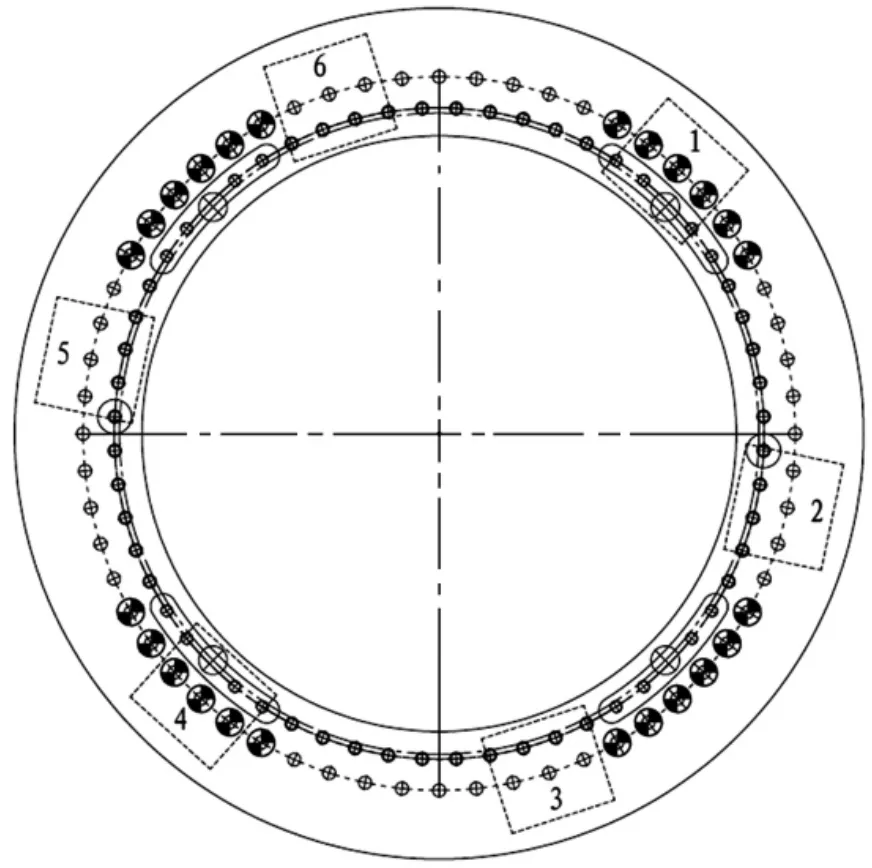

根据盾构机随机资料,双头螺柱共计100件,其中24件用于紧固主驱动输出法兰,即图2中紧固主驱动输出法兰螺柱5的安装方式,全部位于外圈。76件图1中的外圈双头螺柱2用于紧固刀盘法兰,36件位于外圈。40件图1中内圈双头螺柱3位于内圈;刀盘法兰与主驱动输出法兰之间设计有4件定位销;主驱动输出法兰孔位示意图如图3所示,其中标记孔为紧固主驱动输出法兰螺柱5的螺柱安装孔,共计24处。

图3 主驱动输出法兰孔位分布示意图

双头螺柱规格为M42-10.9级,预紧力为875 kN;定位销外径为φ100 mm,中间加工有直径φ24 mm的孔,材质为45钢。根据以上参数计算原刀盘连接件转矩参数[4-8]。

双头螺柱总预紧力计算公式为

钢与钢之间摩擦因数为μ,双头螺柱总预紧力产生的摩擦力计算公式为

刀盘法兰与主驱动输出法兰接触面产生的摩擦力矩计算公式为

式中:n为刀盘法兰紧固用M42螺柱数量,n=76;F预为M42螺柱预紧力,F预=875 kN;μ为钢与钢之间的摩擦因数,μ=0.15;R为刀盘法兰与主驱动输出法兰接触面外径,R=1.375 m;r为刀盘法兰与主驱动输出法兰接触面内径,r=1.05 m。

将上述参数代入上述公式中,可得在M42螺柱预紧力条件下产生的摩擦力矩M摩=12167.1 kN·m。

4件定位销产生的抗剪切力矩M剪的计算公式为:

式中:A为剪切面面积,A=0.0074 m2;τ为切应力,一般为抗拉强度的0.6~0.7倍,取τ=630×0.6=378 MPa;L为定位销孔中心分布半径,L=1.13 m。将上述参数代入式中可得4件定位销产生的抗剪切力矩M剪=11189 kN·m。

刀盘连接件可传递的最大转矩T=M摩+M剪=12167.1+11189=23356.1 kN·m。

在主驱动输出脱困转矩情况下,刀盘连接件转矩安全系数S=T/T脱=23356.1÷8300=2.81。

根据盾构机原刀盘参数计算得出的刀盘连接件转矩安全系数为2.81,若刀盘新制后连接件安全系数不小于2.81,则可认为连接强度满足施工要求;若小于2.81,则需对连接件数量进行重新优化布局。

3 新制刀盘连接件受力分析

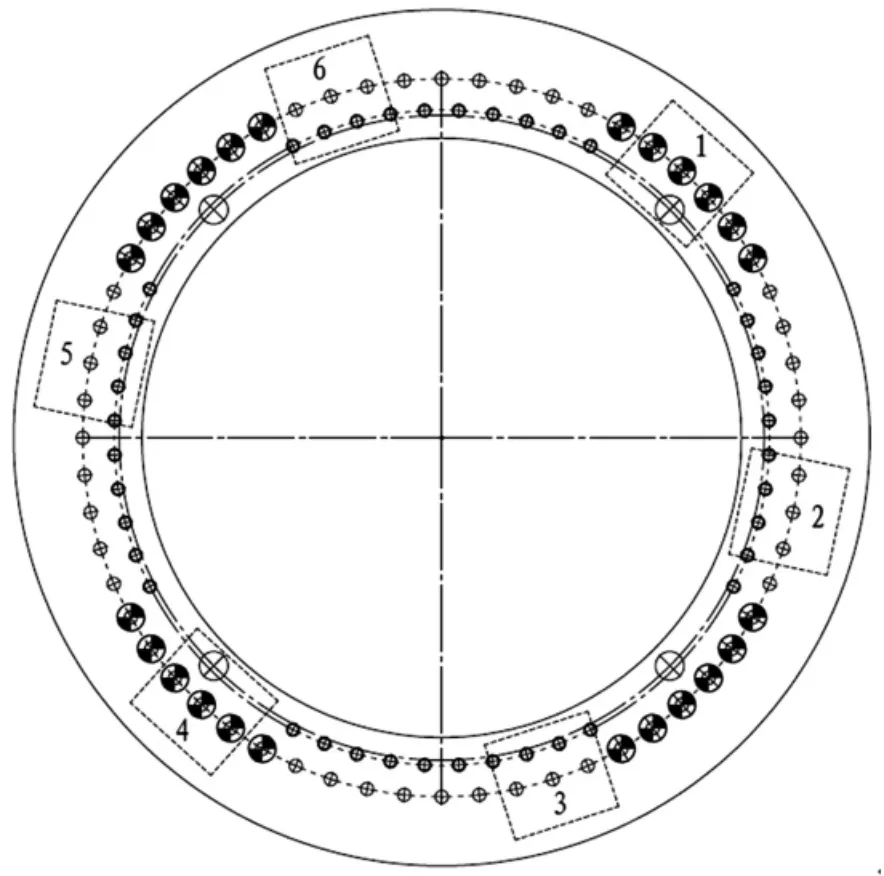

新制刀盘为六牛腿结构,因牛腿数量增加及牛腿分布角度变化,造成部分螺纹孔无法正常安装紧固件。根据新制刀盘六牛腿结构及分布,可利用主驱动输出法兰螺纹孔位置(如图4),其中图中虚线框选部分(序号1~序号6)为刀盘牛腿安装位置示意图,该部分螺纹孔均无法起到紧固刀盘法兰的作用。如图4所示,可用于刀盘法兰连接的螺柱共计48件,其中24件外圈双头螺柱2安装于外圈,24件内圈双头螺柱3安装于内圈;连接盾构机主轴承的螺柱共计42件,均位于外圈,其中18件紧固主驱动输出法兰螺柱5无法对刀盘法兰进行紧固;刀盘定位销尺寸及材质保持不变。

图4 新制刀盘主驱动输出法兰孔位示意图

根据新制刀盘牛腿分布情况计算刀盘连接件可传递的最大转矩T1。

由式(1)~式(3)计算刀盘法兰与主驱动输出法兰接触面产生的摩擦力矩M摩1,计算时除刀盘法兰紧固用M42螺柱数量n=48外,其余计算参数保持不变。计算得到M摩1=7684.5 kN·m。

刀盘为六牛腿结构,后刀盘连接件可传递的最大转矩T1=M摩1+M剪=7684.5+11189=18873.5 kN·m。

新制刀盘在主驱动输出脱困转矩情况下的刀盘连接件安全系数S1=T1/T脱=18873.5÷8300=2.27<2.81。

在新制刀盘设计为六牛腿结构后,刀盘连接件安全系数为2.27,降低了约19.2%;同时主轴承与主驱动输出法兰有效连接螺柱数量降低至48件,12个螺纹孔无法安装螺柱,螺柱预紧力整体降低了10 500 kN。

主轴承与主驱动输出法兰有效连接螺柱数量的减少造成接触端面摩擦力降低,在振动及冲击载荷下易导致接触面出现相对滑动,严重时可能造成M42螺柱的剪切断裂;同时刀盘连接件转矩安全系数的降低也可能导致刀盘在旋转时出现连接件失效的故障,故需对刀盘连接件数量及安装位置进行优化布置。

4 刀盘连接件安装位置优化

对刀盘连接件的优化主要是针对连接件的数量进行优化布置,以提高六牛腿结构刀盘在安装后的转矩传递安全系数。

刀盘连接件的优化原则为:1)保证主轴承与主驱动输出法兰接触端面摩擦力,即需保证外圈双头螺柱数量与原设计数量一致;2)保证六牛腿结构刀盘连接件可传递的最大转矩安全系数≥2.81。

如图4所示,在刀盘牛腿由四牛腿改造为六牛腿后,位置2、3、5、6共4处12个孔位无法安装M42螺柱,为保证主轴承与主驱动输出法兰接触端面摩擦力,需在以上4处位置刀盘法兰后端面进行开孔处理,刀盘法兰开孔并安装M42螺柱结构如图5所示。

图5 刀盘法兰开孔示意图

除刀盘牛腿6处位置外,外圈42件螺柱中有18件仅用于紧固主驱动输出法兰与主轴承。为保证刀盘整体紧固性能,需对主驱动输出法兰外圈孔位进行处理,即重新制作零件,将外圈18件螺柱沉孔填平,并在车床上对主驱动输出法兰面进行刀检找平,保证法兰面的整体平面度;主驱动输出法兰18件沉孔填平并安装M42螺柱结构,如图6所示[9-11]。

图6 主驱动输出法兰沉孔修复示意图

经过对主驱动输出法兰外圈螺柱孔位的处理及优化布置,外圈共计42件M42螺柱用于紧固刀盘法兰;刀盘为六牛腿设计后,内圈共计有24件M42螺柱用于紧固刀盘法兰,如图4所示。内外圈共计有66件M42螺柱用于紧固刀盘法兰,与原设计相比少10件;为保证刀盘法兰连接强度,需对主驱动输出法兰内圈螺纹孔进行改造。

根据主驱动输出法兰内圈螺纹孔分布情况,在适当位置增加螺纹孔,主驱动输出法兰内圈螺纹孔改造后的结构如图7所示。对比图4及图7,主驱动输出法兰改造后共增加16处M42螺纹孔,即在每处定位销孔两端各增加2处螺纹孔,分布角度与原孔位角度一致。结合刀盘牛腿分布情况,主驱动输出法兰内圈增加10处有效螺纹孔,其余6处螺纹孔位于刀盘牛腿位置,无法安装M42螺柱。为保证刀盘连接件有较大的转矩传递安全系数,在牛腿2及牛腿5位置增加2处定位销,定位销孔外径为φ120 mm,新增2处定位销不影响内圈M42螺柱的安装。

图7 主驱动输出法兰螺纹孔改造示意图

为保证改造后主驱动输出法兰与四牛腿刀盘法兰孔位匹配,需将新增加定位销设计为具有中心孔的结构。根据实际测量及模拟,新增定位销外径设计尺寸为φ120 mm,内孔直径为φ45 mm,可保证改造后主驱动输出法兰与四牛腿刀盘装配时M42螺柱的正常安装。

5 法兰改造后刀盘连接件受力分析

主驱动输出法兰改造后,刀盘法兰与主驱动输出法兰连接螺柱数量共计76件,其中42件位于外圈,34件位于内圈;刀盘新增定位销2件,新增定位销外径φ120 mm,内孔φ45 mm,材质为45钢。原有4件定位销保留。根据优化后刀盘连接件数量,计算刀盘连接件可传递的最大转矩T2。

因刀盘法兰与主驱动输出法兰连接螺柱数量与原四牛腿刀盘法兰连接螺柱数量一致,故由式(1)~式(3)计算得到的摩擦力矩M摩2=M摩;原有4件定位销产生的抗剪切力矩M剪保持不变,新增2件定位销产生的抗剪切力矩M新的计算公式为:

式中:A新为剪切面面积,A=0.00971 m2。

式(6)、式(7)中,τ、L数值均与上述值相同,经计算可得新增2件定位销产生的抗剪切力矩M新=8299 kN·m。

刀盘连接件优化后可传递的最大转矩T2=M摩2+M剪+M新=12167.1+11189+8299=31655.1 kN·m。

优化后在脱困转矩情况下的刀盘连接件转矩安全系数S2=T2/T脱=31655.1÷8300=3.81>2.81。

优化后六牛腿刀盘连接件转矩安全系数为3.81,比优化前提高了67.8%,比原刀盘提高了35.6%。主轴承与主驱动输出法兰有效连接螺柱数量恢复至原有数量,可有效地防止主轴承与主驱动输出法兰接触面间的相对运动。

6 结论

根据对优化前、优化后盾构机刀盘连接件的受力分析可得出以下结论:1)刀盘由四牛腿结构改造为六牛腿结构时,因牛腿数量增加造成分布位置的扩大,导致六牛腿刀盘连接件强度无法满足原设计要求;2)通过对主驱动输出法兰螺纹孔进行改造,可有效保证主轴承与主驱动输出法兰接触端面间摩擦力,防止在振动及冲击载荷下出现相对滑动;3)主驱动输出法兰改造后,刀盘连接件转矩安全系数为3.81,比优化前提高了67.8%,比原刀盘提高了35.6%;4)在刀盘法兰连接螺柱数量无法增加的情况下,可通过增加刀盘定位销的方式提高连接件传递的最大转矩及转矩安全系数;5)通过对主驱动输出法兰孔位进行改造,可保证主驱动对四牛腿刀盘及六牛腿刀盘法兰的适应性,为后续类似设计奠定了理论基础。