基于单电动机驱动的微流控芯片及其控制系统的设计

2023-12-29石进水

石进水

(山东交通职业学院 机电工程系,山东 潍坊 261206)

0 引言

微流控是一种精确控制和操控微尺度流体技术。微流控检测芯片具有样品消耗少、检测速度快、操作简便、多功能集成、体积小和便于携带等优点,可以广泛地应用于生物、医学、化工等技术领域。在现有技术中,微流控芯片的结构和功能单一,不具备自动检测、分选等功能,导致应用范围受限,制约了其发展,特别是微流驱动控制系统多采用国外进口设备,缺少自主研发的微流驱动系统。因此,本文提出了一种微流控系统,以解决微流聚焦、微流驱动和微流检测等技术问题,设计的分选系统能够针对不同检测物实现自动归类,设计的液流控制装置能够替代现有多个微流驱动泵,该方案推进了微流控芯片和微流驱动技术的研究[1]。

1 微流控芯片的结构设计

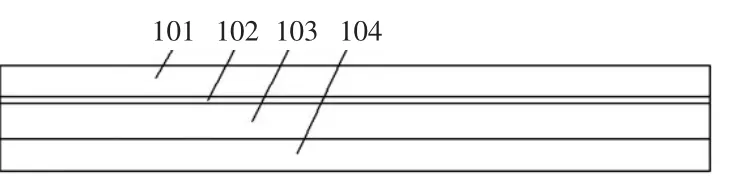

该微流控芯片如图1所示,包括控制层、PDMS(聚二甲基硅氧烷)薄膜层、流体通道层和玻璃基底等4层,并通过现有玻璃雕刻技术与聚合物转移粘合技术相结合进行制作。控制层为玻璃材料,PDMS薄膜层独立设置在控制层与玻璃基底之间,流体通道层与玻璃基底层融为一体,流体通道层就是玻璃基底的刻槽[2]。

图1 微流控芯片结构图

流体通道层内设置有1个主通道,其输入端连通样品池,主通道的中部设置有观测段,主通道的输出端分别连接3个分选通道,控制层内设置有3个用于开、闭流体通道的热膨胀微阀门。

为了控制检测物单行排列和运动,在输入端和观测段之间对称设置有聚焦鞘流组,且包含2个通道,分别为第一鞘流通道和第二鞘流通道,这2个鞘流通道与主通道的夹角设计为72°,且鞘流通道两侧汇入斜边与主通道的夹角为16°。这两个鞘流通道中流体速度设定为8~12 m/s,检测物在其推动下能够依次进入观测段。用户观测完成后,为驱动检测物继续前进,在观测段和分选通道之间对称设置有驱动鞘流组,且包含2个通道,分别为第三鞘流通道和第四鞘流通道,这2个通道中的液体流速设定为6~10 m/s,检测物在其推动下按照设定进入不同的分选通道,进而进入不同的分选池。

2 分选通道微阀门的设计

在每个分选通道的上方设置了微阀门,微阀门的缩小或膨胀能够驱动PDMS薄膜层形变,以实现分选通道的导通或关闭。

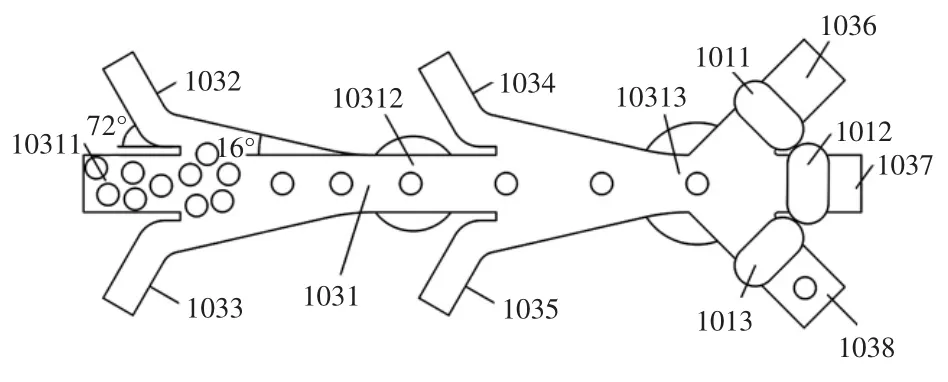

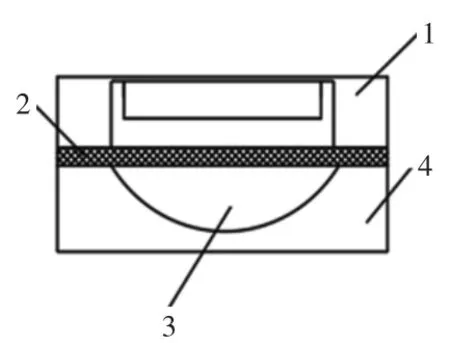

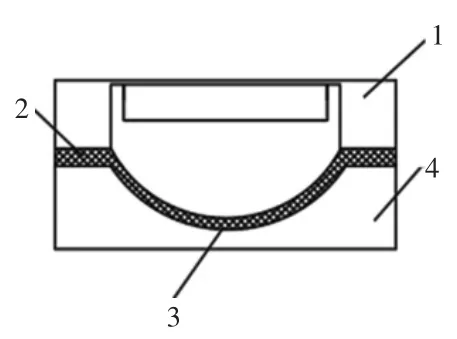

该薄膜微阀结构是一种常用的微阀门,采用聚二甲基硅氧烷制作,具体分上、中、下3层结构:上层为控制层,中层为PDMS薄膜层,下层为流体流动通道。该微阀门采用结构简单的热膨胀方式驱动,通过对置于腔体内部的加热器加热,使封闭的腔体膨胀,从而产生PDMS薄膜的弯曲形变,进而堵塞通道,完成图2中分选通道的通断控制。其中加热器为金属加热片,用金属铂制成,采用相互盘绕且非交错的双螺旋曲线型结构,这种结构可有效提升阀门的反应速度。图3所示为微阀门打开分选通道状态,图4所示为微阀门关闭分选通道状态[3]。

图2 微流控芯片的流体通道层结构图

图3 PDMS热控微阀的打开结构示意图

图4 PDMS热控微阀的关闭结构示意图

3 液流控制装置结构设计

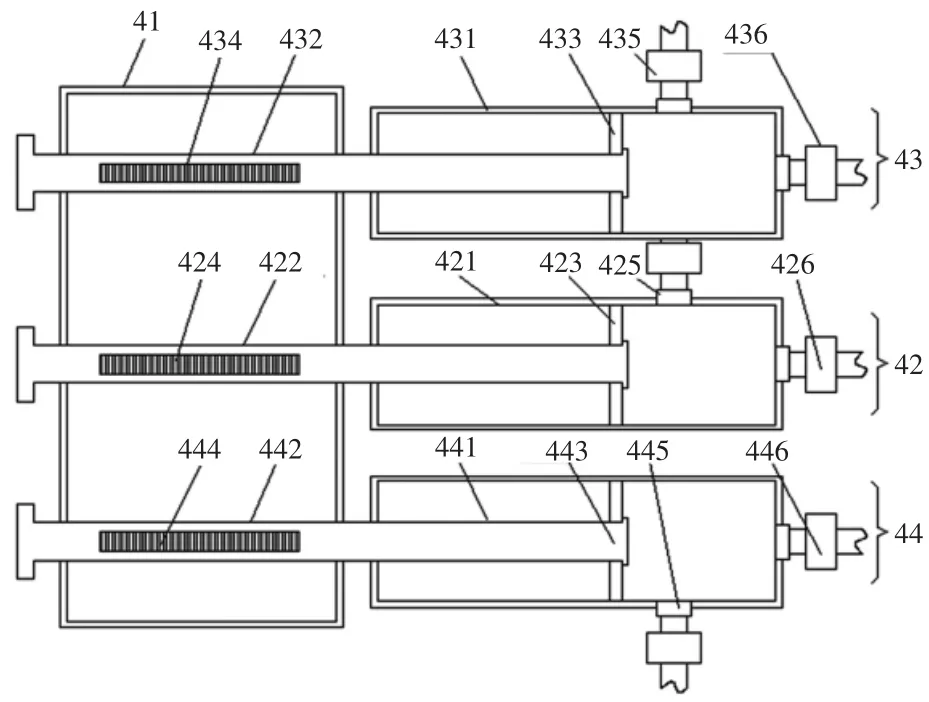

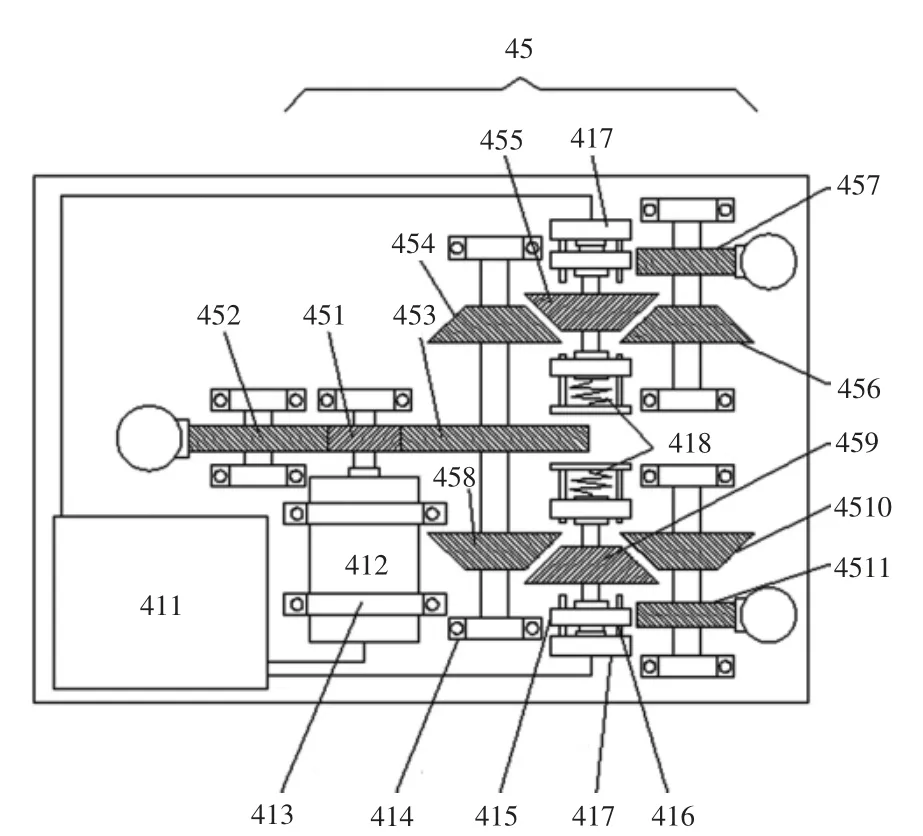

设计的液流控制装置如图5、图6所示,包括箱体、样品柱塞泵、第一鞘流柱塞泵、第二鞘流柱塞泵和传动组等组成[4-6]。

图5 液流控制装置柱塞泵结构示意图

图6 液流控制装置传动组结构示意图

箱体内部设置有电源及控制板、电动机、安装电动机用的固定座、多个固定轴承座、2组滑动轴承座、安装滑动轴承座用的滑槽,以及驱动滑动轴承座运动的电磁铁和复位弹簧。电源及控制板可以直接与PLC、单片机等上位机连接,也可以通过外部按钮接收用户手动控制,其作用是:一方面为电动机供电,另一方面用于控制电磁铁和复位弹簧,使滑动轴承座在滑槽内上下运动。在电磁铁未通电时,复位弹簧(压簧)驱动第一鞘离合锥轮或第二鞘离合锥轮远离传动锥轮组,当电磁铁通电时,电磁铁产生的磁场与设置在滑动轴承座的永磁铁磁场相同,产生斥力,推动第一鞘离合锥轮或第二鞘离合锥轮啮合传动锥轮组。

样品柱塞泵包括样品管、样品推杆、样品塞头、样品齿条、样品进液管和样品出液管。样品管用于容放样品。样品推杆的一端可移动且安装在箱体上,另一端安装在样品管内,样品塞头用于密封样品管且安装在样品推杆的另一端。样品塞头和样品管内壁形成样品腔,样品进液管和样品出液管分别连通样品腔,样品进液管通过软管连通样品池,样品出液管通过软管连通主通道。样品齿条设置在样品推杆上,样品齿条由传动组驱动。

第一鞘流柱塞泵包括第一鞘流管、推杆、第一鞘流塞头、第一鞘流齿条、第一鞘流进液管和第一鞘流出液管。第一鞘流管用于容放鞘流液,第一鞘流推杆的一端可移动且安装在箱体上,第一鞘流推杆的另一端安装在第一鞘流管内,第一鞘流塞头用于密封第一鞘流管且安装在第一鞘流推杆的另一端,第一鞘流塞头和第一鞘流管内壁形成第一鞘流腔,第一鞘流进液管和第一鞘流出液管分别连通第一鞘流腔,第一鞘流进液管连通鞘液池,第一鞘流出液管通过软管一分为二,分别连通第一鞘流通道和第二鞘流通道,第一鞘流齿条设置在第一鞘流推杆上,第一鞘流齿条由传动组驱动。第二鞘流柱塞泵结构与样品柱塞泵和第一鞘流柱塞泵结构相似。

传动组用于驱动第一鞘流柱塞泵,第二鞘流柱塞泵和样品柱塞泵工作。如图6所示,传动组主要包括电动机齿轮、样品减速齿轮、鞘流减速齿轮、第一(二)鞘流传动锥轮、第一(二)鞘流离合锥轮、第一(二)鞘流驱动锥轮、第一(二)鞘流驱动齿轮等部分。其中,电动机齿轮套设在电动机转轴上;样品减速齿轮的一侧啮合电动机齿轮,另一侧啮合样品齿条;鞘流减速齿轮、第一鞘流传动锥轮和第二鞘流传动锥轮同轴布置,鞘流减速齿轮啮合电动机齿轮,第一鞘流传动锥轮和第二鞘流传动锥轮布置在鞘流减速齿轮的两侧;第一鞘流离合锥轮安装在滑动轴承座上,第一鞘流驱动锥轮安装在第一鞘离合锥轮一侧;通过移动滑动轴承座能够实现第一鞘流传动锥轮、第一鞘离合锥轮和第一鞘流驱动锥轮之间的啮合或分离;第一鞘流驱动齿轮与第一鞘流驱动锥轮同轴设置,第一鞘流驱动齿轮啮合第一鞘流齿条。第二鞘流离合锥轮、第二鞘流驱动齿轮的安装分别与第一鞘离合锥轮、第一鞘流驱动齿轮相似[7-8]。

工作时,电动机的输出转矩通过电动机齿轮一分为二,一部分传递给样品减速齿轮,另一部分传递给鞘流减速齿轮。样品减速齿轮通过样品齿条带动样品推杆移动,实现样品柱塞泵工作;鞘流减速齿轮带动同轴设置的第一鞘流传动锥轮和第二鞘流传动锥轮,如果第一鞘离合锥轮和第二鞘离合锥轮没有介入传动组,第一鞘流传动锥轮和第二鞘流传动锥轮在空转,当第一鞘离合锥轮或第二鞘离合锥轮介入传动组时,对应的第一鞘流驱动锥轮或第二鞘流驱动锥轮开始工作,以驱动对应的齿轮齿条工作。

因此,只需要控制电动机的正反转及电磁阀的通断,即可实现样品柱塞泵、第一鞘流柱塞泵、第二鞘流柱塞泵的自动吸液和推液,从而完成自动上液功能。

4 微流控芯片的工作步骤

步骤1:芯片安装。微流控芯片的主通道输入端通过样品柱塞泵42(如图5)连通样品池,3个分选通道分别连通3个分选池,聚焦鞘流通道通过软管连接第一鞘流柱塞泵43(如图5),驱动鞘流通道通过软管连通第二鞘流柱塞泵44(如图5),3个微阀门内部的加热片通过线路连接电源控制器411(如图6)。

步骤2:检测物聚焦。聚焦鞘流组通过第一鞘流柱塞泵控制,以8~12 m/s的液体流速开始工作,聚焦鞘流组工作5~10 s后,样品柱塞泵开始工作并带动样品池中的检测物(可以是细胞、蛋白质、化工微物质、带荧光标记的化学物质等)进入主通道,检测物在聚焦鞘流组的作用下逐步聚焦成单行排列,直到检测物进入观测段,聚焦鞘流组停止工作。

步骤3:检测物分析。聚焦鞘流组停止工作后,检测物停止在观测段内,检测分析装置(高清CCD、高清摄像机、拉曼光谱检测装置或荧光检测装置)获取检测物的物理形态或光谱信息,并基于这些信息确定检测物的分类。

步骤4:检测物分选准备。检测分析装置确定检测物的分类信息后,聚焦鞘流组以8~12 m/s的液体流速开始工作,驱动鞘流组以8~12 m/s的液体流速开始工作。同时,对应的微阀门处于未加热状态且阀腔未膨胀,使对应的分选通道打开;另外2个微阀门的加热片5加热,使其对应通道关闭。分选观测装置采集驱动鞘流组和微阀门及分选通道的工作状态,确定正确的分选通道打开。

步骤5:检测物分选。检测物在驱动鞘流组的推动下进入确定的分选通道,分选观测装置确定检测物通过对应的微阀门后,微阀门的加热片开始工作,阀腔开始膨胀并关闭对应阀门,通过微阀门后的检测物在间隙微流的推动下进入确定的分选池。间隙微流是由微阀门和分选通道之间的间隙产生的,在设计时,微阀门即使完全膨胀,也会在微阀门和对应分选通道之间留一部分间隙,以便产生间隙微流并推动检测物落入分选池。

步骤6:循环执行步骤2~步骤5。整个控制过程既可以基于人工操作,也可以结合计算机编程实现。微阀门、微流泵和柱塞泵的控制均由人工操作,检测分析装置和分选观测装置的采集放大结果由人工判断,也可以与数据库中的检测物信息对比实现计算机自动化控制。

5 本文设计的创新点

1)该微流控芯片的主通道和鞘流通道采用了新颖的聚焦角度和交口设计,鞘流通道与主通道存在一定的夹角,同时,鞘流通道汇入主通道时存在一个缓冲斜边,鞘流通道的过渡处均为圆角过渡,这种设计方案能在低聚焦流速情况下,实现微流控芯片的高效聚焦和快速筛选。实验验证,聚焦鞘流组中的液体流速仅为8~12 m/s,可实现较好的聚焦效果。

2)该微流控芯片包含有3个分选通道及对应的微阀门,通过控制不同的微阀门关闭或打开,可实现不同检测物的归类和分选。如果在观测段将图像采集系统和计算机分析系统相结合,通过分析检测物的图像和视频,可实现自动分析和分选。

3)分选通道所使用的微阀门为热膨胀阀门。与气控阀门相比,不再需要气泵和气路,能够减小芯片的体积,同时只需要控制通电时间和通电电压即可实现阀门的开关,有效降低了阀门控制难度。根据试验结果,在10~20 V电压的驱动下,该阀门的开关延迟时间只有1.5 s左右。

4)单马达时序驱动三泵的驱动机构。样品柱塞泵、第一鞘流柱塞泵和第二鞘流柱塞泵工作时间不同,该驱动机构实现了1个电动机整体驱动3个泵体按时序工作。因此,控制系统不仅能实现样品柱塞泵、第一鞘流柱塞泵和第二鞘流柱塞泵的不同推动速度,也能够实现第一鞘流柱塞泵和第二鞘流柱塞泵的分时驱动,在不同时段实现聚焦鞘流组或驱动鞘流组工作。

6 结语

本文提出的微流控系统解决了微流聚焦、微流驱动和微流检测等技术问题,设计的分选系统能够实现不同检测物的自动归类,设计的液流控制装置能够替代现有的多个微流驱动泵,该方案可推进微流控芯片和微流驱动技术的研究。