电动汽车减速驱动轮毂电动机散热设计及分析

2023-12-29侯庆伟陈奇唐查强

侯庆伟,陈奇,唐查强

(合肥工业大学 机械工程学院,合肥 230009)

0 引言

作为分布式驱动的理想方案,轮毂电动机具有效率高、节省空间、控制响应迅速等优点。然而,为了提高轮毂电动机的涉水、防腐蚀能力,需要将电动机放置在狭小、封闭的壳体内,因此,轮毂电动机工作时产生的大量热量难以及时散出,从而导致电动机永磁材料磁性消退以及绝缘材料老化加速,降低轮毂电动机的动力性能与使用寿命[1]。因此,控制电动机的温升,对于推动轮毂驱动技术的发展与普及具有重要意义。

目前电动机的强制冷却方式有强制风冷、水冷和油内冷。由于空气对流散热系数较低,风冷效果较差,且仅适用于开放式电动机;电动机内部油冷是通过喷淋的方式使冷却液直接与热源部件接触并进行散热,散热效率高,但易受重力和转子旋转的影响,并且增加了转子的转动阻力和电动机制造成本;而水的比热容较高,且冷却系统较为简单,因此水冷方式被广泛应用于国内汽车永磁同步电动机中。

在散热结构方面,目前对于轮毂电动机散热系统的研究多采用轴向冷却方式,如轴向“螺旋型”[2-3]、“Z型”[4]、“C型”[5]冷却结构,并且能够达到一定的冷却效果,但由于盘型轮毂电动机轴向尺寸小,径向尺寸大,对于轴向冷却结构有一定的限制。因此,有必要进行端面冷却结构研究,探究端面冷却构型参数对轮毂电动机温度场的影响。

在分析计算方法方面,目前多采用热网络法或流热固耦合方法[6],但大都对电动机独立进行分析,未考虑轮毂电动机中各零件间的传热影响,并且对于冷却结构各参数对降温效果的影响分析不够深入。

基于此,利用有限元分析理论及分析工具ANSYS、传热学、正交试验法等数值分析方法,针对所用电动机及所提出冷却结构,基于流热固耦合方法,开展电动机温升特性分析,并以绕组最高温度与水道压降为评价指标,仿真探究不同冷却构型参数对其冷却效果的影响,最后通过正交试验与数据分析方法,进一步探究出一种更优的冷却构型参数。

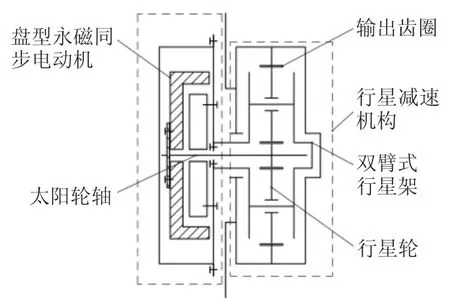

1 轮毂电动机驱动方案及参数

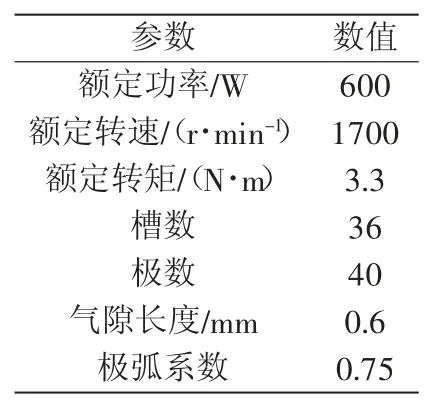

研究对象为微型电动汽车的一种减速驱动轮毂电动机(如图1),其主要由盘型外转子永磁无刷电动机、行星减速机构构成,电动机运行速度较高,具有较高的工作效率,且动力经过减速增扭,使车辆具有较高的加速性能与爬坡度。轮毂动力总成所用电动机参数及材料如表1、表2所示。

表1 电动机基本参数

表2 电动机材料参数

图1 轮毂电动机传动方案图

2 轮毂电动机内部损耗分析

2.1 电动机损耗计算

所研究轮毂电动机采用外转子永磁直流无刷电动机,主要由定子铁心、绕组、永磁体、转子外壳组成。根据现有研究表明,电动机损耗主要有铜耗、铁耗、永磁体涡流损耗以及机械损耗[5]。

2.1.1 绕组铜耗

绕组铜耗主要包括欧姆损耗和附加损耗[7]。由于所研究电动机功率较小,因此在分析过程中对附加损耗进行简化计算,取输出功率的1.5%为其值。欧姆损耗则根据焦耳-楞次定律,其计算式为

式中:m为绕组相数;I为相电流有效值,电动机额定工况时为11.3 A;R为相电阻。

式中:σ为铜的电导率,L为每相绕组长度,S为线径。

2.1.2 铁心损耗

为了保证计算的精确性,采用由Bertotti提出的铁心损耗分离理论[8],该模型的损耗计算公式如下:

式中:

式中:Ph为磁滞损耗,Pc为涡流损耗,Pe为附加损耗,Kh、Kc与Ke分别为硅钢片三类损耗对应损耗系数,Bm为电动机磁密幅值,f为激励源的交变频率。

在式(4)中,涡流损耗系数的计算公式为

式中:d为单个硅钢片厚度;ρ为硅钢片密度;p为硅钢片电导率。

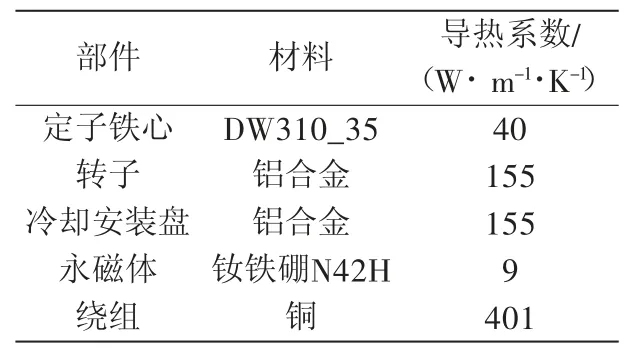

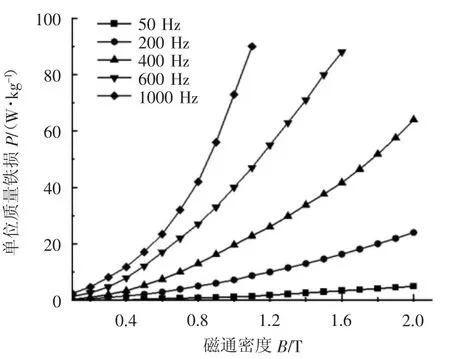

磁滞损耗系数和附加损耗系数则需要根据定子硅钢片的BP曲线求出,电动机硅钢片DW310-35在50、200、400、600、1000 Hz下不同磁密幅值时的损耗曲线如图2所示。

图2 定子硅钢片损耗曲线

通过采用最小二乘法确定等效损耗公式[9],计算式如下:

通过上述计算得出所用硅钢片材料的损耗系数Kh、Kc、Ke分别为147.200、0.275、4.980 W/m3。

2.1.3 永磁体涡流损耗

永磁体涡流损耗与其形状、尺寸和永磁材料的电导率相关,其损耗公式为[10]

式中:Vm为永磁体体积;J为永磁体中电流幅值密度;σ为永磁体电导率。

2.1.4 机械损耗

机械损耗占电动机损耗的比例较小,主要由滚动轴承的摩擦和电动机运转时的空气阻力所造成,与电动机轴承所受载荷和电动机通风量等参数有关,在计算中将其简化为与电动机尺寸和电动机转速工况的相关变量,计算式为

式中:k为常数,取17;Lm为转子轴向长度;ω转子角速度;Dsi为电动机转子外径。

2.2 电磁损耗计算结果

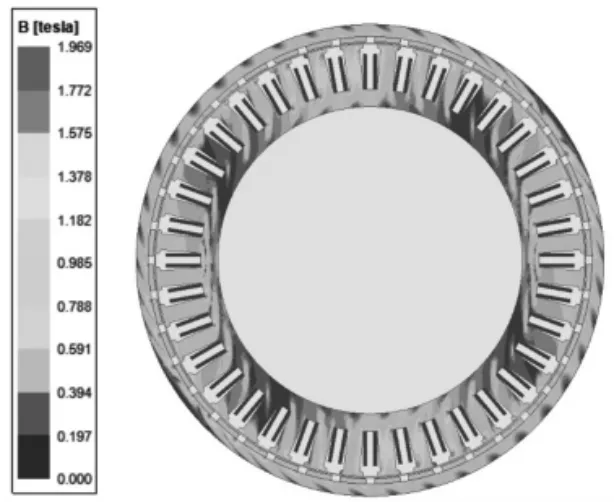

对于盘型轮毂电动机,其轴向尺寸小且轴向对称,因此为了节省计算时间,采用2D全域模型,通过模型边界条件设定厚度。利用ANSYS Maxwell电磁仿真环境,设置电动机额定转速为1700 r/min,对绕组施加三相正弦波电流源激励,分析电动机在永磁体磁场与绕组交变磁场共同作用的瞬态负载磁场下的机械特性和内部损耗。

通过设置合理的仿真时间与步长得出如下结果:电动机在3.5 ms时刻的磁通密度分布云图如图3所示,最大值出现在定子齿槽根部,主要由于该处定子齿正对永磁体,且齿根处结构突变,造成磁力线集中,总体呈周期性变化。通过分析仿真结果,铜损与理论计算值相近,为58.2 W,但由于软件铜耗计算易受建模精度影响以及未考虑每相之间导线长度和线径,电流密度计算将出现一定误差,因此铜耗取理论计算值,为57.4 W,铁损值为11.3 W,永磁体涡流损耗6.9 W,机械损耗经过上述理论计算所得,为1.2 W。

图3 额定转速下电动机磁通密度云图

3 轮毂电动机自然风冷温度场分析

3.1 电动机温度场数学模型

根据热力学理论,对于轮毂电动机的瞬态温度场,通常只考虑热传导和热对流对于电动机内部的传热影响,所研究轮毂电动机传热数学模型如下:

式中:λx、λy、λz为电动机导热介质在x、y、z轴的传热系数;T为求解域温度;τ为时间;q为电动机热源密度;c为比热容;γ1为电动机材料密度;S1为绝热边界条件;S2为散热边界条件[11];λ为边界S1、S2法向导热系数;α1为电动机外部散热系数;Tf为边界温度。

3.2 电动机外部散热系数计算

3.2.1 转子表面散热系数

在电动机运行过程中,外转子高速转动引起周围空气流动,产生强制对流换热。取静止时对流散热系数为4 W/(m2·℃),则外表面散热系数计算式为

式中:k为空气吹拂效率,取0.5;v为转子表面空气流速,通常取转子转速的75%;θ为外部温度。

3.2.2 定子与转子端面散热系数

式中:hsh、hrh分别为定子与转子端面散热系数,RR为转子外径,vr1为转子表面线速度,ReR为转子端面雷诺数,λair为空气导热系数[10]。

3.2.3 气隙对流散热系数等效

定子与转之间的气隙对于电动机的内部传热有着很大影响,但由于气隙空间狭小,不易确定内部空气流动形式[12],因此在传热分析中视气隙空气为静止,将对流散热系数等效为导热系数。

式中:δ为气隙尺寸;τ为空气运动黏度;Di定子内径。

若Re

式中:η为转子内径与定子外径之比。

通过利用上述公式对电动机散热边界条件的计算,各部分具体参数如表3所示。

表3 电动机对流散热系数分布 W/(m2·℃)

3.3 磁-热耦合分析

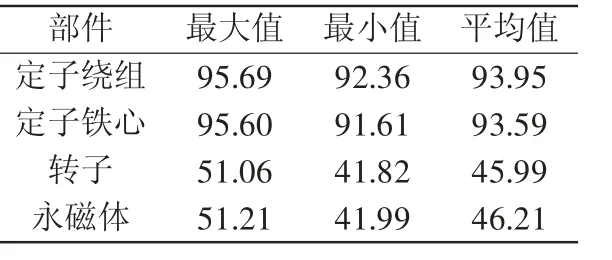

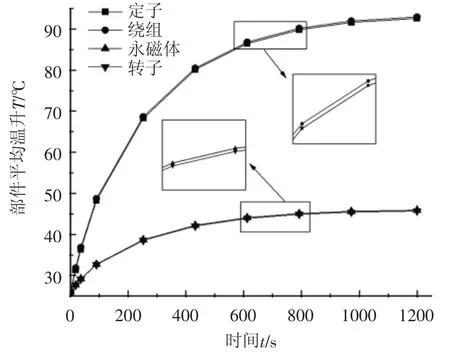

自然风冷温度场分析采用Maxwell与2D Transient Thermal耦合分析,将上一节仿真计算结果映射到瞬态热分析模块,设置相应边界条件,得出轮毂电动机自然散热条件下的二维温度场分布(如表4),最高温度出现在绕组内侧,达到95.69 ℃,由于该电动机绕组所采用的绝缘等级为A级,性能参考温度为80 ℃,最高允许温度为105 ℃,因此额定工况温升超过了电动机性能温度,并且在爬坡工况时电动机温升将超过最高允许温度,对电动机绕组绝缘层造成破坏;永磁体最高温度为51.21 ℃,低于钕铁硼性能温度,因此消磁风险较小,但不能排除其余工况会对其工作性能造成影响。电动机各部件瞬态平均温升曲线如图4所示,0~1000 s内电动机绕组温升迅速,达到95 ℃之后缓速上升,直至平稳。绕组温度较高,一方面是由于电动机处于封闭空间,与外界对流散热能力差,另一方面由于定子内部空气流速低,对流散热系数小,且通过气隙导热率很小。因此,需要针对该盘型轮毂电动机进行冷却结构设计,降低电动机温升,提高其使用寿命。

表4 电动机二维温度场分布 ℃

图4 电动机各部件温升曲线图

4 水冷冷却方案研究

4.1 冷却构型参数确定

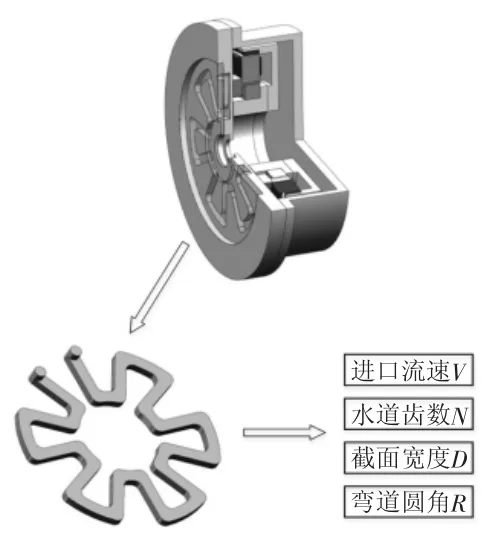

由前述可知,轮毂电动机的冷却结构主要有轴向Z型水道、轴向C型水道和螺旋型水道。目前已经有相关学者证实,Z型水道具有较高的对流换热能力[13],但其由于构型复杂,水流阻力大,流体能量损失较大,影响散热效果;螺旋水道流体阻力小,接触面积大,同样具有较高的换热能力,是目前永磁同步电动机应用较多的冷却结构。上述结构虽具有较好的散热效果,但都仅适用于轴向尺寸较大的电动机,对于所研究盘型永磁同步电动机并不适用。因此,针对电动机二维温度场的分布趋势和电动机尺寸结构,设计出一种端面冷却结构,将其置于电动机定子安装盘内,并将槽内绕组简化为考虑端部绕组的等效导体(如图5),冷却构型参数包括进口流速V、水道齿数N、截面宽度D和弯道圆角R。

图5 水冷电动机模型及冷却结构参数

4.2 水冷条件下温度场分析

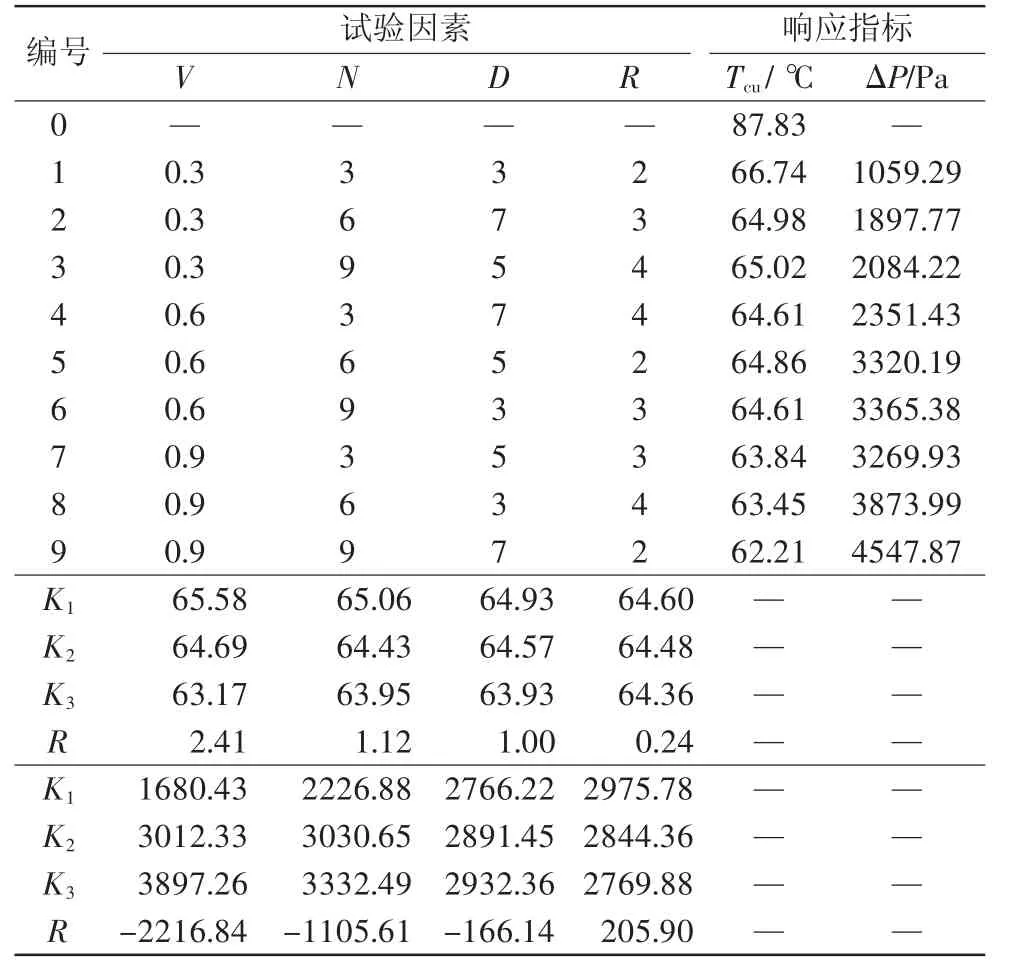

针对所提出水冷结构参数,采用正交试验法,设计4因素3水平正交试验表,具体编码如表5所示。利用计算流体力学分析软件Fluent对轮毂电动机在水冷条件下的三维稳态温升情况进行9组仿真试验。为了保证计算精度,对于绕组、气隙以及流体域等采用结构化网格,而定子、壳体、安装盘等采用非结构化网格,以适应壳体、定子等复杂模型的结构[14];之后设置前述计算散热边界条件,选取Realizable K-ε计算模型,其可在保证满足近壁面网格精度前提下,减小计算量。设置环境温度为30 ℃,最终以绕组最高温度Tcu与出入口压力差ΔP为响应评价指标,并与未进行水冷散热稳态温升情况(试验编号0)进行对比,试验方案及结果如表6和图6(a)所示。

表6 正交试验表及结果

图6 冷却结构参数影响效应图

通过对比发现,二维温度场与三维温度场存在一定的差异,绕组最高温度误差为8.2%;造成误差的原因主要是由于三维温度场考虑了电动机的轴向传热、绕组与定子端部散热系数和轮毂电动机各零件间的导热;对于冷却结构,降温效果可达24.1%以上,增加各参数值均可降低电动机温升,其中最优因素为进口流速,随着入口流速增大,降温效果增速也随之提高;弯道圆角的增加可以降低流体局部阻力损失,提高水道表面对流散热系数,但其对冷却效果影响最小。

冷却构型各参数对进出口压力差影响效果如图6(b)所示。当提高入口流速、水道齿数时水道压降明显升高,主要由于两者的提高造成流体动量和沿程阻力损失增加;其次,增大截面宽度也将小幅增大进出口压力差,压力差变化不大于300 Pa,其主要是由于流体满足能量与动量守恒方程,在流速不变条件下,提高横截面积,入口压强也将增加;增大弯道圆角可改善流体在弯道的回流情况,降低局部阻力损失系数,从而减小了压力损失。

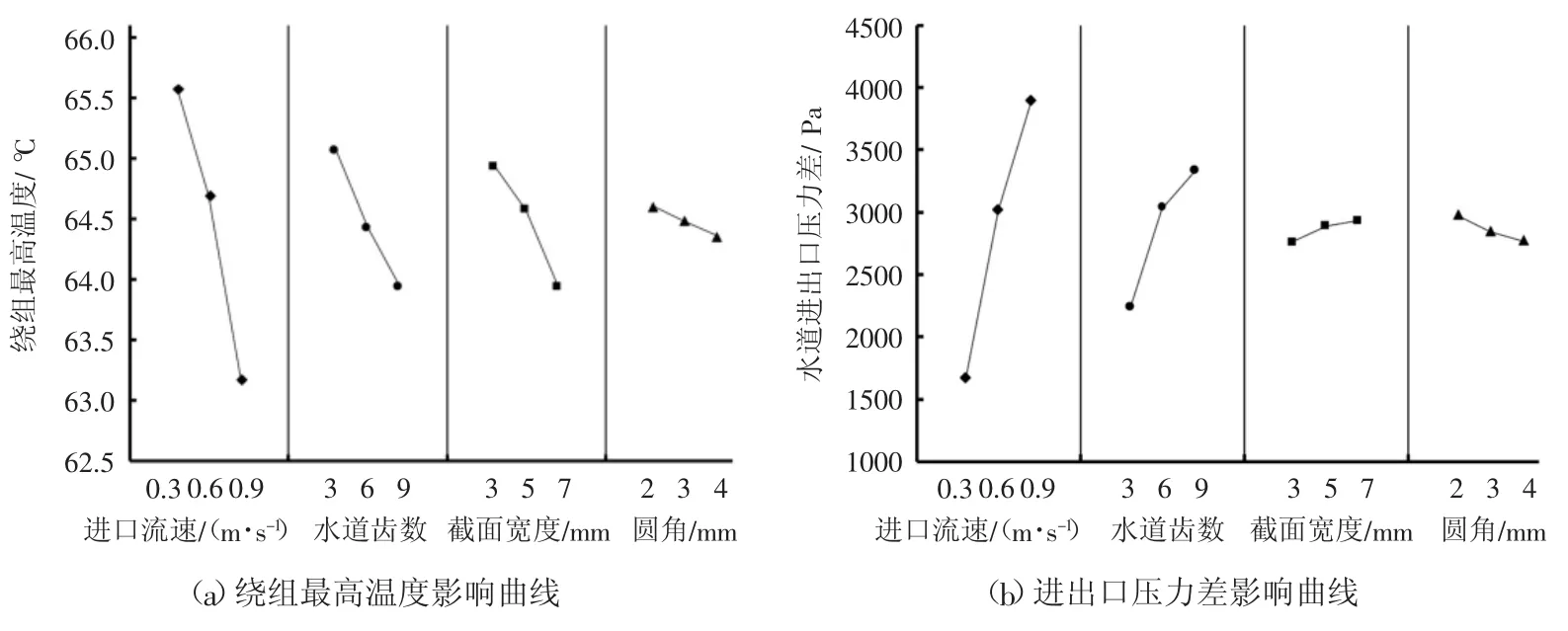

通过上述分析,选取最优构型参数组合为:入口流速0.9 m/s、水道齿数9、截面宽度7 mm,弯道圆角4 mm。如图7所示,在该参数组合下的分析结果为:Tcu为61.89 ℃、ΔP为4240.88 Pa,绕组最高温度比初定参数编号5温升降低了4.6%,

图7 优化后响应指标分布云图

5 结论

面向电动汽车减速驱动轮毂电动机,设计一种端面冷却结构,利用有限元分析理论及分析工具ANSYS、传热学、正交试验法等数值分析方法开展研究;分析电动机额定工况下温升特性,并基于流热固耦合方法,以绕组最高温度与水道压降为评价指标,仿真探究不同冷却构型参数对其冷却效果的影响,最后通过正交试验与数据分析方法,进一步对冷却构型进行参数优化。主要结论如下:

1)采用三维温度场分析可考虑到电动机的轴向传热、绕组与定子端部散热以及轮毂电动机各零件间的导热,结果比二维温度场分析更准确。

2)通过多组仿真分析计算可知,所设计冷却结构降温效果可达24.1%以上,其效果受进口流速影响最大,受弯道圆角影响最小;其次,通过分析正交试验数据,选取更优参数组合(入口流速0.9 m/s、水道齿数9、截面宽度7 mm,弯道圆角4 mm),可进一步降低4.6%温升。