摩托车液压盘式制动器的计算与校核

2023-12-29温开元岳鹏赵章岳

温开元,岳鹏,赵章岳

(1.瑞安市爱得利液压制动有限公司,浙江 温州 325200;2.龙岩市海德馨汽车有限公司,福建 龙岩 364099)

0 引言

随着我国摩托车市场的不断发展,摩托车的制动系统尤为重要,特别是一些高端赛道摩托车对摩托车制动器及外观提出了更高的要求,一些更好的材料及先进的工艺被应用在摩托车制动器上。摩托车制动器性能影响因素很多,包括摩托车制动器本身的结构、材料、工艺,以及摩托车的轮胎及行驶在不同道路环境下的外在因素。为此,本文将对一款典型的摩托车制动系统进行详细分析并进行计算与校核。

1 摩托车制动器的分类

摩托车制动器是保证摩托车安全行驶的重要部件,它的作用是控制行驶中的摩托车的车速,并在紧急情况下,使摩托车在最短的制动时间和距离内稳定可靠地停止行驶。摩托车制动器一般分为盘式制动器和鼓式制动器,盘式制动器又分为液压盘式和机械盘式,鼓式制动器又分为液压鼓式和机械鼓式。

2 摩托车液压盘式制动器系统的组成和制动原理

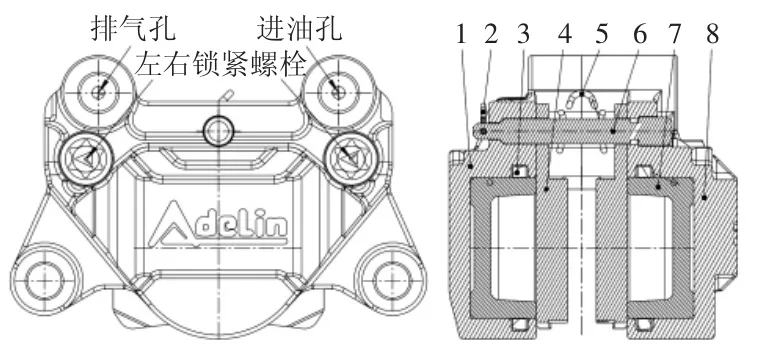

摩托车液压盘式制动器主要由制动泵组合、制动油管组合、制动卡钳组合和制动盘等部分组成。制动盘安装于车轮毂上,随车轮转动,为运动件,同时也是制动力承受零件。制动泵、制动油管和制动卡钳为静止件,当握住前刹车手柄或踩下后刹车踏板时,刹车机构推动刹车总泵内的活塞,使刹车油路中建立压力。压力经由刹车油管传送到刹车卡钳,刹车卡钳分泵活塞推动制动片夹紧刹车盘,使得制动片与刹车盘发生摩擦,从而对摩托车进行制动。刹车卡钳结构如图1所示。

图1 液压盘式制动器卡钳结构示意图

3 某型XX250两轮摩托车制动系统分系

3.1 摩托车基本参数及受力

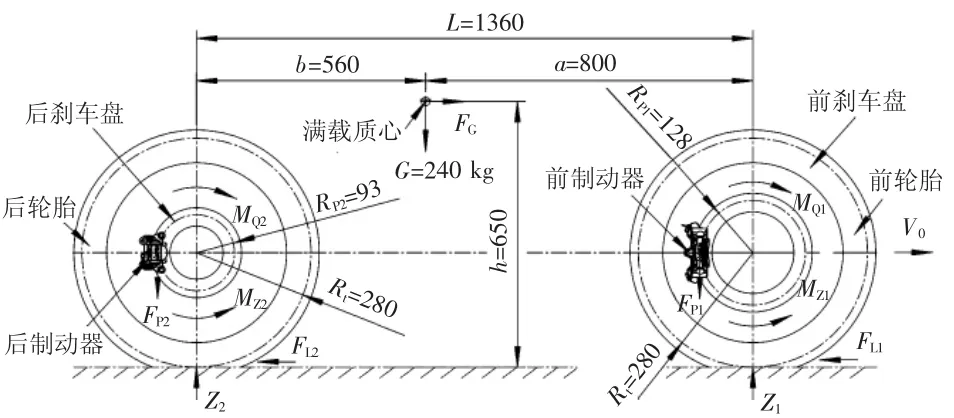

某型XX250两轮摩托车如表1所示。

表1 某型XX250两轮摩托车基本结构参数

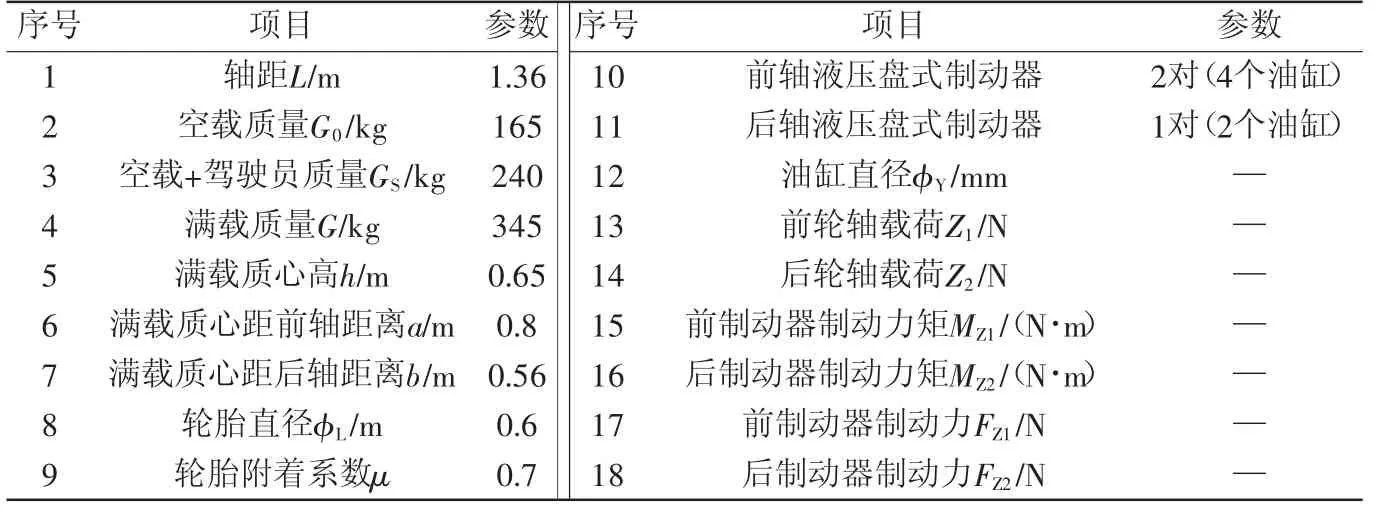

摩托车满载轮系重心位置前及受力如图2所示。

图2 摩托车前后轮刹车受力示意图

3.2 制动轮受力分析

当摩托车被制动时,前后轮分别受到前后制动器的作用,一般刹车时先刹后轮、再刹前轮,这里以后轮受力为例进行分析(前轮类似),当后轮被制动时,后轮分别受MQ2驱动力矩的作用于地面的作用力Z2及地面阻力FL2。当后制动钳夹紧后制动盘时,由于制动盘固定在后车轮上,这时后轮受到一个制动力并产生制动力矩,车轮制动是由纯滚动到滚滑的渐变过程中,车轮对地面的滚动摩擦因数渐变为车轮对地面的附着系数μ(变量),此时后轮受到地面阻力渐变为地面附着力,附着力Ff是地面对轮胎切向的反作用力,即地面对轮胎的最大静摩擦力,对于后制动轮有: Ff=μZ2。

当制动轮力矩小于轮胎与地面的附着力时,此时车轮附着力矩产生,车轮处于制动滚动状态,当制动轮刚要被抱死渐变为滑动时,则有:FL2=Ff。

3.3 制动车辆制动效能

根据GB 7258—2017相关标准,选取初速度V0=30 km/h。选择路面附着系数μ=0.7,一个驾驶员体重按75 kg计算,当驾驶员驾驶摩托车以初速度30 km/h行驶时,驾驶员开始制动,当摩托车被刹停后,刹车距离必须小于7 m。前制动力≥前轴载荷×60%;后制动力≥后轴载荷×55%。

1)制动减速度。考虑最大地面附着力车轮不抱死时,根据汽车理论公式,制动减速度极限值为jmax=μ×g=0.7×9.8=6.86 m/s2。

2)制动距离S。根据汽车理论公式有:

式中,t2为液压制动协调时间,选取t2=0.23 s。则S=(1/3.6)×0.23×30+302÷(25.92×6.86)=1.916+5.062=6.978 m<7 m。符合GB 7258—2017的相关标准。

3.4 前后轮轴载荷及地面制动力矩计算

考虑前后轮同时抱死制动状态(如图2),根据汽车理轮计算公式有:

摩托车空载质量为165 kg,驾驶员体重为75 kg,则整车质量G=165+75=240 kg。则有前后轴负载受力:

由上式可知:Z1>Z2。

前后轮地面制动阻力:

前后轮地面制动力矩:

由上式可知MZ1>MZ2。

3.5 前后轮制动片及刹车盘参数

前轮制动片摩擦材料采用半金属铜基材料,摩擦材料等级采用FF级,国际标准摩擦因数为0.35~0.45,这里取摩擦因数μ1=0.4,摩擦片呈长方形,摩擦片有效面积SP1=2136.86 mm2,前刹车盘外径为292 mm,刹车盘有效半径RP1=128 mm。

后轮制动片摩擦材料采用半金属铜基材料,摩擦因数μ1=0.4,摩擦片呈长方形,摩擦片有效面积SP2=1496.85 mm2,后刹车盘外径为220 mm,刹车盘有效半径RP2=93 mm。

3.6 前后制动器油缸压力及制动力计算

根据前后轮力矩平衡公式有:MZ1=MG1;MZ2=MG2。式中,MG1、MG2分别为前后制动器卡钳对刹车盘的力矩。设前制动器有4个油缸,其中每边两个油缸对称布置,工作时两对油缸同时夹紧刹车盘,后制动器分别有2个油缸,其中每边1个油缸对称布置,工作时一对油缸压紧制动片同时两边夹紧刹车盘,前后制动器油缸直径相等。

则有:MG1=4FM1×μ1×RP1(4油缸);MG2=2FM2×μ1×RP2(2油缸),式中,FM1、FM2分别为前后制动片对刹车盘所需施加的单边压力。根据上式有:

从上式可知FM1>FM2,取较大值FM1=1680.1 N为制动片压力,考虑保险系数为1.2。则制动片所需压力FM1=1680.1 N×1.2=2018.8 N。设前后制动器油缸半径为RY=17 mm。则油缸压力FY=P×A。式中:P为油缸压强;A为油缸面积,设油缸压强为3.4 MPa(耐久试验压强),A=πR2Y=3.14×17 mm2=907.46 mm2。则FY=P×A=3.4×907.46=3085.36 N>制动片所需压力2018.8 N,FY/FM1=3085.36÷2018.8=1.53,即油缸安全系数为1.53,故油缸满足工作要求。当FY=2018.8 N,油缸压强P=FY/A=2018.8÷907.46=2.23 MPa。

前 后 制 动 器 的 制 动 力 分 别 为FZ1=4×FY× μ1=4×3085.36×0.4=4936.6 N;FZ2=2×FY× μ1=2×3085.36×0.4=2468.2 N。

根据GB 7258—2017相关标准。前制动力≥前轴载荷×60%;后制动力≥后轴载荷×55%。即FZ1≥Z1×60%;FZ2≥Z2×55%。

Z1×60%=1755.4×0.6=1053.2 N;Z2×55%=595.8×0.55=328.1 N,即满足FZ1≥Z1×60%;FZ2≥Z2×55%。

以上是摩托车前后轮同时刹车抱死车轮的工况,参考QC/T 655—2005的相关要求,经过校核,满足GB 7258—2017相关技术要求。

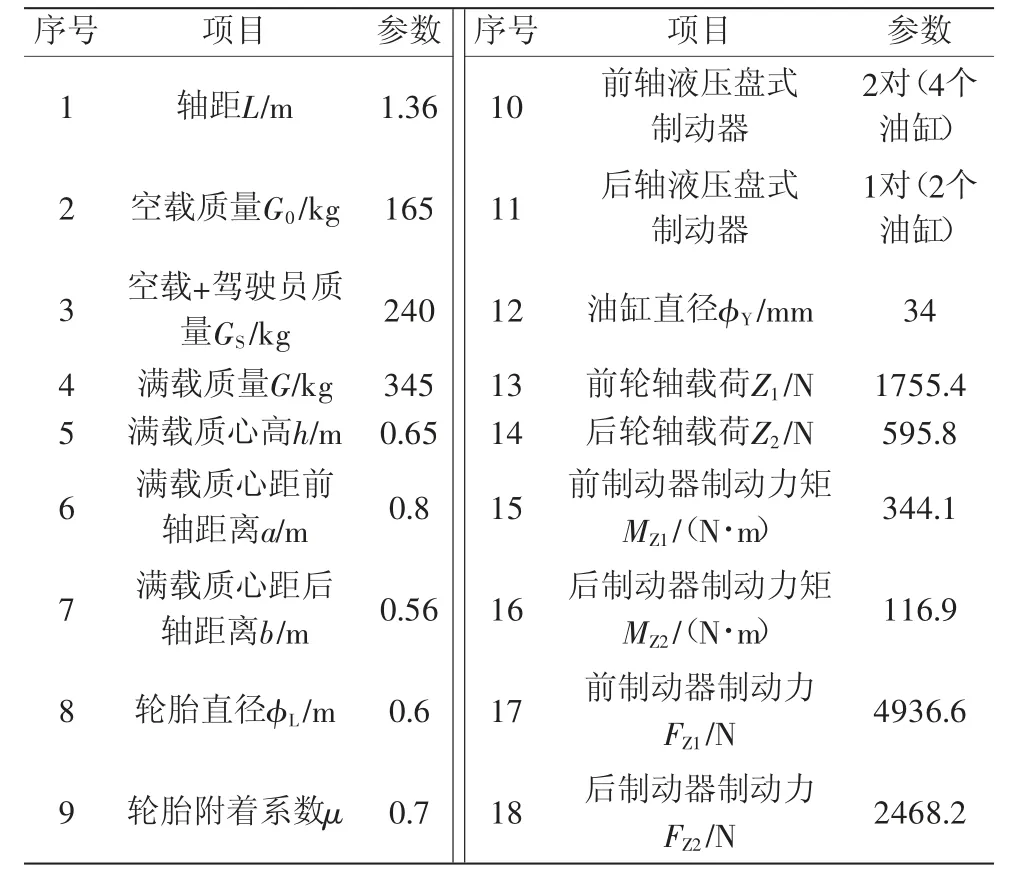

3.7 某型XX250两轮摩托车设计参数

通过以上计算,某型XX250两轮摩托车设计参数如表2所示。

表2 某型XX250两轮摩托车设计参数

3.8 摩托车极端工况下的分析与校核

当摩托车满载总质量时,即G=345 kg,则前后轴负载受力:

当前轮没有刹车即地面制动力FL1=0时,根据汽车理论公式有:

此时后轮地面制动力矩MZ2=FL2×Rt=1043.2×0.28=292.0 N。

当后轮没有刹车即地面制动力FL2=0时,根据汽车理论公式有:

此时前轮地面制动力矩MZ1=FL1×Rt=1464.5×0.28=1171.6 N。

油缸制动力分别为:

从上式可知FM2>FM1,取较大值FM2=3925.3 N为制动片压力,考虑保险系数为1.2。则制动片所需压力FM2=3925.3×1.2=4710.4 N。当前后制动器油缸半径为RY=17 mm。此时设油缸压强为5.2 MPa,A=πR2Y=3.14×17=907.46 mm2,由FY=P×A=5.2×907.46=4718.8 N>4710.4 N(制动片所需压力),满足制动所需压力要求。

4 结语

根据汽车理论公式有:制动距离S=(1/3.6)×t2×V0+(25.92×6.86)。当V0=30 km/h,液压制动协调时间t2=0.23 s,制动距离S<7 m,满足GB/T 5378—2008标准要求,也就是说液压制动协调时间t2≤0.23 s。当设计制动卡钳油缸直径时应校核单独前制动或单独后制动时油缸所需的安全压力,当油缸半径为RY=17 mm,油缸压强≥5.2 MPa。