某航空发动机油封车控制系统设计

2023-12-29周易陶国云王铁军

周易,陶国云,王铁军

(中国航发沈阳发动机研究所,沈阳 110000)

0 引言

油封车是基于某航空发动机维护和保障要求而设计的配套地面保障设备,用于燃油系统和滑油系统的油封。本文对油封车的控制系统进行了详细设计,在设计过程中,充分考虑了系统可靠性、安全性、环境适应性、可维修性。基于PLC平台设计控制系统软件,能够实现全流程自动化运行。

田少政等[1]根据发动机油封需求,结合多型号发动机的结构特点,简述了多型号发动机综合油封设备的功用、组成、工作原理及主要技术难点和解决方法;韩斐等[2]阐述了某型航空发动机综合油封设备的功用、组成及工作原理,并简要说明了在研制过程中所使用的主要部附件的特点及相关设计思路;张津东[3]设计一种地面油封装置,它能够对航空发动机在地面上或是在存放航空发动机的工厂中进行油启封,而航空发动机则无需移动位置,可以很好地满足军用需求,具有一定的实际应用价值;温海涛等[4]介绍了一种通用型发动机油启封装置的研制方案,说明了该设备的组成、工作原理及在设计过程中解决的主要的技术问题;石宏月等[5]着眼于航空装备技术保障的未来发展,首先分析了国内外通用保障装备的发展和现状,然后提出了研究通用型航空发动机油封装置的重要意义,以滑油加温脱水、电气控制、机械设计、液压管路设计及软件设计等知识为基础,提出了通用型航空发动机油封车的设计思路,并进行了初步理论论证;王洲伟等[6]介绍了一种新型通用温控油封车的设计方案,阐述了该油封车的组成、工作原理及主要部分的设计说明;姜晓莲等[7]介绍某种航空发动机油封装置的设计,主要说明了该装置的功用与主要性能指标、主要技术方案,以及在设计过程中所采用的创新技术和解决的关键技术问题。

1 油封车工作原理

油封车是在发动机机冷运转状态下,向燃油系统和滑油系统提供一定压力、温度和清洁度润滑油的维护保障设备。油封车工作原理大致可分为循环过滤、加温脱水、冷却保温和油封4个步骤,具体流程如下所述。

1)循环过滤。滑油在油封车内部进行循环过滤,直至滑油清洁度化验合格,过滤完成。

2)加温脱水。启动电加温器,滑油循环加温,利用温度传感器监测油箱内滑油温度,自动控制电加热器的启停,使滑油温度保持在一定范围内(该温度应高于水的沸点),直至完成加温脱水工作。

3)冷却保温。启动空气冷却器,当滑油循环降温至目标温度时,关闭空气冷却器;冷却保温过程中温度传感器自动控制电加温器的启停,维持油温在目标温度附近。

4)油封。用供油软管组件连接油封车与发动机接口,打开供油管路,关闭循环管路,开始给发动机油封;油封过程中,温度传感器实时监测滑油温度,自动控制电加温器的启停,使油封过程中的滑油温度始终维持在目标温度附近,完成发动机油封。

2 控制系统设计

2.1 总体方案

油封车控制系统包括以下6个部分。

1)控制箱。控制箱包含控制系统的大部分主要元器件,如PLC、触摸屏、按钮及声音报警器、变压器、直流电源、断路器、接触器等。

2)电加热器。电加热器安装于油箱内部,用于油封油的加热加温脱水。

3)散热风机。用于油封油的冷却降温。

4)油泵电动机。用于带动油泵进行油封打压。

5)电磁阀。供油电磁阀和回油电磁阀各1个,用于油路控制。

6)变送器。压力变送器2个,用于监测油滤前后压力;温度变送器1个,用于监测油箱内油温。

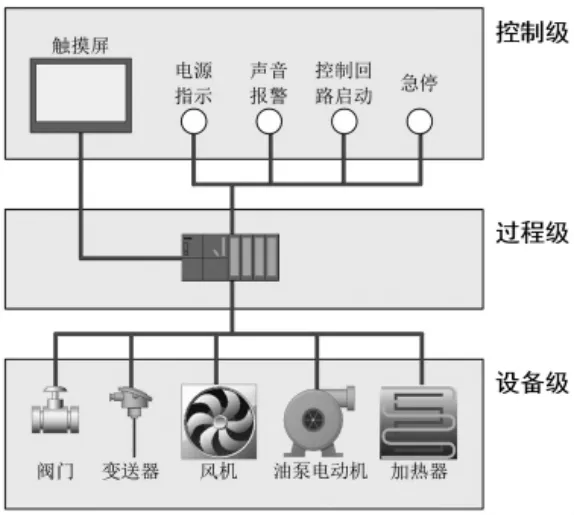

控制系统按层次分为控制级、过程级和设备级,网络拓扑结构如图1所示。

图1 控制系统拓扑结构图

控制级为控制箱门处安装的触摸屏及按钮、声音报警器,能够实现控制系统各项功能的操作及参数监视。

过程级的PLC能够采集设备级的各项参数进行监视,控制设备级的各元器件运行,实现系统的各种控制逻辑。设备级包含实现控制系统功能的各类电气元件。

2.2 硬件设计

油封车控制系统采用380 V、50 Hz三相三线制供电,并在电源插座处提供地线以实现油封车整体接地。通过控制变压器和直流电源为各电气元件提供不同类型的供电。

电加热器、油泵电动机、散热风机的供电回路均包含断路器和接触器,电加热器的加热棒共用1路接触器,油泵电动机和散热风机共用1路断路器。

将控制变压器的输出端定义为控制回路,利用“控制回路启动”带灯自锁按钮实现控制回路的通断。控制回路中包括PLC、触摸屏、各电气元件的接触器线圈、直流电源、电磁阀、变送器及各按钮和报警装置。

PLC通过中间继电器控制各接触器的通断,采集并监视各变送器参数,采集各按钮的控制信号,控制声音报警装置。

上述电气元件均安装在控制箱,各供电回路、控制信号回路、采集信号回路通过控制箱底部的电连接器连接至设备级的电气元件。

系统选用的所有电气元件均需要满足使用环境温度、三防等要求。

2.3 软件设计

油封车控制系统软件包括PLC控制程序和触摸屏程序2个部分。

PLC控制程序能够实现控制系统的全部功能,包括系统的上电/断电、油封油循环过滤、加热加温脱水、降温、油封整个流程的自动控制、各变送器的参数监视、超限报警、紧急情况的急停。

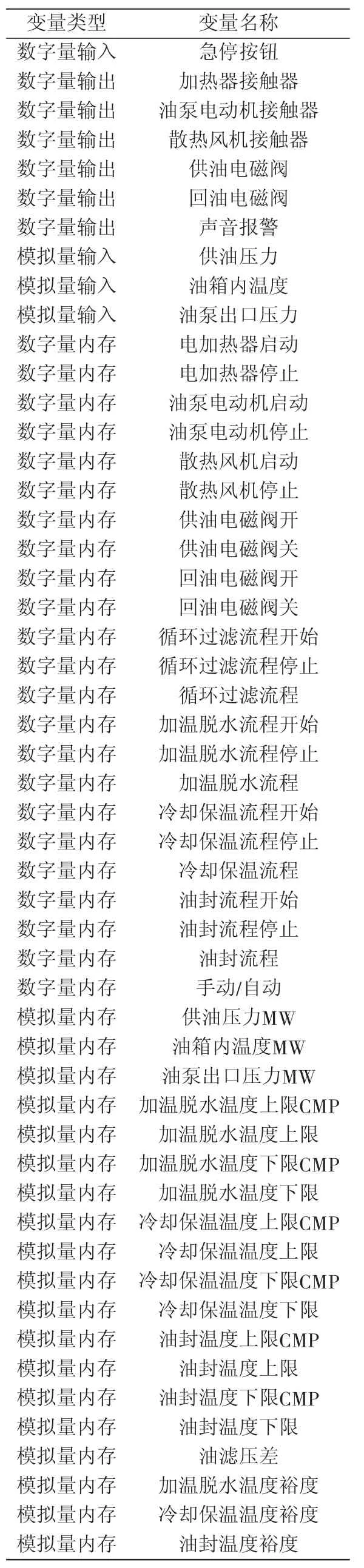

根据工作流程需求,设计的PLC控制程序的全部变量如表1所示。

表1 PLC控制程序变量表

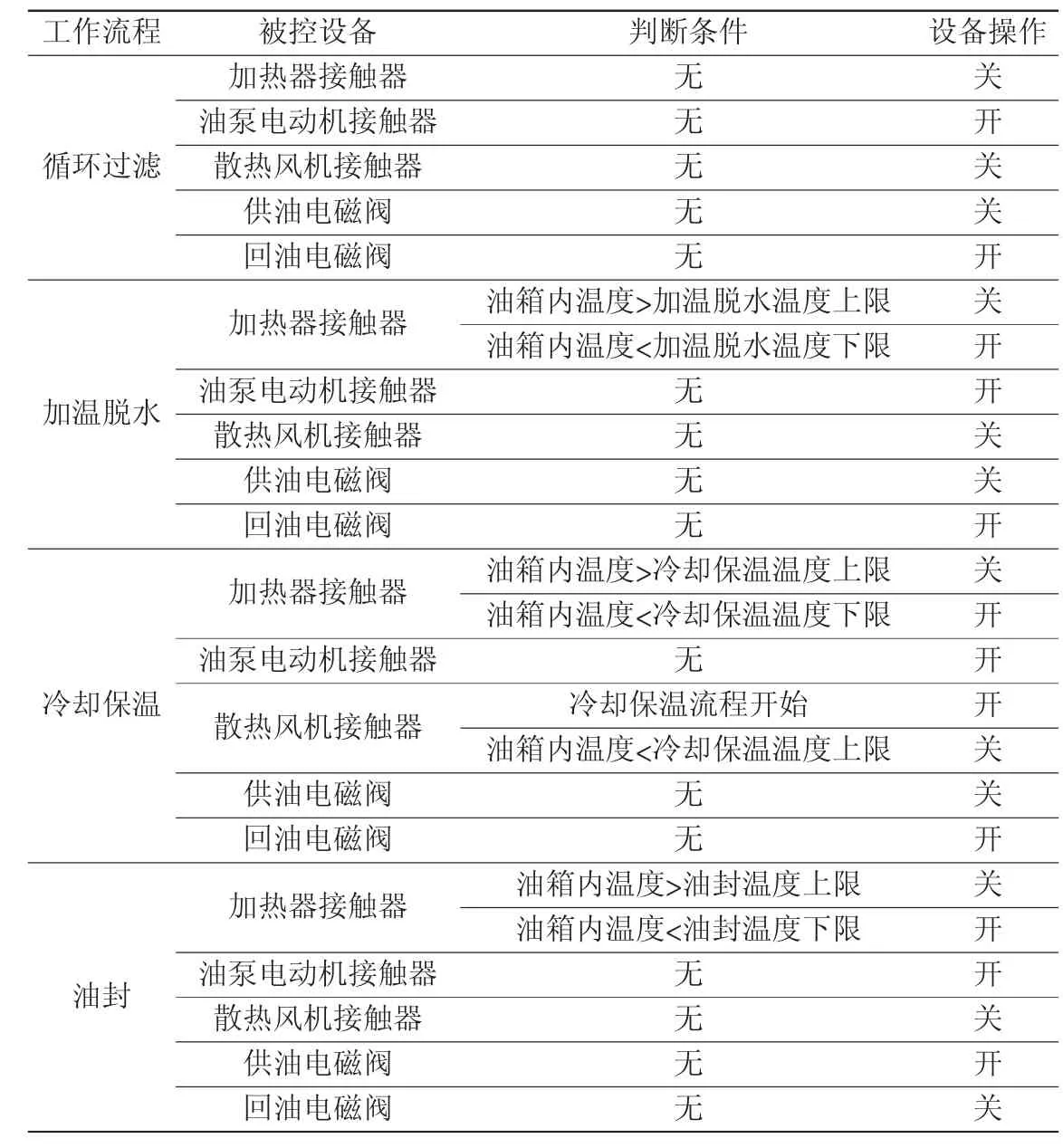

基于上述变量表,设计全工作流程的自动控制逻辑如表2所示。

表2 自动控制逻辑表

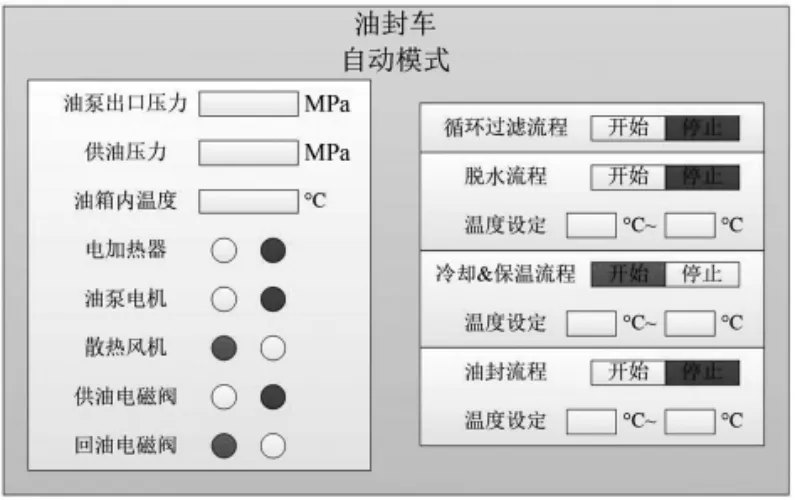

触摸屏程序能够显示控制系统的全部参数,操作人员的所有操作均能在触摸屏上完成。触摸屏操作界面示意图如图2、图3所示。

图2 触摸屏自动模式示意图

图3 触摸屏手动模式示意图

当使用自动模式时,操作人员只需在触摸屏右侧设定好工作流程的开始/停止,以及对应的控制参数,控制程序根据油箱内温度变送器的数值自动控制电加热器和散热风机的通断电以控制油温,并自动控制各个电磁阀的通断,触摸屏左侧显示系统各设备及传感器状态供操作人员监视,油滤前后压差、油箱内温度、供油压力有超上限报警,通过声音报警装置和触摸屏文字提示进行报警。

当使用手动模式时,所有设备的启动/停止操作均在触摸屏上通过按钮实现,操作人员可手动进行各项工作流程的操作,或进行设备调试。

2.4 箱体设计

控制箱本身具有IP67级防护,能够保护箱内的电气元件。控制箱体上及控制箱门处安装的电气元件同样具有IP67 级防护。控制箱内的电气元件可不满足IP67级防护,通过控制箱为其提供保护。

控制箱门处的元器件为操作人员需要操作的部分,包括电源指示灯、声音报警装置、控制回路启动带灯自锁按钮、急停蘑菇头自锁按钮、触摸屏。

3 性能分析

3.1 可靠性分析

控制箱所有元器件均选用成熟的货架产品,满足可靠性要求;控制箱的电连接器都有防松措施,满足可靠性要求;控制箱箱体材料采用的不锈钢能够耐腐蚀,保证了控制箱的功能、性能,满足可靠性要求。

3.2 安全性分析

控制箱380 V供电电源线采用三相四线制,设有接地线,满足安全性要求;控制箱防护等级为IP67,满足安全性要求。

3.3 环境适应性分析

所选元器件均能满足工作环境温度要求;控制系统整体满足三防要求,可以适应各种使用环境。

3.4 维修性分析

控制箱结构简单,便于检查和排故;外部接线采用电连接器的插座插头形式,方便维修和更换损坏部件。

4 结论

油封车控制系统设计综合考虑了先进性、继承性、合理性。基于PLC平台设计的控制系统软件能够实现全流程自动化运行,具有一定的创新性。对后续同类产品的设计生产具有指导意义。