250T海洋液压修井机的研制

2023-12-29张小丹张丰功李祎宫慧周忠祥杨超王琳

张小丹,张丰功,李祎,宫慧,周忠祥,杨超,王琳

(1.中海油田服务股份有限公司,天津 300459;2.中国海洋石油集团有限公司,北京 100010;3.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;4.国家油气钻井装备工程技术研究中心有限公司,陕西 宝鸡 721000)

0 引言

相对于常规海洋修井机,液压修井机具有油气储层保护和环境保护的优势[1]。国内部分海洋油气田正在逐步尝试利用液压修井机开展作业,取得良好的应用效果[2-3]。我国在用的海洋液压修井设备主要依赖于进口[4],国内部分企业也已着手开展海洋液压修井机的研究工作[5]。

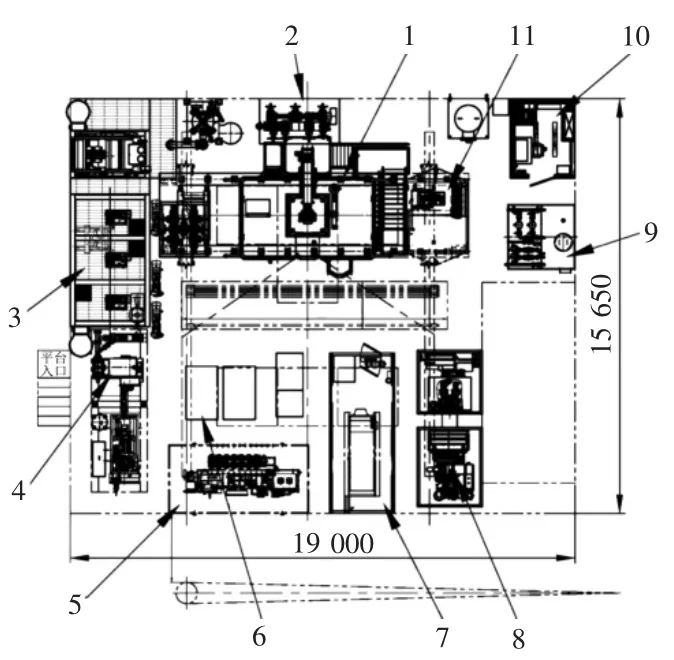

为突破液压修井机核心部件及控制技术,保障中海油海洋油气勘探开发,中海油田服务股份有限公司与宝石机械联合研制开发了具有自主知识产权的250T海洋液压修井机(如图1),该修井机实现了核心装备的国产化,实现无修井机平台的快速作业,解决了导管架平台承载与甲板面积制约难题,提高了海洋油气田修井作业经济性,提高油气田采收率,实现边际油田可持续发展。

图1 250T海洋液压修井机

1 技术方案及主要技术参数

1.1 总体技术方案

250T海洋液压修井机采用模块化设计,主要包括主机及辅助设备。主机具备导轨和套管安装两种作业模式,最大提升载荷达250 t,单个模块质量不超过10 t,各模块之间采用导向定位实现快速安装连接,具有占地面积小、适应性强、移运拆装快速等特点。配套发电机撬、配电撬、空压机撬、高压泥浆系统、低压泥浆系统等多项辅助设备,所有辅助设备均采用单独成撬、顶部吊装的结构形式,单个辅助设备的吊装质量均不超过10 t,各设备之间采用软管连接,更好地满足快速拆装、移运和吊装的要求。

1.2 总体布局

250T海洋液压修井机无固定布局模式,适用不同平台作业,可根据目标平台的实际布局对修井机主机及各辅助配套设备的摆放进行合理规划,使修井机的布置满足设备的安装、拆卸、维修及安全作业的要求。

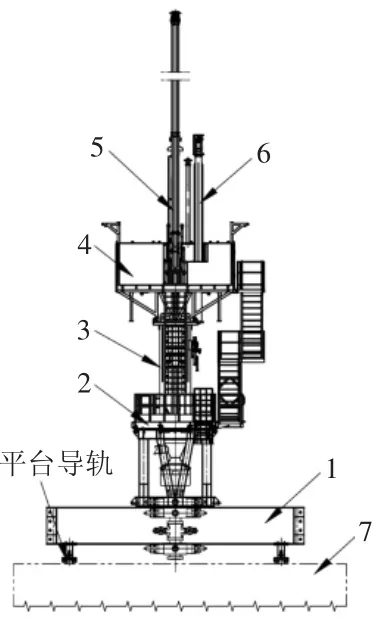

图2所示为针对某目标平台的设备布局,该目标平台面积较小,仅为19 m×15.6 m,且平台的东南角有一生产设施占据较大的平台空间。针对该目标平台,首先在平台上规划足够的管柱排放及作业区,再将平移装置滑靴的间距调整成该平台导轨的跨距,然后依次完成主机各模块的安装及各辅助设备的吊装摆放。所有设备的安装仅靠平台吊机完成,考虑平台吊机的吊装能力,将较重的单元设备,例如动力撬、BOP控制撬、泵撬、主机动力撬等布置在距吊机较近的位置,将值班房、柴油撬等较轻设备布置在距吊机较远的位置。经过合理布局,该布置方式完全能够满足该平台修井作业的需求。

图2 250T海洋液压修井机平面布置图

1.3 海洋液压修井机主机

海洋液压修井机主机(如图2)主要包括下平台、举升装置、上平台、桅杆等单元模块。为减轻吊装质量,主机的液压动力系统分为动力端和液力端两个功能模块,两个模块之间利用定位装置快速定位,利用万向轴快速连接。

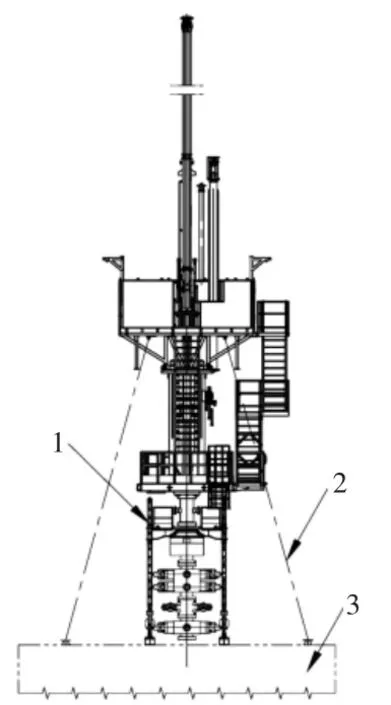

液压修井机主机配套固定卡瓦组、游动卡瓦组,可实现带压作业时提升和下压管柱。同时液压修井机配置液压转盘,可以在轻管柱或重管柱状态下实现旋转作业。根据平台的承载和作业空间,修井机主机可选择轨道安装式(如图3)和套管安装式(如图4)。

图3 轨道安装式

图4 套管安装式

图5 主体装置与下平台快速连接

图6 下平台与平移装置快速连接

图7 主体装置

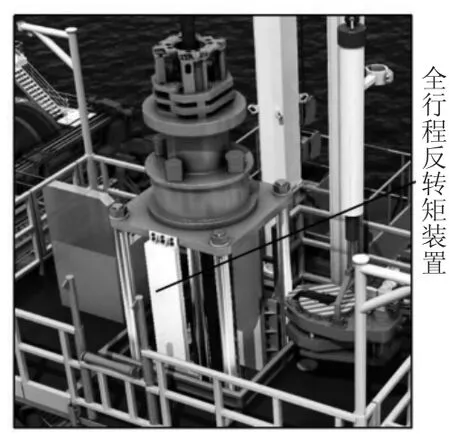

图8 全行程反转矩装置

图9 带旋转密封筒的全液压转盘

1)轨道安装式。轨道安装式为将平移装置座放到平台的滑移导轨上,再将修井机主机安装到平移装置上,其特点是修井机主机在平台各井口之间移动时无需拆装主机,通过平台上的滑移导轨及平移装置,可实现主机在横向及纵向上各个井口间的快速移动,尤其适用于丛式井的作业。采用轨道安装式,主机不需设置绷绳;同时,主机在平移装置上可实现水平方向上4个方向的安装,可灵活布置管子堆场在平台上的位置,适应海洋平台作业多种布置要求。

平移装置的底座采用分段设计,分为不同长度的3段,在减小吊装单元质量的同时,通过不同长度的分段组合,可实现3~21 m多种导轨跨度组合,满足不同平台上纵向滑移轨道的跨距需求。

2)套管安装式。套管安装式为将主机直接安装到井口套管头上,在套管头从下往上依次安装防喷器组、辅助支撑、导流管和主机。辅助支撑用于辅助承载井内管柱载荷,减少套管承载,保证作业安全。

套管安装式主机占地面积小,尤其适用于空间较小的平台作业。采用套管安装式,仅需在主机上设置6根绷绳。

1.4 海洋液压修井机主要技术参数

最大提升载荷为2500 kN;最大下压载荷为1100 kN;主体通径为368 mm;适应管柱直径38~245 mm;旋转转矩为35 kN·m;最大起升速度为0.7 m/s;最大下放速度为0.8 m/s;举升行程为3.3 m;桅杆净空高26 m;桅杆起吊质量为10 t;主机液压压力为21 MPa;立管压力为35 MPa;气源压力为1 MPa。

2 关键技术

2.1 全模块化及快速连接设计

250T海洋液压修井机的主机及辅助设备均采用模块化设计。

主机的下平台、举升装置、上平台等单元模块之间均设有导向定位装置,利用销轴耳板等连接方式实现主机的快速拆装,减轻现场工作强度,满足海洋平台吊装及快速移运安装的作业要求。

辅助设备按其功能单独成撬,可根据平台布局灵活布置。采用顶部吊装型式,实现辅助设备的快速吊装移运。

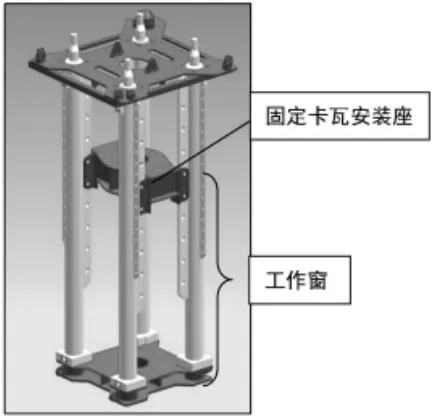

2.2 工作窗与主体装置集成设计

在起下电缆作业时,由于电缆不能通过卡瓦,因此通常需在固定卡瓦下设置工作窗来进行电缆解卡作业,从而造成整机高度较高。为降低整机的高度,将工作窗集成于主体装置上,省去专用工作窗,从而有效降低整机高度。

为适应不同工况作业,固定卡瓦安装座在主体装置上的安装高度可调,从而使作业更加灵活。

2.3 全行程反转矩装置

旋转作业时,为避免管柱对转盘的反转矩直接施加到举升油缸上而造成对油缸的损伤,专门设置了全行程反转矩装置传递井内管柱的转矩,该反转矩装置设置随动反转矩滑轨,可在旋转作业时将井内管柱的反转矩实时传递到作业机主机的主体装置上,在举升油缸运行时全行程传递转矩,实现高效安全作业。

2.4 带旋转密封筒的全液压转盘

250T海洋液压修井机配套全液压转盘,其368 mm的通径为同类型最大通径,采用4个液压马达驱动,最大转矩可达35 kN·m,其特点是对卡瓦的控制油路通过液压转盘的旋转密封筒装置后接到卡瓦上。旋转作业时,液压系统通过液压转盘的旋转密封筒装置向卡瓦持续供油,无需拆卸移动卡瓦管线,确保旋转作业时卡瓦一直处于锁紧状态,作业更加安全可靠。

3 海洋液压修井机技术特点

250T海洋液压修井机包括修井机主机及辅助设备,配套齐全、功能完善、作业能力强,可实现最大上提载荷2500 kN,同时配套液压转盘,最大旋转转矩可达35 kN·m。与常规修井机相比,海洋液压修井机具有以下技术特点:

1)配置相对简单。常规修井机通常配置绞车、转盘、井架、底座及整套提升系统,组成较为复杂,而海洋液压修井机的主机一般仅包括举升油缸、卡瓦、转盘、工作平台及桅杆等设备,配置相对简单。

2)操作维护简便。常规修井机的控制对象较多,尤其是对于交流变频控制系统,对操作人员的要求较高。海洋液压修井机采用全液压控制,对修井机的所有操作集成在上工作平台,控制对象少,对操作人员的要求较低,操作维护简便。

3)适应性强。常规修井机一般针对具体目标平台进行设计,导轨间距固定,辅助配套设备与主机相对位置固定。海洋液压修井机可根据不同平台导轨间距进行调整,辅助配套设备也可根据平台实际布局摆放,适用于不同平台。

4)产品质量轻,占地面积小。常规修井机的井架和底座等吊装模块通常质量较大,设备安装时,通常需要大型吊装设备辅助,且主体部分的占地面积较大。海洋液压修井机的单元吊装质量不超过10 t,一般仅利用平台自身的吊机即可完成设备的安装,适应性更强。

4 出厂试验

根据海洋液压修井机的实际工况及载荷能力,对主机及配套设备进行多项试验,关键试验全部通过船级社现场见证。

4.1 修井机主机空载试验

该项试验主要是为了检验空载情况下修井机主机各部分的运行情况,主要进行了举升油缸动作试验、卡瓦开关试验、转盘空转试验、桅杆起升试验,试验结果表明:

1)举升系统的四油缸和双油缸两种工作模式切换灵活,在两种工作模式下,举升油缸的同步性良好,无不同步及爬行现象;由于油缸两端设有缓冲装置,在油缸行程的终止阶段无液压冲击现象。上工作平台操作台上设置的举升油缸控制手柄,可对油缸的运行实现无级调速,运行过程中可对油缸在任意位置制动并锁紧。正常运行时,油缸的上行速度和下行速度均符合设计的要求。

2)卡瓦动作反应灵敏,开关快速平稳,能够有效避免卡瓦关闭时等待时间过长而造成的油管相对卡瓦滑脱现象。

3)转盘转动平稳,反应迅速,运行时转速连续可调。

4)桅杆起升平稳,无顿挫现象,到位后能够自动锁紧。

4.2 主机载荷试验

为验证250T海洋液压修井机作业能力及承载能力,对主机进行了全负载上提、下压试验及最大转矩载荷试验。

全负载上提和下压试验过程中,举升油缸伸缩灵活,各设备运行平稳,无剧烈振动现象;卡瓦对管柱的夹持可靠,无相对打滑现象。最大转矩载荷试验过程中,各设备运转正常,主机无扭转及晃动现象。

同时对主机进行了整体平移试验,试验过程中,主机整体移运平稳,各平移油缸无卡阻及不同步的现象。

此外,还针对平移装置、辅助支撑、桅杆等设备分别进行了最大负荷试验,试验中测得的应力值均在设计允许的范围内,试验后各设备均无变形等现象,符合设计的要求。

4.3 联调试验

在完成主机及各辅助设备单项试验的基础上,模拟海洋修井作业工况,对整套海洋液压修井机及辅助设备进行了联调测试。从配套设备的启动到主机上管柱、甩管柱、管柱上卸扣、主机起下管柱、旋转起下管柱等全过程进行了试验。

联调试验过程中,主机运行平稳,各单元部件反应灵敏,无卡阻等异常现象。各辅助设备运转正常,均无异常报警现象。

试验结果表明,主机各功能模块功能完善,配合度高,各辅助设备运行正常,配置合理,完全能够满足海洋修井作业的需求。

5 结论

1)250T海洋液压修井机采用模块化设计,各单元部件之间快速连接,具有占地面积小、安装移运快速等特点;

2)通过各项试验表明,250T海洋液压修井机结构设计合理,整体强度足够,操作灵活、可靠,反应灵敏,系统运行平稳,各项功能性试验均符合设计要求;

3)250T海洋液压修井机功能齐全,辅助设备配置合理,功能完善,能够实施起下管柱、井筒修理及增产措施等井下作业,很好地满足目前海洋平台的实际作业需求;

4)该修井机需经海洋平台工业性试验后再进行必要的完善。