马来西亚SCS动车组维保技术规程优化研究

2023-12-29高升辉谢双应苏理勇刘海波夏丹锋汪学岭

高升辉,谢双应,苏理勇,刘海波,夏丹锋,汪学岭

(中车株洲电力机车有限公司,湖南 株洲 412000)

0 引言

随着马来西亚轨道事业的蓬勃发展,其运营里程也在不断地刷新纪录,为了给大众带来更多的便利和安全,对车辆的维护保养也就变得越来越重要。但是高昂的日常维护成本给交通主管单位造成了很大的负担,因此迫切希望可以降低车辆的维保成本,从而节省开支。作为车辆日常维保承包商的我们充分理解业主的意愿,但是质量和成本通常是一对矛盾点,如何在保证车辆维保检修质量的前提下,降低其日常维保成本是本文研究的重点。本文将以马来西亚SCS动车组项目(以下简称SCS项目)为例,从维保工艺流程和备品备件两方面讨论车辆日常维保检修技术优化的可能性。同时本文的研究成果也适用于其它地铁车辆项目的检修,具有一定的借鉴意义。

1 SCS项目车辆配置

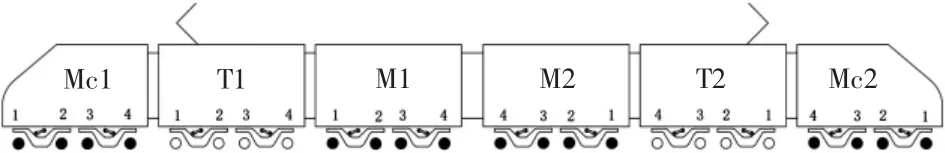

SCS项目采用6节编组,4动2拖,最高运营速度为120 km/h(如图1)[1],是株机公司出口马来西亚的第一个动车组项目。SCS项目车辆主要包括牵引系统、制动系统、高压系统、转向架、车钩、车体、空调、PIS、照明、信号等15个主要系统。

图1 SCS项目编组图

2 工艺流程优化

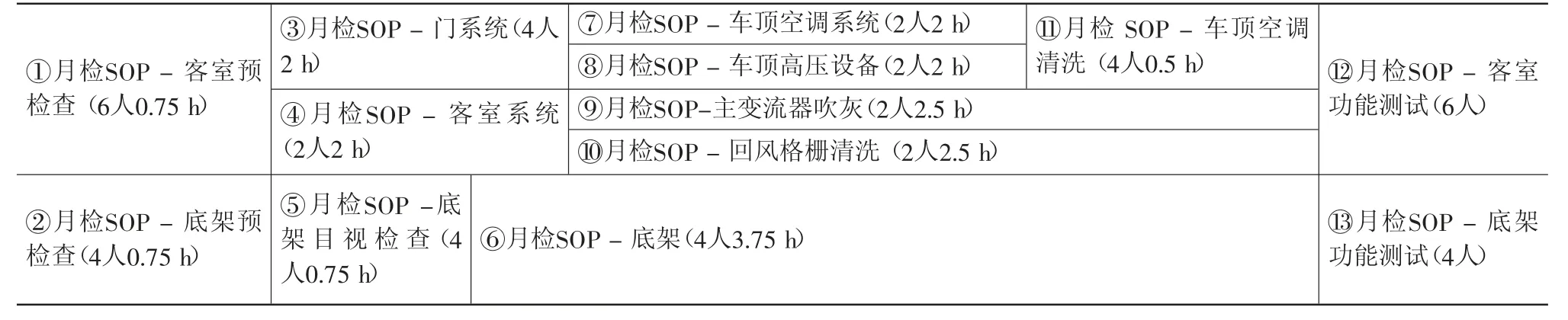

目前地铁车辆的日常维保都是根据运营里程和时间来确定的预防修和状态修[2],SCS项目根据车辆的检修计划,将整车检修分为5个级别,如表1所示。因为车辆的日常检修作业主要集中在月度检修,故以下将主要针对L2等级月度检修进行讨论分析。

表1 维护计划和间隔

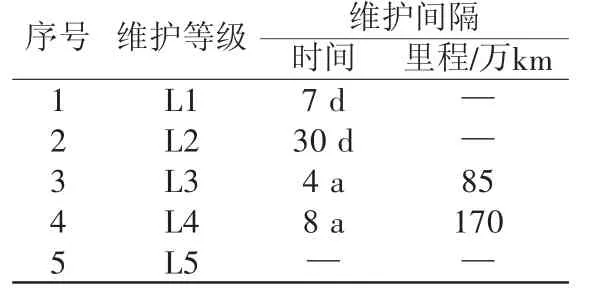

地铁车辆常规的检修工艺流程都是按系统分块,例如员工做高压系统的检修任务,在一段时间内他只做高压系统的检修任务,直至做完再开始下一个系统任务。这样做的好处是,员工可以更加专注于某一系统某一工序,不会由于多系统地穿插作业而导致检修项点的遗漏,同时可以更系统地掌握系统的专业知识。但也同样有其缺点,以高压系统为例,高压系统的检修项点主要集中在3个部分,即车顶高压设备、客室气阀板和开关、底架跳接箱和高压T型头(如图2),受电弓、高压断路器、高压隔离开关、高压接地开关等主要集中在车辆的车顶位置,员工作业时需穿戴好防护装置、接触网断电才能登车顶作业,然后进入客室打开电气柜检查气阀板等部件,最后进入车辆底部检查25 kV电缆T型头、跳接箱等部件,员工需要花费大量的时间在中间非作业环节上。同时不同的系统工序作业时,又会造成很多时间和空间的重复,时间的利用效率不高。

图2 高压系统检修项点

如果按作业顺序和作业位置划分工序,优化工艺检修路线,结合各个系统检修项点特点,如底架各系统设备都存在目视检查各部件表面是否有异常破损、紧固标记是否错位等,可以把这些相关的内容统一划分在一个工序里,由同一组人完成,那么就可以减少大量的重复走动时间。优化后的新检修工艺路线使得车顶、客室、底架的作业人员不再交叉作业,在提升安全性的同时,减少走动、工具准备等的时间,从而提高作业效率。

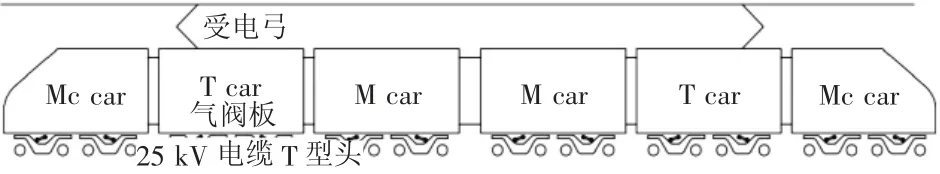

故根据检修作业区域,将车辆检修主要分成车顶、客室和底架3个大的区域,每个区域再根据各系统检修项点的串行、并行关系,最终划分为13个大工序。例如上述高压系统检修,在原工艺流程里仅作为1个检修工序,由同一批人完成,而在新的工艺流程里,将其划分在3个部分的检修工序内:一是位于车顶的高压设备,包括受电弓、高压互感器、高压断路器等;二是将高压系统客室内的作业合并到客室系统工序中;三是将高压系统底架的作业合并到底架工序中。新的工艺流程如表2所示,表中每个格子代表1个工序,并排代表并行工序,串行代表作业员工在完成前工序后,再接着完成后工序。新的工艺流程最大化地提高了工作效率,减少了无效的等待时间,使得作业员工可以更高效地完成相关的检修工作。

表2 新工艺流程

如表2所示,每次月度检修需有10人同时在岗,车上6人,底架4人,第1、2、12、13工序需要车辆带电作业。第1工序客室预检查包括牵引系统、PIS、灯、空调等系统的功能检测和查看各系统的故障记录,以提前发现车辆部件的状态是否需要专检班人员进行修复或更换。第2工序底架预检查包括制动系统的主压缩机露点测试和属于转向架系统的空气弹簧压力测试等。第12工序客室功能测试包括各系统的功能测试,以确保检修之后各系统的工作状态正常。第13工序底架功能测试包括制动系统相关阀的测试。其它检修项点根据现场的工艺验证结果,将其划分为另外9个工序,其中属于牵引系统的第9工序主变流器吹灰会产生较大的粉尘,故安排给执行夜班检修的日周检班组来做。第3工序的客室门系统的工作量大,包括清洁、喷涂橡胶保护剂、涂抹润滑脂等,故单独设置为一个工序,需4名员工来完成。4名员工在完成门系统检修工任务之后,进入车顶检修作业,而车顶的检修任务比较集中,主要分为第7工序空调系统和第8工序高压设备,每个工序由两人完成。客室其它的各系统的目视检查和清洁等工作,包括PIS、灯、客室内装、各电气柜等,统一作为第4工序,由2名员工完成。2名员工在完成客室系统检查任务后,根据计划安排做第10工序回风格栅清洗或第11工序车顶空调清洗,由于第10工序是1年清洗一次,第11工序是半年清洗一次,故组长可以根据检修计划灵活安排。同时作为第11工序的车顶空调清洗需要耗费大量的时间,故需车顶的4名员工在完成相关任务后加入到车顶空调清洗任务中。作为第5工序底架各系统的目视检查和第6工序底架各系统的清洁和各项测量统一由4名员工完成。第5工序底架各系统的目视检查的目的是提前发现存在问题的部件,包括螺栓紧固标记是否移位、各系统部件是否损坏等,以便专检班可以及时修复或更换。

故根据新的检修工艺流程,理论的月检班检修人员是10人每天工作8 h,其中6 h车上作业,2 h班前会、准备工具物料、填写表格、录入系统等。同时考虑人员的出勤、请假等情况,班长(脱产)1人,按0.64的考勤系数统计作业员工总数为17人。目前SCS项目部月检班员工总数是21人,故可以缩减4人,节省4人的人工成本。

同时我们还可以引入“维修窗”维修模式的概念[3],即现有的维修周期不变,将维修内容做一定的调整,如将属于月检班月度检修内容的主变流器和变压器吹灰清洁工作,调整给日周检班组来做。由于日周检班的检修作业相对来说比较简单,故日周检人员的配置是根据最少安全作业人数配置的,而在正常的日周检作业时间内,其员工的任务是不饱和的,故可以根据现场实际情况把原属于月检班的主变流器和变压器吹灰清洁工作划到日周检班做,这样做既可以减少月检班的作业量,相应地可以减少月检班的作业人数,同时又可以提高日周检班员工的工作效率和饱和度。至于主变流器和变压器吹灰清洁工作的维护间隔,可以根据车辆的实际维护时间,在保证每列车每个月清洁一次的基础上灵活安排。

3 基于RAMS的备品备件

自从SCS项目车辆上线运营以来,每个月都会对故障数据进行统计分析,加之SCS项目车辆如今运营已近10 a之久,业主一直未进行车辆的架修和大修,这就使得车辆的故障频发,经常导致正线故障,时有清客发生。随着疫情的恢复,越来越多的人选择乘坐地铁出门,同时业主又没有相应的备件库存来替换故障件,需要花费很长的时间来采购相应的备件,使得故障车辆长期处于停滞状态,这就造成运力越来越紧张。同时由于采购的无计划性和小批量,大大增加了业主的维修成本。

故可以基于RAMS的统计结果,对车辆故障模式及其所产生的影响进行分析,列举出产生该故障的部件产品的故障模式与影响,并对故障影响严酷等级进行评级,识别出严酷等级较高的维修项点[4]。在确定维修项目的结构分解框图的基础上,对分解结构中各个部件的故障模式与影响进行分析,进而得出该部件故障对确定维修项目的影响,并运用逻辑决断针对该影响进行判定,从而筛选出合适的维修工作类型,以此来确定需提前采购的备品备件种类。

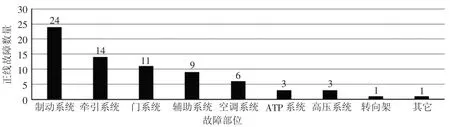

通过对2022年前3个季度的故障信息进行统计,发现正线故障大多发生在制动系统、牵引系统和门系统中,如图3所示。例如,在制动系统故障中,30%多的故障是RB12B故障板引起的,其产生的影响是故障后控制单元与微机单元无法通信,无法执行制动指令,列车限速100 km/h,可能造成车辆延误;20%以上的故障是EB01B板故障引起的,其产生的影响是故障后列车限速100 km/h,可能造成车辆延误[1]。

图3 SCS项目故障统计信息

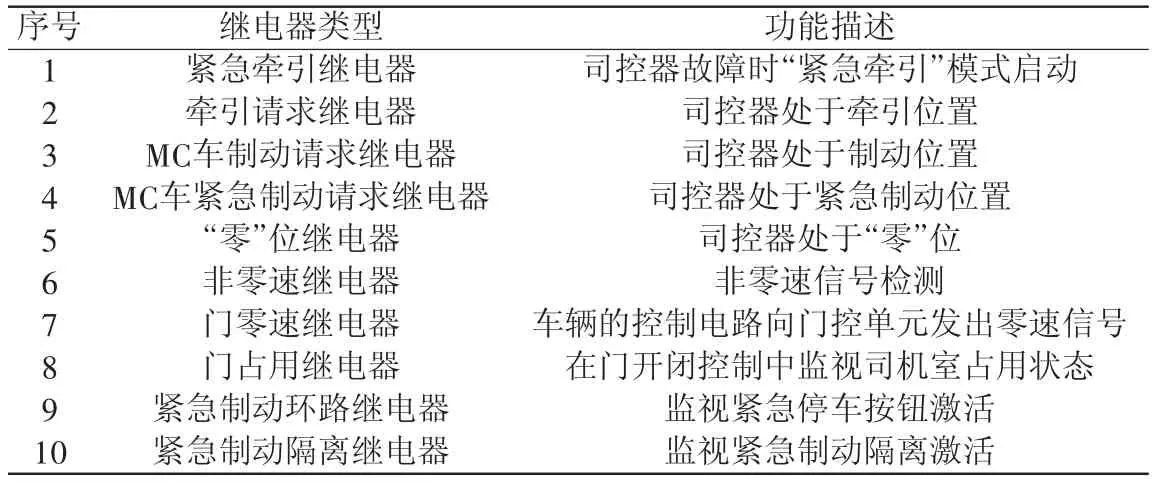

根据车辆危害等级和故障等级的划分,将故障等级和危害等级较高的、影响车辆安全性、任务性或严重影响经济性的产品定为重要功能产品,确定重要功能产品作为分析对象[5]。通过对车辆进行故障分析,以制动系统、牵引系统、门系统为例,列出最少可更换部件单元,同时对其所产生的影响重要性进行分析,确定最优先需要提前采购的部件。例如制动系统、牵引系统和门系统中产生故障影响最大的是各类继电器,此类继电器故障后将可能导致车辆无法启动,需要正线救援等,故我们以此为依据向业主提出提前采购备品备件建议,以保证车辆在发生故障时能有充足的备件进行更换,使得车辆能快速地恢复运营。同时由于备件采购的计划性和批量化,可以大大降低业主的采购成本和时间成本。常见重要继电器如表3所示。

表3 常见重要的继电器

4 结语

文中通过对维保检修工艺流程和备品备件两个方面进行讨论分析,论证了在保证车辆维保检修质量的前提下,降低车辆的日常维保成本的可能性。与传统的检修工艺流程中以系统划分的工序模块相比,我们可以通过优化后的以作业顺序和作业位置为基础划分的维保检修工艺路线进行作业,从而大大提高员工的作业效率,从而降低人工成本。还可以基于RAMS的故障统计分析结果,通过分析产生故障部件的最少可替换单元和其对车辆运行产生影响的重要度,向业主提出备品备件采购建议,使得可以提前批量采购可能造成重大的故障且影响车辆上线运营的备品备件,以降低车辆故障修复所需部件的采购成本和减少车辆修复的等待时间。