推筒支撑座国产化加工技术的研究与应用

2023-12-29王立超

王立超

(中国铁道科学研究院 机车车辆研究所,北京 100081)

0 引言

近年来,我国高速铁路的迅猛发展,火车的运行速度从之前的每小时100多公里,提高到现在的近400 km/h[1]。火车运行速度的大幅提高,相应地对轨道车辆及其零部件的性能要求越来越高。工作环境越来越恶劣和复杂,承受扭转、弯曲等交变、冲击载荷作用的零件越来越多,如制动系统中基础制动单元的关键零部件推筒支撑座,其产品质量对整个制动过程有非常重要的影响,长期以来一直依赖进口[2-3]。为改善该零件的关键配合面、承载面、摩擦面的表面硬度和耐磨性,提高产品可靠性和疲劳寿命[4-5],本文以该零件为试验对象,开展了大量的工艺研究,取得了成熟的工艺,获得了良好的产品质量,在国产化和批量生产过程中采用了感应加热表面淬火的工艺,取得了很好的经济效益。

1 感应加热表面淬火原理

感应加热表面淬火是利用电磁感应原理,使零件在交变磁场中切割磁力线,在表面产生感应电流,又根据交流电“集肤效应”,以涡流的形式将零件表面快速加热、而后急冷的淬火方法。感应加热表面淬火使用的电流频率不同,可以分为超高频(27 MHz)、高频(200~250 kHz)、中频(2.5~8.0 kHz)和工频(50 Hz)。具体的淬火深度即涡流透热深度可以根据式(1)来核算,以确定表面淬火的使用的电流频率[6-7]。

式中:δ为金属的透热深度,m;f为加热频率,Hz;ρ为电导率,S/m;μ为金属的导磁率,H/m。

感应加热表面淬火具有加热效率高、升温速率快、成本相对低廉、控制简便且精度高、自动化生产效率及安全性高等优点。

2 工艺过程分析

2.1 生产实例

本文将以高铁制动系统中基础制动单元的关键零部件推筒支撑座(如图1)为例,来讨论在高频感应表面淬火的工艺过程,包括预留加工余量、感应加热线圈设计、程序控制质量检测等方面的工作。本工艺已经过实际生产的验证,正在大批量生产。

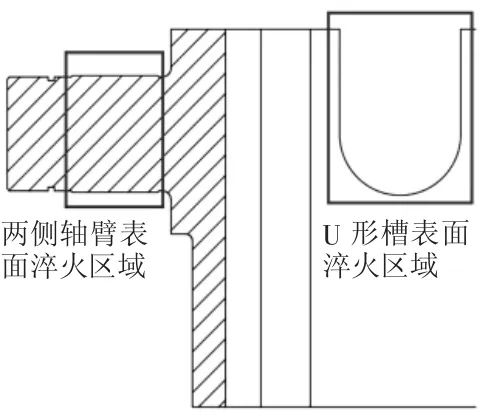

制动系统零部件推筒与推筒支撑座配合(如图1),推筒支撑座的承载面分别是U形槽内表面和两个轴臂外表面,U形槽内表面与推筒配合,工作过程中,会承受交替接触压应力和滑动摩擦。两个轴臂外表面分别与轴承配合,每个轴承承受的载荷约为15~20 kN。为了提高推筒支撑座的承载能力和寿命,需要对推筒支撑座的承载面进行表面淬火,淬火区域如图2所示。技术要求为:U形槽和轴臂淬火深度均为1~2 mm,U形槽槽宽最终尺寸要求达到27~27.084 mm,轴臂外圆直径最终尺寸为φ25.58~φ25.593 mm。

图2 推筒支撑座表面淬火区域

2.2 技术难点分析

本零件表面淬火的技术难点在于:1)表面淬火区域的准确控制。推筒支撑座的两轴的外表面淬火区域与推筒支撑座的垂直面距离很近。在感应线圈设计时,必须考虑此情况,精确控制感应线圈的尺寸,以及机床进给距离,来控制好与推筒支撑座垂直面的距离,以免误将不需要加热的垂直面也进行了加热。2)表面淬火深度的控制。主要是控制感应电流和感应时间,以达到技术要求。3)表面淬火区域均匀性和连续性的控制。对要淬火区域进行均匀、连续加热,以确保均匀的淬火深度。本文经过对感应线圈精确设计和感应电流的精确控制,在实践中反复实验,解决了上述难题,确保了产品质量的稳定性,同时也提高了批量生产的效率。

2.3 加工余量预留

作为零件加工工艺流程中的一个工序,由于表面淬火工艺过程中工件表面发生剧烈的马氏体相变过程,淬火区域变形量较大。所以淬火后的工件表面质量不高。当对表面淬火区域相关尺寸精度要求较高时,表面淬火产生的变形可能导致该处尺寸精度无法满足要求。在这种情况下,有必要进行后续的精加工以满足尺寸要求。因此,必须在表面淬火前预留一定的加工余量。加工余量的选择,应根据零件的结构特点、尺寸精度要求和后续工艺要求等因素来确定。

本文推筒支撑座的尺寸要求为:轴臂外圆直径最终尺寸为φ25.58~φ25.593 mm,即φ25.6g6 mm,属于IT6级公差,公差等级相对较高。表面淬火层深度(约1 mm)与该公差0.013 mm相比较大。为了保证后续精加工能够达到尺寸公差和几何公差(两轴臂之间的同轴度)要求,轴臂必须留足余量。经试验验证,完全淬透区大约占淬火深度层40%~60%左右,因而应留0.1~0.2 mm以上的加工余量。轴臂表面淬火后需在有心磨床上磨削,而且表面淬火后工件表层硬度增大,切削相对困难,余量不应过大,一般应在0.5~0.6 mm以下。综合考虑推筒支撑座两侧轴臂的功能、结构特点、尺寸精度等因素,表面淬火加工余量可以控制为0.2~0.5 mm。在实际工艺实施时,本文留取0.3 mm的加工余量,以便于后续精加工的进行。

U形槽槽宽最终尺寸要求达到27~27.084 mm,即27H10,属于IT10级公差,公差等级较低。此处对工件加热面积小,工件变形较小,在最终尺寸公差等级较低的情况下,可以适当调整加工余量。为便于后续的槽类精加工,此处预留0.02~0.10 mm加工余量即可。在实际工艺实施时,留取0.02 mm的加工余量。

2.4 感应线圈设计

感应线圈是表面感应加热的关键器件,直接影响加热效果,包括温度变化速率、加热区域甚至温度场分布状态等。在设计感应线圈时,首先确定线圈结构。在本文中,使用螺旋管线及变形线圈,这种线圈常见于中频到高频感应加热;计算确定线圈匝数和线圈电气参数,如振荡电路电容、整体负载等,可以使用计算程序或模拟程序确定;最后确定线圈的具体形状和相关尺寸[8-9]。

感应加热线圈的设计取决于表面淬火工艺,尤其是加热温度、温度分布、升温降温速率等。为保证耦合效果,线圈的形状应满足加工的需要,必要时要与被加热区域的形状在某种程度上相类似。本文研究的零件的感应加热区域从几何特征上分别属于圆柱外表面(推筒支撑座两侧轴臂)和内表面(推筒支撑座U形槽)。因此,线圈的缠绕形状应分别符合相应尺寸(即外轴臂圆柱面φ25.6、φ27和槽内圆柱面φ27),本文使用环形螺旋管线及U形变形线圈。可以使用计算程序或模拟程序确定线圈匝数和线圈电气参数,振荡电路电容、整体负载等;最后通过试工艺验法确认感应加热的实际效果,并以此为根据对线圈进行改进,才能得到符合热处理要求的线圈。本文所用的感应加热线圈就是基于以上内容设计得到。本文所用表面淬火轴臂感应线圈淬火工装如图3(a)所示。

图3 实验装置

2.5 淬火机床的选择及数控程序设计

1)机床选择。在制动系统关键零部件大规模批量生产中,生产效率和质量控制是关键问题之一。为提高生产效率,并确保产品质量的稳定性,正确实施工件的热处理工艺,推荐使用支持CNC数控程序编程的机床实现工件的表面淬火。数控机床能够保证热处理参数的稳定,不会因为人员更换等其他原因,而出现产品质量问题。根据推筒支撑座的尺寸及淬火技术要求,本文采用上海恒精HKVP-50T型立式数控高频淬火机床(如图3(b))进行表面淬火,淬火频率为250 kHz。该机床采用工件移动方式对零件进行淬火,适用于小型轴类、盘类零件的连续移动淬火、整体加热淬火。机床分为单轴、双轴、单工位、双工位等多种结构形式,支持西门子数控系统控制,并通过PLC与中高频电源联机,实现零件淬火过程自动化,具有通用性强、编程直观、程序便于维护等优点。

2)机床数控程序设计。推筒支撑座表面淬火机床CNC程序基本流程如下:开始→工件旋转→感应线圈加热→工件移动→喷淋淬火→停机取件。推筒支撑座表面淬火工艺CNC代码主要由程序流程控制语句、基本表面淬火工艺代码组成(如表1)。实施表面淬火最关键的指令是旋转指令(包括旋转速率、旋转方向、旋转开始和停止的时刻)、加热指令(包括加热电参数、升温降温速率、加热开始和停止的时刻)和喷液指令(表面淬火液喷射速率、喷射流量、喷射开始和停止的时刻等)。在程序的编制中,既可以使用离线模拟,也可使用示教方式进行“空走”,观察程序运行过程中有无错误和工件、机床的运动干涉情况。经确认程序无误后,才能开始工件的表面淬火工艺试制。

综上所述,推筒支撑座两侧轴臂外表面和U形槽内表面的工艺路线:预留加工余量→高频淬火(工件装夹、淬火)→回火(3 h以内)→探伤→精加工到尺寸。

2.6 感应加热表面淬火质量检查

1)无损检测。工件裂纹是表面淬火工艺常见的缺陷之一,裂纹产生的主要原因是由于表面淬火过程中零件升温速度快、冷却速度快,零件内部发生剧烈相变,从而产生很强的内部应力,裂纹的产生原因相对复杂,不仅与表面淬火工艺相关,还与基体状态、上游工序相关[10]。当基体材质成分杂质元素含量相对较高(这种情况在料头料尾中较为常见),基体组织晶粒粗大、枝晶偏析严重时,表面淬火裂纹出现概率相对较大。上游加工工艺不良时,如机加工刀具状态不良导致表面细微裂纹或粗糙度较差,都会形成表面淬火的裂纹源。在表面淬火工艺中,由于表面加热升温、降温速度较快,马氏体转变的相变应力较大,当温度变化、淬火介质等选择不良时,也会造成表面淬火裂纹。因此,表面淬火裂纹的产生原因相对复杂,必须综合考虑可能会出现淬火裂纹。裂纹主要出现在表面处理与非表面处理的过渡区域。作为基础制动单元的关键零件,为保证其关键功能的可靠性,推筒支撑座表面淬火后应进行裂纹检测,避免开裂风险,以确保产品质量。常用的数控CNC机床数控程序如表1所示。

生产中经常用的工件表面裂纹无损检测方法有磁粉探伤、渗透探伤、超声波探伤、射线检测等。综合考虑到推筒支撑座零件的大规模批量生产的效率、经济效益,以及方法的适应性,本文经过试验对比,在批量生产工件百检和抽检时用荧光探伤,在零件试制、表面淬火工艺改进时用超声探伤,更加符合实际生产需要。

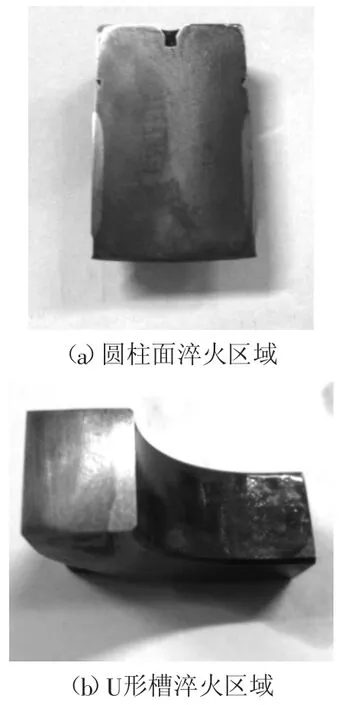

2)淬火后的组织观察。对推筒支撑座成品零件的两侧轴臂沿轴线切开后的纵截面磨平、抛光,再用3%硝酸酒精溶液腐蚀,观察表面淬火区域的宏观组织,如图4所示。

图4 淬火区域

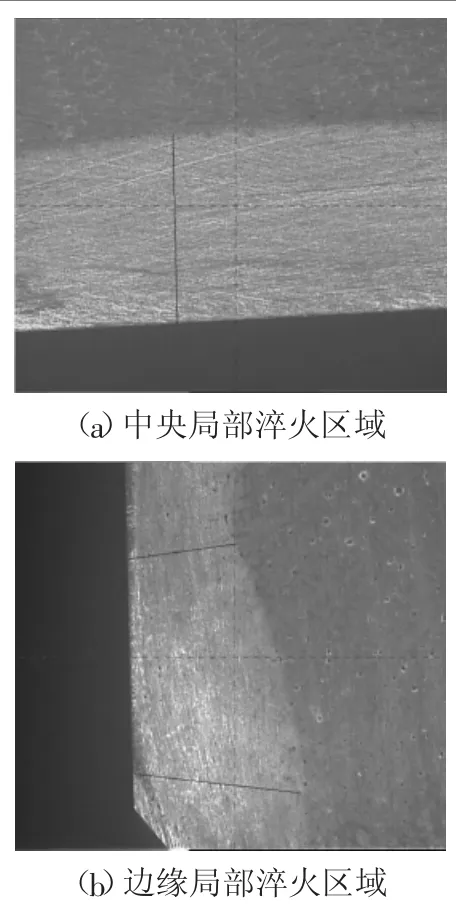

推筒支撑座两侧轴臂表面淬火显微组织(中央局部)如图5(a)所示,推筒支撑座U形槽内表面淬火显微组织(边缘局部)如图5(b)所示。从图中可明显地看出,表层淬火马氏体组织比基体组织晶粒细化。

图5 淬火区域微观

3)表面硬度及硬化层深度测量。本文使用洛氏硬度(硬度标尺HRC)测量淬火区域的硬度,测量结果范围为52~54 HRC。硬化层是指从表面全部马氏体(100%) 到半马氏体(50%)的这一段距离。测量的淬火深度范围为1.05~1.75 mm。

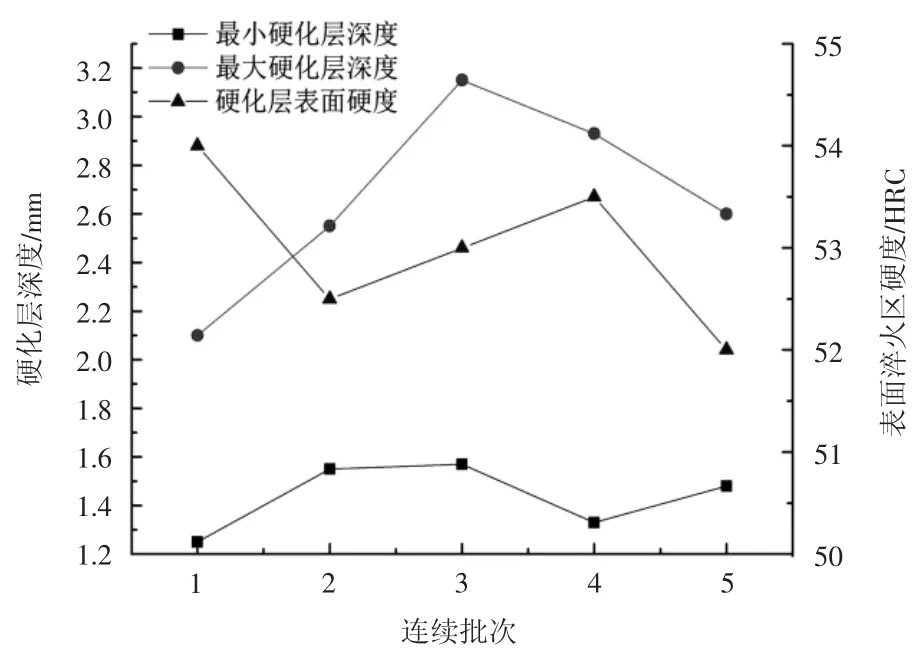

推筒支撑座的表面淬火工艺确定后,对于批量生产而言,其工艺质量的稳定性对于工件的总体质量至关重要。图6统计了4个月内5个生产批次推筒支撑座表面淬火区域硬化层深度和表面硬度。从图6中可见,批量生产的推筒支撑座的表面淬火区域硬化层深度分布也呈现出一定的均匀性和稳定性,而且淬火区表面硬度也均在50~55 HRC之间,体现出本文所述的表面淬火工艺的批量生产稳定性和可靠性,对于机械加工中的其它关键零部件的表面淬火也有借鉴价值和推广意义。

图6 4个月内5个生产批次推筒支撑座表面淬火区域硬化层深度和表面硬度关系图

3 结论

1)工件表面淬火预留加工量的选择,应根据零件的结构特点、尺寸和精度要求,以及整个工艺路线的后续工艺要求等因素确定。

2)表面淬火工艺感应加热线圈设计应根据工件要求表面淬火区域的几何形状特点,分别按照选择线圈结构、计算确定线圈匝数和线圈电气参数,最终确定线圈的具体形状和相关尺寸,保证线圈与表面淬火区域的热耦合性;感应器的形状、与工件表面的间隔距离是影响淬火硬化层的分布和深度的关键因素,应予以高度重视。感应器与零件之间的间隙应尽量小;工件的装夹夹紧力没有必要太大,只要保证工件表面与电极接触良好即可。

3)为保证批量生产效率和质量控制,应使用数控淬火机床对表面淬火工艺实施自动化控制。控制程序最好为CNC兼容代码,以便保证通用性。

4)表面淬火工艺在批量生产时,尤其在工艺试制时,关键零部件的淬火区域应进行表面无损探伤。在发现表面缺陷时,应先从材质入手,再调整表面淬火工艺参数(如淬火液选择、加热时间等)。

5)为提高电极的使用寿命,电极要用具有高温强度的铜铬合金制造。淬火时电极要用淬火介质冷却,否则会降低电极寿命。