水液压集成阀块机器人激光熔覆仿真系统设计

2023-12-29孔祥凯韩建海王军华胡斌

孔祥凯, 韩建海, 王军华, 胡斌

(河南科技大学 机械工程学院, 河南 洛阳 471000)

0 引言

传统液压传动的主要介质为液压油,由于其固有的成本高、不可再生、难回收等缺点,导致资源浪费与污染环境,随着技术的不断进步,一种以水为介质的液压传动逐渐兴起,由于以水为介质,所以水液压传动是理想的绿色技术和安全技术,具有广阔的应用前景[1]。同时,传统的液压元器件都比较笨重,且集成化程度低,随着科技的进步,对液压系统有了更高的要求,要求液压传动系统朝着小型化、集成化、轻量化方向发展,随之产生了电静液作动器(Electro-Hydrostatic Actuator,EHA),其主要是通过取消液压能源系统、集成液压元器件及机电元器件于一体,进而实现减重与小型化目标[2]。其中,液压阀块作为EHA中的核心部件,是实现集成设计的核心,通过取消各种管道,将流道整合到集成阀块内部,进而连接各种液压元器件,实现液压回路的连通,是集成式液压系统中必不可少的一部分[3]。然而,由于受到传统减材加工方式的限制,液压集成阀块中的流道多为直孔,在流道相交处附带工艺孔,无法圆弧过渡,造成能耗损失增大,同时工艺孔的存在导致集成阀块尺寸大、质量重、集成化程度低。

随着科学技术的发展,一种新的智能制造加工方法——增材制造越来越普及[4],通过增材加工方式,可以实现垂直流道相交的圆弧过渡以及剔除不必要的工艺孔等,而且基于增材制造可实现集成阀块更加自由的设计,进一步优化集成阀块的结构,使得结构更加紧凑,体积更加小巧。增材制造工艺大致可分为两种,激光选取融化与熔融沉积,由于熔融沉积方式通常以机器人为平台,其自由度更高,适用于打印复杂的零部件,鉴于水液压EHA集成阀块的复杂程度,故而采用激光熔覆加工工艺。

基于增材制造的液压阀块的理论研究已经很多,例如:张超等[6]基于增材制造的加工工艺,提出了一套液压阀块的轻量节能设计方法,质量减轻了81%,体积减小了46%,同时压损降低了20%以上;张军辉等[7]通过研究成型时支撑结构问题,提出了异形截面流道的设计方法;李东飞等[8]采用B样条曲线进行流体动力学分析,同时利用拓扑优化的方式进行减重,最终压力损失减少31.4%,质量减少33.9%。然而,在水液压EHA集成阀块的实际加工成型方面仍缺乏很多经验,仍有许多问题需要解决,例如支撑结构的选取、表面粗糙度的参数摸索及加工成型的工艺探讨。对于实际激光熔覆成型,目前主要是通过大量试验法进行尝试加工,试验成功率低,且加工周期长,因此急需设计一款水液压EHA集成块机器人激光熔覆仿真工作站,不仅能够提升编程的效率,而且能够直观地进行激光熔覆,节省时间,提高研究效率,同时为水液压EHA集成阀块的实际增材制造提供理论依据。

1 激光熔覆机器人工作站

1.1 工作站的结构组成

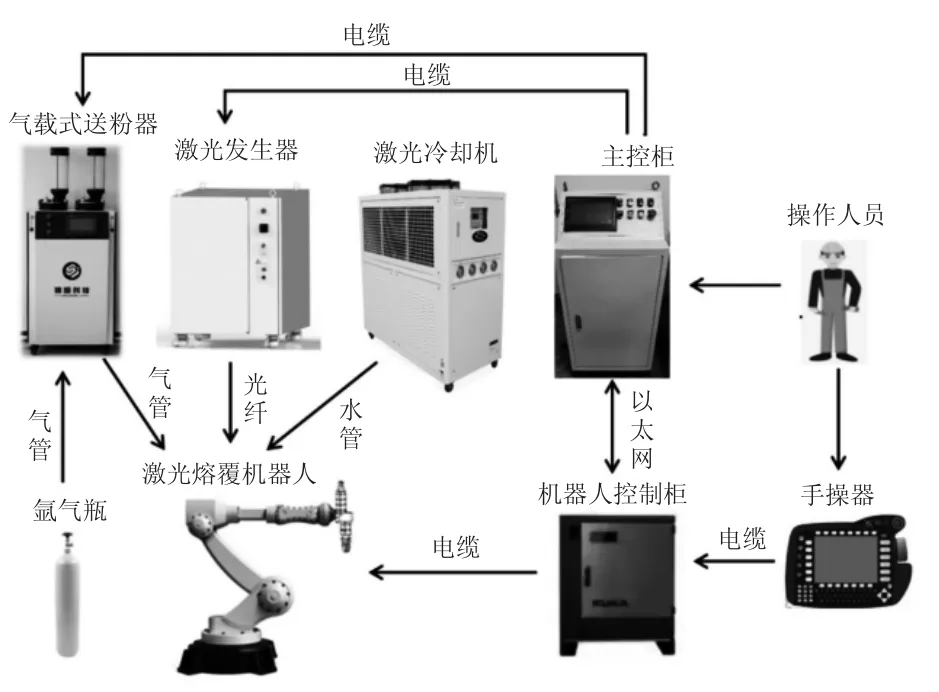

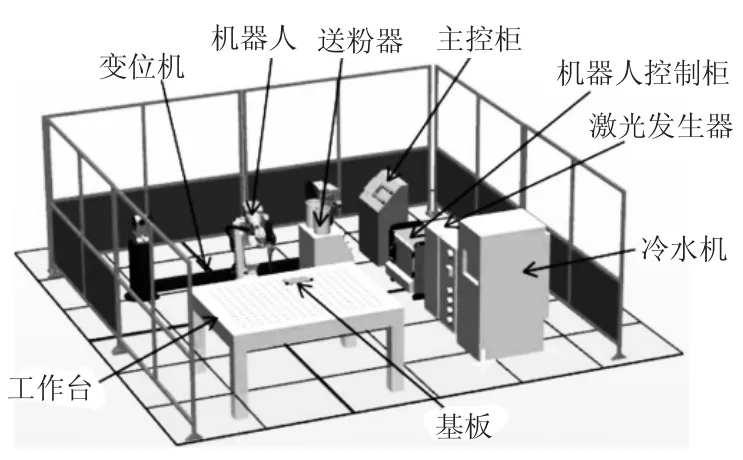

激光熔覆机器人工作站主要包括:伺服变位机、激光熔覆机器人、激光发生器、水冷机、试验平台、机器人控制柜、送粉器、PLC控制柜。其中,激光熔覆机器人包括:机器人本体、激光熔覆头、机器人底座等。伺服变位机包括主动端、四爪卡盘、底座、尾座辅助装置。

实物工作站以KUKA机器人为依托,其上搭载直径为3 mm的熔覆激光头,熔覆激光头匹配的是3 kW的激光器,送粉装置为气载式送粉器,配备的保护气为氩气,同时辅助设备还有TFLW激光水冷却机、一台PLC主控柜及其他电源辅助设备。

1.2 虚拟仿真工作站

Robotstudio是一款用于机器人工作站设计及仿真的软件,自带绘图功能,而且可以导入多种类型的三维模型,同时该软件自带了机器人示教器、虚拟控制器,以及多种机器人本体可供选择,仿真程序与信号与实际的机器人相通,方便直接导出使用[9]。其中新出的3D Pringting插件可通过导入G-CODE模型进行3D打印可视化,省去了人工编程,可加快原型生产的速度,而且可以进行多项仿真参数的模拟操作。

虚拟仿真工作站是根据实物工作站的布局与实际尺寸,通过SolidWorks软件按照等比例绘制成三维模型,然后将三维模型导出为STP格式文件,进而将STP文件导入到Robotstudio仿真环境中,借助三维模型在该环境下的坐标位置,通过坐标原点的移动完成仿真工作站的空间布局。

图1 实物工作站

2 仿真工作站系统设计与仿真

2.1 虚拟控制器设计

虚拟控制器相当于实际工作站的硬件部分,是整个仿真控制的核心部件。根据水液压EHA集成阀块的性能,以及增材制造的加工工艺,本文虚拟仿真工作站的控制器主要有Using Media(插件)、Control Module(控制模块)、Drive Module(驱动模块)和Additional Options(附加模块)等四大板块,四大板块内选用的功能单元如下:

1)Using Media包括:robotware(虚拟控制器)、3DP(3D打印)以及MotorAndUnits(电动机单元);

2)Control Module包括:Production Screen(生产屏幕)、Chinese(中文)、Advanced Robot Motion(先进的机器 人 运 动)、FlexPendant Interface (手 操 器 接 口)、Independent Axis(独立轴)、Multitasking(多任务处理),以及RobotWare Base(虚拟控制器基础);

3)Drive Module包括:Axis Calibration(轴校准)、Drive System IRB 2600/390/4400/6400R(驱动系统使用于机器人2600/390/4400/6400R)、ADU-790A in position X3 (ADU-790A 在X3 位 置)、ADU-790A in position Y3(ADU-790A在Y3位置)、ADU-790A in position Z3 (ADU-790A在Z3位置)、Four active drive nodes(4个主驱动节点)、IRB 2600-20/1.65 Type C(C型机器人2600-20/1.65);

4)Additional Options 包 括3DP (3D 打 印)和MotorAndGearUnits(电动机单元),其中3DP包含3D printing Integrated Extruder (3D 打 印 集 成 挤 出 机)、Extruder Heat Control(挤出机温度控制)、Fan control(冷却控制)及4Fans(4个冷却);另外Motor and Gear Units(电动机单元)包含SMB box(通信协议)、node(1)-3(1节点)和MU100。

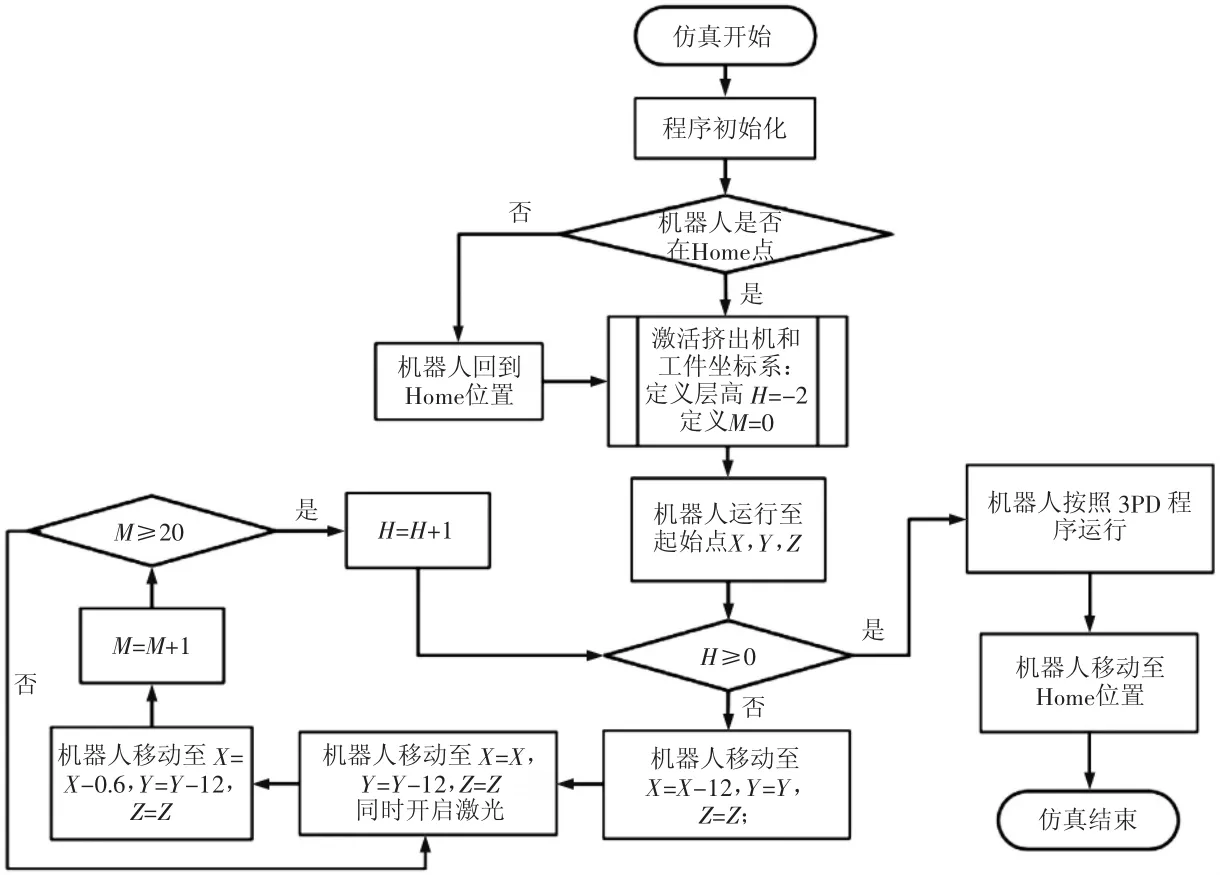

2.2 仿真系统程序流程图

RobotStudio采用RAPID编程语言,其程序可以在手操器以及RAPID中进行编写。仿真程序如图3所示,首先进行程序初始化,使各个信号进行复位,其次机器人移动至Home点位置,进而激活3D打印挤出机与工件坐标系,同时定义两个变量,用于打印循环语句,此3D打印挤出机可以设定单道的宽度与高度,便于直观观察模型,然后在基板上打印两层材料,保证材料的一致性,最后,机器人会根据G-GODE文件进行模型的3D打印,结束后回到Home点位置。

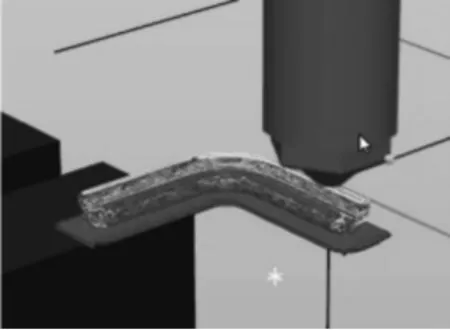

图2 仿真工作站

图3 程序流程图

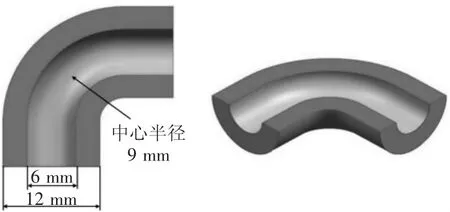

图4 垂直相交管道模型

2.3 实验平台仿真

仿真模型采用水液压EHA集成阀块中的基础单元垂直相交孔道模型,因为通用的最小流道直径为6 mm,所以本次采用流道通经为6 mm,保证体积最小原则以及性能的基础上壁厚选择3 mm,中心转弯半径为9 mm的流道,仿真模型通过三维制图软件SolidWorks绘制,保存为STL文件格式。

将绘制保存的STL文件导入切片软件Cura中进行格式转化,转化为robotstudio可以打开的G-code格式。在开始导入虚拟仿真工作站之前,需要先在所要打印的基板上,以三点法创建工件坐标系,用于后续模型导入后位置的调整,将模型导入虚拟工作站后,通过调整工件坐标系位置,保证模型移动到基板中间位置,紧接着调节机器人的姿态,保证机器人的Z轴与基板垂直。

在虚拟工作站中首先需要对仿真模型进行轨迹点的简化,通过设定两点之间的最短距离,剔除一些不必要的轨迹点,从而简化三维模型。接下来就是激光熔覆参数的设定以及机器人加工轨迹姿态的设定,而且可以调整空运行的轨迹及运行速度等参数。设定完参数后通过可视化观察加工轨迹以及空运行轨迹,检查轨迹与周边设备是否存在干涉,保证运行轨迹的合理性,以上参数设定完成后保存为3DP程序。

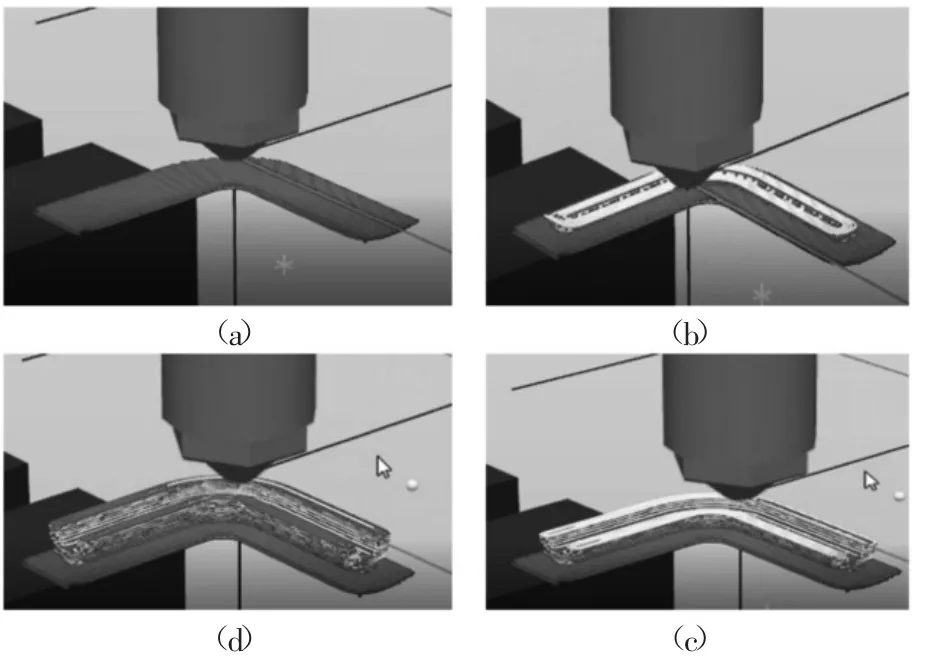

为验证机器人激光熔覆虚拟工作台仿真的可靠性,同时检查机器人的激光熔覆轨迹是否存在干涉、轨迹是否合理、仿真模型是否成功等问题,借助RobotStudio 软件中自带的TCP 跟踪功能,可以动态实时地模拟机器人激光熔覆整个运行过程。可以通过设定TCP跟踪功能的颜色以直观观察激光熔覆过程,本次将单数层激光熔覆的颜色设定为红色,双数层激光熔覆的颜色设定为黄色,跟踪对象设定为机器人搭载的激光熔覆头的TCP点,开启仿真跟踪功能后,TCP的轨迹如图5所示。

图5 仿真加工过程

图6 单道熔覆

开始熔覆后,机器人慢慢移动至Home点位置,首先在激光熔覆两层初始层(如图5(a)),用于后期从基板上剥落,然后进行流道壁厚熔覆时,采用“回”字形轨迹模式进行由外向内熔覆(如图5(b)),越过壁厚时分两次分别进行“回”字形熔覆,直至最终成型,最后机器人回到Home位置点,仿真结束。

进一步通过机器人手操器上的生产屏幕可进行多任务运行,单道宽度与高度的设定、熔覆参数设定等设置,然后继续通过TCP仿真跟踪观察激光熔覆过程,通过多次调试发现,当单道宽度等于0.8 mm、高度等于0.6 mm时,模型仿真结果相对完善。

3 实际加工验证

3.1 试验材料

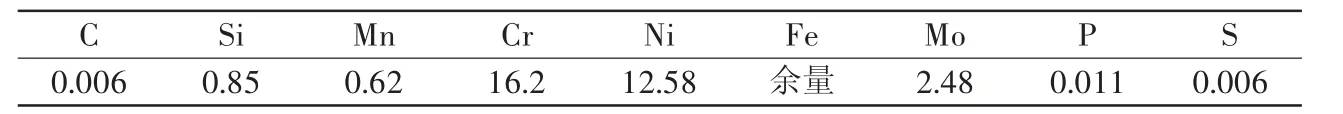

由于水液压传统系统使用介质为水介质,鉴于防腐性能,故而加工材料选用316L不锈钢粉末,同时当前已公开的增材制造材料中,使用最多的也是316L,应用比较广泛。本次使用的316L不锈钢粉末化学成分如表1所示。基体同样选用304不锈钢钢板。熔覆前进行粉末烘干处理,同时对基体进行表面打磨,并用酒精擦拭基体表面。

表1 316L不锈钢粉末化学成分质量分数 %

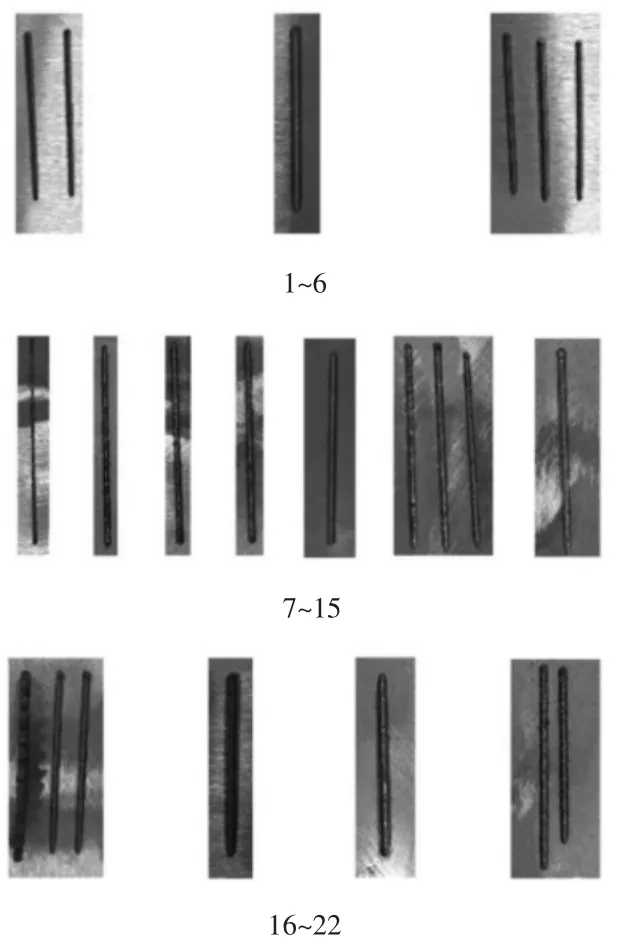

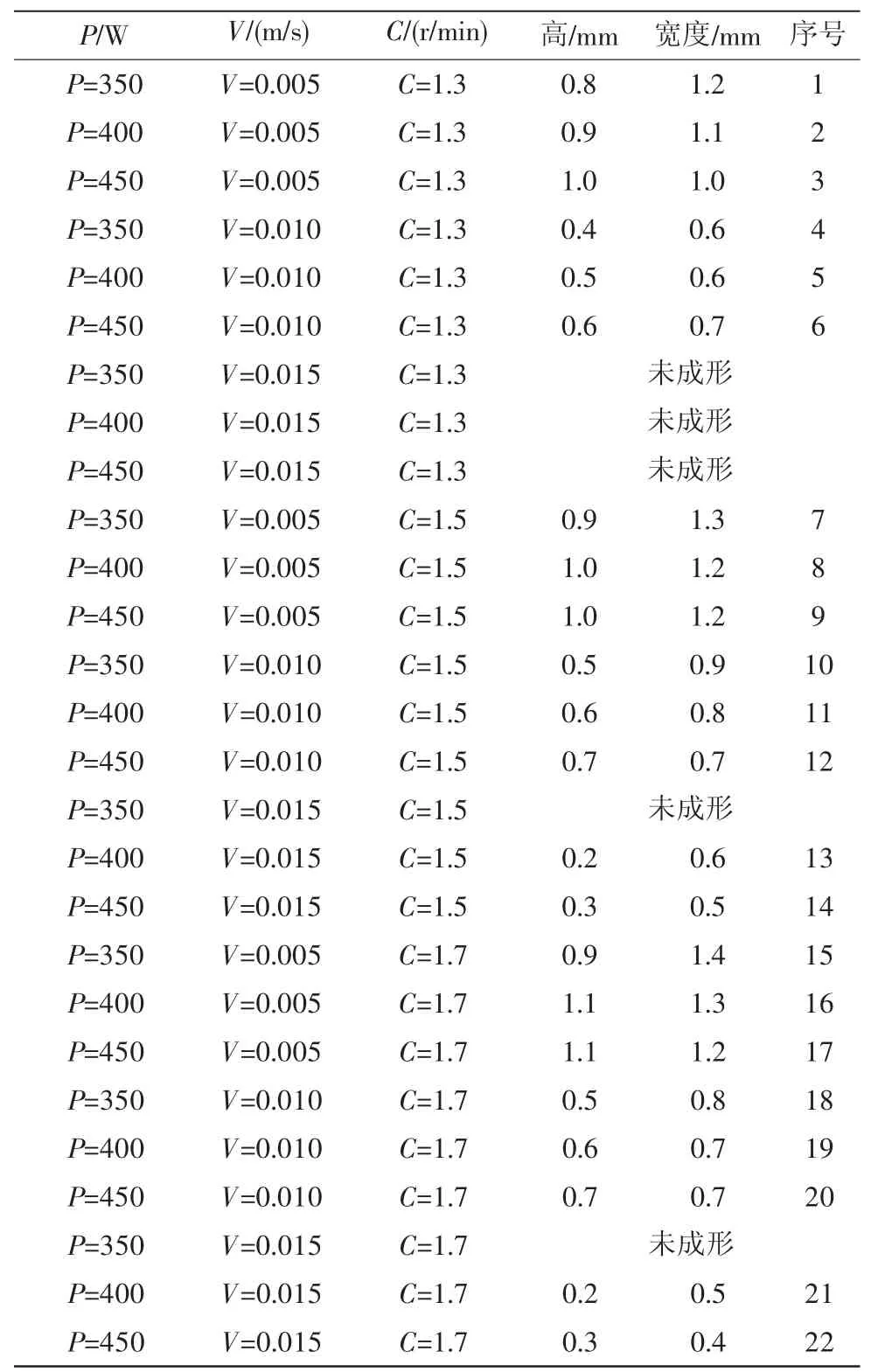

3.2 试验方法

影响激光熔覆宽度与高度的主要参数为激光功率、熔覆速度以及送粉速度,三个变量分别取四组,通过正交组合后得到试验数据如表2所示,其中:激光功率为P,熔覆速度为V,送粉速度为C,宽度为w,高度为h。

表2 单道熔覆宽度与高度

通过试验发现:当取激光功率P=400 W,熔覆速度V=0.01 m/s,送粉速度C=1.5 r/min时,熔覆高度h=0.6 mm,熔覆宽度w=0.8 mm,满足仿真结果。

3.3 试验结果

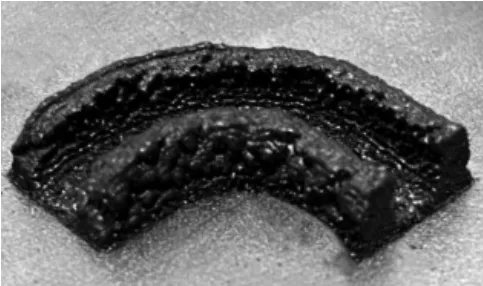

参照仿虚拟仿真数据以及单道熔覆数据,选定激光功率激光功率P=400 W,熔覆速度V=0.01 m/s,送粉速度C=1.5 r/min,机器人姿态为固定垂直位置,通过机器人手操器添加逻辑指令(如激光器开启指令、激光器发射指令、送粉转速设定指令及熔覆速度设定指令),自动运行程序,打印成果如图8所示。

结合图7与图8可以发现,实际加工结果与仿真结果外形尺寸、整体形状吻合,验证了仿真结果的准确性与合理性,采用此虚拟仿真工作站可以为实际工作站提供理论支持。

图7 虚拟仿真结果

图8 实际加工结果

4 结论

本文搭建的机器人激光熔覆仿真系统,通过对相交流道模型的仿真与试验验证,证实了虚拟机器人激光熔覆工作站的可靠性。通过该工作站可以实现对单道宽度与高度的调节,对激光熔覆加工轨迹的可视化调整,以及对机器人姿态的调整,为后续水液压集成阀块中复杂元器件的研究提供了新思路,同时可加快水液压系统中复杂元器件的激光熔覆成型,进而实现水液压系统的小型化、轻量化与集成化。同时也为激光熔覆成型的仿真加工提供了经验。