公路早期部分预应力混凝土T梁腐蚀疲劳性能试验分析

2023-12-28何肖斌

何肖斌

(福州市公路事业发展中心, 福建 福州 350002)

0 引言

预应力混凝土T梁构造简单, 制造方便, 具有一定的跨越能力, 在我国中、 小跨径公路桥梁中得到广泛应用. 我国早期建造的公路预应力混凝土T梁桥设计标准低、 年代久远, 近年来随着重载作用及交通量的逐年上升, 此类旧桥面临着承受荷载与设计荷载不匹配问题, 致使其疲劳问题日益突出[1]. 一般认为, 预应力混凝土结构发生耐久性问题的可能性要比混凝土结构小得多; 然而研究表明[2], 预应力混凝土结构也存在着严峻的耐久性问题, 其中以预应力钢筋腐蚀引起的受弯构件性能退化问题最为突出, 很小的锈蚀量就会导致预应力筋应力猛增, 再小的应力幅也可能引起不收敛的腐蚀疲劳损伤, 并最终导致腐蚀疲劳断裂[3-5]. 因此, 对早期建造、 处于腐蚀环境的在役公路预应力混凝土T梁桥, 需特别关注其在腐蚀介质和反复荷载等耦合作用下的腐蚀疲劳问题.

预应力混凝土结构的腐蚀疲劳过程是力学作用与化学作用的综合过程, 其破坏机理十分复杂, 目前尚不能完全考虑两者耦合, 也无法通过理论的方法来预测预应力混凝土结构的腐蚀疲劳性能. 国内外对预应力混凝土梁的疲劳性能已开展了较多试验研究[1, 6-9], 而对预应力混凝土梁的腐蚀疲劳性能的研究工作相对较少. 余志武等[10]对普通钢筋锈蚀后的预应力混凝土矩形截面梁的疲劳破坏形态及疲劳寿命开展试验研究, 结果表明: 混合配筋合适的预应力混凝土梁疲劳寿命随着梁底普通钢筋锈蚀率增大而减少, 在锈蚀率超过7%后, 容许疲劳寿命会急剧减少, 呈现出低周疲劳破坏特征, 但静载承载力受普通钢筋锈蚀程度影响较小, 仅在锈蚀率超过20%后, 静载承载力才急剧降低. 文献[11]通过对比试验, 研究非腐蚀环境和腐蚀环境下典型铁路预应力混凝土T梁的疲劳破坏形态和破坏机理, 发现非腐蚀环境下配筋合适的试验梁疲劳破坏前具有明显征兆, 而腐蚀环境下梁底普通钢筋锈蚀后疲劳破坏征兆不明显, 且锈蚀率越大疲劳寿命越短, 建议在普通钢筋锈蚀率超过7%后, 需要对预应力混凝土T梁进行加固. Huang等[12]提出普通钢筋腐蚀后部分预应力混凝土梁刚度和挠度的计算方法. 文献[13-14]均对不同钢绞线腐蚀率下的预应力混凝土T型截面梁进行了静力和疲劳试验, 结果表明: 钢绞线腐蚀会显著降低梁的疲劳寿命, 且破坏特征为预应力筋的腐蚀疲劳破坏, 而梁跨中挠度受钢绞线腐蚀率的影响并不显著. 李富民等[15]通过疲劳试验研究了不同钢绞线腐蚀率的预应力混凝土矩形截面梁的疲劳性能, 结果表明: 锈蚀钢绞线表现出典型的蚀坑特征, 钢丝疲劳断口呈现出典型的宏观脆性断口特征; 梁的疲劳寿命随着掺盐率的增加呈指数关系退化, 且弯曲刚度随着氯盐作用和疲劳作用的增强而显著下降. 李岩峰等[16-17]研究了具有不同受力筋(包括普通受力筋和预应力钢筋)锈蚀率的部分预应力混凝土矩形截面梁的疲劳性能, 结果表明: 试验梁的疲劳寿命随着受力筋锈蚀率的增加而显著减小, 且锈蚀率越大, 梁的最大位移增长速度越快. Zhang等[18]对预应力筋或普通钢筋锈蚀的部分预应力混凝土矩形截面梁进行等幅疲劳试验, 发现锈蚀梁疲劳破坏时出现锈蚀预应力筋或锈蚀普通筋疲劳断裂, 预应力钢丝腐蚀越严重, 试验梁的疲劳寿命越短; 此外, 预应力度和疲劳应力幅值越大, 锈蚀梁的刚度下降越快, 疲劳寿命也越短. 刘西光等[19]研究了经历疲劳损伤的锈蚀预应力混凝土矩形截面梁的受力性能, 试验结果表明: 不均匀锈蚀诱发预应力筋在截面积最小且存在明显锈坑处发生脆性断裂; 疲劳损伤后锈蚀预应力混凝土梁初始刚度发生退化, 变形能力明显降低, 具有脆性破坏特征. Su等[20]提出一个用于预测钢绞线腐蚀后预应力混凝土梁疲劳寿命的模型, 并通过疲劳试验, 对理论模型进行了验证.

综上, 目前还缺乏对国内早期建造的预应力混凝土T梁桥疲劳性能的研究工作. 本研究以此类桥梁为研究对象, 通过静载试验和等幅疲劳试验, 探讨钢绞线锈蚀后部分预应力混凝土T梁在疲劳荷载作用下的破坏特征及疲劳寿命, 并根据疲劳试验结果和应力-寿命 (S-N)理论, 提出其疲劳寿命预测公式, 研究成果可为了解其腐蚀疲劳破坏机理、 建立理论分析模型提供依据, 并为后续T梁加固设计提供依据.

1 试验概况

1.1 试验模型设计

为研究我国早期建造的公路预应力混凝土T梁桥的腐蚀疲劳问题, 依据《公路桥涵设计图—装配式预应力混凝土简支梁(JT/GQS 024—1983 )》[21]进行试验模型设计, 试验原型为20 m部分预应力混凝土T梁, 采用1/4的几何缩尺比例进行设计. 根据相似理论, 遵守控制T梁翼缘板面积、 极限承载力、 钢筋等效后T梁惯性矩、 梁高等呈比例关系和配筋率相似的原则. 缩尺后部分预应力混凝土T梁模型总长为5 000 mm, 翼缘板宽度为240 mm, 高度为80 mm; 腹板高度300 mm、 宽度110 mm. 纵筋采用直径10 mm的HRB335级钢筋, 预应力筋采用1 860级As12.7(1×7)的预应力钢绞线, 箍筋和架立筋采用直径10 mm的HPB300级光圆钢筋, 混凝土采用C50混凝土. 试验模型设计如图1所示.

图1 试验模型设计图(单位: mm)Fig.1 Design drawing of the test model of T-shaped girder (unit: mm)

已有研究表明, 钢绞线锈蚀率和疲劳荷载幅值是影响部分预应力混凝土梁疲劳性能的两个主要因素[1, 6]. 本试验仅考虑疲劳荷载幅值的影响, 根据刁进东[13]的研究结论, 将钢绞线的设计锈蚀率偏不利地取为10%(普通纵向钢筋未锈蚀). 根据现行规范疲劳荷载作用[22], 考虑超载车辆作用, 取疲劳荷载上限分别为0.4Fu、 0.5Fu、 0.6Fu(Fu为未锈蚀预应力混凝土T梁模型的极限荷载); 疲劳荷载下限一般可取为结构恒载, 本试验取为0.1Fu. 表1列出了该试验模型采用的试验参数, 共设计4根部分预应力混凝土T梁模型, 其中编号为PCTBS0的模型用于静载试验, 其余模型用于弯曲疲劳试验.

表1 部分预应力混凝土T梁模型试验参数Tab.1 Test parameters of models of partially prestressed concrete T-girders

尽管在役预应力混凝土T梁桥梁实际上同时受腐蚀与疲劳耦合作用, 然而由于要开展腐蚀与疲劳长期共同作用的试验模拟耗时过长, 几乎所有相关研究都采用先进行加速腐蚀作用、 完成后再进行加速疲劳作用的方法[2]. 本研究也采用相同方法, 即采用电化学方法对跨中段约10 cm长的预应力钢绞线进行人工加速腐蚀, 在预计达到设计预期的锈蚀率后, 再实施弯曲疲劳试验.

1.2 加载及量测方案

采用四点弯曲加载方式, 对表1所列的PCTBS0模型进行静载试验. 加载过程采用位移分级加载, 以获得其极限承载力Fu, 为后续的疲劳试验加载提供依据, 试验模型加载装置和测点布置如图2所示. 其中, 纵向钢筋应变通过在跨中及距离两端1.5 m截面粘贴的钢筋应变片获得; 仅测量跨中截面的混凝土应变, 分别沿梁底、 梁顶, 以及在腹板两侧距梁底5、 11、 16、 22、 27、 33 cm的高度位置布置混凝土应变片; 同时, 在模型的跨中、 加载点梁底位置分别布置3个位移计, 以量测试验梁在各级静载下的挠度. 利用墨斗将T梁划分成10 cm×5 cm的网格, 以便于观察裂缝的发展趋势, 并及时测量每一级加载后最大裂缝宽度. 每一级加载完成后, 分别采集钢筋和混凝土应变数据、 模型梁挠度及裂缝数据.

图2 试验模型加载装置及测点布置示意图(单位: mm)Fig.2 Schematic diagram of test model loading and layout of measuring points (unit: mm)

疲劳试验也采用图2所示的四点弯曲加载方式及等幅疲劳加载方案, 各锈蚀梁模型的疲劳上、 下限如表1所列, 量测方案与静载的量测方案相同. 施加疲劳荷载前, 首先分级施加静载, 每级加载5 kN至裂缝开展, 之后以10 kN为荷载增量, 施加静载直到荷载上限, 然后以10 kN为增量逐级将荷载卸到0; 在静力循环试验后进行疲劳试验, 加载频率为1~2 Hz, 在疲劳循环次数N达到设定值(本试验设定为1次、 1万次 、 2万次、 5万次、 10万次, …, 在N=10万次之后循环次数增量取为10万次) 后暂停疲劳循环, 实施一次循环静载试验. 重复以上步骤, 直至模型梁发生疲劳破坏. 每级静载均量测混凝土应变、 钢筋应变、 挠度和裂缝宽度.

2 试验结果与分析

2.1 静载试验结果

图3给出PCTBS0模型跨中截面的实测荷载-挠度曲线和混凝土正应变分布曲线, 从图3可以看出, 未锈蚀模型梁跨中截面的荷载-挠度曲线呈现出典型的适筋梁“三阶段”的曲线特征, 且具有较大的变形能力; 跨中截面混凝土正应变沿高度基本呈线性分布. 根据试验过程观测结果, 在荷载达到60 kN时, PCTBS0模型梁底纯弯段首次出现肉眼可见的竖向裂缝, 最大裂缝宽度为0.06 mm; 在荷载达到95 kN时, 在弯剪段首次出现斜裂缝; 当荷载达到120 kN时, 纯弯段的裂缝基本出齐; 当荷载达到285 kN时, 弯剪段出现较大缝宽的斜裂纹; 随着荷载继续增大, 梁内纵向钢筋屈服, 受压区混凝土被压碎, PCTBS0模型梁表现出适筋梁的典型塑性破坏特征, 实测其极限承载力Fu为319.65 kN.

图3 PCTBS0模型跨中截面荷载-挠度及混凝土正应变分布曲线Fig.3 Load-deflection and concrete normal strain curves at midspan section of PCTBS0 model

2.2 疲劳试验结果

2.2.1疲劳破坏形态

模型梁PCTBF1~PCTBF3分别在疲劳循环次数N达到56.25、 14.70和2.83万次时发生疲劳破坏, 破坏形态均表现为受腐蚀钢绞线在跨中发生无征兆的断丝破坏, 导致模型梁挠度急剧增大, 并丧失承载力, 属于典型的脆性破坏. 可见, 在钢绞线腐蚀较为严重(设计锈蚀率为10%)情况下, 模型梁的疲劳寿命均远小于设计预期的疲劳寿命(通常为200万次), 且随着疲劳荷载幅值的增大而急剧下降. 试验测得模型梁PCTBF1~PCTBF3疲劳破坏时跨中截面的最大静载挠度分别达到17.77、 21.83和26.45 mm, 均远大于其计算跨径的1/600(8 mm), 说明在钢绞线腐蚀较为严重情况下, 部分预应力混凝土T梁在疲劳荷载和超载车辆共同作用下的最大挠度可能会远超过正常使用时对梁挠度的限值.

图4显示各模型梁的疲劳破坏形态和破坏时跨中及附近截面的裂缝分布. 从图4可以看出, 各模型梁在跨中及附近截面均没有出现受压区混凝土被压碎现象, 且完全卸载后的残余变形均很小(模型梁PCTBF1~PCTBF3的实测最大残余挠度分别为4.56、 3.39和2.85 mm), 几乎没有表现出延性, 表明其疲劳破坏形态与适筋梁的静载破坏形态完全不同. 从图4中还可以看出, 各模型梁在跨中及附近截面的竖向裂缝稀少, 也说明腐蚀疲劳破坏没有明显的预兆.

图4 各模型梁疲劳破坏形态和破坏时的裂缝分布Fig.4 Fatigue failure modes and distributions of cracks of test models at fatigue failure

2.2.2钢绞线锈蚀情况

在疲劳试验结束后, 凿开各模型梁取出跨中锈蚀段的钢绞线, 发现在锈蚀钢绞线表面形成深度及大小不一的蚀坑, 表现为明显的局部严重锈蚀形态.

采用物理除锈及化学除锈相结合方法, 清除钢绞线表面铁锈. 钢绞线的锈蚀率计算式为

(1)

式中:η为钢绞线锈蚀率;m0为未锈蚀钢绞线的质量;m1为除锈后等长锈蚀钢绞线的质量.

表1列出了各模型梁实测的钢绞线锈蚀率, 可以看出, 3个模型梁中钢绞线的实际锈蚀率与设计锈蚀率均有一定偏差.

3 疲劳试验结果分析

3.1 跨中挠度发展规律

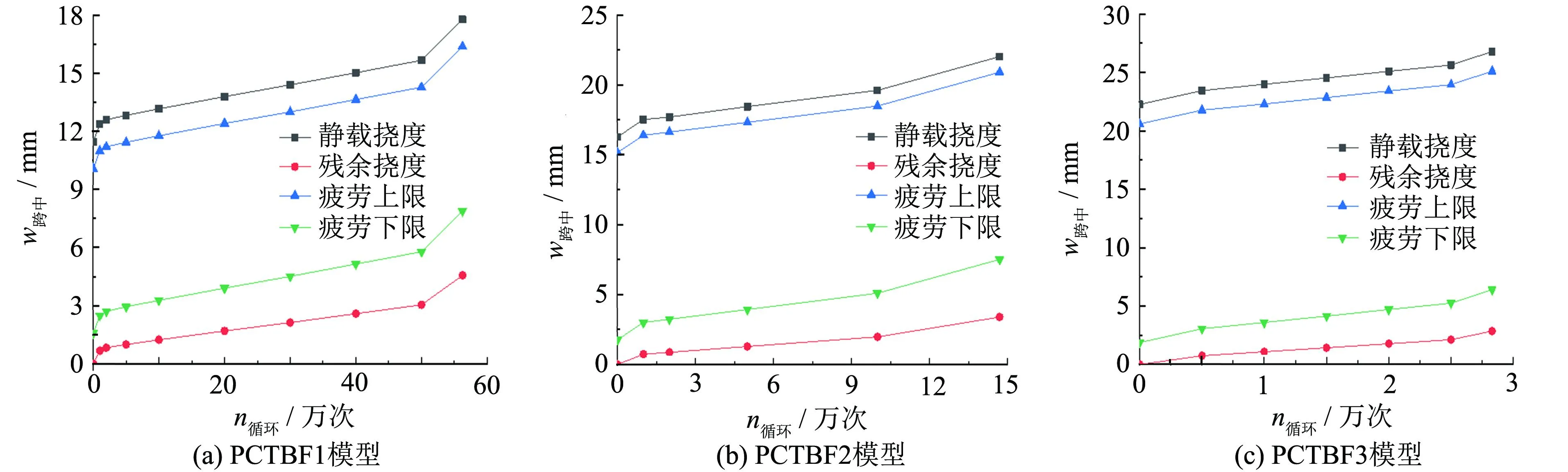

图5给出了模型梁PCTBF1~PCTBF3实测的挠度-循环次数曲线. 从图5可以看出, 各模型梁在循环荷载作用下跨中截面的最大挠度和残余挠度均呈现“三阶段”发展特征: 前期快速增长、 中期平稳发展且增长速率基本一致、 后期急剧增长的发展规律, 其中平稳增长段约占整个疲劳寿命的90%.

图5 各模型梁跨中截面挠度-循环次数曲线Fig.5 Deflection-cycle time curves of midspan section of eachtest model

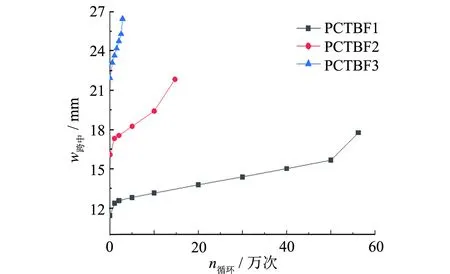

图6给出了各模型梁在循环荷载作用下跨中截面最大挠度-循环次数曲线之对比. 从图6可以看出, 模型梁PCTBF3的跨中截面最大挠度发展最为迅速, 疲劳破坏时挠度也最大; 模型梁PCTBF1的跨中截面最大挠度发展最慢, 破坏时挠度也最小; 而模型梁PCTBF2的跨中截面最大挠度的发展介于两者之间. 这说明在钢绞线锈蚀率基本相同的情况下, 模型梁的刚度会受到疲劳荷载幅值的显著影响, 疲劳荷载幅值越大, 刚度随着循环次数增加而下降的幅度越大. 根据试验实测结果, 在疲劳荷载作用过程中, 模型梁PCTBF1~PCTBF3跨中截面的最大动挠度分别达到了16.38、 20.91和25.11 mm, 也均远远超过正常使用时对梁挠度的限值.

图6 各模型梁跨中截面最大挠度-循环次数曲线对比Fig.6 Comparioson of the maximum deflection-cycle time curves of midspan section among three test models

3.2 梁底纵向钢筋与受压区混凝土应变发展规律

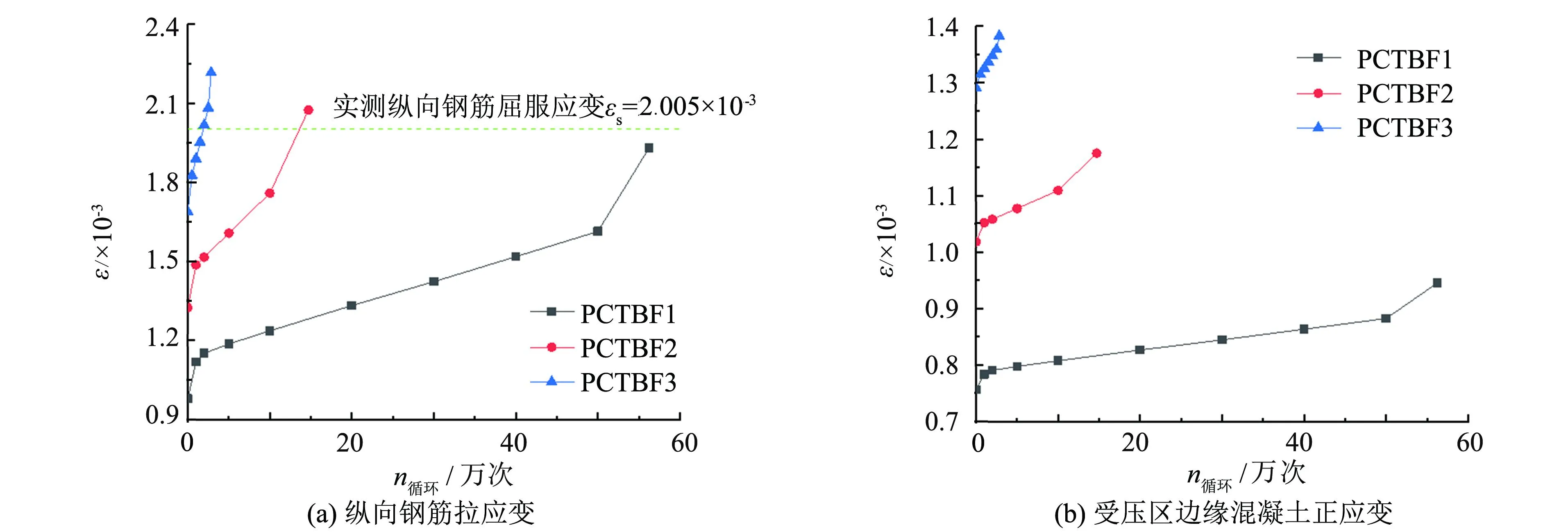

图7给出了模型梁PCTBF1~PCTBF3在循环荷载作用下, 跨中截面梁底纵向钢筋拉应变-循环次数曲线及受压区边缘混凝土压应变-循环次数曲线之对比. 从图7可以看出, 梁底纵向钢筋拉应变-循环次数曲线及受压区边缘混凝土压应变-循环次数曲线也基本呈现“三阶段”发展规律; 此外, 模型梁PCTBF3跨中截面的梁底纵向钢筋拉应变及受压区边缘混凝土压应变随着循环次数的增加发展最为迅速, 破坏时两者应变数值也最大; 模型梁PCTBF1的发展最慢, 破坏时两者应变数值也最小; 而模型梁PCTBF2的发展介于两者之间. 这说明在钢绞线锈蚀率基本相同的情况下, 模型梁的梁底纵向钢筋与受压区混凝土应变发展也会受到疲劳荷载幅值的显著影响, 疲劳荷载幅值越大, 梁底纵向钢筋与受压区混凝土应变随着循环次数增加而增长的幅度越快.

图7 各模型梁跨中截面纵向钢筋/混凝土应变-循环次数曲线对比Fig.7 Comparioson of longitudinal bar/concrete strain-cycle time curves of midspan section among three models

从图7中还可以发现, 疲劳破坏时PCTBF2模型和PCTBF3模型跨中截面梁底纵向钢筋拉应变均已超过其屈服应变, 而PCTBF1模型跨中截面梁底纵向钢筋拉应变尚未超过其屈服应变; 此外, 各模型跨中截面受压区边缘混凝土压应变均未达到其峰值压应变, 说明发生腐蚀疲劳破坏时模型梁混凝土材料的抗压强度未得到充分发挥.

3.3 裂缝宽度发展规律

图8给出了模型梁PCTBF1~PCTBF3在循环荷载作用下梁体最大裂缝宽度-循环次数曲线之对比. 从图8可以看出, 梁体最大裂缝宽度-循环次数曲线也基本呈现“三阶段”发展规律; 此外, 模型梁PCTBF3的梁体最大裂缝宽度随着循环次数的增加发展最为迅速, 破坏时实测最大裂缝宽度为3.51 mm; 模型梁PCTBF1的发展最慢, 破坏时实测最大裂缝宽度为3.86 mm; 而模型梁PCTBF2的发展介于两者之间, 破坏时实测最大裂缝宽度为3.26 mm. 这说明在钢绞线锈蚀率基本相同的情况下, 梁体最大缝宽度的发展同样会受到疲劳荷载幅值的显著影响, 疲劳荷载幅值越大, 最大缝宽度随着循环次数增加而增长的幅度也越快; 此外, 腐蚀疲劳破坏时, 各模型梁的梁体最大裂缝宽度均远远超过普通钢筋混凝土受弯构件的裂缝宽度限值, 且其最大裂缝宽度同时受到疲劳荷载幅值和循环总次数的影响, 后者反映梁体的累积损伤效应.

图8 各模型梁最大裂缝宽度-循环次数曲线对比Fig.8 Comparioson of maximum vertical crack width-cycle time curves among three models

3.4 疲劳寿命预测公式

基于S-N理论, 利用本试验及文献[13-14]的试验实测结果, 以钢绞线锈蚀率和疲劳应力幅值作为影响参数, 对钢绞线锈蚀后的部分预应力混凝土T梁的疲劳寿命Nf进行回归分析, 拟合公式为

lgNf=(8.263+54.200η)-(1.046+25.280η)lg ΔS

(2)

式中: ΔS为疲劳应力幅值(全幅, 单位为MPa), ΔS=Smax-Smin.

图9给出了钢绞线锈蚀后的部分预应力混凝土T梁疲劳寿命Nf的理论计算结果与试验实测结果之对比, 图中数据点的纵、 横坐标分别对应Nf的理论计算结果与试验实测结果. 从图9可以看出, 理论计算结果与试验实测结果总体吻合良好, 但仍有个别数据点超出±20%偏差范围, 反映疲劳试验结果的离散性较大. 统计分析表明, 理论公式计算值与试验值之比的均值和标准差分别为0.91和0.02, 变异系数为3.21%, 说明本研究所建立的实用预测公式具有较好的精度.

图9 疲劳寿命计算值与试验值对比 Fig.9 Comparison of fatigue lifes betwwen theoretical and experimental results

4 结语

1) 在钢绞线腐蚀较为严重时(钢绞线锈蚀率在10%左右, 普通钢筋未锈蚀), 部分预应力混凝土T梁模型的弯曲疲劳破坏特征为受腐蚀钢绞线在跨中发生无征兆的断丝破坏, 破坏模式为脆性破坏.

2) 钢绞线腐蚀后, 部分预应力混凝土T梁模型跨中截面的挠度、 梁底纵向钢筋和受压区混凝土应变及竖向裂缝宽度均随着循环次数增加而呈现“快速增长-平稳增长-急剧增长”的三阶段发展规律; 在钢绞线锈蚀率基本相同时, 模型梁的受弯性能随着疲劳荷载幅值的增大而显著下降, 且疲劳寿命也随着疲劳荷载幅值的增大而急剧下降.

3) 在钢绞线腐蚀较为严重情况下, 部分预应力混凝土T梁在疲劳荷载和超载车辆共同作用下的最大挠度和裂缝宽度均可能会远超过正常使用时的规范限值, 而且疲劳寿命也远小于设计预期值.

4) 基于S-N理论, 提出钢绞线锈蚀后的部分预应力混凝土T梁的疲劳寿命预测公式, 可用于初步评估钢绞线锈蚀后的部分预应力混凝土T梁的疲劳寿命.