微束等离子选区熔化成形系统设计

2023-12-28娄昊陈星良林明皇耿海滨

娄昊, 陈星良, 林明皇, 耿海滨

(1. 福州大学机械工程及自动化学院, 福建 福州 350108; 2. 厦门亿联网络技术股份有限公司, 福建 厦门 361008)

0 引言

增材制造是20世纪80年代中期开始发展起来的一种制造技术[1-2]. 相较于传统的减材加工方法, 增材制造技术不仅可以快速、 精准地制造出结构复杂的零部件, 同时还可以极大地降低材料浪费[3]. 金属增材制造是增材制造技术的重要组成部分, 主要包括电子束选区熔化(electron beam selective melting, EBSM)、 激光选区熔化(selective laser melting, SLM)、 电弧熔丝增材等. 这些技术能够制造出结构复杂的高性能金属零件, 被广泛应用于航空航天、 汽车、 生物医疗等高端制造领域[4-7]. SLM技术由德国的Wilhelm等[8]提出. 在航空领域, 美国通用电气公司利用激光选区熔化设备与工艺, 制造出发动机叶轮和燃料喷嘴; 在医疗领域, 萨拉曼卡大学利用SLM设备将钛合金材料制造成胸骨和肋骨. EBSM技术由麻省理工学院的Dave等[9]提出. 瑞典Acram公司的Morgan[10]于2001年申请利用电子束进行选区熔化的专利, 并于2003年推出全球第一台商用的电子束选区熔化装备. 电弧增材技术主要包括熔化极气体保护焊(gas metal arc welding, GMAW)、 钨极气体保护焊和等离子弧焊3大类电弧增材制造方法[11-14]. Zhang等[15]系统地研究基于GMAW的金属增材方法, 并采用不同工艺参数进行实验, 得到不同形貌的堆垛件, 验证GMAW金属增材技术用于复杂结构件制备的可能性. Nikam等[16-17]研究微束等离子弧工艺参数对熔覆道几何形貌的影响, 通过理论模型预测熔覆道的几何形貌, 对4层金属沉积中的温度和热循环进行有限元模拟, 并通过相关实验, 证明模型的可靠性.

上述各种金属增材技术的优缺点并存. 由于热源光斑直径很小, 激光和电子束选区熔化技术能制备结构较为复杂的零件, 且成形精度较高. 但是, 这两种技术在实际成形过程中, 对球形粉末尺寸和球形度一致性要求很高, 原材料成本居高不下, 且只能采用等厚分层, 工艺性较差. 电弧熔丝增材制造技术利用电弧熔化焊丝, 从而形成熔覆层. 与激光和电子束选区熔化技术相比, 该技术成形速度快、 能量利用率高、 设备成本较低, 但其成形精度较低, 往往需要二次加工.

微束等离子不但弧热影响区小、 成形速度快、 精度高, 而且具有类似于激光、 电子束等热源温度高、 集束性好的特点. 在实际成形过程中, 该技术对粉末的要求较低, 可节约成本, 并且可根据成形件的结构复杂性调整分层策略. 因此, 本研究提出一种微束等离子选区熔化增材制造方法, 旨在将微束等离子选区熔化工艺应用于实际, 搭建微束等离子选区熔化实验平台, 探索成形参数与熔覆道形貌之间的关系, 并开发应用于该实验平台的切片软件, 实现对三维模型的加载显示、 切片分层、 路径规划、 焊缝预测等功能.

1 微束等离子选区熔化实验平台的搭建

实验平台的基本原理是使用微束等离子弧焊作为热源, 使焊枪按照预定的轨迹运动, 并同时熔化基体和基体上的金属. 本研究所设计的微束等离子选区熔化实验平台由3部分组成, 包括微束等离子热源系统、 三自由度移动系统和工作台运动控制系统.

热源系统由微束等离子弧焊电源、 微束等离子焊枪和氩弧焊水箱组成. 电源选用成都电焊机研究所的LHM8-50A/DL型数字化直流脉冲等离子焊弧电源; 焊枪选用该研究所的16A型微束等离子焊枪; 水箱选用中国华远松下公司的WRC-300A型氩弧焊机水箱.

在三自由度移动系统设备选型前, 需要先确定其运动、 传动和连接方式. 在运动方式的选择上, 由于焊枪的重量较轻, 实现其在Z轴方向的升降较为简单, 成本也较低, 故采用直角坐标系机器人的结构来实现焊枪在X、Y、Z这3个方向上的运动. 在传动方式的选择上, 考虑到进行选区熔化时X、Y轴需要频繁换向, 且设备的水平传动跨距较大, 故X、Y轴采用同步带传动方式.Z轴的传动机构主要负责焊枪升降和焊枪高度固定, 焊枪高度位置的精度会影响层与层之间的成形精度, 故Z轴采用精度较高的滚珠丝杆传动方式. 在连接方式的选择上, 通过带有加强筋的连接部件将辅助导轨上的滑块与X轴模组相连, 使得Y轴带动X轴进行往复运动.Z轴与X轴模组的滑台通过连接件连接, 焊枪与Z轴模组壳体连接, 使得Z轴带动焊枪一起运动. 设备框架材料选用工业铝型材, 该材料承载能力较强, 型号规格齐全, 只需要使用连接件就可以进行快速组装, 可大幅缩短设计周期[18]. 采用SoildWorks三维软件进行零部件设计和整机虚拟装配, 在确认各机构运动不会互相干涉后, 进行实物搭建. 三自由度移动系统包含直线模组、 步进电机、 步进电机驱动器和设备框架.X、Y轴选用深圳四斗秋公司的GBT100-L90型全密闭同步带直线模组, 由深圳雷赛智能公司的86CM45型步进电机提供动力, 并搭配该公司的MA860C型驱动器进行驱动;Z轴选用深圳四斗秋公司的GB86-L5型全密闭丝杆直线模组, 为防止直线模组掉落, 选用深圳雷赛智能公司的86CM85BZ型带抱闸功能的步进电机提供动力, 并搭配该公司的MA860C型驱动器进行驱动. 设备框架选用OB4040L和OB40120L两种型号的工业铝型材作为搭建材料.

运动控制系统采用上位机和下位机相组合的结构. 选用工业控制计算机作为上位机, 由研华610L机箱、 研华AIMB-705VG主板和1块型号为Intel i5-6500的CPU组成. 选用研华PCI-1245E运动控制卡作为下位机, 为便于运动控制卡与外部设备连接, 使用研华ADAM-3952端子板进行辅助接线, 连接X、Y和Z轴的步进电机驱动器.

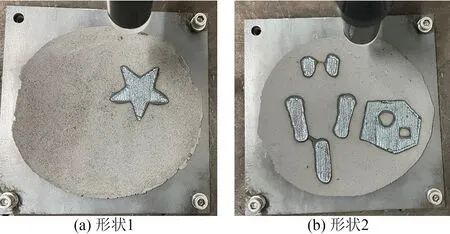

整个微束等离子选区熔化实验平台搭建完成后, 使用Windows 10操作系统作为开发平台, 选用Visual Studio 2019作为开发环境, 运用微软基础类库框架来进行控制软件的开发, 结合江苏研华公司提供的动态链接库来实现运动控制卡与下位机的通讯和指令操作. 使用上述实验平台对不锈钢薄板进行小电流刻蚀, 在其表面留下刻蚀痕迹, 如图1所示. 结果表明, 实验平台运行平稳, 符合使用要求.

2 成形尺寸与工艺参数的映射关系

2.1 实验设计

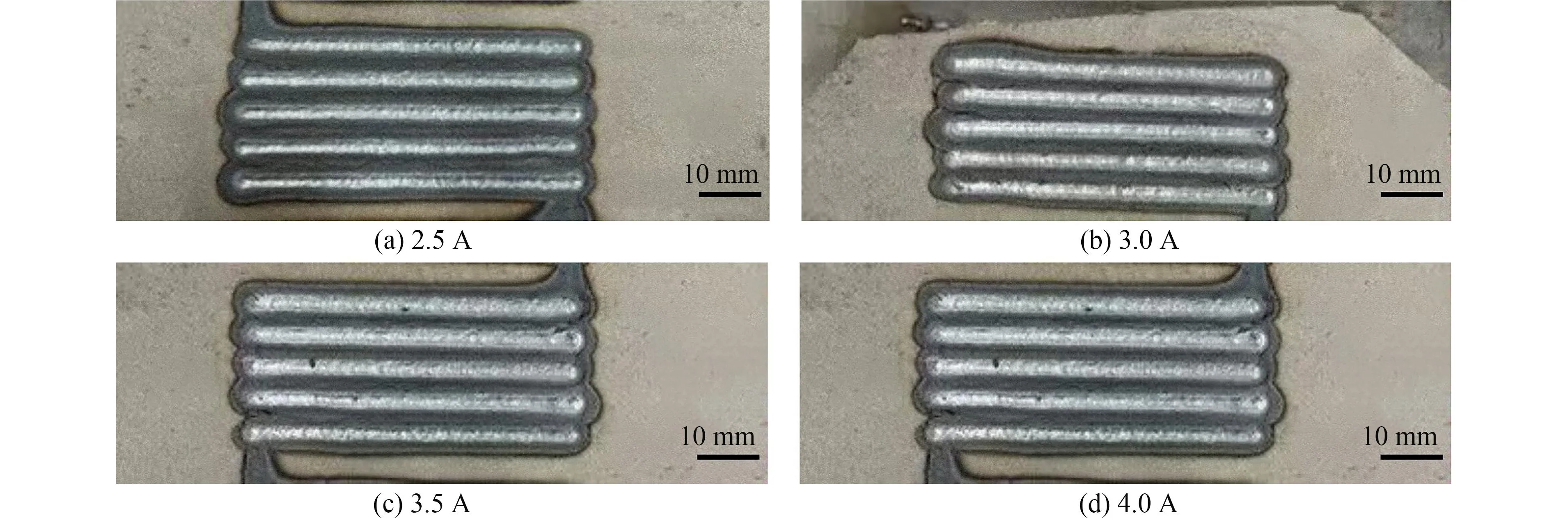

选择自身湿润角较小的铁粉作为实验材料[19-21], 以45号钢作为基体材料. 在成形过程中, 为防止金属粉末被吹飞, 采用质量分数为10%的PVA水溶液作为粘结剂, 将粉末压制成薄板状. 根据薄片压制效果, 确定铁粉与PVA水溶液的最佳质量比为8∶1. 在微束等离子焊接过程中, 影响焊道几何形貌尺寸的因素主要为成形电流和成形速度, 故在实验中将二者作为实验变量. 微束等离子选区熔化的工艺特点, 使得焊道厚度与薄片厚度相同. 因此, 仅测量焊道宽度, 即可获得焊道的几何形貌. 本实验平台焊机的电流范围为1~50 A. 热输入较大会导致铁粉气化, 而热输入过小又会出现无法焊透的问题. 经初步实验, 确定电流以0.5 A作为增量, 分为2.5、 3.0、 3.5、 4.0 A这4种情况; 扫描速度以0.5 mm·s-1作为增量, 分为3.0、 3.5、 4.0、 4.5、 5.0 mm·s-1这5种情况. 分别将上述不同电流与扫描速度进行参数组合, 共得到20组实验. 当扫描速度为3.0 mm·s-1时, 成形效果如图2所示.

图2 不同成形电流下的成形效果Fig.2 Forming effect under different forming currents

2.2 多项式回归焊道模型的探索

为便于后续填充路径规划, 需要建立成形几何形貌与工艺参数之间的映射关系. 多项式回归是研究一个因变量与一个或多个自变量间多项式的回归分析方法, 在回归分析中占有重要地位[22].

一元m次多项式回归方程为

f(x)=a0+a1x+a2x2+…+amxm

(1)

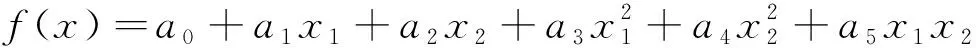

式中:a0,a1, …,am表示该多项式的系数;x表示自变量. 本研究的自变量为成形电流和成形速度, 故采用二元多项式回归. 二元二次多项式回归方程为

(2)

式中:x1和x2在本实验中分别表示成形电流和成形速度.多项式系数a0,a1, …,a5是需要求出的值. 将20组数据作为输入, 使用Matlab工具对数据进行多项式回归, 得到成形宽度与成形电流、 成形速度之间的关系, 如图3所示.

图3 成形宽度与成形电流、 成形速度关系拟合图Fig.3 Fitting diagram of forming width versus current and speed

求解得到的具体多项式为

(3)

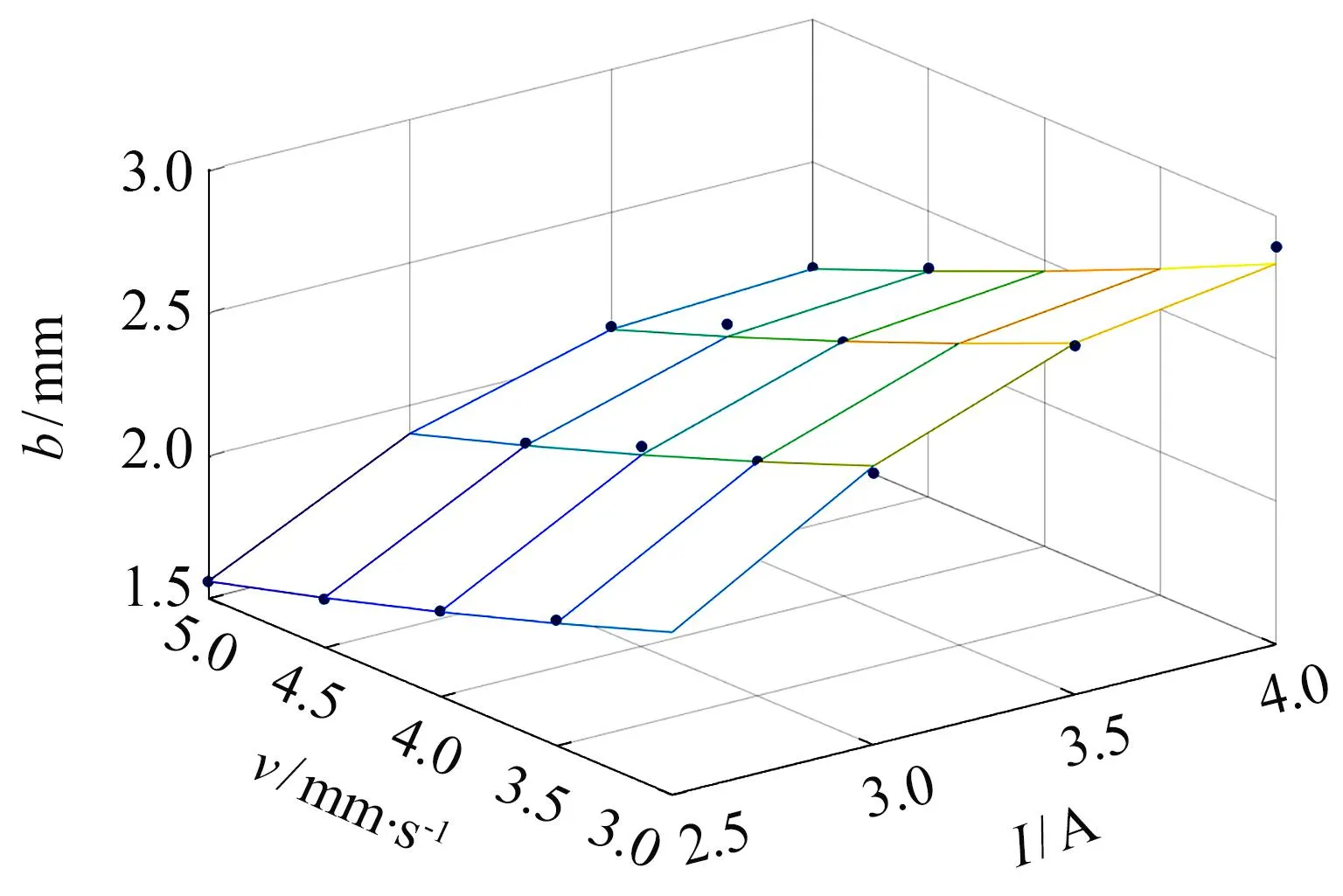

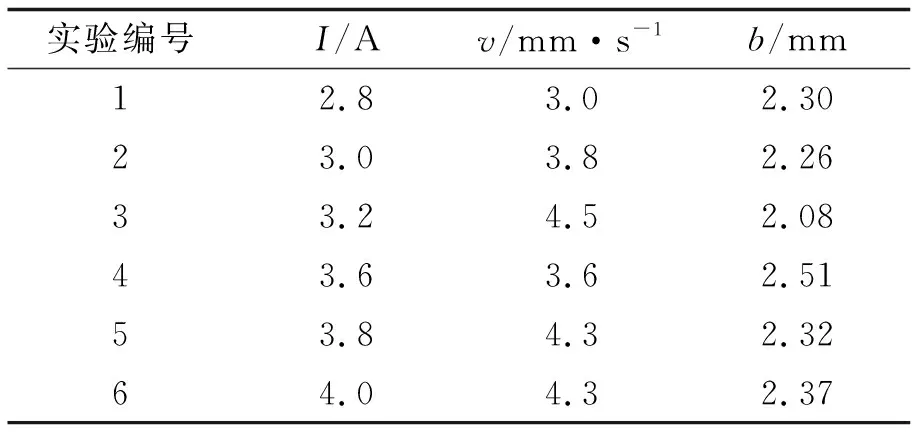

为验证上述多项式回归的准确性, 在样本取值区间内随机选取新数据, 通过实验获得验证样本. 验证样本的具体数据如表1所示.

表1 验证样本工艺参数和成形宽度Tab.1 Process parameters and bead width of verify sample

将多项式回归结果与实际宽度进行对比, 如图4所示. 由图4可知, 预测宽度和实际宽度曲线几乎重合, 二者的最大绝对误差为0.05 mm, 此时的相对误差为2.48%, 出现在3号实验. 所有预测结果的相对误差均在3.00%以下, 证明该多项式模型具有较高的准确度. 为实现实验平台对复杂模型的打印, 自主开发切片软件, 以实现对三维模型的导入显示、 分层切片、 路径规划、 焊缝预测等功能, 最终导出G代码, 并与上位机软件配合进行打印. 在单层熔覆实验中, 选用厚度为1.25 mm的金属薄板, 采用电流为2.5 A、 扫描速度为5.0 mm·s-1、 搭接率为30%的工艺参数, 可得到理想的实验效果, 如图5所示, 不但打印层表面平整, 其轮廓精度也较高.

图4 预测结果与实际结果对比Fig.4 Comparison between predicted and actual results

图5 单层熔覆成形效果图Fig.5 Effect diagram of single-layer cladding forming

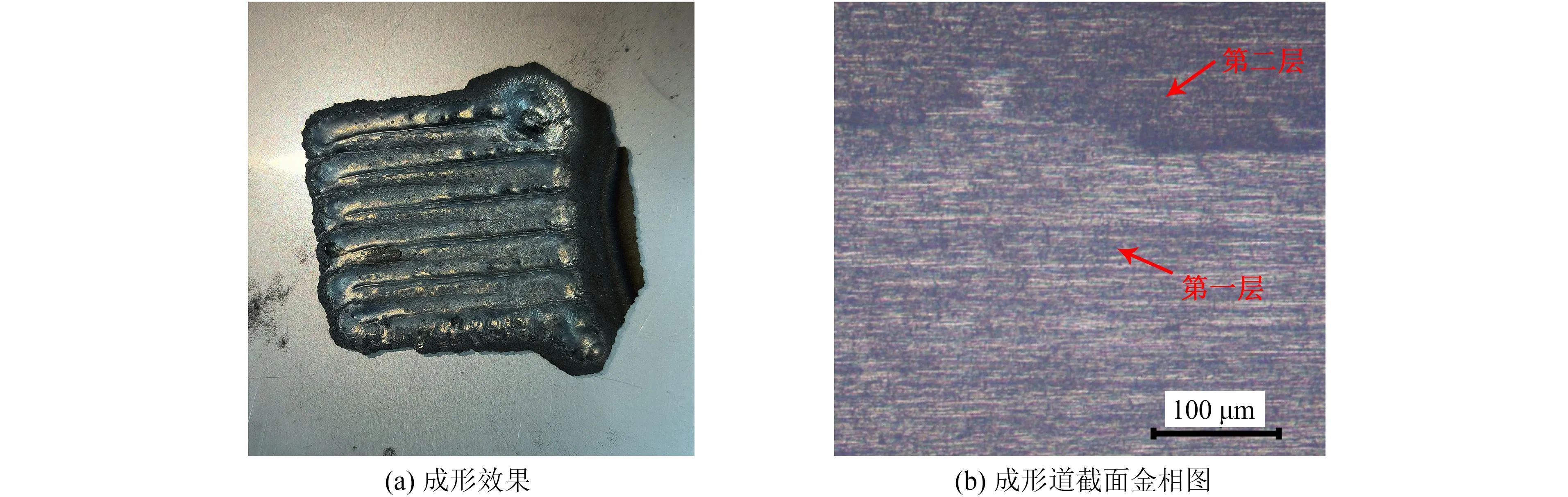

在多层熔覆实验中, 下层金属熔覆成形后, 在上层铺设一层金属粉末, 再次熔覆上层金属并与下层熔合. 在此过程中, 往往会出现两种情况. 一种情况是上层金属成形效果好但未与下层熔合; 另一种情况是上下层金属熔合但表面成形效果较差. 由于厚度为1.25 mm的金属薄板在实验中易出现烧穿缺陷, 故需要增大板材厚度, 选用厚度为2.40 mm的金属薄板. 经实验确定, 采用电流为12.0 A、 扫描速度为2.0 mm·s-1、 搭接率为20%的工艺参数, 能够得到较为良好的成形效果, 如图6(a)所示. 通过制取横截面试样并观察金相, 判断上下层是否熔合. 结果表明, 上下层交界处的熔合效果较好, 并未出现明显缺陷, 如图6(b)所示.

图6 多层熔覆成形结果Fig.6 Results of multi-layer cladding forming

在15 ℃室温下, 对试样的横截面进行表面硬度测量, 通过压痕面积计算, 得到熔覆后金属材料的平均硬度为195.1 HV. 截取部分成形金属, 进行室温拉伸实验, 测得其平均抗拉强度为218.5 MPa. 纯铁的硬度为130.0 HV、 抗拉强度在170.0~270.0 MPa. 使用铁粉作为原材料, 经上述工艺熔覆后, 成形金属表面硬度有较为明显的提升, 且具有不错的抗拉强度.

3 结语

结合选区熔化技术和电弧增材技术的特点, 提出微束等离子选区熔化新工艺, 并搭建出微束等离子选区熔化实验平台. 在单层实验中, 利用多项式回归, 证明成形电流、 成形速度与成形宽度呈正相关分布. 利用自主开发的切片软件, 实现复杂单层金属的打印, 打印出的金属具有较好的表面平整度和轮廓精度. 在多层实验中, 厚度为2.40 mm的金属薄板, 在电流为12.0 A、 扫描速度为2.0 mm·s-1、 搭接率为20%的工艺参数下, 能够得到较好的成形效果, 其成形金属硬度与纯铁相比有明显提升, 证明微束等离子选区熔化工艺的可行性和优越性.