铝酸盐水泥对硅溶胶结合刚玉质浇注料结构与性能的影响

2023-12-26丁宇航刘会永丛培源夏昌勇

丁宇航 刘会永 丛培源 蔡 玮 项 冰 夏昌勇

中冶武汉冶金建筑研究院有限公司 湖北武汉 430081

由于硅溶胶结合剂具有耐高温、施工周期短、节能环保等优异性能,被广泛应用于耐火浇注料[1-2]。以硅溶胶作为结合剂,在胶凝的过程中,颗粒表面上的羟基脱水凝固,形成稳定的Si—O—Si三维网络结构,不同颗粒通过凝胶结合共同构成浇注料的骨架[3-4]。随着温度的升高,硅溶胶中活性较高的SiO2与Al2O3反应生成莫来石,使浇注料产生较高的中高温强度。然而在低温下,溶胶粒子间自发进行缩合反应的程度极低,并且仅仅以凝聚的方式提供结合力,并未形成新的固相,因此,硅溶胶结合浇注料的早期强度较低,凝结时间过长。这严重限制了其在浇注料中的推广应用[5]。

铝酸盐水泥(CAC)是浇注料中最常用的结合剂之一[6-7]。水泥水化生成的CAH10、C2AH8等产物形成互锁网络结构,为浇注料提供了较高的早期强度,同时铝酸盐水泥还具有良好的流变性能与硬化速率。但是,使用铝酸盐水泥会引入Ca2+,在CaO-Al2O3-SiO2系统中形成低熔点相,不利于浇注料的中高温强度[8-9]。此外,水泥水化-脱水过程产生的水化物会破坏浇注料的内部结构,导致气孔率增大,组织结构较为疏松,致使浇注料强度降低。因此,结合铝酸盐水泥与硅溶胶各自的优势,对于改善浇注料的力学性能是一种廉价、简便的优化策略。通过水泥与硅溶胶的复合使用,浇注料具有优异的施工性能和较高的低温强度,同时具有良好的中高温性能。目前,已有研究表明:在水泥基体或水泥结合材料中添加硅溶胶能够改善材料的施工性能与力学性能[8-10]。然而在硅溶胶结合体系中,添加水泥的影响却鲜有报道。因此,本试验中,以刚玉浇注料作为探究对象,硅溶胶作为结合剂,研究了铝酸盐水泥加入量对硅溶胶结合刚玉质浇注料的结构与性能的影响。

1 试验

试验原料包括:w(Al2O3)≥98%的棕刚玉(粒度为5~3、3~1和1~0.074 mm),w(Al2O3)≥99%的致密刚玉粉(粒度≤0.074 mm),w(SiO2)≥96%的SiO2微粉,w(Al2O3)≥99.5%的α-Al2O3微粉,w(Al2O3)≥70%的铝酸盐水泥(CAC),硅溶胶(SiO2的质量分数为30%,粒度为10~20 nm)和添加剂。

试样配比见表1。根据表1称取原料,先将原料加入到NRJ-411型水泥胶砂搅拌机中,搅拌干料2 min;然后缓慢加硅溶胶搅拌5 min,完成后迅速倒入40 mm×40 mm×160 mm的条形模具中,常温下放置24 h后脱模;随后将试样放入110℃的烘箱中养护24 h;最后将干燥后的试样分别在1 100、1 400℃热处理3 h。

表1 试样配比

采用D8-Focus型X射线衍射仪分析试样的物相组成,由VERTEX70傅里叶红外光谱仪测得试样的红外光谱,采用SU8010型号的高分辨率场发射扫描电子显微镜观察试样的显微结构。按GB/T 2997—2015检测试样的显气孔率,按照GB/T 5988—2007检测试样的加热永久线变化,分别按GB/T 3001—2007和GB/T 5072—2008检测试样的常温抗折强度与常温耐压强度。按GB/T 3002—2017检测烘干后试样的高温抗折强度(1 400℃保温0.5 h)。按GB/T 30873—2014检测1 400℃热处理后的试样经1 100℃水冷3次后的常温抗折强度,并计算其抗折强度保持率,以强度保持率表征试样的抗热震性能。

2 结果与讨论

2.1 物相组成与显微结构

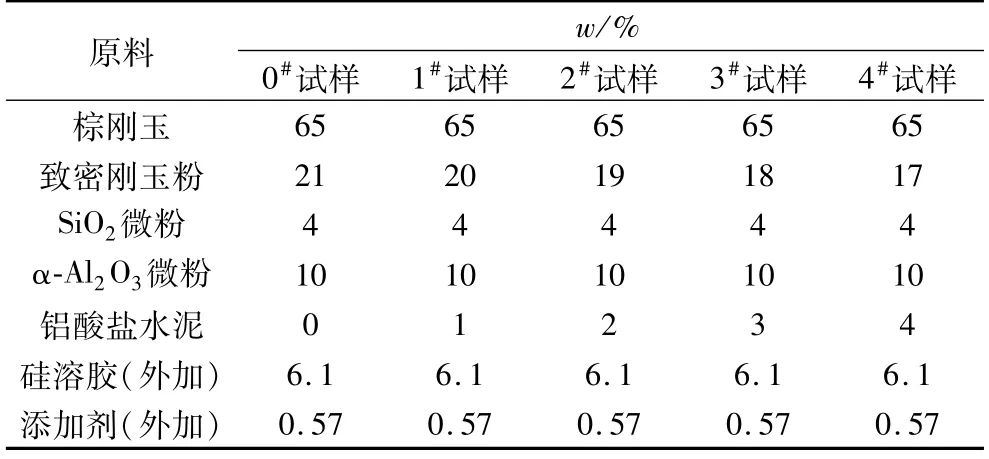

图1示出了0#试样和4#试样经不同温度处理后的XRD图谱。

图1 不同温度处理后试样的XRD图谱

由图1可知,110℃养护后,2种浇注料的主要物相均为刚玉。经1 100℃热处理后,活性极高的纳米SiO2与Al2O3进行反应,2种浇注料中除了刚玉相之外,还有少量莫来石相生成。对于添加4%(w)水泥的4#试样,水泥中的CaO易与Al2O3生成CA2,因此在图中还观察到微弱的CA2衍射峰。经1 400℃热处理后,4#试样中的CA2会继续与Al2O3生成CA6,CA2衍射峰消失,此时其物相主要是刚玉、莫来石和CA6。

图2示出了纯硅溶胶与4#试样110℃养护后的红外光谱。可以看出,在纯硅溶胶的光谱中,1 046、793、442和975 cm-1的峰分别是Si—O—Si的反对称收缩峰、对称收缩峰、弯曲振动峰和Si—OH的伸缩振动峰[11-12]。在4#试样的光谱中,975 cm-1处Si—OH伸缩振动峰与793 cm-1处Si—O—Si的对称收缩峰基本消失,而在933、919 cm-1出现了新的微弱振动峰,这2个新的振动峰可能归属于Si—O—Al与Si—O—Ca的振动峰[13]。由于水泥水化过程中会释放Ca2+与Al3+,取代H+后使Si—O键键长变大,化学键的力常数减小,从而导致振动频率降低。因此可以推测933、919 cm-1分别是Si—O—Al与Si—O—Ca的振动峰,其降低了Si—OH的含量,促进了硅溶胶的缩合反应,加快形成稳定的三维网络结构,有助于浇注料颗粒间结合强度的提高。

图2 纯硅溶胶和4#试样110℃养护后的红外光谱

图3示出了110℃养护和1 400℃热处理后试样的显微形貌。由图可见,110℃养护后,纯硅溶胶结合的0#试样的组织结构松散,主要以小颗粒为主,存在较多细孔。添加水泥之后,浇注料中细孔明显减少,部分颗粒之间相互结合成整体,大尺寸颗粒增加。经1 400℃热处理后,0#试样和1#试样的颗粒之间明显烧结,组织结构较为致密。而添加4%(w)水泥后,4#试样中出现CA6板片状组织,该板片状组织相互重叠,与颗粒之间存在间隙,结合力较弱。热处理后,由于过量水泥水化产物发生分解,产生大量孔洞。结合XRD图谱可知,添加水泥的4#试样中莫来石相衍射峰强度降低,这表明添加水泥影响了硅溶胶中纳米SiO2粒子与Al2O3形成莫来石相,颗粒间结合力较小,因此4#试样的结构较为疏松。

2.2 常温物理性能

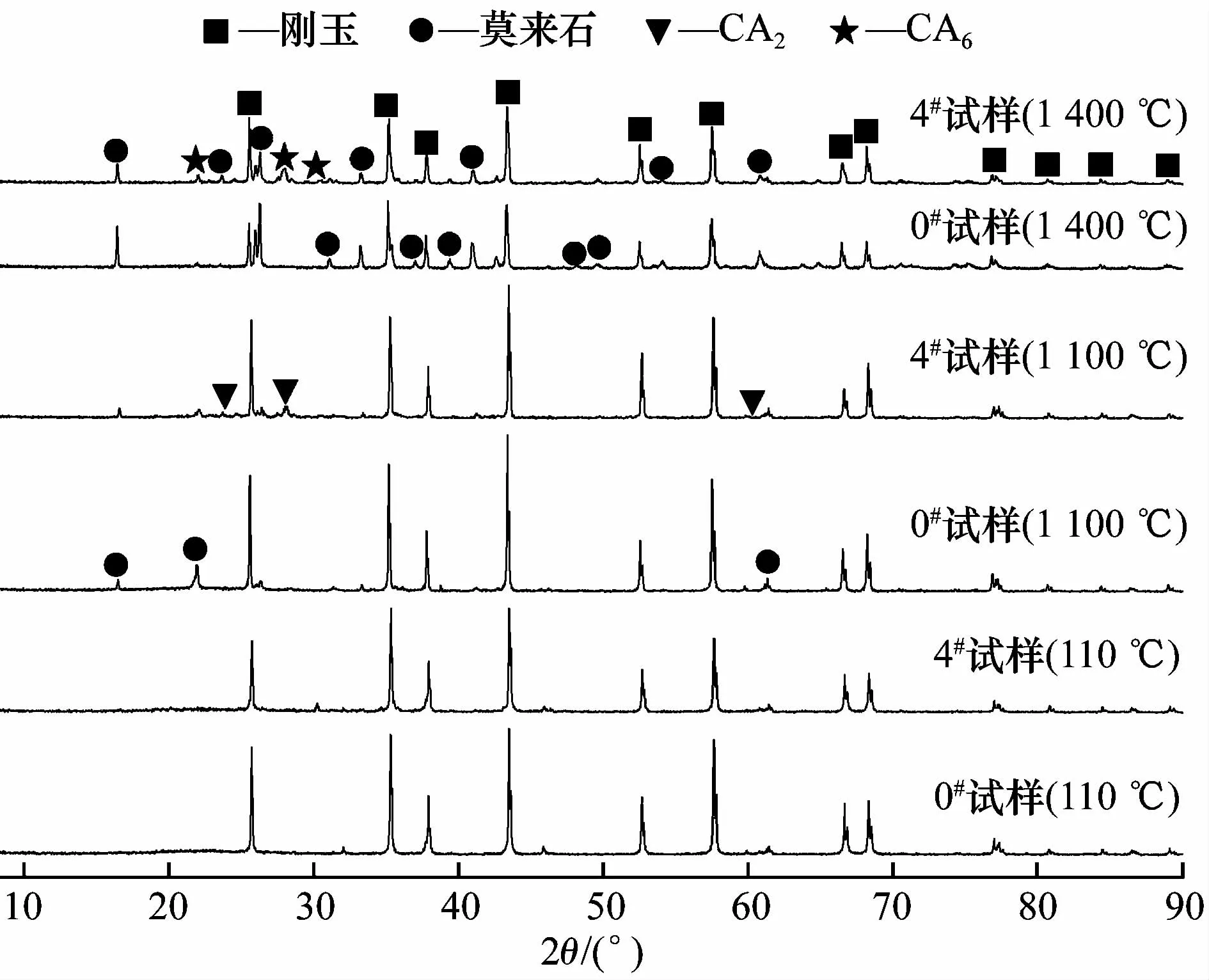

图4示出了试样经不同温度热处理后显气孔率和加热永久线变化与铝酸盐水泥加入量的关系。从图4(a)可以看出,随着铝酸盐水泥加入量的增加,试样的显气孔率先降低后升高。加入1%(w)铝酸盐水泥的1#试样具有最低的显气孔率。铝酸盐水泥与纳米SiO2共同填充颗粒间隙,水泥水化会消耗缩合反应的产物水,促进硅溶胶的缩合反应,形成的Si—O—Ca、Si—O—Al化学键使颗粒间的结合力更强,显气孔率降低。但是随着水泥加入量的增加,水化反应的耗水量加大,使得硅溶胶浓度增大,黏性变强,导致流动性变差,影响了振动过程中气泡的逸出,因此养护后试样的显气孔率逐渐增大。试样添加1%(w)的铝酸盐水泥热处理后,其低熔点液相促进了颗粒间的传质作用,有利于颗粒的烧结,使颗粒间具有良好的结合效果,但是随着铝酸盐水泥的继续增加,水化产物脱水产生的气孔增加,导致显气孔率逐渐上升。

图4 试样显气孔率和加热永久线变化与铝酸盐水泥加入量的关系

从图4(b)中可以看出,1 100℃热处理后,纳米SiO2促进了颗粒烧结,从而导致体积收缩,此外硅溶胶中的Na+与钙铝黄长石形成的液相在促进颗粒烧结的同时加剧了体积收缩[8,14]。但是铝酸盐水泥加入量超过1%(w)时,由于过量水化产物分解导致结构疏松,生成的莫来石相或CA6产生体积膨胀,因此,收缩率逐渐减小[7]。1 400℃热处理后,由于生成CA6的过程伴随着体积膨胀,可以抵消部分收缩,因此收缩率随铝酸盐水泥加入量的增加而减小。当铝酸盐水泥加入量>2%(w)时,试样从收缩转为膨胀。

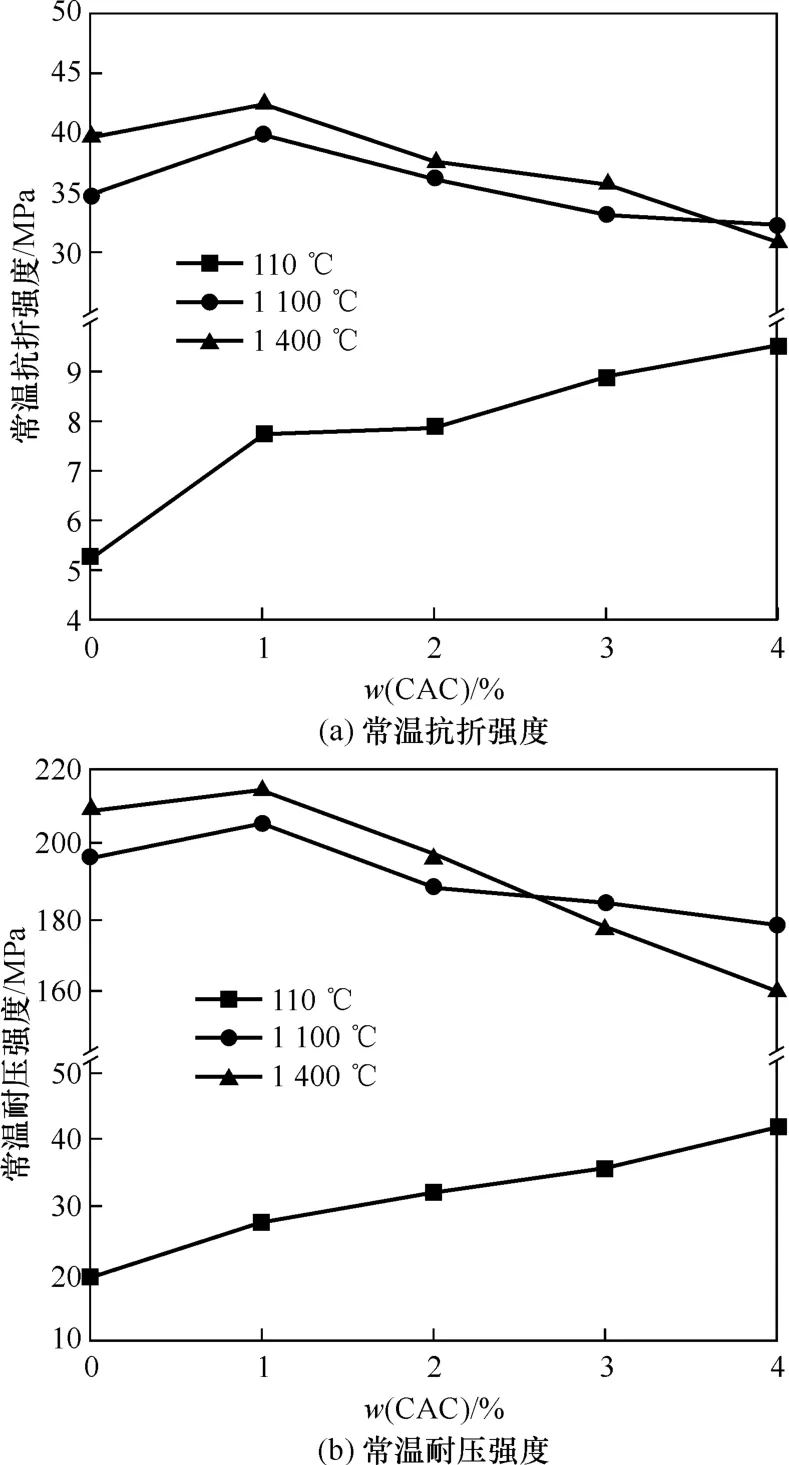

图5示出了试样经不同温度热处理后的常温强度与铝酸盐水泥加入量的关系。由图可知,110℃养护后,随着铝酸盐水泥加入量的增加,试样的强度逐渐增大。1 100和1 400℃热处理后,试样强度先增大后减小,添加1%(w)铝酸盐水泥试样的强度最高。此外,值得注意的是,1 100和1 400℃热处理后试样的常温抗折强度与常温耐压强度差别不大,这是由于活性极高的SiO2吸附在活性α-Al2O3颗粒表面,二者充分接触,降低了莫来石化温度,使浇注料在1 100℃热处理后便能形成很好的烧结[2,4]。在110℃养护过程中,对于纯硅溶胶浇注料,硅氧醇基(—Si—OH)的自发进行缩合反应的程度极低,颗粒间结合力较弱,早期强度较低。当添加水泥后,水泥发生水化反应,消耗了缩合反应的产物水,促进了硅溶胶的凝聚缩合反应,同时水化过程释放的Ca2+、Al3+与—Si—OH形成Si—O—Ca、Si—O—Al键,提高了颗粒间的结合强度。且纳米SiO2还可作为形核中心,促进水泥的水化反应[10]。试样添加1%(w)铝酸盐水泥热处理后,生成的低熔点液相通过传质作用分布于颗粒间隙,降低显气孔率并促进了颗粒间的烧结,同时形成大量的Si—O—Ca、Si—O—Al化学键。然而,随着铝酸盐水泥加入量的继续增加,过量水泥产生的不利影响占据主导因素,大量水化产物发生分解导致组织结构疏松,且影响了高温莫来石相的生成,因此试样的强度又降低。

图5 试样经不同温度热处理后的常温强度与铝酸盐水泥加入量的关系

2.3 高温性能

图6示出了烘干后试样的高温抗折强度(1 400℃,0.5 h)与铝酸盐水泥加入量的关系。从图6可以看出,随着铝酸盐水泥加入量的增加,试样的高温抗折强度显著降低,尤其是当铝酸盐水泥加入量超过1%(w)时,高温抗折强度的下降速度明显加快。由于添加水泥引入的CaO与浇注料中的Al2O3和SiO2在高温下易生成钙黄长石等低熔点相,这些低熔点相会对试样的高温性能产生不利影响,使其高温抗折强度降低。

图6 试样高温抗折强度与铝酸盐水泥加入量的关系

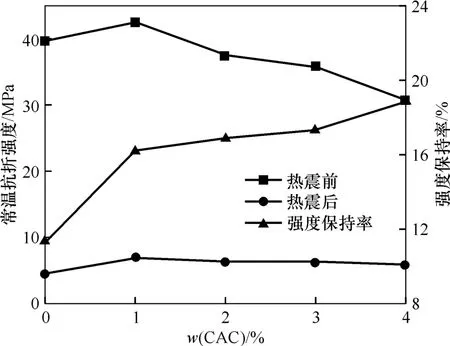

图7示出了1 400℃热处理后试样热震前后的常温抗折强度及抗折强度保持率与铝酸盐水泥加入量的关系。随着铝酸盐水泥加入量的提高,试样热震后的常温抗折强度呈先升高后小幅下降的趋势,强度保持率则逐渐增加,加入1%(w)铝酸盐水泥的试样表现出最高的热震后强度及较高的强度保持率。当浇注料受到热震时,热应力高于材料自身结构强度会产生裂纹并扩展,加入1%(w)铝酸盐水泥试样的显气孔率最低,生成的低熔点相促进了颗粒间的烧结,骨料与基质间的结合力更强,同时形成的Si—O—Ca、Si—O—Al化学键提高了浇注料的强度,阻碍了裂纹扩展的进程,降低了裂纹扩展的概率,提高了浇注料的抗热震性。

图7 热震前后试样常温抗折强度和强度保持率与铝酸盐水泥加入量的关系

3 结论

(1)水泥水化促进了硅溶胶的凝聚缩合反应,释放的Ca2+、Al3+与纳米SiO2形成Si—O—Ca、Si—O—Al化学键。试样经110℃养护后的强度随铝酸盐水泥加入量的增加而增大。

(2)添加1%(w)铝酸盐水泥试样经1 100和1 400℃热处理后的显气孔率降低,产生的低熔点液相促进了颗粒的烧结,强度增加。但随着铝酸盐水泥加入量的继续增加,试样中大量水化产物发生分解导致结构疏松,强度逐渐减小。

(3)由于浇注料中添加铝酸盐水泥后产生低熔点相,因此随着铝酸盐水泥加入量的增加,试样的高温抗折强度迅速下降。添加1%(w)铝酸盐水泥试样的综合性能最佳。