干压成型-固相反应法制备MgAl2O4多孔陶瓷

2023-12-26朴佳思杜庆洋白佳海

朴佳思 杜庆洋 白佳海

1)山东理工大学材料科学与工程学院 山东淄博 255049

2)山东工业陶瓷研究设计院有限公司 山东淄博 255049

MgAl2O4多孔陶瓷具有较高的耐火度,良好的抗热震性和化学稳定性[1-2],广泛应用于陶瓷膜支撑体、过滤材料和耐火材料等领域[3-6]。MgAl2O4多孔陶瓷制备方法较多,如干压成型法、低温燃烧合成法和凝胶注模法[7-10],其中,干压成型法具有成型速度快,制备工艺简单和成本较低等优点,广泛应用于实验室研究和工业生产。此外,文献[11]报道以Al2O3和MgO为原料,用固相烧结法制备MgAl2O4多孔陶瓷的过程中会发生体积膨胀,产生微裂纹,进而导致其性能下降。在本工作中,以Al2O3和MgO为主要原料,TiO2为外加剂,采用干压成型-固相反应法制备了MgAl2O4多孔陶瓷。研究了热处理温度和TiO2外加量对MgAl2O4多孔陶瓷烧后线变化率、显气孔率和显微结构等性能的影响。

1 试验

1.1 MgAl2O4多孔陶瓷的制备

以氧化铝[w(Al2O3)≥99%,d50=1.1μm]和氧化镁[w(MgO)≥98%,d50=1.5μm]为主要原料,TiO2[w(TiO2)≥99%,d50=1.5μm]为外加剂,按照氧化铝和氧化镁质量比为72∶28进行配料,TiO2外加质量分数分别为0、0.5%、1.0%、1.5%、2.0%。首先将各种原料放入球磨机中球磨混合30 min,在120℃干燥12 h后外加5%(w)的PVA溶液为结合剂,经20 min湿磨后造粒,用压片机以成型压力为30 MPa压制成φ10 mm×7 mm的圆柱试样。最后,试样经120℃干燥12 h后分别在空气中于1 300、1 350、1 400、1 450、1 500℃保温2 h制备了MgAl2O4多孔陶瓷。

1.2 性能检测

参照GB/T 5988—2007测定烧后试样的线变化率,参照GB/T 1966—1996测定烧后试样的显气孔率和体积密度;用德国D8 Advanced型X射线衍射仪分析烧后试样的物相组成,用扫描电子显微镜观察烧后试样的断口形貌。

2 结果与讨论

2.1 热处理温度对未加TiO2试样性能的影响

2.1.1 烧后线变化率

图1示出了热处理温度对试样烧后线变化率的影响。从图1可以看出:当热处理温度不高于1 400℃时,试样的烧后线变化率是正值,说明体积膨胀。当热处理温度≥1 450℃时,试样的烧后线变化率是负值,说明体积收缩。这是因为热处理温度的升高促进了烧结,导致MgAl2O4多孔陶瓷收缩增大,并大于固相反应导致的体积膨胀。所以,热处理温度的升高可以抵消Al2O3和MgO反应生成MgAl2O4过程中产生的体积膨胀,使试样整体表现为体积收缩。

图1 热处理温度对试样烧后线变化率的影响Fig.1 Effect of firing temperatures on linear change rate on heating of samples

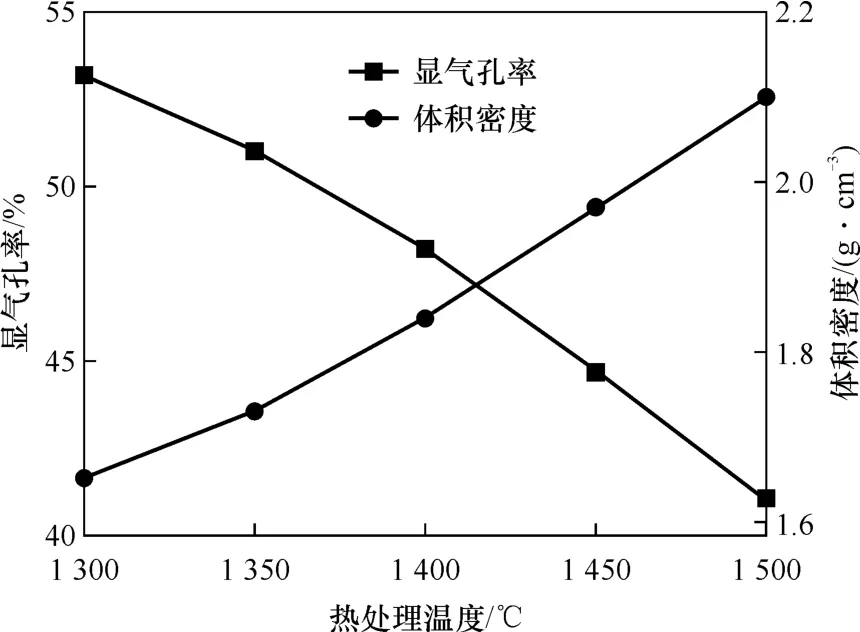

2.1.2 显气孔率和体积密度

图2示出了热处理温度对试样显气孔率和体积密度的影响。从图2可以看出:随着热处理温度的升高,试样的体积密度显著增加,显气孔率显著降低。这是因为随着温度的升高,各种离子(如Al3+和Mg2+)的扩散速度加快,促进了烧结,导致试样的致密化程度增大,显气孔率明显降低。

图2 热处理温度对试样显气孔率和体积密度的影响Fig.2 Effects of firing temperatures on apparent porosity and bulk density of samples

2.1.3 物相组成

图3是经1 300、1 400、1 500℃烧后试样的XRD图谱。从图3可以看出:3种不同温度烧后试样的主晶相均为镁铝尖晶石,且衍射峰较尖锐,说明结晶程度较高。

图3 不同温度烧后试样的XRD图谱Fig.3 XRD patterns of samples fired at different temperatures

2.1.4 显微形貌

图4是不同温度烧后试样的断口形貌照片。

从图4可以看出:随着热处理温度的升高,试样断口上气孔数量明显减少,镁铝尖晶石平均晶粒尺寸有所增大,晶粒发育较完整。

2.2 TiO2加入量对试样性能的影响

2.2.1 烧后线变化率

图5示出了热处理温度为1 400℃时TiO2加入量对试样烧后线变化率的影响。从图5可以看出:当未添加TiO2时,试样的烧后线变化率是正值,说明体积膨胀;当添加TiO2后,试样的烧后线变化率是负值,说明体积收缩。另外,随着TiO2外加量的增加,试样的烧后线收缩率逐渐增大。这是因为加入TiO2能促进烧结,导致MgAl2O4多孔陶瓷的收缩率增大,高于固相反应导致的体积膨胀,所以,加入TiO2能有效抵消Al2O3和MgO在反应生成MgAl2O4过程中产生的体积膨胀,使试样整体呈体积收缩。

图5 热处理温度为1400℃时TiO2加入量对试样烧后线变化率的影响Fig.5 Effect of TiO2 addition on linear change rate on heating of samples fired at 1 400℃

2.2.2 显气孔率和体积密度

图6示出了热处理温度为1 400℃时TiO2加入量对试样显气孔率和体积密度的影响。

图6 热处理温度为1 400℃时TiO2加入量对试样显气孔率和体积密度的影响Fig.6 Effects of TiO2 addition on apparent porosity and bulk density of samples fired at 1 400℃

从图6可以看出:随着TiO2外加量(w)从0增加到2.0%时,试样的显气孔率缓慢降低,但当TiO2外加量(w)高于0.5%后急剧降低;体积密度趋势与之相反。

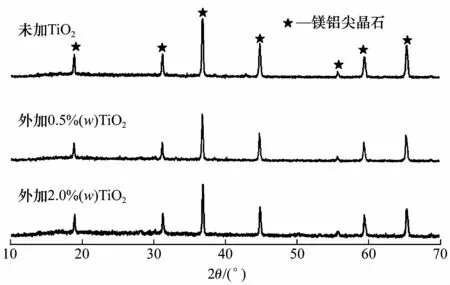

2.2.3 物相组成

图7是热处理温度为1 400℃时不同TiO2外加量试样的XRD图谱。从图7可以看出:3种试样都只有镁铝尖晶石的特征峰,表明试样的主晶相为镁铝尖晶石。在加入TiO2的试样中没有检测到TiO2的衍射峰。与未加入TiO2的试样相比,在TiO2外加量(w)为0.5%和2.0%的试样的XRD谱图上,镁铝尖晶石的特征峰对应的衍射角略有偏移,表明外加的TiO2能固溶在MgAl2O4中形成固溶体。由于TiO2固溶到MgAl2O4中形成有限固溶体[12-13],所以,当TiO2外加量较少时,只会形成固溶体;但当TiO2外加量较多时,只有其中一部分TiO2会固溶到MgAl2O4中形成固溶体。在高温下,少量富余的(未完全固溶)TiO2可能会和原料(Al2O3和MgO)中存在的杂质反应形成液相[14]。因此,在XRD的衍射图谱没有出现TiO2衍射峰。

图7 热处理温度为1 400℃时不同TiO2外加量试样的XRD图谱Fig.7 XRD patterns of samples fired at 1 400℃prepared with different TiO2 additions

2.2.4 显微形貌

图8是热处理温度为1 400℃时不同TiO2外加量试样的断口形貌照片。从图8可以看出:与未加入TiO2的试样相比,加入TiO2试样的断口中晶粒发育较完整。因为TiO2的加入可以促进烧结,也有利于晶粒的发育和长大。通过对比图8(b)和图8(c)可知,随着TiO2外加量(w)从0.5%增加到2.0%,MgAl2O4平均晶粒尺寸显著增大,气孔数量明显减少,晶界变得较不明显。另外,在图8(c)中可以发现具有明显的玻璃光泽,说明有液相生成。这是由于,在高温下,少量富余的(未完全固溶的)TiO2会和原料中杂质反应生成液相。综合考虑后认为,TiO2外加量为0.5%(w)时,试样性能较佳。

图8 热处理温度为1 400℃时不同TiO2外加量试样的断口形貌照片Fig.8 SEM micrographs of fracture surfaces of samples fired at 1 400℃prepared with different TiO2 additions

3 结论

(1)在3个试样的XRD图谱中仅检测到镁铝尖晶石的特征峰,表明试样的主晶相为镁铝尖晶石。

(2)升高温度和外加TiO2都能够促进烧结,使MgAl2O4多孔陶瓷的烧后线收缩率增大,抵消氧化铝和氧化镁在反应生成MgAl2O4过程中产生的体积膨胀,使试样呈体积收缩,避免了因体积膨胀而导致的裂纹。

(3)随着热处理温度从1 350℃升高到1 500℃,未添加TiO2试样的体积密度逐渐增加,显气孔率逐渐降低,晶粒发育较完整。

(4)热处理温度为1 400℃时,随着TiO2外加量(w)从0增加到2.0%,试样的体积密度增加,显气孔率显著降低,平均晶粒尺寸增大;TiO2外加量(w)为0.5%时,试样的综合性能较好。