锂离子电池正极材料用莫来石溶胶结合匣钵材料的性能研究

2023-12-26鞠茂奇程水明夏昌勇梁永和丛培源聂建华

鞠茂奇 程水明 夏昌勇 梁永和 丛培源 聂建华

1)中冶武汉冶金建筑研究院有限公司 湖北武汉 430081

2)武汉科技大学省部共建耐火材料与冶金国家重点实验室 湖北武汉 430081

随着国家碳达峰、碳中和政策的推行,新能源产业得到快速发展并日趋成熟,锂离子电池作为该产业的重要组成部分,其产量及市场需求量逐年增加[1-2]。锂离子电池正极材料主要通过高温固相法合成,需将其盛装于耐火匣钵中,经940~1 100℃热处理[3]。因此,制备高性能匣钵材料对锂离子电池产业的发展具有重要的意义。目前,通过高温固相法合成锂离子电池正极材料面临的主要问题是含堇青石匣钵材料受限于其分解温度而难以烧结,以及匣钵材料的抗热震性不佳,造成服役循环次数较低。国内外学者在改进匣钵材料性能上进行了大量的研究工作,如对匣钵材料颗粒级配进行进一步的细化与调整,提升其强度与抗热震性[4],探究骨料种类对于匣钵材料性能的影响[5],以及向匣钵材料中引入锆刚玉[6]、KAlSi2O[7]6等特殊成分以达到改善匣钵材料性能的目的。然而,研究人员主要关注特殊添加剂或原料的改进[8-10],鲜少有文献报道关于匣钵材料结合剂的研究。莫来石具有良好的抗热震性及化学稳定性[11],大量学者通过各类方法合成了莫来石溶胶[12-13]。因此,在本工作中通过溶胶-凝胶法制备了一种莫来石溶胶并应用于锂离子电池正极材料烧结用匣钵材料中,研究其对匣钵材料性能的影响。

1 试验

1.1 原料

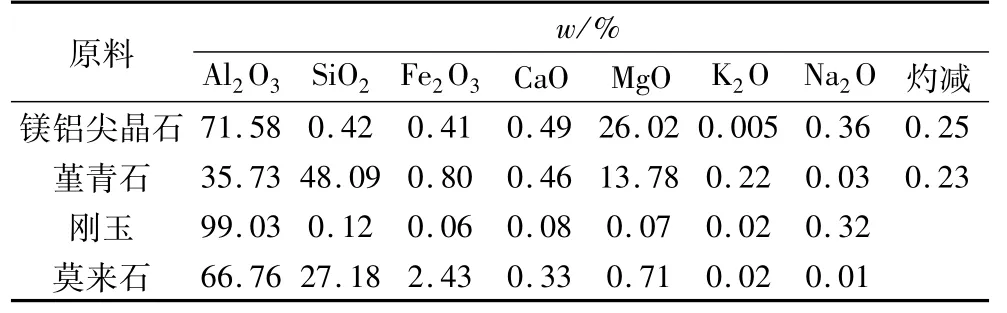

制备莫来石溶胶的主要原料有:九水合硝酸铝(AN)、硅酸四乙酯(TEOS)、聚乙烯醇缩丁醛(PVB)及无水乙醇。制备匣钵试样的主要原料有:刚玉(≤1 mm)、莫来石(3~1、≤1 mm)、堇青石(≤1 mm)、镁铝尖晶石(≤0.088 mm)、α-Al2O3粉(≤0.088 mm)和黏土(≤0.088 mm),糊精和莫来石溶胶为结合剂。主要原料的化学组成见表1。

表1 主要原料的化学组成Table 1 Chemical composition of starting materials

1.2 莫来石溶胶及试样的制备

以AN作为铝源,TEOS作为硅源,在无水乙醇中加入占其质量84.3%的AN,磁力搅拌2 h后得到澄清溶液;再缓慢向澄清溶液中加入占无水乙醇质量15.7%的TEOS,使Al和Si的物质的量比为3∶1;磁力搅拌1 h后少量多次加入占无水乙醇质量3%的PVB,于60℃水浴温度下搅拌至溶液澄清,得到莫来石溶胶。

试样配方见表2。按表2配料,先将≤1 mm的原料预混得到预混合粉料;而后在粒度>1 mm的骨料中加入1/2结合剂于搅拌机中搅拌3~5 min,再加入预混合粉料继续搅拌3~5 min;最后加入剩余结合剂继续搅拌5~8 min得到混合料。混合料困料12 h后,在150 MPa的压力下压制成25 mm×25 mm×140 mm的条形试样,置于110℃干燥箱中烘24 h,再于高温炉中以5℃·min-1的速率升温至1 400℃并保温3 h,自然冷却后得到烧后试样。

表2 试样配方Table 2 Formulation of samples

1.3 性能表征

取少量莫来石溶胶经110℃干燥24 h后通过扫描电子显微镜(SEM,JSM-6610,JEOL,日本)观察其显微形貌;取少量莫来石溶胶分别经800、900、1 000℃热处理1 h后通过X射线衍射仪(XRD,X’Pert Pro MPD,Panalytical,荷兰)测定其物相组成。

按GB/T 5988—2022检测试样的烧后线收缩率,按GB/T 2997—2015检测试样的显气孔率和体积密度,按GB/T 3001—2017检测试样的常温抗折强度;按GB/T 30873—2014,将烧后试样经1 100℃保温20 min后水冷,重复该步骤5次后,测试其常温抗折强度,并计算抗折强度保持率,以强度保持率表征其抗热震性。利用SEM观察1 400℃保温3 h热处理后试样的显微形貌。

2 结果与讨论

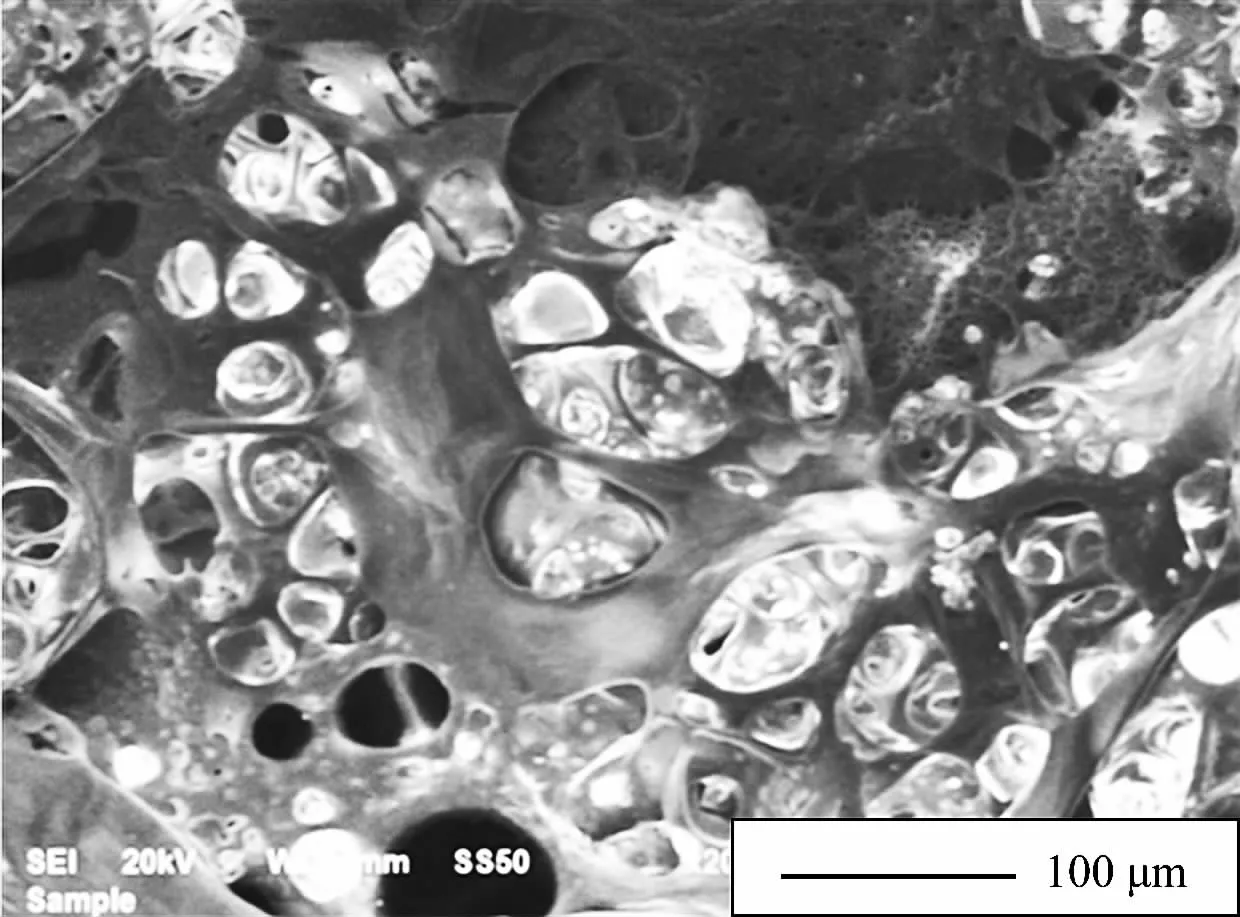

2.1 莫来石溶胶的显微结构

莫来石溶胶经110℃干燥24 h后的显微结构照片见图1。由图可以看到,溶胶呈现相互连接的网络状结构,该结构有利于提高颗粒与基质、颗粒与颗粒间的结合能力,赋予生坯较好的强度。

图1 莫来石溶胶经110℃干燥24 h后的显微结构照片Fig.1 Morphology of mullite-sol dried at 110℃for 24 h

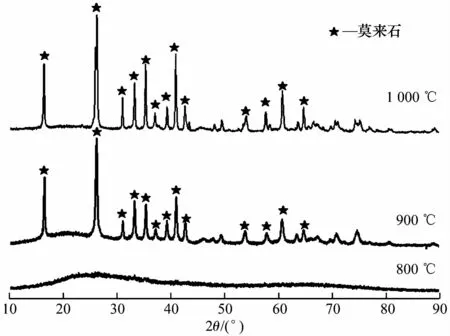

2.2 莫来石溶胶的物相组成

莫来石溶胶分别经800、900、1 000℃保温1 h后的XRD图谱见图2。由图可知:经800℃热处理后,莫来石溶胶尚以非晶态形式存在;当温度升至900℃时,莫来石溶胶已发生物相变化,出现明显的莫来石相衍射峰,但在小角度处存在非晶包且衍射峰宽化严重,表明此时非晶态物相尚未完全转化;在1 000℃热处理后,非晶包消失,这表明莫来石溶胶已全部转化为莫来石相。

图2 莫来石溶胶不经同温度热处理后的XRD图谱Fig.2 XRD patterns of mullite-sol after heat treatment at different temperatures

2.3 试样的显微结构

试样经1 400℃热处理3 h后的显微结构照片见图3和图4。由图3(a)可知:在高温下0#试样形成了以莫来石为主的陶瓷结合,提供烧后试样的强度,莫来石的直径约为2μm,呈短柱状;当加入莫来石溶胶后,由于莫来石溶胶在900℃时便能转化为莫来石相,细小的莫来石相能提供更多的成核位点,有利于莫来石相沿其c轴方向进一步发育,见图3(b)和图3(c)。因此,在3#试样、4#试样中形成了直径约为0.3μm的针状莫来石相,并交错成为网络状结构。

图4 试样经1 400℃热处理3 h后的显微结构照片Fig.4 Microstructure of samples after heat treatment at 1 400℃

此外,低温下形成的莫来石相有利于试样的烧结致密化。由图4(a)可知,0#试样中添加的结合剂糊精由于在高温下被氧化,烧失后原位置出现空隙,而原料中的莫来石、刚玉、尖晶石等原料的烧结温度远高于1 400℃的热处理温度,因此,热处理过程中试样难以致密化。1#试样—4#试样以莫来石溶胶作为结合剂,热处理过程中莫来石溶胶部分烧失,并在900℃即可生成莫来石相,连接基质中的颗粒,促进烧结致密化,见图4(b)—图4(e)。

2.4 试样的物理性能

2.4.1 线收缩率

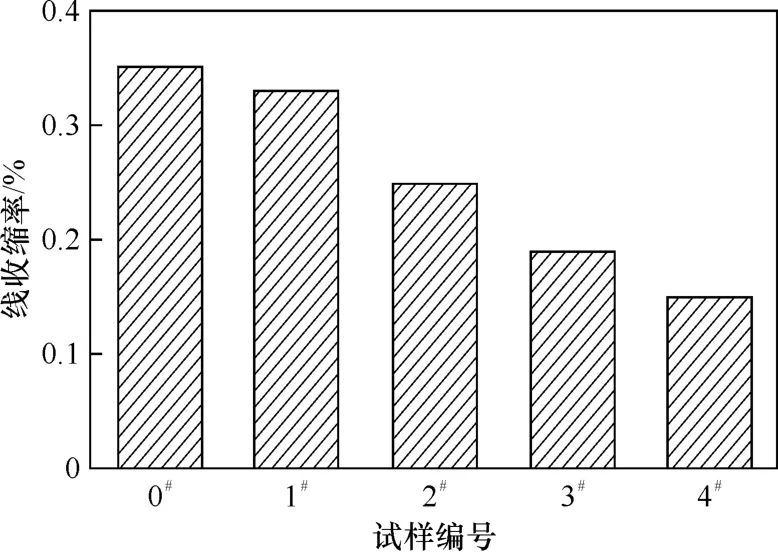

烧后试样的线收缩率见图5。随莫来石溶胶加入量的增加,试样的烧后线收缩率逐渐减小,且均小于0#试样的,这是由于高温下莫来石溶胶中莫来石相转化伴随的体积膨胀抵消了试样的烧结收缩,因此,随莫来石溶胶加入量增大,烧后试样的收缩减小。

图5 烧后试样的线收缩率Fig.5 Permanent linear change on heating of fired samples

2.4.2 体积密度及显气孔率

经110℃干燥24 h及1 400℃保温3 h后试样的显气孔率和体积密度见图6。

图6 经110℃干燥24 h及1400℃保温3 h后试样的显气孔率和体积密度Fig.6 Apparent porosity and bulk density of samples after drying at 110℃for 24 h and firing at 1 400℃for 3 h

由图6可知,经110℃干燥24 h后,随莫来石溶胶加入量的增加,试样的显气孔率逐渐增大,体积密度逐渐减小,原因在于干燥过程中溶剂挥发,留下大量气孔导致显气孔率增大;而经1 400℃保温3 h热处理后,随莫来石溶胶加入量的增加,试样的显气孔率先下降后上升,体积密度反之,以莫来石溶胶为结合剂试样的显气孔率均小于以糊精为结合剂试样的。原因在于莫来石溶胶能在900℃向莫来石相转化,促进试样的烧结致密化,因此,以莫来石溶胶作结合剂的试样性能相对较优,但随结合剂加入量的增多,相转化对于烧结致密化的促进程度并不能有效抵消由于溶剂挥发所产生的空隙,从而导致试样显气孔率提升以及体积密度下降。

2.4.3 常温抗折强度

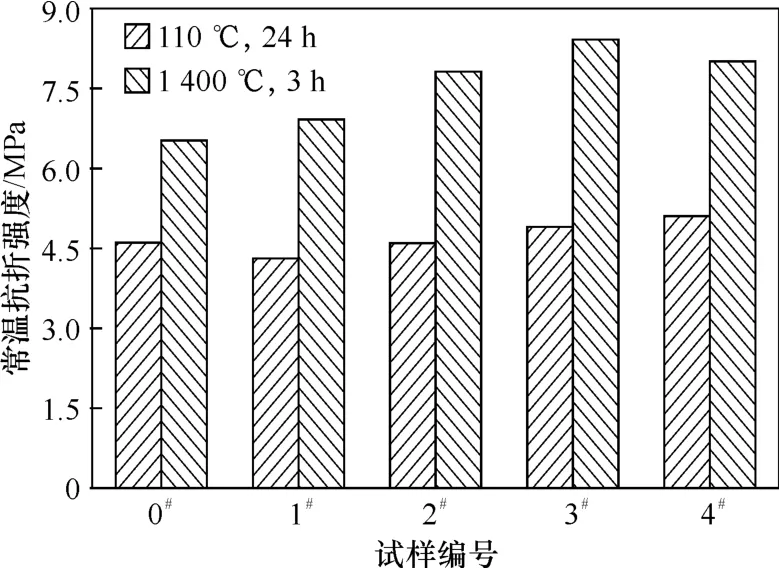

经110℃干燥24 h及1 400℃保温3 h后试样的常温抗折强度见图7。可见,经110℃干燥24 h后,随莫来石溶胶加入量的增多,试样的常温抗折强度先减小再增大,这是因为干燥后所形成网状结构更加完整,为试样提供了更高的抗折强度。经1 400℃保温3 h热处理后,随莫来石溶胶加入量的增多,试样的常温抗折强度呈现先上升后下降的趋势:莫来石溶胶加入量为5%(w)时,3#试样的抗折强度达到最大值,为8.2 MPa,这是由于发育更为完整的相互交织的莫来石网状结构附带的拔出效应能够有效提升试样的力学性能[14];而随着莫来石溶胶加入量进一步增大,由于大分子有机物在高温下分解形成空隙,根据Ashby-Gibson模型[15],试样的力学性能与其气孔率呈负相关,因此,试样的常温抗折强度出现下降。

图7 经110℃干燥24 h及1 400℃保温3 h后试样的常温抗折强度Fig.7 Cold modulus of rupture of samples after drying at 110℃for 24 h and firing at 1 400℃for 3 h

2.4.4 抗热震性

试样热震前后的常温抗折强度及强度保持率见表3。

表3 试样热震前后的常温抗折强度及强度保持率Table 3 Cold modulus of rupture and retention ratio of samples before and after thermal shock test

由表3可知,加入莫来石溶胶后,试样热震前后的常温抗折强度及强度保持率均大于0#试样(未添加莫来石溶胶)的,且随莫来石溶胶加入量的增加,试样热震后的常温抗折强度及强度保持率增大。这是因为加入莫来石溶胶后,试样中形成相互交织的网状莫来石结构,其拔出效应能够改善试样的力学性能,显著提升试样的抗折强度保持率,这表明莫来石溶胶作为结合剂能明显改善试样的抗热震性。

3 结论

(1)莫来石溶胶在110℃干燥后能形成网状结构,增强基质与颗粒间的连接;在900℃热处理后即能形成莫来石相。

(2)以莫来石溶胶替代糊精作结合剂时,试样中莫来石相从直径约为2μm的短柱状转变为直径约为0.3μm针状,并交错形成网状结构,提升试样的致密化程度。

(3)以莫来石溶胶替代糊精作结合剂时,试样的物理性能均显著提升。当莫来石溶胶加入量为5%(w)时,3#试样的综合性能最优,其1 400℃热处理后的体积密度为2.83 g·cm-3,显气孔率为14.6%,抗折强度为8.4 MPa,水冷5次后的强度保持率为79.8%。