基于有限单元法自卸车货箱不同工况承载分析

2023-12-26李慧亮罗玉梅

李慧亮,罗玉梅

(郑州工业应用技术学院机电工程学院,河南 郑州 451100)

1 引言

货箱作为自卸车上运输矿石的直接承载体,其强度、刚度和耐磨性必须符合实际工作的要求。同时货箱作为自卸车上质量最大的部件,降低其质量可以显著降低矿用自卸车燃油消耗,改善车辆在行驶、加速、制动、转向等方面的运动性能。而强度分析是货箱设计、结构优化和轻量化设计的基础[1]。针对货箱结构进行有限元建模分析,需要对货箱模型进行简化,同时也要选用合适的货物堆装形式和简化模型,这对分析结果的准确性和可靠性具有重要影响。对此,选取不同的运行工况,对货箱和装载货物进行有限元建模分析研究,具有重要应用价值。

学者们对此进行了一定研究:文献[2]研究者对货箱进行建模,利用壳单元对模型进行有限元划分,加载冲击载荷模拟装载冲击对货箱底板的影响;文献[3]采用差异化网格对各部分进行分区,获取货箱底部材料的强度需求;文献[4]通过建立有限元模型,分析辅助筋板厚度变化,对强度的影响,最终轻量化设计降低整车的自重;文献[5]提出采用高强度新型材料替换原有材料,从而提高货箱强度、刚度和耐磨性。

针对某自卸车货箱进行分析,根据结构特点,建立有限元模型,并对举升承载进行分析;对货箱挡板和底板承载进行分析;确定货箱整体部分的6 种静态分析工况和3 种瞬态冲击分析工况;以标准为依据,建立了有效的边界加载条件和强度刚度评定方法及标准;基于静载和冲击,对不同工况承载进行分析,获取应力最大分布位置;采用实车应变测试方法,对应力最大位置进行测试,对仿真分析结果进行检验。

2 货箱有限元模型

2.1 几何模型

自卸车货箱总体结构图,如图1所示。

图1 货箱总体结构图Fig.1 Overall Structure of Container

由底板总成、侧板总成、前板总成和前护板总成焊接而成。货箱总长为10872mm,总宽为6420mm,总高为2916mm。货箱主体结构钢板以及举升铰接座和车架铰接座的材料为Q345(16Mn)钢板,其中底板厚度为20mm,边板厚度为12mm,前板厚度为16mm,屈服极限为345MPa。货箱底板总成由两根主纵筋、若干横筋、车架铰接座、举升铰接座以及若干加强筋组成[6]。底板总成为对称结构,底板纵筋的横截面尺寸分别为(250×220×20)mm,底板纵筋的横截面尺寸控制在为(400×220×20)mm 左右。采用SolidWorks建立车箱三维模型。

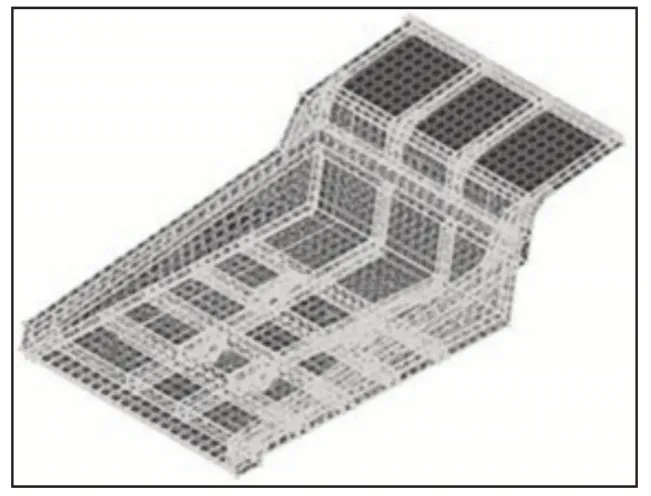

2.2 建立有限元模型

将三维模型导入Ansys中,结合货箱的实际情况,对货箱几何模型进行简化,采取了以下措施:忽略非承载件的影响[7]。具体而言,是将所有加强筋的圆角省略、侧板加强筋的形状规则化、去除货箱装配吊装口和底板上漏水口。

货箱结构的有限元分析模型需要应用到动态受力分析中,这对网格的形状有严格的要求,故将简化后货箱几何模型导入Hyper Mesh进行网格划分,尽量保证四边形网格的生成。在控制网格形状的同时,要注意网格数量、网格疏密和网格分布[8]。将货箱整体划分为72596个体单元,节点数为63482个。其总体划分结果,如图2所示。

图2 货箱整体网格划分图Fig.2 Overall Grid Generation of Container

3 货箱受力分析加载工况

自卸车在装载货物时,矿石直接冲击在货箱底板之上,货箱底架与车架接触的地区装有橡胶垫,可以减缓冲击载荷的作用。

3.1 举升过程载荷分析

在模型参数化设置中,各铰接点的位置及货箱质心位置参数化处理,并将承载货物以集中力的形式加载在货箱重心上。根据自卸车的举升缸特性[10],从货箱开始举升到举升完毕所用时间是16s。由于实际工作过程中,举升缸动作初始有很大的加速度,于是给定初始0.1s举升缸的加速度为2m/s2。限定货物与货箱之间有一个移动副,在16s时完全脱离货箱。

对货箱底板上车架铰接座的约束为球铰接,求解作用在举升铰接座上的力。求解结果以图表的方式输出。举升过程中举升铰接点处合力随时间变化曲线,如图3所示。

图3 举升机铰接座受力变化曲线Fig.3 Force Variation Curve of Articulated Seat of Lift

由图3(a)可以看出,铰接座所受合力在初始时有一个阶跃并达到最大值约为1.2E+006N,随后递减。

图3(b)可知,铰接座所受X向力绝对值在0.1s突然达到最大1250N后,在随后时间内逐渐变小。

图3(c)可知,铰接座所受Y向力与合力变化情况最为相似,在0.1s有一个阶跃达到最大值1.18E+006N,随后递减。

图3(d)可知,铰接座所受Z向力同样在0.1s有一个阶跃达到最大值12200N,但它在随后时间内的变化曲线是一个开口向下的较为平缓的抛物线。

3.2 货箱举升初始受力分析

为了校核举升机构仿真计算的真实性,采用传统力学分析对货箱举升铰接座进行静态力学计算[11]。货箱在举升初始时受力分析,如图4所示。

图4 货箱举升初始受力分析Fig.4 Initial Force Analysis of Container Lifting

三级举升机构的最大举升力为:

根据图4所示,力矩平衡,则:

则,所需举升力为F=1516376N。

单个设备举升力F'=F/2=758188N<[F]max,表明设计参数满足需求,结果是准确的。

3.3 货箱载荷分布分析

在SolidWorks 里建立货箱三维模型并赋予其材料属性后,可以直接得出出货箱重心位置及自重G=219570N,如图5所示。

图5 货箱载荷示意图Fig.5 Schematic Diagram of Container Load

按照国际标准,以载荷最大的货箱1/2 堆时为计算模型,各部分划分,如图6所示。

图6 货箱堆装阶梯型划分示意图Fig.6 Classification of Container Stacking Ladder Type

根据图6货箱堆装阶梯型划分示意图,得到各部分面积划分尺寸计算图,如图7所示。

图7 货箱堆装阶梯型划分计算图Fig.7 Calculation Diagram of Stacking Ladder Type Division

根据图6、图7所示,假设矿石的分布呈阶梯状,将其分为四个部分。其中,P1、P2、P3、P4对底板均有垂直载荷;P1、P2、P3对前板有垂直载荷FQ1、FQ2、FQ3;P1、P2对两侧板有膨胀载荷FC1、FC2。根据图6(b)的载荷分布假设,计算出不同载荷的垂直作用面积。各部分尺寸,如图7所示。

对底板的垂直作用面积:SD1=41.86m2,SD2=39.86m2,SD3=22m2,SD4=4.9m2。对前板的垂直作用面积:SQ1=2.96m2,SQ2=1.78m2,SQ3=1.14m2。

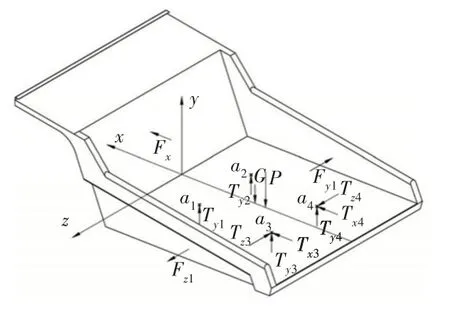

3.4 加载工况选择

建立货箱坐标系,如图8所示。x轴指向车辆运行方向,y轴垂直地面向上,z轴与行驶方向垂直,指向左侧。货箱与举升机构、车架的连接形式简化为铰接点(a1~a4)。将货箱自重G、矿石重量P、矿石对前板的压力Fx以及矿石对侧板的压力Fy描述为集中力,则货箱在水平状态时的大致受力情况如图所示。图中T为铰接点处的支反力。

图8 货箱结构载荷及约束示意图Fig.8 Schematic Diagram of Load and Constraint

根据图中载荷和约束及前述分析,矿石对货箱底板的冲击情况是比较常见及重要的工况。所以采取用冲击载荷作用在货箱的底板与前板靠近的部分上,计算货箱后底板的强度变化和后底板的纵梁的强度变化。综上所述,归纳不同工况下货箱应力分布与应变情况边界条件:(1)满载匀速行驶;(2)满载颠簸路面运行;(3)满载紧急制动;(4)满载下坡,不平路面紧急制动;(5)满载不平路面举升初始;(6)满载不平路面举升过程;(7)装载冲击后部;(8)装载冲击前部。

4 货箱有限元分析结果

4.1 静态工况分析

首先对货箱在工况(1)至工况(6)的结构强度分析。其前提是在静力学原理的基础之上对结构的等效应力分布情况进行计算分析。经过有限元分析,可得出各工况下货箱等效应力分布情况。各个工况的等效应力云图,如图9所示。

图9 各工况应力分布图Fig.9 Stress Distribution Under Various Working Conditions

对工况(1)至工况(4)的计算结果进行比较,发现货箱应力分布极为相似,其中在工况(4)时达到应力最大值。从各个工况结果可知,不同的工况下,应力小于200MPa,材料的许用应力为345MPa;而其中,应力的最大值出现在货箱举升铰接座,最大值为257MPa,未超过材料的许用值。从云图上可以看出,高应力区域集中在车架铰接座附近,尤其在前板总成上竖筋与主纵筋连接处。因此,这种明显的刚度突变导致了该区域的应力集中。

工况(4)时,承载货箱的变形最大,侧板前中段和护板总成为变形最大的零件,结果,如图10所示。实际货物承载时,侧板需要承受向外的挤压力,同时,货箱与水平面呈现9°夹角,整体的承载为前侧较大,此时的变形也较大,这与实际是符合的。

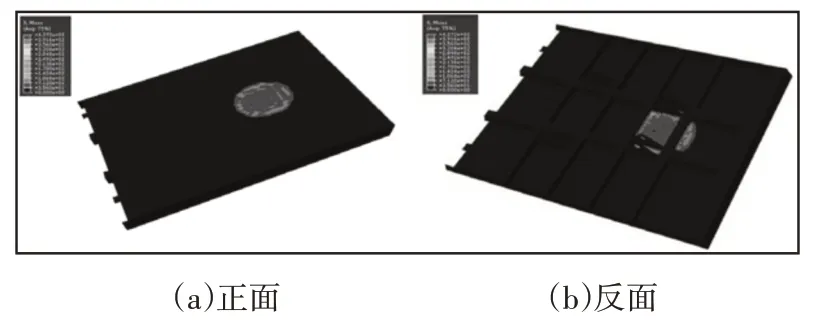

4.2 瞬态冲击工况分析

对针对货箱底板总成和护板总成的瞬态冲击工况(7)至工况(9)进行分析。这部分分析是在Abaqus完成的。通过在Abaqus界面下导入货箱总成底板有限元分析模型,然后施加边界条件后,经过软件自动分析运算,工况(7)下底板施加(6×103)kg 的圆柱形矿石,分析瞬态应力分布结果,如图11所示。

图11 底板冲击应力云图Fig.11 Cloud Chart of Impact Stress of Bottom Plate

采用此分析方法,获取底板总成在不同质量矿石模拟物冲击底板产生的最大应力值,分析结果,如表1所示。

工况(7)的横向对比实验可以确定货箱底板能够承受冲击物质量为11000kg 的矿石冲击,其瞬态最大应力值为225MPa。工况(8)下,最大应力值为195MPa,发生在冲击物与货物接触的中心边缘。

5 实车测试分析

为验证有限元分析及改进方案的可靠性,选用直角应变片对关键区域的应力分布变化进行测试,数据采集设备及实验用车,如图12所示。

图12 测试系统Fig.12 Test System

根据以上分析结果,在鹅颈处和铰接点后侧加强板处布置传感器,获取满载举升工况时,最大应力的分布情况。

车辆从空载运行开始,选择工况4进行测试,整个过程包括装载、运输、举升等,测试点应力随时间变化曲线,如图13所示。

图13 应力变化曲线Fig.13 Stress Curve

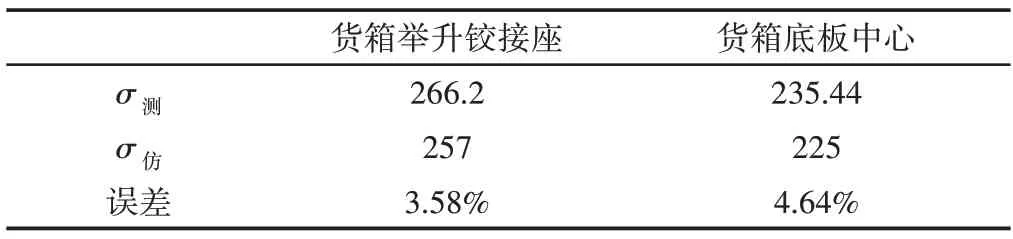

由分析结果可知,随着运行工况的变化,两个位置的应力均产生了较大的波动,提取两个关键位置的最大应力值,结果,如表2所示。分析结果可知,满载下坡(坡度为10°)颠簸行驶时紧急刹车停止,此工况下货箱举升铰接座处的最大应力为266.2MPa,而整个过程中货箱底板中心的最大载荷出现在装载时,最大值为235.44MPa,测试结果满足材料的使用安全裕度要求。测试与仿真结果对比可知,两个测试位置的误差控制在5%以内,表明有限元分析的可靠性,同时验证了模型的准确与可靠性。

表2 最大值对比(MPa)Tab.2 Point Extreme Table(MPa)

6 结论

(1)静态工况下,货箱应力分布不均匀,大部分位置应力小于200MPa;满载下坡(坡度为10°)颠簸行驶时紧急刹车停止工况,高应力区域比较集中,出现在货箱举升铰接座附近,最大值约为257MPa,未超过材料的屈服极限。

(2)各种工况下,侧板最大应力值总是出现在侧板中部,最大值不超过150MPa;货箱底板所受应力值较大且不平均,应该加强纵筋和横筋对底板的强化作用。

(3)矿石冲击货箱底板后部工况,横向对比实验可以确定货箱底板能够承受冲击物质量为11000kg 的矿石冲击,其瞬态最大应力值为225MPa,满足许用应力要求;可以通过减低板厚、减少护板加强筋数量的途径来优化护板结构,降低护板质量。

(4)采用应变片对实车进行测试,对应工况,货箱举升铰接座、货箱底板中心处的应力分别为:266.2MPa、235.44MPa,与仿真值误差小于5%,表明有限元分析的可靠性,同时验证了模型的准确与可靠性,为此类研究提供参考。