聚丙烯纤维对轻骨料混凝土物理力学性能的影响研究∗

2023-12-25史阳光

史阳光 ,高 峰 ,刘 磊

(1.伊犁师范大学 物理科学与技术学院; 2.新疆凝聚态相变与微结构实验室,新疆 伊宁835000;3.新疆农业大学 水利与土木工程学院,新疆 乌鲁木齐830052)

0 引言

陶粒作为新型建筑材料,内部疏松多孔,表观密度小,吸声隔声效果好[1],常用来制作具轻骨料混凝土。但由于陶粒自身强度较低,配置出的混凝土具有脆性突出、易开裂的缺点[2],这在一定程度上限制了其大规模的工程化应用。研究表明掺加聚丙烯纤维可以有效改善混凝土的力学性能和韧性[3]。梁宁慧等[4]通过改变聚丙烯纤维用量研究其对抗拉强度和劈拉强度的影响,结果表明当纤维掺量3 kg/m3时,7 d、14 d、28 d 的抗压强度增长最大,对于劈拉强度的最优掺量为6 kg/m3,且纤维对劈拉强度增强效果明显优于抗压强度。但也有学者研究表明,掺加聚丙烯纤维后抗压强度较不掺纤维时有所下降[5-6]。一些学者开展了不同纤维长度对混凝土力学性能的影响研究,如Bagherzadeh 等[7]研究结果表明纤维长度小于19 mm 时,抗压强度有所增长,当纤维长度为19 mm 时,抗压强度没有明显变化; 熊志文等[8]研究表明当纤维掺量为9 mm 时,对抗压强度的增长最为显著。另外,合适的聚丙烯纤维掺量可以降低混凝土的渗透性能,从而提高结构的耐久性[9]。杨冬鹏研究表明聚丙烯纤维对混凝土早期的干燥收缩抑制效果不显著,随着龄期的增加,抑制作用逐渐增加[10]。刘新荣等开展了粗细聚丙烯纤维对混凝土的冲击性能的研究,结果表明粗、细纤维分别提升了破坏前、后的抗冲击性能,而复掺后各个阶段的冲击性能均有所提高[11]。在结构设计中,劈拉强度是表征结构抗裂性能的一个重要参数。施工过程中混凝土拌合物的流动性影响着工程质量,因此开展纤维掺量对轻骨料混凝土力学性能和工作性能的研究有着重要意义。

基于此,本文以聚丙烯纤维掺量作为变量因素,研究不同含量下聚丙烯纤维对混凝土坍落度、劈拉强度的影响规律,结合试件的破坏形态并利用细观分析探讨纤维对混凝土的改善机理; 最后通过能量耗散分析,定量评价聚丙烯纤维对轻骨料混凝土的耗能能力和韧性; 研究结果以期得到纤维最佳掺量,为纤维轻骨料混凝土在工程上的大规模应用提供理论依据。

1 试验材料及方法

1.1 试验材料

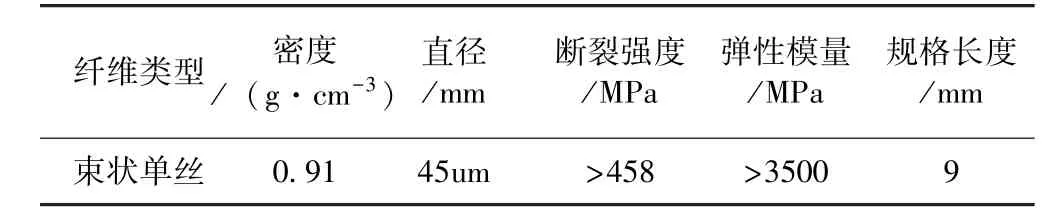

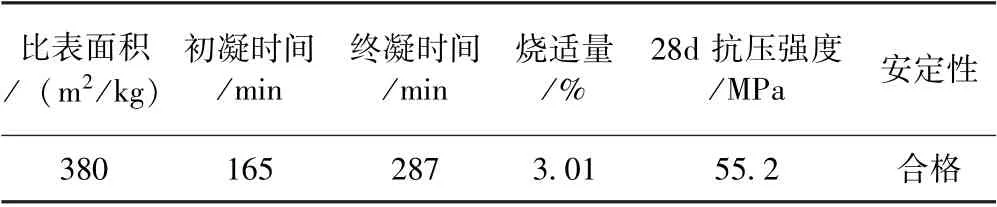

陶粒: 新疆乌鲁木齐市腾达珍珠岩保温材料有限公司生产的页岩陶粒,物理力学性能指标见表1。聚丙烯纤维: 采用河北廊坊拓盛保温材料有限公司生产的聚丙烯纤维,物理力学性能指标见表2。水泥: 新疆天山水泥厂生产的P·O 42.5R普通硅酸盐水泥,物理力学性能指标见表3。砂:II 区 砂,细 度 模 数 为2.6,中 砂,颗 粒 粒 径:0.15~4.75 mm,吸水率0.52%,堆积密度为1641 kg/m3,表观密度2668 kg/m3。减水剂: 新疆建华天宝公司生产的聚羧酸高效减水剂,减水率27%,掺量为水泥用量的1%。拌合用水: 普通饮用水。

表1 陶粒物理力学性能指标Table 1 Physical and mechanical properties of ceramic particles

表2 聚丙烯纤维物理力学性能指标Table 2 Physical and mechanical properties of polypropylene fiber

表3 普通水泥的物理力学性能指标Table 3 Physical properties of Portland cement

1.2 试验配合比及方法

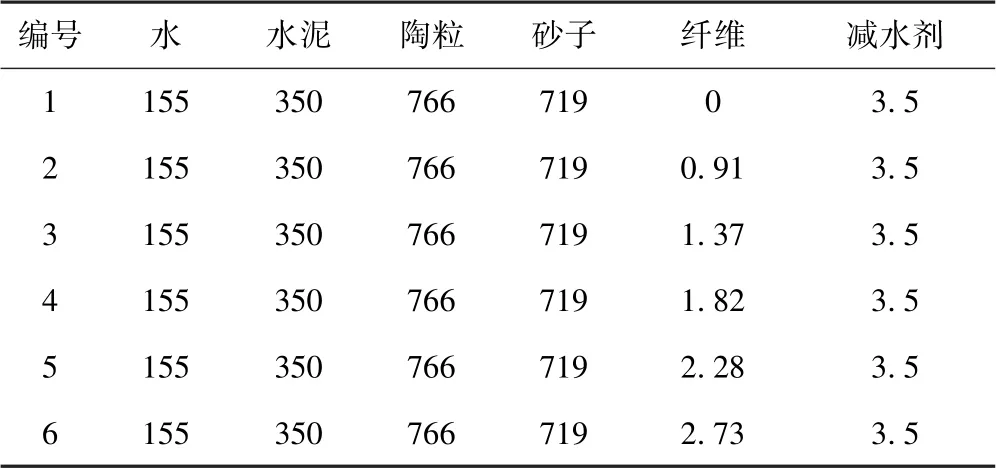

依据JGJ51-2002 《轻骨料混凝土技术规程》配置基准强度C30 的混凝土,按体积掺量0、0.1%、0.15%、0.2%、0.25%、0.3%加入聚丙烯纤维,水灰比取0.44,具体配合比如表4 所示。每组制作3 块100 mm×100 mm×100 mm 立方体试件,由于陶粒具有吸水性,试件制作前预湿24 h,拌合物的投料顺序为: 先将砂子混合搅拌1 min后,加入水泥搅拌1 min,然后加减水剂和水搅拌1.5 min,振捣成型,放入养护室养护28 d。利用坍落度筒测试拌合物的流动性,利用电子万能试验机按GB/T 50081-2002 《普通混凝土力学性能力学试验方法标准》 规定进行劈拉强度测试,用千分表记录试件的横向位移,为避免劈拉破坏时千分表脱落,千分表布置在试件表面中心偏右的位置,加载速率设置为0.3 kN/s,其测试结果取3块试件的平均值。采用深圳市福鼎熙有限公司生产的HU508A 显微镜对破坏后的试件进行细观成像扫描,观察纤维在混凝土内部的分布情况。

表4 混凝土配合比设计Table 4 Mix proportion of concrete /(kg/m3)

2 结果与讨论

2.1 坍落度

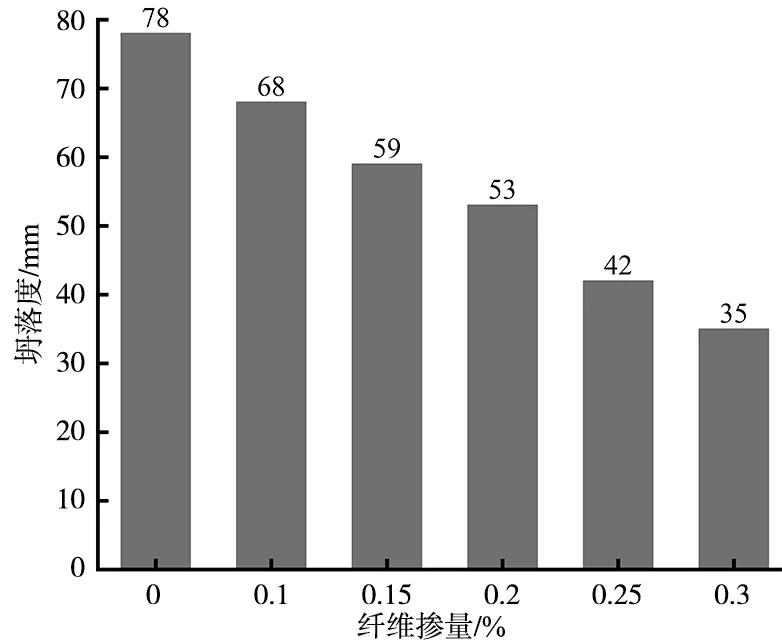

对6 组混凝土拌合物进行坍落度测试,得到不同纤维掺量下的坍落度的测试结果,如图1 所示。由图1 可知,随着纤维的掺加,坍落度呈现下降的趋势,坍落度值分别为78 mm、68 mm、59 mm、53 mm、42 mm、35 mm,掺加纤维的坍落度较不掺纤维的对照组分别下降了12.8%、24.4%、32.1%、46.2%、55.1%; 说明纤维的加入降低了混凝土的流动性。坍落度降低的原因是:纤维需要水泥砂浆包裹,随着纤维掺量的增加,越来越多的水泥浆被消耗,导致拌合物的流动性降低; 此外,随着纤维的大量加入,拌合过程中纤维出现团簇现象,纤维与水泥砂浆之间的摩擦力增大[12],这在一定程度上降低了混凝土的流动性,导致坍落度下降。

图1 纤维对坍落度的影响Fig.1 Effect of fibers on slump

2.2 破坏形态

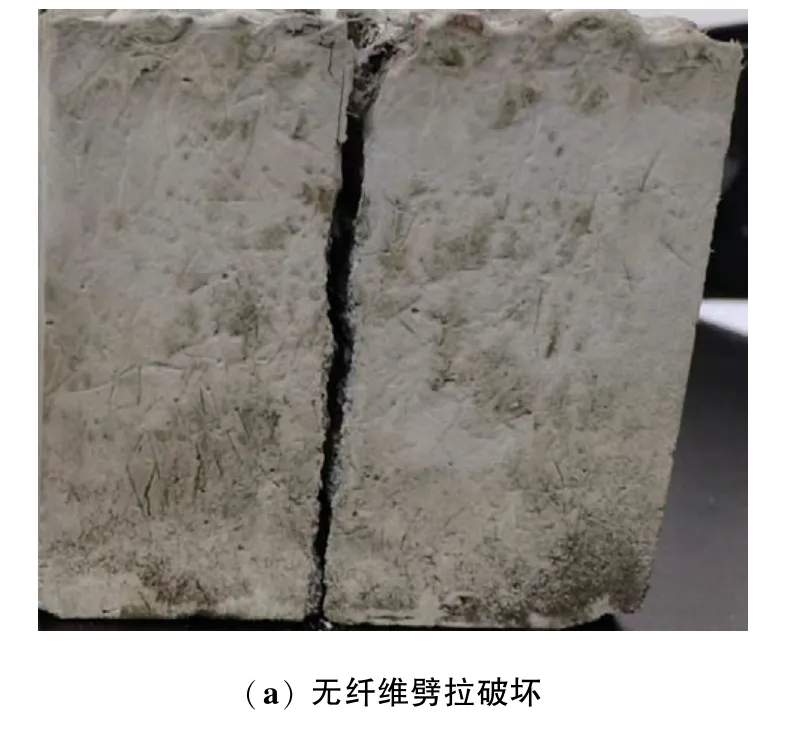

对于劈裂破坏,达到峰值荷载时,不掺加纤维的试件立即被劈裂成独立的两部分如图2 (a)所示; 而掺加纤维的试件虽出现上述贯通裂缝,但试件在纤维的作用下并未完全分开如图2 (b)、图2 (c) 所示; 同时可以观察到掺加纤维的试件裂缝明显窄于不掺纤维的对照组,且掺加纤维时的整个加载过程所需时间长于对照组; 图2 (c)还给出了裂缝处可见纤维绷紧、断裂、拔出的现象,说明纤维阻碍了裂缝的发展。由于试验所用陶粒自身筒压强度较低,劈拉试件,除水泥与骨料界面破坏外,陶粒也出现破碎现象。

图2 混凝土的劈拉破坏形态Fig.2 Failure mode of concrete

2.3 劈拉强度

对各组试件进行劈拉强度测试,分别得到不同纤维掺量下混凝土28 d 的试验结果,如图3所示。

由图3 知,随着纤维掺量的增加,劈拉强度先增大后减小,且强度值均高于对照组; 劈拉强度增长率分别为0.6%、12.6%、25.3%、27.3%、10.1%,当纤维掺量0.25%时,劈拉强度增长率最大。当纤维掺量0.1%~0.15%时,劈拉强度的增长较为缓慢。当纤维掺量0.2%~0.25%时,劈拉强度的增长率明显变大,出现这种现象的原因是:聚丙烯纤维弹性模量低,低掺量下,对劈拉强度增长有限; 此外,纤维杂乱分布在混凝土中,劈拉强度除受到纤维掺量的影响外,还与纤维方向和受力方向有关[13],当纤维方向与受力方向一致时,纤维才能最大程度的发挥作用,当纤维掺量较小时,有效纤维数目较少,劈拉强度增加不明显。随着纤维掺量的逐渐增大,有效纤维数量增多,劈拉强度的增长率较大; 但纤维掺量过大时(0.3%),虽然有效纤维数量增多,但纤维成团分布在混凝土内部,造成更多的缺陷,导致劈拉强度增长率下降。

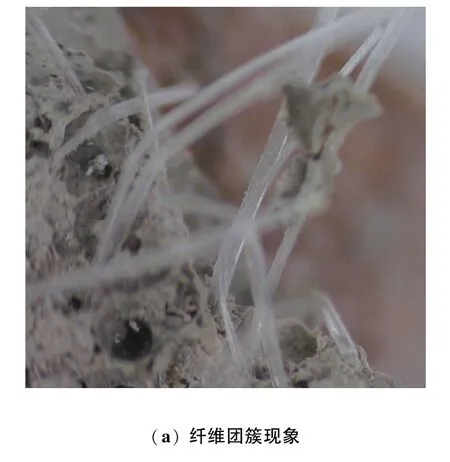

2.4 细观分析

为进一步揭示纤维对坍落度的影响和劈拉强度的增韧机理,采用细观成像扫描。如图4 (a)所示,纤维在混凝土内部堆叠聚集成团分布。这就解释了混凝土拌合物随着纤维增加流动性下降的原因; 同时也说明纤维掺量过大时劈拉强度增长率下降。由图4 (b)、图4 (c) 可知,聚丙烯纤维被拉断或拔出,说明纤维起到桥接作用,降低了凝土的弹性应变能释放速率,增大了混凝土

图4 劈拉试件纤维分布形态Fig.4 Fiber distribution pattern of split tensile specimen

的耗散能[14],从而提高了混凝土的延性和韧性,使劈拉强度提高。上述纤维分布均与砂浆界面形成一定的机械咬合力,劈拉破坏时,随着微裂缝的发展,聚丙烯纤维发挥二次加筋作用[15]; 此外,聚丙烯纤维可作为水泥基质的粘结基础,水泥基质附着在聚丙烯纤维上,水泥水化过程中可以吸收更多的生成物,填充薄弱孔隙进而提高混凝土的劈裂抗拉强度。

2.5 耗能能力

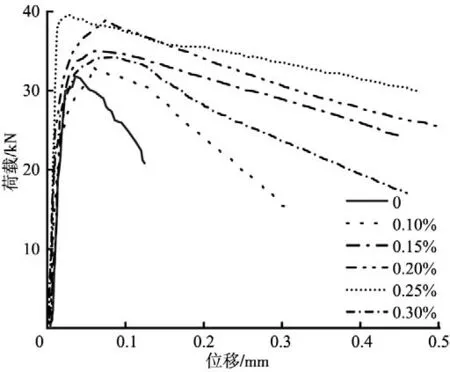

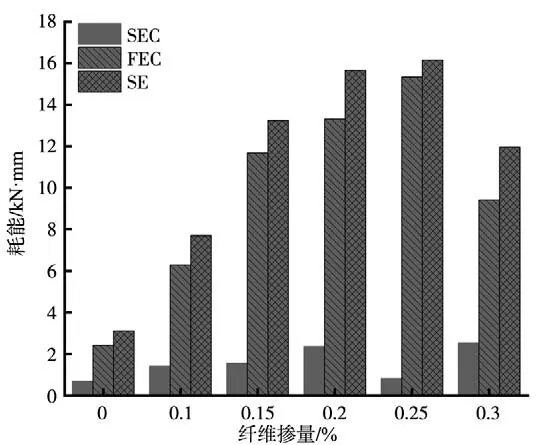

为定量评价试件劈裂破坏时的耗能能力,以荷载-位移曲线包络的面积表示能量的损耗,定义坐标原点至劈裂荷载峰值点和横坐标轴包围的面积为劈裂破坏吸收能(SEC),劈裂荷载峰值后的下降段曲线包围的面积定义为残余劈裂能(FEC),整条曲线所包围的面接为劈裂总能量吸收能(SE),将SE与SEC 比值定义为韧性指数[16]。劈拉荷载-位移曲线如图5 所示,劈拉性能的能量计算结果如图6 所示,韧性指数如图7 所示。

图5 荷载-位移曲线图Fig.5 load-displacement curve

图6 纤维掺量对耗能能力的影响Fig.6 Effect of fiber on energy consumption

图7 纤维掺量对韧性指数的影响Fig.7 Effect of fiber on toughness

由图5 可知,掺加纤维的峰值荷载均高于不加纤维的对照组,且劈裂峰值荷载过后,曲线均出现下降段。不掺纤维的对照组下降段迅速,横向位移值较小; 而掺加纤维后的下降段较平缓,横向位移较大。说明纤维提高了试件抗劈裂承载能力,弱化了试件卸载后的衰减程度。衰减程度与纤维掺量的关系为: 0 >0.1%>0.3%>0.15%>0.20%>0.25%,这也说明了纤维掺量并非越多衰减程度越缓,超过最佳掺量0.25%时,衰减程度反而加剧。

由图6 可知,掺加纤维后劈裂破坏吸收能、残余劈裂能、劈裂总耗能均有所提高; 其中残余劈裂能占劈裂总耗能的78%-95%,说明纤维混凝土对劈裂能量的耗散主要表现在卸载阶段,卸载阶段越平缓,劈裂能量消耗越多,混凝土的延性越好。随着纤维含量的增加,劈裂破坏吸收能较对照组分别提高了1.05、1.25、1.4、0.18、2.67 倍;残余劈裂能分别提高了1.6、3.84、4.51、5.35、2.89 倍; 劈裂总耗能分别提高了1.48、3.26、4.04、4.2、2.84 倍。这也定量说明了掺加纤维后,由于纤维的拔出或拉断,提高了轻骨料混凝土的耗能能力。由劈裂总耗能可知纤维最优掺量为0.25%。

由图7 可知,掺加纤维后韧性指数均有所提高; 韧性指数较不掺纤维时分别提高了0.21、0.89、0.48、3.4、0.05 倍。说明适量掺加纤维(0.1%~0.25%) 可以提高混凝土的韧性,当纤维掺量过大时(0.3%),韧性指数提高不明显。由韧性指数可知纤维最优掺量为0.25%。

3 结论和建议

(1) 聚丙烯纤维的加入,降低了混凝土的流动性,但提高轻骨料混凝土的劈拉强度,纤维最佳掺量为0.25%,劈拉强度提高了27.3%。

(2) 聚丙烯纤维的加入改变了轻骨料混凝土的破坏模式,劈拉破坏后裂缝变窄,没有出现完全分开的两部分,对裂缝的开展起到了一定的抑制作用。

(3) 聚丙烯纤维的加入延缓了卸载后试件的能量吸收能力,消耗了更多的能量,从能量耗散和韧性指数综合考虑,纤维最优掺量为0.25%。细观机理表明,纤维起到了增韧剂里。