铁尾矿粉-硅粉矿物掺合料对混凝土性能的影响

2023-12-25魏威

魏 威

(中铁十九局集团华东工程有限公司,浙江 余姚315400)

0 引言

钢铁生产产生了大量的废弃物,例如,铁尾矿渣、高炉铁渣和煤渣等,如何合理处理这些废弃物一直是一个挑战。目前对高炉铁渣和煤渣进行处理的方法是进行填埋,也有将高炉铁渣和煤渣进行加工处理作为矿物外掺料加入到混凝土中或者作为软土加固的稳定剂。但铁尾矿渣仍然是堆放处理,不仅占用大量的土地; 尾矿库的稳定性和对环境污染的问题也非常棘手。

许多专家学者对如何进行铁尾矿渣的利用开展了研究,根据目前的研究,铁尾矿渣利用的主要包括作为路基填料[1-3]、进行二次冶炼或加工[4-7]和作为混凝土的原材料[8-13]等。相比于作为路基填料和进行二次冶炼或加工,作为混凝土的原材料不仅实现铁尾矿渣的资源化利用,也可以减少水泥和天然骨料的消耗,达到保护环境的目的。作为混凝土的原材料根据铁尾矿渣的添加方式又可分为作为矿物掺料替代水泥[8-10,14-16]和作为骨料替代天然骨料[11-13,17-19]两类,结果表明一定量铁尾矿粉替代水泥制备的混凝土的工作性能、力学特性和耐久性可以满足工程要求。利用铁尾矿渣作为骨料时会对混凝土的工作性能产生不利影响,凝结时间也逐渐增加; 但对混凝土的抗压强度和抗拉强度没有明显的负面影响。

由上可知,铁尾矿渣作为混凝土的原材料具有一定的适用性; 但上述研究都未对铁尾矿渣对混凝土水化和孔隙结构等的影响进行深入的研究。因此,本文利用铁尾矿粉和硅粉按照3 ∶2 和4 ∶1的比例制备了两种复合矿物掺合料替代水泥制备了浆体和混凝土试样,通过物理力学测试,对铁尾矿粉对试样的水化特征、微观结构特征、强度特性和冻融耐久性的影响从微观到宏观进了深入的研究。

1 材料与试验方法

1.1 材料特征

所用水泥为强度等级为42.5 普通硅酸盐水泥,其比表面积为350 m2/kg; 铁矿粉是对铁尾矿石进行粉碎和研磨获得的。水泥、铁尾矿粉和硅粉的化学成分如表1。

表1 水泥、铁尾矿粉和硅粉的化学成分Table 1 Chemical composition of cement,iron tailings powder and silica fume

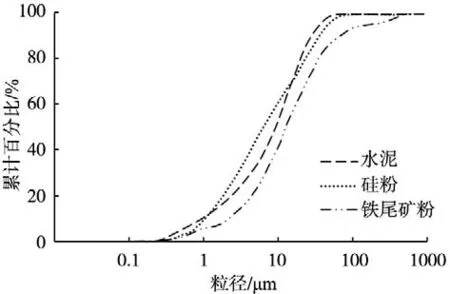

水泥、铁尾矿粉和硅粉的粒径分布如图1 所示。粗骨料和细骨料分别粒径为5 ~25 mm 的碎石灰石和粒径<5 mm 的河砂。两种复合矿物掺合料的铁尾矿粉和硅粉的比例分别为4 ∶1 和3 ∶2,其中铁尾矿粉: 硅粉=4 ∶1 为组1 (G1),铁尾矿粉: 硅粉3 ∶2 为组2 (G2) 在进行硅粉和铁尾矿粉混合时,按照比例进行称量,然后搅拌10 min,保证两种矿粉充分混合。

图1 矿粉的粒径曲线Fig.1 The particle size curve of mineral powder

1.2 试验方法

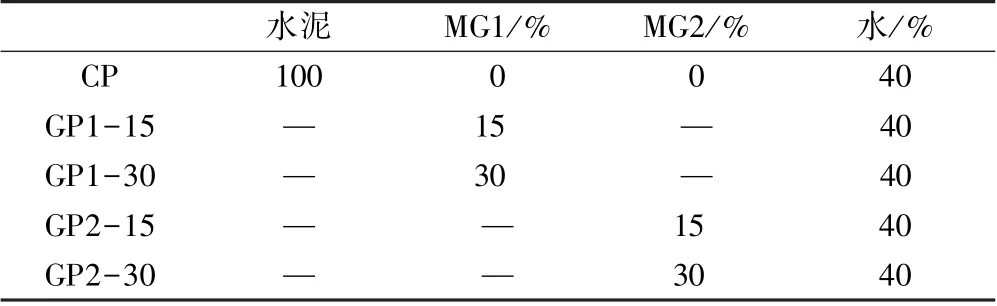

根据试验内容,分别制备了浆体试样和混凝土试样。浆体试样的配合比如表2,分别利用两种复合矿物掺合料按照15%和30%替代水泥制备复合矿物掺合料浆体试样。在按照表2 进行试样配比和搅拌之后,将部分浆液注入到塑料模具中进行密封,防止失水和碳化,然后在(20±2) ℃的温度下固化,在28 d 时通过压汞法(MIP) 测试固化浆体的孔隙特征,同时使用扫描电子显微镜(SEM) 对硬化试样的微观特征进行研究,并利用XRD 测定不同试样水化产物的矿物组成。另一部浆体则在搅拌完成后使用等温量热仪在25 ℃的恒温条件下测试其在72 h 内的水化放热特征。

表2 浆体的配合比Table 2 Mixing ratio of paste

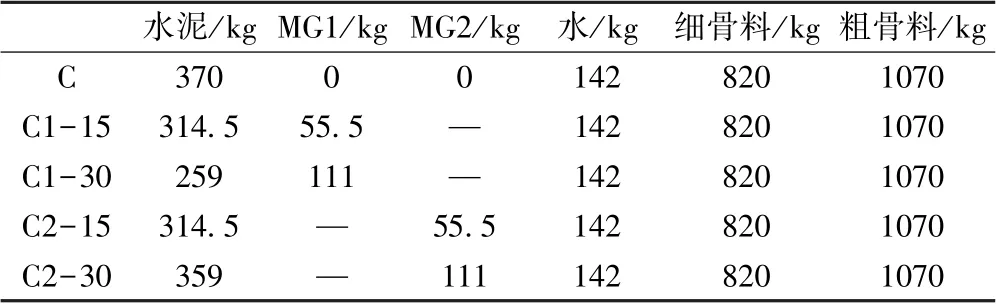

混凝土试样的配合比如表3。按照表3 进行试样制备,并在在标准养护条件(温度(20±2) ℃,相对湿度≥95%) 下养护28 d 后进行抗压强度、劈裂抗拉强度和冻融耐久性试验。抗压强度和劈裂抗拉试验参照GB/T50081-2016 《普通混凝土力学性能试验方法标准》。冻融循环测试采用快速冻融机参照GBT50082-2009 《普通混凝土长期性能和耐久性能试验方法标准》 进行,经过50、100、150 和200 次冻融循环后测试测试试件的质量和抗压强度。

表3 混凝土的配合比Table 3 Mix ratio of concrete

2 试验结果

2.1 浆体的基本特性

2.1.1 水化特征

不同浆体试样的水化放热特征如图2 所示。从下图可知,随着复合矿物掺合料掺量的增加,浆体试样的放热峰逐渐降低,且相比之下,硅粉掺量越高试样的放热峰值越大。由此可知,复合矿物掺合料的加入降低了试样的早期水化反应速率和反应程度,具有缓凝的作用,从而降可能降低混凝土的早期抗压强度。但是,随着时间的增加(大于24 h 后),复合矿物掺合料试样的放热速率与普通水泥的放热速率非常接近,如图4a。同时,由4b 可知,普通浆体试样的累计放热量大于掺入复合矿物掺合料的试样,且复合矿物掺合料掺量越高,放热量越低; 硅粉掺量越高,放热量越高; 这表明复合矿物掺合料水化活性低于普通水泥。但相比之下,复合矿物掺合料的掺量=15%时,GP1-15 和GP2-15 的累计放热量差别不大;复合矿物掺合料的掺量=30%时,GP2-30 试样的放热量明显高于GP1-30 试样的放热量,表明增加硅粉含量可以提高复合矿物掺合料的活性。

图2 浆体的水化热Fig.2 Heat of hydration reaction of paste

对照组C 和两种含铁尾矿粉-硅粉复合矿物掺合料浆体的XRD 分析结果如图3 所示。从该图可知,GP1-30 和GP2-30 两种复合矿物掺合料浆体试样的水化产物主要是Ca (OH)2和AFt,这与普通水泥浆体水化物的成分十分相似。不同的是复合矿粉掺合料浆体水化产物中的Ca (OH)2是由水泥和铁尾矿粉发生水化反应共同产生的,而对照组试样中的Ca (OH)2则只由水泥水化产生。复合矿物掺合料中硅粉的火山灰反应消耗会一定量的Ca (OH)2,因此利用铁尾矿粉-硅粉复合矿物掺合料替代水泥时,硅粉的加入使得浆体试样中Ca (OH)2的含量出现了一定程度的降低; 复合矿物掺合料浆体的Ca (OH)2的峰值强度也因此低于普通混泥土浆体的Ca (OH)2的峰值强度。同时由上图可以发现C2S 和C3S 是浆体试样的主要物质之一,这两种矿物是未发生水化反应的熟料。此外,由图3 还以观察到复合矿物掺料浆体试样具有石英的特征峰,而石英是铁尾矿粉的主要的矿物成分之一。

图3 浆体的矿物成分分析Fig.3 Analysis of the mineral composition of the paste

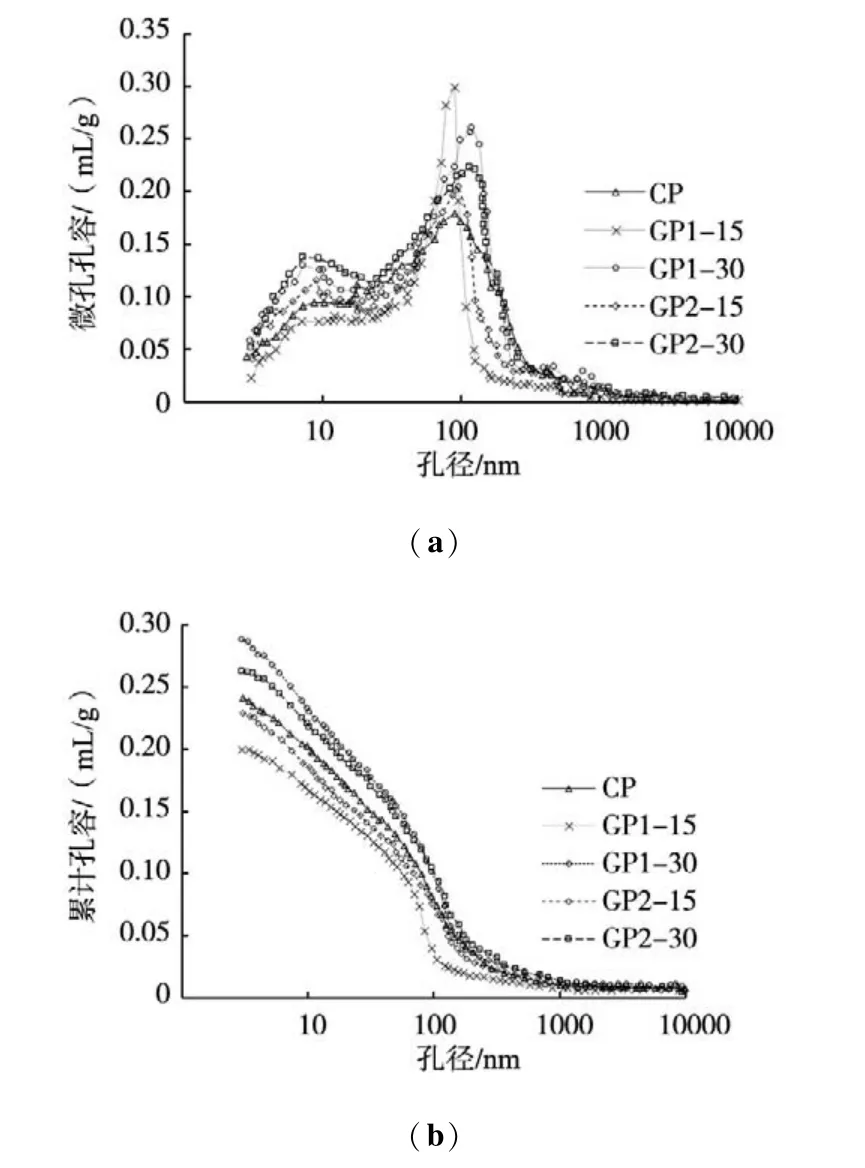

2.1.2 孔隙特征

浆体试样的孔隙特征见图4,图中孔径分布曲线的主峰对应着最有可能(比例最高) 的孔径。由图4 可知,与对照组试样相比GP1-30 和GP2-30 的最有可能孔径最大,这表明加入30%的复合矿物掺合料可使的硬化浆体试块孔隙结构变大。此外,GP1-15 和GP2-15 与对照组试样的最有可能孔径相差不大,但相比之下GP1-15 试样的曲线峰值比较高,而对照组试样的孔径分布曲线则相对平缓,且次主峰的高度GP2-30>GP1-30>GP2-15>GP1-15; 这表明硅粉掺量越高小孔隙的比例也相对较高,这可能是由于硅粉比铁尾矿粉具有更高的反应活性,生产的C-S-H 凝胶可以细化孔结构,降低大孔隙的比例; 由此可知,G1-30 和G2-30 最有可能孔隙比较大则应该是铁尾矿粉粒径较大、活性较低。由图4b 可知,复合矿物掺合料试样的掺量=30%时,试样的总累积孔隙体积大于对照组,但复合矿物掺合料试样的掺量=15%时,试样的总累计孔隙体积小于对照组,且硅粉掺量增加会降低浆体材料的总累积孔隙体积。

图4 浆体的孔隙特征Fig.4 Pore characteristics of paste

CP、GP1-30 和GP2-30 试样的微观结构如图5。从图5a 可以看出,对照组试样内部具有大量水合物和水化反应形成的结构也使得试样更为致密。与对照组相比,在GP1-30 中能够观察到一定量的水合产物,但结构相对松散(见图5b),表明添加30%的复合矿物掺合料会对结构的致密性产生不利影响。对比图5b 和图5c 可以发现,GP2-30 试样结构较GP1-30 试样更为致密,且水合产物也比较多(图5c),但仍然可以观察到未反应的圆形硅粉颗粒,这表明增加硅粉可以改善铁尾矿粉带来的不利影响,提高试样的致密性; 这与图4 的结构相同。

图5 浆体试样的微观结构特征Fig.5 Microstructure characteristics of paste

2.2 混凝土的基本特性

2.2.1 强度特性

不同混凝土试样的抗压强度如图6 所示。与对照组试样C 对比可以发现,掺入铁尾矿粉的混凝土试样的抗压强度均有不同程度的下降,且相比之下G1-30 试样的抗压强度最低(为47.2 MPa),较对照组试样(53.1 MPa) 下降了11.2%。在复合矿物掺合料掺料相同的时,G2 试样的抗压强度均大于G1 试样的抗压强度,其中G2-15 试样的抗压强度最高,为52.07 MPa; G1-15 试样的抗压强度次之,为50.8 MPa。一般情况下,孔径大于100 nm的孔隙含量增加可能会导致试样的抗压强度下降;而小于10 nm 的孔含量的增加不会对试样抗压强度产生明显的负面影响。由图4 可看出,铁尾矿粉掺量的增加会使得试样中大于100 nm 的孔隙增加,导致试样的抗压强度出现了不同程度的下降;而加入硅粉则能够降低大孔隙的比例,削弱铁尾矿粉的不利影响。

图6 混凝土的抗压强度Fig.6 Compressive strength of concrete

虽然利用复合矿物掺合料替代水泥会使得混凝土试样的抗压强度下降; 但复合矿物掺合料混凝土的抗压强度均在普通混凝土抗压强的85%以上,这表明利用复合矿物掺合料混凝土具有工程实用性。

不同混凝土试样的劈裂抗拉强度如图7 所示。与抗压强度的结果稍有不同,G2-15 试样的劈裂抗拉强度最高,为6.43 MPa; G2-30 试样的劈裂抗拉强度次之,为6.3 MPa; 均大于对照组混凝土的劈裂抗拉强度 (6.13 MPa)。但,G1-15 和G1-30试样的劈裂抗拉强度分别为5.98 MPa 和5.85 MPa,均小于对照组混凝土的劈裂抗拉强度。这可能是由于硅粉比例的提高消耗了Ca (OH)2,一定程度改善了混凝土界面过渡区特性。

图7 混凝土的劈裂抗拉强度Fig.7 Splitting tensile strength of concrete

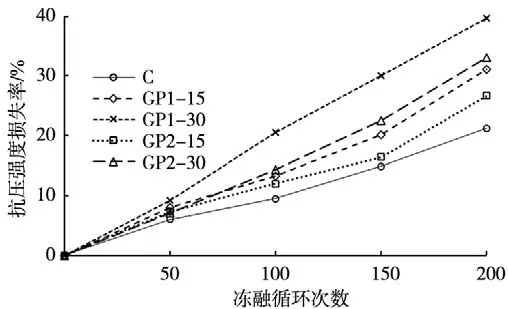

2.2.2 混凝土的冻融耐久性

经历冻融循环后,混凝土试样的完整性不仅会下降,试样的质量由此出现损失; 混凝土试样的抗压强度也会出现不同程度地降低。未经历冻融循环和经历100 次冻融循环后的试样的完整性如图8 所示。从图8 可以看出,未经历冻融循环时,试样表面平整,棱角也很完整; 经历过100 次冻融循环之后,试样表面的浆体受侵蚀,发生剥落,使得试样的棱角消失,试样的表面也出现了明显的侵蚀坑洼,露出粗骨料。

图8 试样的表面特征Fig.8 Surface characteristics of the sample

经历50、100、150 和200 次冻融循环后,五种混凝土试样得质量损失率如图9 所示。从下图可知,随着冻融循环此时的增加所有试样的质量损失率均逐渐增加,且在150 ~200 次冻融循环时的质量损失增长率明显大于0 ~150 次冻融循环时的质量损失增长率。这一现象说明冻融循环具有累计效应,冻融循环次数越多,损伤效应也就越强。在冻融循环此时相同的条件下,对照组混凝土试样的质量损失最低,而G1-30 试样的质量损失率最高,这表明铁尾矿粉掺量较高会对混凝土试样的冻融耐久性产生不利影响。同时,在复合矿物掺合料掺量相同时,G2 试样的质量损失率也低于G1 试样的质量损失率,这也说明铁尾矿粉掺量较高时,混凝土试样的冻融耐久性较差。

图9 冻融循环后的质量损失率Fig.9 Mass loss rate after freeze-thaw cycles

冻融循环后,混凝土试样的抗压强度损失率见图10。和质量损失率的变化规律相同,随着冻融循环次数的增加,混凝土试样的抗压强度损失率也单调上升,且在冻融循环此时相同的条件下,对照组试样的抗压强度损失率最低,G1-30 试样的抗压强度损失率最高; 在复合矿物掺合料掺量相同时,G2 试样的抗压强度损失率低于G1 试样的抗压强度损失率。这也再次说明,复合矿物掺合料替代水泥会降低混凝土的冻融耐久性,且铁尾矿粉掺量越高,混凝土试样的冻融耐久性越差。同时,上述现象也说明增加硅粉的掺量可以一定程度地弥补铁尾矿粉的负面作用。

图10 冻融循环后的强度损失率Fig.10 Strength loss rate after freeze-thaw cycles

3 结论

利用铁尾矿粉和硅粉按照3 ∶2 和4 ∶1 的比例制备了两种复合矿物掺合料替代水泥制备了浆体和混凝土试样,通过物理力学测试获得以下结论:

(1) 随着复合矿物掺合料掺量的增加,试样的放热峰、累计放热量、抗压强度和劈裂抗拉强度均逐渐降低; 但硅粉掺量高的试样的放热峰值、累计放热量和强度均较大; 表明硅粉可以弥补铁尾矿粉的负面影响。

(2) Ca (OH)2和AFt 是所有试样的主要矿物成分; 增加硅粉的掺量可以降低Ca (OH)2的含量,改善试样内界面特性从而提高试样的劈裂抗拉强度。

(3) 加入铁尾矿粉会使的硬化浆体试块孔隙结构变大,增大孔径大于100 nm 孔隙的比例,使得混凝土试样的抗压强度降低,但硅粉水化反应生产的C-S-H 凝胶可以细化孔结构,改善混凝土孔隙特性。

(4) 冻融循环具有累计效应,冻融循环次数越多,质量损失率和抗压强度损失率越大; 铁尾矿粉掺量越高,混凝土的抗冻融耐久性越差,但增加硅粉的掺量对混凝土的冻融耐久性有利。