混合菌种发酵鸡骨泥香精基料工艺条件优化

2023-12-25马莹田玉潭刘军刘敦华

马莹 田玉潭 刘军 刘敦华

摘要:为充分开发鸡骨的利用价值,该研究以鸡骨泥酶解基料为原料,使用植物乳杆菌和戊糖片球菌对其进行发酵处理,分析不同菌种配比、发酵温度、发酵剂接种量和发酵时间对发酵液氨基酸态氮含量、多肽含量、游离氨基酸含量以及感官评分的影响,采用单因素实验和响应面实验对发酵过程工艺条件进行优化。结果表明,发酵温度对发酵效果的影响最显著,其次是发酵剂接种量,最后是发酵时间,优化后最佳发酵温度为33 ℃,发酵剂接种量为6%,发酵时间为49 h。经过验证实验,得到氨基酸态氮含量为0.222 1 g/100 g,多肽含量为2.784 g/100 g,总游离氨基酸含量为67.79 mg/100 g。该研究建立的发酵工艺可为酶解发酵工艺提供技术参考,为肉制品副产物的资源化利用提供一定的理论依据。

关键词:鸡骨;酶解;发酵;响应面优化;氨基酸态氮

中图分类号:TS251.94 文献标志码:A 文章编号:1000-9973(2023)12-0103-08

Optimization of Process Conditions of Chicken Bone Paste

Essence Basic Material by Mixed Strain Fermentation

MA Ying1, TIAN Yu-tan1, LIU Jun2, LIU Dun-hua2*

(1.School of Food Science and Engineering, Ningxia University, Yinchuan 750021, China;

2.School of Agriculture, Ningxia University, Yinchuan 750021, China)

Abstract: In order to fully develop the utilization value of chicken bone, with the enzymolysis basic material of chicken bone paste as the raw material, Lactobacillus plantarum and Pediococcus pentosaceus are used for fermentation treatment. The effects of different strain ratios, fermentation temperatures, inoculation amount of starter and fermentation time on the content of amino acid nitrogen, polypeptides and free amino acids as well as the sensory score of the fermentation broth are analyzed. Single factor experiment and response surface experiment are used to optimize the process conditions during fermentation. The results show that the fermentation temperature has the most significant effect on the fermentation effect, followed by the inoculation amount of starter and the fermentation time. After optimization, the optimal fermentation temperature is 33 ℃, the inoculation amount of starter is 6% and the fermentation time is 49 h. After verification experiment, the content of amino and nitrogen is 0.222 1 g/100 g, the content of polypeptides is 2.784 g/100 g, and the content of total free amino acids is 67.79 mg/100 g. The fermentation process established in this study can provide technical references for enzymatic hydrolysis fermentation process and some theoretical basis for the resource utilization of meat by-products.

Key words: chicken bone; enzymatic hydrolysis; fermentation; response surface optimization; amino acid nitrogen

近年来,我国肉类产业发展迅猛,年产1 700多万吨畜禽骨副产物,约含有165万吨动物蛋白。按目前我国人均每日消耗75 g蛋白质计算,可以满足约8 000万人对蛋白质一年的需求量[1]。畜禽副产物中的畜禽骨含有丰富的蛋白质、骨胶、氨基酸、黏多糖等营养成分以及钙、磷、铁、锌等微量元素,尤其在骨蛋白的水解产物中基本包含了蛋白质组成的所有氨基酸以及人体所必需的部分氨基酸,因此加工利用畜禽骨具有很高的实用價值[2]。

酶解和发酵可以显著提升鸡骨的可利用价值,鸡骨经酶解后必需氨基酸、多肽含量得到提升[3],蛋白质和脂肪通过发酵分解产生酚、多肽及醇类等风味成分[4]。与仅酶解或仅发酵骨副产品相比,在酶解的基础上利用发酵技术可以很大程度上提升畜禽骨的利用率,生产高附加值的产品[5]。系列研究表明,使用混合发酵剂发酵产品,能有效降低产品中生物胺含量,提升风味,使产品具有较好的感官评价[6],其发酵效果优于单一发酵剂,能弥补单一发酵剂的种种缺陷。因此,如何选择恰当的菌种配比组合和工艺条件,提高发酵后氨基酸态氮含量、多肽含量、游离氨基酸含量及感官风味成为当前亟需解决的问题。

本研究主要采用植物乳杆菌和戊糖片球菌组合,在不同菌种配比、发酵温度、发酵剂接种量和发酵时间的条件下对鸡骨泥酶解基料的发酵情况进行监测,通过氨基酸态氮含量、多肽含量、游离氨基酸含量的变化探究不同的条件对鸡骨泥酶解基料发酵效果的影响。该研究对发酵畜禽骨香精基料制品的工业化生产具有重要意义。

1 材料和方法

1.1 材料与试剂

鸡骨:购于市场;植物乳杆菌冻干粉:宁夏海达生物科技开发有限公司;戊糖片球菌冻干粉:上海北诺生物科技有限公司。

MRS肉汤培养基、平板计数琼脂培养基:北京陆桥生物技术有限责任公司;氯化钠:上海广诺化学科技有限公司;甲醛溶液:天津市瑞金特化学品有限公司;考马斯亮蓝G-250:广东诚信生物科技有限公司;牛血清蛋白:酷尔化学科技(北京)有限公司;无水乙醇、磷酸:徐州天鸿化工有限公司;三氯乙酸:广州市金华大化学试剂有限公司,以上试剂均为分析纯。福林酚试剂甲液、乙液:合肥博美生物科技有限责任公司;木瓜蛋白酶、风味蛋白酶(均为食品级):河南万邦实业有限公司;食盐:中盐上海市盐业有限公司;葡萄糖:北京红星化工厂。

1.2 仪器与设备

DSX-280型手提式压力蒸汽灭菌锅 上海申安医疗器械厂;T6型紫外分光光度计 北京普析通用仪器有限责任公司;PHS-2F型pH计 上海仪电科学仪器股份有限公司;LRH-150-B型生化培养箱 广州瑞丰实验设备有限公司;TDL-5-A型低速台式离心机 上海安亭科学仪器厂;SE-150型高速粉碎机 北京科一科技有限公司;L-8900型全自动氨基酸自动分析仪 日本Hitachi公司。

1.3 鸡骨泥酶解基料的制备

选择木瓜蛋白酶和风味蛋白酶为水解酶,将新鲜鸡骨粉粹成泥,与水按1∶1混合,85 ℃磁力搅拌30 min后调整适宜pH和温度,加入水解酶充分酶解,90 ℃加热灭酶后冷却至室温,过滤后添加葡萄糖和食盐,4 ℃腌制5 h灭菌后备用。

1.4 实验方法

1.4.1 菌种特性测定

将戊糖片球菌和植物乳杆菌的冻干粉用MRS培养基活化。将活化好的两种菌株分别接种到10支10 mL的试管中,在37 ℃培养箱中培养,每4 h测定OD600 nm值和pH值;另将活化好的两种菌株吸取10 mL,加入到0%、3%、6%、9%、12% NaCl的耐盐性培养基中,在37 ℃培养48 h后,测定OD600 nm值;接种1%活化后的菌种,培养至对数生长期,采用系列稀释和平板计数法对活菌进行计数。

1.4.2 鸡骨泥酶解基料发酵工艺优化研究

1.4.2.1 单因素实验设计

控制单一因素参数,研究菌种配比、发酵剂接种量、发酵温度、发酵时间4个主要因素对发酵工艺的影响。具体操作:固定接种量为6%(107 CFU/mL),在30 ℃发酵36 h,研究不同菌种配比(植物乳杆菌∶戊糖片球菌比例分别为1∶1、2∶1、1∶2)对发酵效果的影响;固定植物乳杆菌∶戊糖片球菌比例为1∶1,在30 ℃的培养箱中培养36 h,研究不同发酵剂接种量2%、4%、6%、8%、10%(107 CFU/mL)对发酵效果的影响;固定植物乳杆菌∶戊糖片球菌比例为1∶1,发酵剂接种量为6%(107 CFU/mL),发酵时间为36 h,研究不同发酵温度20,25,30,35,40 ℃对发酵效果的影响;固定植物乳杆菌∶戊糖片球菌比例为1∶1,发酵剂接种量为6%(107 CFU/mL),发酵温度为30 ℃,研究不同发酵时间24,36,48,60,72 h对发酵效果的影响。

1.4.2.2 响应面优化实验

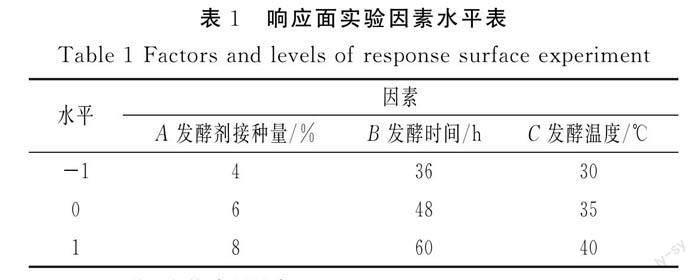

依据单因素实验结果,选取发酵剂接种量(A)、发酵时间(B)以及发酵温度(C)为响应因素,以氨基酸态氮含量、多肽含量、总游离氨基酸含量为响应值,根据Box-Benhken原理设计三因素三水平实验,优化鸡骨泥酶解基料的发酵工艺。实验因素及水平设计见表1。

1.4.3 发酵指标测定

1.4.3.1 氨基酸态氮含量的测定

氨基酸态氮含量参考GB/T 5009.39-2003《酱油卫生标准的分析方法》[7]进行测定。

1.4.3.2 多肽含量的测定

多肽含量参考付晓燕等[8]的方法进行测定,称取样品2~3 g,用15%三氯乙酸溶液溶解并定容至25 mL,混匀,静置5 min,过滤。取1 mL样液,加入福林酚试剂甲液5 mL,混匀,30 ℃下保温10 min;再加入福林酚试剂乙液0.5 mL,混匀,30 ℃下保温40 min,于500 nm处测定吸光值,通过牛血清蛋白标准曲线方程y=1.247x+0.083 3(x为浓度,mg/mL;y为吸光值,R2=0.995 7),计算多肽含量。

1.4.3.3 游离氨基酸含量的测定

游离氨基酸含量参考马浩然[9]的方法进行测定。取5 g鸡骨泥酶解基料发酵样品于25 mL容量瓶中,用10%的三氯乙酸溶液定容至刻度,超声振荡30 min,混匀后静置1 h,用双层滤纸过滤后以10 000 r/min离心10 min,取适量发酵液于氨基酸自动分析儀中检测。

1.4.4 感官评价

量取5 mL发酵液置于一次性口杯中,评定小组由10名食品专业的同学组成,对样品进行评分,感官评定标准见表2。

1.5 数据分析

所有数据平行测定3次,取平均值,采用Excel 2016对数据进行统计并计算标准差,采用Origin 2022对数据进行绘图。运用Design-Expert 8.0进行响应面分析和方差分析。

2 结果与分析

2.1 菌种特性分析

2.1.1 菌种生长曲线和产酸特性分析

菌种生长曲线和产酸特性见图1。

一般来说,菌种的高活性时期是在对数生长期末期到稳定期前期[10]。由图1可知,随着发酵的进行,两种菌种均在4 h后进入对数生长期,在4~8 h生长速率加快,20 h后进入生长稳定期。除了在刚进入对数生长期时,植物乳杆菌的生长速率比戊糖片球菌快,其余生长期内的速率均呈同步趋势,从同时期菌种产酸特性来看,菌种在4~8 h随着其生长趋势的增长,其产酸速率随之加快。两种菌均具有高产酸能力,随着生长环境pH降低,同时存在厌氧环境,更有利于菌种生长繁殖,到20 h时pH降低至3.8左右后,两种菌株的生长速率不再增加,原因可能是菌种在对数生长期生长代谢活跃,相关酶活性较强,加快了乳酸的生成速率,进入稳定期后营养物质被过度消耗以及积累了大量的代谢产物,从而抑制了菌种的生长代谢,使得产酸速率降低。彭健斌等[11]利用乳酸菌发酵羊肉,发现两种乳酸菌均在4 h后生长速率加快,植物乳杆菌和戊糖片球菌分别在18 h和16 h进入稳定期,与本研究结果类似。说明植物乳杆菌、戊糖片球菌均具有较大的产酸量,在发酵过程中处于优势地位,有助于改善发酵产品的风味,同时能够在发酵过程中抑制其他微生物的生长。由此可知,植物乳杆菌和戊糖片球菌的最佳收获期为:植物乳杆菌12~16 h,戊糖片球菌12~16 h。

2.1.2 菌种耐盐特性分析

菌种耐盐特性见图2。

由图2可知,两种菌株在食盐浓度为0%~6%时,OD600 nm值较稳定,说明菌株在此范围内生长不受食盐浓度的影响。当食盐浓度大于6%时,菌株的OD600 nm值迅速降低,说明该阶段菌株的生长受到食盐浓度的抑制。高浓度的盐使得微生物细胞的外界渗透压升高,细胞严重失水,生长代谢受到抑制。张超等[12]在对菌种耐盐特性的研究中也得到类似的结果。肉制品在发酵过程中食盐的适宜添加量为2.5%~3.0%[10],菌种在此食盐浓度范围内均具有较高的活性,因此这两种菌株均适用于发酵骨制品的生产。

2.1.3 活菌计数

菌种的活菌计数结果见表3。

在生产发酵肉制品时,发酵剂的最适接种量为106 CFU/mL[13]。由表3可知,菌种的计数结果均高于106 CFU/mL,因此这两种菌株的接种量均符合骨制品在发酵过程中的要求。

2.2 最佳工艺配方的筛选

2.2.1 菌种配比对发酵效果的影响

不同菌种配比对酶解鸡骨发酵液氨基酸态氮含量和感官评分的影响见图3。

由图3可知,菌种配比为1∶2组的氨基酸态氮含量(0.15 g/100 g)较其他两组高,菌种配比为1∶2和2∶1两组的感官评分较高。由于微生物在发酵过程中自身生长代谢,有助于分解骨中的蛋白质和脂肪,从而产生游离氨基酸和游离脂肪酸,同时也会产生多种风味物质,如乙酸、双乙酰和丙酸等,有益于发酵产品形成独特的风味[14]。片球菌属作为骨制品发酵过程中的优势菌株,发酵鸡骨风味的形成与其生长代谢有很大的关联[15]。综合来看,菌种配比为1∶2组的氨基酸态氮含量和感官评分均最高。因此,两种菌株的适宜配比为植物乳杆菌∶戊糖片球菌为1∶2。

2.2.2 发酵剂接种量对发酵效果的影响

不同發酵剂接种量对酶解鸡骨发酵液氨基酸态氮含量和感官评分的影响见图4。

由图4可知,酶解鸡骨发酵液的氨基酸态氮含量随着发酵剂接种量的增加先升高后降低,原因可能是当接种量超过一定量时,菌体会消耗更多的营养成分用于生长代谢,同时接种量过大反而会抑制乳酸菌的生长[16],导致氨基酸态氮含量下降,接种量过低又使得发酵产生的风味物质不足[17-18]。接种量为6%、8%组的感官评分较高。杨秀娟等[19]对发酵香肠进行工艺优化,发现当发酵温度控制在30 ℃左右时,有利于菌种的生长代谢,从而抑制腐败微生物的生长,并且当接种量为6%时,成品无明显酸味,风味良好,与本研究结果相一致。综合来看,当接种量为6%时,感官评分和氨基酸态氮含量均较高,因此,发酵剂的适宜接种量为6%。

2.2.3 发酵温度对发酵效果的影响

不同发酵温度对酶解鸡骨发酵液氨基酸态氮含量和感官评分的影响见图5。

由图5可知,氨基酸态氮含量和感官评分随着发酵温度的升高先上升后下降,氨基酸态氮含量在发酵温度为30,35,40 ℃时均较高,感官评分在发酵温度为35 ℃时最高,骨产品在发酵时温度过高,可能会导致发酵初期其他杂菌快速增长,温度过低,又不利于发酵剂菌株的生长代谢,从而抑制生物酶的分泌,影响发酵鸡骨的品质[20]。张芸等[21]基于戊糖片球菌发酵酶解鲫鱼基料进行工艺优化,发现发酵温度对发酵效果的影响高于发酵时间,与本研究结果相一致。因此,综合来看,确定最适发酵温度为35 ℃。

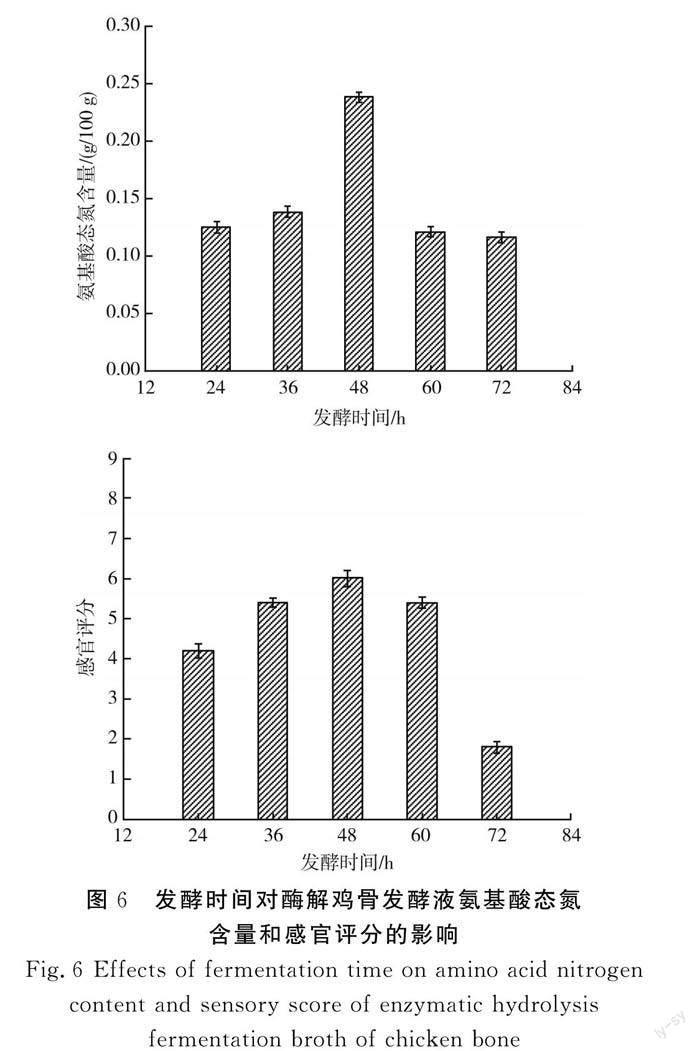

2.2.4 发酵时间对发酵效果的影响

不同发酵时间对酶解鸡骨发酵液氨基酸态氮含量和感官评分的影响见图6。

由图6可知,酶解鸡骨发酵液的氨基酸态氮含量随着发酵时间的延长先上升后下降,可能是因为发酵时间过短不足以使微生物大量繁殖,相关酶活性减弱,风味物质没有得以完全转化;发酵时间过长,菌体大量繁殖,营养物质被严重消耗,造成发酵产物又被充当为底物再次参与反应。左勇等[22]对猪骨酶解液进行工艺优化,发酵时间对发酵效果影响的变化趋势与本研究结果相一致。感官评分在发酵时间为36,48,60 h时较高。因此,确定最适发酵时间为48 h。

2.3 响应面工艺优化

2.3.1 响应面实验设计及结果

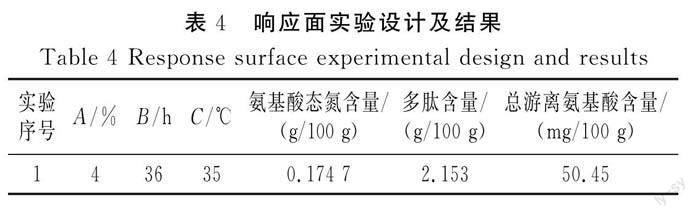

综合单因素实验结果,以氨基酸态氮含量、多肽含量、总游离氨基酸含量为响应值,选取3个影响最大的因素:发酵剂接种量(A)、发酵时间(B)和发酵温度(C)优化鸡骨泥酶解基料发酵工艺。采用Design-Expert 8.0软件设计三因素三水平的响应面实验,实验结果见表4。

2.3.2 氨基酸态氮含量的响应面分析

对氨基酸态氮含量与发酵剂接种量(A)、发酵时间(B)、发酵温度(C)3个因素进行多元回归拟合分析和方差分析,得到氨基酸态氮含量的二次多项回归模型:氨基酸态氮含量=0.22+0.015A+0.007 913B-0.030C-0.004 850AB-0.022AC-0.021BC-0.005 765A2 -0.013B2-0.061C2。

回归模型方差分析见表5。

由表5可知,各因素对氨基酸态氮含量影响的大小顺序为C(发酵温度)>A(发酵剂接种量)>B(发酵时间),R2=0.873 3,RAdj2=0.710 4,说明该回归模型能反映71.04%响应值的变化。氨基酸态氮含量的模型显著,失拟项不显著,模型拟合良好,可靠性高。

由图7可知发酵剂接种量(A)、发酵时间(B)、发酵温度(C)之间的交互作用对酶解鸡骨发酵液氨基酸态氮含量的影响。三维响应面坡度的陡峭或平缓程度与响应值对实验因素的改变是否敏感密切相关[23]。发酵剂接种量(A)与发酵温度(C)对氨基酸态氮含量的交互作用最显著,坡度相对最陡;發酵时间(B)与发酵温度(C)之间的交互作用较显著,坡度较陡;发酵剂接种量(A)与发酵时间(B)之间的交互作用最不显著,坡度最缓。

2.3.3 多肽含量的响应面分析

对多肽含量与发酵剂接种量(A)、发酵时间(B)、发酵温度(C)3个因素进行多元回归拟合分析和方差分析,得到多肽含量的二次多项回归模型:多肽含量=2.75+0.15A+0.017B-0.33C-0.072AB+0.087AC-0.15BC-0.29A2-0.072B2-0.60C2。

回归模型方差分析见表6。

通过回归模型的方差分析能够判断出该模型的可靠性,同时判断出发酵剂接种量(A)、发酵时间(B)、发酵温度(C)对多肽含量影响的大小。由表6可知,各因素对多肽含量影响的大小顺序为C(发酵温度)>A(发酵剂接种量)>B(发酵时间),多肽含量的模型极显著,失拟项不显著,模型拟合良好,可靠性高。R2=0.951 8,RAdj2=0.889 8,说明该回归模型能反映88.98%响应值的变化。

由图8可知发酵剂接种量(A)、发酵时间(B)、发酵温度(C)之间的交互作用对酶解鸡骨发酵液多肽含量的影响。发酵剂接种量(A)与发酵温度(C)对多肽含量的交互作用最显著,坡度最陡;发酵时间(B)与发酵温度(C)之间的交互作用较显著,坡度较陡;发酵剂接种量(A)与发酵时间(B)之间的交互作用最不显著,坡度最缓。

2.3.4 总游离氨基酸含量的响应面分析

对总游离氨基酸含量与发酵剂接种量(A)、发酵时间(B)、发酵温度(C)3个因素进行多元回归拟合分析和方差分析,得到总游离氨基酸含量的二次多项回归模型:总游离氨基酸含量=67.47+2.52A-0.25B-2.29C-0.98AB-1.92AC-0.81BC-7.18A2 -7.07B2-5.34C2。

回归模型方差分析见表7。

通过回归模型的方差分析,能够判断出该模型的可靠性,同时判断出发酵剂接种量(A)、发酵时间(B)、发酵温度(C)对总游离氨基酸含量影响的大小。由表7可知,各因素对总游离氨基酸含量影响的大小顺序为A(发酵剂接种量)>C(发酵温度)>B(发酵时间),总游离氨基酸含量的模型极显著,失拟项不显著,模型拟合良好,可靠性高。R2=0.984 5,RAdj2=0.964 5,说明该回归模型能反映96.45%响应值的变化。

由图9可知发酵剂接种量(A)、发酵时间(B)、发酵温度(C)之间的交互作用对酶解鸡骨发酵液总游离氨基酸含量的影响。发酵剂接种量(A)与发酵时间(B)对总游离氨基酸含量的交互作用最显著,坡度最陡;发酵时间(B)与发酵温度(C)之间的交互作用较显著,坡度较陡;发酵剂接种量(A)与发酵温度(C)之间的交互作用最不显著,坡度最缓。

2.3.5 最优发酵工艺条件的验证

通过Design-Expert 8.0软件分析结果得出:在发酵剂接种量为6.64%,发酵时间为49.14 h,发酵温度为33.55 ℃时,理论值氨基酸态氮含量为0.231 1 g/100 g,多肽含量为2.802 g/100 g,总游离氨基酸含量为67.84 mg/100 g。为了适于实际生产需要,将工艺参数调整为发酵剂接种量6%、发酵时间49 h、发酵温度33 ℃。在此工艺下进行验证实验,得到氨基酸态氮含量为0.222 1 g/100 g,多肽含量为2.784 g/100 g,总游离氨基酸含量为67.79 mg/100 g,预测值接近于实际值,说明利用该模型优化后的工艺参数可应用于实际生产中。

3 结论

经过单因素实验和响应面优化,得出发酵温度对发酵效果的影响最显著,其次是发酵剂接种量,最后是发酵时间,并且优化后最佳发酵温度为33 ℃,发酵剂接种量为6%,发酵时间为49 h。经过验证实验,得到氨基酸态氮含量为0.222 1 g/100 g,多肽含量为2.784 g/100 g,总游离氨基酸含量为67.79 mg/100 g。结果表明,酶解发酵技术可以提高鸡骨泥原料的利用率,可为利用鸡骨开发天然营养食品和食品添加剂提供新思路。

参考文献:

[1]郭佳俊.超声波预处理对牛骨酶解物美拉德反应的影响及肉味膏状香精制备[D].银川:宁夏大学,2022.

[2]YAO Y M, WANG M Y, LIU Y, et al.Insights into the improvement of the enzymatic hydrolysis of bovine bone protein using lipase pretreatment[J].Food Chemistry,2020,302:125199.

[3]DAO D, HIEN L T, THINH N P, et al. Recovery of amino acids and peptides from pig bone soup using thermal pre-treatment and enzymatic hydrolysis[J].Journal of Food Processing and Preservation,2022,46(7):16700.

[4]朱胜华,车振明.微生物在发酵肉制品中的应用[J].食品科技,2011,36(10):104-107,110.

[5]王帅楠,宗红,陆信曜,等.利用酶解-发酵联用技术提高猪骨泥的功能性[J].食品与发酵工业,2015,41(4):87-90.

[6]曾妮,赵利,袁美兰,等.草鱼肉混合发酵菌种筛选的研究[J].中国调味品,2016,41(3):32-36,40.

[7]中華人民共和国卫生部,国家标准化管理委员会.酱油卫生标准的分析方法:GB/T 5009.39-2003[S].北京:中国标准出版社,2003.

[8]付晓燕,邱文兴,周俊萍,等.混菌发酵鸡骨泥酶解基料的工艺优化[J].食品科技,2019,44(11):313-320.

[9]马浩然.发酵酶解联合热反应制备鸡肉基础香精及其反应特性的研究[D].银川:宁夏大学,2019.

[10]TEJEDOR-CALVO E, GARCA-BARREDA S, SNCHEZ S, et al. Effect of bacterial strains isolated from stored shiitake (Lentinula edodes) on mushroom biodeterioration and mycelial growth[J].Agronomy,2020,10(6):898.

[11]彭健斌,苏平,林雨,等.应用于羊肉脱膻的三种发酵剂筛选及发酵特性研究[J].中国酿造,2020,39(12):130-135.

[12]张超,刘双平,邹慧君,等.黄酒发酵过程中微生物筛选及菌株产香分析[J].食品工业科技,2018,39(14):94-102.

[13]李轻舟,王红育.发酵肉制品研究现状及展望[J].食品科学,2011,32(3):247-251.

[14]周才琼,代小容,杜木英.酸肉发酵过程中挥发性风味物质形成的研究[J].食品科学,2010,31(7):98-104.

[15]周才琼,李艳芳,杜木英.渝黔地区传统酸肉发酵过程中微生物区系研究[J].食品工业科技,2010,31(4):171-175.

[16]李颖,满永刚,林国峰,等.低胆固醇发酵鹅肉香肠工艺参数优化[J].农产品加工(学刊),2011(3):40-43,47.

[17]胡海宾,刘学文,刘柳.发酵肉新法制作工艺参数研究[J].食品科技,2007(12):108-111.

[18]MOON S H, CHANG H C. Rice bran fermentation using Lactiplantibacillus plantarum EM as a starter and the potential of the fermented rice bran as a functional food[J].Foods,2021,10(5):978.

[19]杨秀娟,王艳梅,马俪珍.以植物乳杆菌和戊糖片球菌为发酵剂的发酵香肠工艺研究[J].肉类研究,2007(8):22-26.

[20]樊明明.发酵工艺对猪肉脯食用品质影响研究[D].无锡:江南大学,2015.

[21]张芸,汪兰,章蔚,等.基于戊糖片球菌发酵酶解鲫鱼基料的工艺研究[J].中国调味品,2019,44(10):95-100.

[22]左勇,谢晖,鞠帅,等.猪骨酶解液乳酸菌发酵条件的研究[J].中国调味品,2012,37(2):55-58.

[23]卢上飞,谭显东,黄凡,等.响应面法优化三七渣固态发酵产红色素工艺[J].食品工业科技,2020,41(16):97-101,107.

收稿日期:2023-07-13

基金项目:国家星火计划项目(2015GA880005);宁夏回族自治区自然科学基金项目(2021AAC03013,2022AAC02021);宁夏回族自治区农业科技自主创新资金项目(NGSB-2021-6-05)

作者简介:马莹(1998-),女,硕士研究生,研究方向:食品营养与质量控制。

*通信作者:刘敦华(1964-),男,教授,博士,研究方向:食品质量安全控制技术与研究。