激光辅助车削工艺参数对单晶硅表面质量的影响

2023-12-23郭彦军杨晓京李茂忠

郭彦军 杨晓京 姚 同 康 杰 李茂忠

(1 昆明理工大学机电工程学院,昆明 650500)

(2 云南北方光学科技有限公司,昆明 650217)

文 摘 为了提高单晶硅激光辅助车削加工表面质量,通过开展激光辅助和常规车削加工试验,结合表面粗糙度、表面形貌及拉曼光谱检测,研究激光辅助车削技术对加工质量的影响。基于正交试验方法,研究单晶硅激光辅助车削工艺参数对表面粗糙度的影响;通过方差分析和极差分析评估各因素对表面粗糙度的影响。研究结果表明:与常规车削相比,激光辅助车削可有效提高加工表面质量,降低材料表面的残余应力。主轴转速、进给速度、切削深度和脉冲占空比对表面粗糙度的贡献率分别为17.51%、44.48%、6.69%和14.70%。确定最佳加工参数组合如下:主轴速度为4 000 r/min,进给速度为2 mm/min,切削深度为5 μm,脉冲占空比为30%,最终获得表面粗糙度Rq为2.4 nm的高质量表面。

0 引言

单晶硅因其优异的光学性能和机械性能而被广泛应用于红外光学系统,例如透镜、棱镜、窗口和滤光片等[1-3]。然而,由于其具有高硬度、脆性和低断裂韧性等特点,单晶硅是一种典型的难加工材料[4]。F.Z.FANG 等[5-6]指出在延性切削模式下,单点金刚石车削可用于将单晶硅加工成具有复杂形状的光学表面,但为获得理想的表面质量,需要适当的加工参数。只有当未变形切屑厚度低于约100~500 nm的临界延-脆转变(DBT)深度时,才能进行这种延性切削过程[7]。SHARIF 等[8]发现,金刚石刀具在加工单晶硅时会遭受严重磨损,从而导致已加工表面质量和加工效率的降低。

激光辅助车削通过外部热源在刀具前端对单晶硅材料局部进行加热并使材料软化,可实现具有高表面质量和低刀具磨损的切削工艺[9]。因此,激光辅助车削技术越来越多地被用于解决诸如单晶硅、硒化锌等难切削材料的加工问题。H.MOHAMMADI等[10]开发了一种激光辅助车削(μ-LAM)方法并成功应用于单晶硅加工,激光辐照引起的热软化可确保加工后的低表面粗糙度,同时延长了刀具寿命。X.CHEN等[11]开展了单晶硅的激光辅助锥度切削试验,当激光辐照功率为20 W 时,临界延-脆转变深度从150 nm(无激光条件)增加到395 nm,并且在加工表面的刀具-工件接触区域检测到高压相变。D.RAVINDRA 等[12-13]研究了激光辅助车削加工工艺参数对单晶硅残余应力和相纯度的影响,在适当条件下,单晶硅已加工表面显示出较低残余应力、较高的相对相纯度和相对结晶度。H.F.DAI 等[14]开展了单晶硅材料的激光辅助车削和普通车削的分子动力学模拟,研究结果表明激光辅助车削条件下的材料去除率、切削力和结晶度方面有所改善。H.MOHAMMADI 等[9-10]研究了激光和切削参数对单晶硅切削的影响,结果表明适当的激光和切削参数有利于减少刀具磨损并改善表面质量。

尽管研究者针对单晶硅激光辅助车削机理及工艺开展了一系列工作,但很少有研究对单晶硅激光辅助车削的最佳工艺参数进行系统分析,这对于激光辅助车削工艺的推广十分必要。因此,本文通过开展激光辅助和常规车削加工试验,结合表面粗糙度、表面形貌及拉曼光谱检测,研究两种车削技术对加工质量的影响。基于正交试验方法,研究单晶硅激光辅助车削工艺参数对表面粗糙度的影响。通过方差分析和极差分析评估各因素对表面粗糙度的影响,拟得到最佳加工参数组合。

1 实验

采用的单晶硅(100)通过直拉法制备,样品尺寸为Φ25.4 mm×3.5 mm,使用前通过化学机械抛光法处理,表面粗糙度均方根值(Rq)低于1 nm。在单点金刚石车床(Innolite Gmbh,IL300)上搭载ILPAC 激光系统,激光束波长为1 064 nm,光斑直径为0.15~0.3 mm。共选用两把金刚石刀具,刀具参数如表1所示。

使用轮廓仪(Taylor Hobson,PGI dimension XL)测量每次加工后的表面粗糙度Rq值,取多次测量的平均值作为Rq有效值。利用钨丝灯扫描电子显微镜(TESCAN,VEGA-3SBH)和共焦显微拉曼光谱仪(Renishaw inVia)对已加工表面进行检测。光谱仪激光功率为10 mW,波长为532 nm,能够测量到单晶硅表层厚度为350 nm 的相位及残余应力信息,测量分辨率为1.8 cm-1,结合光谱拟合方法即可得到拉曼峰信息。

单晶硅激光辅助车削加工特性受诸多因素影响,如切削参数和激光参数,主轴转速、进给速度和切削深度是主要切削参数,而脉冲占空比是影响激光功率的主要因素,因此,这4 个因素被列为控制因素。激光功率固定为10 W,通过调节脉冲占空比进行激光参数的控制,光斑直径和激光-刀尖引导距离分别固定为0.3和0.5 mm。

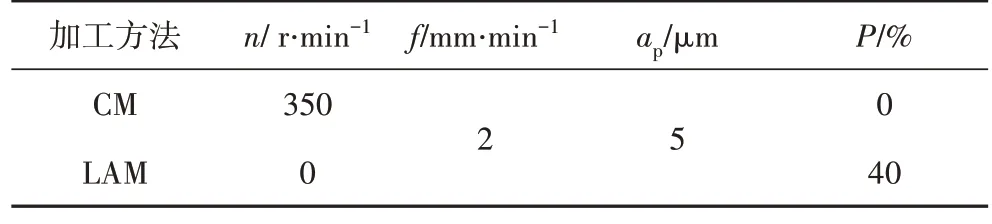

首先开展常规车削和激光辅助车削的对比实验,刀具为Tool I,实验参数如表2 所示,对加工表面粗糙度、表面微观形貌、相位进行检测,以阐明激光辅助车削技术在单晶硅表面质量提升方面的有效性。随后,基于正交试验方法开展单晶硅的激光辅助车削实验,采用了L1(644)标准正交表,刀具为Tool II,加工参数及水平设置如表3所示。

表2 常规车削和激光辅助车削对比实验的参数Tab.2 Test parameters for comparison of CT and LAT

表3 正交试验中的加工参数及水平Tab.3 Machining conditions and levels in orthogonal array

2 结果与分析

2.1 切削参数对表面粗糙度的影响

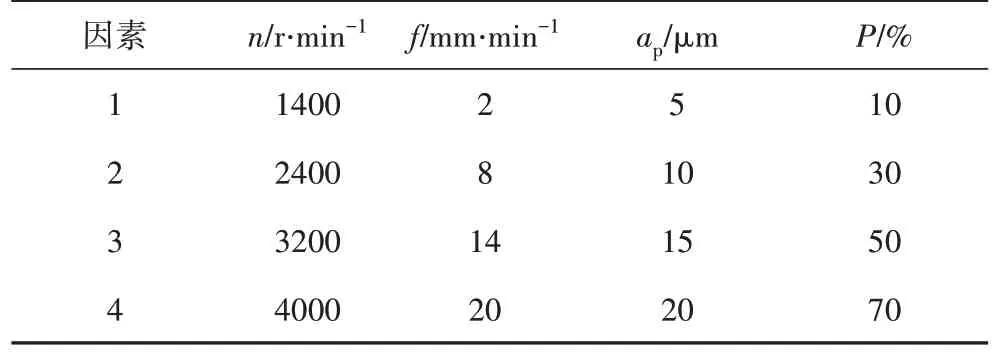

在表2 所示常规车削和激光辅助车削的对比实验中,常规车削后的表面粗糙度值为6.3 nm,而激光辅助车削表面粗糙度值为2.7 nm。与常规车削相比,激光辅助车削后粗糙度降低了57.1%。两种加工方式获得的单晶硅加工表面形貌特征有所差异,通过肉眼可观察到常规车削获得的表面存在明显的明暗相间现象。利用扫描电镜对较暗区域进行观测,发现该区域存在明显车刀纹和凹坑,材料去除机理表现为脆性断裂,如图1(a)所示。出现明暗相间现象的是由于单晶硅材料的各向异性,不同晶向的DBT 深度存在差异。通过选择最佳晶向进行飞切加工、采取保守加工参数均可使整个加工表面的材料去除机理为延性去除。然而,飞切加工无法完全适应单晶硅的光学加工,而选择更低的进给速度意味着加工效率的降低。利用激光辅助车削技术对单晶硅进行加工能有效抑制裂纹出现,实现延性切削材料去除。在扫描电镜下观察到已加工表面整体十分光滑,仅有轻微车刀纹,无麻点凹坑,如图1(b)所示,说明激光辅助车削可有效提高表面质量。

图1 单晶硅已加工表面的微观形貌Fig.1 Microscopy of machined surface of single crystal Si

2.2 拉曼光谱表征

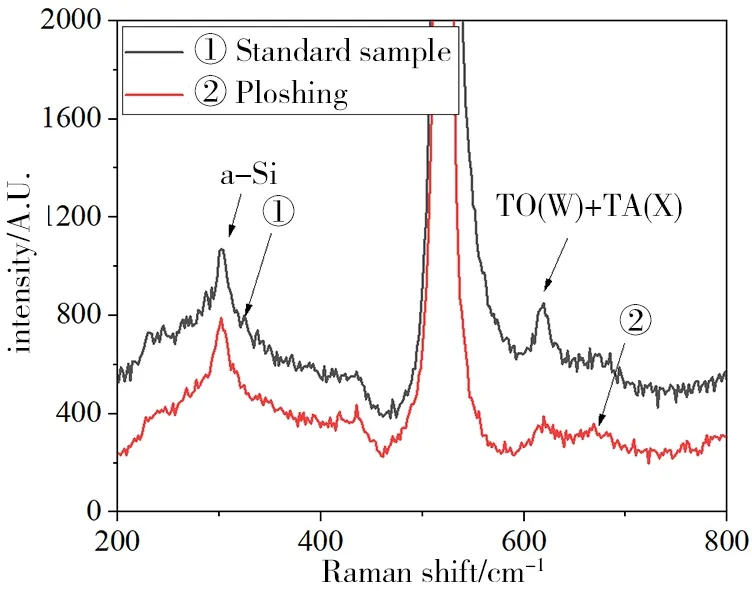

单晶硅样品的拉曼光谱如图2 所示,位于520.507 cm-1处的峰值为单晶硅拉曼峰,将其与标准样品的拉曼谱线进行对比可以发现二者的谱线基本一致,均在300 cm-1附近出现非晶峰,650 cm-1附近出现TO(W)和TA(X)单晶硅拉曼峰。因此,以520.507 cm-1作为单晶硅的特征峰位。

图2 实验和标准样品的拉曼光谱Fig.2 Raman spectra of experimental and standard samples

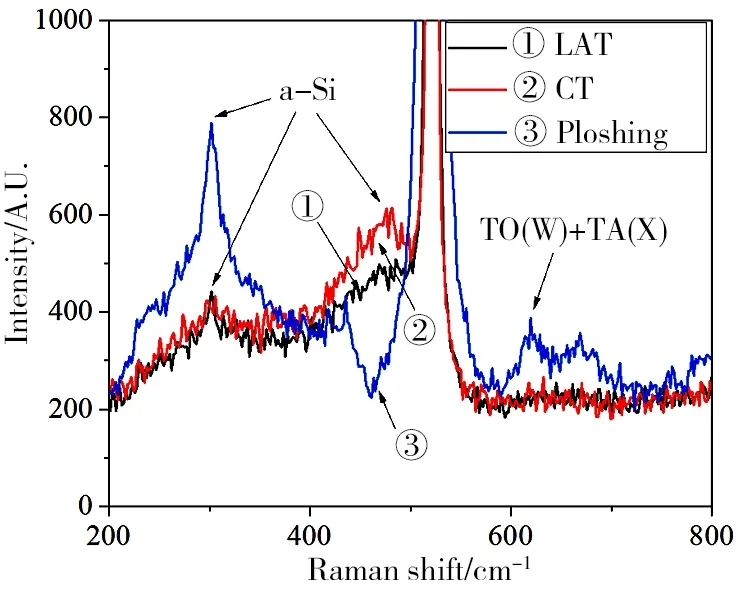

图3给出单晶硅加工前、常规车削以及激光辅助车削的拉曼光谱原始谱线。可以看出,加工后单晶硅表面的拉曼光谱630 和470 cm-1处微微隆起,这两处为非晶硅的拉曼宽峰,300 cm-1处的非晶硅拉曼宽峰的峰强相比加工前有明显降低,同时,在650 cm-1的TO(W)和TA(X)单晶硅拉曼峰也被淹没。激光辅助车削和常规车削的拉曼谱线基本一致,不同的是常规车削拉曼光谱在300 和470 cm-1均出现微隆起,为非晶硅的拉曼宽峰,而激光辅助车削后的拉曼光谱仅300 cm-1附近出现非晶硅拉曼宽峰,在470 cm-1处未发现非晶硅特征峰。

图3 单晶硅车削前后的拉曼光谱Fig.3 Raman spectra of single crystal Si before and after turning

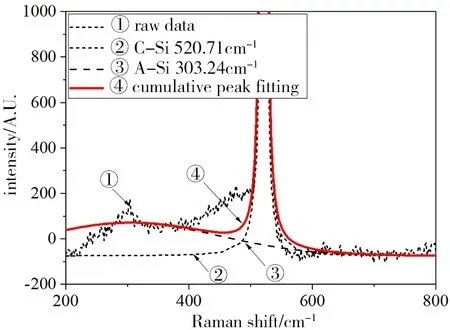

通过Lorentz 分布函数拟合单晶硅拉曼峰,Gaussian分布函数拟合非晶硅拉曼峰,可得到单晶峰与非晶峰的峰位、半高宽以及峰值强度等信息。利用加工前后单晶硅拉曼峰的拉曼频移可得到残余应力信息,当残余应力为压应力时,拉曼峰向高波数方向移动;反之,当残余应力为拉应力时,向低波数方向移动。单晶硅激光辅助车削后拉曼光谱拟合结果见图4,可知,激光辅助车削加工后单晶峰峰位在520.71 cm-1处,同理计算得到常规车削后单晶峰的峰位位于521.21 cm-1。因此,认为无论是激光辅助车削还是常规车削,对材料表面造成的残余应力均为压应力,且常规车削的残余应力要大于激光辅助车削。

图4 激光辅助车削后工件表面拉曼光谱Fig.4 Raman spectra of machined surface under LAM

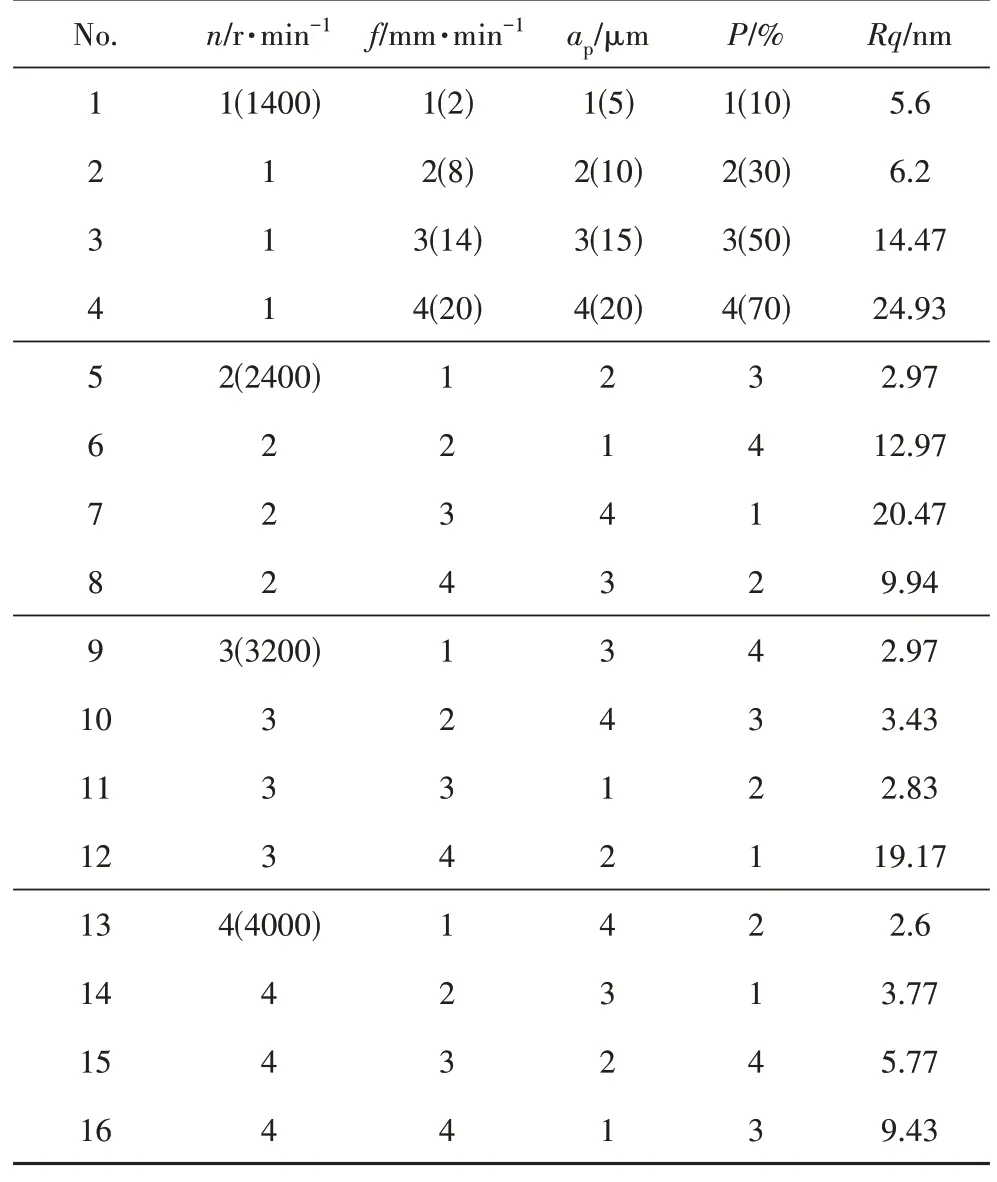

2.3 正交试验结果分析

2.3.1 方差分析

正交表及实验结果如表4所示,首先对实验数据进行方差分析,以贡献率作为指标研究加工参数对表面粗糙度影响的显著性,如表5 所示。可以观察到,主轴速度、进给速度、切削深度和脉冲占空比的贡献率分别为17.51%,44.48%,6.69%和14.70%。进给速度对表面粗糙度起主要影响作用,进给速度对单晶硅DBT 深度影响较大,较低的进给速度有利于抑制裂纹,同时使材料表面更加充分地被激光辐照。增强了切削区域的软化深度和程度。高强度的激光能量降低了刀具切削点之前材料硬度和强度,材料塑性增强。切削深度的贡献率最低,这可能是由于脉冲激光辐照使材料内部的温度沿深度方向降低而导致预热不足使材料无法被充分软化。

表4 正交表及实验结果Tab.4 Orthogonal table and experimental results

表5 表面粗糙度的方差分析Tab.5 Analysis of variance of surface roughness

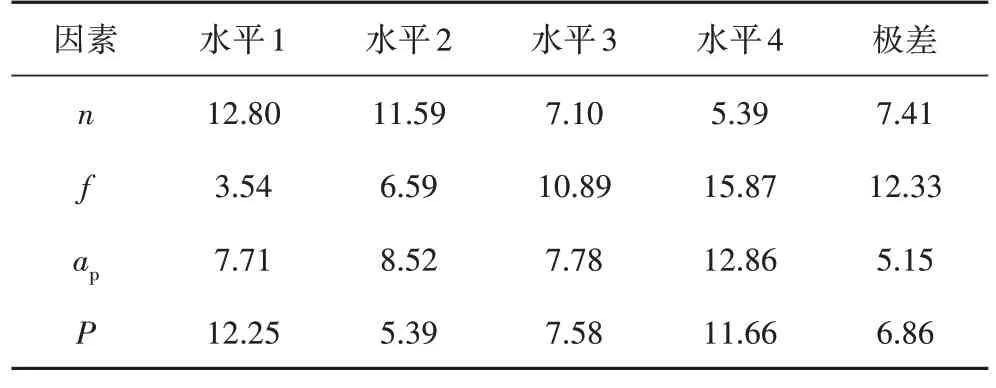

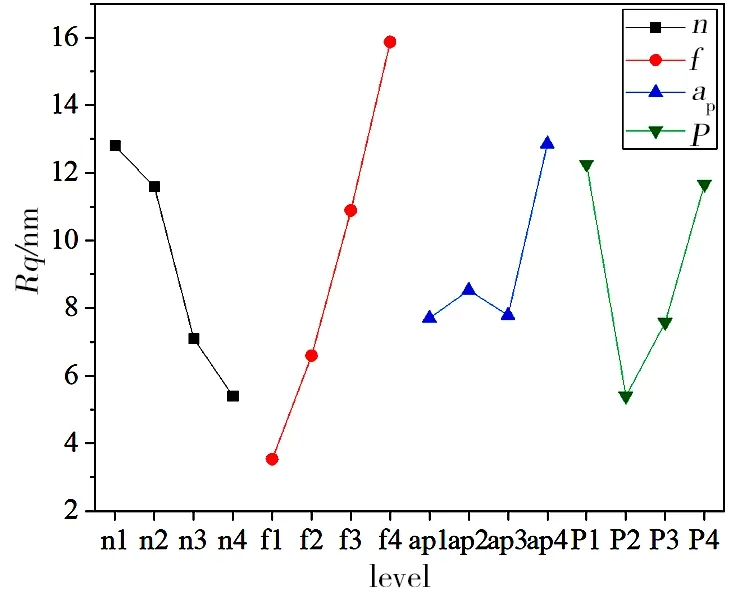

2.3.2 极差分析

根据表4的实验结果,计算出与每个因素不同水平相对应的平均表面粗糙度,如表6所示。各因素对加工后工件表面粗糙度影响的大小,按升序排列依次为切削深度ap、脉冲占空比P、主轴转速n、进给速度f。因此,具有最低表面粗糙度值的最优加工条件为:n=4 000 r/min,f=2 mm/min,ap=5 μm,P=30%。

表6 表面粗糙度的极差分析Tab.6 Range analysis of surface roughness

2.3.3 工艺参数对表面粗糙度的影响

工艺参数对表面粗糙度的影响如图5 所示。表面粗糙度值随主轴转速的增加而减小,当切削区的温度随着主轴速度增加而增加时,材料剪切强度将会降低,这有利于机械加工。表面粗糙度随着进给速度的增加而增加,在高进给速度下,切削系统的振动增强,并且刀尖和工件界面间的摩擦增大;由于激光能量密度的降低,材料不能充分软化。随着切削深度增加,表面粗糙度缓慢增加,进而导致切削力和切屑变形的增加;另一方面,切削区应力无法立即释放,加剧刀具磨损并导致较差的表面质量。当脉冲占空比低于30%,工件处于未充分软化状态,当脉冲占空比增大时粗糙度逐渐减小;在30%的脉冲占空比下,表面粗糙度最小,此时由于高温材料得到充分软化,对实现延性域去除非常有利;但当脉冲占空比进一步增大时,表面粗糙度不降反升,这是因为此时的激光辐照产生的高温会使材料发生相变,造成一定的热损伤,影响其加工表面质量。

图5 表面粗糙度的主效应图Fig.5 Main effect plots of surface roughness.

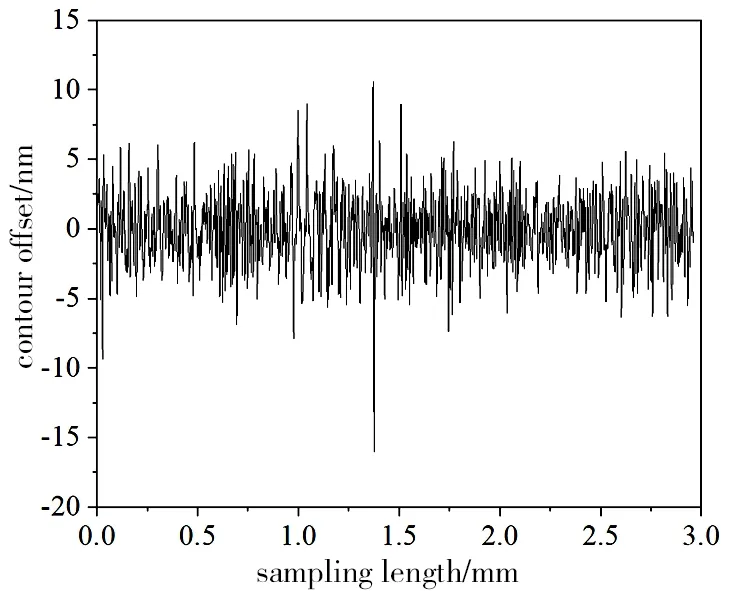

2.4 实验验证

为验证前文分析的准确性,开展了最佳加工参数组合的切削实验,并进行粗糙度和扫描电镜检测。加工后的单晶硅表面未发现明暗相间现象,整个表面为镜面,已加工表面相对光滑且无麻点、凹坑,材料去除机制为塑性变形。加工完成后的表面粗糙度Rq测量值可达到2.4 nm,其表面轮廓如图6所示。

图6 最佳加工参数下的表面轮廓Fig.6 Surface profile under optimal machining parameters

3 结论

(1)与常规车削相比,激光辅助车削加工可有效提高单晶硅加工表面质量,减小表面粗糙度值,降低材料表面残余应力。

(2)影响表面粗糙度的主要因素是进给速度,其次是主轴速度,切削深度和脉冲占空比对表面粗糙度的影响较小。主轴转速、进给速度、切削深度和脉冲占空比对表面粗糙度的贡献率分别为17.51%、44.48%、6.69%和14.70%。

(3)确定了单晶硅激光辅助车削的最优加工参数组合如下:主轴速度为4 000 r/min,进给速度为2 mm/min,切削深度为5 μm,脉冲占空比为30%,最终获得表面粗糙度Rq为2.4 nm的高质量表面。