RTM成型用聚酰亚胺树脂及其复合材料研究进展

2023-12-23吴嘉宁赵光辉潘玲英左小彪

吴嘉宁 赵光辉 陈 薇 潘玲英 左小彪

(1 航天材料及工艺研究所,北京 100076)

(2 火箭军装备部驻北京地区第一军事代表室,北京 100076)

0 引言泄漏

随着先进武器系统的快速发展,航天航空高速飞行器在高马赫数飞行过程中,由于强烈的气动热和严酷的外力环境,需要仪器舱、舱段等重要部段在高温下保持良好的整体结构性能。传统的环氧复合材料、双马复合材料已无法满足使用要求,因此,迫切需要在高温下具有优异综合性能的聚酰亚胺树脂及其复合材料[1-3]。然而,聚酰亚胺复合材料多采用预浸料铺层模压和热压罐高压成型的成型工艺,模压成型工艺存在完全充模难度大的技术难题,不适于薄壁、深孔及结构形状复杂的产品成型;热压罐成型工艺存在真空袋系统易泄露且升/降温速率慢的问题,容易导致制品疏松或分层;同时,两者均存在成型过程繁琐、生产周期长、能源消耗大的缺点,无法满足航天航空新型号产品“高密度”研制及快速批量化生产的应用需求。

近年来,迅速发展的液体成型技术可以达到结构整体化减重和降低复合材料制造成本的目的,成为了继预浸料/热压罐工艺之后又一可工程化应用于树脂基复合材料构件制造的成型工艺技术[4-5]。其中,树脂传递模塑成型(RTM)技术由于低成本、高效率、工艺可设计性强、产品尺寸精度高、产品质量易把控等优点被广泛研究与发展,环氧、双马等多种中温树脂基复合材料也已经成功应用于RTM 工艺成型螺旋桨桨叶、垂尾整体盒段等典型航空复合材料结构件。然而,不同于热压罐成型工艺,RTM 工艺是通过低黏度树脂在闭合模具中的流动来完成对纤维预制体的浸渍,如果树脂流动性不好、树脂与纤维匹配性较差或模具设计不够合理,易导致构件成型过程中出现气泡难以排尽、纤维浸润性差、树脂流动出现死角等问题,致使构件孔隙率增加、出现干斑等表面瑕疵,这些缺陷均会降低构件的整体性能。因此,应用于RTM 工艺的树脂需满足以下两个条件:(1)工作温度下具有较低的熔体黏度(一般为0.5~1.5 Pa·s)及足够长的工作时间(>2 h);(2)对增强材料具有良好的浸润性、匹配性,能顺利、均匀地通过模腔、浸透纤维,并快速充满整个模具型腔。但低黏度类型的树脂,相较于预浸料树脂,通常意味着最终成型零件的韧性较低及树脂含量较高(结构质量较高),限制了其在结构减重和高韧性需求领域的应用。

对于聚酰亚胺树脂,经过国内外科研人员的多年研究,形成了耐温等级从低到高的多层级树脂及其复合材料体系,其中不乏满足RTM 成型工艺的树脂体系;对于RTM 技术成型复合材料韧性不足的问题,研究人员也提出了一些改进方法。本文主要介绍了适用于RTM 成型技术的聚酰亚胺树脂及其复合材料的国内外研究进展。

1 国外研究情况

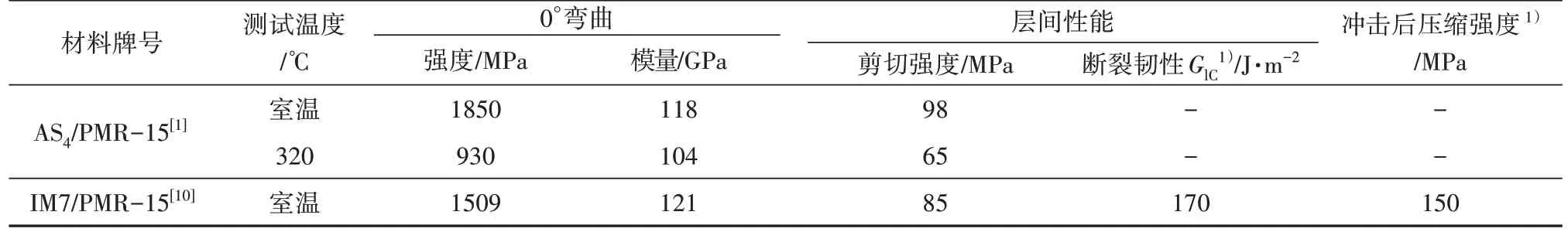

1972 年,美国NASA Lewis 中心开发出降冰片烯酸酐(NA)封端的单体原位聚合型(PMR)聚酰亚胺树脂,该类树脂以PMR-15为代表,可在320℃下长期使用,并且以其为树脂基体的碳纤维增强复合材料具有优异的室温及高温力学性能(表1),由此开始了聚酰亚胺基复合材料在航空航天领域的实际应用[6-9]。但是,该类型树脂亚胺化反应后熔体黏度较大,仅适用于预浸料铺层模压和热压罐成型工艺,不适用于高尺寸精度构件的净尺寸成型;同时,由于封端剂NA 在交联固化后形成的脂肪结构热稳定性较差且交联密度高,致使树脂的耐热性和韧性相对差,难以满足航空航天领域对更高耐温等级树脂的应用需求。因此,本文重点介绍热稳定性更强的苯乙炔基封端聚酰亚胺树脂及其复合材料的研究情况。

表1 碳纤维增强PMR-15聚酰亚胺复合材料的力学性能Tab.1 Mechanical properties of polyimide matrix composite

1.1 PETI系列聚酰亚胺树脂及其复合材料

20 世纪90 年代,NASA langley 研究中心成功开发了系列苯乙炔基苯酐(PEPA)封端的聚酰亚胺树脂(命名为PETI 系列)[11-13],这类树脂避免了致癌性原料单体及溶剂残留,交联温度为350~370℃,比NA封端聚酰亚胺树脂的交联温度高了100℃左右,即将固化反应温度向高温一侧扩展,使PEPA 封端树脂的加工窗口大大拓宽。此外,PEPA 封端的聚酰亚胺树脂还具有交联反应无挥发性物质析出、固化后具有较高的玻璃化转变温度(Tg)、高强度、中等模量、良好的耐水性和耐溶剂性等优点。

PETI 系列树脂中具有代表性的树脂是PETI-5[图1(a)],以3,4’-二氨基二苯醚(3,4’-ODA)、1,3-双(3-氨基苯氧基)苯(1,3,3-APB)、3,3’,4,4’-联苯四羧基二酐(s-BPDA)和端封剂4-苯乙炔基苯酐(4-PEPA)为原料,预聚物分子量控制在5 000 g/mol,具有良好的加工性能和优良的机械性能,但由于其固有的高熔体黏度,无法在RTM成型技术中使用[13]。研究团队通过调整PETI-5 的单体配比和降低预聚物分子,设计出低黏度树脂PETI-RTM,并通过RTM技术制造出高质量的长度为2.4 m 的F 型曲线框架[14]。该树脂流动性明显改善,在280℃下2 h 后的最低黏度为0.6 Pa·s,但耐热性有所降低,固化后Tg为256℃。

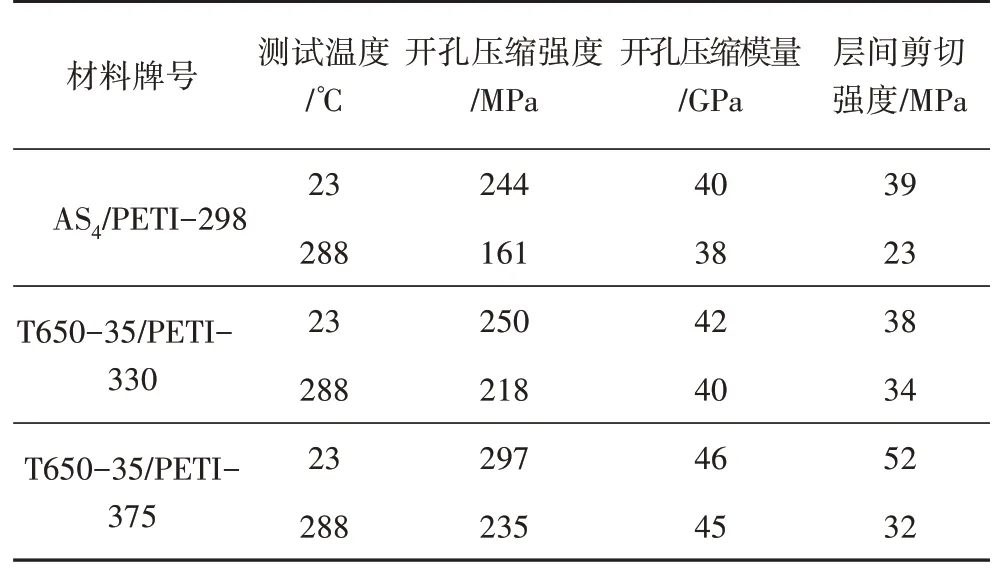

图1 PETI系列聚酰亚胺树脂使用的单体Fig.1 Monomers used in PETI series polyimide resins

在维持树脂低熔体黏度的基础上,为了进一步提高树脂的使用温度,HERGENROTHER 等人将PETI-5 中的1,3,3-APB 替换为1,3-双(4-氨基苯氧基)苯(1,3,4-APB),开发了PETI-298[图1(b)],该树脂与PETI-RTM 的熔体黏度相似,在280℃下2 h内保持在0.1~1 Pa·s,固化后树脂的Tg值提高至298~300℃[11,13,15-16]。随后,Langley 研究中心的CONNELL 等人[11,15]采用非对称的2,3,3’,4’-联苯四羧酸二酐(a-BPDA)替代了PETI-298 配方中的s-BPDA,同时用刚性更大的m-PDA 代替3,4’-ODA 合成了PETI-330[图1(c)]。相较于PETI-298,PETI-330 具有更低的熔体黏度和更高的Tg,在280℃下2 h内熔体黏度保持在0.06~0.9 Pa·s,固化后Tg提高至330℃。在PETI-330 配方的基础上,引入含氟单体2,2-双(三氟甲基)联苯胺(TFDB)替代m-PDA 制备了PETI-375[图1(d)],含氟基团的引入提高了树脂的熔体流动性及使用温度,在280℃下2 h 内熔体黏度保持在0.1~0.4 Pa·s,固化后树脂Tg高达375℃,通过RTM 技术成型的层合板缺陷率仅为0.75%[12]。以PETI-298、PETI-330 和PETI-375 为树脂基体,通过RTM 工艺成型的碳纤维织物增强复合材料力学性能优异(表2),使用温度为260~315℃,已经在发动机结构、导弹结构、空间往返式飞行器上验证与应用。

表2 碳纤维增强PETI系列聚酰亚胺复合材料的力学性能[12,15]Tab.2 Mechanical properties of PETI series polyimide resins based composites[12,15]

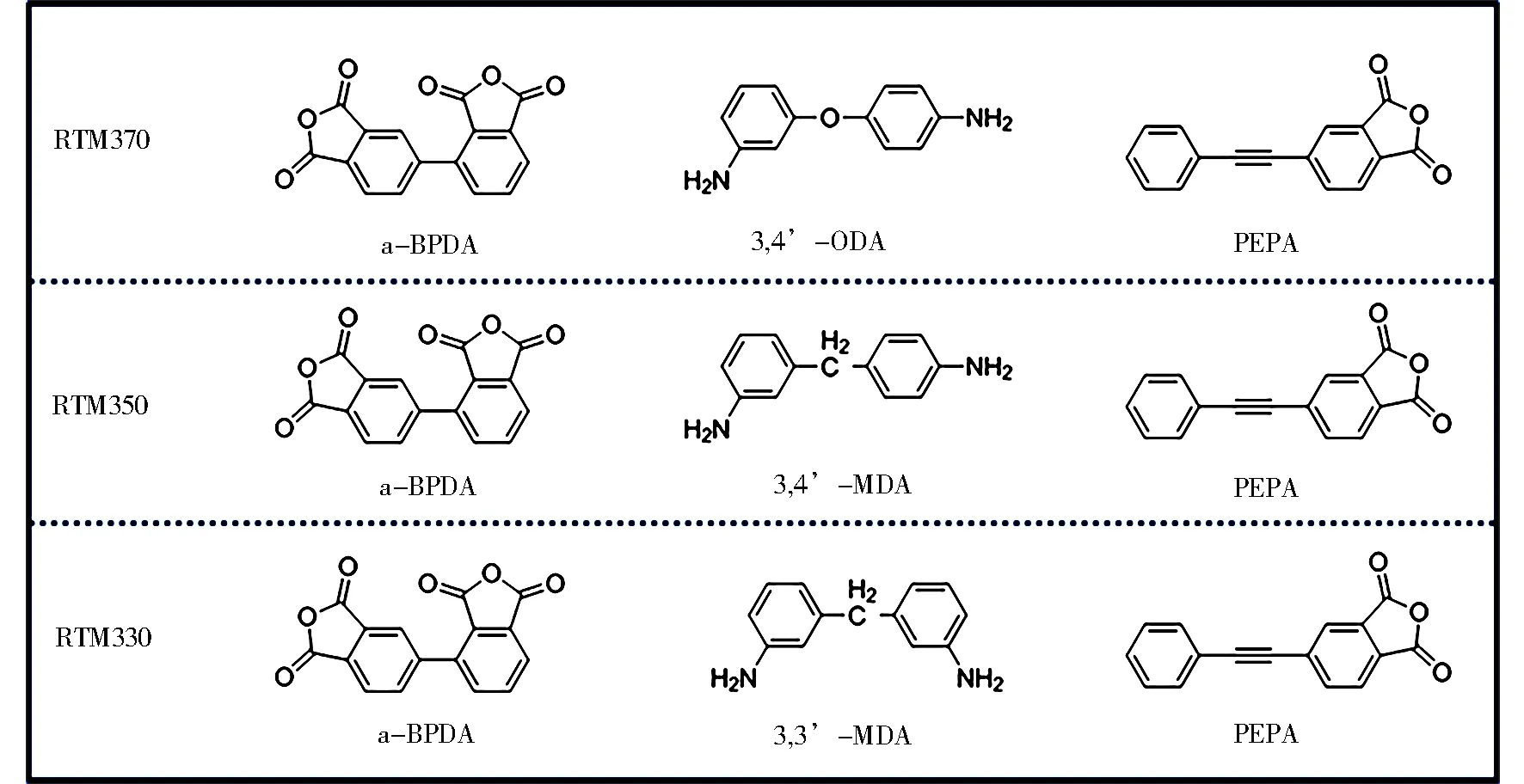

1.2 RTM系列聚酰亚胺树脂及其复合材料

21 世纪初,NASA Glenn 研究中心公开了一系列基于a-BPDA、多种二胺及4-PEPA 封端的低黏度聚酰亚胺树脂(图2),该系列树脂在260~280℃下可以保持60 min的低黏度状态(1~3 Pa·s),固化后Tg分别为370、350 和330℃,并根据Tg值分别命名为RTM370、RTM350和RTM330[17-20]。

图2 RTM系列聚酰亚胺树脂使用的单体Fig.2 Monomers used inRTM series polyimide resins

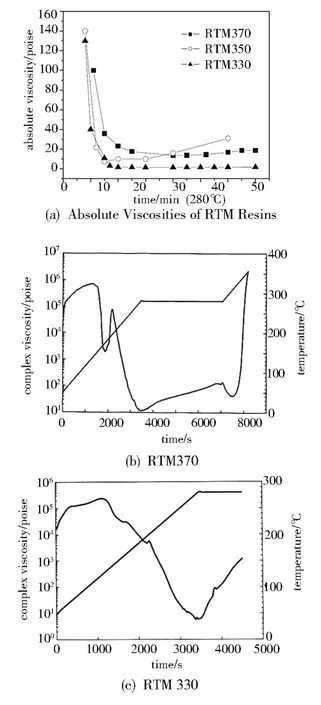

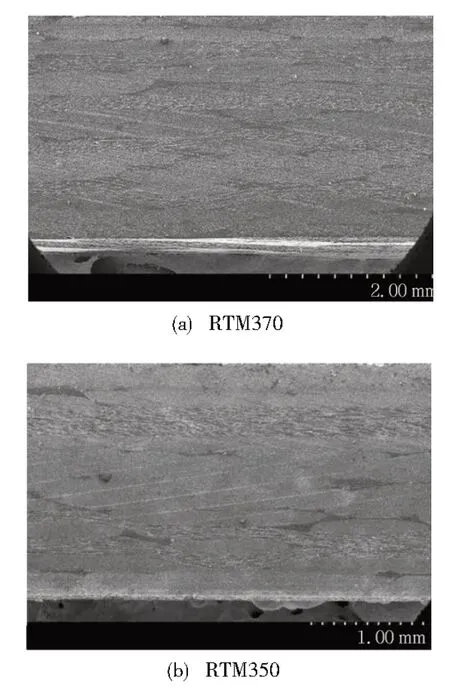

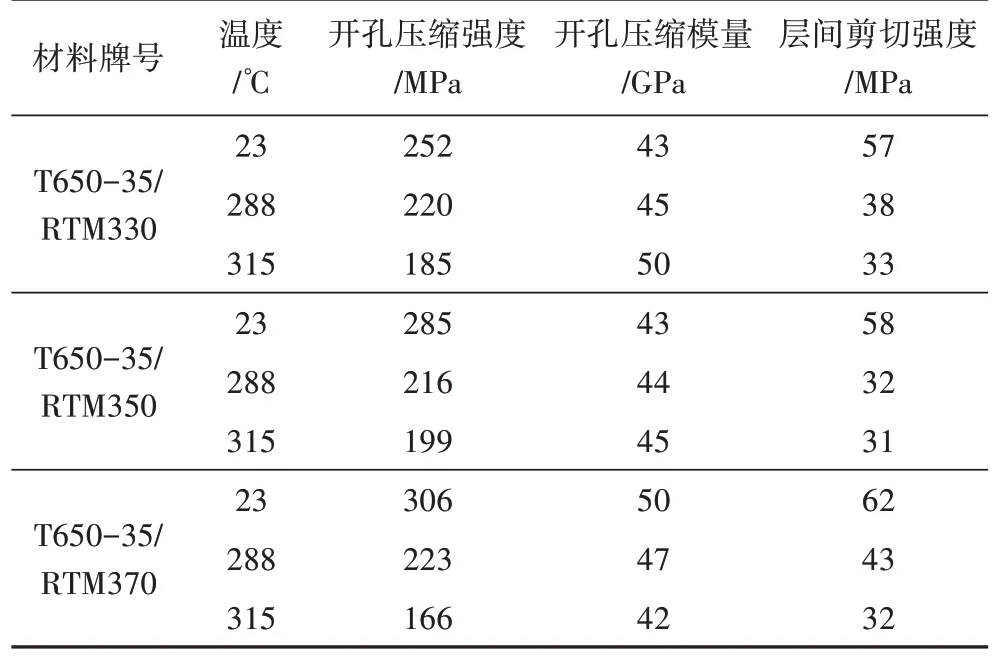

基于RTM 树脂的T650-35 碳纤维织物增强复合材料,具有较好的室温及高温力学性能(表3),在288℃热处理1 000 h 后性能保持率达到55%以上。相较于RTM350 和RTM330 由于分子链中的亚甲基易促进分子链进一步交联导致熔体黏度增长,RTM370具有较低的熔体黏度和较宽的加工窗口,在加工过程中具有良好的流动性(图3)。因此T650-35/RTM370 复合材料具有非常均匀的树脂分布和较少的孔隙(图4),表现出了良好的力学性能。

图3 复合材料的流变曲线[17]Fig.3 Rheological measurement of composites[17]

图4 复合材料的扫描电子显微图[17]Fig.4 Scanning electron micrographs of composites[17]

表3 RTM系列聚酰亚胺树脂及其碳纤维增强复合材料力学性能[17]Tab.3 Mechanical properties of RTM series polyimide resins based composites[17]

1.3 其他RTM聚酰亚胺树脂及其复合材料

除了NASA的研究中心,一些大学及公司也致力于开发RTM 用聚酰亚胺树脂。美国Renegade Materials 公司已经进行了RTM 树脂MVK-10 的商业化生产,其在260℃下2 h 内熔融黏度保持在0.5~0.8 Pa·s,固化后树脂Tg为308℃。

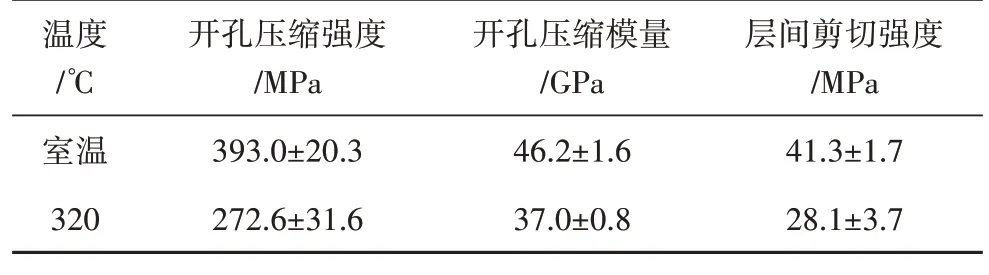

近期,瑞典吕勒奥理工大学与Nexam Chemical AB 公司合作开发了一种基于4,4’-(六氟异丙烯)二酞酸酐(6-FDA)、乙基双邻苯二甲酸酐(EBPA)及封端剂4-PEPA 的新型热固性聚酰亚胺树脂,命名为NEXIMID MHT-R[21]。该树脂在250~320℃时熔体黏度可维持在0.6 Pa·s 以下且在290℃下保持2.5 h 后无凝胶,经过370℃固化后Tg可达370℃,经过>400℃的后固化处理,Tg最高可达466℃。以该树脂为基体的T650 碳纤维增强复合材料(T650/MHT-R)[22],其室温和320℃下的力学性能如表4所示,相较于T650/RTM 系列复合材料,T650/MHT-R 的开孔压缩强度提升明显,高达(393.0±20.3)MPa,且在320℃下的保持率可达69.4%。

表4 T650/MHT-R复合材料的力学性能[22]Tab.4 Mechanical properties of T650/MHT-R composite[22]

Dow-UT 公司研发的RTM 型碳纤维增强聚酰亚胺复合材料,已应用于F119发动机外涵机匣的制造,通道表面光滑且满足尺寸要求,工作温度316℃。外环、内毂、叶型支板模塑成一整,减少了零件总数和装配工序,质量减轻15%~20%,成本降低30%~35%。

2 国内研究情况

从2000年以来,中国科学院化学研究所、中国科学院长春应用化学研究所、航空工业复合材料技术中心、航天材料及工艺研究所等单位相继开展了RTM 聚酰亚胺树脂及其复合材料的研究,针对美国NASA 的PETI系列和RTM 系列聚酰亚胺树脂的合成技术路线进行了跟踪仿制,并对其复合材料的RTM成型工艺、性能评价等方面进行了相关研究,部分技术成熟的复合材料体系已应用于型号产品的研制,如某飞机发动机舱尾区结构、某导弹舵面、某导弹天线罩连接环等。值得说明的是,国内RTM 用聚酰亚胺树脂还未形成系列化商品牌号,因此,本文根据树脂的耐温等级对国内RTM 聚酰亚胺树脂的研究情况进行分类介绍。

2.1 耐320 °C级聚酰亚胺树脂及其复合材料

中国科学院化学研究所杨士勇团队长期致力于研发适用于RTM工艺的聚酰亚胺树脂[23]。早期研制的KHRTM-350 树脂(图5)最低熔融黏度可低至0.2 Pa·s,在280℃注射温度下操作窗口期在2 h 以上,Tg可达350℃[24]。以KHRTM-350 聚酰亚胺树脂为基体,T300 碳纤维为增强体,经RTM 工艺成型的复合材料单向板在350℃高温下表现出优异的力学性能(弯曲强度>1 GPa,弯曲模量>100 GPa,层间剪切强度>35 MPa),并成功实现了聚酰亚胺复合材料结构件的高质量近净尺寸整体成型。

图5 KHRTM聚酰亚胺树脂使用的单体Fig.5 Monomers used in KHRTM polyimide resins

中国科学院长春应用化学研究所研制的RTM 树脂体系[25-26]最低熔融黏度仅为0.08 Pa·s,注射温度280℃下操作窗口期在2 h以上,Tg可达350℃,与航天特种材料及工艺技术研究所联合研制的聚酰亚胺复合材料天线罩,已通过高温模拟环境试验。

北京航空材料研究院与中国科学院长春应用化学研究所合作研制的9731聚酰亚胺树脂,270~280℃下保持黏度低于1 Pa·s 的时间约为4 h,经高温固化后Tg为385℃[27]。以该树脂为基体的碳纤维G827 增强复合材料,其室温层间剪切强度为97.9 MPa,288℃层间剪切强度为56.5 MPa。

航空工业复合材料技术中心包建文等研制的HT-350RTM 树脂[28-29]最低熔融黏度仅为0.39 Pa·s,280℃下保持低于1 Pa·s的时间大于2 h,经高温固化后Tg为392℃,采用RTM 工艺成型的复合材料层合板孔隙率仅为0.34%。该牌号树脂已应用于复合材料连接环、复合材料舵面的成型与静强度试验验证[30-31]。此外,复材中心开发的AC729RTM 聚酰亚胺树脂Tg可达409℃,在270℃下保持黏度低于1 Pa·s的时间大于8 h,可满足复杂制件的注射工期要求。以该树脂为基体,ZT7H3198P 碳纤维织物为增强体的复合材料发动机尾舱结构已成功研制,并在静强度试验验证中,发动机舱尾区结构除局部小范围脱粘外未出现明显损伤及破坏,符合室温静强度要求[32]。

国内各高校也针对RTM 聚酰亚胺树脂开展了大量研究。杨等人以瑞典科学家研发的NEXIMID MHT-R 为基础,通过单体改性,合成了与其相似的一系列聚酰亚胺低聚物,树脂在280℃时,黏度<1 Pa·s,固化后Tg最高可达320℃[33]。浙江大学和中国科学院宁波工程技术研究所以1,4-双(3,4-二羧基苯氧基)苯二酐、p-ODA 和封端剂4-PEPA 为原料,制备了低分子量聚酰亚胺[18]。当低聚物分子量为750 g/mol 时,其熔体黏度在210℃达到最低,并在200~280℃保持黏度小于1 Pa·s的时长超过2 h,固化后树脂的Tg高达355℃[34]。

2.2 耐370 °C级聚酰亚胺树脂及其复合材料

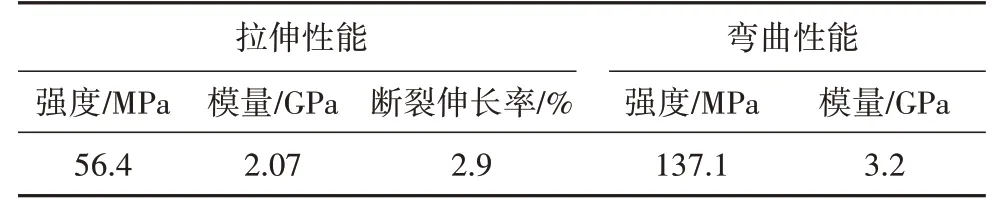

在PETI 系列树脂的基础上,杨士勇团队的HONG 等人采用4,4’-六氟异丙基邻苯二甲酸酐(6FDA)、3,4’-ODA、m-PDA 和2,2’-双(三氟甲基)-4,4’-二氨基联苯(TFBD)制得的PETI-3 树脂[35],在280℃下2 h内熔体黏度保持在0.46~1.72 Pa·s,固化后,树脂Tg为391℃且具有较好的力学性能(如表5);并通过合成含有间苯结构的新型反应型稀释剂,并将其与4-PEPA 封端的酰亚胺低聚物进行物理混合,得到FPI-R-1 树脂[36],该树脂在270℃下保持黏度低于1 Pa·s 的时间为2 h,经380℃后固化处理,其Tg可达420~426℃。

表5 PETI-3聚酰亚胺树脂的力学性能[35]Tab.5 Mechanical properties of PETI-3 polyimide resin[35]

2.3 耐420 °C级聚酰亚胺树脂及其复合材料

长春理工大学的CUI 等人利用聚异酰亚胺的良好溶解性、低熔融温度及在高温处理条件下可以转化为相应的聚酰亚胺且没有低分子挥发物放出的特性,以4-PEPA、α-BPDA、3,4’-ODA、4,4’-二氨基二苯酸(4,4’-ODA)为原料合成的苯乙炔基封端的聚异酰亚胺树脂,Tg最高可以达到430℃,以DMAc 为溶剂的树脂溶液的黏度<1 Pa·s,可以保持2 h[37]。

中国科学院化学研究所的CHEN 等人以4,4’-(9-芴基)二苯胺(BAFL)为二胺、4,4’-氧基二苯酐(ODPA)为二酐、4-PEPA 为封端剂制备低黏度树脂OBP-PI-1,310℃下最低黏度为0.2 Pa·s,具有较宽的加工窗口,适用于RTM 技术,固化后树脂Tg高达514℃;但是该树脂力学性能较差,弯曲强度仅有13.4 MPa,弯曲模量1.8 GPa[38]。

近期,中国科学院化学研究所在耐高温RTM 聚酰亚胺树脂体系分子设计方面取得突破,在聚酰亚胺树脂主链结构中引入硅氧烷结构,利用硅氧烷的柔顺性及高温氧化交联特性,使得树脂在满足液体成型熔体流动性要求的同时实现固化物耐热性能的提升。预聚物在260℃下恒温2 h 的熔体黏度变化为0.69-1.3 Pa·s,450℃后处理后Tg可高于550℃。该体系虽然在维持良好熔体流动性的同时兼具高耐热的特性,但是最佳工艺窗口期较短(约2 h),一定程度上增加了液体成型操作难度。为改善该问题,中国科学院化学研究所对分子结构进行了进一步的优化设计,采用含氟单体替代了含硅氧烷单体,将低黏度窗口期从2 h 延长至4 h 以上,树脂在260℃恒温4 h 后黏度变化范围为0.35~0.89 Pa·s,基本可满足RTM灌注工艺要求。

3 结语

综上所述,针对新一代高超声速、可重复使用飞行器对耐高温、轻量化和低成本的需求,基于RTM 工艺的聚酰亚胺树脂及其复合材料是未来发展的重点。国内外适用于RTM 工艺的聚酰亚胺树脂及其复合材料发展历程相似,均是在不断提高复合材料的耐温等级的同时,降低树脂的充模黏度,拓宽树脂的灌注工艺窗口期。经过几十年的发展,国内外均已发展出涵盖280~400℃使用温度范围的RTM 聚酰亚胺树脂基复合材料,国外工程化应用技术相对成熟,已将RTM 聚酰亚胺复合材料应用于航空发动机、导弹、空间往返式飞行器等结构;而国内由于聚酰亚胺树脂的工艺操作性较差,多数还处在材料级别的研发,只有少量牌号实现了结构件的研制与验证,批量化应用则鲜有报道。此外,韧性较差是RTM 成型聚酰亚胺复合材料的突出问题,无法满足超声速、高超声速导弹等构件的高抗冲要求。

我国RTM 用聚酰亚胺树脂及其复合材料的未来发展应关注:(1)低黏高韧热固性聚酰亚胺树脂的合成;(2)耐高温聚酰亚胺复合材料的增韧技术;(3)耐高温聚酰亚胺复合材料的高质量成型工艺研究。