某锂辉石矿选矿厂工艺研究及设计实践

2023-12-23王闻单赵红星蒲雪丽胡航嘉

王闻单,赵红星,蒲雪丽,胡航嘉,文 娅

(1.昆明有色冶金设计研究院股份公司,云南 昆明 650051;2.中国恩菲工程技术有限公司,北京 100038)

0 引言

四川某锂辉石矿床主要有用矿物以锂辉石为主,其次有极少量的磷锂铝石、锂云母,还有微量的铌铁矿、铌钽铁矿、钽铌铁矿、钽铁矿可供综合利用。为综合利用该锂辉石矿资源,需新建一座规模为2 000 t/d的锂辉石选矿厂。设计流程采用“浮选+磁选+重选”的联合工艺,对矿石中的锂辉石、钽铌矿石进行综合回收利用。该锂辉石矿选矿厂现已建成投产,投产后生产稳定,选别指标达到设计指标,实际生产指标为原矿Li2O品位1.20%,锂精矿Li2O品位5.48%,Li2O回收率75.44%。

1 矿石性质

1)原矿矿石类型。矿石类型为花岗伟晶岩型锂辉石矿石,以原生矿石为主。

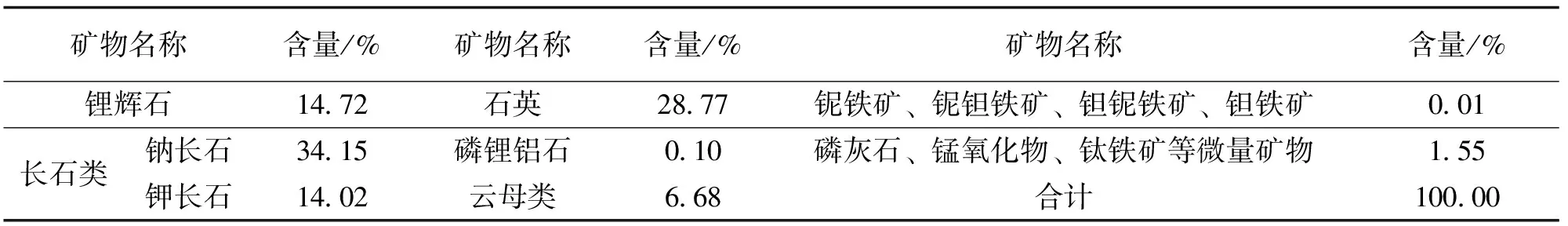

2)矿石矿物组成及含量。矿石中主要矿物种类及含量见表1。

表1 矿石中矿物种类

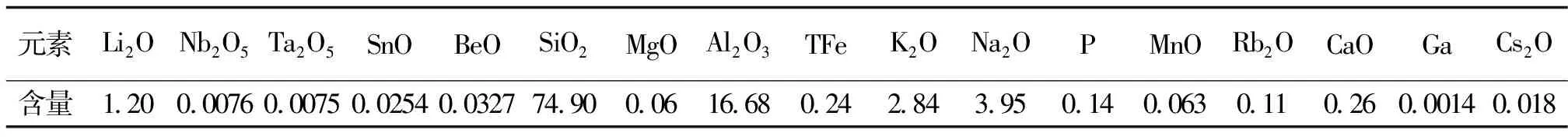

3)矿石化学成分。原矿化学多元素分析结果见表2。

表2 矿石中矿物种类 %

4)矿石中Li2O的赋存状态。矿石中Li2O主要分布在锂辉石中,锂的元素配分表见表3。

表3 锂的元素配分表 %

2 选矿试验

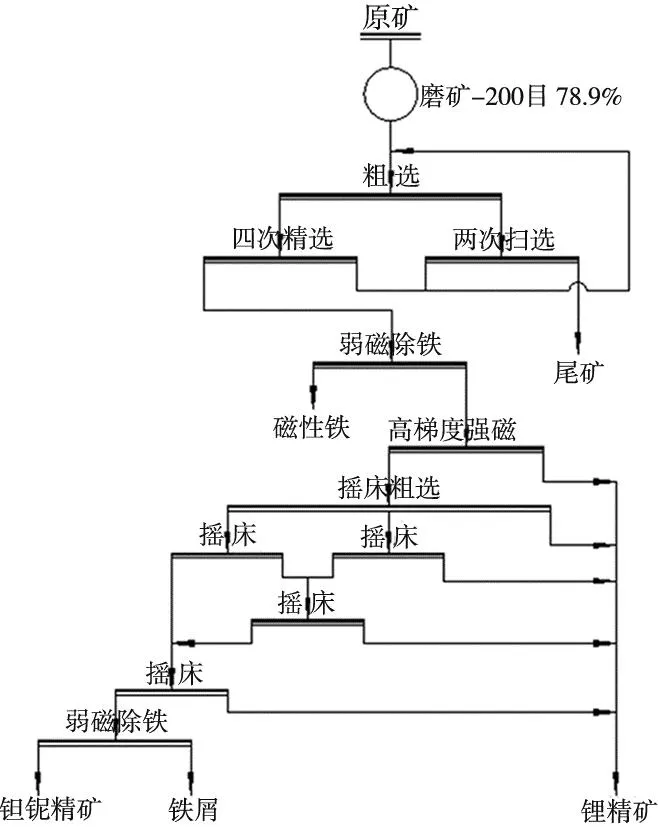

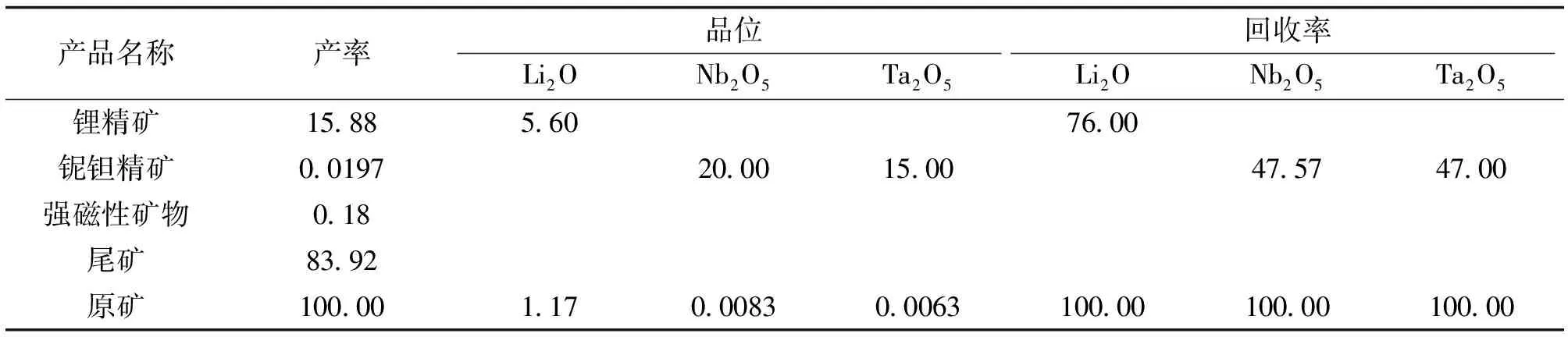

试验单位根据工艺矿物学研究的结果,对该锂辉石矿样进行了方案探索试验、系统的条件试验及全流程闭路试验,并在此基础上进行了扩大联系选矿试验[1]。扩大连续全流程试验最终获得的选矿指标见表4,试验流程见图1。

图1 试验流程图

表4 某锂多金属矿选矿扩大连续试验全流程结果 %

1)试验推荐采用“锂、铌钽混浮—混浮精矿弱磁除铁—强磁分离锂和钽铌、重选精选铌钽的工艺”对该锂矿中的有价金属进行选矿回收。

2)该试验在常温(20~25 ℃)条件下进行,所获得的选矿指标较好,推荐的工艺流程简单、稳定,精矿杂质含量也符合精矿标准要求。

3 选矿工艺设计方案

3.1 工艺流程的确定

选矿厂设计规模为2 000 t/d,服务年限14年。矿山供矿由露采和地采同时供矿,另有部分外购矿石,通过汽车运输至选矿厂原矿堆场,供矿最大块为700 mm。选矿厂工作制度:每年工作270天,每天3班,每班8小时。

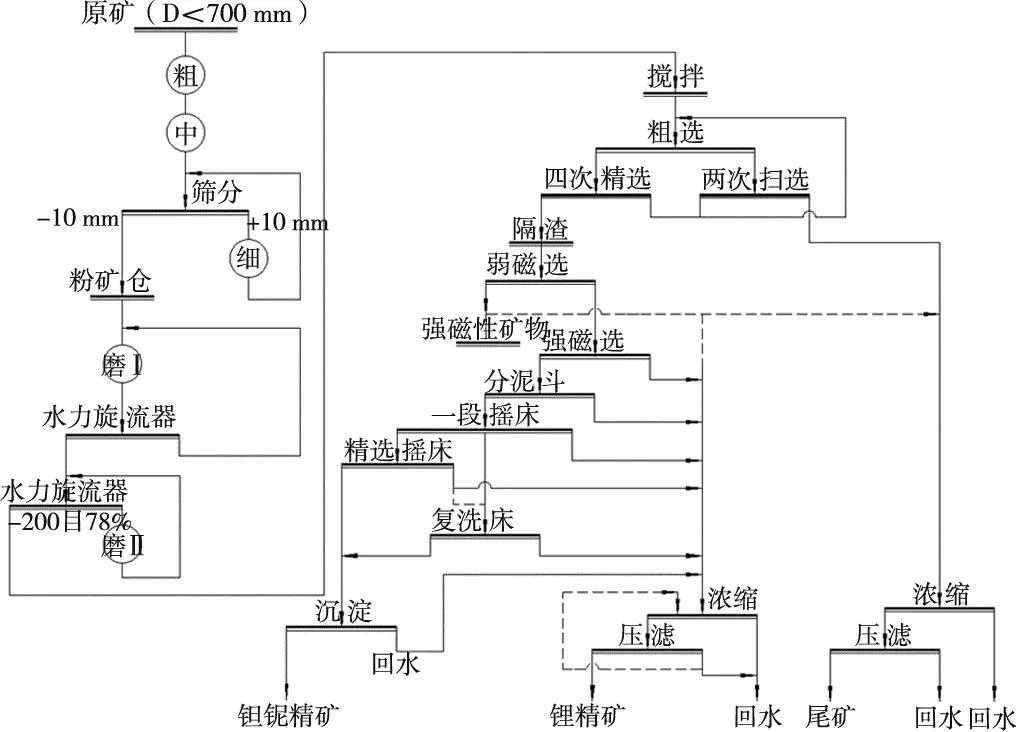

破碎采用三段一闭路破碎流程,磨矿采用两段闭路磨矿,选矿采用锂钽铌浮选—混浮精矿弱磁除铁—强磁、重选分离铌钽联合工艺流程,选矿工艺流程见图2,设计指标见表5。钽铌精矿采用沉淀池脱水,锂精矿、尾矿脱水均采用浓缩压滤两段脱水。浮选药剂包括碳酸钠、氢氧化钠、氯化钙、EM-PN5、硫酸亚铁。

图2 设计工艺流程图

表5 选矿设计指标 %

3.2 碎矿系统

根据类似矿山生产实践,选矿厂能耗主要为磨矿作业,为了尽量降低磨矿功耗,碎矿流程的确定本着“多碎少磨”的原则,碎矿最终采用的是三段一闭路碎矿流程,最终碎矿产品粒度为-10 mm。粗破碎选用C120颚式破碎机,中细碎设备选用GP100S圆锥破碎机和HP300圆锥破碎机,筛分设备选用2DYK3060圆振动筛。整个破碎系统联动试产时即达到了设计产能要求。

3.3 磨矿、选别系统

磨矿采用两段闭路磨矿流程。磨矿细度为-200目占75%~78 %。磨矿系统单系列配置,一段磨矿、二段磨矿均采用了3.6 m×4.5 m溢流型球磨机,一段磨矿分级采用4-Φ500旋流器组,二段磨矿分级采用6-Φ350旋流器组。

浮选流程采用锂、钽铌矿混合粗选—四次精选—两次扫选工艺。弱磁除铁后的混合精矿采用高梯度强磁机分离锂精矿、钽铌矿,最后钽铌矿重选提质。从工艺上考虑选择充气机搅拌式浮选机,风量可调节范围大,有利于选矿过程中根据原矿性质的变化而调整泡沫层厚度。因此,设计浮选设备选择充气搅拌式浮选机,对于日处理量2 000 t的单系列浮选设备,选择容积为16 m3/8 m3组合的浮选机较为适宜。粗选、扫选Ⅰ和扫选Ⅱ选用16 m3浮选机共10槽,配置为4+3+3;精选Ⅰ、精选Ⅱ、精选Ⅲ和精选Ⅳ选用8 m3浮选机共10槽,配置为3+3+2+2。

3.4 脱水系统

钽铌精矿采用沉淀池脱水,锂精矿、尾矿脱水均采用浓缩压滤两段脱水。值得注意的是,在锂精矿、尾矿矿浆自然沉降试验中没有较为明显的澄清层出现,这可能是因为在磨矿过程中,锂辉石、钽铌矿、锡石矿等易细化,同时由于浮选过程中加入大量的碱,导致细泥分散程度高。故在脱水设备的选择时考虑了矿泥的影响,参照类似选厂的设备选取脱水设备型号:锂精矿浓缩NXZ-30J高效浓缩机1台;锂精矿压滤HMZGF220/1600-UK隔膜压滤机2台;尾矿浓缩NXZ-38高效浓缩机1台;尾矿压滤XMZ500/2000-U隔膜压滤机4台[2]。

4 设计过程中的关键因素分析

1)合理的工艺流程。针对“贫、细、杂”锂辉石选矿,常用的工艺有“重磁选铌钽—重选尾矿浮选锂辉石”和“锂钽铌浮选—混浮精矿弱磁除铁—强磁、重选分离铌钽联合工艺”。后者相对于前者而言,其工艺在确保较好地回收锂辉石的同时,有效实现了伴生铌钽矿物的综合利用;且该工艺流程简单,可大幅减少铌钽矿的处理量,工业生产中选矿成本低。同时,该工艺流程灵活性较强,在原矿铌钽品位较低或市场锂金属价格较高时,可随时停止后续选铌钽作业,以保证锂辉石的回收,故设计流程选择了“浮选+磁选+重选”的联合工艺。

2)合适的作业条件。影响锂辉石选矿的因素有很多,如磨矿细度、矿泥及易浮杂质、合理的药剂制度等,各因素之间又相互影响[3]。其中,合适的磨矿细度是矿物实现有效分选的关键,当磨矿粒度过细时,由于该锂辉石矿石含有云母、高岭土、锡石等矿物,这些矿物在磨矿过程中,易泥化,从而恶化浮选环境。此外,在浮选过程中为避免矿泥对浮选的影响,所添加大量的碱或分散剂常会造成精矿、尾矿中矿泥沉降困难,因此在设计中应综合考虑磨矿细度、药剂制度、是否预处理等因素,以确定最佳选别条件。设计在充分分析试验报告后,确定磨矿细度为-200目占75%~78 %,对矿泥不做预处理,但是预留出脱泥设备位置,视后续生产情况进行增加。

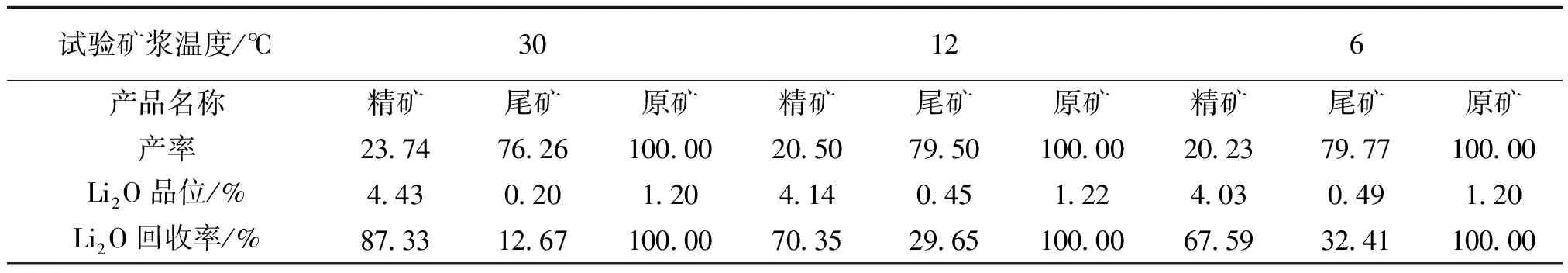

3)加温浮选。项目建设地海拔约3 500 m,年平均气温约12.7 ℃,无霜期仅216天,10月~次年4月中旬为冰雪期,生产用水平均气温约为5~10 ℃。脂肪酸类及胺类等锂辉石浮选捕收剂的性能受温度影响较大,在与试验单位沟通后,试验单位补做了温度条件试验,试验结果见表6。试验结果表明,随着温度的降低,浮选捕收剂的性能受到一定影响,温度由30 ℃降至6 ℃时,锂辉石精矿Li2O品位由4.43%降到4.03%,Li2O回收率则降低了近20个百分点,尾矿中锂的损失大幅增加。

表6 低温浮选对比试验结果

设计初期考虑采用加温浮选,以尽量降低温度对浮选指标的影响,同时也进行了加温浮选经济指标的初步测算,测算结果表明加温至30℃时,综合经济效益较不加温好。但是由于当地无碳排放指标,故设计采用不加温浮选工艺,仅在药剂制备时加温。在设计指标选取时也充分考虑了温度影响因素。

5 结语

该矿山位于高寒、高海拔地区,设计充分考虑了当地的自然地理环境及其相关政策,对原矿性质及相关的试验研究进行了分析,并结合周边类似矿山生产实践的基础上,确定了合理的工艺流裎及工艺指标。项目建成投产后,为企业和当地带来了较好的经济和社会效益。同时,也为同类型的锂辉石选矿厂设计提供参考。