尖山铁矿中碎干选工艺技术改造实践

2023-12-23张德胜李龙龙

张德胜,李龙龙,郭 鹏

(太原钢铁(集团)有限公司矿业分公司尖山铁矿,山西 太原 030304)

0 引言

尖山铁矿是太钢集团重要的铁精粉原料生产基地,自1991年开工建设,经多次改扩建,现已建设成生产规模900万t/a、采剥总量可达5 000万t/a、年生产优质铁精粉360 t/a的大型现代化矿山[1]。目前尖山铁矿采用传统的三段一闭路破碎流程,中碎后对矿石进行预先抛尾。根据近几年入磨矿石品位与地质品位对比发现,入磨品位比地质品位约低1.5个百分点,说明干选环节废石没有抛干净。据数据统计分析,尖山铁矿入磨矿石MFe占有率的高低对尾矿品位、选矿金属回收率影响显著,当入磨矿MFe占有率达到80%以上时,尾矿TFe品位可控制在11.5%,金属TFe回收率达到77%。在经过干选后,入磨原矿TFe品位能提高2.54%,MFe品位约提高3.3%,选比降低约0.4 t/t。因此,增强干选甩尾效果,实现废石“能抛早抛”,提高入磨品位,降低选比,是整个选矿系统降本增效的有效措施之一。

1 中碎干选机运行情况调查

1.1 干选机设备参数调查检测

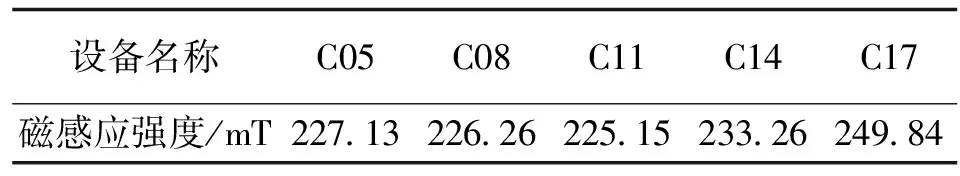

尖山铁矿中碎干选有5台干选机,其中第五台干选机(C17)为新增设备,设备主要参数见表1。

表1 中碎干选机设备参数

为提高中碎干选甩尾效果,尖山铁矿选矿实验室对干选机磁滚筒磁感应强度进行测量,结果见表2。

表2 中碎干选机磁感应强度检测结果

从实验室历年磁滚筒检测数据来看,干选磁滚筒未呈现大幅度磁场衰减现象。

1.2 干选机给料皮带带速检测

对干选机在不同频率(30、35、40、45、50、53、55、57 Hz)运行条件下,进行了速度检测,结果见表3。

表3 中碎干选给料皮带不同频率对应的运行速度

1.3 干选机给矿量检测

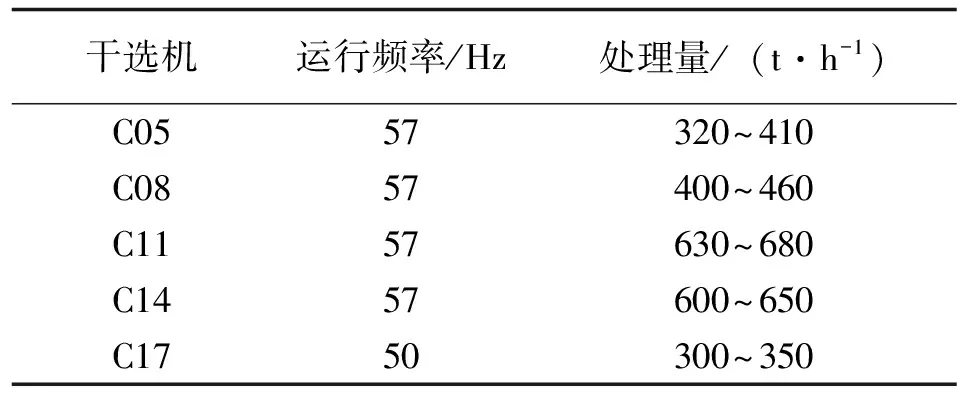

为进一步准确掌握每台干选机处理量,对各台干选机同频率运行条件下处理量进行检测,结果见表4。

表4 中碎干选给料皮带对应的处理量

从测试结果来看,每台干选机给矿量非常不均匀,C05~C14干选机给矿量差值最高330 t/h左右,并对每台干选机电振给料角度进行调整,实现每台干选机均衡给矿。

1.4 干选机分矿板距离测量

对每台干选机分矿板距离(挡板距磁滚筒垂直中心线)进行测量,结果见表5。

表5 中碎干选机分矿板距离

1.5 干选机电振给料角度

尖山铁矿干选机给料采用电振给料方式,给料电振角度大小对给矿量有很大影响,角度大给矿量大、角度小给矿量小。对每台干选机给料电振角度及钢丝绳高度进行测量,结果见表6。

表6 中碎干选机给料电振角度

2 工艺改造方案实施

2.1 干选机磁系偏角调整,实现矿石“该选则选”

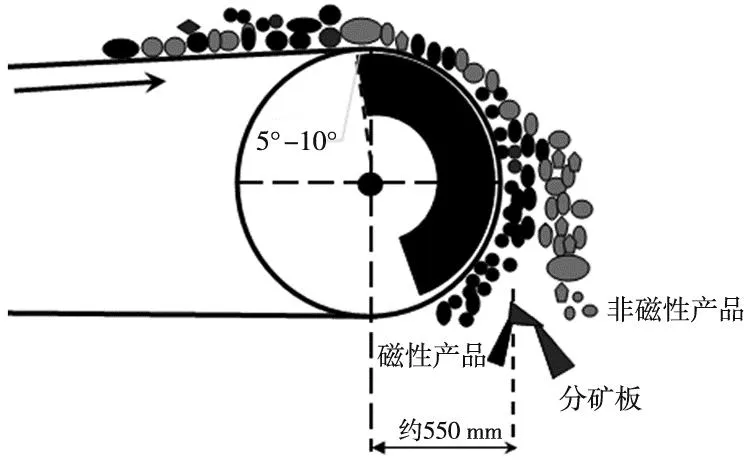

中碎干选机运行以来,对滚筒磁系偏角位置没有准确标识,只能通过矿石在滚筒上的粘附位置进行大致确定。在进行磁感应强度检测时发现原干选机磁系上边缘偏离滚筒中心线25°~30°(如图1),存在矿石做抛落运动时有一段距离(约30 cm)不受磁力,矿石脱离皮带时受惯性抛出至尾矿口。

图1 中碎干选机磁系调整前示意图

先对C05干选机磁系偏角进行校准,范围按磁系上边缘超滚筒中心线5°~10°调整,使其达到最佳工作位置。

调整方法:松开磁滚筒与磁系调整装置的联轴器,使磁滚筒磁系自然下垂,再根据磁系包角画出磁系范围,做好标记;磁滚筒与磁系调整装置连接紧固,调整磁系手轮,使磁系上边缘超滚筒垂直中心线5°~10°,调整后效果见图2。

图2 中碎干选机磁系调整后形象图

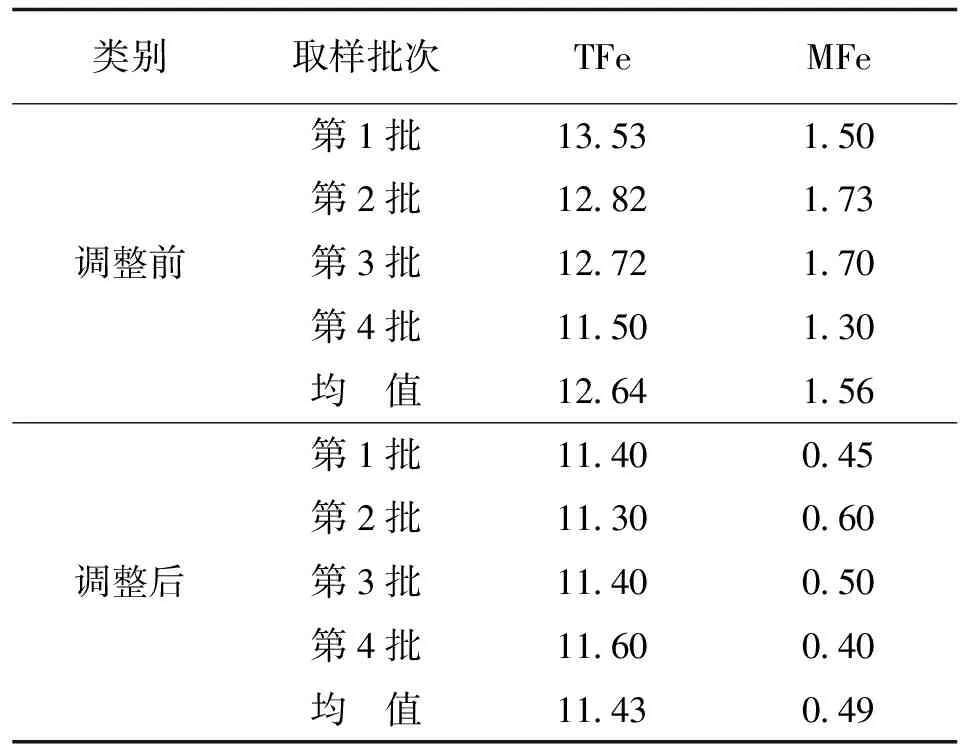

调整后对C05干选机甩尾取样检测见表7,甩尾MFe品位均值0.49%,最高0.60%,远低于预算控制值(2.4%),较实施前相比降低1.07%。

表7 C05干选机磁系调整前后甩尾品位 %

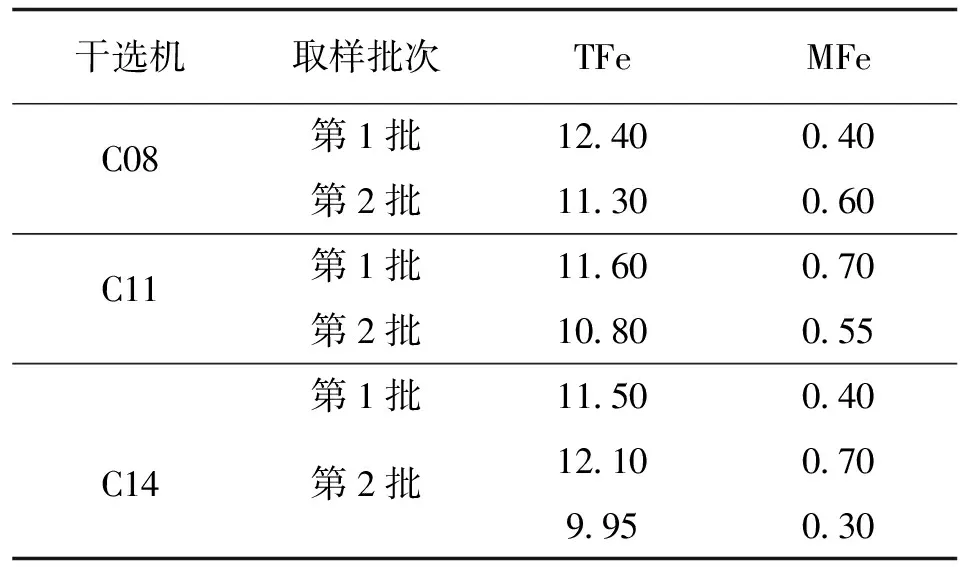

从C05干选机甩尾废石取样数据来看,磁系调整后,对有用矿石能最大的进行选别回收,废石品位明显降低,实现了矿石“该选则选”的目的。因此陆续对其它几台干选机按同样的方法进行磁系调整,调整后由选矿实验室进行取样检测,结果见表8。

表8 C08~C14干选机磁系调整前后甩尾品位 %

从C08~C14干选机磁系调整后废石品位数据来看,废石MFe品位均较低,磁系偏角调整的实施达到了预期效果。同时,磁系偏角调整后,还避免了矿石对皮带下方清扫器的磨损。

2.2 干选机分矿板改造,实现废石“能抛则抛”

2.2.1 分矿板第一次改造

根据前期干选机给料皮带带速、料层厚度计算确定分矿板最佳角度、距离和高度。先对C08干选机分矿板进行改造,分矿板角度由铅垂线向废石方向偏30°调整为与偏滚筒方向呈10°。根据前期测量的分矿板距离,见图3,干选机分矿板位置由1 200 mm调整为700 mm(距离滚筒中心线),见图4。

图3 中碎干选机分矿板改造前示意图

图4 中碎干选机分矿板第一次改造示意图

在完成C08干选机分矿板改造后,同样由实验室进行取样检测,结果见表9。

表9 C08干选机第1次分矿板改造甩尾品位 %

改造后,从现场运行情况来看,甩尾量明显增加;从试验室取样数据来看,废石MFe品位均值1.31%,也远低于控制值,说明按照此分矿板改造方案是可行的。为此继续对其它干选机分矿板进行改造,改造完成后在G04废石输送皮带上进行取样检测,结果见表10。

表10 干选机第一次分矿板改造后废石品位 %

从取样结果来看,G04皮带废石MFe品位1.07%,远低于控制值,但干选甩尾率仅为11.89%,仍未达到12%的预期目标,且根据废石品位数据来看,仍有改造提升空间。

2.2.2 分矿板第二次改造

干选机分矿板第一次改造后,甩尾率未达到预期,因此再次对分矿板角度和距离进行调整。改造方案按分矿挡板再向磁滚筒方向平移150 mm,同时为使废石落到皮带中部以及为延长分矿板使用周期,分矿板受矿点按平行四边形设计,改造效果见图5。

图5 中碎干选机分矿板第2次改造示意图

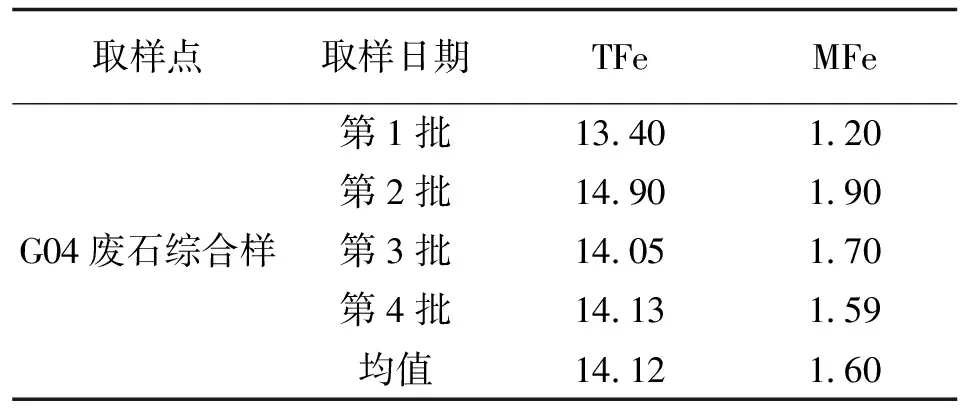

在干选机分矿板第二次全部改造完成后,G04废石皮带取样数据见表11。

表11 分矿板第二次改造完成后G04废石品位 %

从取样数据来看,废石MFe品位均值1.6%,远低于2.4%的控制标准,且中碎干选甩尾率提高至12.78%,达到了预期效果。

2.3 取得的效果

2.3.1 改造前后指标对比

改造完成后,由选矿实验室对干选给料皮带(G02)、废石皮带(G04)、精矿皮带(G05)进行取样,结果见表12。

表12 实验室中碎干选指标数据 %

从取样检测数据来看,矿石TFe品位由29.68%提高至33.13%,提高3.45%;MFe品位由21.21%提高至26.41%,增幅5.20%;废石MFe品位1.30%,在控制标准以内。

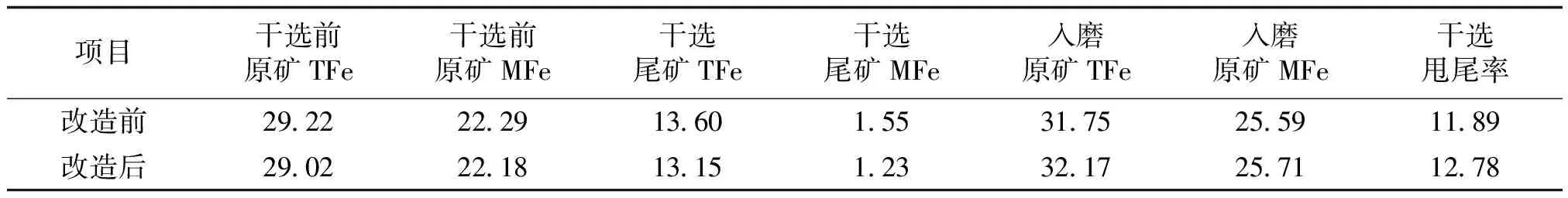

同时,根据尖山铁矿生产报表数据,对改造前后效果进行对比,结果见表13。

表13 中碎干选生产数据 %

由表13数据可见,改造后,在干选甩尾率提高0.89%的情况下,甩尾废石MFe品位反而降低0.32%;入磨矿石MFe品位由25.59%提高至25.71%,增幅0.12%;干选前原矿MFe品位较改造前低0.11%。

2.3.2 取得的经济效益

1)中碎干选甩尾率提高0.89%,当年增加抛尾量87 812.8 t,减少细碎、磨矿系统加工成本191.43万元。

2)干选废石TFe品位反而降低0.45%,MFe品位降低0.32%,减少了金属损失。

3)增加了抛尾量,降低了选比,减少了尾矿量,不仅降低了尾矿输送成本,同时延长了尾矿库使用年限。

3 结语

废石“能抛早抛”一直是选矿领域提产增效的有力措施,尖山铁矿通过中碎干选工艺技术改造,实现了矿石“该选则选”、废石“能抛则抛”的目的,取得了显著效果。