鞍千矿业磁性矿选别流程探究

2023-12-23刘士友

刘士友

(中冶北方(大连)工程技术有限公司,辽宁 大连 116600 )

1 概述

鞍千矿业现有传统“三段一闭路破碎、阶段磨矿、粗细分选、重选-强磁-阴离子反浮选”工艺主流程和“半自磨-粗粒强磁预选”工艺预选系统,主流程处理正常磁、赤混合矿,“半自磨-粗粒强磁预选”系统处理极贫矿,预选粗精矿给入原有磨矿系统,预选粗粒尾矿作为建筑砂外销。“半自磨-粗粒强磁预选”系统运行以来,存在问题一是半自磨与球磨矿量不匹配,预选粗精矿给入主流程一段磨矿作业,生产中通过降低主流程系统处理量来保证磨矿粒度;二是给矿粒度、质量差别造成后续工艺生产运行不顺畅,给生产操作带来较大困难,因此生产中一直未能实现预选系统的长期连续稳定运行。近年来鞍千采场矿石性质发生很大变化,磁铁矿(透闪矿)年出矿量随开采深度呈逐年增加趋势。磁铁矿采用细磨-磁选工艺即可获得合格精矿,工艺简单,加工成本低,目前混入原重-磁-浮联合工艺选别,没有充分发挥磁选工艺优势,增加入浮量及药剂消耗,不利于提高分选效率及降低选矿成本。

结合鞍千矿业现有“半自磨-预选系统”,形成独立的磁铁矿高效磨选工艺,该流程简单,矿石性质针对性强,充分释放鞍千现有主体设备的生产能力,使磁铁矿和赤铁矿两种物料“分采分选”,实现了鞍千矿业稳质增产、经济效益最大化的有效技术路线。

2 矿石性质

2.1 矿石自然类型

鞍千矿业磁铁矿石按自然类型划分有6种类型矿石:假象赤铁石英岩、磁铁石英岩、透闪阳起绿泥磁铁石英岩、磁铁角闪岩、阳起磁铁石英岩、磁铁假象赤铁石英岩。

2.2 矿石工业类型及工艺类型

矿区铁矿石的工业类型是需选铁矿石(贫矿),工业类型以磁性率进行划分为磁性铁矿石和弱磁性铁矿石(当TFe/FeO≤2.7时为磁性铁矿石,当TFe/FeO>2.7时为弱磁性铁矿石)。

根据矿石选矿难易程度,结合自然类型,按TFe/FeO比率(磁性率)划分矿石工艺类型:TFe/FeO≤2.7的为未氧化矿石;2.7

2.3 矿石化学成分

1)TFe:矿石中全铁含量较稳定,一般在TFe 25%~35%之间,平均含量TFe为28.20%,工业品位矿TFe 30.57%,低品位矿TFe 23.48%。地表全铁含量略低,深部含量增高。

2)硅酸铁(SiFe):硅酸铁平均含量为2.03%。

3)碳酸铁(CFe):碳酸铁含量与矿石类型有一定关系,氧化矿石CFe 0.74%,半氧化矿石CFe 0.69%,未氧化矿石CFe 1.0%。碳酸铁含量较低,一般小于1.0%,全矿床平均CFe 0.81%。碳酸铁含量增高部位,多位于铁矿层的裂隙中。

4)SiO2:二氧化硅一般在45%~65%之间,平均含量为56.39%。全铁与二氧化硅呈负相关关系,当全铁含量增多时,二氧化硅降低。氧化矿石二氧化硅的平均含量60.50%,半氧化矿石二氧化硅平均含量51.97%,未氧化矿石二氧化硅平均含量为48.52%。

5)S:硫含量很低,一般<0.05%,硫平均含量为0.054%。

6)P:磷含量很低,一般在0.01%~0.05%之间,平均含量为0.055%。

7)Mn:锰含量很低,一般在0.01%~0.1%之间。

2.4 矿石结构构造

以粒状变晶结构为主,它形~半自形晶,铁矿物与石英镶嵌分布,局部见有石英包裹磁铁矿微粒的包裹结构,以及后期氧化的假象结构、板状结构、交代结构、蜂窝状结构等。

条带状(条纹)构造,是该区铁矿石的主要构造类型。条带黑白相间,互相平行排列有分枝复合现象。黑色条带由磁铁矿、假象赤铁矿及少量的石英组成,白色条带主要由石英和少量的磁铁矿、赤铁矿组成,一般条带宽1~2 mm,宽者达3~5 mm。

粉末状构造、暖气片状构造少见,为表面风化淋滤作用形成,分布于地表或裂隙中。

2.5 铁矿物及脉石粒度

1)地表矿石沿走向铁矿物的粒度有向东南稍粗的趋势。从铁矿物各粒级含量上看,铁矿物粒度多富集在0.010~0.021 mm(单体)、0.021~0.208 mm、0.208~0.295 mm三个粒级之间。沿厚度方面,铁矿物粒度有下盘较中部与上盘部位微粗些的规律,石英的粒度分布不均匀。

2)磁铁石英岩属于细粒不均匀型矿石,铁矿物粒度主要分布在56~295 μm之间,铁矿物平均粒度56.32 μm;脉石粒度主要分布在21~208 μm之间,脉石平均粒度为45.97 μm。铁矿物和脉石矿物粒度分布不均匀,铁矿物大于74 μm的粒级含量为62.01%,而小于21 μm的粒级含量为6.62%。脉石矿物比铁矿细一粒级,且大于74 μm粒级含量为48.28%,而小于21μm粒级含量为7.98%。

3)假象赤铁石英岩属于不均匀型矿石,铁矿物粒度主要分布在10~208 μm之间,铁矿物平均粒度42.17 μm;脉石粒度主要分布在21~208 μm之间,脉石平均粒度为44.61 μm。铁矿物和脉石矿物粒度分布不均匀,铁矿物大于74 μm的粒级含量为45.89%,而小于21 μm的粒级含量为9.02%。

4)在含透闪石、阳起石和绿泥石的铁矿石中,透闪石和阳起石的粒度超过0.074 mm占53.51%,绿泥石的粒度超过0.074 mm占39.53%,较铁矿物与石英稍小些;含方解石的铁矿物中,方解石的粒度超过0.074 mm占87.30%,较铁矿物与石英粗。

5)磁铁矿由细粒度变为粗粒度时,晶形由简单变为复杂,自形程度由好变差,结晶面由平直变为有些弯曲;赤铁矿由细粒度变为粗粒度时,自形程度明显变差,由自形变为他形,结晶面变为弯曲镶嵌。

6)铁矿石属于不均匀型矿石,铁矿物粒度以细粒为主,矿石适合分段磨矿、分段选别。

3 选矿试验研究

3.1 选矿流程试验

2021年鞍钢集团矿业设计研究院对鞍千矿业磁性矿进行了实验室选矿流程试验,并推荐“湿式预选-球磨磁选-塔磨精选”工艺流程。

3.1.1 原矿物相化学分析

对许东沟矿及许东沟和哑巴岭(1:1)混合矿两种原矿样分别进行化学多元素分析和物相分析,结果见表1、表2。

表1 原矿化学多元素分析结果 %

表2 原矿物相分析结果 %

3.1.2 许东沟矿石选矿工艺试验

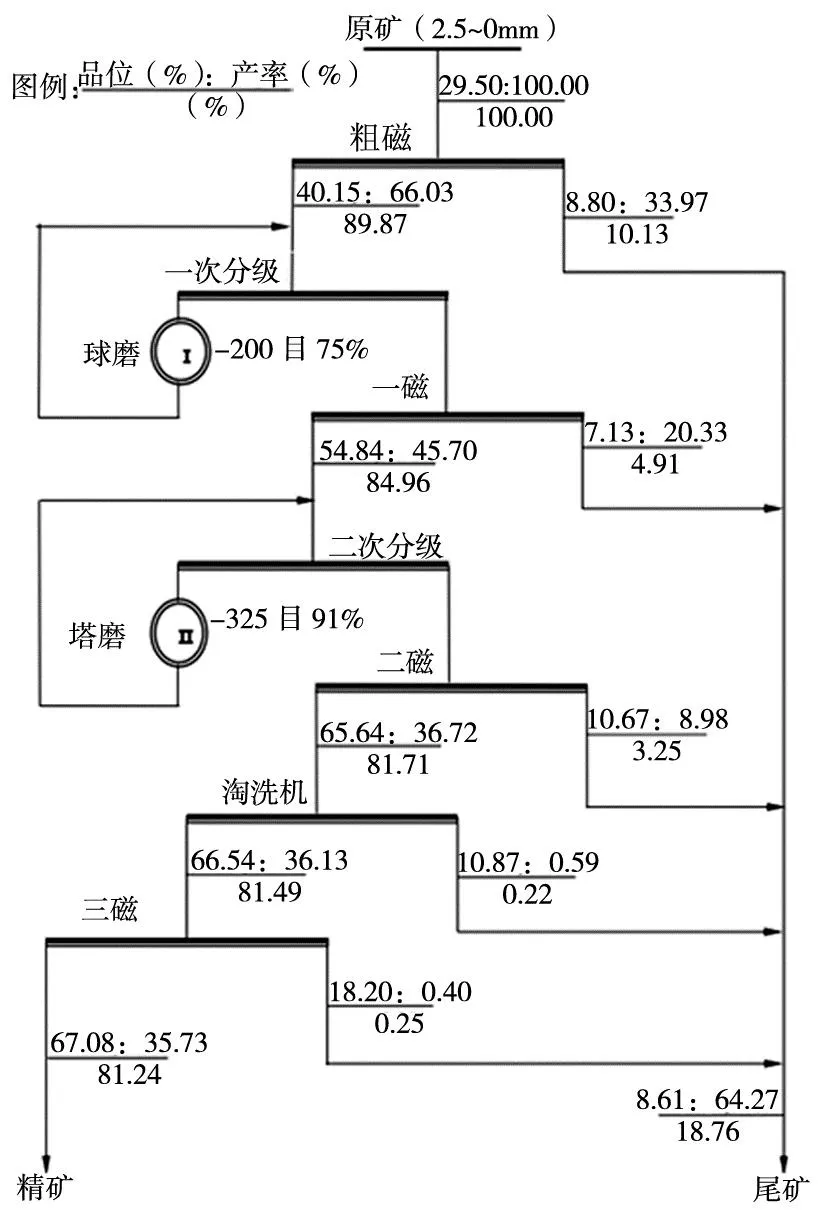

根据选别条件试验结果,确定许东沟矿石采用“粗粒预选、磨矿-磁选、塔磨-精选”工艺流程,并进行扩大连选试验。许东沟矿全磁工艺中试扩大连选试验数质量流程见图1。

图1 鞍千许东沟矿全磁工艺中试扩大连选试验数质量流程图

3.1.3 许东沟和哑巴岭混合矿选矿工艺试验

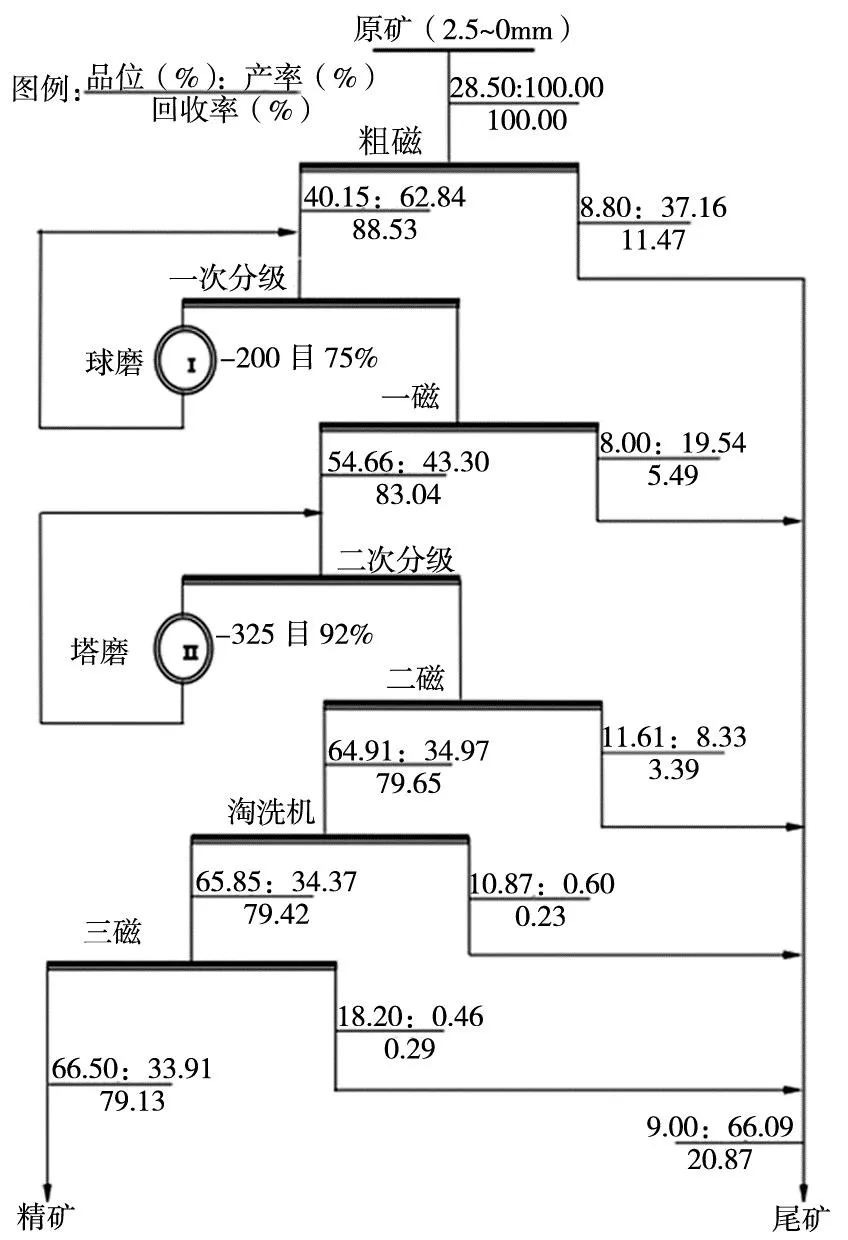

根据选别条件试验结果,确定混合矿采用“粗粒预选、磨矿-磁选、塔磨-精选”工艺流程,并进行扩大连选试验。其数质量流程见图2。

图2 鞍千许东沟矿和哑巴岭矿(1:1)全磁工艺中试数质量流程图

3.1.4 两种矿石半工业试验选别指标对比

对两种矿石“粗粒预选、球磨-磁选、塔磨-精选”工艺半工业试验主要技术指标进行对比分析,结果见表3。

表3 主要技术指标对比表

半工业试验结果对比分析表明:

1)在流程结构上,许东沟矿石和混合矿均采用“粗粒预选、球磨-磁选、塔磨-精选”工艺流程,半工业试验使用设备及技术参数相同。

2)在作业技术参数上,破碎粒度、一段球磨粒度、二段塔磨粒度相近,各段磁选作业场强一致。

3)许东沟矿石原矿品位29.70%,混合矿原矿品位29.50%,两种矿石入选品位接近。

4)从各段选别指标对比:粗粒预选作业:许东沟矿石预选粗精矿品位41.31%,粗粒尾矿品位9.88%,抛尾量36.94%;混合矿预选精矿品位40.15%,粗粒尾矿品位8.80%,抛尾量33.97%。许东沟矿石比混合矿预选抛尾品位高1.08个百分点,抛尾量高2.97个百分点。

球磨磁选作业:选别许东沟矿石获得一磁精品位58.26%,抛掉一磁尾品位8.93%,产率21.67%;选别混合矿获得一磁精品位54.84%,抛掉一磁尾品位7.13%,产率20.33%。许东沟矿石比混合矿一磁抛尾品位高1.80个百分点,抛尾量高1.34个百分点。

塔磨精选作业:选别许东沟矿石获得的终精品位69.87%,产率32.61%,金属回收率76.72%,终尾品位10.26%;选别混合矿获得的终精品位67.08%,产率35.73%,金属回收率81.24%,终尾品位8.61%。许东沟矿石比混合矿终精品位高2.79个百分点,终尾品位高1.65个百分点,回收率低4.52个百分点。

5)采用“粗粒预选、球磨-磁选、塔磨-精选”工艺选别鞍千两种矿石,在相同磨矿粒度条件下,许东沟矿石由于可选性好,获得了更高品位的铁精矿,混合矿在保证合格精矿品位下,综合选别指标更佳。实际生产中,如果许东沟矿石入选比例增加,可通过适当提高台时、放粗磨矿粒度,在保证合格精矿品位下,提高选别效率,实现效益最大化。

6)鞍千磁铁矿采用“粗粒预选、球磨-磁选、塔磨-精选”工艺选别,较好地适应了矿石粒度分布不均匀的特性,采用粗粒预选技术,及时抛出大量合格尾矿,减少后续作业通过量,降低磨矿能耗;采用塔磨机细磨,使未解离好的矿物得到充分解离,提高了磨矿效率,通过多级、高梯度磁选机+淘洗机组合磁选技术,实现了细粒级矿物的高效分选,保证了精矿产品质量,降低了尾矿品位,实现了磁铁矿的短流程选别。“粗粒预选、球磨-磁选、塔磨-精选”工艺简单、选别指标好,达到了降本增效的目的。

3.1.5 推荐流程

根据半工业试验结果并结合鞍千矿业未来生产供矿条件,未来生产供矿条件更接近许东沟和哑巴岭(1:1)混合矿,因此试验推荐采用“湿式预选-球磨磁选-塔磨精选”工艺流程,选别工艺数质量流程见图3。

图3 推荐鞍千预选系统改造项目选别工艺数质量流程图

3.2 中冶北方研发中心流程试验

2022年中冶北方研发中心对鞍千磁性矿进行了原矿性质分析及原矿磁选管试验,通过与鞍钢集团矿业设计研究院试验结果比较,原矿品位略高,但可选性较为接近,并提出了“二段磨矿-0.045 mm 92%磁选、淘洗试验、尾矿扫选再磨再选”工艺流程。

3.2.1 原矿分析

化学全分析结果见表4。

表4 原矿样化学全分析结果 %

铁物相分析结果见表5。

表5 原矿样铁物相分析结果 %

3.2.2 磁选流程试验

原矿(3.5~0 mm)弱磁预选,预选精矿磨矿至-0.075 mm 70%后一段磁选,磁选精矿磨矿至-0.045 mm 92%二段磁选,二段磁选精矿进行淘洗机提精,二段磁选尾矿与淘洗机尾矿进行扫磁选,扫磁选尾矿磨矿至-0.045 mm 92%回收磁选,最终精矿为淘洗机精矿与回收磁选精矿的混合。磁选流程试验数质量流程见图4。

图4 磁选流程试验数质量流程图

3.2.3 试验结论

鞍千原矿样按照设计流程结构进行了验证流程试验,试验结果基本符合预期,一段磨矿至-0.075 mm 70%磁选产率为42.47%,全铁品位为61.21%,回收率为83.32%。二段磨矿-0.045 mm 92%磁选、淘洗磁选、尾矿扫选再磨再选试验。最终精矿产率为36.23%,全铁品位为70.10%,回收率为81.39%。

4 设计工艺流程及工艺技术指标

4.1 设计工艺流程

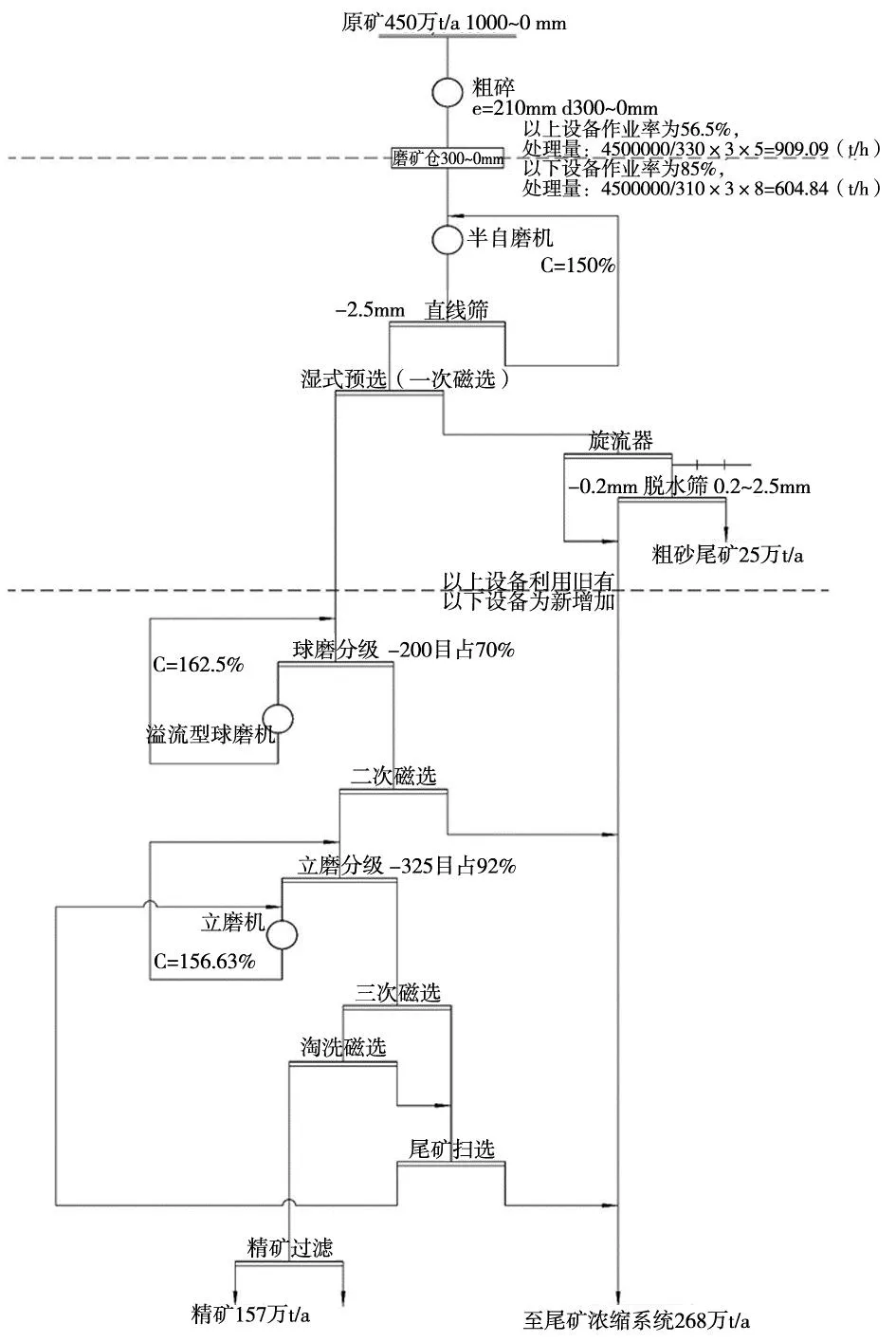

1)通过预选提前抛尾,入磨矿量减少35%,入选品位提高10%左右,可大幅降低后续作业能耗,显著提高企业经济效益。抛出的5.56%的粗粒尾砂,既可减少尾矿入库量,又可做为建筑材料出售,具有较大的经济效益。

2)半工业试验推荐的流程中二次磁选精矿品位64.91%,经过淘洗磁选后精矿品位65.85%。淘洗机为精选提质工艺的核心设备,其利用磁团聚、磁链的团聚和分散特性,综合重力、浮力、磁性引力、磁性斥力等复合力场作用,使夹杂的单体脉石及贫连生体从磁性矿物中分离出去。生产实践中,调整淘洗机作业参数,一般可提高精矿品位2%或4%以上。因此,利用淘洗磁选机把二次磁选精矿品位从64.91%直接选到66.5%。

3)此次设计增加了尾矿扫选作业。二次磁选尾矿、淘洗磁选尾矿经过尾矿扫选后,扫选精矿返回立磨机再磨,进一步降低尾矿品位,提高精矿回收率。此次设计的工艺流程图见图5。

图5 设计的工艺数质量矿浆流程图

4.2 工艺技术指标

选矿厂设计的工艺技术指标见表6。

表6 选矿工艺技术指标

5 结语

1)鞍千磁铁矿采用“粗粒预选、球磨-磁选、塔磨-精选”工艺,较好地适应矿石粒度分布不均匀,采用粗粒预选及时抛出大量合格尾矿,减少入磨矿量,采用立磨,使未解离好的矿物得到充分解离,选矿厂设计可采用此工艺流程。

2)关于尾矿扫选作业。单一磁选工艺流程增加尾矿扫选作业,尾矿扫选精矿再磨应用得比较广泛,工艺成熟、可靠,并且增加精矿回收率2.5%~3%左右。此次设计对工艺流程进行了优化,增加尾矿扫选作业,中冶北方研发中心对设计流程进行了验证试验。

3)关于精矿回收率。此次设计按增加回收率2.28%考虑,因此设计的精矿回收率为:79.13%(依据半工业试验结果推荐的工艺流程精矿回收率)+2.28%=81.41%。鞍千许东沟矿和哑巴岭矿按1:1混合矿物相分析结果:mFe/TFe=83.05%,此次设计的精矿回收率合理。

4)关于精矿品位。实验室选矿流程试验、半工业试验结果表明,最终磨矿粒度P80=30 μm,精矿品位为67.08%~69.87%。矿石在细磨到-325目占92%时,铁精矿品位达到66.5%是可以保证的。

5)由于鞍千矿业选厂磁性矿来源于两个矿体,矿石性质相对复杂,供矿情况不稳定,设备选择计算要充分考虑矿石的波动性,使设计的流程适应性更强;生产时应根据不同种类的矿石进行配比,以更好的满足设计流程所需要的参数,为新建选矿厂取得好指标创造条件。