镓基液态金属在电热力学领域的研究进展与展望

2023-12-21高国强马亚光钱鹏宇王青松闫丽婷吴广宁

高国强 ,彭 伟 ,马亚光 ,钱鹏宇 ,向 宇 ,王青松 ,闫丽婷 ,吴广宁

(1.西南交通大学电气工程学院,四川 成都 610031;2.国网山西省电力公司超高压变电分公司,山西 太原 030000)

液态金属是指某些熔点低而在室温附近以液态形式存在的金属或金属合金,兼顾了液体的流动性和金属的导电性,是一种具有独特物理化学性质的功能材料.传统金属原子呈有序排列,有晶界,微观结构不均匀.而液态金属原子呈无序排列,无晶界,微观结构均匀.由于液态金属不定型的液体形态使得其具有极佳的电学性能和热力学性能.金属晶体在吸收热量从固相转变为液相的过程中,温度并未升高,原子间的引力急剧减小,从而造成原子结合键的破坏,金属原子间的规则排列被打乱,金属由固态转变为液态.随着温度的升高,晶体网格内空位的数量逐渐增加,原子间作用力进一步降低,金属液体状的黏度减小.常见的室温液态金属主要有铯(Cs,熔点28.4 ℃)、钫(Fr,熔点27.0 ℃)、铷(Rb,熔点39.3 ℃)、汞(Hg,熔点-38.8 ℃)和镓(Ga,熔点29.8 ℃)[1].其中:汞是日常生活中最常见的液态金属,但由于汞的剧毒和易挥发等特性限制了其发展;铷、铯、钫3 种液态金属也由于其具有较强的放射性而难以得到广泛应用[2].

金属镓于1875 年被发现,相比于其他液态金属,镓具有毒性低、蒸汽压低、可回收利用等特性,化学性质稳定,且可以通过与其他金属(如铟、锡、锌)合金化来降低熔点[3].最常见的镓基液态金属合金有共晶镓铟合金(EGaIn,Ga、In 的质量分数分别为0.755、0.245)和镓铟锡合金(GaInSn,Ga、In、Sn的质量分数分别为0.685、0.215、0.100).镓基液态金属合金具有良好的理化性能,目前,已广泛应用于电力设备、柔性电子、散热冷却和摩擦润滑等领域.

镓基液态金属合金拥有诸多优良特性,但金属镓易被氧化且价格昂贵,限制了镓基液态金属的发展与应用.镓基液态金属合金的表面反应性很强,即使在极低的氧气浓度下,其表面也会发生氧化反应,生成一层氧化膜[4].该氧化膜的形成一方面会使合金丧失原有的导电能力和流动性能,另一方面,也会对合金内部起到保护膜的作用,即阻止氧化膜包裹的合金内部被进一步氧化,保证液滴合金内部的化学性质稳定.早在2002 年,中国研究团队首次提出将镓基液态金属用于芯片冷却领域,随后又开创了液态金属在功能材料、热控与能源、印刷电子与3D 打印、生物医学、可变形机器等多个领域的研究,使得液态金属逐渐成为研究热点[5].

本文对镓基液态金属的制备方法、性能特点、应用领域进行论述,对其未来在材料改性、新型电子器件、太阳能电池、自恢复滑动电接触等方面的应用进行展望.

1 镓基液态金属的制备

1.1 镓基液态金属合金的制备

实验室制备镓基液态金属合金的方法主要有喷吹搅拌法、气氛保护熔炼法和油浴加热法.

刘辰等[6]采用氩气保护及喷吹搅拌法制备镓铟锡液态金属合金,实验装置如图1 所示.首先,将不同质量配比的镓、铟、锡纯金属颗粒放置于纯净烧杯中,烧杯上方用胶塞堵塞住,胶塞上分别设置进气口和出气口;然后,将氩气通过进气口通入烧杯中以排除烧杯内的空气,通过酒精灯加热将烧杯内的纯金属全部熔化,形成熔体,氩气在加热的过程中不仅能抑制镓金属的氧化,还能对熔体进行喷吹搅拌;最后,将熔体自然冷却,获得镓铟锡液态金属合金.采用这种方法制备镓基液态金属合金,由于烧杯内的金属受热不均匀,易出现所获得的镓铟锡液态金属合金不均匀的现象.耿继业等[7]采用气氛保护熔炼法制备镓铟锡锌液态金属合金.即将一定质量配比的镓、铟、锡、锌纯金属放入石墨坩埚内,并移入气氛炉中,将气氛炉中空气抽出,通入高纯氩气,由于金属锌的熔点较高,故将气氛炉加热到600 ℃以上,保温2 h,待气氛炉冷却至室温,取出石墨坩埚,获得镓铟锡锌液态金属合金.油浴加热法是指在烧杯中加入镓及其他纯金属,在惰性气体的保护下,通过油浴加热的方式将烧杯内的金属全部熔化,形成熔体,并在加热的过程中采用电磁搅拌,使熔体内金属分布均匀,最后冷却,获得镓基液态金属合金[8].采用油浴加热法制备镓基液态金属合金,加热过程中金属材料受热均匀,且采用电磁搅拌,制备出的镓基液态金属合金品质较高,但油浴加热温度有限,无法将熔点过高的金属材料熔于镓金属中.

图1 喷吹搅拌法制备镓铟锡合金[6]Fig.1 Preparation of GaInSn alloy by spray stirring[6]

制备镓基液态金属合金大体上可分为4 步:

步骤1按所需镓基液态金属合金的质量配比将纯金属原材料加入制备器皿中;

步骤2通入惰性气体排出制备器皿内的空气;

步骤3将制备器皿内的温度升高至纯金属材料的熔点以上,形成熔体;

步骤4将制备器皿内的熔体冷却,获得合金.

在制备镓基液态金属合金的过程中,通入惰性气体的目的是抑制镓基液态金属合金在制备的过程中被氧化,确保所制备镓基液态金属合金的品质.在加热形成熔体的过程中,只需将温度升高至纯金属熔点以上即可,同时,通过电磁或机械的方式对熔体搅拌一定时间,以确保镓基液态金属合金的均匀性.

1.2 镓基液态金属颗粒的制备

通过改变镓基液态金属颗粒的大小可进一步提高镓基液态金属的性能.上海大学张配同等[9]将镓基液态金属合金与一定量的丙酮溶液混合后加入烧杯,将烧杯放置于超声波清洗机中处理一段时间,得到镓铟锡微球悬浊液,将悬浊液静置一段时间后可获得粒径较小的液态金属微球,通过改变超声时间、超声功率,可控制所获液态金属微球粒径大小.上海交通大学Yu 等[10]提出一种自下而上的物理气相沉积的方法制备纳米级液态金属颗粒,通过改变沉积时间控制镓基液态金属颗粒大小,其原理如图2所示.将镓基液态金属原料放置于加热电阻上,加热电阻通过大电流产生热量,使液态金属原料汽化,生成金属蒸汽,金属蒸汽在硅衬底上冷却,获得纳米级镓基液态金属.

图2 物理气相沉积法[10]Fig.2 Physical vapor deposition[10]

1.3 镓基液态金属氧化层的制备

镓基液态金属通常呈现银白色的物理外观,这限制了其在某些对色彩和美学要求严格领域的应用.为解决镓基液态金属色彩问题,云南大学Duan等[11]提出通过热氧化法诱导共晶镓铟锡合金,将其表面由金属转化为荧光半导体.将一定质量比的镓、铟、锡纯金属放置于真空干燥箱中,60 ℃加热30 min,制备出共晶镓铟锡合金(EGaInSn),随后,将共晶镓铟锡合金滴到硅衬底上,在去离子水中浸泡30 s 使其表面氧化,形成Ga2O3和Ga2O 氧化层,将氧化后的共晶镓铟锡合金放置在真空环境管状炉中,在600 ℃的温度下退火6 h,使表面氧化层转化为β-Ga2O3壳层,这种壳体能使液态金属液滴具有荧光,而不影响其内部流动性和导电性,转化机理示意如图3 所示.

2 镓基液态金属合金的研究进展

2.1 镓基液态金属合金的基本特性

2.1.1 物理特性

镓基液态金属具有低熔点、高导热、高导电、低蒸汽压及高表面张力等物理特性.纯镓金属的熔点是29.8 ℃,镓金属与其他金属(如铟、锡)形成合金,可将熔点降低到室温以下[12].例如,共晶镓铟合金和镓铟锡合金的熔点分别是15.7 ℃和 -19.0 ℃.与其他液态金属相比,镓基液态金属在室温下的蒸汽压极低,如共晶镓铟合金在300 ℃时的蒸汽压小于1.33×10-10Pa,而水银在42 ℃时蒸汽压就达到了1 Pa[13-14].镓基液态金属合金拥有优良的电学特性,其导电性远高于其他液态金属,镓铟锡合金的电导率约为3.1×106S/m[15],在一定的应变条件下,其导电能力略高于碳纳米管.在镓基液态金属合金中加入不同的金属粉末可改变液态金属的电导率[2].在极低温度下,某些成分配比的镓基液态金属合金甚至会出现超导现象.此外,镓基液态金属还具有很好的导热性能[14].镓铟锡合金在室温下的热导率约为水的27 倍,研究人员发现在水中加入镓铟锡合金,通过低频超声乳化处理得到超声纳米乳液,可以提高其材料热导率[16].室温下,镓基液态金属在较宽的载荷范围内具有良好的润滑性和较高的承载能力[15].镓基液态金属从液相到固相转变时,会出现负热膨胀现象[14].在高纯度惰性气体环境下测得镓铟锡液态金属在玻璃上的前进接触角和后退接触角分别为146.8° 和121.5°,表面张力为534.6 mN/m.对液态金属液滴施加电压可改变其接触角大小[17].相关镓基液态金属在液态下的物性参数如表1 所示.

表1 镓基液态金属的物理特性[1,2,13]Tab.1 Physical properties of gallium-based liquid metals[1,2,13]

2.1.2 化学特性

镓基液态金属合金静置在空气中时易被氧化,其表面会与空气中的氧气发生化学反应,生成约3 nm 厚的Ga2O3或Ga2O 氧化膜[2],该薄膜的形成会使合金表面的某些物理性质发生改变,如合金表面张力发生变化、润湿性增加、黏度系数提高、热导率降低等,合金颜色也会由光亮逐渐变为灰暗.另一方面,该薄膜的形成也会阻止合金内部被进一步氧化,促进合金内部的化学与机械稳定性[16].此外,通过强酸、强碱处理可以有效克服液态合金的氧化问题.将镓基液态金属放置于经HCl 溶液浸渍过的纸张上,可以防止镓基液态金属合金被氧化,改善镓基液态金属的疏水性[18].NaOH 溶液与镓基液态金属合金互不相溶,且镓基液态金属合金的密度较大,可利用一定浓度的NaOH 溶液除去镓基液态金属合金表面的氧化膜,实现合金的回收利用[19].镓基液态金属发生电化学反应时,可以明显降低其表面张力,在共晶镓铟合金中加入金属镁,甚至可以使其光热转换率提高61.5%[14].在液态金属中加入铁磁性的铁或镍金属材料,不但可以使液态金属具有磁响应性能,还能使其具有正的压电性[2].

2.2 镓基液态金属合金的应用

2.2.1 电学领域

镓基液态金属合金综合了金属和流体的特点,因其良好的导电性、流动性和高表面张力而被广泛应用于故障限流器、微动开关、柔性电子产品、电源储能、电驱动器、磁流体发电等各个领域.

1)限流与电气开断领域

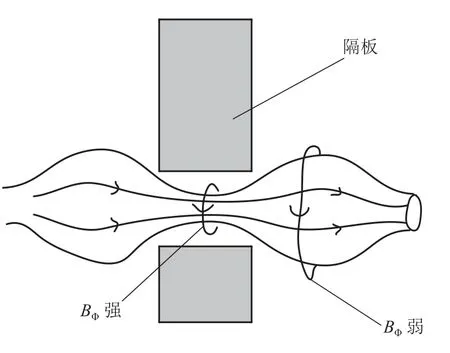

镓铟锡液态金属合金具有磁收缩效应,当镓铟锡液态金属通过大电流时,大电流周围会感应出强磁场,反过来使得合金本身出现收缩、截断、起弧现象[20].2005 年西安交通大学陈德桂[21]提出基于磁收缩效应的液态金属限流器,其腔体装置结构如图4所示.这种故障限流器具有自恢复、环保等特点.在中低压系统中,当通过正常电流时,该限流器对外呈现低阻态;一旦系统发生短路故障,绝缘片上小孔内的短路电流密度远大于绝缘片两端电流密度,从而引起通孔内故障电流自感应出的磁场强度大于通孔外,如图5 所示.图中,BΦ为磁感应强度.孔内液态金属在磁场和大电流产热的影响下会出现收缩、截断、起弧现象,此时,限流器对外呈现高阻态,达到限流的目的.基于磁收缩效应的液态金属限流器在限流过程中会出现剧烈燃弧,燃弧对电极材料及绝缘片均会有一定的烧蚀和损伤,该限流器对电极与绝缘片的选材要求较高.

图4 液态金属限流器[21]Fig.4 Liquid metal flow restrictor[21]

图5 液态金属磁收缩示意Fig.5 Magnetic shrinkage of liquid metals

Niayesh 等[22]基于电流交换原理研制了一种利用电磁力控制镓基液态金属运动限制故障电流的装置,其原理如图6 所示.图中:B为磁场强度,I为电流,F为电磁力.正常运行时,镓铟锡液态金属直接接触两端固定电极,电路电流由固定电极和液态金属导通,整个装置呈低阻态,当电路发生短路故障时,镓铟锡液态金属在外部导线所产生电磁力的作用下向上运动,从而将电阻材料串入整个电路中,使整个装置呈高阻态,限制故障电流,待故障结束,液态金属由电磁力的减小而回到固定电极之间,使限流器恢复导通状态.该限流器具有内部无电弧、可自恢复、反应速度快、便于维护等特点,但对外部电磁触发装置的灵敏度要求较高,且因为外部电磁触发装置的加入扩大了整体限流器的体积.

图6 新型液态金属限流装置原理[22]Fig.6 New liquid metal flow restrictor[22]

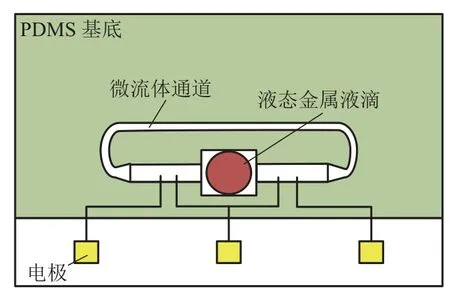

液态金属开关通过控制封装在玻璃外壳内的液态金属液滴的位置来实现开关通断,镓基液态金属开关由于其无毒、低蒸汽压等特性,逐渐取代了水银开关.耿继业等[7]为制备镓基液态金属开关,采用真空镀膜机在铜导线表面镀1~10 mm 厚的碳膜,在玻璃壳内部喷涂四氟乙烯涂料,在氩气的保护下将1 mL 的镓铟锡锌合金液滴入玻璃内壳,然后封闭玻璃端和导线端,成功制备出镓基液态金属玻璃倾斜开关.南京理工大学Shen 等[23]介绍了一种以镓铟合金为导电元件的具有自恢复特性的“固-液”接触型惯性开关,如图7 所示.该开关采用带微流体通道的聚二甲基硅氧烷(PDMS)作为基底,铬和金作为固定电极,在氮气环境下向微流体通道填充镓铟液态金属液滴;液态金属液滴在惯性力下产生一个加速度,当加速度大于其阈值时,液态金属流入电极所在通道,开关导通,加速度消失时,液态金属液滴能够依靠自身的高表面张力回到原来位置,实现开关的自动复位.为实现对镓基液态金属惯性开关的精密控制,刘瑞[24]研究了微通道结构的尺寸、壁面的湿润性和微流体体积对开关阈值的影响,利用低表面能物质对微通道进行疏液处理,提高液态金属与壁面接触角的方式提高开关阈值的稳定性,将阈值误差降低到1%以内.为提高液态金属开关的响应效率,杨文振等[25]通过刻蚀-相分离的方法对微流体通道基底表面进行疏水改性的研究,使微流体通道表面同时发生化学刻蚀、相分离和SiO2沉淀过程,进而形成梯度粗糙表面,改变镓基液态金属与微流体通道壁面的润湿性,提升液态金属惯性开关的加速度阈值和响应时间.

图7 “固-液”接触型液态金属惯性开关[23]Fig.7 “Solid-liquid”contact liquid metal inertial switch[23]

Jeon 等[26]通过在镓基液态金属氧化层表面涂覆铁磁性颗粒获得具有磁性、非湿润性镓基液态金属液滴,通过调控磁铁调节磁化后的镓基液态金属液滴位置,达到控制电路通断的目的,如图8 所示.

图8 镓基液态金属液滴开关示意[26]Fig.8 Gallium-based liquid metal droplet switch[26]

2)柔性电路与传感领域

镓基液态金属在柔性电路与传感领域应用主要是利用其液态可任意塑形、无磨损电接触、导电通道自恢复等特点.随着可穿戴或植入电子设备、柔性可穿戴传感器、电子皮肤、可拉伸射频天线等一系列柔性电子的出现,这些设备需要在不断变形的过程中运行,而液态金属能够在柔性电子的应用中发挥其独特的优点.首先,液态金属具备流动性和柔软性的特点,保证其在正常的工作条件下任意变形也不会改变性能,同时,液态金属具有自修复的能力,保证其在长久的使用阶段不会发生电阻突变和断路的情况.其次,液态金属具有强的导电性能,镓铟锡合金的电导率约为3×104S/cm,略低于金的电导率(4×105S/cm),但却远高于一些常用柔性材料,如碳纳米管及凝胶,而且导电率不受环境影响,非常稳定.此外,对于一般的固态金属需要加工足够薄才能具有足够的柔性,在外力的施加下,还存在着断裂、疲劳等不可逆的机械损伤,造成电接触、连通路径失效,而液态金属在拉伸、扭绞中无机械摩擦和疲劳,连通路径可自恢复,可大大提升柔性电子导电机构的稳定性和寿命.随着以镓基合金等新型液态金属材料的出现,具有无毒且不挥发的特点,这些优势使液态金属在柔性电子领域受到了国内外科研工作者的青睐[27-29].

与固体电极不同,镓基液态金属合金因其流动性可作为自恢复的软电极,且可以根据实际工程的需要,任意改变软电极的形状[1].耿继业等[30]利用3D 打印制备聚氨酯微通道,并在微通道内注入镓铟锡合金后封装,制备出液态金属柔性导线,通过实验发现,外力基本不影响柔性电路导线电阻值.液态金属直写打印广泛应用于石墨烯、碳纳米管、银、铜电极之间的电接触.液态金属直写打印通常通过剪切驱动印刷和体积流动印刷两种方式实现[31].Cook等[32]通过剪切驱动印刷的方式将共晶镓铟合金打印到基材上,获得微型高导电电路,并通过实验研究获得最佳点胶压力、基材材料、打印高度等操作参数.Yin 等[33]将共晶镓铟合金注入到PDMS 微流体通道内,制备微流体剪切力传感器;将此传感器安装在机器人的手指上,该传感器可以捕捉外部触觉信息,通过改变微流体通道内电阻值将信息传回机器人手指.Mengüc 等[34]采用3D 打印技术打印一种应变片微通道,在通道内注入镓基液态金属,制备可拉伸电阻型传感器,可以监测人体的运动,该原理是利用微通道两侧所受到的张应力和压应力的不同,检测出液态金属微通道的电阻相对变化量与弯曲角度具有线性变化的关系,从而判断出人体主要关节的运动状态.

目前,镓基液态金属柔性导线的制备方法大致有3 种:微流管注入法、印刷制备法和微粒机械烧结法[35].

微流管注入法主要是采用加压的注入方式将液态金属注入微流管来制备柔性导线.将液态金属注入到热塑性(TPE)弹性管内,就能够得到一种简易的可拉伸导线[36-37],测量不同拉伸长度和拉伸速度下所对应的电阻大小和信号传输效果,发现在拉伸200 次的实验中,其电阻有微小的变化,与拉伸长度近似成正比关系,信号传输效果与静态时一致,验证了液态金属作为可拉伸导线的实用性与可靠性.Zhu 等[38]采用熔体加工的方法制备可拉伸的中空纤维管,在纤维管中注入液态金属镓铟合金,在大于700%的拉力形变下依然能够保持持续导电的能力.但由于生产工艺和效率问题,微流管法目前不适用于规模的制备.

印刷制备法是指利用编程、模具等其他方法来控制印刷路径,在衬底材料表面直接制备出液态金属导线来连接电路.在弹性表面材料上印刷液态金属墨水,也可以制作可拉伸的液态金属导体,在一定范围内重复拉伸实验,液态金属导体能够保持较好的稳定性,对液态金属墨水的电学性能测试发现,其电阻率会随着氧含量的增多而增大[39].印刷制备法能够按照设定程序来印刷线路,制备的效率大大提升,主要有笔写法和喷墨法,但现在遇到的主要困难是液态金属对衬底材料的浸润性差,该问题制约着印刷法的发展.

机械烧结法[40]是将液态金属制备成微粒悬浊液,在衬底的材料上沉积,生成液态金属液滴,其表面会自然形成氧化镓薄膜,利用机械的方式对液态金属薄膜进行压缩、刻画,致使液态金属微粒表面氧化膜破裂,释放出未被氧化的液态金属,液态金属颗粒之间连通形成导线.Lin 等[41]使用该法用液态金属颗粒制作了柔性电路板和天线,将液态金属纳米颗粒嵌入弹性基质,施加局部压力后,颗粒融合在一起,形成导电路径.目前,机械烧结法的主要缺陷是制作的导线表面存在裂缝,影响导线的质量.

3)电源储能领域

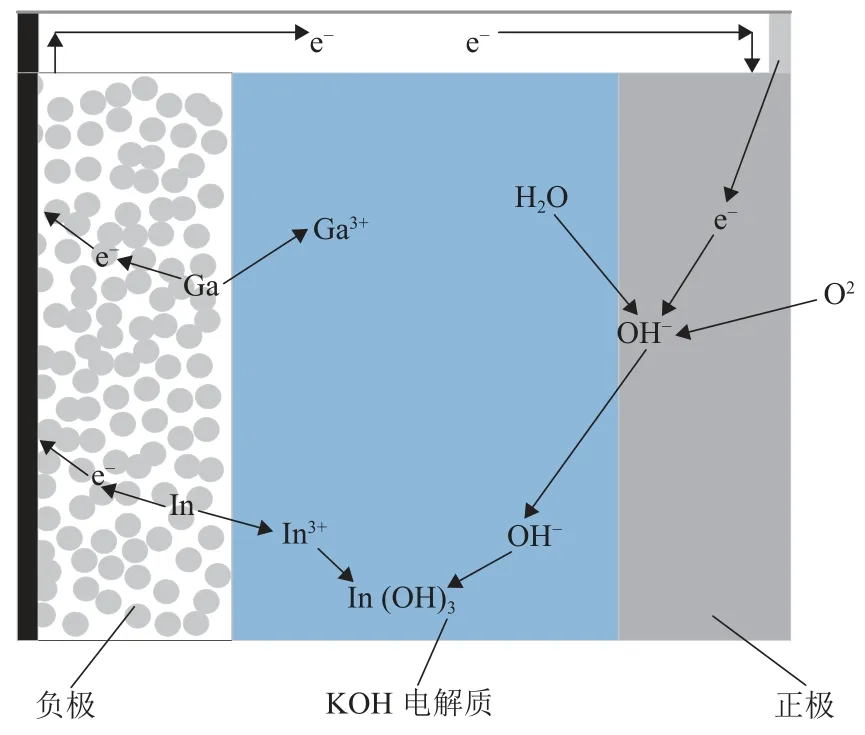

镓基液态金属因其优异的自修复性能,在电源储能领域具有广阔的应用前景.为解决可充电电池普遍存在的固体负极枝晶以及电极表面材料脱落、粉化等问题,陈玉等[42]基于镓基液态金属良好的流动性,在电池充放电的过程中利用镓基液态金属可逆固、液相转变,实现自我修复,解决枝晶问题,同时与固态电极保持良好的接触界面,解决材料的脱落问题.Deshpande 等[43]将金属镓用于锂离子电池负极,发现在40 ℃下镓电极在循环的过程中具有自修复现象.然而,当金属镓用于电极时,电池的工作温度仍高于室温,并且循环性能不佳.因此,研究人员将研究重点转向镓基液态金属合金上.陈玉等[44]将镓锡合金作为锂离子电池负极材料,结合静电纺丝膜网格结构特点与液态金属的流动性及高表面张力,将镓基液态金属约束在纳米纤维内部,限制镓基液态金属在充放电过程中与集流体的分离及体积膨胀,使镓基液态金属自修复性能得到充分的利用,锂离子电池在充放电100 次后,其容量保持率高达94.8%.在镓基液态金属-空气原电池中,镓基液态金属作为负极,铂包覆碳纤维纱为正极,浓度为37.5%的KOH 溶液为电解质.镓基液态金属合金失去电子被氧化,而空气中的氧气得到电子被还原[45],如图9所示.主要反应式为

图9 镓基液态金属-空气原电池工作原理[45]Fig.9 Working principle of gallium-based liquid metal-air primary batteries[45]

Liu 等[46]利用共晶镓铟合金与MnO2制造出可充电电池,其中,共晶镓铟合金用作电池正极,MnO2用作电池负极,碱性水凝胶为电解质.Wang 等[47]利用浸湿在镀铜碳纤维上的镓基液态金属作为阳极,空气电极作为阴极,设计出一种具有储能、传感和信号换能器等功能的集成电池,为开发高性能、高集成度电池开辟了新的方向.浙江大学Huang 等[48]制造出共晶镓铟合金纳米液滴,并将共晶镓铟合金纳米液滴应用于锂离子电池的阳极活性材料,通过实验发现,共晶镓铟合金纳米液滴作为阳极活性材料有着良好的循环稳定性.Ding 等[49]提出首款室温全液态金属电池,该电池利用Na-K 合金作负极,镓基液态金属合金作正极,含氟有机电解液作为电解质.由于电池负极、电解质和正极密度各不同,在重力的作用下依次分为3 层,如图10 所示.

图10 室温全液态金属电池[49]Fig.10 Full liquid metal battery at room temperature[49]

镓基液态金属因其优异的流动性、金属性、安全性和自修复性能被应用于电源储能领域.镓基液态金属用作电池的主电极,液态性质赋予电池柔性、可穿戴等特点,其自愈合能力延长电池的循环寿命,但自愈合能力有限,在提高镓基液态金属自愈合能力和探究自愈合机制方面还需要进一步研究.此外,镓基液态金属在光伏太阳能电池、发电机等领域也有着广泛的应用.

4)电驱动器领域

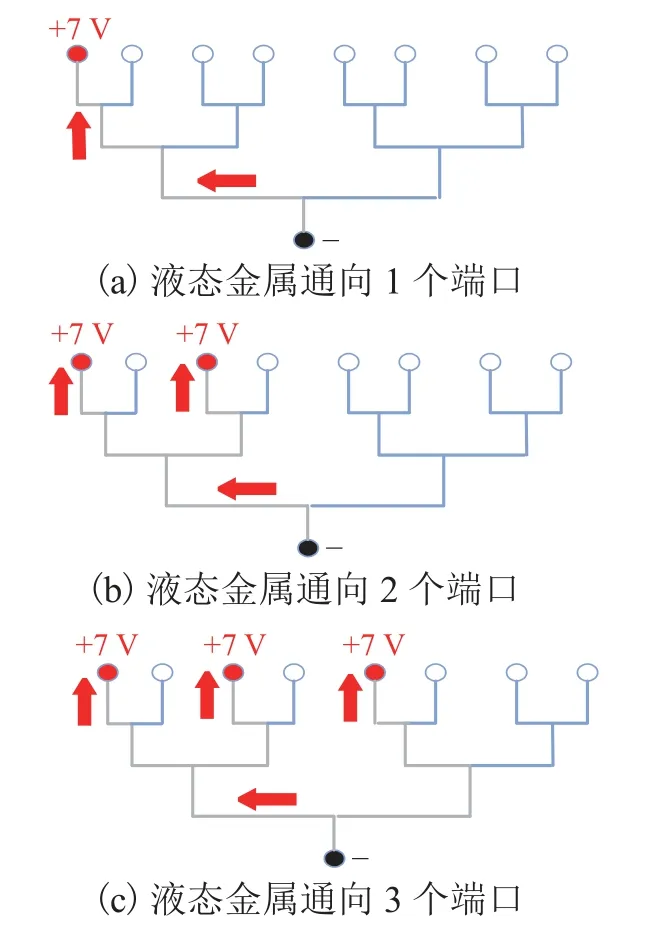

镓基液态金属主要依靠其高表面张力及电湿润特性被应用于电驱动器.哈尔滨工业大学Wang 等[50]研究了液态金属镓在碱性溶液中由电场驱动自适应变形和加速运动,实现了液态金属镓在狭窄通道内以117.2 mm/s 最大速度快速移动.实验发现,液态金属镓在碱性溶液中的移动速度随通道宽度的减小而增大,其原因是液态金属镓在狭窄通道内电湿润效应增大,从而引起液态金属的表面张力梯度发生变化,即液态金属镓液滴朝向负极一侧的表面张力大于朝向正极一侧的表面张力,从而引起液态金属镓的加速运动.Tang 等[51]介绍了一种通过对镓基液态金属施加电压来控制其在微流体网络通道内定向流动的方法,如图11 所示.通过在微流体通道上下端施加不同极性电压,改变镓基液态金属的浸润性,进而改变镓基液态金属的表面张力,引导液态金属在微流体通道内向电压正极方向流动.在出口端设置不同端口极性来引导液态金属按特定方向流动.中国科学技术大学Xie 等[52]对镓基液态金属在电场驱动下的运动作了深入的研究,通过分析液态金属在充满碱性电解质电场中的受力情况,建立液态金属在液体通道中的动力学模型,利用高分辨率、快速响应电流源控制碱性电解质中的电场强度,精准控制镓基液态金属液滴到达目的地,位置控制偏差最小仅有0.026 cm,为镓基液态金属在智能汽车、智能机器人方面的研究奠定了基础.

图11 液态金属定向流动[51]Fig.11 Liquid metal directional flow[51]

Liu 等[53]制备了一种由磁场驱动的可变形液态金属微电机,将Fe3O4纳米颗粒混入镓基液态金属中,使镓基液态金属自发磁化,利用掩模板将镓基液态金属构造成哑铃状,在椭圆极化磁场下会产生一种感应磁转矩,推动镓基液态金属不断摆动向前运动,同时,微电机的形状对推进速率也有明显的影响,研究发现蝌蚪状的镓基液态金属推进速度最快.为解决镓基液态金属电场驱动需在溶液环境中的限制,王二龙[54]提出一种将电能转化为有效机械扭矩的液态金属电机,采用液态金属在电场激励下产生的水平流场作为电机的动力源,该电机包括底层框架、环形水槽、电机转子、顶层框架,如图12 所示.环形水槽为电机转子内的液态金属提供电场驱动所需的溶液环境,每个电机驱动单元腔室内的镓基液态金属在石墨电极产生的独立电场的激励下会产生一个指向电极正极方向的驱动力,电机转子的8 个电机驱动单元同时工作,带动转轴的旋转.将研制出的液态金属电机应用于小车和船,发现液态金属电机具有强抗电磁干扰能力和良好环境适用性.但在提高液态金属电机的输出功率方面还需要进一步研究.

图12 液态金属电机结构[54]Fig.12 Structure of liquid metal motor[54]

镓基液态金属由于其具有高表面张力和电湿润效应而应用于电驱动器领域.通常是将镓基液态金属液滴置于碱性溶液中,对镓基液态金属液滴施加不同的电场,以改变其表面张力,镓基液态金属表面张力的变化会转化为驱动力,驱动镓基液态金属往提前预定好的方向移动.

5)磁流体发电领域

液态金属是一种可流动的良导体.液态金属磁流体发电是通过液态金属和磁场的相互运动,将驱动液态金属的动能转化为电能,其基本原理如图13所示,发电装置由液态金属流体通道、磁铁、电极和外界负载组成,液态金属切割磁场产生的磁感线,在两端电极产生感应电动势,通过负载形成回路,达到消耗电能的效果.液态金属用于磁流体发电有着结构简单、易于维护等优点.

图13 液态金属磁流体发电机原理[55]Fig.13 Principle of liquid metal magnetofluid generator[55]

美国德克萨斯大学Cosoroaba 等[56]采用纯镓为发电工质,设计了一套液态金属小型磁流体发电装置.该发电装置包含260 mm 长的发电通道,10 对磁场,39 个等距长的电极.整个装置处于40 ℃的热室中,以保持发电通道内金属为液态.通过搭建该发电装置的多物理场仿真模型,分析不同负载和不同液态金属流量下发电装置的输出电流,结果表明,随着发电流量的增大,仿真模型与实验结果间的误差逐渐减小.Yamaguchi 等[57]提出采用低熔点高电导率的镓铟锡液态金属合金为发电工质的磁流体动力发电机,其结构原理如图14 所示.实验系统由3 m长的闭环液态金属发电通道、MDG-R15 流量驱动磁铁齿轮泵、流量计、温度控制单元、测温热电偶、发电试验段、压力传感器和功率输出测量装置组成.镓铟锡液态金属合金由磁铁齿轮泵驱动,流过发电实验段时切割两端永磁体的磁场产生电能,温度控制单元和测温热电偶共同作用,控制发电通道内镓铟锡液态金属合金的温度,测量装置测量磁流体发电机的输出功率.实验发现,磁流体动力发电机的输出功率随液态金属流速、液态金属电导率和永磁体所产生的磁场强度的增加而增加.但磁流体动力发电机的最大发电效率仅占磁铁齿轮泵的0.25×10-6.为提高磁流体动力发电机的发电效率,Niu 等[58]通过改变镓基液态金属流体的流动状态来提高雷诺数,实验发现,液态金属在湍流下的发电效率为层流下的3 倍.该团队基于提高的液态金属流体雷诺数,提出一种磁流体动力发电机的发电通道结构,如图15所示.图中,J为电流,u为液态金属流速.将多个磁流体发电通道连接在一起,前后每对电极通过导线串联,电流只能通过一条路径,输出电压是各个接点的电压之和,输出更大的功率,提高了发电效率.

图14 磁流体发电实验系统[57]Fig.14 Experimental system of magnetofluid power generation[57]

图15 对角磁流体发电机模型[58]Fig.15 Model of diagonal magnetofluid generator[58]

易仁义[55]提出一种回折式发电通道结构,如图16所示.该通道由2 个单通道上下叠加而成,两通道通过换向过渡段连接,通道两端放置电极,上下两电极保持一定距离,以确保不会互相干扰,输出电压为上下通道的串联电压.该发电通道相比于单通道在流体流通路径上延长,且结构紧凑,能充分利用潮流能大推力的特点,输出更高的功率.

图16 回折式发电通道模型[55]Fig.16 Fold-back power generation channel model[55]

刘艳娇等[59]搭建了基于镓基液态金属的磁流体动力发电机仿真模型,仿真结果发现,液态金属在发电通道内的流速呈“M”形分布,电流密度在电极壁面处较大,减小液态金属与电极壁面的接触电阻可有效降低发电损耗.

液态金属磁流体发电可应用于潮流能发电,开发海洋内丰富的潮流能资源,减少对传统化石能源的依赖.但液态金属磁流体发电的输出功率较低,还有待进一步研究.

2.2.2 热学领域

镓基液态金属拥有良好的导热性能,其热导率高达29.3 W/(m·K),这使得镓基液态金属在制备热界面材料、材料改性及散热冷却等方面有着广泛的应用前景.

1)在制备热界面材料方面的应用

目前,电子设备和大功率集成电路等日益朝着小型化、轻型化的方向发展.散热问题成为制约设备发展的主要因素,采用热界面材料提高热导率是实现电子设备、集成电路散热的有效途径之一.市场上常用的热界面材料主要由有机硅脂制成,热导率约0.2 W/(m·K),导热能力受到限制.镓基液态金属合金自身拥有良好的导热能力,在制备热界面材料方面有着巨大的应用潜力.2012 年,Gao 等[60]通过实验研究镓基液态金属高黏附性的氧化机制,并介绍了镓基液态金属热界面材料制备的方法;以纯度为99%的镓为原料,不断搅拌氧化,制成具有很好黏附性的热界面材料;制备的镓基液态金属热界面材料在室温下的热导率约为13.07 W/(m·K),远高于传统的硅脂材料.2017 年,中山大学Liu 等[61]在PDMS 中加入镓铟锡液态金属合金和氮化铝,制作出一种新型复合热界面材料;通过测试,该材料的导热性能要高于市面上最好的导热润滑脂产品之一X23-7 762,是一种理想的高性能CPU 散热材料.2019 年,大连海事大学Ji 等[62]采用氧化法在铝基表面制备阳极氧化铝膜,增强两铝基板之间界面区域的传热性能,然后利用镓铟锡液态金属合金作为热界面材料放置于两铝基板之间,与不含任何热界面材料相比,其热导率和电导率提高了54 倍.牛波[63]使用室温镓基液态金属为添加材料,按照一个方向将其封装在PDMS薄膜里面,进而制造出各向异性导热结构柔性薄膜材料,并将该材料应用于具有定向导热的保温鞋垫.镓基液态金属在用作热界面材料时,由于热膨胀剧烈,出现表面分布不均匀现象,温度较高时,镓基液态金属甚至出现泵出、氧化现象.为防止镓基液态金属在用作热界面材料过程中的泵出和氧化现象,2022 年,重庆大学Ma 等[64]利用氟橡胶(FKM)材料作为镓铟锡液态金属合金与外界环境的缓冲带,将镓铟锡液态金属合金作为热界面材料密封在氟橡胶材料制备的特殊结构中,通过1 000 h 的高温老化、热冲击、恒温恒湿实验发现,氟橡胶密封结构内的液态金属并未出现泵出和氧化现象.将镓铟锡液态金属用作CPU 的热界面材料,CPU 满载运行的温度比无热界面材料时降低47%,比导热硅脂作为热界面材料时降低14%.

镓基液态金属可通过搅拌氧化或添加其他导热材料等方法制备成热界面材料.镓基液态金属作为一种新型热界面材料,其热导率远高于硅胶、硅脂等材料,但镓基液态金属高电导率和热膨胀剧烈等特性对外部密封材料的绝缘、柔韧等性能要求较高.

2)在材料改性方面的应用

近年来,在镓基液态金属中添加其他材料颗粒以提高材料的热导率逐渐成为研究热点.例如,在镓基液态金属中添加银纳米颗粒、镀铬金刚石颗粒、铜颗粒、钨微粒均可提高其热导率,通过改变材料颗粒的大小、形状和添加量,以获取不同热导率的镓基液态金属.2018 年,Lin 等[65]在镓基液态金属中添加银纳米颗粒,搅拌使其黏度增加,通过实验发现随着银纳米颗粒的增加,合金的热导率先升高后降低,当银纳米颗粒的添加量为3%时,其合金热导率最高达到46.0 W/(m·K).将掺杂银镓基液态金属作为智能手机CPU 散热热界面材料,通过一系列评估实验发现,掺杂银镓基液态金属热界面材料的散热性能更优于商用热硅衬垫.2019 年,Wei 等[66]采用磁控溅射的方法在金刚石颗粒表面沉积铬过渡层,将镀铬金刚石颗粒添加至高纯镓中,制作了特定的3 层结构样品进行激光闪光分析,并推导相应的理论拟合模型,测量填充了镀铬金刚石颗粒的镓基热导率.通过编程迭代求解发现,在室温下添加47%的镀铬金刚石颗粒可以将高纯镓的热导率从29.3 W/(m·K)提高到112.5 W/(m·K).2022 年,Zeng 等[67]通过强制湿润的重复压缩方法将50 um 的金刚石颗粒和碳纤维加入镓基液态金属中制备复合材料,以提高其热导率,实验发现,当加入金刚石颗粒的体积分数为0.50 时,镓/金刚石二元组分复合材料的热导率达到最高,约87 W/(m·K),当加入碳纤维的体积分数为0.05、金刚石颗粒的体积分数为0.40 时,镓/金刚石/碳纤维三元复合材料的热导率达到最高,约129.0 W/(m·K).Xing 等[68]将金属铜材料填充到镓基液态金属基体中,通过改变金属铜填充剂的形状、尺寸和用量,发现填充率为51%的球形杯液态金属复合材料的热导率高达54.2 W/(m·K).2021 年,Ki 等[69]采用无氧化物超声辅助颗粒内化的方法将铜纳米颗粒内化到镓铟锡液态金属合金中,制备出GaInSn/Cu NPs 复合材料,即将铜纳米颗粒去氧化后吸附到镓铟锡液态金属液滴内部,形成铜纳米颗粒团簇,铜纳米颗粒团簇在镓铟锡液态金属基体内部形成额外的导热通道,以提高复合材料的热导率.通过实验发现,当铜纳米颗粒体积分数为0.04 时,GaInSn/Cu NPs 复合材料的热导率达到最高,为64.8 W/(m·K).2022 年,Khan 等[70]使用数值模拟仿真软件,对比了碳纳米管、氧化铝、铜、金刚石等纳米颗粒对镓基液态金属纳米流体热导率的影响,研究发现,碳纳米管颗粒对镓基液态金属纳米流体热导率的影响最显著,加入碳纳米管颗粒的镓基液态金属纳米流体热导率比加入氧化铝纳米颗粒高12.48%,比加入铜纳米颗粒高9.48%,比加入金刚石纳米颗粒高8.79%.

在镓基液态金属中加入其他导热材料可提高热导率,镓基液态金属的热导率通常随添加材料含量的增加呈现先升高后降低的趋势;在提高材料热导率的同时,也会改变材料的熔点.2019 年,Kong等[71]提出一种在保持镓基液态金属熔点不变的前提下提高镓基液态金属热导率的方法,即在镓基液态金属中加入钨微粒获得液态金属——钨(LM-W)混合物,LM-W 混合物的热导率是镓基液态金属的3 倍.

3)在散热冷却方面的应用

镓基液态金属具有高热导率、高热容量、高黏度和稳定的物理性质,相比于传统的散热系统,具有更好的散热能力及更高效的循环系统.镓基液态金属可直接作为冷却工质或通过固液相变蓄能的方式用于散热系统.2013 年,Tawk 等[72]将镓基液态金属作为冷却工质,设计了一种微流体通道宽度为1 mm的液态金属散热环路系统.实验发现在同等热功率密度下,镓基液态金属的冷却温度要比水低60 ℃.2019 年,复旦大学李思琪等[73]将镓铟锡液态金属用于高功率密度LED 光源的散热系统,能在LED 光源功率密度高达939.9 W/cm2时将LED 芯片结温稳定在80.0 ℃左右,确保LED 光源正常工作,且散热系统均匀性较好,不同位置芯片的温差较小,不超过3.5 ℃.王德辉[74]提出将镓基液态金属应用于电力电子器件的散热,通过仿真分析发现,使用液态金属作为冷却工质时,热源表面的最高温度要比使用水冷却系统低16.9 ℃,整个系统的热阻下降了一半以上,但液态金属由于其黏度和密度较高,使其无法在微小通道内快速流动,在设计冷板时可通过增加对流换热面积的方式充分发挥液态金属的散热性能.2017 年,中国电力科学院李振明等[75]建立了高热流密度电力设备的冷却实验平台,以镓基液态金属代替水作为冷却工质,发现冷却系统热阻下降了一半以上,且镓基液态金属拥有优异的对流换热能力和导热能力,未来可在高热流密度电力设备冷却技术中推广应用.2021 年,李骜等[76]采用数值模拟仿真软件模拟将镓基液态金属Ga80In20作为雷达微波T/R 组件冷板的对流散热介质,研究发现,与常规冷却介质相比,相同流量下镓基液态金属能使冷板表面热源的平均温度降低约45%.

镓基液态金属具有热容量大、热导率高等优良特性,将镓基液态金属作为散热系统的冷却工质,相较于水等冷却工质,在同等热功率密度的热源下,镓基液态金属的冷却温度更低,且散热系统温度较均匀,系统热阻低,但镓基液态金属黏度和密度较大,在微小散热通道内无法快速流动.因此,该方面还需要进一步研究.

固液相变蓄能材料需要具备储能密度大、循环寿命长、相变膨胀收缩体积小等特点.镓基液态金属合金熔点较低,相变时体积变化小,且固液相变潜热高达304 J/cm3,是作为固液相变蓄能的理想材料[52].但镓基液态金属对绝大多数金属体系有腐蚀作用.为解决这一问题,2020 年Dobosz 等[77]提出将Ni-W 层作为防护层涂附在被冷却的金属表面,实验发现在250 ℃以下时,Ni-W 层可以有效抑制镓基液态金属的腐蚀.2016 年,程勇等[78]将镓基液态金属相变材料应用于二极管抽运激光器,通过实验发现,与体积更大的风冷肋片散热器相比,镓基液态金属作为相变材料可使激光器在55 ℃环境下工作时长提高6 倍,制冷功耗减小到46%,散热系统体积减小一半,且激光器的插头效率提高近0.5%.Ge等[79]将低熔点镓基液态金属合金作为相变材料应用于电子器件散热领域,利用镓基液态金属材料的蓄冷及固液相变吸热机理,吸收手机在高负荷运行过程中所产生的热量,使手机温度维持在30 ℃左右十余分钟.一旦手机处于待机状态时,镓基液态金属合金通过向环境释放热量而发生凝固,为下一次吸热做好准备,其基本原理如图17 所示.加热器由直流电源供电,模仿手机CPU 产热,容器内填充镓基液态金属,加热器与容器通过导热脂连接.在容器表面安装热电偶,实时测量容器温度.研究人员还发现,将SiO2加入到液态金属镓中可以显著降低材料的过冷度,有利于材料从液态恢复到固态.为抑制镓基液态金属作为相变材料时出现过冷和泄漏现象,Zheng等[80]在液态金属镓中加入β-Ga2O3颗粒,制备出膏状液态金属相变复合材料.与纯镓液态金属相变材料相比,膏状液态金属相变复合材料的过冷度更低、抗泄漏能力更强.通过调整β-Ga2O3颗粒的加入量可改变膏状液态金属相变复合材料的热导率、相变潜热、界面热阻、过冷度等热力学参数.

图17 智能手机散热原理[79]Fig.17 Principle of smartphone cooling[79]

镓基液态金属熔点低,发生相变时,体积变化小,且相变潜热大.镓基液态金属作为散热系统的相变材料能吸收高负荷热源产生的热量,且长时间维持在某一特定温度,但镓基液态金属过冷度较大,冷却凝固的温度远低于其熔点,在镓基液态金属中添加其他材料降低其过冷度还需进一步研究.

2.2.3 摩擦领域

镓基液态金属合金具有较高的热导率和热容量,可快速消散摩擦过程中所产生的热量,其密度远高于传统润滑剂,且具有高表面张力、高分解温度、高电导率、低摩擦系数、低磨损率、不易蒸发和不易泄漏等优良特性,在摩擦领域主要应用于载流润滑剂、极压润滑剂和润滑添加剂等.

1)镓基液态金属用作载流润滑剂

载流润滑剂是一种兼顾在摩擦界面润滑和导电的工程材料,传统润滑油脂不导电,离子液体电导率较低,无法满足大多数载流工况下的要求.西北工业大学Guo 等[81]通过实验发现,镓基液态金属合金可作为载流润滑剂,与无电流相比,施加电流可以使接触面磨损降低到56%,且镓基液态金属合金优异的润滑性是通过在摩擦界面生成的富镓膜来实现的.Burton 等[82]将镓基液态金属用作载流润滑剂,实验发现在电流密度超过 1 .5×106A/m2的情况下,镓铟锡液态金属合金能有效润滑铜/铜或铜/铬配副.

2)不同环境气氛下镓基液态金属的润滑性能

镓基液态金属合金的润滑性能与其所处的环境气氛相关.在有氧环境中形成的氧化薄膜会影响其润滑性能.清华大学Bai 等[83]通过旋转球-盘接触实验,探究了镓基液态金属用作轴承钢摩擦副润滑剂时,在氮气、氧气和空气环境下的摩擦磨损性能.研究表明,在氧气和空气的环境下,镓基液态金属合金的摩擦系数和磨损率均低于氮气环境.这是由于在有氧环境中,合金表面形成了氧化膜,从而使合金由液体逐渐转化为膏状,膏状合金易于黏附到摩擦接触区域,从而降低摩擦系数和磨损率.

3)不同摩擦副下镓基液态金属的润滑性能

镓基液态金属对不同摩擦副材料所表现出的润滑性能也各有差异.Buckley 等[84]将富镓薄膜涂覆在不同合金表面,在直径为0.5 m 的圆盘上测定了不同合金在空气和真空中的摩擦磨损特性.研究表明,镓膜并不是对所有合金都具有润滑作用,镓膜可以减小52100 和440-C 不锈钢的摩擦磨损,却不能有效润滑镍基合金和钴基合金.程军等[85]在SRV-IV型磨损试验机上分别研究了共晶镓铟合金和镓铟锡合金与摩擦副材料之间的关系,实验结果表明,镓基液态金属的润滑性能与摩擦副配材料的选择紧密相关,采用钢/陶瓷副配时,镓基液态金属表现出良好的润滑性能,采用陶瓷/陶瓷副配时,镓基液态金属对其几乎没有润滑作用,且三元组分的镓铟锡合金润滑效果明显优于二元组分的共晶镓铟合金.

4)镓基液态金属用作极压润滑剂

镓基液态金属具有很高的热导率,比一般的有机润滑剂高出2 个数量级[86].超高的热导率使镓基液态金属在极端压力下能快速消散摩擦所带来的大量热,减小摩擦磨损.Li 等[87]将镓基液态金属合金作为极压润滑剂,通过标准四球测试,发现使用镓基液态金属润滑的钢球可在10 kN 的负荷下实现长期平稳运行,大大超越传统润滑油的载荷能力,其超极压润滑能力是由合金的高热导率和FeGa3摩擦膜低摩擦系数共同作用实现的.Yang 等[88]将镓基液态金属作为钢-陶瓷滑动副极压润滑剂,研究发现其摩擦系数仅为0.11~0.23,且镓铟锡合金的润滑性和承载能力明显高于共晶镓铟合金.

5)镓基液态金属改善润滑剂性能

镓基液态金属具有优异的润滑性能,不仅自身可作为良好的润滑剂,还可作为润滑添加剂提高其他润滑剂的润滑性能.He 等[89]提出了制备二烷基二硫代磷酸盐(DDP)功能化镓基液态金属纳米液滴的方法,通过实验发现,DDP 功能化镓基液态金属可作为润滑添加剂,降低润滑油的摩擦和磨损.将镓基液态金属按不同的比例加入到润滑脂中,机械搅拌至均匀混合,通过实验发现,在润滑脂中加入镓基液态金属可有效提高润滑脂的极压能力,当镓基液态金属与特定的商用润滑脂质量比达到1∶1 时,焊缝载荷超过10 kN,为润滑脂的最大值[12].西安交通大学Li 等[90]将共晶镓铟合金注入铜基底表面,通过电化学反应制备CuGa2薄膜,实验测试发现,镀有CuGa2膜的铜基体摩擦系数降低43%,磨损率降低72%.镓基液态金属的氧化性和不稳定性限制了其在润滑领域的实际应用,为解决这一问题,Li 等[91]采用球磨法制备了壳聚糖包裹的纳米金属液滴(NLMWC)作为水基润滑剂添加剂,摩擦实验表明,在水中添加NLMWC 后,其摩擦系数和磨损率分别降低了40%和69%.He 等[92]将小分子多巴胺正丁烯酰胺(DBA)自组装到镓基液态金属纳米液滴上,随后通过表面引发自由基聚合法引入乙烯基反应位点,将聚2-甲基丙烯酰氧基乙基磷酰胆碱(PMPC)接枝到镓基液态金属纳米液滴上,得到PMPC-GLM 微凝胶.PMPCGLM 微凝胶具有显著的抗菌性能,将其作为水性润滑剂添加剂可使水的摩擦系数和磨损率分别降低65%和62%,在水性润滑剂工作2 个月后,其摩擦性能基本不发生变化,PMPC-GLM 微凝胶可应用到生物润滑.

6)提高镓基液态金属的润滑性能

为提高镓基液态金属合金的润滑能力,国内外科研人员尝试将具有良好润滑性能的材料加入到镓基液态金属中,以提高其润滑能力.Li 等[93]将具有良好润滑性能的六方氮化硼加入到镓基液态金属合金中,摩擦实验表明,添加六方氮化硼后的镓基液态金属合金具有更好的摩擦学性能,降低了合金的摩擦系数和磨损率.Ma 等[94]通过机械削磨法制备掺银镓基液态金属合金,并通过实验发现当银的含量为1%时,镓基液态金属平均摩擦系数下降到0.32.对摩擦副材料表面进行激光织构,可以显著提高镓基液态金属对摩擦副材料的润滑效果.Li 等[95]提出了激光表面织构技术处理摩擦副材料表面,以提高镓基液态金属的润滑性能,对润滑材料表面使用纳秒激光进行烧蚀,制备表面织构面积占比不同的轴承钢盘.在往复滑动摩擦磨损试验机上测试镓基液态金属对不同织构比的AISI 52100 刚自配副的润滑效果,结果表明,对钢盘进行表面织构能提高镓基液态金属对钢盘的润滑性能,且织构比为15%时,镓基液态金属对钢盘的润滑性能最佳.

3 镓基液态金属的发展展望

目前,镓基液态金属合金的研究主要集中在电子设备、芯片散热、摩擦润滑等领域,随着时代发展,液态金属合金在新型电子器件、新能源、国防建设等领域具有巨大的应用潜力.

1)随着超大规模集成电路和电子设备的快速发展,散热成为影响设备性能和寿命的主要问题.在改变合金的性能方面,通过改变镓基液态金属合金材料配比或添加其他纯金属材料制备出新型镓基液态金属合金,使得合金在热导率和流动性等方面有所提高.将该合金用于热界面材料或冷却剂,从而解决设备的散热问题.

2)随着高压电网电压等级的不断提高,其对高压直流断路系统的要求也会随之提高.高压直流断路器件需要在十几毫秒内耗散百兆焦以上的巨大能量,现有的高压直流开断器件是通过不断增加氧化锌压敏电阻的数量来消耗更大的系统能量.镓基液态金属在发生相变汽化的过程中会吸收大量能量,其耗能功率密度远高于氧化锌压敏电阻耗能功率密度,因此,可以利用镓基液态金属合金设计一种新型耗能器件,与氧化锌压敏电阻配合使用,促进高压直流开断系统小型化、轻型化.

3)随着能源需求的增长以及化石能源带来的环境破坏,解决全球能源危机已经迫在眉睫.有效利用太阳能是实现能源可持续利用的解决方案之一.镓基液态金属合金已被广泛利用于可充电电池,但在制造太阳能电池这一领域缺乏研究.将镁金属加入到共晶镓铟合金中可提高材料61.5%的光热转化率,因此,可利用掺杂镁金属的镓基液态金属合金作为光热转换材料应用于太阳能电池,提高太阳能电池工作效率.

4)高速滑动电接触技术广泛应用于轨道交通弓网系统、国防领域电磁弹射系统等.但其电接触的润滑材料是限制其发展的因素之一.镓基液态金属拥有低熔点、良好的流动性、高电导率等诸多优良特性.将镓基液态金属应用于高速滑动电接触技术可有效增大电接触界面接触面积,减缓接触界面机械摩擦,提高摩擦副服役寿命.

4 结束语

1)镓基液态金属因其良好的导电性和流动性而广泛应用于电学内诸多领域.在故障限流器领域因其自收缩效应能迅速降低短路电流幅值,在柔性电子产品领域因其不定型、流动性等特性应用于柔性导线、微流体通道、3D 打印等.在电源储能领域,因其自恢复、低熔点等特性而应用于提高电池使用寿命、制备室温全液态金属电池等.在电驱动器领域,因其高表面张力、电湿润特性将电能转化驱动力.在磁流体发电领域依靠其流体和金属特性将动能转化为电能.

2)镓基液态金属因其较高的热导率而在热学领域得到广泛的应用.利用镓基液态金属制备成的热界面材料,其热导率远高于传统热界面材料,在其中掺杂其他材料可改变其热导率.此外,还可利用镓基液态金属固液相变吸热机理将其应用于高功率密度电力设备和电子产品的散热系统.

3)镓基液态金属由于其高合金密度、表面张力而应用于摩擦领域.镓基液态金属优异的润滑性能是因为其用作润滑剂时在摩擦界面会生成一层富镓薄膜,且镓基液态金属分解温度高,导电性好,具有较好的冷却特性,可快速消散摩擦过程中产生的热量.在极压润滑、载流摩擦等方面具有较广阔的应用前景.

4)镓基液态金属在材料改性、大功率能量耗散器件制造、太阳能电池研制和高速滑动电接触润滑剂等方面的研究较少.因此,未来镓基液态金属的研究应围绕材料特性展开,提高其能量耗散密度、光热转化率和导热导电系数,将其运用到轨道交通、国防军事等各个领域.