数字液力解码器密封与摩擦特性试验研究

2023-12-20何东升李若岚栾京生熊浪郑严钱韦吉

何东升,李若岚,栾京生,熊浪,郑严,钱韦吉

(西南石油大学机电工程学院,四川成都 610500)

0 前言

智能完井技术是近年来国际石油开采中的一项高新技术,该技术将油藏实时监测与控制技术相结合,为发展油藏油田经营管理开辟了崭新的道路[1]。某团队开始研究的技术核心是通过直接液力控制井下流量控制阀(ICV)的开度调控及采油动作;但后期为了满足多层合采的需求及解决井下液控管线过多的问题,将采用数字液力解码器控制井下ICV进行层位选择及开度调控[2]。

如图1所示,数字液力解码器是一种由多个串、并联的微型液缸-单向阀基本控制单元集成于一体的井下机械装置,各个微型液缸的密封性能对解码器识别液压编码信号和控制ICV动作响应至关重要。井下工具整体尺寸受到井身结构制约,且工作于高温、高压的复杂环境中,因此需要对解码器的密封性能和摩擦特性进行分析。

图1 数字液力解码器三维图

橡胶密封圈具有高弹性、低模量的特点[3],且O形圈具有普适性。不同材质的O形橡胶密封圈根据实际工况被广泛应用在石油、深海机械、军工、航空航天等众多领域[4-6]。国内外涉及O形橡胶圈的文献研究很多,为了探究橡胶O形圈真实的密封与摩擦特性,试验方法成为了一种行之有效的手段。朱启惠等[7-8]在低压气体及高压气体工况下对O形圈的摩擦特性进行了试验研究,试验探明介质压力和压缩率对摩擦力的影响明显,O形圈摩擦力存在迟滞现象。马春红等[9]进行了O形圈的黏滞特性实验,分析了黏滞摩擦力受运动速度、介质压力等因素的影响规律。顾东升等[10]设计了测量接触应力和泄漏量的O形圈实验装置。吴琼等人[11-12]利用实验台架对O形圈的静密封、微动及往复密封进行了比较深入的研究。

如图2所示,数字液力解码器内部的微型液缸尺寸较小,本文作者在动、静密封结构处均采用O形橡胶密封圈加挡圈的密封形式,再通过试验方法进一步研究介质压力、往复速度、压缩率对解码器密封性能及摩擦特性的影响。研究结果可为井下高压液控设备的可靠性提供实际的工程价值。

1 实验部分

1.1 主实验台

O形圈往复密封试验台架搭建参考《用于评估液压往复密封应用的标准试验方法》,主试验台采用垂直布置方式[13-15]。相较大多数的横向布置,此方式可在一定程度上规避实验装置的系统固有力,且符合井下液控解码器应用的实际放置工况。

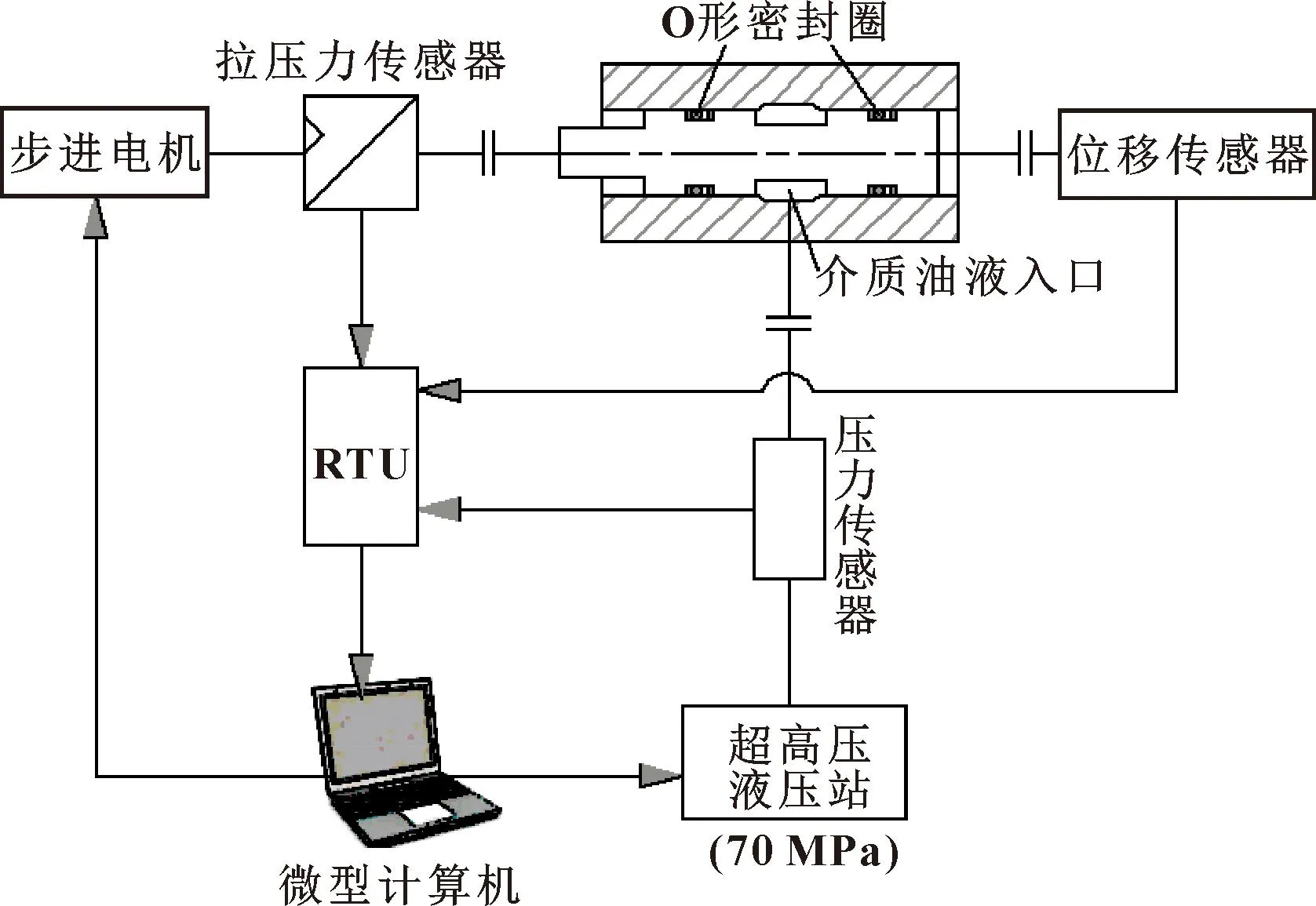

如图3所示,以数字液力解码器阀体本身为试验对象,其内部的一个微型液缸为试验缸;试验用阀杆上端通过拉压力传感器与步进电机的电动推杆连接,下端则通过连接件与位移传感器连接,安装过程通过微调来保证试验装置的垂直度及同轴度,微调结束后需要紧固相应的夹具,防止各个传感器、电动推杆等的横向移动。

图3 主实验装置

图4示出了整个实验的动作控制和数据采集流程。通过步进电机及控制器可以对V2B2O-500N电动推杆的启停及速度进行控制,由此来实现阀杆以一定速度的往复运动;O形圈与微型液缸之间的摩擦力可以通过HYLY-019拉压力传感器测量,其最大量程为500 N,测量精度为1.5 N;阀杆及O形圈的位移可通过KTRC-15 mm位移传感器测量,其精度为0.01 mm;通过超高压液压站(70 MPa)向解码器密封阀体匀速施加介质油压力,其介质压力可通过MIK-PX300压力传感器测量,其最大量程为60 MPa,精度为0.1 MPa。

图4 控制采集流程

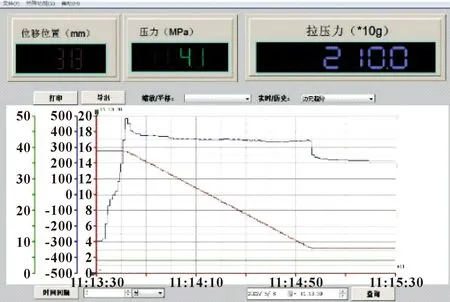

如图5所示,根据实验需求,利用ForceControl软件编写相关程序及图形界面,对各个传感器的拉压力、位移和压力的实时数据进行监控和测绘,并对相应的历史数据进行存储,方便后续的数据处理和分析。

图5 数据测控存储界面

1.2 试件及参数定义

图6 试验阀杆、密封圈及量具

(1)

式中:d为O形圈截面直径,mm;h为沟槽深度,mm。

1.3 系统误差及固有力分析

在设计试验方案时,试验用密封圈要定期更换,避免无关变量的影响;每组试验重复做5次,并对其结果做均值处理,这样也可以避免一些偶然数据对试验结果的影响。

在安装密封台架前,利用标准砝码对拉压力传感器进行测试,验证传感器的准确性,然后进行初始校零,排除传感器本身的误差。

最后考虑到垂直布置时,如图7所示,阀杆重力始终向下和位移传感器推力始终向上,且二者力的大小不可忽略。故需要在不加密封圈的时候进行空载试验,测出系统在上拉和下压过程中的固有力。上拉、下压行程中实际摩擦力fu1、fu2的计算公式:

图7 拉压力传感器示数与摩擦力关系

fu1=ft+fs-fg

(2)

fu2=fp+fg-fs

(3)

式中:ft为向上的拉力,N;fp为向下的压力,N;fs为位移传感器的推力,N;fg为阀杆重力,N。

2 结果与讨论

2.1 摩擦力-位移时变曲线

数字液力解码器常与ICV被置于2 000 m左右深的井下油层处,需要地面超高压液压站通过3根长的高压油管控制其内部动作。图8示出了在不同高压密封往复运动时氟橡胶O形圈摩擦力和位移的时变曲线。O形圈运动会依次经历:a-微动、b-滑动、c-回弹、d-摩擦力释放4个阶段。实际上微动阶段在摩擦力未达到最大启动力前无明显位移;达到最大启动力后,位移会出现线性增大,摩擦力会减小并趋于相对稳定,但由于表面质量摩擦力会在一定范围波动,即为滑动阶段;回弹阶段阀杆达到最大位移时停止运动,但电动推杆的力不变,O形圈摩擦力会迅速释放,但由于橡胶与微凸体接触压缩时会使力释放不完全,即存在滞后摩擦力;最后由于电动推杆的力卸载,摩擦力也会完全释放。

图8 氟橡胶O形圈摩擦力和位移时变曲线(v=0.166 mm/s、ε=23.25%)

从图8可知:在高压油液时,最大静摩擦力明显大于滑动摩擦力,所以数字液力解码器在工作时需要比较大的启动力,且当启动力未达到最大静摩擦力时,数字液力解码器的动作响应会存在一定的延迟现象。随着介质油压力的增大,O形圈的滞后摩擦力呈明显的梯度增加,且总的摩擦力也增大。由于橡胶与固体之间的摩擦力由黏附摩擦力和滞后摩擦力两部分组成,在高压油液条件下,较大的滞后摩擦力会使密封系统的随动性变差,黏滞特性对摩擦力的影响比较大。

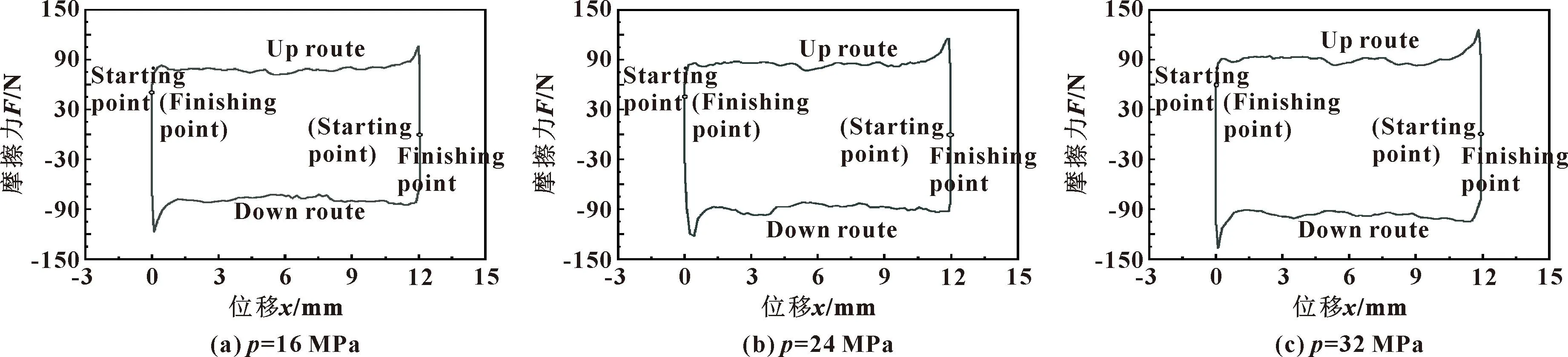

图9是氟橡胶O形圈摩擦力与位移的关系曲线,为了规避位移传感器超量程使用,初始安装先预压12 mm再进行上行程运动,其运动规律与图8相似,也分为4个阶段。当阀杆位移运动至0时,回弹阶段存在明显的滞后摩擦力,进行反向下行程运动,此时摩擦力释放不完全,导致其下行程初始存在摩擦力。明显可见,在高压油液密封状况下,上、下行程中最大静摩擦力大于滑动摩擦力,随着介质压力的增加,摩擦力增大。滑动摩擦力由于表面质量处于小范围波动并趋于稳定值。

图9 氟橡胶O形圈摩擦力随位移变化曲线(v=0.166 mm/s、ε=23.25%)

2.2 摩擦力-压力曲线

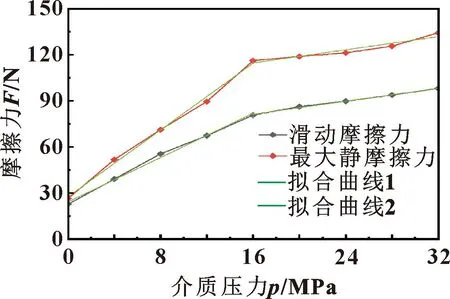

图10所示为氟橡胶O形圈在不同介质油压下的变化规律及其拟合曲线。随着介质油压力的增加,最大静摩擦力和滑动摩擦力均呈现增大的趋势,在大压差范围内,密封压力从0增至16 MPa时,其最大静摩擦力和滑动摩擦力几乎呈线性增加且增长率分别约为5.44、3.61 N/MPa;密封压力从16 MPa增至32 MPa时,其最大静摩擦和滑动摩擦力也呈线性增长且增长率分别约为1.07、1.06 N/MPa。

图10 摩擦力随介质压力的变化(v=0.166 mm/s、ε=23.25%)

明显可知,摩擦力随着介质压力增加而增大,过大的摩擦力可能导致O形橡胶密封圈发生过度磨损,从而导致数字液力解码器密封处泄漏失效。在低压0~16 MPa时,随介质油压力增加,油膜厚度会减小并且黏压作用会增加油的黏度,其最大静摩擦力和滑动摩擦力增长率较大,且最大静摩擦力的增长率大于滑动摩擦力的增长率;在高压16~32 MPa时,油膜厚度变化减小,摩擦力的增长率显著减小,其最大静摩擦力和滑动摩擦力的增长率几乎相同。整体上高压范围内摩擦力随压力的增长率低于低压时的增长率。其线性拟合公式为

(4)

式中:Fsmax为最大静摩擦力,N;Fh为滑动摩擦力,N;p为介质压力,MPa。

2.3 摩擦力-速度曲线

橡胶与金属的摩擦机制和特征不同于金属之间的摩擦,通常由橡胶本身的黏弹特性所决定,其摩擦力F的计算也服从库仑(Coulomb)定律:

F=μN

(5)

式中:μ为摩擦因数,是一个与温度和运动速度有关的量;N为正压力。

图11示出了氟橡胶O形圈摩擦力与速度之间的关系,往复运动整体上为低速运动,控制在0.083~0.498 mm/s内。其中图(a)为0、4 MPa时摩擦力随速度的变化规律,其符合文献所述,在低油压状态时,摩擦力会随着往复运动速度先增加,且增长率会慢慢变小,然后滑动摩擦力趋于一个稳定值。然而,图(b)示出了与之不同的变化趋势,在高油压状态时,随着往复运动速度的增加,滑动摩擦力会逐渐减小,其减小的速率会逐渐变小,直至滑动摩擦力趋于稳定值。

图11 摩擦力随运动速度的变化

在低压及小压差的条件下,数字液力解码器密封处油膜润滑不够充分,膜厚也相对较小,在低速且速度缓慢增长时,摩擦力会增加,增长幅度及趋势不明显;在高压大压差的条件下,油膜能够完全润滑,随着运动速度的增加,膜厚会逐渐变大,所以在高压高速时,数字液力解码器的密封部位容易导致泄漏,且摩擦力会相对减小,然后基本趋于稳定。

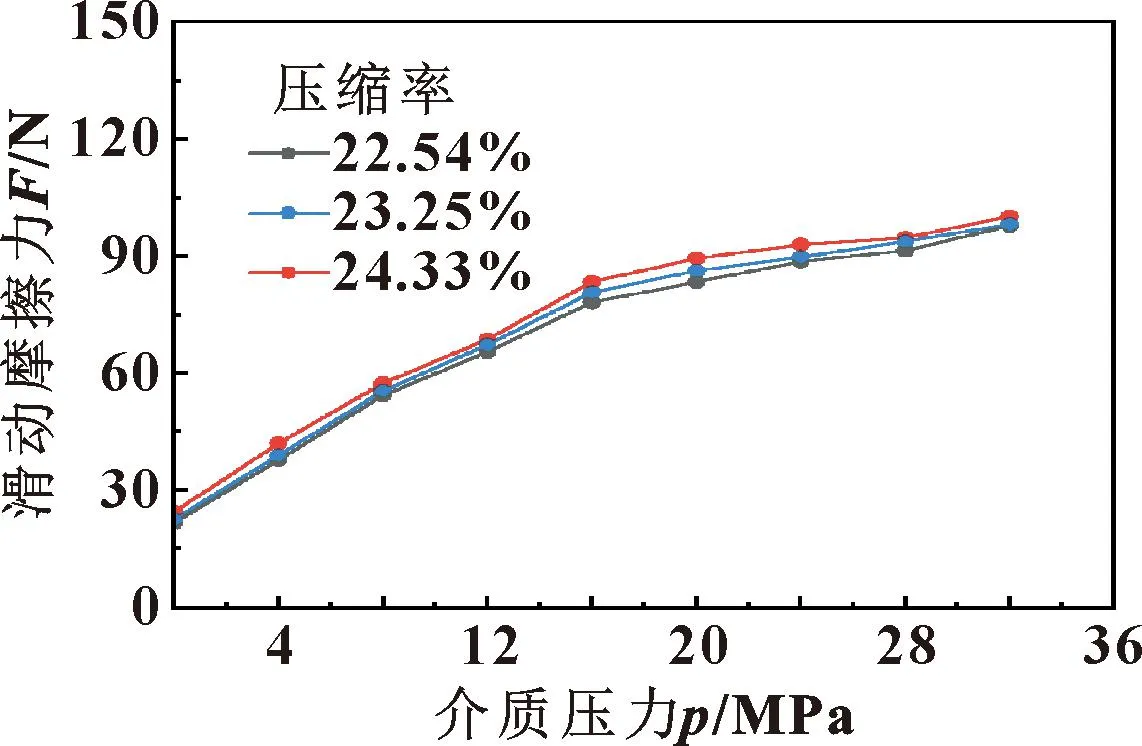

2.4 摩擦力-初始压缩率曲线

由于数字液力解码器装配公差及加工误差的存在,密封结构处设计的压缩率往往并不是一个确定值,经加工后测量计算,O形密封圈压缩率分别为22.54%、23.25%、24.33%。如图12所示,在同一介质压力下,随着压缩率的增大,滑动摩擦力也增大。在安装O形橡胶密封圈时,若初始压缩率过小,则主密封面在抵抗液压油瞬时冲击时,容易造成数字液力解码器密封泄漏;若初始压缩率过大,主密封面处的接触压力会增大,摩擦力也随之增大,同样会造成解码器系统需要更大的启动力及加速O形密封圈的过度磨损。在试验过程中,压缩率为22.54%时,当介质压力达到32 MPa时,系统有轻微点滴状泄漏;在压缩率为23.25%时,未出现肉眼可见的泄漏。因此通过试验确定压缩率为23.25%时,压缩率能够满足密封要求。

图12 滑动摩擦力与压缩率的关系

3 结论

根据数字液力解码器阀体本身的密封结构,设计了一个垂直放置的O形橡胶圈往复运动的试验台架,测试其密封性能和摩擦特性:

(1)试验证明在高压工况下,数字液力解码器需要较大的启动力,当启动力未达到最大静摩擦力时,其动作响应会存在一定的延迟现象。同时较大的滞后摩擦力会使密封系统的随动性变差,黏滞特性对摩擦力的影响比较大。

(2)微型液缸内部O形橡胶密封圈往复运动时,最大静摩擦力和滑动摩擦力随介质压力增加均呈线性增加。在0~16 MPa 时,二者增长率分别为5.44、3.61 N/MPa;在16~32 MPa时,二者增长率分别为1.07、1.06 N/MPa,相对前一阶段摩擦力随压力的变化较小。

(3)在低压及小压差时,由于密封处润滑不够充分,摩擦力随运动速度的增加而略微变大,然后趋于稳定;在高压及大压差时,油膜完全润滑,随着运动速度的增加,油膜厚度增加,摩擦力减小然后趋于稳定。所以在高压高速的情况下,数字液力解码器的密封处容易发生泄漏。

(4)初始压缩率会影响数字液力解码器的密封性能,初始压缩率过小,主密封面在抵抗液压油瞬时冲击时容易发生泄漏;初始压缩率过大,则会使橡胶密封圈过度磨损,影响其整体服役寿命。文中通过试验测试初始压缩率在23.25%时能够满足密封要求。