箱式变电站中变压器结构尺寸优化设计研究

2023-12-19冯国胜王海花郭书英胡雪松

冯 博, 冯国胜, 王海花, 郭书英, 胡雪松

(1.河北建投交通投资有限责任公司,河北 石家庄 050051;2. 石家庄铁道大学 机械工程学院,河北 石家庄 050043;3. 河北电力装备有限公司,河北 邯郸 056000)

随着国家绿色低碳节能要求越来越高,国内变压器制造厂商围绕节能、可靠性、全生命周期等绿色节能需要,开发出了更低损耗要求的变压器。目前市场需求的箱变大多为3 150 kVA以下容量,而随着风光资源的利用率提高,5 000 kVA及以上智能型大容量箱变需求会逐渐增多。智能型大容量新能源箱变主要由智能低压部分、升压变压器、高压部分以及高防护等级外壳组成。大容量箱式变电站对变压器的轻量化设计、散热性能和智能检测运维等方面提出了更高的要求[1-3]。

由于变压器的损耗与其容积成比例,所以随着变压器容量的增大,其容积和损耗将以铁芯尺寸三次方增加,而外表面积只以尺寸的二次方增加[4]。因此,大容量变压器铁芯及绕组应浸在油中,表面应加设辐射散热器[5]。另外,近些年变压器燃爆起火越来越引起重视,这对于油箱设计提出了新的要求。以箱式变电站中应用的S18-3150的冷却变压器油箱为工程背景,在SolidWorks中创建变压器油箱箱体和变压器油的三维有限元模型,使用流固耦合的方法进行了变压器油箱箱体在受到变压器油的压力和铁芯及绕组重力作用下的静强度分析,以油箱壁厚和加强筋厚度为设计变量,采用多目标遗传算法优化油箱结构参数[6]。

1 变压器油箱有限元模型的建立

研制的变压器油箱型号为S18-3150,总重为7 500 kg,油重1 500 kg,箱体(含散热器)为3 380 kg。其体积为0.36 m3,铁芯及绕组质量2 620 kg。

1.1 箱体建模

油箱主要由后箱体、高压面板、低压面板、箱底、箱盖5个重要部分组成[7]。如图1所示,其中后箱体外侧悬挂有4组散热器,高压面板外侧有传感器支撑件、高压法兰、避雷器支撑架等组件,低压面板外侧有隔磁板、温控管、手拉阀、压力表座等组件。油箱箱底内部有3个凸起的加强筋,用于支撑变压器铁芯及绕组。需要冷却的变压器铁芯及绕组如图2所示。

图1 油箱结构图

图2 变压器铁芯及绕组

根据变压器油箱箱体的相关尺寸,在SolidWorks中创建变压器箱体和变压器油的三维模型。该三维模型为实体模型,具有许多螺纹孔、销孔和零件安装孔等,为进行箱体的有限元分析对模型进行了整理和简化,如图3所示。

ANSYS Workbench软件将变压器油箱箱体抽取中间面之后进行仿真分析。一般在抽取完中间面后零件与零件之间会产生缝隙,为了使零件之间的网格连接起来,需要采取延伸命令消除缝隙。网格的划分至关重要,拥有较高质量的网格可以得出较为精准的结果。通常合理的网格尺寸需要多次的调整,甚至需要网格局部加密等,该变压器油箱采取了壳单元和实体单元混合建模。通过反复调整和比较网格质量系数、网格纵横比、偏斜系数和正交质量系数,最后确定网格尺寸为10 mm,网格数量为167 596,网格节点数量为171 458。

1.2 铁芯和绕组建模

图4 实体单元网格(单位:mm)

浸泡在变压器油箱中的铁芯和绕组形状复杂。将其等效简化为长方体,以便使用六面体单元划分网格,在这里采用SOLID185单元进行模拟。反复调整网格质量系数、网格纵横比、偏斜系数和正交质量系数,最后确定网格尺寸为10 mm,网格数量为634 092,网格节点数量为2 554 097,如图4所示。

1.3 变压器油建模

变压器油模型在SolidWorks中建立后便和变压器油箱箱体装配到一起,变压器油模型的尺寸由变压器油质量和密度决定,选用的是25#变压器油。在变压器油与油箱箱体壁面的接触面和变压器油与铁芯和绕组的接触面构建了变压器油的约束壁面。变压器油模型可以和油箱箱体模型一起输出(.x_t)文件导入ANSYS Workbench的变压器油模块。

在DesignModeler中可定义变压器油的边界条件。将变压器油与油箱接触区域命名为F-IN-WALL作为耦合面,用于输出变压器油的压力,如图5所示。将变压器油的上表面以及其余边界面命名为F-OUT-WALL作为边界,用于定义变压器油的形状,如图6所示。将油箱箱体与变压器油接触面,即与F-IN-WALL对应的面命名为S-IN-WALL,用于静应力模块中接受变压器油模块输出结果。

图5 F-IN-WALL 耦合面(单位:m)

图6 F-OUT-WALL边界(单位:m)

在变压器油模块的mesh中将箱体模型全部抑制,只保留变压器油模型。变压器油模型需要使用体网格划分,对小尺寸面进行了更精细的尺寸划分, 将尺寸设为5 mm,变压器油网格节点数量为346 192,网格单元数量为1 825 924。

2 基于单向流固耦合的油箱静强度分析

变压器油箱箱体受到变压器油的压力和铁芯及绕组重力的作用,一般有2种计算静强度方法。一种是使用液体压强公式直接在容器内壁施加静压力,但研究的变压器油内浸泡有铁芯及绕组生热组件,该方法无法模拟出真实情况。另一种是流固耦合,在流体模块中计算出变压器油的表面压强,再导入静强度模块中进行静强度分析,流固耦合法可更好地模拟实际工况[8]。

2.1 实现单向流固耦合的主要步骤

单向流固耦合的流程包括如下几个步骤:

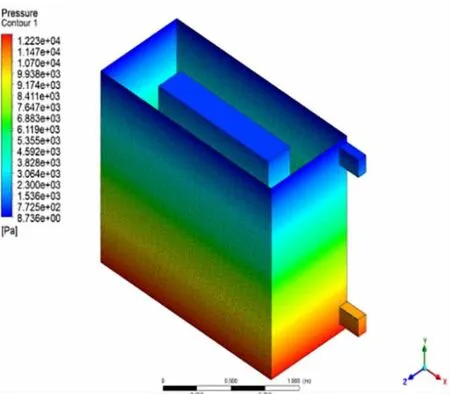

图7 变压器油压力云图

(1)在SolidWorks中创建变压器油箱箱体和变压器油的三维有限元模型。

(2)在ANSYS Workbench中搭建出单向流固耦合模块。

(3)导入三维模型,进行变压器油箱及变压器油的有限元前处理。

(4)在Fluent模块中进行只在重力作用下的变压器油域仿真分析。Fluent启动器选用双精度,运算线程增加到3,GPU加速增加1,以便提高运算速度。

(5)变压器油模块通过刷新将结果导入静应力模块,在静应力模块中加载约束并计算。

通过有限元分析,变压器油的最大压力出现在变压器油的最底部,为12 230 Pa。如图7所示。

图8 导入载荷

2.2 单向流固耦合静强度分析

为对变压器油箱进行单向流固耦合静强度分析,首先需要加载重力载荷,变压器铁芯及绕组重2 620 kg,重力加速度为9.8 m/s2,变压器生热件施加于底面的重力为25 676 N。然后添加边界约束,变压器油箱箱底一侧、高压面板底面和低压面板底面与地面固定,3面添加固定约束。接着在导入的载荷中插入变压器油产生的压力,将导入压力的范围限定方法选为‘命名选择’,然后选择在前处理中命名的S-IN-WALL,导入载荷后如图8所示。

这里分析的变压器油箱中既有铁芯及绕组也有变压器油。分析结果得到了总变形和等效应力。变压器油箱的总变形和等效应力如图9和图10所示。

图9 总变形图(单位:mm)

图10 等效应力图(单位:mm)

分析结果表明,流体模块中计算出变压器油的最大压强为12 230 Pa。在既有铁芯及绕组也有变压器油的工况下,油箱的最大应力为114.42 MPa,未超过材料的许用应力180 MPa。最大应力处于底面加强筋和低压面板焊接处,变压器油箱的最大变形出现在低压面板中心处,为2.1 mm,变形处于接受范围内,整体有优化空间。

3 基于多目标遗传算法的油箱结构参数优化

通过单向流固耦合静强度分析,油箱的最大应力未超过材料的许用应力,油箱的最大变形在许用变形范围内。优化设计的主要目的为在满足应力强度和变形的前提下尽可能减少变压器油箱的质量。为优化油箱结构参数,使用敏感度分析提取设计变量,响应代理模型分析误差,基于多目标遗传算法对油箱进行了优化设计。

3.1 设计变量和约束条件的确定

为了减少变压器油箱的质量,依据油箱结构主要设计参数,确定了9个设计变量,如表1所示。

表1 设计变量

约束条件即对设计变量的域添加一个范围,同时对目标函数添加最大条件,即优化后的目标函数不可超出所添加的最大条件,如变压器油箱材料Q235的屈服强度为235 MPa,安全系数取1.3~1.5,则最大等效应力不可超出156 ~180 MPa。本文对目标函数的约束为最大等效压力小于180 MPa,最大变形量小于5 mm,油箱箱体总质量(不包括散热器等)小于704.0 kg。

3.2 使用敏感度分析确定主要设计变量

只有少数设计变量会对目标函数有较大的作用,为节省计算成本,使用灵敏度分析可以筛选出重要的设计变量,分析哪些设计变量的变化对总质量的影响较大。由设计变量对总质量灵敏度分析可知,设计变量P1后箱体厚度、P6高压面板厚度、P8 箱底厚度、P12低压面板厚度对总质量影响较大。取P1后箱体厚度、P6高压面板厚度、P8箱底厚度、P12低压面板厚度这4个设计变量。

3.3 基于多目标遗传算法的油箱结构参数优化

采用多目标遗传算法对变压器油箱箱体进行结构优化。在许多问题的决策过程中,存在着一些问题的优化目标间的冲突,也就是不能让每一个目标函数都具有最优解。而多目标遗传算法则是利用自己独特的运算逻辑,寻找多目标优化问题的最佳解集。在系统计算出的多组目标中,系统会选择3组最优解,再从3组最优解中选出1组目标。优化圆整后将数据导入静强度分析模块中重新分析,目标参数见表2,设计变量优化结果见表3。优化后变压器油箱箱体的质量降低了202.0 kg。

表2 目标参数

表3 设计变量优化结果

3.4 优化前后油箱的性能对比

优化后变压器油箱的位移及应力的仿真结果如图11和图12所示。由图11可知,优化后最大变形量约为4.3 mm,出现在低压面板加强筋区域中心,虽然最大变形量增加,但仍然处于安全范围内。由图12可知,等效应力为176.12 MPa,处于底面加强筋和低压面板焊接处,虽然最大等效应力增大,但仍然小于180 MPa,位于安全区内。

经过油浸式变压器的电场计算,绕组表面的油隙是整个绝缘结构的薄弱点,该处的场强值小于容许的场强值,优化后其绝缘结构符合要求[7,9]。

图11 优化后总变形图

图12 优化后等效应力

4 结语

以型号S18-3150的变压器油箱为工程背景,基于单向流固耦合的方法对油箱箱体进行了静强度仿真分析,并对油箱主要的结构参数进行了优化设计,使得油箱箱体在满足材料的许用应力和最大变形量的条件下,变压器油箱的质量降低了202.0 kg,节约了产品制造成本。