无缝线路施工期间轨缝值和车速匹配研究

2023-12-19王建西王晓曼周重阳安文杰

郭 庆, 王建西,3, 王晓曼, 周重阳, 安文杰

(1.石家庄铁道大学 省部共建交通工程结构力学行为与系统安全国家重点实验室,河北 石家庄 050043;2.石家庄铁道大学 道路与铁道工程安全保障省部共建教育部重点实验室,河北 石家庄 050043;3.河北省铁路扣件系统技术创新中心,河北 石家庄 050043)

近年来,经济和科技进步推动铁路行业技术革新,无缝线路作为轨道结构现代化的标志得到广泛应用。国外某工程受合同制约工期紧张且无焊轨基地,现场施工采用轨排成组焊连无缝线路法铺设无缝线路,工序为:新单元轨组成轨排→铺轨机铺设轨排→短轨焊接为长轨→应力放散与锁定。轨排焊接前存在大量钢轨接头的线路需要作为运输线多次通过铺轨设备和工程列车,因此对焊接前的钢轨暂时采用新型联结装置进行无损连接,以减弱工程车辆通过接头处的冲击作用,减轻后续轨排焊接前锯轨和串轨工作量。为满足现场快速施工需求,需提高工程车辆运输速度。但运输速度提升会加剧轮轨间冲击作用,过大的轮轨冲击不仅造成接头区轨端伤损,不利于后续轨排焊连工作,还会影响轨道稳定性,危及行车安全。因此,为保证工程车辆安全快速运输的同时减少钢轨接头处的伤损,研究施工阶段轨缝值与行车速度的匹配关系具有重要意义。

为确保车辆行车安全同时提高运行速度,学者们对不同类型车辆运行速度进行了大量研究。许自强等[1]从列车安全性能角度得出大风工况下的动车组运行限速。康喆等[2]采用动力学仿真与实验相结合的方法,研究重载货车在不同状态下分别通过直线和曲线路段时,不同运行速度对轮轨动力响应影响规律,并提出了安全运行限值。白新荣[3]研究了重载铁路道岔区在不同的道床状态下,以轮轨垂向力、横向力、脱轨系数和轮重减载率为评定指标的车辆允许速度。

钢轨接头是线路的薄弱环节之一,其冲击力是正常值的2~3倍。为减缓接头区的轮轨冲击,学者们对钢轨接头进行了研究。徐晓迪等[4]从时域和频域角度分析了车辆通过钢轨接头的动力响应。陈嵘等[5]根据监测的焊接不平顺动态响应,用有限元法研究钢轨接头处应力应变。尹成斐[6]分析了75 kg/m钢轨接头的温度场分布情况。MAZILU et al[7]建立钢轨接头模型,分析了钢轨接头的静态行为,并指出了接头夹板长度和弯曲刚度以及接头间隙长度对钢轨接头损伤的影响。XIAO et al[8]建立钢轨接头有限元模型,研究高速铁路接头处轮轨冲击力对扣件的影响。

上述研究表明,轨缝值和行车速度均是影响钢轨接头处动力学响应的重要因素,国内外针对无缝线路施工过程中轨缝和行车速度关系研究有限,尤其是对采用新型联结装置连接的临时轨道研究更为匮乏。以施工阶段代表性平车为研究对象,建立车辆-钢轨接头耦合动力学模型,研究平车以空载状态和满载状态分别通过直线段和曲线段时,轨缝值和速度对钢轨接头动力响应的影响规律,并综合考虑现场焊接工艺、车辆运行的安全性、钢轨伤损和轨道稳定性,提出无缝线路施工期间预留轨缝值,找出轨缝值与速度匹配关系,研究结果可为无缝线路快速施工提供理论指导。

1 钢轨接头计算模型与工况

1.1 车辆-钢轨接头耦合动力学模型

选取施工阶段常见物资运输车平车为代表,在多体动力学软件中建立车辆模型,包括1个车体、2个转向架、4个轮对,将车体、摇枕、侧架、轮对等非弹性阻尼原件均视作刚性体,通过铰或者力元进行耦合,每个刚性体均可以绕X、Y、Z轴发生位移或者转动,以模拟点头、摇头、浮沉等行车状态;采用梁单元法建立精细化三维柔性轨道模型,包括钢轨、轨枕、扣件和道床等,其中钢轨采用Timoshenko梁,轨枕为刚性轨枕,扣件为粘弹性力元,采用KP多点接触算法。

为确保模型正确性和可靠性,从轮轨力、钢轨加速度和轨枕加速度角度对所建模型验证。根据文献[9]中的公式,文献[10]实验中错牙高度0.5 mm冲击效果等效于轨缝值40 mm,为使验证更具合理性,选取与文献[9]所做实验吻合的模型验证仿真工况:平车满载车速52 km/h,轨缝值40 mm。仿真结果与文献[10]实验值对比如表1所示。由表1可得,本模型计算结果与实验结果较为吻合,验证了本文模型的正确性。

表1 实验值与模拟值对比表

1.2 仿真工况设计

车辆载重的状态、行驶的线路线形、轨缝值大小及道床刚度均是限制运行速度的重要因素。施工阶段线路条件较差,经验表明美国三级不平顺与现场实际轨道不平顺较为契合,故轨道不平顺选取美国三级不平顺,且施工阶段道床分层铺设达到稳定期后刚度通常稳定在90 kN/m,基于此选取平车以空载状态和满载状态分别通过直线段和曲线段时,不同轨缝值和不同速度工况进行研究。

速度工况以构造速度90 km/h为上限并按10 km/h为一等级依次递减;曲线仿真工况依据工程实际线路最不利条件选取曲线半径580 m,圆曲线长340 m,缓和曲线长60 m的右转曲线,直线段长120 m;由于后续省去换铺工具轨流程将轨排直接焊连,因此轨缝值的确定应综合考虑无缝线路现场焊接工艺,且满足无缝线路预留轨缝伸缩量的需求。钢轨接头的焊接一般采用闪光焊、电弧焊和铝热焊,参照文献[11]、文献[12]并结合文献[13]中预留轨缝要求,选取轨缝值范围为3~18 mm。

2 动力响应规律分析

提取平车通过接头区轮轨垂向力、轮轨横向力、脱轨系数和轮重减载率的最大值。施工阶段车辆在曲线上运行通常为过超高状态,内轨更不利[14],因此,曲线段提取数据均为第一轮对右侧车轮。

2.1 轮轨垂向力

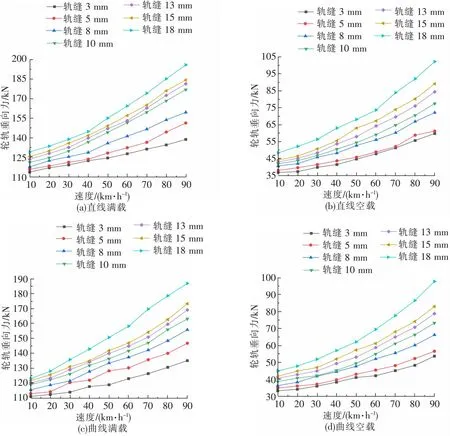

影响接头区钢轨伤损主要因素是轮轨冲击过大,因此,从钢轨伤损角度以轮轨垂向力为指标进行分析。轮轨垂向力随轨缝值和速度变化如图1所示。由图1可知,当线路线形相同时,同一轨缝值下,轮轨垂向力最大值随速度的增加不断增大,且空载状态比满载状态垂向力增加幅度大。以18 mm轨缝为例,车速从10 km/h提升至90 km/h,满载状态下直线段轮轨垂向力增大1.52倍,空载状态下直线段轮轨垂向力增大2.11倍,满载状态下曲线段轮轨垂向力增大了1.52倍,空载状态下曲线段轮轨垂向力增大2.18倍,但考虑到满载状态下的静轮载是空车的4.42倍,从伤损角度分析满载状态比空载状态更为不利。轮轨垂向力的最大值随着轨缝的增大而增大,且轨缝值越大,由速度变化引起的轮轨垂向力的差异越大。轨缝值为3 mm时,满载状态下随速度增大直线段和曲线段轮轨垂向力均增大1.22倍,空载状态下随速度增大直线段和曲线段轮轨垂向力均增大1.62倍,增长率均明显小于轨缝值18 mm;平车满载或空载以同一速度经过同一大小轨缝时,直线段的轮轨垂向力的最大值比曲线段大。

图1 轮轨垂向力随速度和轨缝值变化图

2.2 轮轨横向力

无缝线路施工过程中线路条件不完善,道床横向阻力不足,过大的轮轨横向力会导致轨排横移,致使无缝线路丧失稳定性。因此,从无缝线路稳定性考虑,以轮轨横向力为指标进行分析。平车以不同速度通过不同轨缝值时,轮轨横向力最大值如图2所示。线路线形相同时,同一轨缝值下,轮轨横向力的最大值随着速度的增加呈非线性增大趋势。以18 mm轨缝为例,车速从10 km/h提升至90 km/h,满载状态下曲线段横向力由38.27 kN增大至101.3 kN,直线段横向力由29.72 kN增大至90.52 kN,空载状态下曲线段横向力由15.86 kN增大至57.73 kN,直线段横向力由13.59 kN增大至50.75 kN;轮轨横向力的最大值随着轨缝的增大而增大,且轨缝值越大,由速度引起的轮轨横向力的差异越大。车辆满载或空载以同一速度通过大小相同的轨缝时,曲线段的轮轨横向力比直线段大,更容易因横向力不足发生轨排移动。

图2 轮轨横向力随速度和轨缝值变化图

2.3 行车安全指标

以轮重减载率和脱轨系数为行车安全性指标进行分析。平车以不同速度通过不同轨缝值时行车安全指标如图3所示。线路线形相同时,同一轨缝值下,脱轨系数和轮重减载率的最大值均随着速度增加不断增大,但脱轨系数均远小于规范限值。平车以同一速度通过大小相同的轨缝时,空载状态的脱轨系数和轮重减载率均大于满载状态,以轨缝18 mm、车速40 km/h为例,空载状态下直线段脱轨系数和轮重减载率依次为0.339和0.904,均大于满载状态下的0.289和0.727,空载状态下曲线段脱轨系数和轮重减载率依次为0.414和0.996,均大于满载状态下的0.389和0.811,这是因为平车装满货物后重心位置升高导致的车辆稳定性降低。平车满载或空载以相同的速度经过不同大小的轨缝时,脱轨系数和轮重减载率的最大值均随着轨缝的增大而增大。曲线段的脱轨系数和轮重减载率均比直线段大,更易发生车辆脱轨和倾覆。综上,接头处动态响应随着速度和轨缝值的增加不断增大,且轨缝值越大由速度引起的轮轨垂向力、轮轨横向力、脱轨系数和轮重减载率的差异越明显。因此,从钢轨伤损角度、无缝线路稳定性角度及行车安全性角度分析,施工过程中应合理设置轨缝值,并加强对施工车辆行车速度的管控。

图3 安全指标随速度和轨缝值变化图

3 轨缝值与施工车辆行车速度匹配分析

基于轨缝值和施工车辆行车速度动力响应规律研究,考虑到车辆提速要求,综合现场焊接工艺、车辆运行安全性、钢轨伤损和轨道稳定性等指标,提出不同指标下直线和曲线段预留轨缝限值,并在预留轨缝限值内找到轨缝值与施工车辆行车速度的匹配关系。

3.1 施工阶段安全阈分析

以表2为标准对车辆运行安全性、轨道稳定性和钢轨伤损进行评价。目前针对瞬态冲击下的轮轨垂向作用力的评定标准一直采用英国铁路规范进行限值;中国未对施工阶段轮轨横向力限值有明确要求,为防止轨排横移应保证轮轨横向力小于道床横向阻力,施工阶段平车上道前现场已完成4次捣固,线路完工后至少捣固6次,结合文献[15]道床横向阻力和捣固次数的关系,可知施工阶段道床横向阻力是建成后的70%,因此轮轨横向力限值将根据文献[16]按照危险限值的70%计算。轮重减载率和脱轨系数安全限值均采用文献[16]限值。

表2 安全评价指标

3.2 不同指标下的轨缝限值

现场施工平车运行速度通常不超过15 km/h,考虑提速要求,需保证平车速度不低于40 km/h。因此选取车速40 km/h研究轨缝的限值。根据表2工程车辆运行速度评价指标,结合焊接工艺可得各个指标下的轨缝限值,见图4,焊接要求是满足焊接工艺需要的预留轨缝限值。由图4可得,轮轨横向力过大导致轨排横移是影响满载状态下平车行驶区段的轨缝限值的主要原因,轮载减载率过大危及行车安全是影响空载状态下平车行驶区段轨缝限值的主要原因;综合5方面因素分析,根据“木桶效应”建议直线段预留轨缝值控制在8 mm以内,曲线段预留轨缝值控制在5 mm以内。

图4 不同指标下轨缝限值

3.3 不同轨缝值对应的施工车辆行车速度限值

根据图4不同指标下轨缝限值,可得表3不同轨缝限值内对应的施工车辆行车速度限值。为保证无缝线路施工的高效与安全,建议控制平车行车速度在各个轨缝值所允许的安全限值内。

表3 不同轨缝值对应速度限值 km/h

4 结论

基于车辆-钢轨接头耦合动力学模型,研究轨缝和速度对工程车辆通过钢轨接头区动力学特性的影响,并综合焊接工艺、车辆运行安全性、钢轨伤损和轨道稳定性,提出无缝线路施工期间预留轨缝限值,并研究轨缝值与速度匹配关系。

(1)平车通过接头区的轮轨垂向力、横向力、脱轨系数和轮重减载率均随着轨缝值和速度的增加不断增大,且轨缝值越大,由速度引起的轮轨垂向力、横向力、脱轨系数和轮重减载率的差异越明显。在钢轨接头处,空载状态比满载状态的动力冲击作用更明显。

(2)轮轨横向力是限制满载状态下平车提速及所行驶线路轨缝值大小的主要因素,轮重减载率是限制空载状态下平车提速及所行驶线路轨缝值大小的主要因素。

(3)考虑到施工过程中车辆运输效率,提出无缝线路施工过程中的轨缝限值,直线段轨缝值宜保持在8 mm以内,曲线段轨缝值宜保持在5 mm以内。在直线段,当轨缝值为3、5、8 mm时,平车满载速度安全限值为80、70、40 km/h,平车空载速度安全限值为80、50、40 km/h;在曲线段,当轨缝值为3、5 mm时,平车满载速度安全限值为70、40 km/h,平车空载速度安全限值为60、40 km/h。