PODE2-4掺混正庚烷/甲苯燃烧碳烟颗粒理化性质影响研究

2023-12-18田波李青魏明亮李志丹王宇

田波, 李青, 魏明亮, 李志丹, 王宇

(1. 武汉理工大学汽车工程学院, 430070, 武汉; 2. 智能农业动力装备全国重点实验室, 471039, 河南洛阳;3. 洛阳拖拉机研究所有限公司, 471039, 河南洛阳)

针对内燃机的排放控制一直备受各国政府以及相关国际组织的高度重视,我国自“十一五”规划以来持续颁布了严格的内燃机排放法规[1-2]。柴油机作为PM排放的主要贡献者,成为了有效控制PM排放污染的重点,采取机内优化燃烧策略及机外净化协同措施是改善柴油机PM排放的有效途径之一。机内优化方面,国内外已有大量研究[3-4]表明,在柴油中添加含氧燃料不仅可以降低碳烟生成量,对颗粒理化性质也有影响。机外净化方面,柴油机颗粒物捕集器(DPF)被认为是降低柴油机排气颗粒物最有效的后处理技术[5-6]。但随着使用周期的增长,DPF需要进行再生处理以清除累积的颗粒物,通过在其内部涂覆贵金属催化剂降低PM活化能从而提高颗粒氧化反应活性,是增强DPF再生性能的重要技术手段[7-11]。因此,采用柴油燃料添加剂以减少碳烟颗粒生成量的同时,增强碳烟颗粒氧化活性以提高DPF再生效率的相关研究也十分必要。

聚甲氧基二甲醚(PODEn)是一种合成含氧燃料添加剂,可从废弃生物质、煤等原料中提取甲醛制成,其制取工艺成熟,成本较低,且契合我国“富煤、贫油、少气”的能源结构[12]。PODEn含氧量和十六烷值均较高,饱和蒸气气压低、分子中无C—C键,适合作为柴油添加剂[13]。Ren等[14]提出一种PRF-PODEn化学动力学机制用于燃烧和碳烟生成的预测,结果显示PODEn作为含氧燃料添加剂有利于减少碳烟的生成。Liu等[15]基于一台六缸重型柴油机研究了乙醇/柴油/PODE混合物对燃烧和排放特性的影响,结果表明在所有负荷下乙醇和PODE的掺入都能加快燃烧后期的燃烧速度。陈晖等[16]在发动机台架上研究了喷油参数和掺混不同比例的PODEn对柴油发动机排放特性的影响,结果表明,随着掺混PODEn比例的提高,排气颗粒物质量分数显著降低。Tang等[17]使用多种光学诊断技术,以PODE为直喷燃料,研究了直喷燃料比例对后喷RCCI策略燃烧特性的影响,结果表明,通过调节直喷燃料的比例,可以控制发动机高负荷下RCCI的压力上升速率峰值。马跃等[18]在定容弹上通过激光诱导炽光(LII)、OH化学发光摄影等可视化方法测量了PODEn/柴油混合燃料的碳烟体积分数,结果表明,随PODEn掺混比例增大,火焰中碳烟体积分数明显下降。赵玉伟等[19]对掺混不同PODEn比例下的PODEn/柴油混合燃料进行排放特性测试,结果表明,PODEn的添加对柴油机碳烟、CO、NOx和HC等排放量均有影响。张晓腾等[20]基于一台光学定容燃烧弹,研究了宽环境氧质量分数由15%变化至80%时PODE喷雾火焰浮起长度的改变,结果显示,随环境氧质量分数的增大,PODE火焰浮起长度先迅速缩短,随后下降趋势变缓,直至基本保持不变。

目前,针对PODEn作为燃料添加剂的研究大多集中于其在柴油机中的掺混对排放特性和生成碳烟颗粒体积分数的影响,而PODEn在边界可控的燃烧装置上掺混对碳烟颗粒理化性质的影响仍有待深入研究。碳烟的生成演化机制非常复杂,包括燃料裂解、多环芳烃形成与生长、碳烟成核与生长等,为了解耦影响碳烟颗粒理化特性的诸多因素,可基于具有高度可控边界条件的实验室级层流火焰进行研究[21-22]。由于柴油机中主要燃烧方式为扩散燃烧,故本文选用同轴射流反扩散火焰,其火焰尺度较大,且燃料侧生成的碳烟不会直接向外扩散,避免了高温碳化和氧化,便于样品颗粒的采集[23]。

正庚烷十六烷值与柴油接近,因此被广泛用于表征柴油,但柴油是一种复杂的混合物,仅用正庚烷不能完全描述柴油的燃烧及碳烟生成过程,加入甲苯可显著增强正庚烷的碳烟生成[24]。对于正庚烷/甲苯混合物的燃烧特性,目前已有许多学者作了相关工作,Golovitchev等[25]研究了正庚烷/甲苯的化学反应动力学机制,发现该混合物能够模拟柴油燃烧的碳烟生成过程。Chen等[26]研究了正庚烷/甲苯的化学反应机理,结果显示,正庚烷/甲苯混合物既可以模拟柴油的燃烧过程,还可以模拟碳烟的形成。Tang等[27]基于层流预混燃烧器研究了正庚烷/甲苯的碳烟生成特性并建立了正庚烷/甲苯的燃烧动力学模型,实验的粒径分布函数等与模拟结果一致。

本文的研究侧重于掺混柴油燃烧中PODEn对碳烟颗粒的影响,因此采用正庚烷/甲苯质量分数为80%、20%混合作为基础燃料(以下简称HT20)以模拟柴油的燃烧和碳烟生成,PODE2-4分别按质量分数0、10%、20%、30%掺混至HT20中(以下简称P0、P10、P20、P30)。PODE2-4由PODE2、PODE3、PODE4按照质量分数2.36%、88.21%、9.07%配制而成,基于层流反扩散燃烧平台采集碳烟颗粒,通过电子透射显微镜(TEM/HRTEM)、拉曼光谱仪(Raman)和热重分析仪(TGA)分析样品的微观形貌、石墨化程度及氧化活性,3种技术手段结合可对于碳烟的微观样貌、晶体结构、石墨化程度及氧化特性进行全面评价及深入分析,以研究不同PODE2-4掺混比例对正庚烷/甲苯碳烟颗粒理化性质的影响。研究结果对DPF内部催化剂涂覆方案优化及载体选型等研究领域具有理论指导价值,同时可为柴油机掺混PODEn及DPF匹配特性提供数据支撑。

1 实验研究

1.1 实验方案

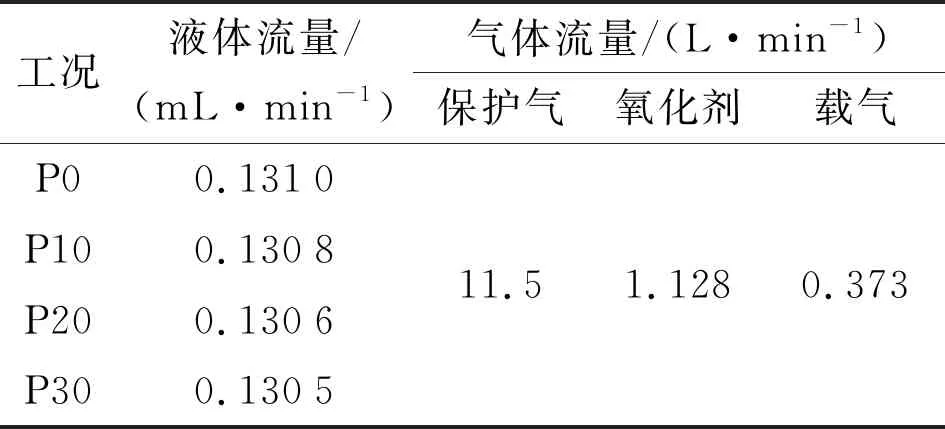

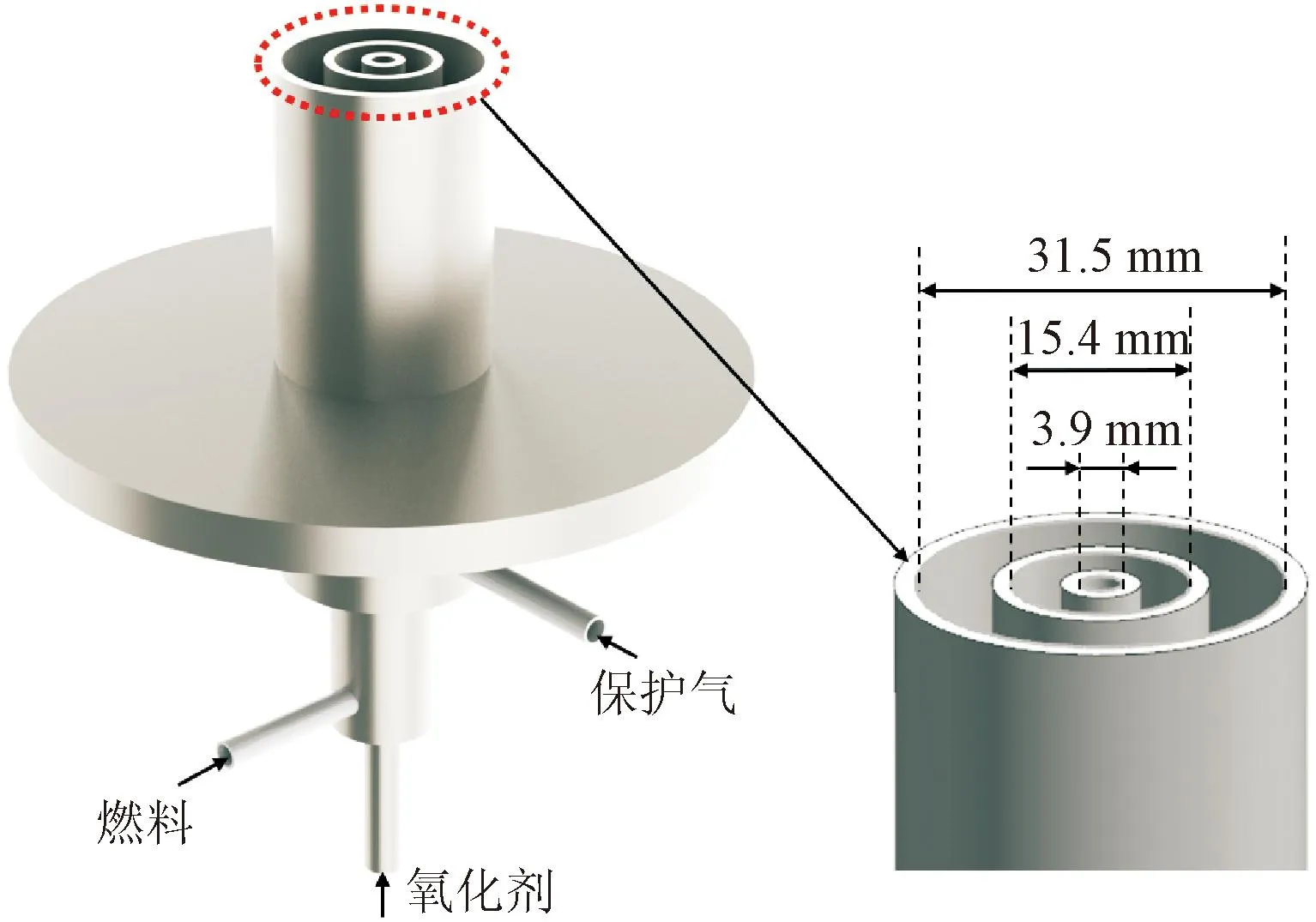

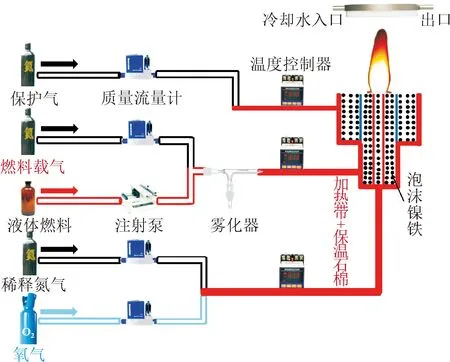

实验所用的同轴射流反扩散火焰燃烧装置主要由内层、中层和外层3根同轴不锈钢圆管组成,内径如图1所示,圆管出口位于同一平面,圆管内部填充泡沫镍铁,以稳定气流。实验时内层圆管通入氧化剂,中层圆管通入由液体燃料雾化蒸发后的燃料气体,外层圆管通入保护气,其中载气和保护气均使用氮气。不同工况的燃料液体由不同质量分数的PODE2-4和HT20配比而成,燃料气体出口速度为4 cm/s,氧化剂由79%氮气和21%氧气混合而成,燃料性质如表1所示。实验系统如图2所示,工况信息如表2所示。

表2 实验工况信息

图1 实验燃烧装置

图2 实验系统

液体燃料进入管路前由雾化器进行雾化,雾化后的燃料液滴经氮气载气携带进入由电加热带覆盖的燃料管路进一步蒸发为燃料蒸气。所有气体管路以及燃烧器外围在由加热带缠绕的基础上再用锡箔纸和保温石棉包裹,避免加热后热量流失导致燃料蒸气再度遇冷凝结,加热带温度由电子温度控制器进行调控,设定温度为200℃以保证燃料液滴蒸发完全。

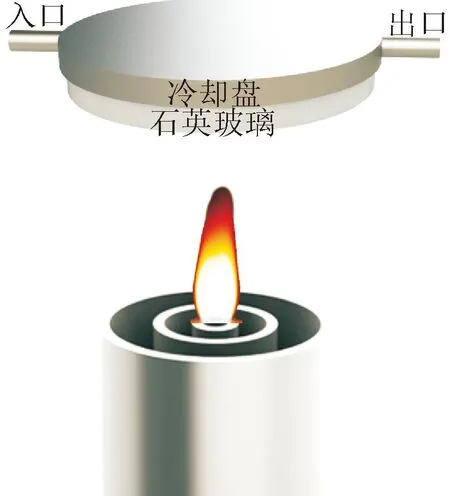

实验点火前在通气状态下将各管路预热至200℃并稳定30 min以上。采用沉积取样方法进行碳烟取样,以保证取到足量的碳烟样品用于后续分析[28]。取样时将直径为100 mm、厚度为5 mm的石英玻璃片放置于距燃料出口30 mm处取样40 min,玻璃片与通有循环冷却水的不锈钢冷却盘固定在一起,以便玻璃片能够及时冷却,沉积取样示意如图3所示。取样结束后,将附着于玻璃片上的碳烟颗粒刮至玛瑙研钵中磨成粉末状,随后把粉末状颗粒样品保存至离心管中,并放置在干燥环境用于后续测试。实验中同一工况至少取样3次以减少实验偶然误差,后续颗粒的分析测试均为重复性验证结果。

图3 沉积取样示意

1.2 分析方法

1.2.1 透射电子显微镜测试

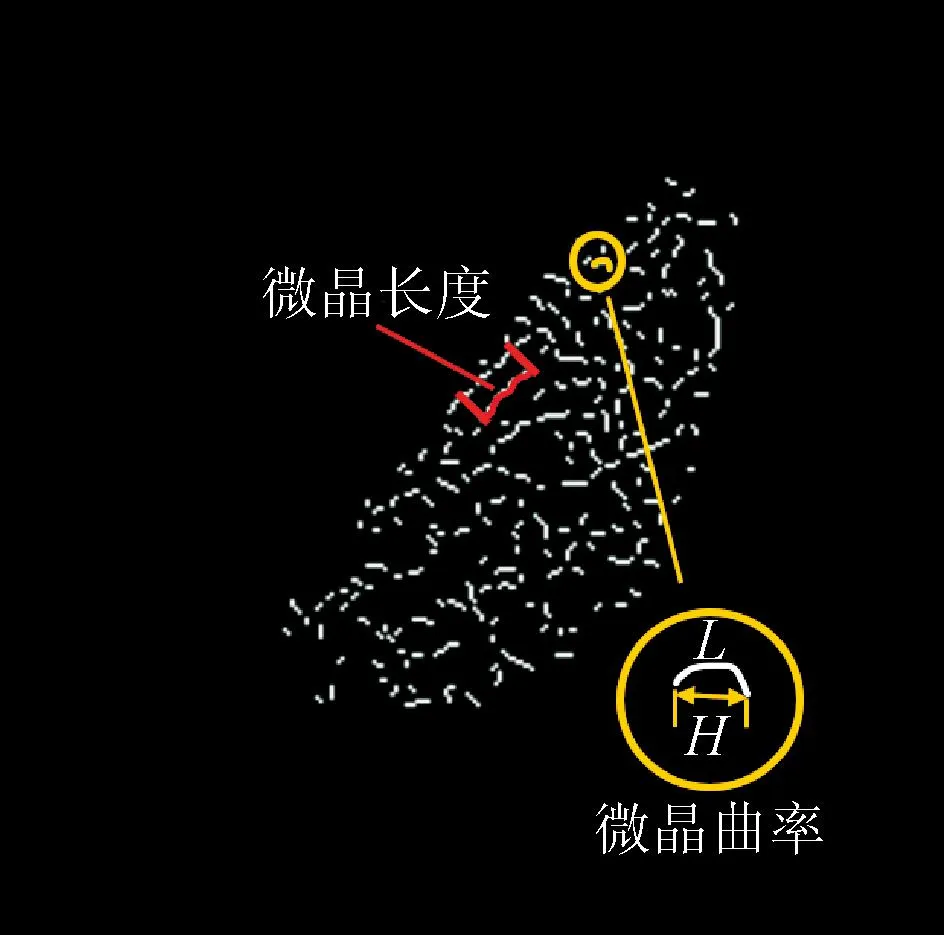

透射电子显微镜(TEM)能够对颗粒物的微观形貌进行观测,文献 [29-30]表明,碳烟颗粒的微晶尺寸和微晶曲率等微观特征参数与其氧化活性有直接联系,微晶长度和曲率定义如图4所示。

图4 微晶长度、微晶曲率示意

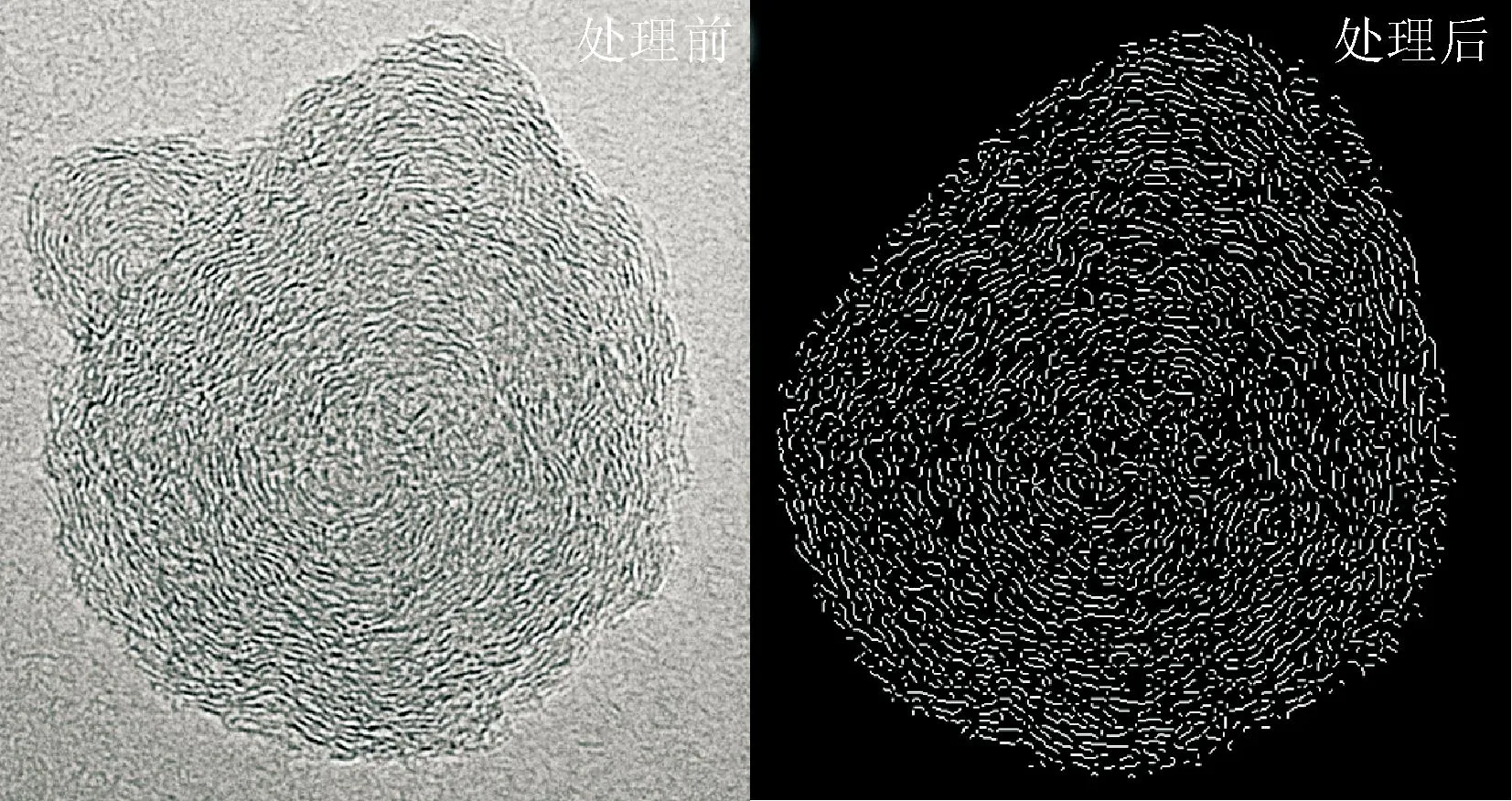

根据TEM观察到的微观形貌图像,通过Image-Pro Plus软件统计其平均粒径信息;对于高分辨率透射电镜(HRTEM)观测到的碳烟颗粒图像,基于MATLAB开发的图像分析程序对碳烟颗粒内部碳层进行定量分析,选择碳层结构较为清晰的局部进行重复性处理,并统计碳烟颗粒样品的微晶长度和微晶曲率,HRTEM图像在MATLAB中处理前后对比如图5所示。为保证结果准确性,TEM/HRTEM测试时对同一样品至少拍摄4个相距较远位置的图像。

图5 HRTEM图像处理前后对比

1.2.2 拉曼光谱分析

本文采用HPRIBA Scientific-LabRam Odyssey激光共聚焦显微拉曼光谱仪对颗粒样品进行拉曼光谱分析,测试激光器的波长为532 nm,其测试范围在50~8 000 cm-1。碳材料的一阶拉曼光谱在800~2 000 cm-1范围内具有两个较明显的特征峰,分别为D峰和G峰。D峰在1 360 cm-1附近出现,它的形成与石墨晶格内部的缺陷及无序结构有关;G峰位于1 580 cm-1附近,对应稳定的石墨结构,与石墨晶格面内C—C键的伸缩相关[31-32]。拉曼分析测试波长范围设置为800~2 000 cm-1,曝光时间为40 s,每个工况选择4个相距较远的点进行测试,以减少测试结果的误差。

1.2.3 热重分析

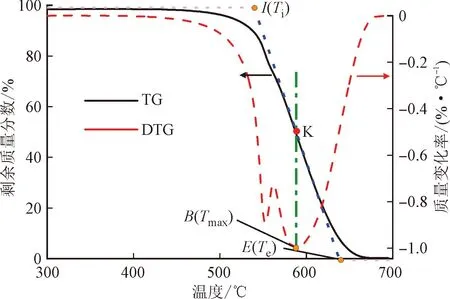

热重分析通过温度控制程序测量样品质量随温度变化的关系曲线,进而表征碳烟颗粒样品的反应活性及氧化特征温度等。测试时仪器通入100 ml·min-1的氮气/氧气混合气体作氧化剂以模拟空气环境,其中氧气占比为21%。初始温度设置为与环境温度相差不超过2 K,以10 K·min-1的间隔升温至700 K,即可得到样品质量随温度上升而变化的关系曲线,即热重曲线(TG曲线),对TG曲线进行一次微分可得到一次微商热重曲线(DTG曲线)。同时分析TG、DTG曲线可确定样品的3个氧化特征温度,即最大质量损失率峰值温度Tmax、起始氧化温度Ti和燃尽温度Te。氧化特征温度示意如图6所示,图中B点对应的温度即为Tmax,为单位时间内样品最大质量损失速率对应的温度;过B点作一竖直垂线交TG曲线于K点,通过K点作TG曲线的切线,该切线与TG曲线质量损失初期的基线延长线分别交于I、E点,该两点对应的温度分别为Ti、Te,较低的Ti对应较高的氧化活性,Te对应转化率为99%时的温度[33]。通过CoatsRedfern积分法[34]分析TG曲线可得到样品的表观活化能

(1)

图6 氧化特征温度示意

式中:T为分析时的温度,K;α为测试样品在任意温度下的转化率;A为指前因子;R=8.314 J·(mol·K)-1为普适气体常数;β为升温间隔,K·min-1;Ea为表观活化能。以1/T为横坐标,ln [-ln(1-α)/T2]为纵坐标作关系曲线,再对其线性拟合,通过拟合曲线的斜率即可计算Ea。

2 结果与讨论

2.1 PODE2-4对碳烟颗粒纳观结构的影响

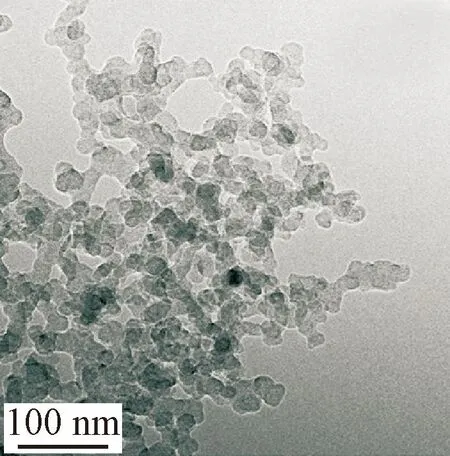

碳烟颗粒TEM图像如图7所示。由图7(a)可知,未掺混PODE2-4时,少部分区域呈现出阴影状,单个碳粒子轮廓模糊不清,整体呈不规则的“团簇”状,这种现象是多个碳粒子相互黏滞堆叠造成的。由图7(b)~(d)可知,掺混10%PODE2-4后,阴影区域略有减少,基本碳粒子数有所降低。随着PODE2-4掺混比例增加,“团簇”现象逐渐改善,碳粒子数继续减少,几十个碳粒子连接成有较多支链的链状;掺混30%PODE2-4时,基本碳粒子明显减少,多个碳粒子连接呈链状且链长明显缩短。这是由于PODE2-4不含C—C键,自身难以形成碳烟颗粒前驱物,掺混于正庚烷/甲苯后能促进混合燃料的完全燃烧,随着其掺混比增大,碳烟颗粒前驱物质量分数下降,使得碳烟颗粒的生成量减少,使得基本碳粒子相互之间的碰撞几率降低,颗粒形成链状的粒子数目减少。

(a)P0

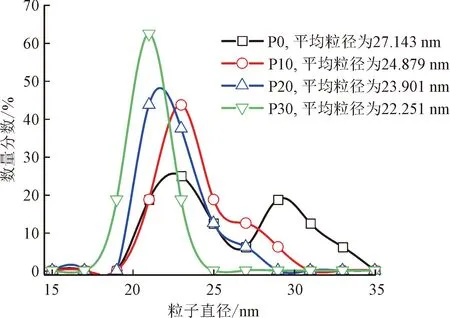

为了定量分析PODE2-4对碳烟颗粒直径的影响,通过Image-Pro软件统计TEM图像中基本碳粒子的平均直径,统计结果如图8所示。随着PODE2-4掺混比例增加,粒子直径总体逐渐向小粒径方向偏移。4个工况的平均粒径分别为27.143、24.879、23.901、22.251 nm,与纯正庚烷/甲苯燃料相比,掺混10%~30%PODE2-4后平均粒径依次减小了8.3%、11.9%、18%,说明PODE2-4掺混能够减小粒子直径,而尺寸较小的颗粒物更易被氧化,有助于DPF的再生。

图8 基本碳粒子的直径分布

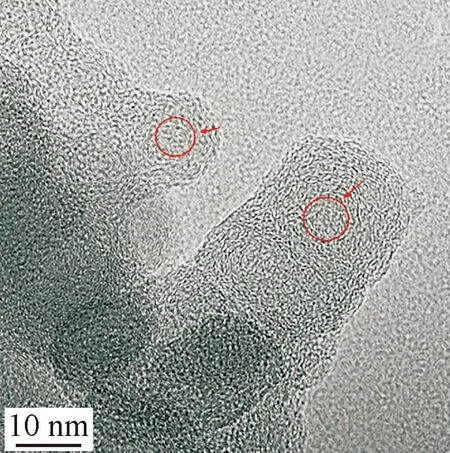

为了进一步研究掺混PODE2-4对碳烟颗粒纳观结构的影响,本文还通过HRTEM对碳烟颗粒的微观形貌进行了观测,不同PODE2-4掺混比例下的HRTEM图像如图9所示,图9显示4种工况下颗粒内部微晶碳层均呈不规则分布。纯正庚烷/甲苯燃料时,有部分区域存在“壳-核”结构(箭头、圆圈所示),这种结构是碳烟生成过程中多环芳香烃微晶碳层在高温下形成的一种稳定结构,内核由较短的无规则分布的碳层组成,外壳则由较长的、排列规整的碳层组成。随着PODE2-4掺混比例升高,颗粒内部碳层结构更加杂乱,边界碳层排列越来越模糊,“壳-核”结构逐渐消失。

(a)P0

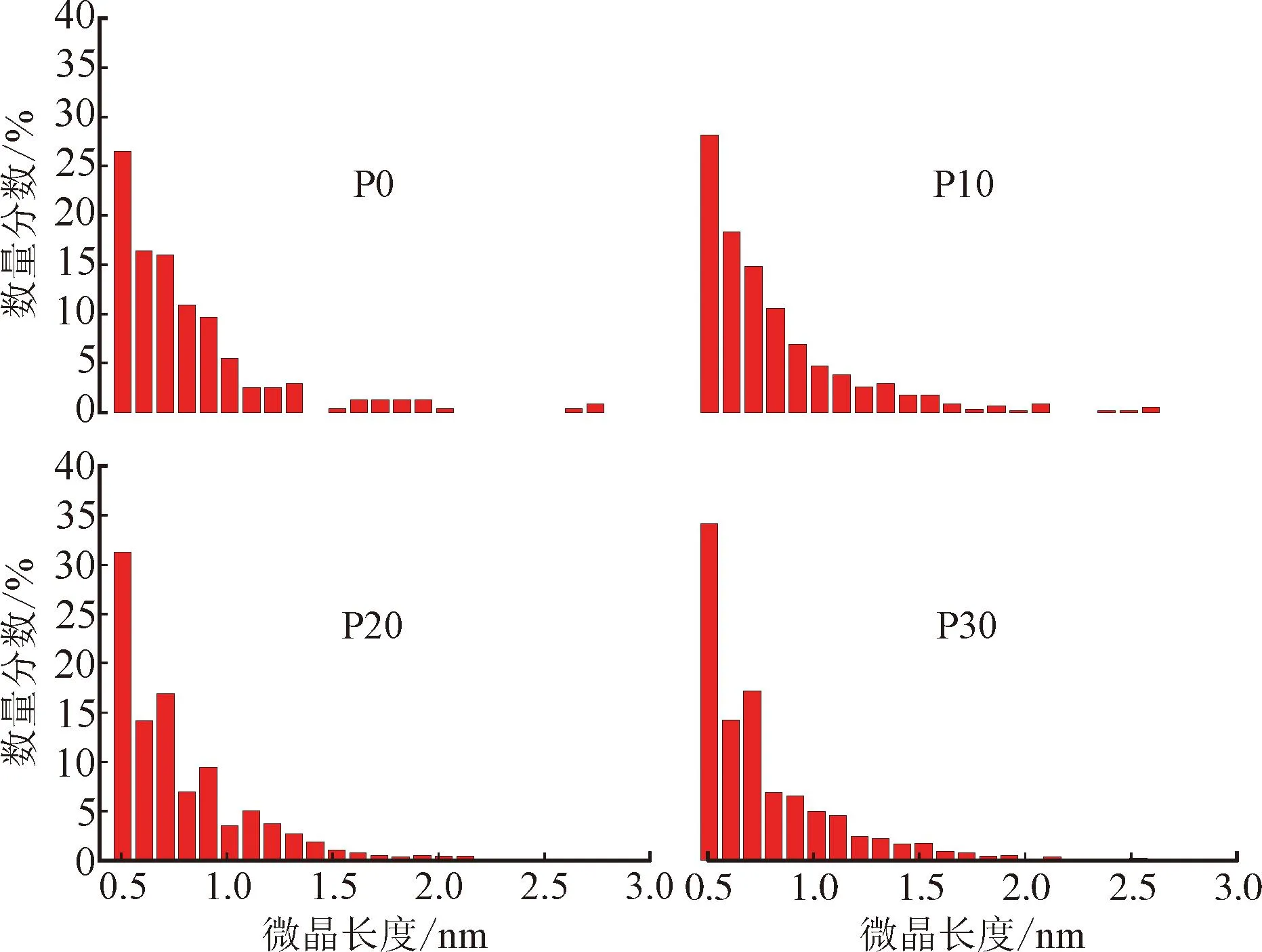

为量化PODE2-4对碳烟颗粒微观结构的影响,基于MATLAB通过图像分析程序处理HRTEM图像所得颗粒微晶参数结果如图10所示。4种工况的微晶长度平均值分别为0.844 8、0.835 4、0.824 1、0.807 0 nm,微晶曲率分别为1.109 6、1.129 8、1.134 7、1.146 5。相较于纯正庚烷/甲苯燃料,掺混10%~30%PODE2-4后平均微晶长度依次降低了1.11%、2.45%、4.47%;平均微晶曲率依次增加了1.82%、2.26%、3.33%。随着PODE2-4掺混比的增加,碳烟颗粒平均微晶尺寸更加短小,曲折程度变得更高,微晶长度与微晶曲率变化呈相反趋势。这是由于PODE2-4掺混比例越高的混合燃料中C—C键含量越少,导致碳烟生成时成核的速率降低,无定形碳含量增多,故微晶尺寸变短,曲率变大,微晶碳层的间距也随之增大,氧气更易侵入碳层之间,颗粒物则更容易被氧化。

(a)各工况微晶长度分布

2.2 PODE2-4对碳烟颗粒石墨化程度的影响

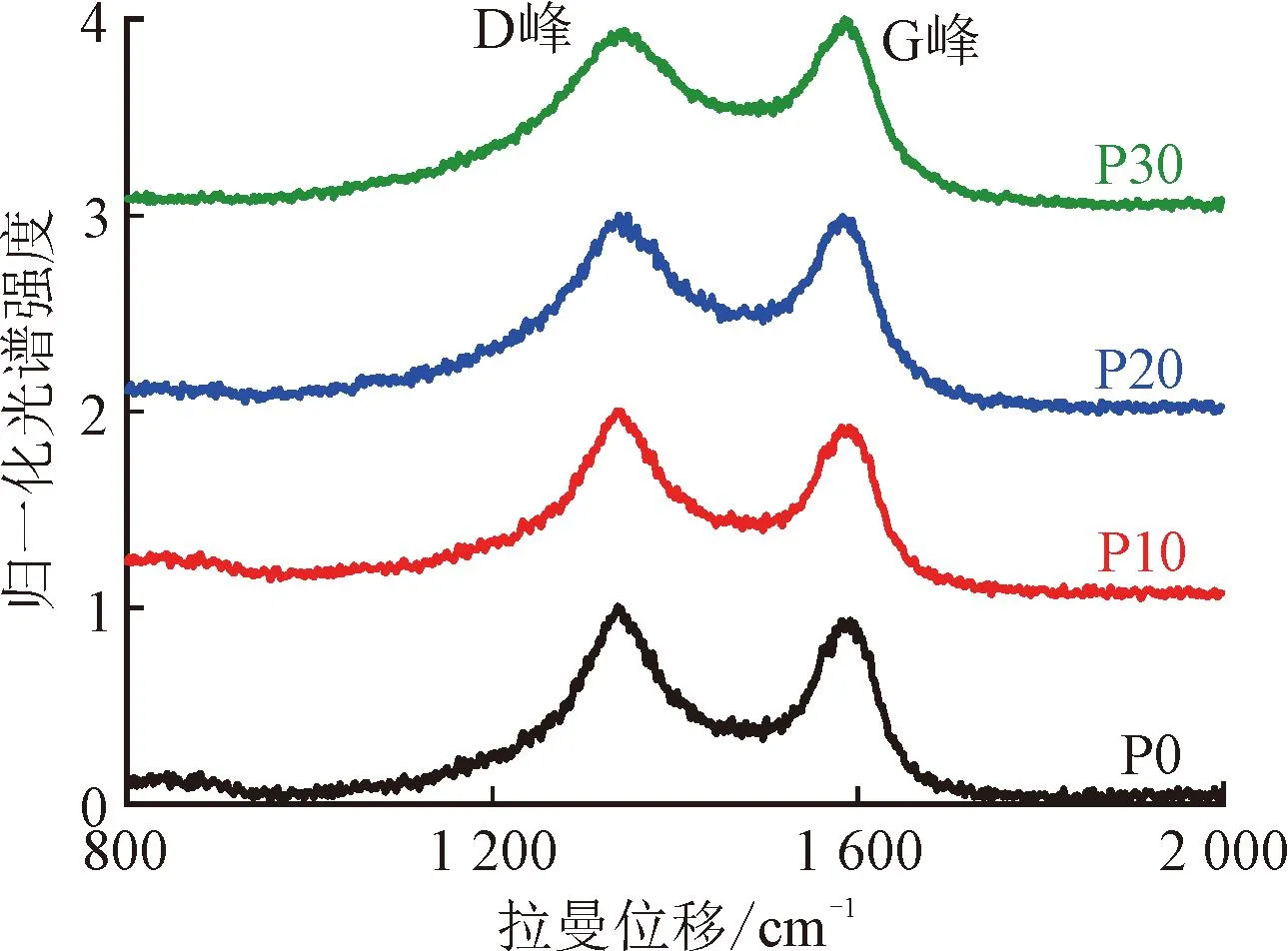

根据颗粒样品的一阶拉曼光谱信息,对各工况的一阶拉曼光谱图以及各自峰值强度进行归一化处理,并采用Lorentzian线型对1 360 cm-1附近的D峰和1 580 cm-1附近的G峰进行双峰拟合,计算D峰和G峰拟合峰的积分强度比值ID/IG,进而可以在不破坏颗粒内部碳层结构的情况下获得样品颗粒的石墨化程度表征信息。

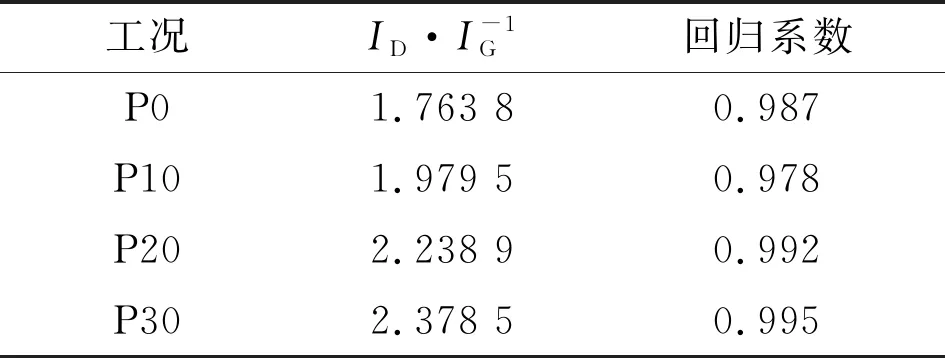

4种工况下的碳烟颗粒一阶拉曼光谱图如图11所示,4种工况均呈现两个位于1 360、1 580 cm-1附近的特征峰,这说明实验取到的碳烟颗粒样品是均匀的。对一阶拉曼光谱图进行峰值拟合后得到D峰与G峰的积分强度比值ID/IG,如表3所示。PODE2-4由0%掺混至30%,ID/IG值依次增加了12.29%、26.94%和34.85%,拟合相关系数均超过0.97,拟合效果较好。D峰为无序峰,G峰为石墨峰,ID/IG值越大,无序峰的强度越高,颗粒物的有序程度越差,说明掺混PODE2-4能降低碳烟颗粒的石墨化程度,碳层排列无序化程度增加,不规整排列的碳层边缘结合能较弱,反应活性增强,这与前文HRTEM分析结果具有一致性。

表3 碳烟颗粒一阶拉曼光谱积分强度比值

图11 碳烟颗粒一阶拉曼光谱图

2.3 PODE2-4对碳烟颗粒氧化活性的影响

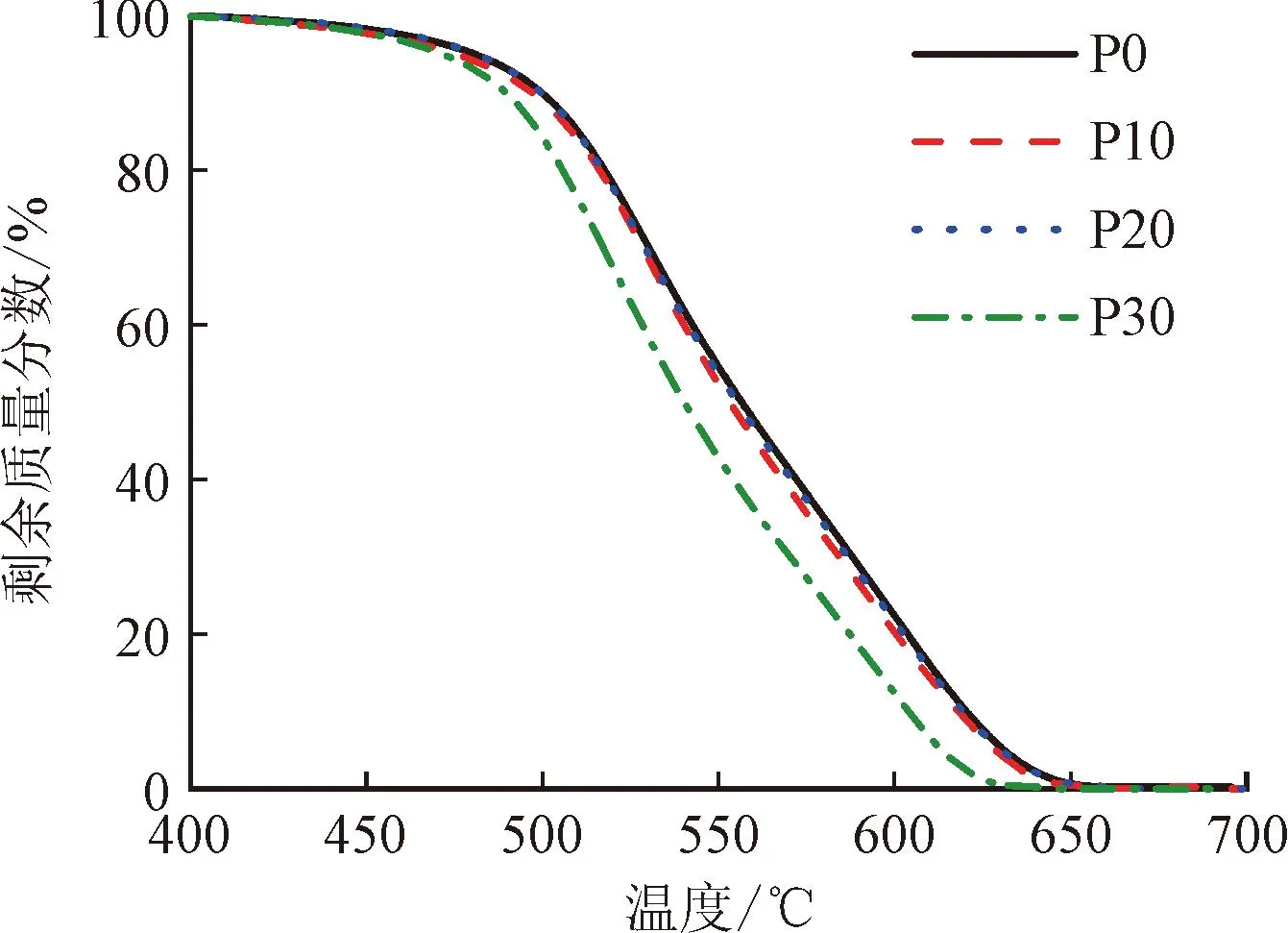

为了定量分析PODE2-4对柴油模型燃料碳烟颗粒氧化活性的影响,本文对颗粒物样品进行了热重分析。碳烟颗粒的等温氧化主要由可溶性有机物(SOF)的挥发和颗粒物的氧化两个阶段组成。温度在150~400 K时,SOF开始挥发,温度高于400 K后,碳烟颗粒开始热解氧化。碳烟颗粒的氧化反应阶段是文章研究的重点,故本节仅选取400~700 K进行分析,4种工况下碳烟颗粒的TG曲线与DTG曲线如图12所示。

(a)TG曲线

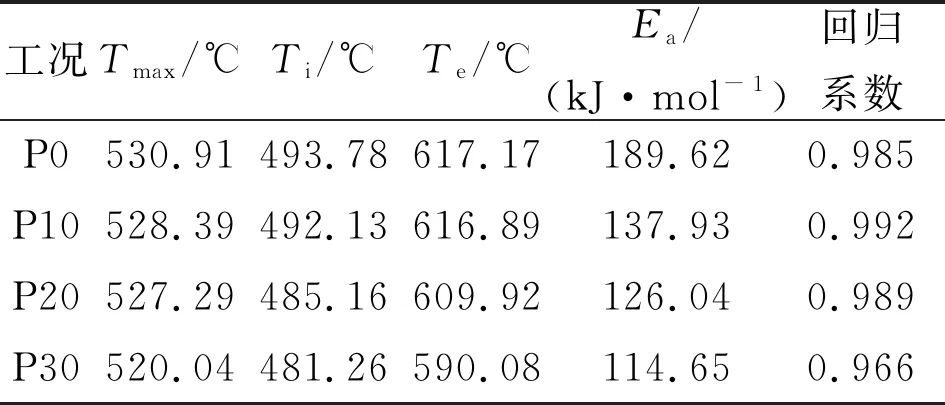

随着PODE2-4掺混比例增加,颗粒样品的TG和DTG曲线整体均往低温方向偏移,氧化过程的特征参数如表4所示。PODE2-4掺混比由0%到30%,Tmax、Ti、Te均有所下降,Ea依次降低了27.26%、33.53%、39.54%,通过Coats Redfern积分法计算Ea时各线性回归方程的回归系数均高于0.96,说明该计算方法可行。表观活化能的降低表明掺混PODE2-4后颗粒物氧化活性得到增强,这是因为PODE2-4含氧量较高,掺混后颗粒物表面的含氧官能团增多,无定形碳的含量增加,石墨化程度下降,微观结构更加无序,氧化速率加快,所以更容易被氧化。

表4 碳烟颗粒氧化特征温度

3 结 论

本文基于同轴射流反扩散火焰平台,研究了不同PODE2-4掺混比例对柴油模型燃料碳烟颗粒理化性质的影响,可得如下结论。

(1)掺混PODE2-4后碳烟颗粒微观结构改变,且随掺混比例的变化而变化。随着PODE2-4由0掺混至30%,粒子直径向小粒径方向偏移,平均粒径减小,颗粒内部微晶条纹变短,曲率增大,更多碳层由平行排列变为弯曲排列,稳定的“壳-核”结构逐渐消失。

(2)随着PODE2-4掺混比例升高,ID/IG值逐渐增大,碳烟颗粒石墨化程度降低,碳层排列更加不规则,无序程度增加。

(3)PODE2-4对碳烟颗粒氧化活性有显著影响。随着PODE2-4掺混比例增大,TG、DTG曲线向低温区域偏移,碳烟颗粒失重速率峰值温度、起始氧化温度、燃尽温度和表观活化能均有所下降,其中表观活化能依次降低了27.26%、33.53%、39.54%,氧化活性显著增强。