气体渗碳生产线调试浅碳层零件

2014-10-08中国一拖热处理厂河南洛阳471003李忠亮

中国一拖热处理厂 (河南洛阳 471003) 李忠亮

我厂三车间现有3条连续气体渗碳生产线(1条双排连续生产线、2条单排连续生产线),对20CrMnTi材料的变速箱齿轮产品进行批量化渗碳淬火生产。渗碳层深基本包括了0.8~1.2mm、1.1~1.6mm、1.3~1.8mm、1.4~1.9mm等工艺碳层。但对于图样要求Dc=0.55~0.85mm的零件,由于批量相对较小,特别是在生产组织上较困难,我厂一直按着0.8~1.2mm(或Dc=0.7~1.0mm)碳层控制。随着集团公司对产品质量要求的提高,我厂通过协调生产单位,近期80/90大轮拖零件系列产品、804C-1系列、Sz804系列、MK554系列以及E300系列等小模数类齿轮集中送热,三车间决定在连续渗碳生产线上调试图样要求Dc=0.55~0.85mm的零件,以解决长期以来困扰我厂渗碳淬火的难题。

我厂技术部下发的中轮拖浅碳层零件清单中共计294种零件,大部分按照渗碳淬火Dc=0.55~0.85mm工艺层深进行控制。三车间组织生产骨干对调试浅碳层零件进行工艺探讨,思路是先实现在单排连续生产线上批量化生产浅碳层零件,然后再对双排连续生产线(以下简称双排炉)进行调试。

1.单排连续渗碳生产线调试过程

6月份三车间连续渗碳线只有双排炉正常生产,其他两条生产线进行设备检修。而双排炉双轨分别生产不同材料、技术要求的零件,即A轨0.8~1.2mm层深零件(20CrMnTi),B轨Dc=1.4~1.7mm零件(汉德系列产品22CrMoH材料),若在双排炉调整需要牺牲汉德零件的产量来实现,所以车间准备先从生产组织上集中批量的Dc=0.55~0.85mm的零件,在吉林炉(单排连续生产线)进行调试生产。

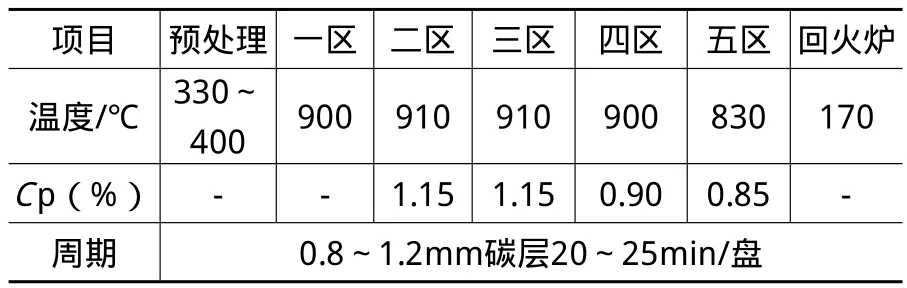

三车间吉林炉于2013年7月9日开始进零件,考虑到设备运转初期,机械故障会较频繁,为避免造成对产品质量的影响,车间从生产安排上精心策划:先装1.1~1.6mm碳层的零件(2个试块,即10盘零件,1个试块/5盘)→0.8~1.2mm碳层零件(2个试块)→调试Dc=0.55~0.85mm碳层零件。吉林炉生产0.8~1.2mm碳层零件通用工艺主要参数见表1。

表1 0.8~1.2mm碳层主要工艺参数

根据实际生产经验及吉林炉设备特点,结合渗碳的3个工艺要素:渗碳温度、渗碳时间及渗碳碳势,车间采取“降温、降碳势”工艺措施,在调试时工艺参数见表2。

表2 Dc=0.55~0.85mm碳层主要工艺参数

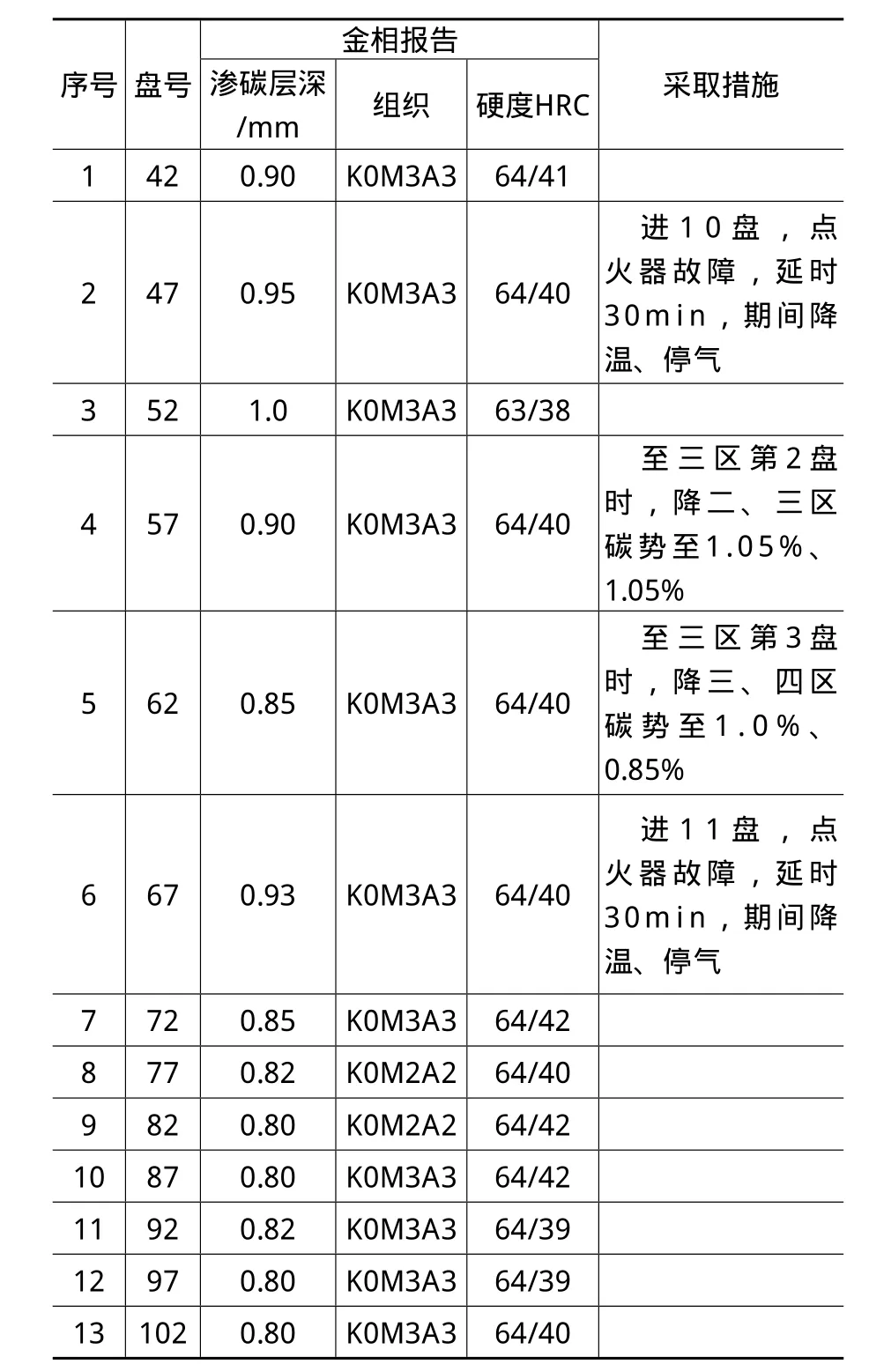

7月10日装炉生产,如上工艺执行操作,从吉林炉第40~102盘,装63盘,随炉试棒13个(5盘放置一个随炉试棒),具体情况见表3。

表3 Dc=0.55~0.85mm碳层首次调试情况

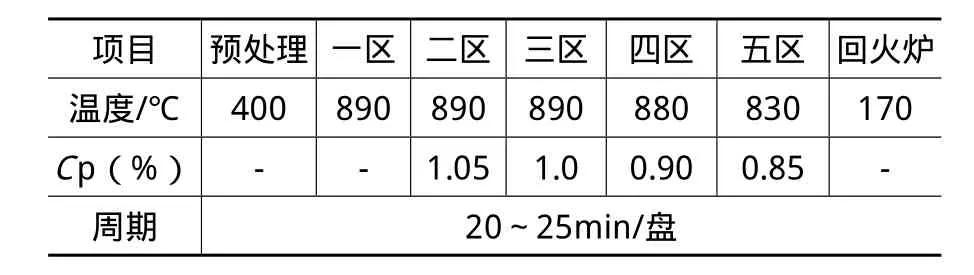

本次调试过程中车间各带班班长及时按照车间要求调整工艺参数,确保了7个合格的试棒渗碳淬火要求在Dc=0.55~0.85mm(排除设备故障影响)。首次调整取得了预期的效果,为进一步重现Dc=0.55~0.85mm 工艺,7月16~18日吉林炉293~342盘,车间进行第二次调试生产,按照表4工艺参数执行。

表4 Dc=0.55~0.85mm碳层修正后工艺参数

本次一共集中50盘同渗碳层要求的零件,放置随炉试棒10个,我厂试验室按照《拖拉机渗碳淬火金相检验标准》做出的金相报告见表5。

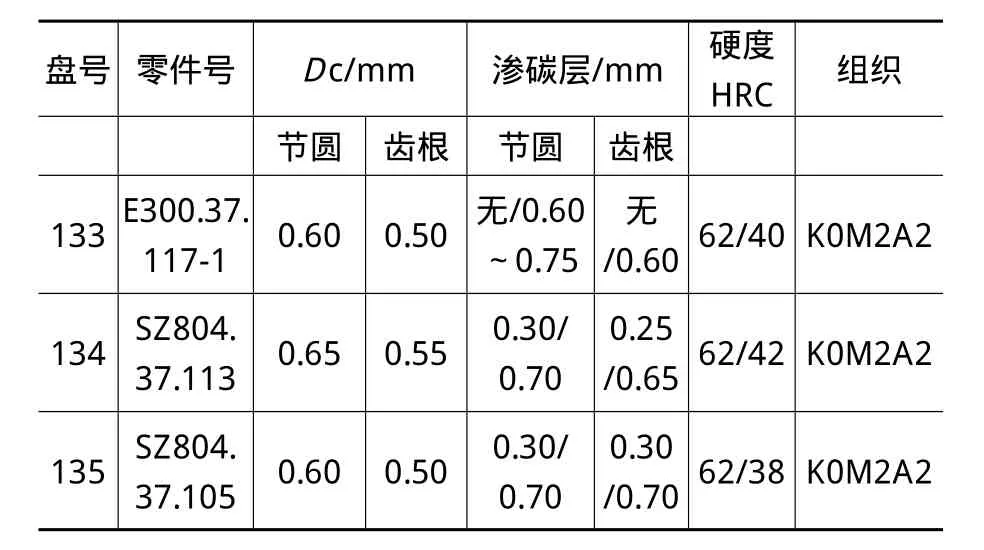

同时,车间对本次调试的313~315盘随机各取1个零件进行切检,金相报告结果见表6。

表5 随炉试棒金相报告

表6 零件金相报告

切检零件基本与随炉试样一致,符合渗碳淬火质量控制方面的标准。通过两次在吉林炉的调试,三车间基本可以控制零件的渗碳淬火质量在工艺要求范围,也符合“降低渗碳温度、碳势”来降低渗碳层深的原理。吉林炉成功调试出合格的Dc=0.55~0.85mm碳层的零件,为下一步在双排炉调试提供了经验。

2.双排连续渗碳生产线调试过程

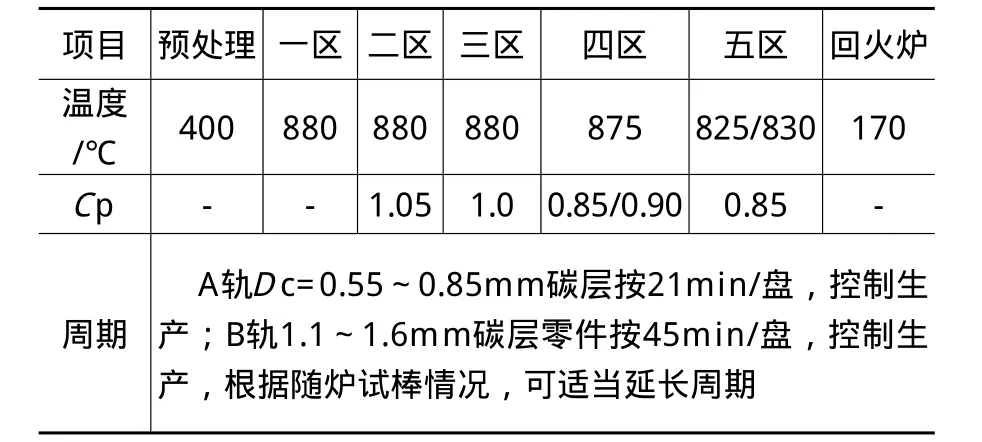

鉴于在三车间单排生产线调试Dc=0.55~0.85mm碳层零件成功后,考虑到生产淡季,车间只安排双排炉进行生产作业时,如何解决Dc=0.55~0.85mm零件的生产难题?车间决定安排双排炉从7月25日在A轨SPA24 –SPA70盘调试Dc=0.55~0.85mm碳层零件,调试主要工艺参数工艺见表7。

表7 Dc=0.55~0.85mm碳层主要工艺参数

本次共计装47盘Dc=0.55~0.85mm碳层零件,放置8个随炉试棒(双排炉A轨7盘放置1个随炉试棒),金相报告结果见表8。

表8 随炉试棒金相报告

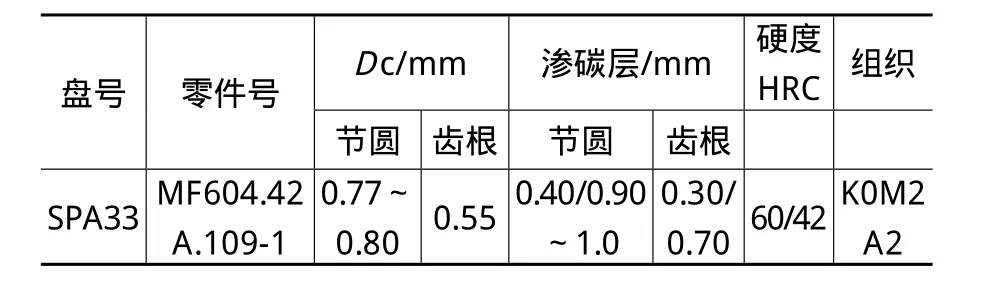

车间将SPA33盘零件进行随机切检1件,金相检查结果见表9。

表9 零件金相报告

从切检结果来看,零件与随炉试样金相报告基本一致,达到了预期的目标,通过车间对工艺的完善,建议在双排炉A轨生产Dc=0.55~0.85mm碳层零件时,搭装同材料的1.1~1.6mm(或Dc=1.1~1.6mm、Dc=1.3~1.5mm)的零件,双排炉工艺可以按表10工艺参数执行。

表10 Dc=0.55~0.85mm碳层主要工艺参数

按照上述工艺参数,车间于8月4~5日安排双排炉生产65盘Dc=0.55~0.85mm碳层零件,随炉试棒全部满足工艺要求。在双排连续渗碳生产线调试Dc=0.55~0.85mm碳层零件的成功,更加完善了三车间在渗碳层深≤1.0mm零件的生产工艺,基本实现了三车间3条连续生产线无差别化生产Dc=0.55~0.85mm系列浅碳层零件。

3.双连续渗碳生产线实现生产Dc=0.55~0.85mm碳层零件

(1)产品质量的提高 长期以来,由于Dc=0.55~0.85mm碳层零件批量较少,基本不能集中组织送热,按照我厂同齿轮厂技术协议,一直按照0.8~1.2mm渗碳层深来控制生产,根据三车间的生产实际情况,在连续生产线上对0.8~1.2mm碳层的零件生产工艺成熟,过程控制较容易,而Dc=0.55~0.85mm碳层的零件一直是三车间在连续生产线上渗碳淬火的“难题”。7~8月份通过对吉林炉(单排渗碳淬火生产线)、双排炉(双排渗碳淬火生产线)Dc=0.55~0.85mm碳层零件的生产调试,按照《拖拉机渗碳淬火齿轮金相检验标准》分别对随炉试棒、同盘零件进行切检后金相检验,结果获得了合格的硬化层深度、硬度以及金相组织,主要意义体现在以下两点:①加快了渗碳周期,降低了渗碳温度,有效地控制了渗碳层深度,有利于控制渗碳淬火变形。②采用“降温、降碳势”的工艺方法,减少了能耗,降低了成本,获得了高质量的产品。

(2)节约能源,提高了经济效益 在连续生产线采用“降温、降碳势”的生产方式来生产Dc=0.55~0.85mm的零件,生产周期基本未改变的情况下,日产量一定,获得最大的经济效益就是在能源上的节约。根据车间长期记录统计显示,吉林炉和双排炉在调试Dc=0.55~0.85mm零件过程中,日耗电量均有不同程度的节约,具体数据见表11、表12。

表11 吉林炉两种浅碳层零件生产工艺能耗对比

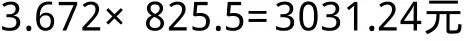

按平均电价0.65元/kW·h计算,日节约电能费用825.5元。

表12 双排炉两种浅碳层零件生产工艺能耗对比

7~8月吉林炉、双排炉生产Dc=0.55~0.85mm碳层零件(调试四次)共计装炉225盘,而在三车间现场约有10盘的零件(因批量少,暂不装炉生产),如全部生产完则需要3.672天(235盘×22.5min/盘÷60min÷24h=3.672天),如果本次235盘集中生产的情况下,一般优先选择在吉林炉(单排炉更容易控制)装炉生产,可节约电能:

若在双排炉生产则可节约电能:

但考虑双排炉两条轨生产,A轨生产Dc=0.55~0.85mm浅碳层零件,采用“降温、降碳势”等措施容易影响B轨的产量,并不能达到效益的最大化,通过上述比较,三车间在控制生产Dc=0.55~0.85mm零件时,会采用集中生产的方式,优先考虑在吉林炉(单排炉)生产。

7~8月份三车间在连续渗碳淬火生产线调试,节约的电能折合费用3031.24元,7~8月份生产任务量较小,根据车间2012年以及本年度生产统计数量结合技术质量部下发的Dc=0.55~0.85mm零件清单,该碳层零件渗碳淬火月产量平均约600盘,一年大约7200盘。车间协调、组织生产顺利的情况下,在吉林炉生产,则一年可最大节约电能费用:

7200盘×22.5min/盘÷60min/h÷24h×825.5元/24h=92868.75元

每年节约的电能费用则可视为纯利润,则该项目每年最大收益92868.75元。

通过计算得出,三车间的三条连续渗碳生产线中,吉林炉日耗电量最小。

4.结语

(1)浅碳层零件在连续渗碳淬火生产线上可以通过“降低渗碳温度、碳势”等工艺措施,实现批量化生产。

(2)浅碳层零件控制Dc=0.55~0.85mm,通过对“渗碳温度、碳势以及渗碳时间”的合理调整,在连续渗碳淬火生产线批量生产有利于控制零件的淬火质量,有利于减小渗碳淬火后的变形。

(3)做好浅碳层的生产组织,在连续渗碳淬火线批量化生产有利于节约电能,降低生产成本,提高经济效益。(20131106)