工艺参数对CFRP切削次表面损伤的影响

2023-12-12骆迎昕梁青霄候国义曹思鹏

骆迎昕,梁青霄,候国义,曹思鹏

(1.中航西安飞机工业集团股份有限公司,西安 710089;2.西北工业大学,西安 710072)

碳纤维增强复合材料(CFRP)是航空制造领域首选高性能材料。其构件多采用“近形”方式以减少机械加工损伤,但是由于装配需要,以钻削为主的二次加工难以避免[1]。加工中刃口–材料接触界面会受到热–机械载荷作用[2–3]而使加工表面急剧恶化,严重影响性能与寿命。

直角切削是CFRP 加工刀具设计的主要参考[4]。在切削中刃圆挤压、切断材料,断裂材料沿前刀面滑出形成切削。Wang 等[5]针对刀具几何参数,分析了切削后表面形貌、回弹作用、切削力等关键量。Wang[6]和Madhavan[7]等开展了圆盘切削试验,认为切削力随纤维切削角(Fiber cutting angle,FCA)发生周期变化,在90°处取得极值且有表面孔洞出现;“侧铣加工”能有效抑制孔洞。目前,FCA的影响已明确[8–10],即随FCA变化,纤–基界面脱黏、纤维不同断裂形式单独或相伴发生[11],进而形成损伤。

根据孟庆勋[12]的研究,切削形成次表面对结构性能影响巨大;同时考虑到不同FCA 下加工表面温度不同会进一步影响加工后CFRP 性能。但针对次表面损伤和加工温度的工艺参数影响分析、刀具设计与工艺参数选择仍然较少。因此,基于红外热像技术,开展不同FCA下的CFRP 直角切削试验,旨在研究刀具前角γ、后角β、切深对切削机理、切削力、加工温度以及次表面的影响。

1 切削试验设计

1.1 试验用材料及工艺参数

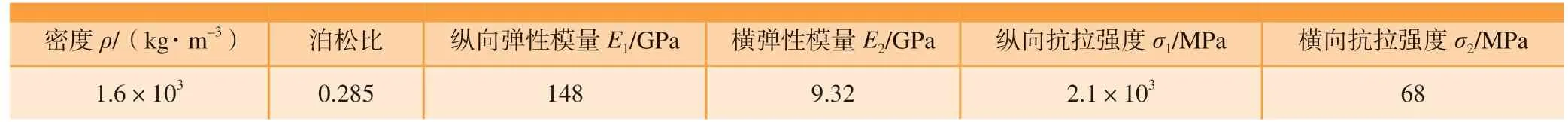

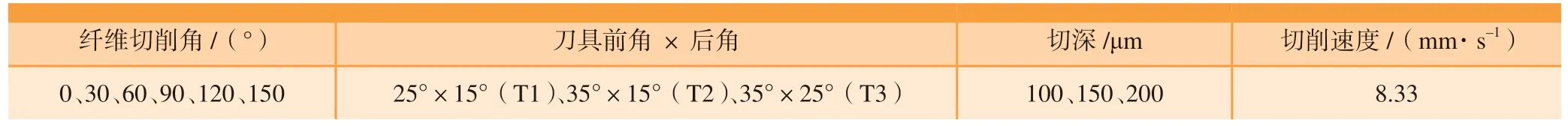

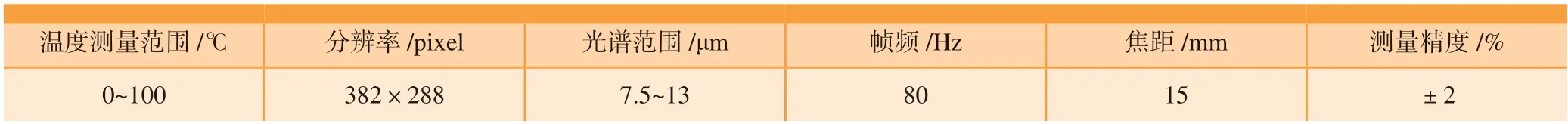

试验材料为单向层合板(UD CFRP),增强相为东丽T700 碳纤维,基体为TDE–85 环氧树脂。表1 为T700/TDE–85 型CFRP 的性能参数。UD CFRP 单层预浸料厚0.145 mm,采用高温模压成型技术。试验件尺寸为52 mm×45 mm×3.2 mm,切削长度为45 mm。为研究不同FCA 下切削机理,将FCA 设置为0°(180°)、90°,顺纤维切削30°、60°和逆纤维切削120°、150°[6]。在切速恒定下采用3 种规格刀具(T1、T2、T3)、3 种切深进行试验,具体参数见表2。温度由Optric PI450 红外相机测得,具体参数如表3所示。

表1 UD CFRP(T700/TDE–85)性能参数Table 1 Mechanical properties of UD CFRP(T700/TDE–85)

表2 切削试验工艺参数Table 2 Cutting parameters for cutting experiment

表3 红外相机(Optric PI450)测量参数Table 3 Measurement parameters of Optric PI450 infrared camera

1.2 切削试验系统组成

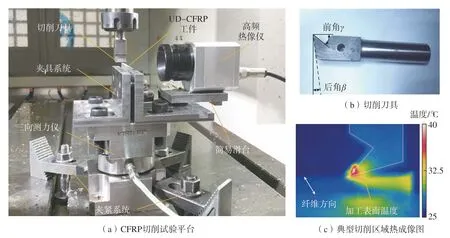

图1(a)为切削试验平台(JDCT1200E_A12S),图1(b)为切削刀具。UD CFRP 试件通过夹具夹持露出5 mm 加工区。夹具连接在奇石乐9257A 测力仪上,水平Y为切削方向,竖直Z为切削抗力方向。力信号通过电荷放大器处理为±10 V 的电压信号,存在HBM GEN2i 中。为保证加工表面温度测量准确,红外相机通过滑台与夹具相连,使其轴线垂直测量面。相机与电脑相连通过PI Connect 软件进行温度采集、处理与输出。图1(c)为典型切削区域热成像图。加工表面采用冷镶样法[12]进行制样,并利用VEGA 3 LMU 型扫描电子显微镜观测。

图1 CFRP 切削试验平台、切削刀具和典型切削区域热成像图Fig.1 Cutting experiment layout,cutting tool and typical infrared image of cutting area

2 结果与讨论

2.1 不同纤维切削角下的材料去除行为

CFRP 属于典型的各向异性材料,其加工过程的切削行为与成屑方式主要是由纤–基界面脱黏、纤维变形以及断裂共同决定,不同FCA 下的成屑机理与次表面成形受不同机理控制。

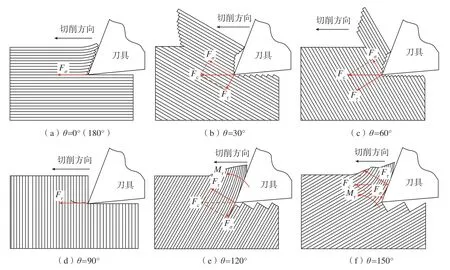

图2 为不同FCA(θ)下材料去除示意图。FCA=0°(180°)时,刀尖对待切区产生沿纤维方向挤压力Fσ,当应力达到一定程度,最下层纤维与基体剥离形成层间剥离型切削。在FCA=90°时,刀尖触挤压纤维产生剪切力Fτ,纤维脱黏并沿纤维向下扩展,切应力逐渐达到纤维剪切强度使纤维发生断裂,形成剪切断裂型切削。顺纤维切削,纤维受压形成沿纤维分力Fσ和垂直纤维分力Fτ;随着剪切应力增加并达到纤维剪切强度,纤维被切断并在前刀面推挤下达到基体剪切极限,形成剪切–滑移型切削。逆纤维切削时,切削机理与前角有关[9,13]。即当FCA<90°+γ时,刀尖首先与待切削区域接触并产生垂直纤维的分力Fτ和沿纤维分力Fσ,纤维在挤压作用下达到基体强度极限并发生纤–基界面脱黏,而后在Fτ作用下纤维率先达到极限强度并发生弯折断裂。当FCA>90°+γ时,纤维首先与刀具前刀面上一点接触,纤维达到极限强度发生弯折断裂,断裂纤维沿前刀面滑动,随后纤维端部与前刀面接触,并随刀具进给发生弯折断裂;如此循环直至刀尖与纤维接触,发生与FCA<90°+γ时相同的断裂过程,最终形成弯折断裂型切削。

图2 不同纤维切削角下的切削材料去除行为示意图Fig.2 Diagram of CFRP cutting behaviors at different fiber cutting angles

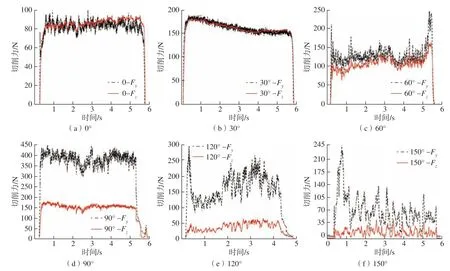

图3 为不同FCA 下切削力,0–Fy和0–Fz分别代表FCA=0 的主切削力与切削抗力,其他符号依此类推。由于刀具–工件接触状态变化,切削力在稳定阶段随纤维断裂发生周期性变化。变化周期与峰值反映了不同FCA 下材料去除方式[14]。FCA=0°(180°)时,CFRP以界面脱黏形式去除,由于基体强度低,0–Fy明显低于以剪切–滑移为主的30°–Fy和60°–Fy。在FCA=90°时,由于纤维剪切强度高,90°–Fy峰值达400 N,远超其他。逆纤维切削时,主切削力因为弯折断裂而较剧烈波动。考虑到T2 前角γ=35°,FCA=120°时材料去除机理以FCA<90°+γ时的弯折断裂为主,即纤维与刀尖接触并弯曲折断,由于刀尖直接作用于纤维,纤维不必发生较大弯曲即断裂,造成120°–Fy波动周期较150°–Fy短,但数值高于150°–Fy。

图3 不同纤维切削角下典型切削力变化(T2,切深150 μm)Fig.3 Typical cutting force variations at different fiber cutting angles(T2,cutting depth 150 μm)

切削抗力Fz反映了后刀面与加工表面的接触状态。由图3 可知,脱黏使得刀具后刀面与加工表面纤维挤压并稳定接触,因此0–Fz和30°–Fz波动较小。FCA=60°和90°时,纤维剪切断裂占主导,60°–Fz和90°–Fz波动较大,但相比较大抗力仍较为稳定。FCA=120°和150°时,弯折断裂成屑使纤维在切削面下断裂,后刀面与加工表面接触极不稳定,120°–Fz和150°–Fz发生剧烈变化。同时,120°–Fz和150°–Fz远小于其他FCA 下的切削抗力,这是由于弯折断裂面回弹小,使得后刀面与弯折断裂形成的锯齿状表面的摩擦减小,紧密接触时间较短造成的。

2.2 工艺参数对切削力的影响

图4 和5 分别为给定切深和刀具参数条件下得到的最大切削力随FCA 变化曲线。由于纤维剪切强度较脱黏与纤维弯曲强度大,主切削力Fy往往在FCA=60°或90°时取得极值。

对比图4 中T1 和T2 可知,Fy和Fz最大值随着γ增大呈现出减小趋势,相同切深下T1 切削力几乎全部大于T2。这是由于γ增大减小了前刀面对纤维的推挤作用进而减小了主切削力;而推挤作用减小使得被挤压纤维减少,导致切削抗力减小。对比刀具T2 和T3 可知,Fy和Fz最大值随着β的增加明显减小。这是由于β增大,后刀面对加工面挤压作用减小,进而减小了切削抗力;同时β增大使摩擦力减小,造成主切削力减小。

在图5(a)中,随着切深增加主切削力Fy明显增大。这主要是因为切深加大了未切区域对于被切纤维的支撑作用,进而增大了主切削力。对于切削抗力Fz最大值,FCA ≤90°时,随着切深增加Fz同样增大。这是因为界面脱黏和纤维剪切断裂主导材料去除,加工表面与后刀面接触紧密,切深增加增大回弹作用,进而增大切削抗力。而逆纤维切削时,弯折断裂使纤维往往在切削平面下断裂,使得后刀面与加工面接触力很小且极不稳定,因此Fz并未随切深增大而表现出明显变化规律。

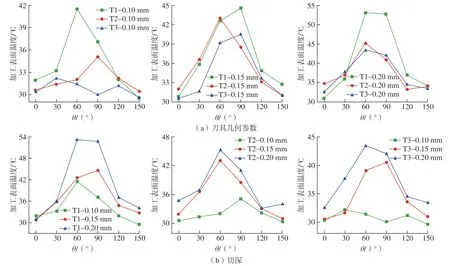

2.3 工艺参数对切削温度的影响

CFRP 切削热主要源于刀具–材料摩擦、基体断裂,并通过切削和刀具散失。加工后通常表面质量是重点。因此根据试验测的加工表面温度峰值,并绘制在图6中,以研究不同参数下温度随FCA 的变化。与切削力随FCA 变化规律一致,温度的峰值同样在FCA=60°或90°时取得且可达50 ℃以上。

图6 工艺参数对加工表面温度的影响Fig.6 Effects of cutting parameters on machined surface temperature

与切削力最大值随刀具参数变化一致,除后刀面接触不稳定的逆纤维切削,图6(a)中使用刀具T1 时温度基本大于使用刀具T2 时。β增加同样使温度呈减小趋势,但影响并不明显。这是因为切断材料时挤压与摩擦作用随刀具前角和后角的增大而降低,后刀面与加工表面的摩擦作用降低,使传递到加工表面热量减少,温度降低。如图6(b)所示,与切削力变化规律相同,温度随切深的增大而显著增大。这是由于切深增加时刀具切断纤维时耗能增加,后刀面摩擦作用增加,进而切削产热量增加。

2.4 工艺参数对切削次表面损伤的影响

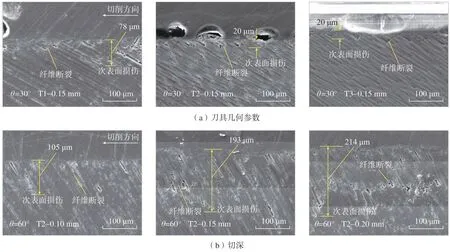

次表面是影响结构疲劳性能的重要因素,本文采用SEM 进行观测。采用冷镶样法磨掉外侧材料进行制样。在FCA=0 时,材料去除以纤–基界面脱黏为主,不会造成损伤向面下传递,基本不产生损伤。在图7 FCA=30°时的次表面可明显观测到纤维剪切断裂面。随着γ增加(T1→T2),纤维断裂造成的损伤深度显著减小(78 μm→20 μm)。这是由于γ增大使Fy减小,进而纤维断裂区减小。β增加(T2→T3),后刀面与加工表面接触减小,切削表面规整,损伤几无变化。

图7 顺纤维切削时工艺参数对次表面损伤的影响Fig.7 Effects of cutting parameters on subsurface damage when along fiber cutting

在图7 FCA=60°时,剪切成屑过程使面下区域出现纤维断裂,随切深增加,损伤深度增加至214 μm,并逐渐形成稳定断裂带。这是由于切深增大了切削力Fy和Fz,造成纤维在垂直剪切作用下发生小范围扭转,进而在面下发生部分纤维断裂。在FCA=30°时,切深对次表面的影响规律基本相同,但损伤深度更小。

在FCA=90°时,纤维在剪切作用下扭转并断裂,扭转纤维在面下发生局部断裂。图8(a)中随γ增加(T1→T2)纤维断裂带逐渐消失,损伤深度增加。前者由剪切力造成,后者因为局部应力集中造成纤–基界面脱黏。随β增大(T2→T3)面下纤维断裂减少,损伤深度减小,但切削表面不够整齐。这是由于β减小使后刀面与加工表面接触区减小,从而使表面形状波动、纤维断裂位置不定。图8(b)中随切深增加,损伤深度不断增加,纤维断裂区域扩大,这是切深使剪切力增加的结果。

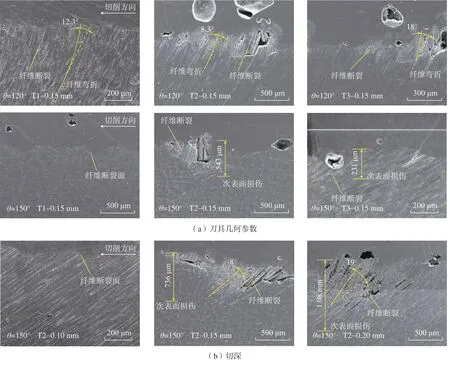

逆纤维切削时弯曲断裂主导成屑,往往造成严重次表面损伤。逆纤维切削可分为FCA<90°+γ和FCA>90°+γ两种情形,图9(a)为不同刀具下次表面微观图。当FCA=120°时,T1 时以FCA>90°+γ为主,T2和T3 时以FCA<90°+γ为主。T1 时纤维首先与前刀面接触,并经历多次弯折形成纤维面下断裂。T2 时纤维直接与刀尖接触并弯曲折断损伤。随着γ增加(T1→T2)纤维弯折角减小,但断裂损伤明显增加。T1 时纤维多次弯折使弯折角不断增加;而使用T2 时纤维加工面回弹严重,后刀面与加工面接触使纤维不规则断裂。随着β增加(T2→T3)切削力减小,使纤维断裂区域减小。

图9 逆纤维切削时工艺参数对次表面损伤的影响Fig.9 Effects of cutting parameters on subsurface damage when against fiber cutting

在FCA=150° 时,材料去除以FCA>90°+γ为主。在使用T1、切深150 μm 时,切削轮廓呈锯齿状,断裂面垂直纤维,齿高约200 μm,未见明显其他损伤。在使用T2 时,γ的增加使切削力减小,未切断纤维与纤维逐渐出现,损伤深度达500 μm 以上。T3 时β增加使后刀面与加工面接触减小,少许纤维不规则断裂,损伤深度仅为200 μm 左右。

图9(b)中逆纤维切削时切深对次表面损伤影响与其他方向类似。随切深增加,损伤深度增大到1 mm以上,纤维断裂区域逐渐增加,弯折角度逐渐增大。切深增加使切削力增加进而导致损伤增大。

3 结论

(1)FCA=0°(180°)时材料以层间剥离形式去除;顺纤维切削时材料以剪切–滑移形式去除,纤维断裂面清晰且深度达200 μm;FCA=90°时以纤维剪切断裂为主,面下剪断纤维和脱黏裂纹造成损伤深度可达470 μm;逆纤维切削时以弯折断裂为主,造成锯齿状加工面,损伤深度达1 mm。

(2)刀具前角增加会减小待切削材料所受推挤作用,而后角β增加会减小后刀面与加工面接触区域,两者均会减小切削力与温度;切深增加会导致切削力和温度的增加,恶化次表面。

(3)顺纤维切削时,前角γ增大会减小纤维断裂区,而后角β增大损伤变化不明显。当FCA=90°时γ增大会使剪切力减小进而减小面下剪切断裂带;β增大会减小剪切断裂区域和损伤深度。当FCA=120°时,γ增大会导致切削机理变化,纤维弯折角减小但损伤明显增加;β增大会通过减小切削力来减少纤维弯折断裂。当FCA=150°时切削面呈明显锯齿状,γ增大明显增加未切断与弯折断裂纤维,并有效降低损伤深度;β增大则会通过减少后刀面与加工面接触来减小次表面损伤。