钛合金叶片模拟件激光冲击诱导层裂行为研究*

2023-12-12孙汝剑孟祥峰姜盎然曹子文王新宇车志刚吴俊峰邹世坤

孙汝剑,孟祥峰,姜盎然,曹子文,王新宇,车志刚,吴俊峰,邹世坤

(1.中国航空制造技术研究院先进表面工程技术航空科技重点实验室,北京 100024;2.海装沈阳局驻沈阳地区某军事代表室,沈阳 110034;3.航空工业沈阳飞机工业(集团)有限公司,沈阳 110034)

钛合金因其具有相对密度低、比强度高、工作温度宽、耐腐蚀性优等特点,被广泛用于制造航空发动机低温段部件[1–3]。其中,TC17 钛合金主要用于制造航空发动机风扇叶片和压气机整体叶盘、机匣等[4]。美国F/A–18“大黄蜂”战斗机装备的F414 发动机第2 级和第3 级风扇叶片即采用TC17 钛合金制造。我国从20世纪80年代中后期开始研制TC17 钛合金,现已在多种发动机上获得型号应用[1]。然而,TC17 钛合金部件通常处在发动机进气前端,服役过程中既承受轴向、横向和侧向力,也承受弯矩、扭矩等质量惯性力,还承受着高温、循环振动以及外来物体击打等复杂载荷作用,易发生屈服变形、疲劳等失效,大幅降低了其服役寿命,严重影响航空发动机的长寿命、高可靠服役[4–5]。

激光冲击强化是一种先进的表面改性抗疲劳制造技术,能够在材料表面诱导产生高幅值、大深度残余压应力,改善材料表层微观组织,提高材料抗疲劳、磨损和腐蚀等综合性能[6–9],然而,激光冲击强化应用于航空发动机叶片等薄壁结构零件时仍存在一些技术问题,如表面粗糙度增加影响气动性能、进排气边缘扭曲变形、冲击芯部区域的层裂等。激光冲击诱导层裂是激光冲击加载稀疏波与靶材背面反射稀疏波碰撞产生的拉应力作用于局部区域,产生损伤累积,并造成材料内部破坏的动态失效现象。层裂的产生首先会经过微孔洞的萌生、成长,随后微孔洞之间相互贯通形成较大的裂纹,最终诱导层裂破坏[10]。

唐志平等[11]早在1992年就采用钕玻璃激光冲击铝靶材和铁靶材,并获得了层裂试验的初步结果。21世纪初,王永刚等[12]采用任意反射面速度干涉仪对LY12 铝合金在不同温度下的层裂行为进行试验研究时发现,层裂强度随着温度升高而减小。进入到2010年后,激光冲击诱导层裂的研究受到更多关注,本研究团队分别对TC17 钛合金[13]、7050铝合金[14]开展了层裂试验研究,并基于叶片开展了层裂预防方法研究。有限元数值模拟方面,Cao 等[15]采用有限元数值模拟研究了激光诱导冲击波在均质固态材料、双层材料中的传递特性,并预测了相应的层裂行为。姚红兵等[16]采用有限元数值模拟方法对TC4 的层裂行为进行模拟研究,指出应变率及层裂强度随着激光冲击波峰值功率的增大而增大,随着激光冲击加载时间的延长而减小。然而,上述研究均是从力学角度探究激光冲击诱导层裂问题,对于激光冲击诱导层裂的材料学行为尚缺乏深入研究。此外,上述研究均是针对平板结构开展研究,针对叶片等真实构型试件的研究也不充分。

因此,本文首先根据航空发动机压气机叶片设计具有特征叶型的叶片模拟件,并对其开展激光冲击处理,探究多次冲击下的层裂行为,并进一步通过不同厚度平板试样研究试样厚度以及光斑形状对层裂产生位置的影响,从微观组织角度揭示激光冲击产生的条件,为激光冲击诱导层裂研究提供全新思路,为激光冲击强化在航空发动机领域的应用提供技术支撑。

1 试验及方法

1.1 试验材料及试样

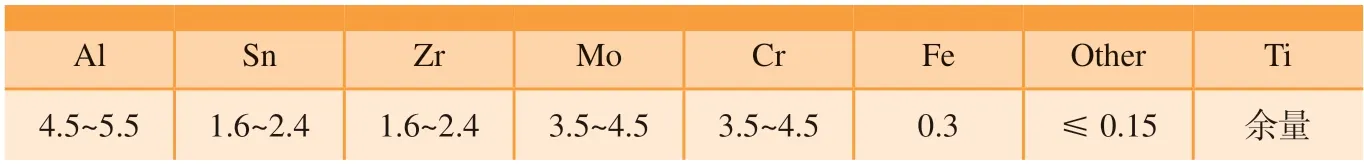

本研究选用材料为富β 稳定元素的α+β 两相TC17 钛合金,其名义化学成分为Ti–5Al–2Sn–2Zr–4Mo–4Cr。该合金强度高、断裂韧度好、锻造温度范围宽,是制造航空发动机叶片、整体叶盘等部件的关键材料。表1 为本研究中TC17 钛合金的详细化学成分。

表1 TC17 钛合金的化学成分(质量分数)Table 1 Chemical composition of TC17 titanium alloy(mass fraction)%

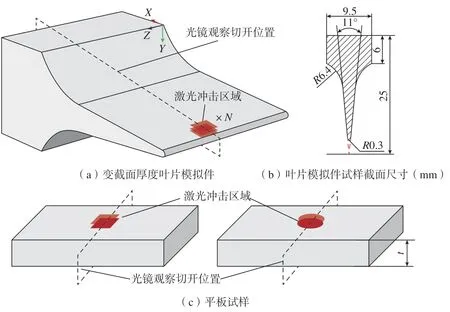

图1(a)为根据航空发动机压气机叶片叶型设计的变截面厚度叶片模拟件,其截面轮廓尺寸为25 mm×9.5 mm,叶尖部分圆角半径为0.3 mm(图1(b))。采用数控加工与机械磨抛将试样加工成形。

图1 激光冲击试样Fig.1 Specimen for laser shock peening

为进一步明确层裂产生的条件,本研究设计了3 种不同厚度平板试样(厚度t分别为2 mm、3 mm、5 mm)以探究层裂与试样形状和激光光斑的关系,试样形式如图1(c)所示。

1.2 激光冲击强化试验

采用中国航空制造技术研究院装备的LAMBER–H40 型激光系统进行冲击强化试验。该系统由Nd:YAG 脉冲激光发生器、外部反射聚焦光路、多自由度机械手臂以及控制程序等部分组成。在冲击前,使用厚度为100 μm 的3M 专用铝箔胶带作为吸收层粘贴在试样表面,并调节去离子水喷射角度使其在试样表面形成1~2 mm 的稳定水流层。冲击时,激光经聚焦、整形后形成特定形状的光斑作用在试样表面的铝箔胶带上。由于层裂通常产生于过冲击的情形,即过大的激光能量或过多的冲击次数,故本研究在固定激光能量的条件下,研究不同光斑形状(方形和圆形)下冲击次数对层裂的影响,冲击区域大小即为方形/圆形单光斑大小。具体参数为激光能量25 J、光斑大小4 mm(方形光斑边长为4 mm,圆形光斑直径为4 mm),冲击次数以产生层裂的次数为上限。

1.3 测试及表征

利用电火花线切割将冲击后的试样沿图1(a)中的虚线切开,保证切口位置恰好经过激光冲击光斑中心,随后通过机械磨抛将切开的截面制备成无划痕的镜面,进而采用基恩士VHX–5000 型光学超景深显微镜观察是否产生层裂以及测量层裂产生部位与试样底部之间的距离。采用装配有EDS 能谱仪的蔡司Gemini 500 型扫描电子显微镜对层裂附近元素进行检测。

2 结果与讨论

2.1 变厚度叶片模拟件试样

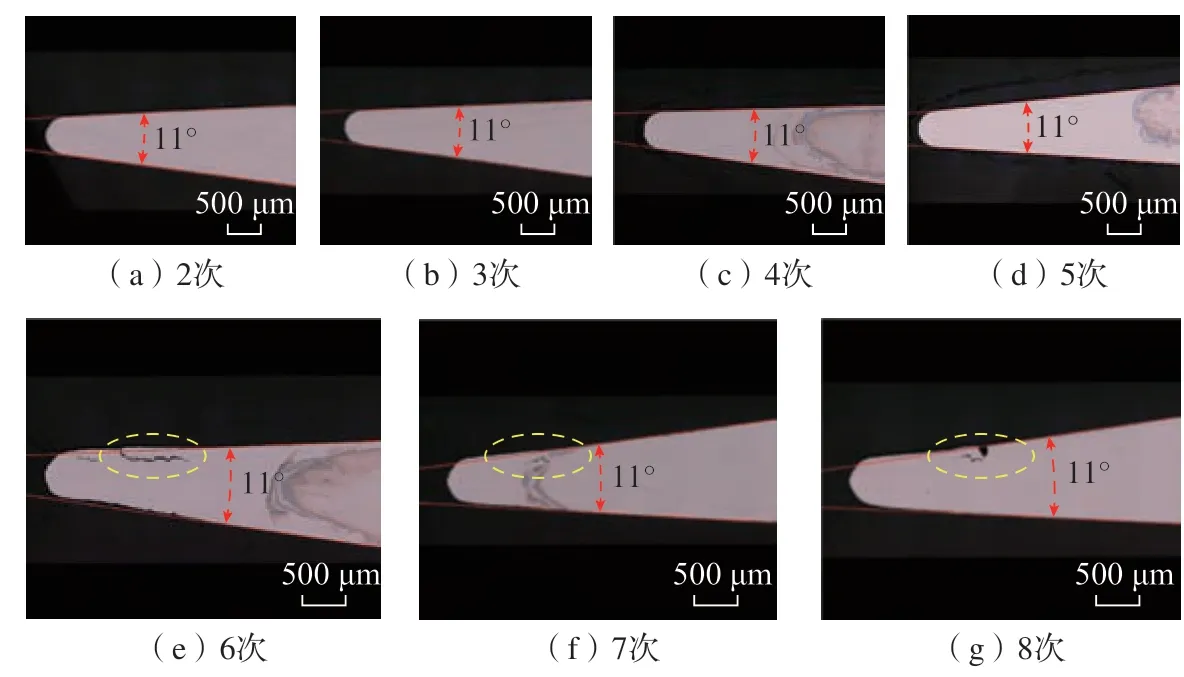

图2 为不同冲击次数下TC17钛合金变厚度叶片模拟件试样截面宏观光镜图。由图2(a)~(d)可知,2~5 次冲击下叶片模拟件未发生形变或产生层裂,保持着初始叶型特征。这说明5 次以下激光冲击诱导的累计损伤未达到该材料的破坏极限。而当冲击次数进一步增加到6~8次时,如图2(e)~(g)所示,叶片模拟件发生明显翘曲变形,上轮廓边明显偏离11°基准线,且偏离程度随冲击次数的增加而增大。叶片发生翘曲变形是因为随着激光冲击次数的增加,冲击作用面产生的凹坑深度增加,其表面积扩大,形成向外的挤压作用,从而使得叶片产生向另一侧的变形。此外,在6~8 次激光冲击时,叶片模拟件试样内部均观察到了明显的层裂,但层裂长度与冲击次数之间无明显对应关系,这说明层裂的产生不仅与激光诱导冲击波传递过程有关,还可能与材料本身属性相关。需要指出的是,当冲击次数为8 次时(图2(g)),叶片模拟件试样冲击作用背面出现局部剥落现象,这是由层裂扩展出现的局部撕裂所致。Wu等[17]在激光冲击7050 铝合金中也观察到了类似的剥落现象,并通过扫描电镜对撕裂端口进行了观察。

图2 叶片模拟件多次激光冲击后截面宏观光镜图Fig.2 OM images on cross-section of multi-times peened blade simulator

2.2 等厚度平板试样

为进一步探究层裂产生条件,本节首先采用方形光斑冲击厚度为2 mm、3 mm 以及5 mm 的平板试样,研究试样厚度对层裂产生的影响,进而采用圆形光斑冲击厚度为3 mm和5 mm 的平板试样,对比研究光斑形状对层裂产生的影响。

2.2.1 试样厚度对层裂的影响

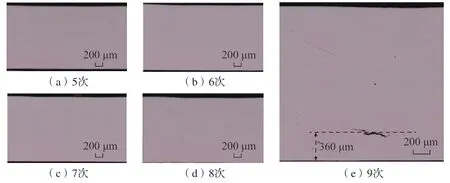

图3~5 分别为方形光斑多次激光冲击2 mm、3 mm 和5 mm 平板试样后的截面光镜图。图3 为5~9 次冲击2 mm 厚TC17 钛合金试样的结果。可见,冲击后基材表面向内侧凹陷变形,且随着强化次数的增加,凹陷程度逐渐增加[18]。此外,当激光冲击次数增加到第9 次时,激光冲击作用区域内出现明显层裂,通过测量可知其距离试样下表面360 μm。

图3 2 mm 厚平板试样方形光斑多次冲击后截面宏观光镜图Fig.3 OM images on cross-section of multi-times square spot peened 2 mm thick plate

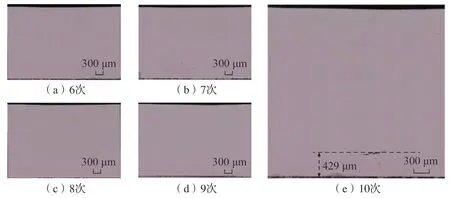

当试样厚度增加到3 mm 时(图4),随着激光冲击次数增加,试样表面凹陷变形规律与2 mm 厚度试样一致。不同的是,3 mm 平板试样冲击时,层裂出现在第10 次冲击后,因此可以认为3 mm 厚度试样比2 mm厚度试样具有更高的层裂抗力。而具体到层裂产生位置上,3 mm 试样上层裂出现在距试样下表面429 μm深度上,比2 mm 厚度试样内的层裂更靠近内侧。

图4 3 mm 厚平板试样方形光斑多次冲击后截面宏观光镜图Fig.4 OM images on cross-section of multi-times square spot peened 3 mm thick plate

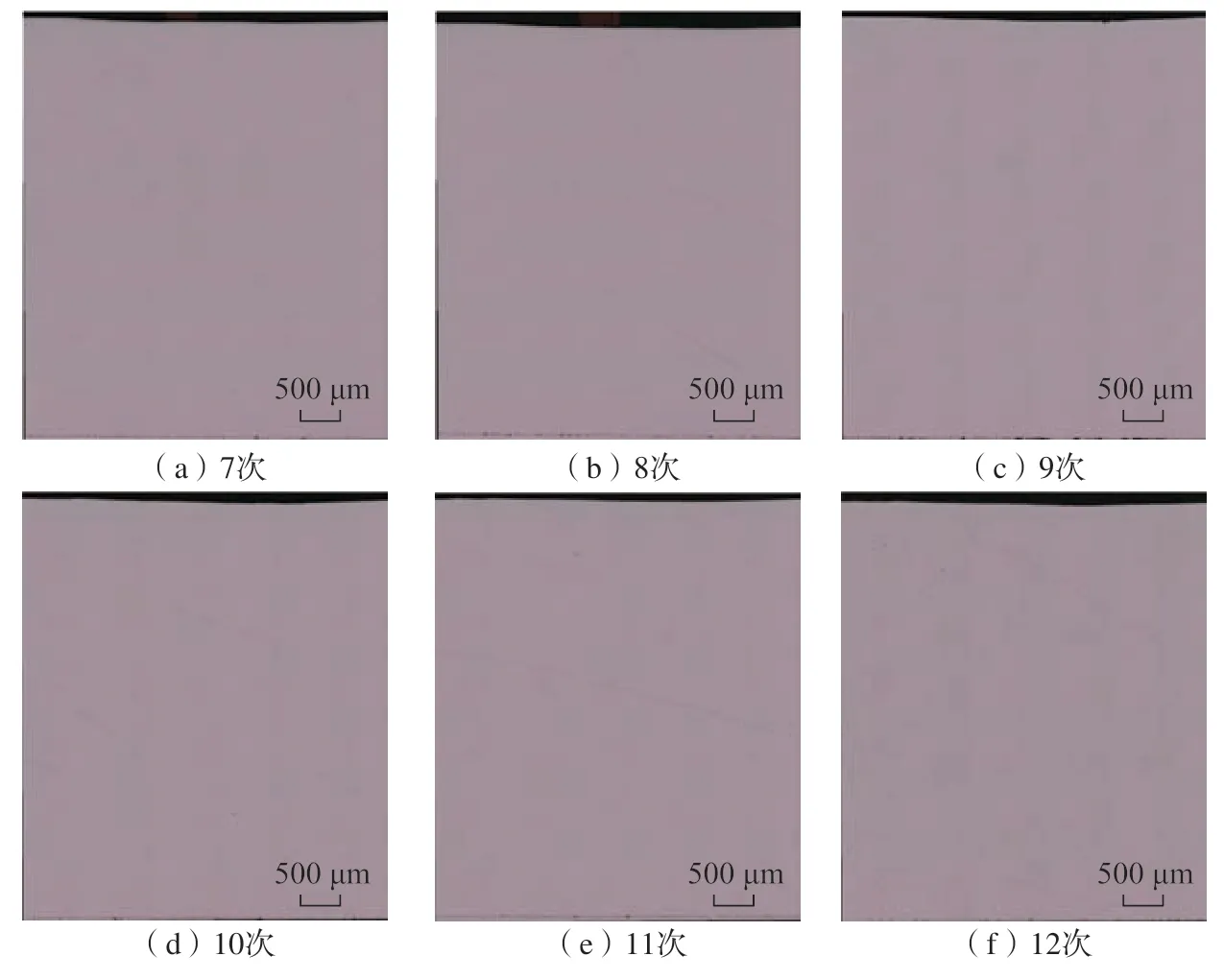

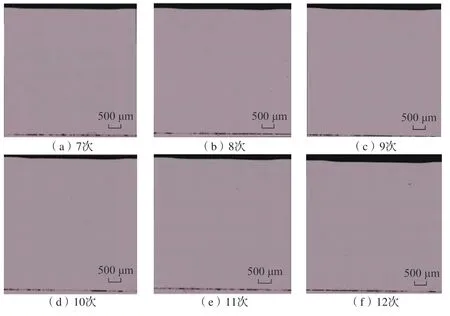

图5 为5 mm 厚度平板试样7~12次冲击后的层裂结果。尽管多次冲击后试样表面出现了明显凹陷变形,但均未观察到明显的层裂,这说明层裂不易产生于较大厚度试样。激光冲击时,激光诱导冲击波峰值压力在试样上表面具有极大值,随着冲击波向材料内部传递,峰值压力逐渐降低,在较大厚度试样中冲击波的压力极有可能在未传递到下表面时就已衰减到弹性应力区间,最终无法形成层裂。

图5 5 mm 厚平板试样方形光斑多次冲击后截面宏观光镜图Fig.5 OM images on cross-section of multi-times square spot peened 5 mm thick plate

对比激光冲击2 mm、3 mm 和5 mm 厚度平板试样的层裂情况可知,激光冲击诱导层裂与试样厚度存在明显的正相关关系,即随着试样厚度的增加,产生层裂所需的冲击次数增加,当试样厚度增加到某一阈值后,某一特定激光能量下甚至不会产生层裂。胡昌明等[19]研究不同应变率下45 钢层裂特性时也指出层裂强度并非一个定值。

2.2.2 光斑形状对层裂的影响

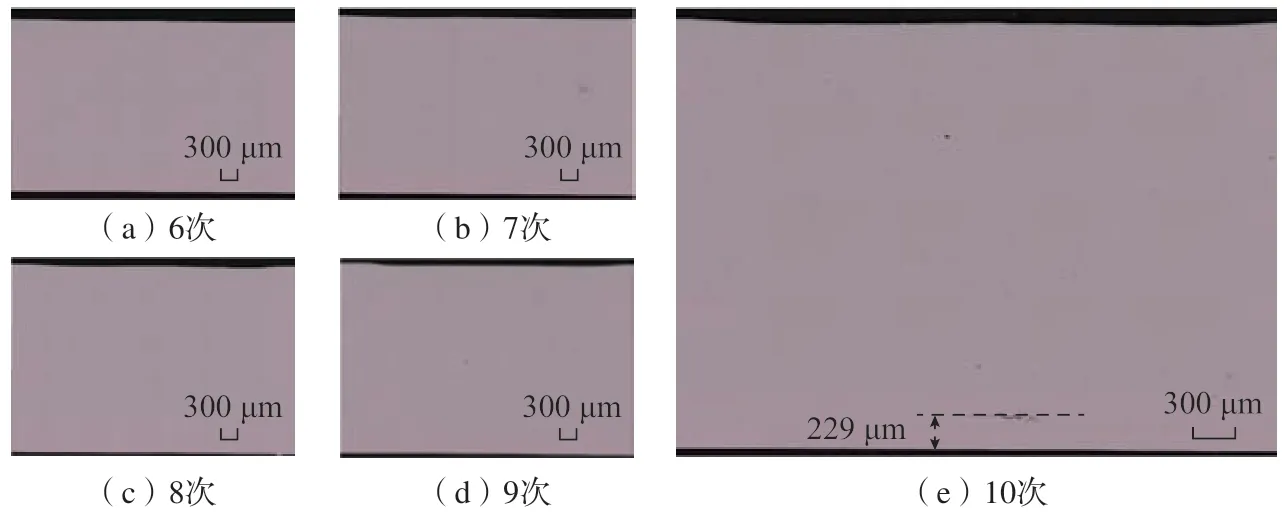

图6 和7 分别为圆形光斑多次激光冲击3 mm 和5 mm 平板试样后的截面光镜图。与方形光斑结果一致的是,在3 mm 厚度试样中,10 次冲击后产生层裂,但层裂位置相对于方形光斑冲击时距离试样底面更近,其距离为229 μm。在5 mm 厚度试样中,当冲击次数增加到12 次时,也未能观察到明显的层裂。

图6 3 mm 厚平板试样圆形光斑多次冲击后截面宏观光镜图Fig.6 OM images on cross-section of multi-times round spot peened 3 mm thick plate

图7 5 mm 厚平板试样圆形光斑多次冲击后截面宏观光镜图Fig.7 OM images on cross-section of multi-times round spot peened 5 mm thick plate

因此,对比方形光斑和圆形光斑冲击结果可见,层裂的产生与采用的光斑形状之间无明显关系,方形光斑和圆形光斑冲击下均可能产生层裂。

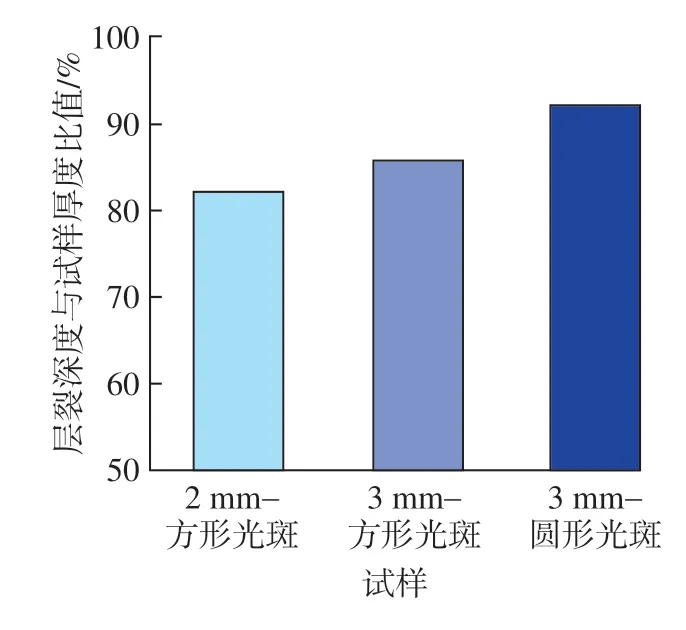

2.3 激光冲击诱导层裂微观机制

图8 统计的是不同条件下产生层裂深度与平板试样厚度之间的比值。方形光斑冲击2 mm 试样下层裂深度与试样厚度比值为82%,方形光斑冲击3 mm 试样下层裂深度与试样厚度比值为85.7%,圆形光斑冲击3 mm 试样下层裂深度与试样厚度比值为92.3%。对比方形光斑冲击2 mm 和3 mm 试样可知,同样激光参数下层裂产生具体位置与试样厚度之间的比值并非定值;对比方形光斑和圆形光斑冲击3 mm 试样可知,同样厚度试样下,采用不同激光冲击参数层裂产生具体位置也不同。这说明层裂的产生并非绝对冲击波传递作用的效果,也可能与缺陷、偏析等材料学因素相关。

图8 不同条件下产生层裂深度与平板试样厚度之间的比值Fig.8 Ratio between depth of spalling and thickness of plate in different peening conditions

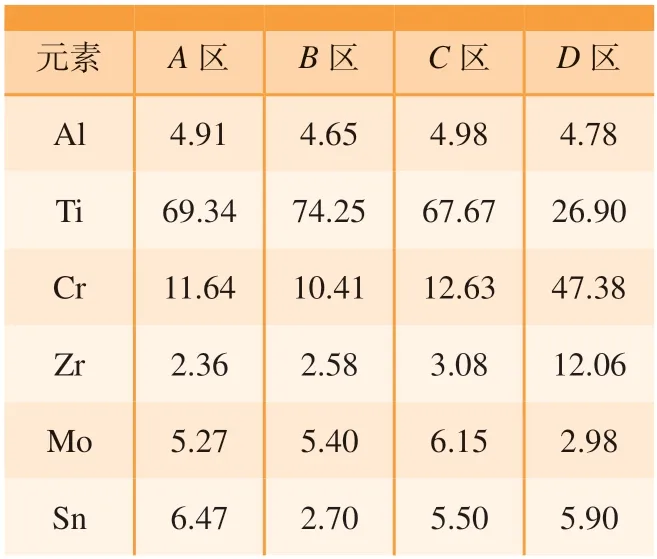

图9 为图2(f)中所示试样层裂区域扫描电镜图。图9(b)为图9(a)中红色方框的放大图。如图9所示,两处层裂的宽度分别为11.2 μm 和9.1 μm。表2 为采用EDS 能谱仪测定的层裂附近不同点位处元素分布结果。A区、B区、C区位于层裂两侧的基体上,D区位于层裂中心。可以看出,所有测试点位的Cr和Sn 元素均高于名义值,这说明Cr和Sn 元素在层裂附近出现了明显富集。此外,D区Ti 元素的含量明显低于A区、B区、C区,这说明层裂附近不仅富Cr 和Sn 还出现了贫Ti,这样的元素分布结果易形成局部软化区,从而导致层裂的产生。这再次证明层裂的产生与微观成分偏析等现象也存在一定的关联。

图9 层裂区域的扫描电镜图Fig.9 SEM image of spalling region

表2 层裂区域的EDS 元素分布(质量分数)Table 2 EDS element distribution in the spalling region(mass fraction)%

3 结论

本文针对航空发动机压气机叶片设计具有特征叶型的TC17 钛合金叶片模拟件,探究其采用25 J 激光能量、4 mm 光斑多次冲击下的层裂行为,并通过设计具有不同厚度的平板试样,进一步研究试样厚度以及光斑形状对层裂产生位置的影响。主要结论如下。

(1)叶面夹角为11°的TC17 钛合金变厚度叶片模拟件激光冲击时,冲击面出现凹陷变形,叶片宏观呈现翘曲变形,6 次冲击后产生层裂,8 次冲击后背面出现局部剥落。

(2)激光冲击诱导层裂与试样厚度正相关,随着试样厚度的增加,层裂产生的冲击次数阈值升高,但层裂产生的深度与试样厚度的比值并非定值。此外,层裂的产生与否和光斑形状无明显关系,采用圆形光斑和方形光斑均诱导产生层裂。

(3)激光冲击诱导层裂区域微观组织存在明显成分偏析,表现为Cr 和Sn 元素富集,并形成软化区,激光冲击诱导的层裂不仅与冲击波的传递特性有关,还可能与成分偏析、元素富集等材料缺陷相关。