激光立体成形钛合金角盒的组织与性能研究

2023-12-12孙小峰占小红

孙小峰, 荣 婷,占小红

(1.中国商飞上海飞机制造有限公司,上海 201324;2.国家商用飞机制造工程技术研究中心,上海 201324;3.南京航空航天大学,南京 211100)

增材制造(Additive manufacturing,AM)技术自20世纪80年代提出以来,经过了多年的探索与发展,现已具备成形高性能金属构件的能力[1]。其具有无模快速、高致密度、近净成形等优势,为航空航天制造领域实现复杂结构优化设计、快速设计验证、小批量制造和快速客户响应等需求提供全新的解决思路。国内外的研究学者对Ti–6Al–4V 合金增材制造成形工艺、显微组织、力学性能等方面已做了诸多研究工作,在国内外航空航天领域也都已获得了应用。国外,GE 公司燃油喷嘴[2]已投入批产,波音、空客[3–4]等公司都在推广应用增材制造技术。国内民机制造领域在新型号[5]研制阶段探索了激光熔化沉积工艺制造的Ti–6Al–4V 缘条和机头窗框,采用了Ti–6Al–4V 激光选区熔化工艺制造了地板卡夹、摇臂等零件,建立了Ti–6Al–4V 增材制造结构件的应用基础,但是目前还仅限于功能型结构件装机。金属构件在实际服役过程中承受不同程度的交变应力,使材料产生永久性累积损伤,从而导致构件发生疲劳破坏[6],深入了解增材制造Ti–6Al–4V 合金的基础性能对保障结构安全性具有重要意义,也是适航符合性验证的关注重点。因此,有必要对Ti–6Al–4V 激光增材制造结构的组织和性能进一步研究,积累基础性能数据,为材料与工艺的适航符合性验证及推进民机型号增材制造技术应用夯实基础。本项研究通过激光立体成形制造了Ti–6Al–4V 长桁对接角盒与随炉试样,完成零件整流程制造过程,获得合格的飞机用大型增材制造钛合金构件;并测试了随炉件的拉伸、压缩、剪切、低周疲劳等性能,为工程化应用创造条件。

1 试验

1.1 粉末原材料及成形设备

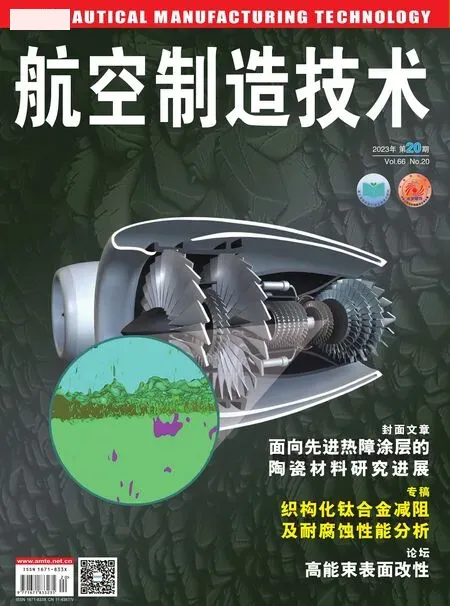

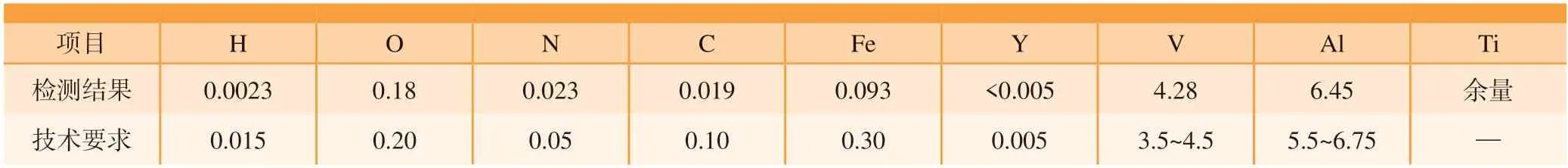

采用的TC4 钛合金粉末原材料为等离子旋转电极法制备,粉末粒度为–80~+325 目。化学成分满足AMS4998A 中TC4 钛合金材料化学成分规定,如表1所示。粉末为浅灰色,形貌为球形或类球形,无明显夹杂物。在激光立体成形前,通过约120 ℃真空条件下对粉末材料进行烘干处理,使粉末干燥,减少粉末潮湿对熔覆层冶金质量的影响。

表1 Ti–6Al–4V 钛合金化学成分(质量分数)Table 1 Chemical composition of Ti–6Al–4V titanium alloy(mass fraction)%

采用的激光立体成形系统由4 kW 光纤激光器、五坐标专用激光立体成形机、高精度可调送粉器、同轴送粉喷嘴等组成。该装备可实现最大外廓尺寸为1500 mm×1000 mm×3000 mm 的高性能复杂形状钛合金等材料的快速成形。

1.2 成形过程及后处理

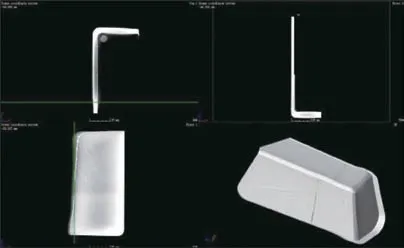

激光立体成形工艺示意图如图1所示,根据长桁对接角盒三维工程图确定零件摆放位置、方向以及加工余量,建立工艺实体模型。以105 mm×55 mm 面为底面,以189 mm 为高度方向生长,并按照此摆放位置添加余量,增加零件整体厚度,保证修改后模型整体包络原始模型。在激光立体成形装备上,采用确定的激光立体成形工艺参数和轨迹进行激光立体成形打印出实体零件。打印过程中需根据实际情况调节工艺以确保成形质量。毛坯零件需通过热处理稳定组织与性能,选取固溶+时效的处理方式,采用固溶、保温、大气冷却、时效、保温、大气冷却的处理过程。零件热处理后表面发生氧化,导致零件表面发黄,该氧化层通过喷砂或机加工即可去除,表面去除量约1 mm。经过表面加工后的零件呈金属光泽,尺寸可满足设计图纸要求。加工前可通过三维扫描检测零件轮廓尺寸,以确保零件加工留有充足余量。在生产零件时,零件可先进行粗加工,然后进行自然时效处理,再精加工,使数控加工的零件符合三维数模及相关技术要求。钛合金角盒具体激光立体成形制造过程如图2所示。

图1 激光立体成形工艺原理示意图Fig.1 Schematic diagram of laser solid forming process principle

由于增材制造具有随形制造、添加余量少等特点,在制造过程中不适合采取本体取样。因此在本研究中设计随炉同炉制造试样,即在零件打印结束后紧接着同炉打印零件。在此过程中保证零件与随炉试样的打印状态一致(工艺参数、内部气氛、原材料等)。等同于随炉试样零件外延生长,可近似认为是随炉试样零件的一部分,只是进行了基材的更换。在此过程中必须保证零件与随炉试样后处理状态一致。制造两件长桁对接角盒随炉试样,设计试样尺寸及增材制造方向如图3所示。试样分3 个方向截取(X、Y和Z方向,每个方向5个试样),分别在随炉试样中截取不同的试样,先将试样分为3 个试块,然后在不同试块中截取相对应的试样。

1.3 试样的表征及测试

成形试件从零件中切割下来,分别在长桁对接角盒的X、Y、Z3 个方向取横截面进行研磨、抛光及4%硝酸酒精刻蚀,用光学显微镜(OM)、扫描电子显微镜(SEM)分析显微组织。为了更好地进行物相鉴定及表征晶粒形貌,使用安装在上述扫描电子显微镜中的探头对试件进行电子背散射衍射(EBSD)表征试验。

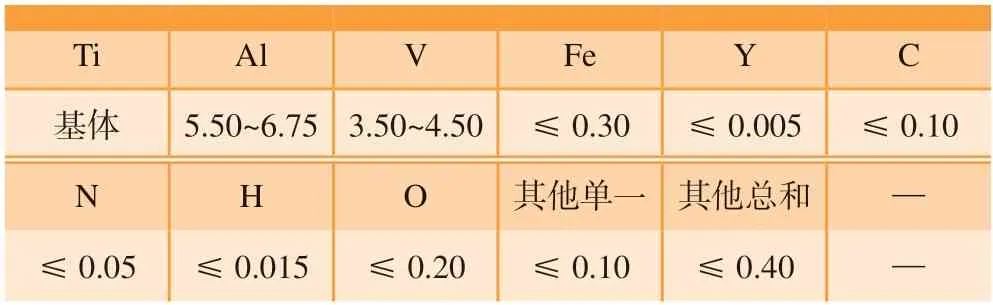

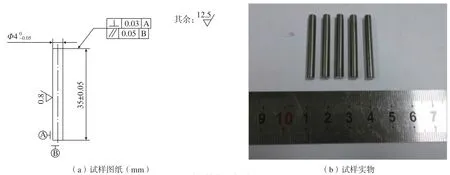

采用拉伸试验机对随炉试块进行室温拉伸试验,由SEM 对拉伸试样断口形貌进行观测分析。图4 为拉伸测试试样及实物图,引用标准为ASTM E8/E8M。

图4 拉伸测试试样及实物图Fig.4 Tensile test specimen and physical drawing

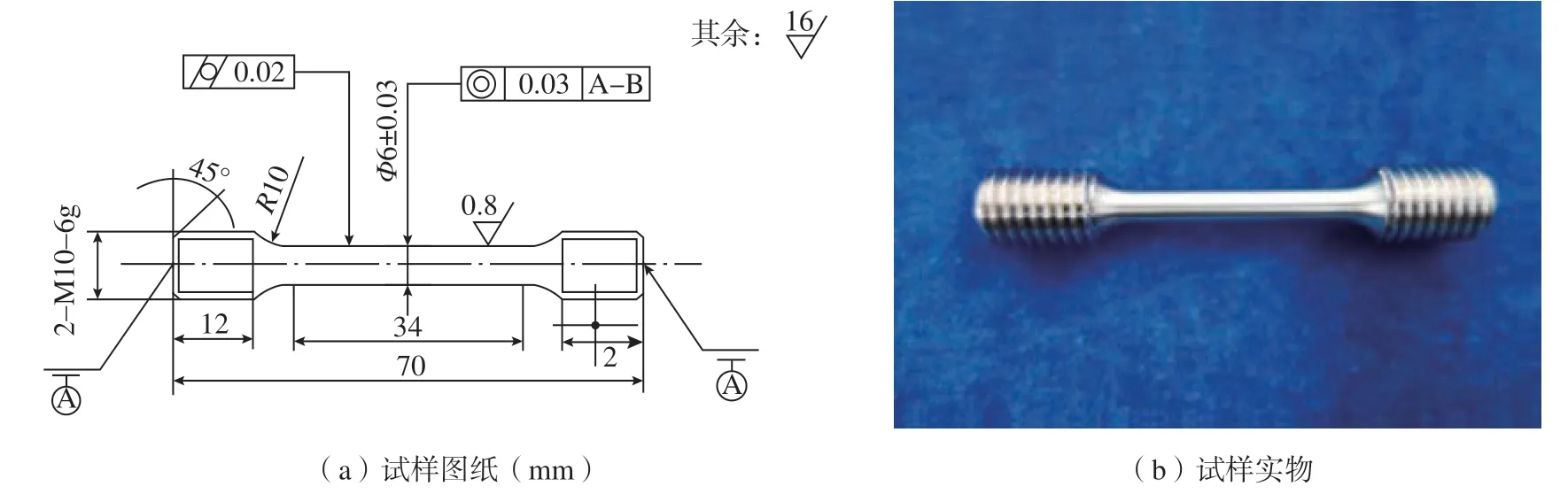

随炉试块的压缩试件为圆柱形,压缩性能测试试样及实物图如图5所示,引用标准为ASTM E9。

图5 压缩性能测试试样及实物图Fig.5 Compression test specimen and physical drawing

随炉试块的剪切试件为圆柱形,剪切性能测试试样及实物图如图6所示,引用标准为ASTM B769。

图6 剪切性能测试试样及实物图Fig.6 Share tset specimen and physical drawing

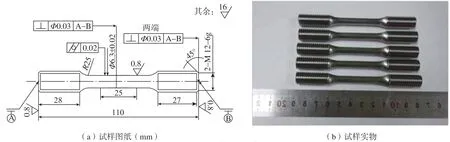

试验用疲劳测试试样及实物图如图7所示,引用的标准为ASTM E606。

图7 疲劳试样示意图Fig.7 Fatigue test specimen and physicial drawing

零件加工后进行尺寸和无损检测,以确保零件的尺寸精度和成形质量。其中尺寸检测通过三坐标检测。无损检测分为内部检测与表面检测,内部通过CT 扫描检测,表面检测通过荧光检测。图8 为长桁对接角盒三坐标检测数据点。

图8 长桁对接角盒三坐标检测数据点Fig.8 Detection points of long truss butt-box

2 结果与讨论

对随炉试样进行组织成分分析、力学性能检测、断口分析和EBSD 分析,其中力学性能检测包含室温拉伸、压缩、剪切与低周疲劳4 个项目,分别检测了不同成形方向的力学性能。

2.1 随炉试样成分及组织分析

按检验要求对试块成分进行检测,检验数据如表2所示。可以看出,制件随炉试样成分满足技术要求,杂质元素含量较少,在成形过程中并无外来杂质引进,符合质量要求。

表2 试块的化学成分(质量分数)Table 2 Chemical composition of test block(mass fraction)%

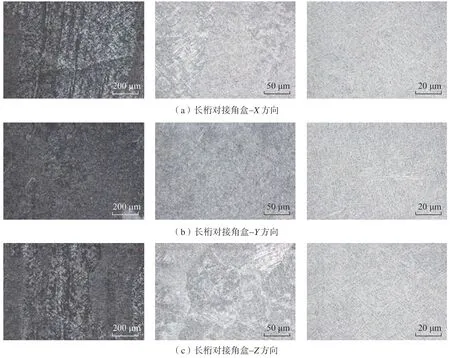

试块的显微组织如图9所示,激光立体成形的钛合金试块的内部显微组织为细小杆状的α 相。但是从各个方向观察可以看出,在同一工艺参数下激光立体成形内部状态一致,且每组试样的显微组织相似,无明显变化。由此说明,激光立体成形Ti–6Al–4V 合金的显微组织在一定参数条件下是稳定的,且为细小均匀的网篮状组织,针状α 相分布于β 基体的转变组织。

图9 试块的金相显微组织Fig.9 Metallographic microstructure of test block

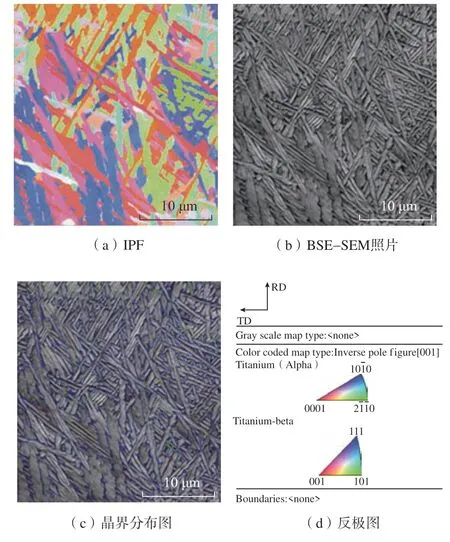

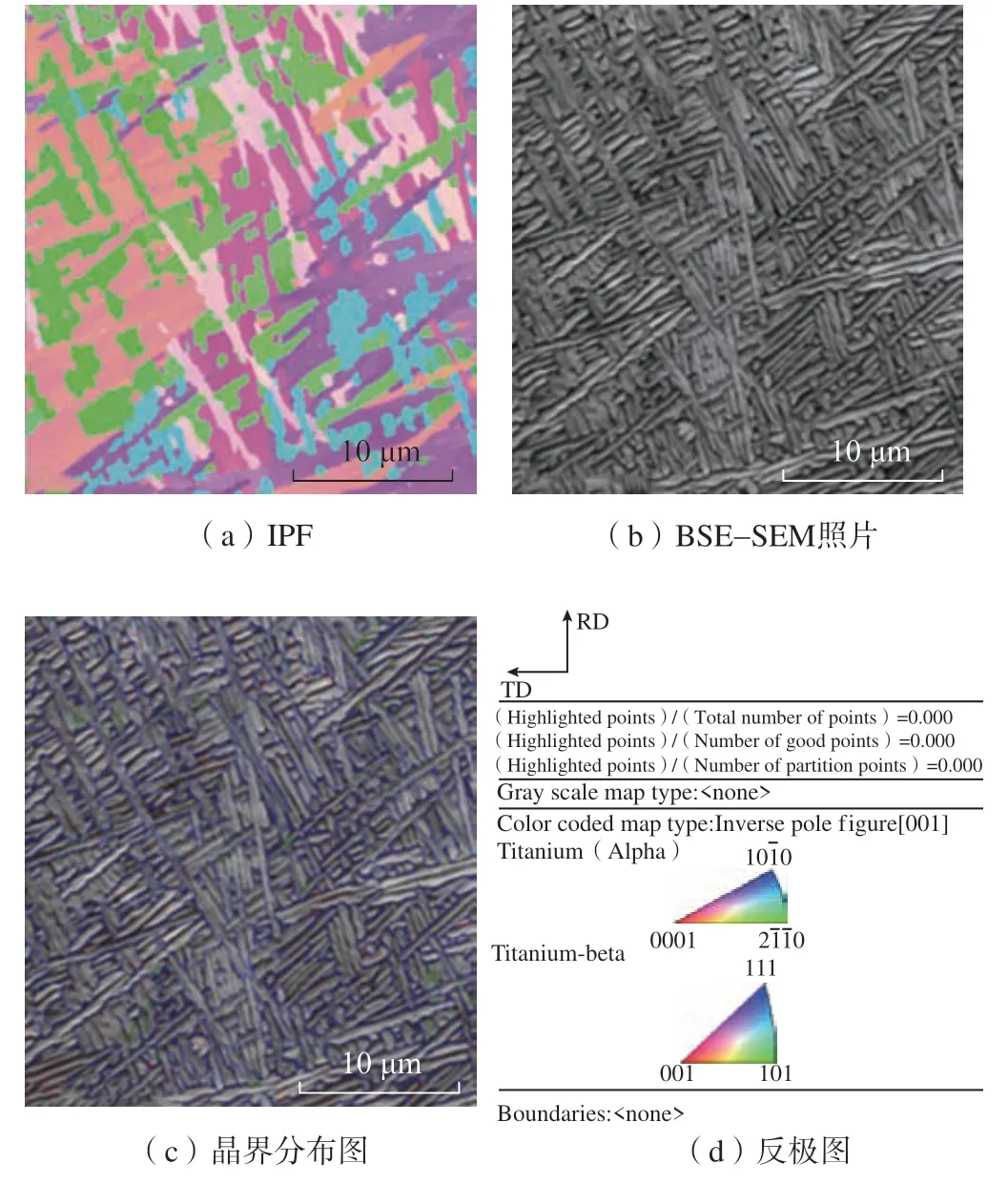

图10~12 为样品EBSD 扫描电子照片,同样激光立体成形Ti–6Al–4V 材料微观组织致密,观察发现其为网篮状组织。图10~12 中的分图(a)分别为试样基于3个欧拉角和不同取向、不同方向的EBSD 重构图,颜色相近则代表取向相近;图10~12 中的分图(d)为密排六方α 相的反极图,在晶体取向的色标中,红色代表密排六方α 钛的<0001>径向,绿色代表密排六方α 钛的<2–1–10>径向,蓝色代表密排六方α 钛的<10–10>晶相。从X、Y和Z不同方向(图10~12 的分图(a))可以看出,由α 相组成的柱状晶团簇的取向一致,均为网篮组织,其中α 组织占99%,试样内部组织均匀一致。由此验证了激光立体成形方式的Ti–6Al–4V 热处理态不存在性能的各向异性。

图10 EBSD 检测X 方向Fig.10 EBSD decetion X direction

图12 EBSD 检测Z 方向Fig.12 EBSD decetion Z direction

2.2 力学性能分析

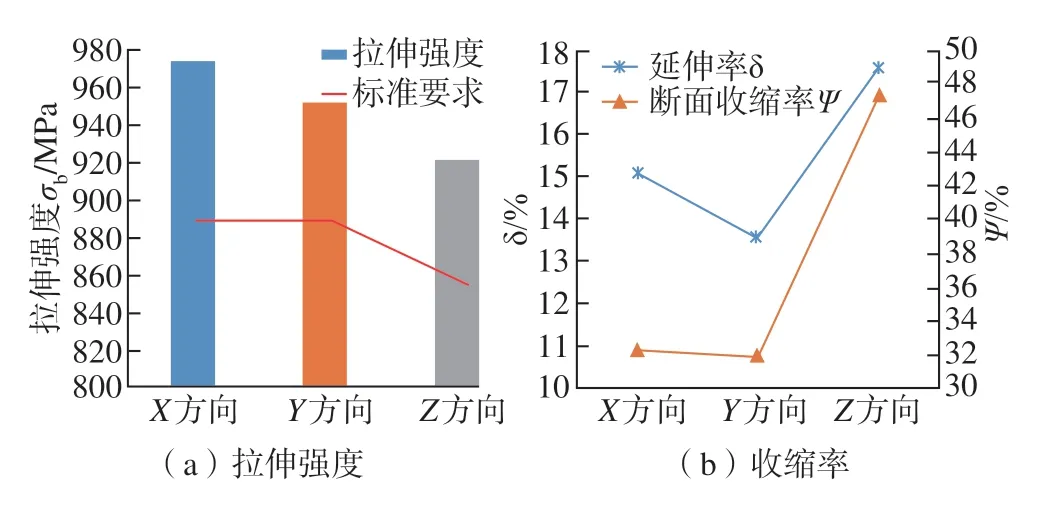

对随炉试块的室温拉伸性能进行检测。由图13 可以看出,随炉试样检测数据均高于预期值,且检测结果相对稳定。X方向和Y方向的平均值分别为973.2 MPa和956.8 MPa,均远高于要求的889 MPa,且其偏离X、Y、Z3 个方向的拉伸强度平均值的程度及离散度不超过5%。从图13 可以看出由激光立体成形Ti–6Al–4V钛合金整体性能较好,X方向和Y方向强度略高于Z方向,X和Y方向强度接近1000 MPa,激光成形Ti–6Al–4V 强度较高,Z方向仅低于X、Y方向30~50 MPa,从延伸率可以得出Z方向塑性略优于X方向和Y方向。

图13 拉伸性能平均值Fig.13 Average tensile properties

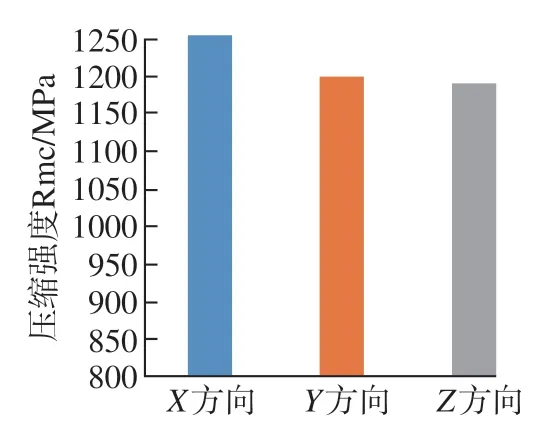

由图14 中压缩强度平均值可以看出,激光立体成形Ti–6Al–4V 材料压缩强度超过或接近1200 MPa,其X、Y和Z方向性能差异性小,因此可判断该材料自身致密,抵抗压力不存在各向异性。由图15 中剪切强度平均值可以看出,激光立体成形Ti–6Al–4V 材料剪切强度均在600 MPa 以上,其X、Y方向的剪切强度略低于Z方向,可以看出Z向承受剪切强度能量较大。

图14 室温压缩强度平均值Fig.14 Average room temperature compressive strength

本项目为了考察激光增材制造Ti–6Al–4V 钛合金性能稳定性,对4 组不同批次的试样进行疲劳性能检测,每种试样为X、Y、Z3 个方向各5 个光滑试样,尺寸如图7所示,按照ASTM E606 中的规定进行低周疲劳性能检测,采用应变控制方法,给定试验参数R= –1、Kt=1、f=0.5,应变控制循环104周次,均通过考核。

2.3 断口分析

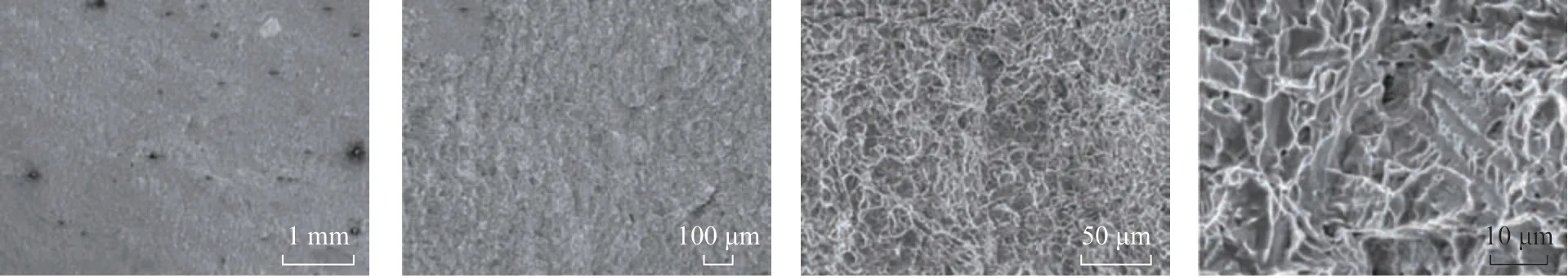

为了将在不同方向上拉伸样品的断裂机理与微观组织联系起来,选择试样中具有最高机械性能的样品进行断口扫描。图16 为样品拉伸试样断口低倍扫描电镜照片,断口由纤维区(Ⅰ)、放射区(Ⅱ)、剪切唇区(Ⅲ)3部分组成。裂纹疑似起源于纤维区,经过快速扩展而形成放射区,当裂纹扩展到表面时,形成了属于韧性断裂的剪切唇,最后形成杯锥状断口。

图16 样品断口低倍宏观形貌Fig.16 Macro-morphology of fracture surface

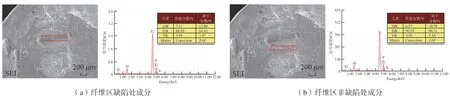

纤维区位于断裂的起始处,与主应力垂直,断口上有显微孔洞形成的锯齿状形貌。其底部的晶粒像纤维一样被拉长。对断口进行成分分析,分析结果如图17所示,从两个不同位置处能谱结果可以看出,纤维区缺陷及非缺陷区成分基本相同。

图17 纤维区成分分布Fig.17 Composition distribution of fiber region

放射区形貌如图18所示。该区域裂纹由缓慢扩展向快速不稳定扩展转化,区域内由众多解离断面及裂纹扩展方向一致的放射线构成。疲劳裂纹扩展阶段有大量韧窝分布,说明断口的疲劳断裂是塑性断裂,材料的韧性很好。

剪切唇与放射区相毗邻,表面光滑,与拉应力方向成45°,形状如杯。剪切唇形貌如图19所示,断口呈韧窝状。

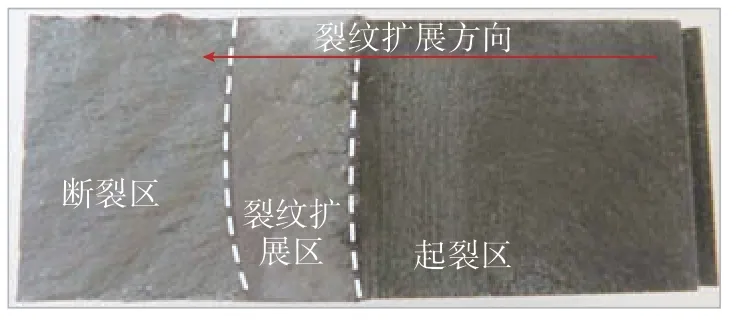

用微距相机拍摄样品断裂韧性试样断口照片,如图20所示。断口由裂纹起裂区(Ⅰ区)、裂纹扩展区(Ⅱ区)及断裂区(Ⅲ区) 3 部分组成,箭头方向为裂纹扩展方向。

图20 断裂韧性试样断口宏观形貌Fig.20 Macro-morphology of fracture toughness specimen

裂纹源在近表面萌生,裂纹源放大照片如图21所示,裂纹起裂区高倍放大图中可以明显看出,源区未见明显的冶金缺陷。施加载荷后在裂纹起裂区形成了较大的塑性区,穿过塑性区后才会向前扩展,在扩展区磨损从而形成一光亮的磨损条带。

图21 裂纹起裂区形貌Fig.21 Morphology of crack initiation region

如图22所示,分别为断口裂纹起裂区缺陷及非缺陷处成分分析结果。从两个不同位置处能谱结果可以看出,裂纹起裂区有O、S 杂质元素。

图22 裂纹起裂区成分分布Fig.22 Composition distribution of crack initiation region

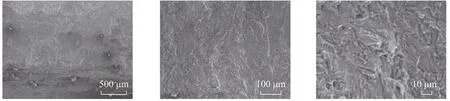

裂纹扩展区断口形貌如图23所示。可以看出,样品的裂纹扩展区相对来说较为平滑,由众多解离断面、二次裂纹及与裂纹扩展方向一致的放射线构成。放射线是疲劳裂纹扩展时形成的撕裂棱;二次裂纹与疲劳裂纹扩展方向垂直,由高倍特征形貌看出,二次裂纹连续且密集。

图23 裂纹扩展区断口形貌Fig.23 Fracture morphology of crack growth region

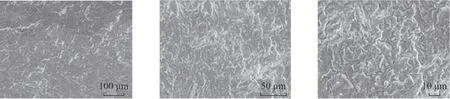

图24 为断裂区断口形貌,可以看出断裂区呈典型的塑性变形特征,呈韧窝状。

图24 断裂区断口形貌Fig.24 Fracture morphology of fracture region

2.4 无损检测结果分析

翼根长桁对接角盒按标准ASTM E1417 进行荧光渗透检测,结果显示没有裂纹、热裂、冷隔或穿透壁的不连续。显微缩松或海绵状缩松,线性缺陷为0,非线性缺陷不高于直径的0.12 倍。在50.8 mm×50.8 mm 区域内允许的不连续的数量,任意单个缺陷不多于3 个,显微缩松或海绵状缩松不超过1 个,满足标准ASTM2175—铸件、分类及其检验规范技术要求。对角盒进行工业CT 检测,使用检测设备射线管为Y.TU 450 kV 小焦点、Y.FXE 225 kV 微焦点;探测器用平板探测器,LDA 线阵列探测器;扫描模式采取锥束CT 或扇束CT。工业CT参数选取:MF220 kV/0.27 mA、600 ms 积分时间/1440投影,1 mm Cu+0.5 mm Sn 铝片、0.08 mm 像素。零件样品微焦点扫描结果如图25所示,未检测到缺陷。

图25 工业CT 扫描结果Fig.25 Scan results of industrial CT

3 结论

本研究基于前期飞机结构零件(Ti–6Al–4V 钛合金)激光立体成形工艺可行性研究基础,选择翼根长桁对接角盒进行了激光立体成形,同时对性能进行了可用性验证,得出以下结论。

(1)采用激光立体成形工艺制造的随炉试样成分较为理想,试块内部的显微组织为细小杆状的α 相,且试样不存在性能的各向异性,即X、Y、Z不同方向的柱状晶团簇的取向一致,均为网篮组织。

(2)随炉试块的X方向和Y方向的平均拉伸强度分别为973.2 MPa 和956.8 MPa,Z方向的平均拉伸强度为925.4 MPa,均高于要求的889 MPa,且其偏离X、Y、Z3 个方向的拉伸强度平均值的程度及离散度不超过5%,激光立体成形Ti–6Al–4V 钛合金整体性能较好。

(3)随炉试样的拉伸断裂属于韧性断裂,断口起裂区形成了较大的塑性区,裂纹穿过此区域继续扩展,并在扩展区形成一光亮的磨损条带。疲劳断裂是塑性断裂,且在疲劳断裂中,二次裂纹连续且密集。

(4)对翼根长桁对接角盒进行工业CT 检测,未检测到缺陷。