基于多因素约束的复合材料成型制造进罐计划排程方法研究

2023-12-12郑绍祥

孙 琳, 郑绍祥

(1.航空工业成都飞机工业(集团)有限责任公司,成都 610000;2.南京航空航天大学,南京 210016)

随着科技的发展,在高科技复杂装备制造中,复合材料的应用比例越来越大,在航空领域的应用已成为衡量航空装备先进水平的重要标志之一[1–3],对于航空装备结构轻质化、小型化有至关重要的作用。航空复合材料生产工艺复杂,前后工序关联性强,且加工过程具有可重入制造的特点,生产计划调度复杂,因此复合材料制造企业不可避免地会遇到生产计划排程问题[4]。许多国内外学者对复合材料车间生产计划排程进行了研究,并提出各种不同的算法、建模方法及各种仿真方法[5–9]。

王海宁等[10]提出实时排程模式下的车间生产调度系统设计思想,实现基于遗传算法的自动排程和基于Agent 的自动导航与派工技术,提高了设计、生产、管理水平和生产效率。万春辉等[11]对时间动态变化影响动态调度进行了研究,提出了动态工作日制的动态实现策略和关键算法,为实现动态日制的离散提供了一个具体的应用方案。Lou 等[12]提出了一种分布式调度方法,面向一个任务机分配的多代理的解决方案。张国庆等[13]提出针对复合材料车间计划排产的方法和步骤,建立了基于启发式规则算法的优化排产模型,侧重以班组为相对独立的生产单元进行处理, 并未优化到后续工序。陈国慧[14]、陈国恩[15]和令狐强[16]等都研究了基于约束理论生产计划排程方法,分别侧重于航空复合材料的瓶颈设备的研究、工程机械行业工序级车间计划、军品制造业的车间生产计划排程。本文通过结合航空复合材料零件制造企业的实际生产情况,针对热压罐设备的多因素约束情况,对热压罐的计划排程进行了研究。

在航空复合材料零部件制造过程中,热压罐是一个共享的资源,而在热压罐成型之前,是多个品种的复合材料零件并行铺叠,并且热压罐成型工序有资源、面积、零件数量、工艺参数等多种因素约束,在热压罐成型之后,是多个品种的零件各自串行的工序。为了提高热压罐进罐计划排程的效率,同时考虑热压罐的利用率和均衡负荷,本文针对热压罐设备的各种约束因素,提出了热压罐进罐计划的约束条件和目标函数,建立了对热压罐进罐计划排程的数学模型,通过试验数据对算法进行了验证,验证了进罐计划排程方法的可行性。将本文方法应用于实际案例,通过与人工经验排程进行数据统计分析,表明了方法的有效性。

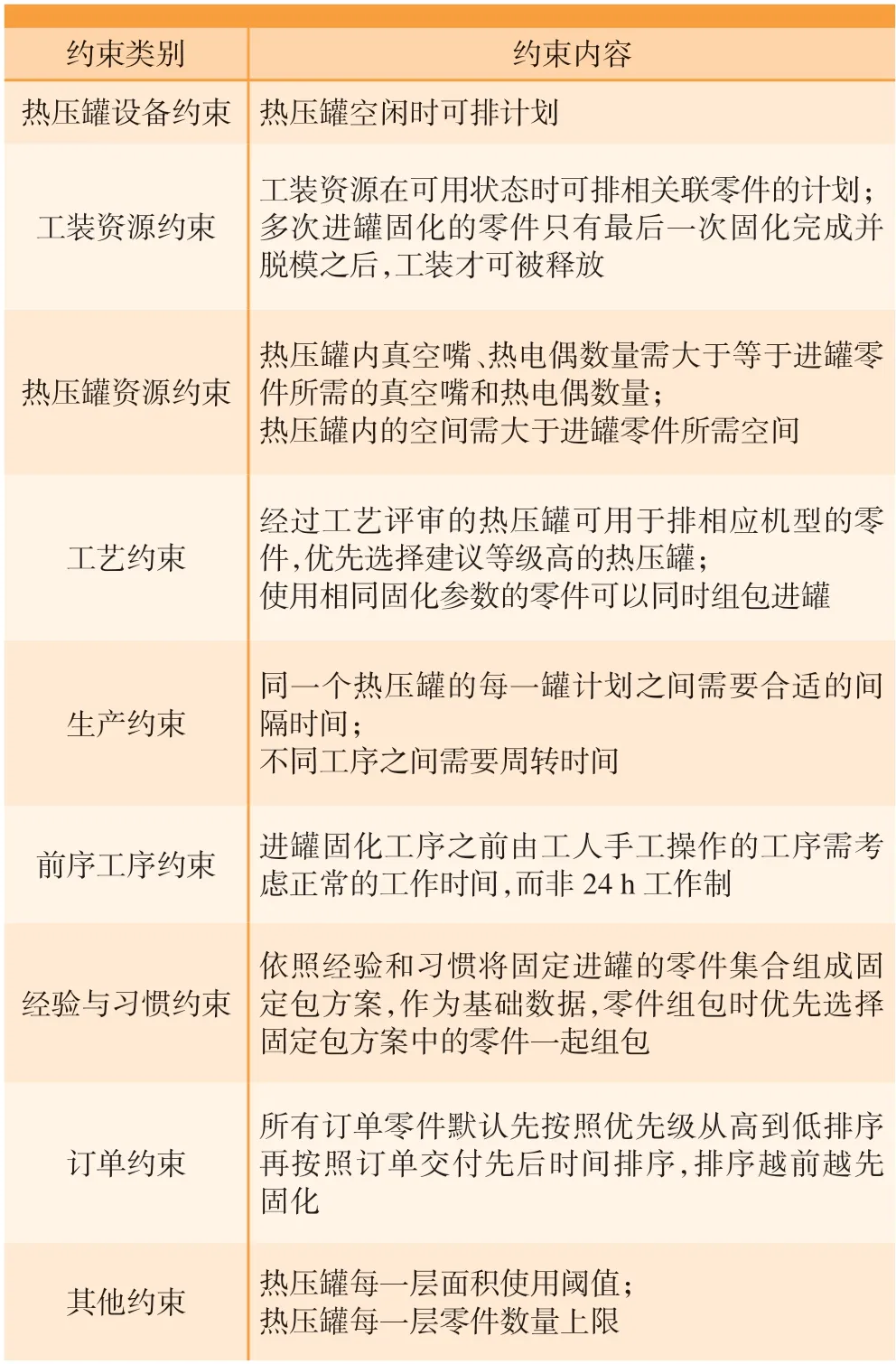

1 复合材料成型制造进罐计划约束

在复合材料零件成型过程中,热压罐成型是普遍使用的成型工艺方法。热压罐成型是将预浸料等易变质材料在工装模具上按预定方向铺叠成复合材料坯料并放在热压罐内,在规定温度和压力下完成固化过程的工艺方法。在这个过程中需要考虑的约束规则如表1所示。

表1 进罐计划约束Table 1 Constraint of tank feeding plan

其中,热压罐计划之间间隔时间、工序间周转时间、热压罐每一层面积使用阈值、热压罐每一层零件数量上限以变量参数的形式由用户进行控制,固定包方案作为输入数据进行控制,其他约束因素则通过算法过程进行控制。

2 复合材料成型制造进罐计划排程方法

2.1 进罐计划排程算法模型

基于上述排程约束规则,可建立复合材料成型制造进罐计划排程的函数模型。模型的目标是在满足约束的前提下使工装放进热压罐内且使热压罐的利用率尽可能大。模型变量定义如下:

(1)J为所有订单零件的集合,J={1,2,…,n};

(2)M为所有热压罐设备的集合,M={1,2,…,m};

(3)T为所有工装的集合,T={1,2,…,p},每个工装的长度和宽度分别为lj和wj,工装需求的真空嘴和热电偶的数量分别为vj和hj;

(4)S为固定包方案集合,S={1,2,…,g};

(5)Pj为零件Jj的所有工序集合,Pj={1,2,…,nj},对应的工序加工时间为dji(i=1,2,3,…},cji为各固化工序的程序号;

(6)Kj为零件的建议工装集合,Kj={k1,k2,…,ki},ki∈T;

(7)热压罐Mk的长度和宽度分别是Lk和Wk,可用的真空嘴和热电偶总数分别为Vk和Hk,且订单零件Jj关联的热压罐集合为Aji={a1,a2,…,ai},ai∈M;

(8)各热压罐可用时间段集合为Tm=[[t1,t2],[t3,t4],…],t1≤t2≤t3≤t4≤…;

(9)各工装的可用时间段集合Tt=[[t1,t2],[t3,t4],…],t1≤t2≤t3≤t4≤…;

(10)ssum为每个热压罐的切换时间,是上一个包的结束准备时间和下一包的开始准备时间之和。

目标函数如下:

式(1)为所有放入热压罐平板的工装的面积之和。式(2)为放入热压罐内的工装需求的真空嘴和热电偶总数不能高于热压罐内真空嘴和热电偶的数量。式(3)表示工装是否可放入热压罐内,ej=1 为是,ej= 0 为否。

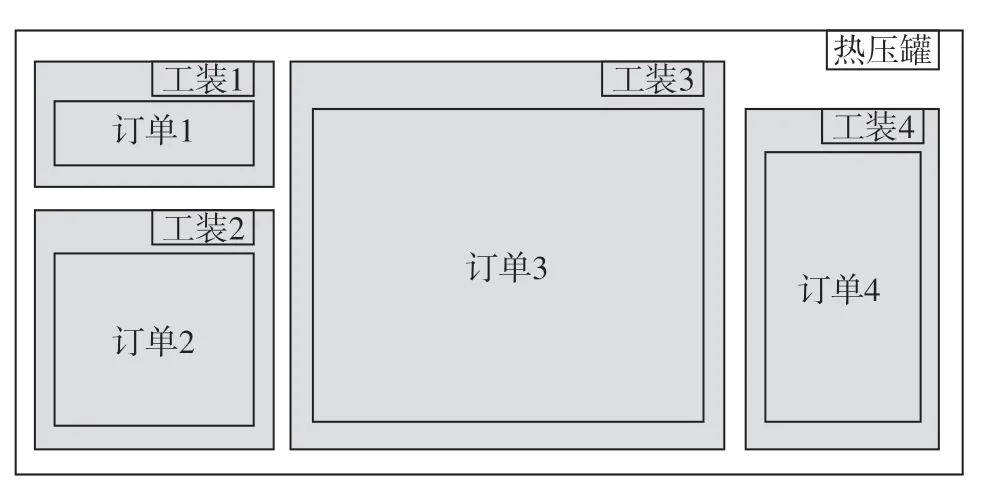

其中,订单、工装、热压罐的关系如图1所示。各变量调用顺序如图2所示。

图1 订单、工装与热压罐关系Fig.1 Relationship diagram of order,tooling and autoclave

图2 变量调用顺序示意图Fig.2 Schematic diagram of variable call sequence

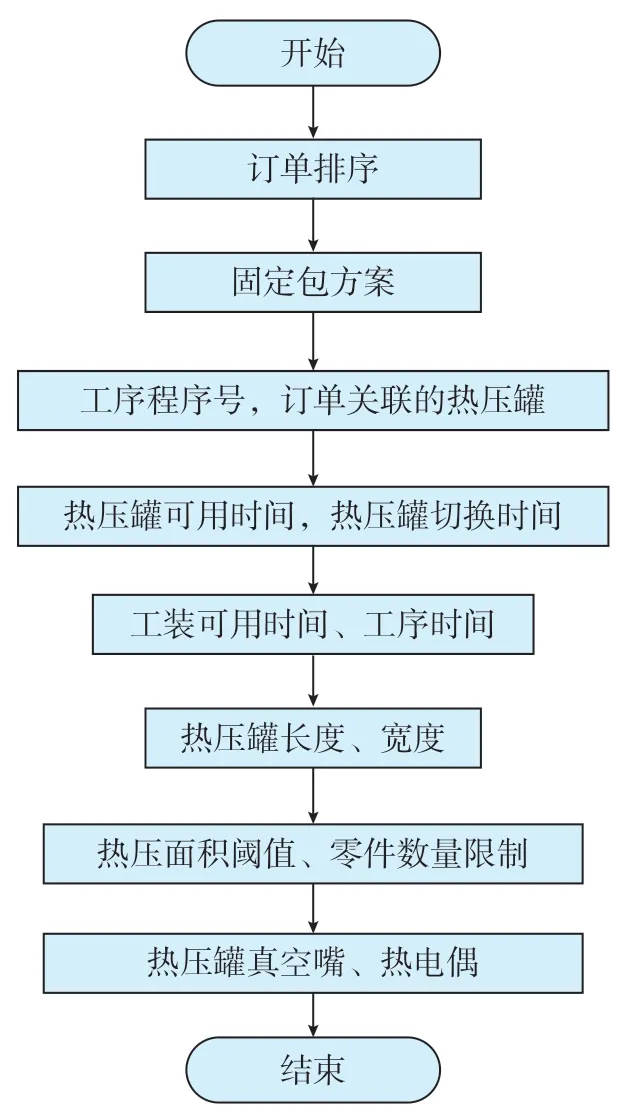

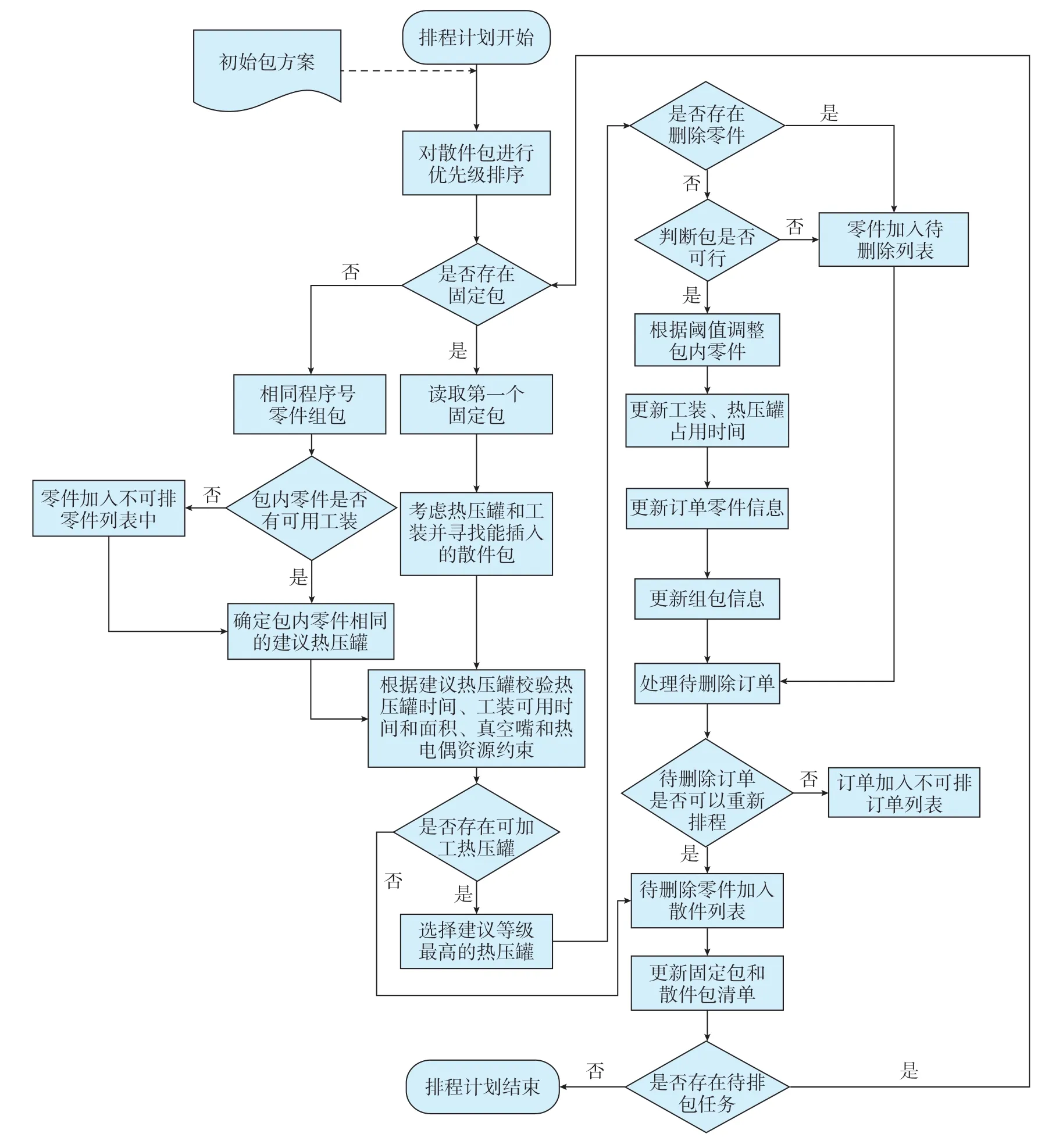

2.2 进罐计划排程算法流程

进罐计划算法流程图如图3所示。其具体步骤如下。

图3 进罐计划排程算法流程图Fig.3 Flow chart of autoclave plan scheduling algorithm

(1)读取固定包基础数据,将订单零件按照优先级排序,设第1 个零件为J1,查找S中包含J1的固定包方案。若存在这样的固定包方案,则反向匹配该固定包方案中其他零件Jr,并从J中删除与Jr相同的零件;若不存在,从J中删除J1,继续匹配。直至J=φ结束匹配,设匹配到的固定包清单为S*,剩余未匹配到的散件零件各自为一个散件包,设散件包清单为Su。

(2)对所有散件包Su进行优先级排序。

(3)若存在固定包,则对固定包进行优先级排序,读取第1 个固定包S*1,选择固定包的建议热压罐,遍历散件包Su,将具有相同的固化程序号、相同的建议热压罐以及可用工装的散件加入固定包中,直到插入的散件工装面积超过热压罐平板面积或无散件可插入为止;若已不存在固定包,则对散件打包,根据包内零件的已成型次数和工序信息以及热压罐建议信息选择建议热压罐,生成建议热压罐列表Mu⊆M。

(4)对上述组包的建议热压罐k∈Mu进行约束资源的校核。第1 步:在热压罐可用时间Tm段内为该组包选择在该热压罐上的开工和完工时间,若不存在,则将该组包所有零件加入待删除零件列表中;第2 步:根据热压罐的开完工时间计算零件工装需要占用的时间段,以此反推工装是否可以在选择的开工和完工时间内进罐,如果可以,则零件可进罐;如果不可以,则将该零件加入待删除零件列表中,在计算工装占用时间时,脱模和铺叠工序必须要考虑工人正常工作时间;第3步:调用二维装箱算法校验热压罐面积是否满足组包内零件的工装面积总和,将超出热压罐内面积的零件加入待删除零件列表中;第4 步:对可放入热压罐内的工装,校验热压罐的真空嘴和热电偶数量是否满足,若不满足,则将优先级最低的零件加入待删除零件列表中。

(5)检验是否存在可加工的包,若存在多个,则选择对应热压罐建议优先级最高的包,若存在多个对应热压罐建议优先级相等的包计划,则选择开工时间最早的包计划,若开工时间相同,则选择可执行包包含最多零件的包计划;若不存在,将因为工装不可用的零件加入不能排程的列表清单,将因为工装当前时间不可用的零件其最早可用时间设置为其工装的最早释放时间,其他零件则加入散件列表,删除该包,转步骤(3)。

(6)校验选择的包计划是否可行,若可行,则根据该包选择的热压罐的零件数量和面积阈值对包内零件再进行调整;若不可行,则将该包内的零件全部加入散件列表中。

(7)更新热压罐设备和工装的占用时间,更新该包的属性,已排程订单的属性,并将因工装、工序、热压罐、工人时间等约束而删除的订单加入到不可排订单列表中,因为其他约束而删除的订单加入散件列表中继续进行排程。

(8)将散件订单加入到散件包中,更新固定包清单S*和散件包清单Su。检验是否还存在待排包任务,若存在,转步骤(3),否则,结束算法;若不能继续排程,结束算法。

3 复合材料成型制造进罐计划排程方法的实现与应用

3.1 试验验证

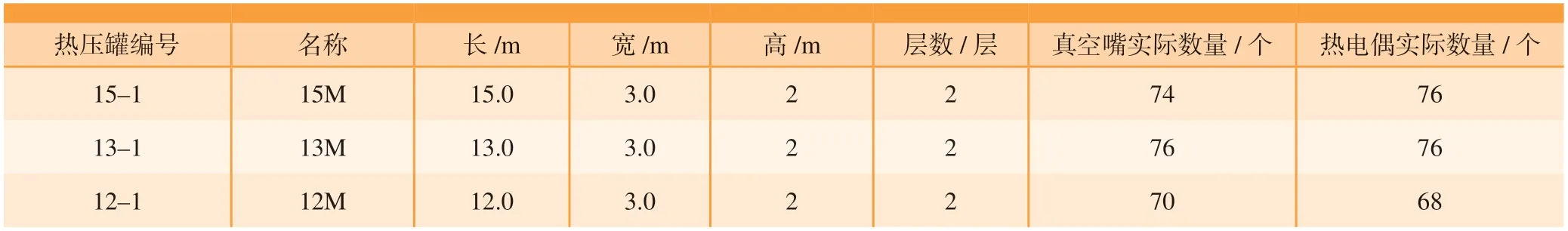

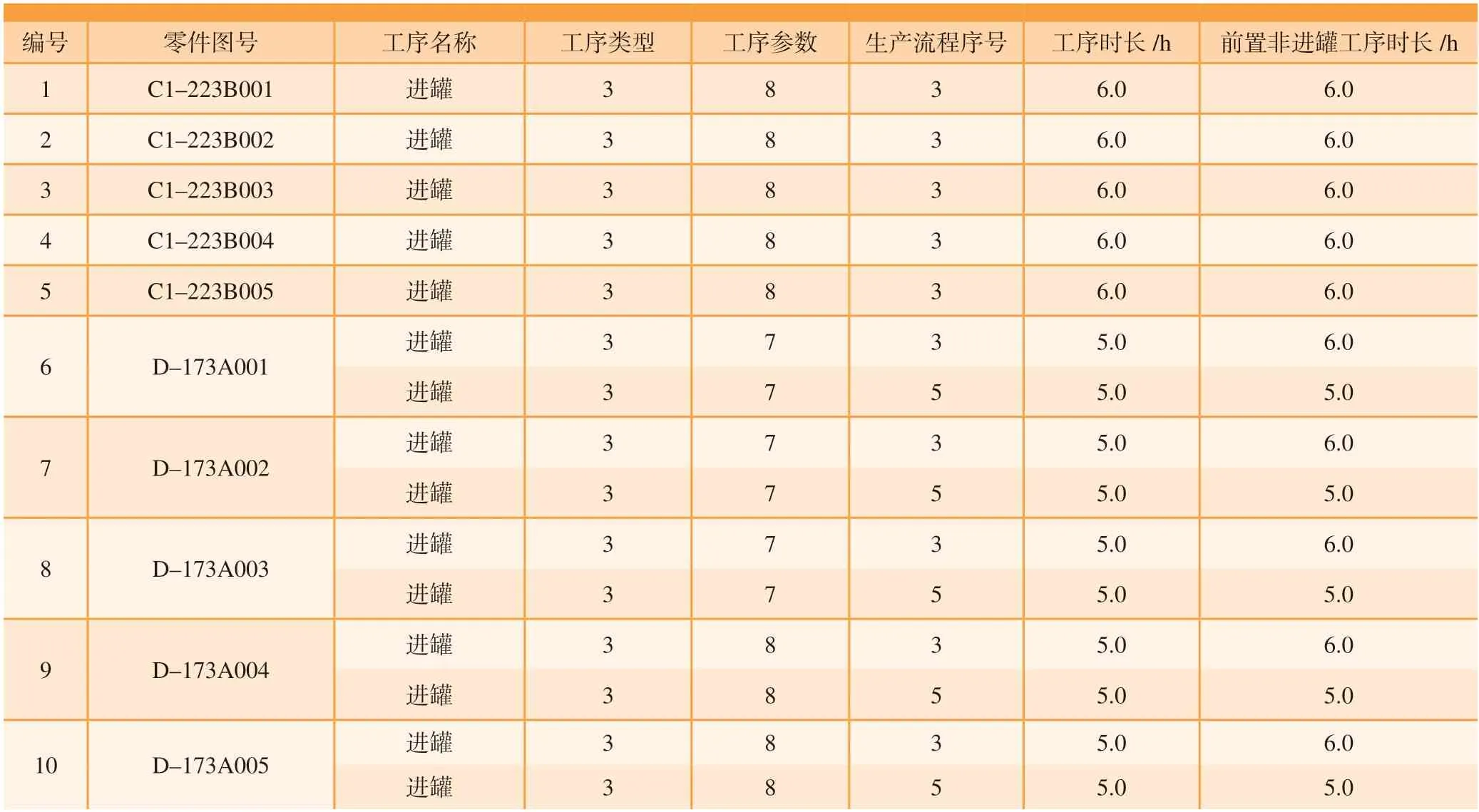

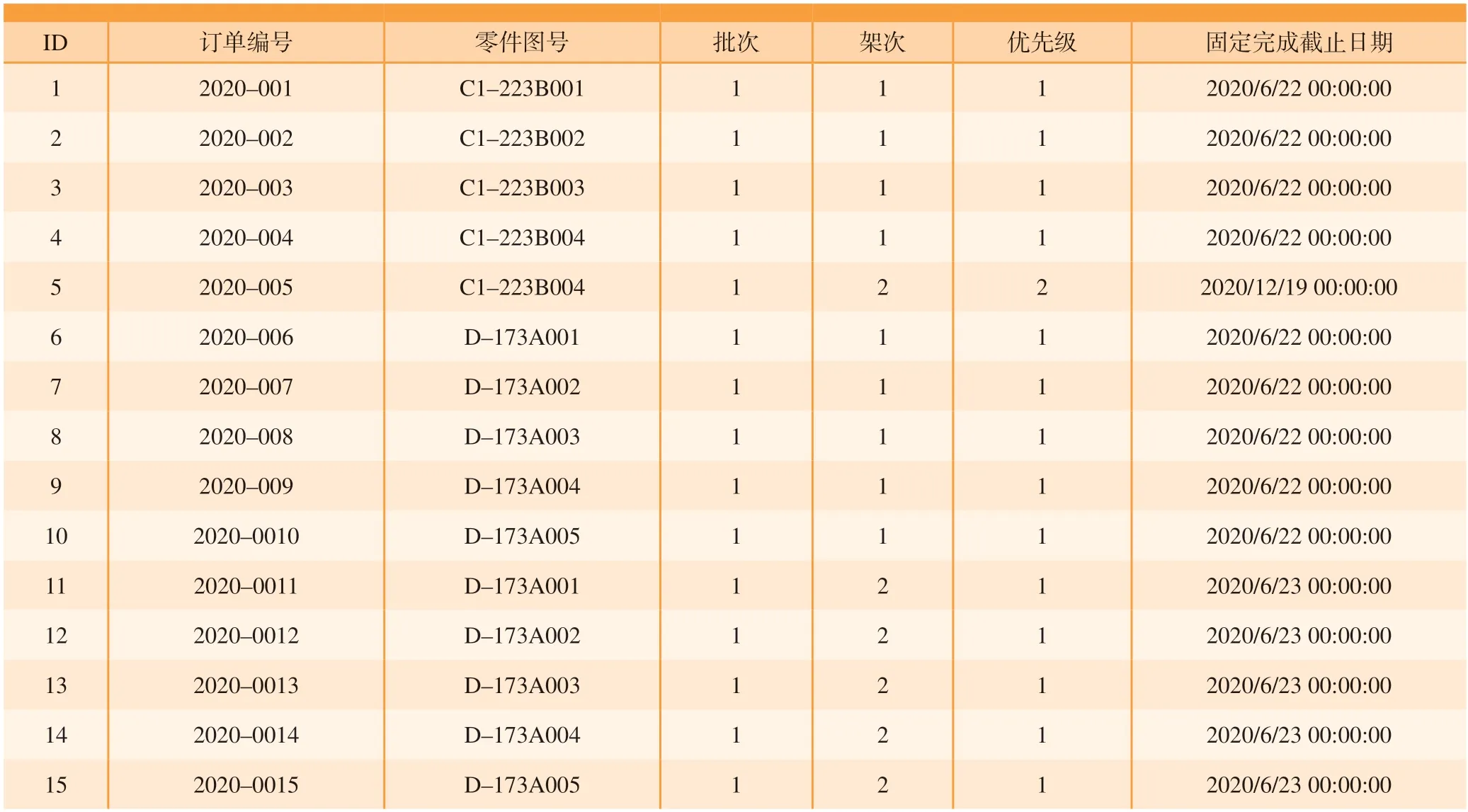

假设热压罐基础信息如表2所示。固定包方案如表3所示,包含了零件图号、使用热压罐编号、建议工装序列号、工装长度、工装宽度以及工装方向、真空嘴和热电偶需求数量。各零件的工艺路线如表4所示,待排进罐计划订单如表5所示。

表2 热压罐基础信息Table 2 Basic information of autoclave

表3 固定包方案Table 3 Fixed package schemes

表4 零件工艺路线Table 4 Process route of parts

表5 订单清单Table 5 Order list

基于进罐计划排程算法,在单设备多机型的场景下,通过固定包和散件组包进行进罐计划排程。假设热压罐13–1 在2020/6/20 00:00:00–2020/6/22 00:00:00 都可用,热压罐每一罐计划之间间隔时间为3 h。基于表2~5 的基础数据,进罐计划排程步骤如下。

(1)生成初始包。根据现有订单零件依次匹配初始包,并按照读入的固定包顺序排序,生成的初始包与读入的固定包区别在于:固定包2 中少了零件编号为C1–223B005 的零件,同时,产生了散件C1–223B004。

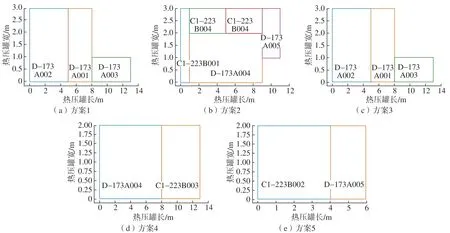

(2)排程。按照产生的固定包顺序依次排程,并检验相应的热压罐资源和工装资源,若存在不满足资源的零件,则打入散件集合;而若散件中存在可以加入实际生产的包方案中时,则插入,得到进罐的相应布局示意图如图4所示。

图4 进罐方案布局图示Fig.4 Layout of autoclave scheme

(3)散件打包。若还存在散件,则将剩余散件按一定优先级排序,并将和第1 个散件相同程序号的零件当作1 个固定包直接进行校验并加工,直至所有散件加工结束或超出计划期为止。

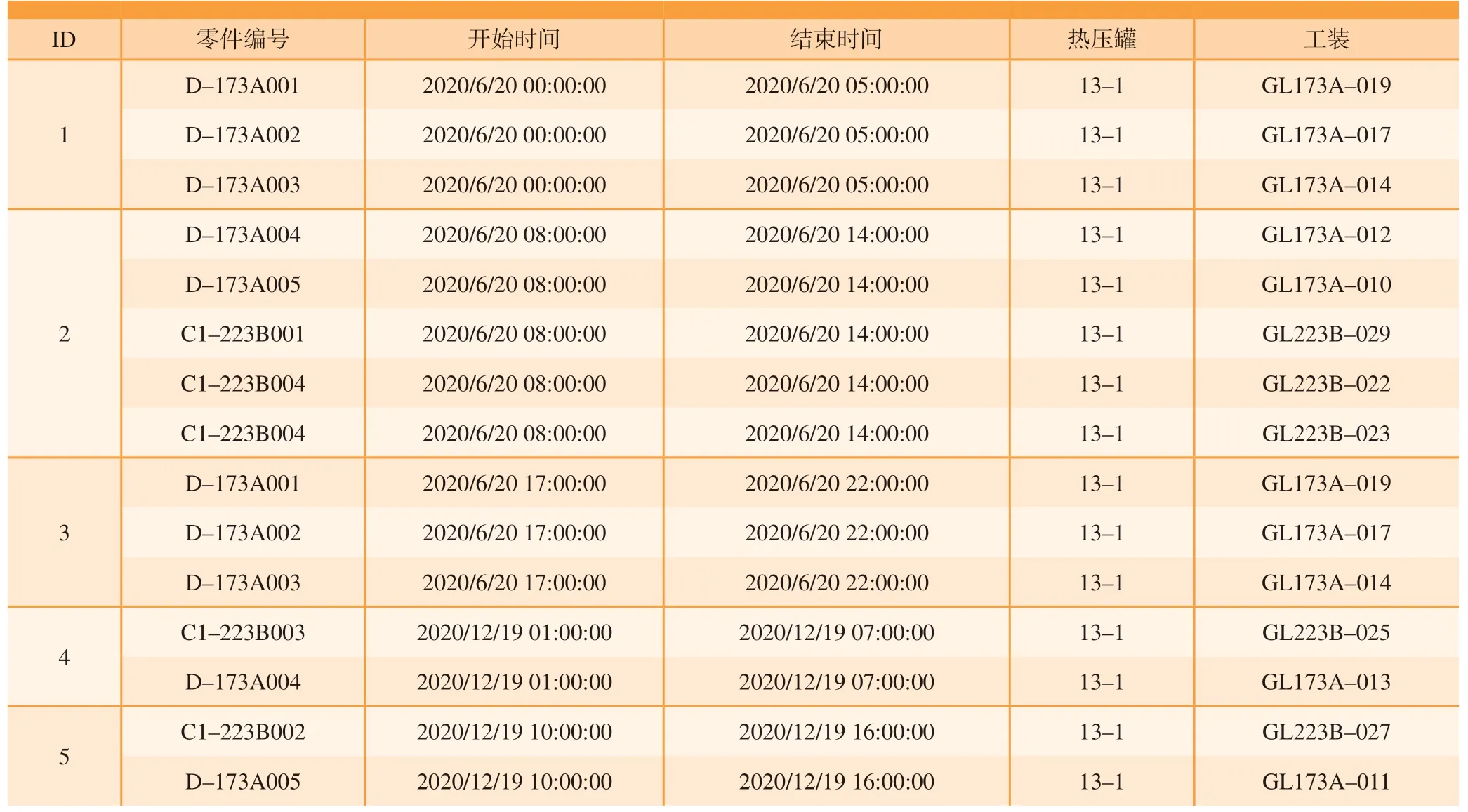

具体的进罐计划详细信息如表6所示,结合图4 和表6,算法输出了进罐计划的开始时间、结束时间,使用的热压罐以及零件使用的工装信息,可以发现进罐计划排程算法以固定包方案为基础,配合散件组包,在可行的进罐计划方案内寻找热压罐利用率最大的方案。

表6 进罐计划详细信息Table 6 Details of canning plan

3.2 案例应用

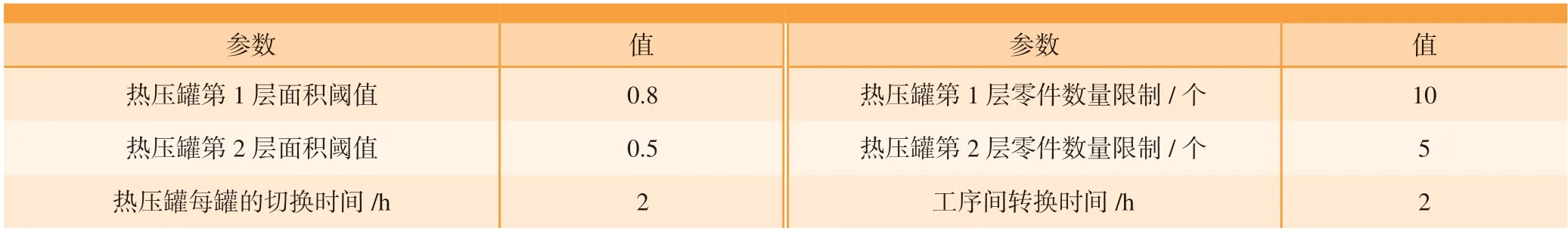

将进罐计划排程方法应用于某复合材料零件制造企业的进罐计划生产排程中,依据其实际生产情况设置变量参数值,如表7所示。

表7 进罐计划算法变量参数Table 7 Variable paramenters of the canning plan algorithm

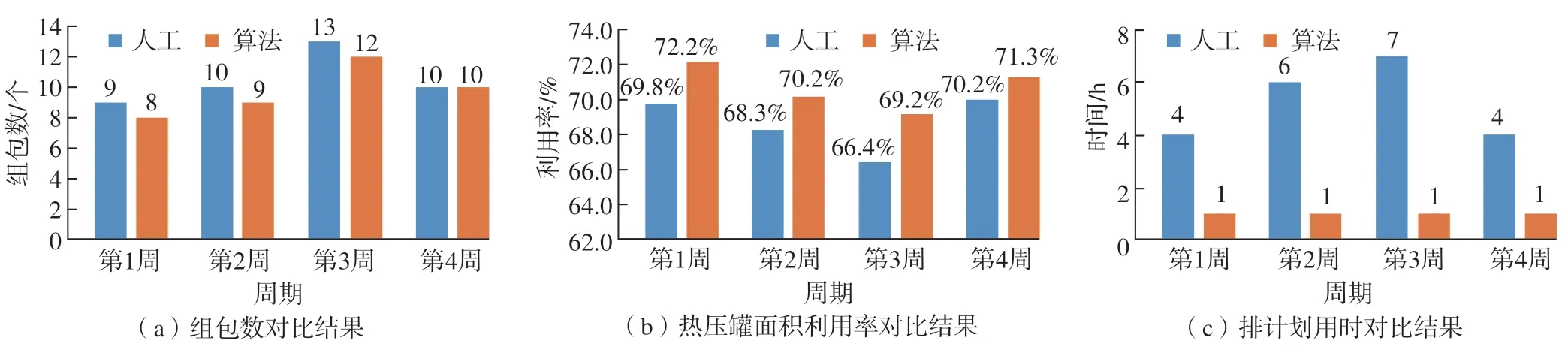

分别从组包数、热压罐面积利用率、排计划用时3个方面进行数据对比,如图5所示。

图5 组包数、热压罐面积利用率和排计划用时对比结果Fig.5 Comparison of the number of package,autoclave area utilization rate and schedule time

通过算法排计划用时均为1 h,由于需要处理输入的订单以及设置订单的优先级,实际算法进行进罐计划排程仅耗时不到5 min,显著地提高进罐计划的排程效率。前两项数据对比结果表明进罐计划排程方法应用于实际生产计划排程中可以有效提高设备的利用率,由于实际生产设置了热压罐内面积利用的阈值以及零件数量的上限值,利用率提高并不多。如果热压罐设备作为瓶颈资源限制产能时,可通过调整参数值,提高热压罐的设备利用率。

4 结论

本算法结合复合材料零件制造企业的实际生产情况,提出了进罐计划排程的9 大类共14 个约束条件,基于多因素约束对进罐计划排程方法进行研究,建立模型并实现了进罐计划排程算法。多种约束的因素中,一部分通过输入数据进行控制,一部分通过变量进行控制,一部分则在算法中控制,充分考虑了生产车间的动态性,使本算法具有很强的适应性,解决了多因素约束下复合材料成型制作进罐计划排程的难题。相比于人工经验排程,进罐计划排程算法将进罐计划排程的效率提高了3 倍以上,在有限范围内将热压罐面积利用率提高了3%左右。