喷丸覆盖率对7B50–T7751铝合金裂纹扩展速率的影响

2023-12-12骆学涛王梦泽胡彦华

杨 辉,骆学涛,尹 佳,王梦泽,胡彦华

(中航西安飞机工业集团股份有限公司,西安 710089)

铝合金材料因具有比强度高、密度低和耐腐蚀等优点而被广泛应用于国民经济的各个领域,如航空航天、交通运输以及汽车制造等。近年来随着航空工业的飞速发展,新一代飞行器对材料的性能也提出了更高的要求,如高强度、高韧性和良好的抗疲劳性能等。因此,为了满足对材料的要求,一些性能优异的新型号铝合金被陆续研发出来。Al–Zn–Mg–Cu 系铝合金由于其强度在硬铝中是最高的,因此又叫超硬铝。在国内超硬铝主要是指7×××系铝合金,主要特点是强度高、抗剥落腐蚀性好及具有良好的抗应力腐蚀能力[1–2]。7B50 铝合金在7050 铝合金的基础上提高了Cu 元素含量以及Zn/Mg比,具有良好的综合性能,因而被广泛用于制造飞机壁板、框架等部件[3–5]。

现代飞机工业的主要问题之一是需要同时保证运输飞机的可靠性、高耐久性、轻量性和经济效率。为了获得这些特性,需要在飞机设计阶段保证结构损伤容限。基于缺陷可能存在于任何结构并随使用而扩展的假设的工程设计方法在航空航天工程中普遍使用,通过应用断裂力学原理来管理裂纹的扩展。因此,对宏观裂纹成核后裂纹扩展速率的预测是构件寿命损伤容限评估的一个重要方面。由于大多数疲劳裂纹是在表面萌生的,因此抑制表面裂纹萌生和调节早期裂纹扩展是提高疲劳性能的一个有效方法。在金属构件中,喷丸处理被广泛用于这一目的。许多研究证明了喷丸强化的积极作用,普遍认为这是由于在材料的次表层中引入了压缩残余应力[6–9]。科研人员针对喷丸强化工艺对材料性能的影响已经开展了广泛而深入的研究,如高攀等[10]研究了2024–T351 铝合金喷丸强化后在疲劳过程中的残余应力松弛规律,并在此基础上提出了一种新的残余应力松弛模型;卜嘉利等[11]研究了不同喷丸强度对TC17 钛合金疲劳性能的影响,发现喷丸后疲劳寿命的提高主要归结于表层残余压应力及高密度位错抑制了疲劳裂纹萌生与扩展;高文杰等[12]对A356 铝合金进行喷丸处理,研究了不同喷丸时间和温度对铝合金材料力学性能和金相组织的影响。另外,一些科研人员也研究了喷丸处理对材料疲劳裂纹扩展性能的影响,如王成等[13]通过联合三维有限元模型和对称胞元喷丸有限元模型,开发了一套多步骤数值模拟方法对喷丸强化后的AISI304 不锈钢疲劳裂纹扩展行为进行研究。研究结果表明,喷丸处理对于提高材料的性能有很大帮助。但由于喷丸工艺参数较多,大多数研究重点聚焦于喷丸后引入的残余压应力对材料性能的影响。喷丸覆盖率作为喷丸工艺中的一个重要参数,其对疲劳裂纹扩展性能的影响却很少有人研究。鉴于此,本文采用两种不同喷丸覆盖率对7B50–T7751铝合金进行表面强化处理,并对其表面完整性进行表征,研究其对疲劳裂纹扩展性能的影响。本研究有望在实际生产过程中为优化喷丸工艺参数提供借鉴与参考。

1 试验

1.1 试样制备

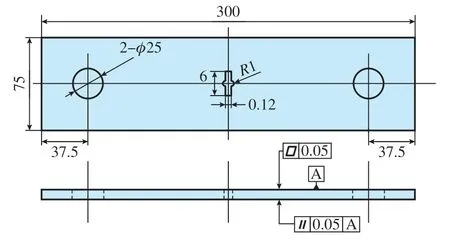

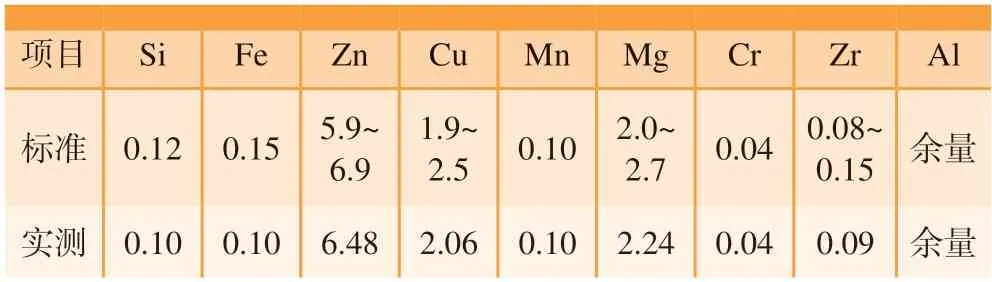

本试验采用7B50–T7751铝合金,由纯Al、纯Zn、纯Mg、Al–Cu 及Al–Zr 中间合金等原料配比熔炼而成,化学成分见表1。根据国家标准GB/T 6398—2017《金属材料疲劳试验疲劳裂纹扩展方法》确定疲劳裂纹扩展试验试样几何尺寸,如图1所示。在试验件加工过程中,要求机加工缺口位于中心线±0.15 mm 以内,试验件表面的平行度为±0.05 mm,试验件表面的平面度不大于0.05 mm。疲劳试样采用铣削加工方式,中间试样缺口采用线切割加工方式。

图1 疲劳裂纹扩展试样几何尺寸(mm)Fig.1 Geometric dimensions of fatigue crack growth specimen(mm)

表1 7B50–T7751铝合金化学成分(质量分数)Table 1 Chemical composition of 7B50–T7751 aluminum alloy(mass fraction) %

1.2 喷丸处理

采用气动式喷丸机和陶瓷丸对疲劳裂纹扩展试样的上下表面进行喷丸强化处理。具体喷丸参数为:弹丸直径0.425 mm、喷丸距离500 mm、喷丸流量8 kg/min、喷嘴的移动速度3 m/min、喷丸强度0.12 mmA。分别采用100%与300%两种喷丸覆盖率,研究喷丸覆盖率对7B50–T7751铝合金疲劳裂纹扩展性能的影响。

1.3 试验方法

为了更加全面地分析喷丸处理对疲劳裂纹扩展性能的影响,在进行疲劳裂纹扩展试验前分别对未经喷丸处理与喷丸处理后的试样进行表面完整性表征。具体操作为采用日立TM4000PLUS 台式扫描电镜对喷丸前后的表面形貌特征进行分析表征。采用马尔MarSurf XT20 表面粗糙度测试与分析系统测量喷丸前后的表面粗糙度变化。使用FEM–8000 自动显微硬度测试系统沿深度方向测量试样表层显微硬度,测量时使用的压力载荷为25 gf,保载时间为10 s。为了分析喷丸前后试样表层残余应力沿深度变化趋势,采用LXRD MG2000残余应力测试分析系统对试样表层残余应力进行测量。为了获得试样不同深度残余应力值,采用化学腐蚀方法对试样表层进行剥层处理,化学腐蚀配方为:氢氧化钠(NaOH)、硫化钠(Na2S)、三乙醇胺(C6H15NO3)分别按200 g、20 g 和35 mL 的比例加入到1 L 蒸馏水中。

疲劳裂纹扩展试验在岛津EHFEV101k2–040–1A电液伺服疲劳试验机上进行,在室温下采用正弦波对试验件进行疲劳加载,施加的最大载荷为P=13 kN,应力比R=0.06,频率f=15 Hz。在试验过程中,疲劳裂纹每扩展0.25 mm 记录一次裂纹的长度与相应的循环周次。试验结束后,对疲劳断口进行超声清洗后在干燥的环境中进行保存,使用日立TM4000PLUS 台式扫描电镜对疲劳断口形貌进行观察。

2 试验结果

2.1 表面形貌

图2 为未喷丸强化处理和喷丸强化处理后试样表面形貌。由图2(a)可知,未经处理的试样表面可以观察到明显的波浪状加工刀痕。由图2(b)可知,经过喷丸覆盖率为100%表面强化处理后,试样表面加工刀痕在弹丸的撞击作用下消失,可观察到火山形的凹坑遍布于试样表面,此时凹坑的深度较浅,主要是由于弹丸撞击试样表面,能量被吸收,材料产生塑性流动,呈现局部凹陷和突出[14],同时也发现在试样表面还存在着少量的微观缺陷,如微裂纹、划痕等。由图2(c)可知,经过喷丸覆盖率为300%表面强化处理后,随着喷丸覆盖率的提高,弹丸反复撞击试样表面,此时凹坑的深度更大、更明显,试样表面出现碎屑,同时表面微观缺陷(微裂纹等)逐渐增多。

图2 未喷丸和喷丸处理试样表面形貌Fig.2 Surface morphology of untreated and shot peened specimens

2.2 表面粗糙度

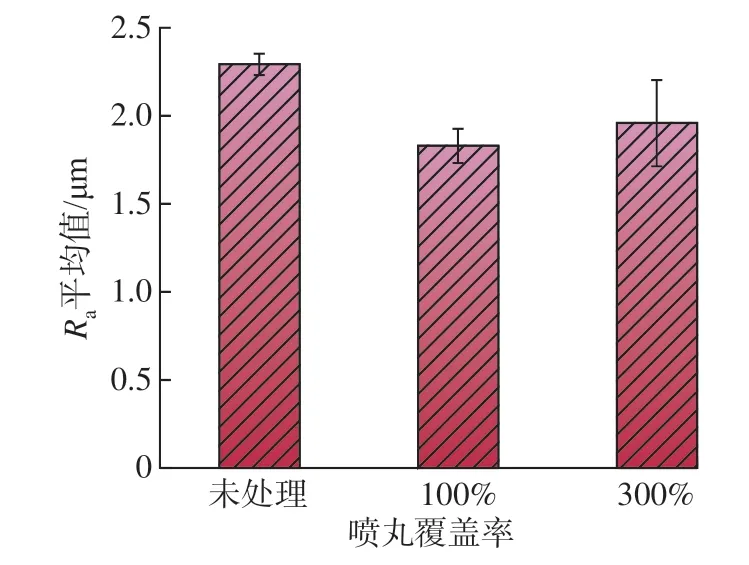

图3 为喷丸前后疲劳裂纹扩展试样表面粗糙度Ra值的变化。未处理试样、喷丸覆盖率100%和300%试样表面粗糙度Ra值分别为2.29 μm、1.83 μm 和1.95 μm。可知,相较于未处理试样,覆盖率为100%和300%喷丸后试样表面的粗糙度分别下降了20.1%和14.8%。这主要是由于喷丸后,试样表面的原始加工刀痕在弹丸反复撞击作用下消失,试样表面变得平缓,使粗糙度降低,图2 也印证了这一观点。

图3 未喷丸和喷丸处理试样表面粗糙度Fig.3 Surface roughness of unpeened and shot peened specimens

另外,随着喷丸覆盖率的升高,表面粗糙度Ra值也增加,这是因为当表面的加工刀痕被弹丸撞击消除后,继续增加喷丸覆盖率会使平缓的试样表面产生塑性变形,导致材料表面出现凹陷和突出,提高了材料的表面粗糙度。

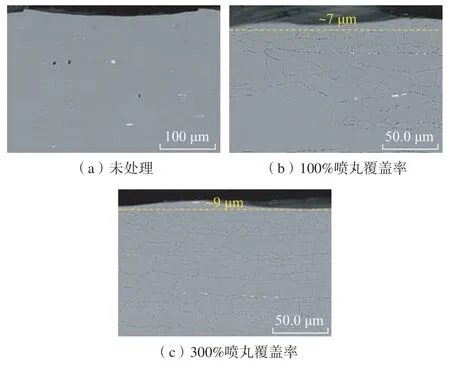

2.3 横截面形貌

图4 为经过科勒溶液腐蚀后的未处理试样与不同喷丸覆盖率试样横截面微观结构图。由图4(a)可以观察到,未处理试样的横截面表层微观结构清晰,粗大的晶粒沿轧制方向呈片层状分布,试样表面起伏的加工刀痕清晰可见。经过喷丸覆盖率为100%表面强化处理后,如图4(b)所示,试样表层微观结构发生严重塑性变形,塑性变形层的厚度约为7 μm,随着深度的增加,变形程度逐渐降低。塑性变形层内粗大的晶粒在弹丸的反复撞击下产生大量位错,位错不断滑移、堆积和缠绕,发展形成位错缠结和位错墙并逐渐分割原始粗大晶粒,最终使晶粒细化。图4(c)是喷丸覆盖率为300%表面强化后试样的横截面微观结构,可见,随着喷丸覆盖率的提高,弹丸反复撞击会使试样表面塑性变形层的厚度增加约9 μm,而且由于细化后的晶粒尺寸较小,可能达到纳米级,因此很难分辨出晶界的具体位置。

图4 未处理和喷丸处理试样横截面显微结构变化Fig.4 Changes in the cross-sectional microstructure of untreated and shot peened specimens

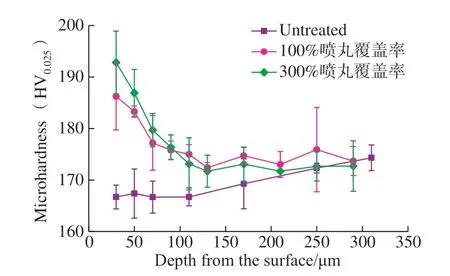

2.4 表层显微硬度分布

对未处理试样和喷丸处理后的试样进行显微硬度测试,在每个深度下取3 个值的平均值作为测试结果。图5 为未处理和不同喷丸覆盖率处理后试样表层显微硬度沿深度方向变化趋势。可知,相较于未处理试样,喷丸处理会提高试样表层的显微硬度。喷丸后材料表面发生循环塑性变形,表层晶粒内产生大量位错,位错发生滑移、塞积,形成高密度的位错缠结和位错墙,从而增大了位错的运动阻力,使材料表面产生具有一定深度的加工硬化层。当裂纹扩展试样表面分别经过喷丸覆盖率为100%和300%表面强化处理后,试样表面的显微硬度值由未处理的166.7HV0.025分别上升到186.24HV0.025和192.83HV0.025,相较于未处理试样分别提高了11.7%和15.7%。另外,由图5 可知喷丸处理后试样表层的显微硬度值随着深度的增加而递减,当距试样表面深度约为290 μm 时,喷丸处理后试样的显微硬度值趋于基体显微硬度。

图5 未处理和喷丸处理试样显微硬度沿深度方向变化Fig.5 Variation of microhardness along depth direction of untreated and shot peened specimens

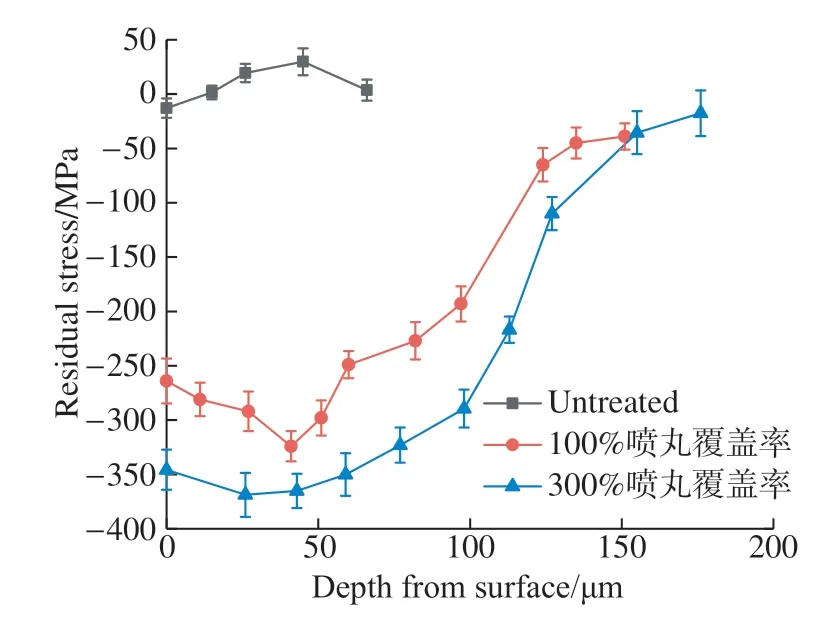

2.5 残余应力

图6 为喷丸处理前后试样表层残余应力沿深度方向变化趋势。可知,经过喷丸强化处理后,试样表层残余应力呈“勺型”分布,喷丸后在试样表面引入压缩残余应力,随着距离表层深度的增加,压缩残余应力逐渐增大,当压缩残余应力达到最大值后逐渐降低。当喷丸覆盖率为100%时,表面压缩残余应力为–264 MPa;当喷丸覆盖率提高到300%时,试样表面的残余应力为–345.7 MPa。另外,由图6 可知,喷丸覆盖率由100%提高到300%时,在试样表层产生的最大压缩残余应力由–324 MPa 上升到–368 MPa,且对应的最大压缩残余应力深度由152 μm 增加到176 μm 左右。喷丸后产生的高密度位错等晶体缺陷可引起高幅残余压应力,这是提高疲劳极限和降低疲劳间隙灵敏度的主要因素[15–17]。

图6 未处理和喷丸处理试样沿深度方向残余应力变化Fig.6 Variation of residual stress along the depth direction of untreated and shot peened specimens

3 分析及讨论

3.1 裂纹扩展寿命

图7 为喷丸前后试样的裂纹长度与疲劳裂纹扩展寿命的关系曲线图。可知,经表面喷丸强化处理试样的疲劳裂纹扩展寿命高于未处理试样,主要是压缩残余应力与高密度位错相互作用的结果,喷丸在试样表面引入压缩残余应力部分抵消外加载荷,降低了平均应力水平,从而提高了疲劳裂纹扩展寿命[18]。当疲劳裂纹长度为26 mm 时,未处理试样疲劳裂纹扩展寿命为227235周次;喷丸覆盖率为100%疲劳试样的裂纹扩展寿命为252301 周次;喷丸覆盖率为300%疲劳试样裂纹扩展寿命为279484 周次。相较于未处理试样,喷丸覆盖率为100%和300%疲劳试样的疲劳裂纹扩展寿命分别提高了11%和23%。喷丸覆盖率为300%的试样裂纹扩展寿命最高,主要是由于在裂纹扩展初始阶段,喷丸覆盖率为300%试样的压缩残余应力最大,位错排列高度缠结致密所引起的晶粒细化最明显。

图7 未处理和喷丸处理试样疲劳裂纹扩展寿命Fig.7 Fatigue crack growth life of untreated and shot peened specimens

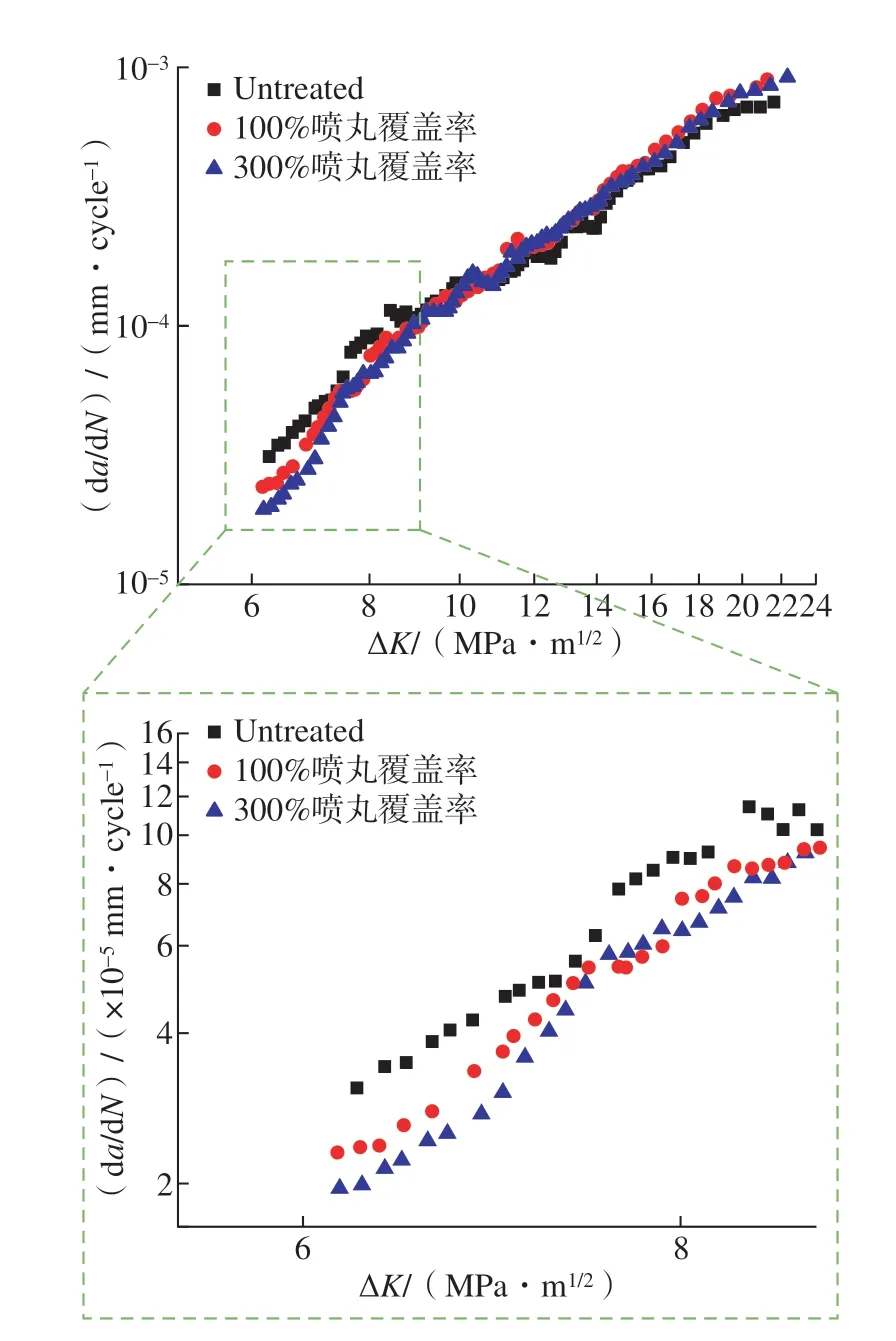

3.2 裂纹扩展速率

裂纹扩展的本质是材料内在疲劳抗力与外在驱动力之间的抗衡。与裂纹扩展驱动力相关的参量有很多,如应力强度因子幅ΔK、裂纹尖端张开位移幅ΔCTOD和J积分幅ΔJ,它们均与裂纹扩展速率之间存在一定的关系。目前在工程上得到广泛应用的是Paris 公式[19],即

式中,a为裂纹长度;N为循环周次;C和m为试验拟合参数。

如图8所示,采用割线法计算裂纹扩展速率,lgda/lgdN–lgΔK符合线性关系。可知,在裂纹扩展初期,未处理试样与喷丸处理试样的裂纹扩展速率存在差异,经过喷丸强化处理的疲劳裂纹扩展试样的裂纹扩展速率明显低于未处理试样,尤其是喷丸覆盖率为300%的试样。这主要是由于在裂纹扩展初期,疲劳裂纹较短,喷丸强化处理在材料表层引入的压缩残余应力未被大幅度释放,经过喷丸强化处理后,一方面在材料表层引入压缩残余应力,压缩残余应力抵消了部分外载荷,降低了裂纹扩展有效驱动力。另外,喷丸处理也降低了试验件的表面粗糙度,通常认为粗糙度越大,会导致的材料局部应力集中越大,因此较低的表面粗糙度会降低试样的裂纹扩展速率。另一方面,喷丸处理在材料表层产生较大的塑性变形,材料表层晶粒内产生大量位错,位错经过不断增殖、缠结进而将原始粗大晶粒分割成细小的亚晶粒,根据霍尔–佩奇关系可知,晶粒越小,材料的强度越大,产生的疲劳裂纹扩展抗力越大。另外,晶粒越小,晶界百分比越大,当疲劳裂纹通过晶界时会消耗掉更多能量,因此也会降低材料的疲劳裂纹扩展速率。随着裂纹长度的增加,引入的压缩残余应力逐渐被释放,喷丸处理试样和未处理试样的裂纹扩展速率逐渐趋于一致,直至最终剩余材料会因不能承受疲劳载荷而断裂。

图8 未处理和喷丸处理试样裂纹扩展速率Fig.8 Crack growth rate of untreated and shot peened specimens

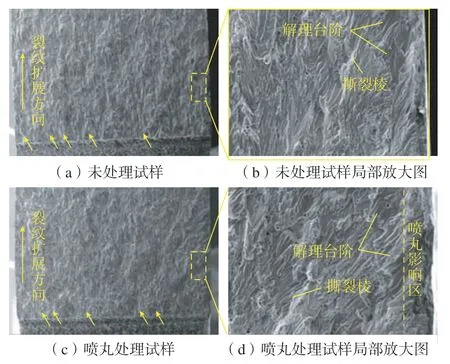

3.3 疲劳断口

通常来说,疲劳断口形貌是材料渐进破坏的直接结果。图9 为未处理试样和喷丸处理试样疲劳断口SEM图。由图9(a)和(c)可知,在靠近疲劳裂纹初始阶段,沿裂纹扩展方向,试样的疲劳断口呈现“河流状”花样,同时在预制缺口附近发现未处理试样和喷丸处理试样存在多处疲劳裂纹源(箭头所示)。图9(b)和(d)分别为图9(a)和(c)的局部放大图,图9(b)显示未处理试样靠近疲劳源处存在解理台阶和撕裂棱。这是由于近表面处同时产生了许多解理小裂纹,小裂纹不断生长,成为解理小平面,而各连接部分发生较大的塑性变形,形成了撕裂棱。图9(d)显示经过喷丸处理后,在材料近表面可以观察到明显的一层喷丸影响区,同时也观察到了解理台阶和撕裂棱,与未处理试样相比,喷丸处理试样的解理台阶相对较小。

图9 未处理与喷丸处理试样疲劳断口SEM 图Fig.9 SEM images of fatigue fracture of untreated and shot peened specimens

4 结论

采用不同喷丸覆盖率对7B50–T7751铝合金进行表面强化处理,并对强化处理后的试样进行疲劳裂纹扩展试验,研究不同喷丸覆盖率对裂纹扩展性能的影响,得到以下结论。

(1)喷丸降低了材料的表面粗糙度,提高了材料的表面显微硬度,当喷丸覆盖率为100%和300%时,表面粗糙度Ra值和显微硬度值分别为1.83 μm、1.95 μm 和186.24HV0.025、192.83HV0.025。

(2)喷丸后在材料表层引入了一层有益的压缩残余应力层,压缩残余应力最大值为–368 MPa,达到表面强化效果。

(3)喷丸提高了材料的疲劳裂纹扩展寿命,降低了材料的裂纹扩展速率,300%喷丸覆盖率的疲劳裂纹扩展寿命提高幅度可达23%。

(4)未处理试样和喷丸处理试样的疲劳断口呈现多处裂纹源,并伴有解理特征。