分布式电驱动智能车辆轨迹跟踪与横向稳定性控制

2023-12-12邓召文孔昕昕王保华

邓 思,邓召文,2,3,高 伟,3,孔昕昕,王保华,4

(1.湖北汽车工业学院 汽车工程学院, 湖北 十堰 442002;2.湖北汽车工业学院 汽车工程师学院, 湖北 十堰 442002;3.南京航空航天大学 能源与动力学院, 南京 210016;4.湖北隆中实验室, 湖北 襄阳 441000)

0 引言

电动化、智能化、网联化作为当前汽车行业发展的新趋势,集三电系统、规划决策、数据融合、底层控制等多功能于一体,是适应汽车可持续发展需求的新概念车辆[1-2]。分布式电驱动车辆是一种典型的过驱动系统,具有各个车轮独立可控,结构紧凑、能效高等优点,这种车辆系统结构分布拥有较强的操纵灵活性,能通过横/纵向控制有效改善车辆动力性、经济性与安全性,是搭载智能驾驶算法的理想载体[3-4]。作为车辆智能化控制的重点研究内容之一,轨迹跟踪的目标是根据上层控制器给出的规划路径或参考轨迹,要求车辆能够在指定时间到达指定位置,在智能车辆自主驾驶行为中扮演着重要角色。

已有较多学者在轨迹跟踪与横向稳定性控制领域展开研究。主要以滑模控制(SMC)、预瞄理论、LQR等算法设计轨迹跟踪控制器。李磊等[5]采用时变误差模型设计非恒定滑模面,通过缩短滑动模态时间来提升轨迹跟踪控制器的鲁棒性。Chen等[6]建立了分层控制策略,上层采用自适应滑模控制,保证车辆循迹精度,下层采用自适应力矩分配方法,提高系统稳定性。杨浩等[7]基于预瞄理论设计了补偿驾驶员模型,该模型能够适应预瞄距离的变化,达到较高的轨迹跟踪精度与稳定性效果。Huang等[8]考虑预瞄时间对路径跟踪的影响,提出了一种基于BP神经网络的自适应预瞄路径跟踪控制方法,在定速与变速情况下都有较好的跟踪效果。胡杰等[9]设计了一种带有预瞄PID转角补偿的模糊LQR路径跟踪控制器,并通过车速变化来调节LQR权重系数,在实车环境下对方案可行性进行了验证。Jond等[10]提出了一种LQR滚动时域控制器(RHC),能够在提升跟踪精度的前提下减少计算时间。但上述控制算法存在依赖参数调整与场景单一的问题,忽略了执行器的饱和度,难以适应多输入多输出的复杂环境。

模型预测控制(MPC)又称滚动时域控制,具有预测模型、滚动优化和反馈矫正3大特征,能在满足多种约束条件的情况下求解动态系统的最优解[11-12]。Chen等[13]、刘卉等[14]将非线性系统线性化处理,设计了线性时变模型预测控制器,有效提升了车辆循迹能力。Yuan等[15]通过在原有控制层基础上增加规划层,形成“轨迹重规划+跟踪控制”的双层控制系统,从而提高车辆对路面环境的适应能力。Cui等[16]设计了基于MPC的转向角包络路径跟踪控制器,可同时兼顾车辆的循迹性能和横向稳定性。赵景波等[17]集成四轮转向与差动制动控制,并在较高车速下取得了良好的轨迹跟踪精度,但这种考虑差动制动的方法会降低车辆纵向车速,影响纵向跟踪效果。多数基于模型预测控制的方法仅适用于低速、高附着路面,在高速、低附着路面易出现失稳,跟踪精度变差的情况。

为改善车辆在高速、低附着时的安全性,本文以分布式电驱动智能车辆为研究对象,提出一种基于分层架构的轨迹跟踪与横向稳定性控制方法,其控制过程如图1所示。图中上层为轨迹跟踪控制层,由分布式电驱动智能车辆输出状态量给上层线性时变模型预测控制器,通过滚动求解带约束的优化问题得到最优前轮转角,同时由PID纵向驾驶员模型输出期望驱动力矩来实现车辆的速度跟踪,从而保证车辆跟随期望轨迹;下层为稳定性控制层,采用直接横摆力矩控制方法,以最优前轮转角、质心侧偏角和横摆角速度的偏差量为输入,基于LQR算法计算得到所需的附加横摆力矩,并基于垂直载荷的优化规则分配方法将所需力矩分配到轮毂电机,以满足极限工况下车辆的稳定性。

图1 分布式电驱动智能车辆控制过程框图

1 分布式电驱动智能车辆模型

1.1 车辆动力学模型

本文主要研究目标是确保分布式电驱动智能车辆在一定时间内以较小偏差量跟随期望轨迹,并同时保证车辆在高速、低附着等极限工况下的稳定性。为减少控制系统计算量,加快系统响应速度,做出如下假设:

1) 假设车辆行驶在平坦路面上,忽略车辆垂向运动;

2) 忽略空气阻力和滚动阻力的影响;

3) 假设车辆轮胎行驶在线性区域,忽略纵横向轮胎力的耦合关系;

4) 忽略转向系统的误差,直接以前轮转角作为输入。

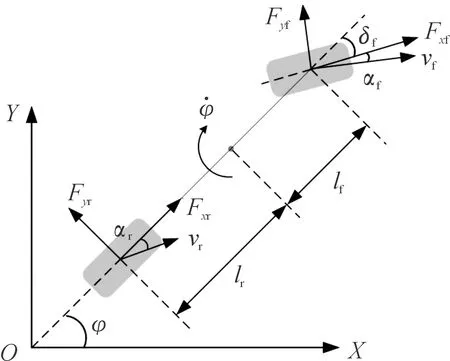

基于以上分析与假设,本文采用单轨车辆动力学模型用作上层控制器的预测模型,如图2所示,只考虑车辆纵向、侧向与横摆3个自由度。

图2 单轨车辆预测模型

由上述车辆模型,分别得到沿x轴,y轴和绕z轴的动力学方程为:

(1)

式中:m为整车质量;Iz为车辆绕z轴的转动惯量;lf和lr分别为质心到前、后轴的距离;δf为车辆前轮转角;φ为车辆横摆角;Fxf和Fxr分别为前后轮胎所受纵向力;Fyf和Fyr分别为前后轮胎所受侧向力。

当轮胎行驶在线性区域,且滑移率较小时,有如下关系:

(2)

式中:Clf与Clr分别为车辆前后轮的纵向刚度;sf、sr分别为前后轮滑移率;Cαf与Cαr分别为车辆前后轮侧偏刚度;αf与αr分别为车辆前后轮侧偏角。

假设前轮转角较小,将式(2)代入式(1),得到简化后的车辆动力学模型如式(3)所示:

(3)

将其写为状态空间方程形式:

(4)

1.2 车辆横向稳定性模型

质心侧偏角和横摆角速度可以很好地表征车辆在极限工况下的稳定性,因此本文选取质心侧偏角和横摆角速度为控制目标,以其理想与实际的偏差值为输入,附加横摆力矩控制量作为输出,当车辆有附加横摆力矩介入时,车辆2自由度模型可表示为:

(5)

式中:

式中:ΔM为附加横摆力矩。

理想的质心侧偏角与横摆角速度可表示为:

(6)

式中:L为车辆轴距;K为稳定性因素。

为防止轮胎达到附着极限进入非线性区域,对质心侧偏角和横摆角速度作以下约束[18-19]。

(7)

联合式(5)(6)(7),可得质心侧偏角和横摆角速度的参考值为:

βref=min{|arctan(0.02 μg)|,|βd|}sgn(βd)

(8)

(9)

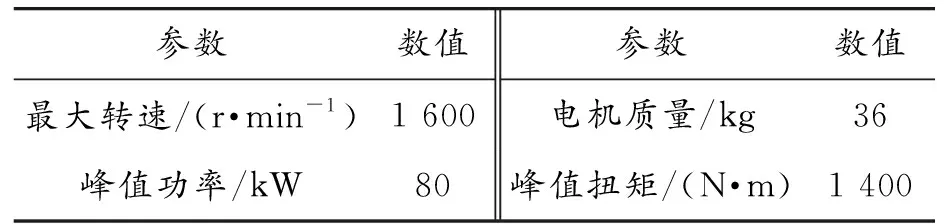

1.3 轮毂电机模型

轮毂电机由于没有减速器等动力传递装置,可直接将输出转矩传递给车轮。电机模型建立的准确性直接影响车轮转矩的输出,因此,本文采用东风技术中心研发的某款外转子直驱电机作为分布式电驱动车辆的驱动电机,电机基本参数如表1所示。

表1 电机基本参数

试验所得转速转矩曲线如图3所示。

图3 电机性能试验

电机不是本文的研究重点,为简化计算,将上述电机模型简化为2阶系统,用传递函数方式来体现试验模型[20]

(10)

式中:ξ为电机特性参数。

2 智能车辆控制器设计

2.1 上层轨迹跟踪控制器设计

2.1.1LTVMPC控制器设计

以式(4)设计的模型预测控制器具有强非线性,计算复杂且实时性较差,不利于控制器的响应[21]。因此需将其线性化,采用线性时变模型预测控制器。

将式(4)线性化可得线性时变方程:

(11)

将式(11)离散化处理,可得:

(12)

式中:Ak=I+TA(t);Bk=TB(t);T为采样时间。

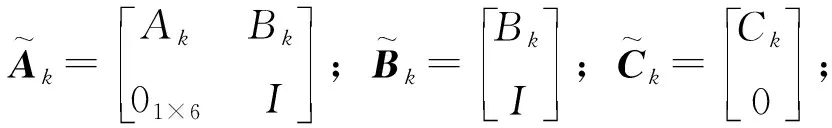

为防止出现无可行解的情况,以控制增量代替控制量,假设:

(13)

得出新的预测模型状态方程:

(14)

系统的预测输出方程为:

Y(k)=ψ(k)ξ(k)+Θ(k)ΔU(k)+ΓΦ(k)

(15)

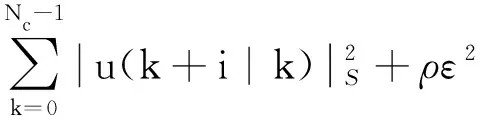

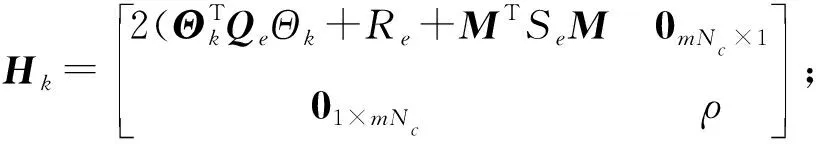

通过求解目标函数,可以得到系统未来一系列的最优控制量,并将第一个最优控制量作用于系统。而上层控制器的最终目标是使被控制的智能车辆以尽可能小的偏差量快速且平稳地逼近期望轨迹,使横向偏差与横摆角偏差趋近于零,考虑到转向系统与轮毂电机等执行机构的约束,为避免求解失败,在目标函数中加入松弛因子,设计如下目标函数:

Jmin(ξ(k),u(k-1),ΔU(k))=

(16)

式中:Np为预测时域;Nc为控制时域;yref为参考输出量;Q、R为权重矩阵,S、ρ为权重系数;ε为松弛因子。目标函数中第一部分反映了控制系统对参考轨迹的跟踪精度,第二部分反映了控制量的波动幅度,第三部分反映了控制量的波动速度,第四部分加入松弛因子防止出现无可行解时,以次优解代替最优解。

将式(16)转化为带约束的二次规划形式:

(17)

式中:Qe与Se分别为输出量权重矩阵与控制量权重矩阵。

对前轮转角与前轮转角增量作以下约束:

(18)

在每个控制周期,通过求解带约束的目标函数可以得到一系列的控制增量:

ΔU(k)=[Δu(k),Δu(k+1),…,Δu(k+Nc-1)]

(19)

将第一项作为实际的控制增量作用于系统,即:

u(k)=u(k-1)+Δu(k)

(20)

2.1.2纵向驾驶员模型

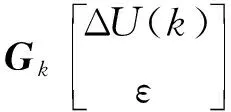

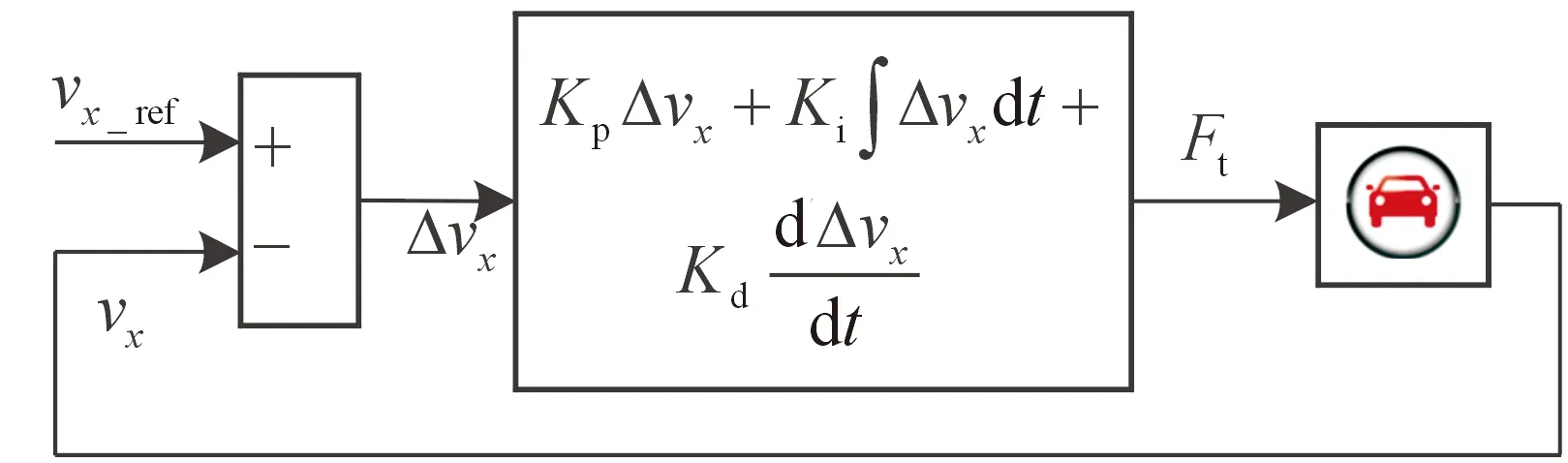

驾驶员模型分为纵向模型与横向模型,纵向模型输出驱动力矩或制动力矩,横向驾驶员输出前轮转角。本文横向驾驶员模型由LTVMPC控制器输出,纵向驾驶员以期望车速与实际车速的偏差值作为输入,经过PID控制器输出驱动力矩,满足纵向跟踪效果,而制动力矩可以由轮毂电机反转实现。驾驶员模型如图4所示。

图4 PID纵向驾驶员模型

图4中,Kp、Ki、Kd分别为PID控制器的比例系数、积分系数与微分系数。

2.2 下层横向稳定性控制器设计

2.2.1附加横摆力矩决策

智能车辆在极限工况下极易发生侧滑、失稳等危险现象,此时表征稳定性的参数质心侧偏角与横摆角速度会偏离理想值[22]。下层稳定性控制器的目标是采用LQR方法决策出车辆所需施加的附加横摆力矩,使质心侧偏角与横摆角速度逼近理想值,从而使车辆稳定行驶。

参考文献[23],设计目标函数如下:

(21)

LQR控制器设计的关键是确定最优控制量,使其满足以下关系:

u=-Kx(t)

(22)

式中:u为最优控制量;K为最优反馈系数。

根据LQR原理,可得出:

K=R-1BTP

(23)

式中:P为正定常数矩阵,可由求解黎卡提方程得到:

PA+ATP-PBR-1BTP+Q=0

(24)

2.2.2轮毂电机力矩分配

在LQR控制器做出附加横摆力矩决策后,需要通过力矩分配将其转换成轮毂电机的需求,满足驱动力矩并执行上层控制器的输出,以保证车辆的稳定性控制。车辆在一定路面行驶时,轮胎纵向力与侧向力符合摩擦椭圆理论,因此考虑一种基于垂直载荷的优化规则分配方法,按车辆行驶时前后轴荷比的变化来进行力矩分配控制。

前后轴附着满足以下关系:

(25)

其中:

式中:μ为附着系数;ax为纵向加速度;Fzf、Fzr为前后轴垂直载荷。

轮毂电机在执行附加横摆力矩输出时,满足以下关系:

(26)

式中:B为轮距。

联立式(25)(26),可得轮毂电机的驱动力矩为:

(27)

式中:r为轮胎有效滚动半径。

在附着系数一定时,轮毂电机转矩过大会造成轮胎打滑,加剧轮胎磨损,因此对电机驱动力矩做如下限制[24]:

(28)

单个轮毂电机所能输出的最大转矩不能超过电机峰值转矩的限制,则对于单个轮毂电机可做如下约束:

-Tmax≤Tij≤Tmax

(29)

式中:Tmax为轮毂电机峰值转矩。

3 仿真分析

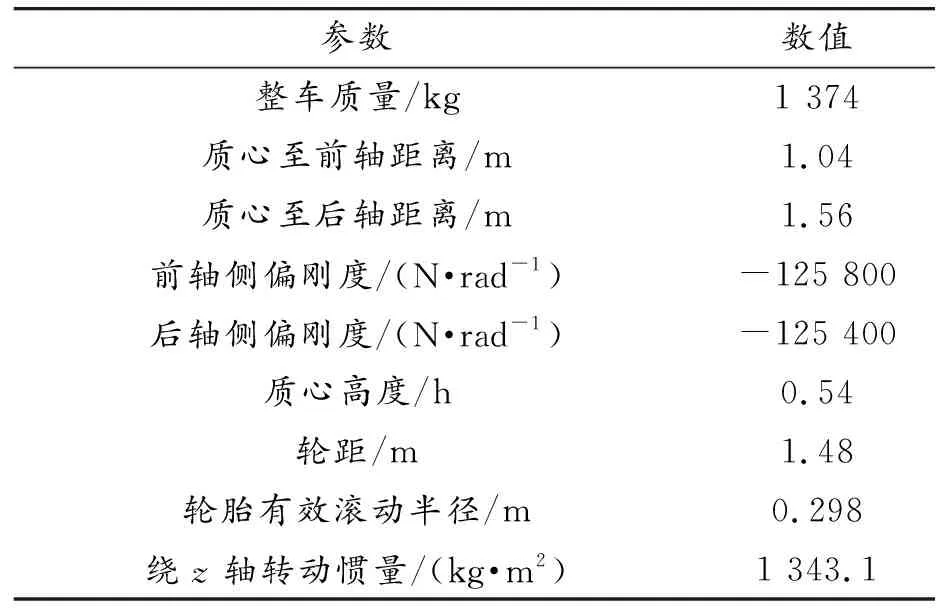

为验证分层控制策略的有效性,基于Carsim与Matlab/Simulink搭建了联合仿真平台,设置仿真时间15 s,仿真时的部分车辆参数如表2所示。

表2 车辆参数

本文借鉴文献[25],优化设计了如图5所示的双移线参考轨迹。

图5 参考轨迹与参考航向角

3.1 不同车速下仿真分析

为验证控制器在高速时的可靠性,在双移线参考轨迹下,选取干燥沥青路面(μ=0.8),检验车辆在60、90、120 km/h不同车速下轨迹跟踪的精度。

图6(a)与图6(c)反映了车辆在不同车速下的位姿信息,在60 km/h与90 km/h的中高车速下,曲线变化平滑自然,车辆可以准确跟踪参考轨迹与参考航向角;而在车速为120 km/h,纵向位置为85 m与115 m左右时,跟踪精度有所下降,且航向角波动较大,原因是车辆在高速过弯时侧向力较大,会发生轮胎侧滑现象,但轨迹跟踪效果仍在可接受范围内。从图6(b)与图6(d)可以看出,横向偏差与航向角偏差在3种不同车速下表现较好,横向偏差峰值分别为0.094 16、0.142 9、0.184 6 m。航向角偏差峰值分别为0.936 6°、0.676 3°、2.247°。从图6(e),图6(f)可以看出,质心侧偏角与横摆角速度均收敛在稳定范围内,尤其是在60 km/h时收敛良好,质心侧偏角稳定在±0.177°内,横摆角速度稳定在±7.311 (°)/s内。图6(g)反映了附加横摆力矩在不同车速下的变化情况,中高速时所需附加横摆力矩较小,当车速为120 km/h 时变化明显,所需附加横摆力矩较大,但在LQR控制下,120 km/h时附加横摆力矩在±588 N·m内变化,能够很好地使车辆稳定行驶。

图6 不同车速下仿真结果

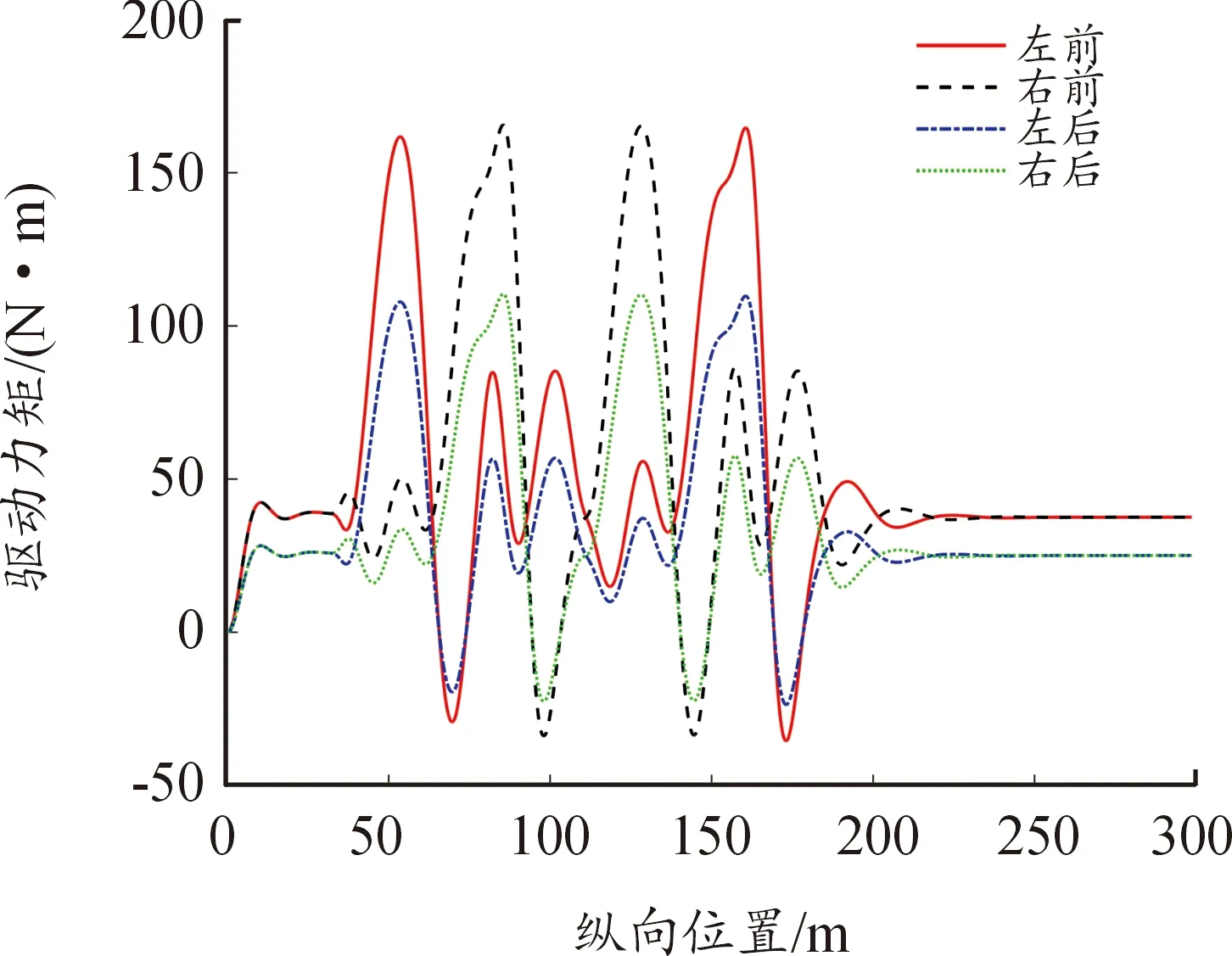

图7反映的是车速120 km/h时四轮毂电机驱动力矩的变化情况。

图7 120 km/h轮毂电机输出力矩

从图7中可以看出,驱动力矩在电机承受范围内,同侧前轮轮毂电机驱动力矩绝对值始终大于后轮,说明基于载荷的力矩分配方法能够充分利用轮胎附着力,提高了较低载荷车轮的稳定裕度。

3.2 不同附着路面下仿真分析

车辆在不同附着路面行驶时,会因为附着条件的突变而造成轨迹跟踪失败、车辆失稳等危险工况。为进一步验证控制器在高速时对不同附着路面下的鲁棒性,选取车速100 km/h,附着系数分别为μ=0.8、μ=0.4的双移线工况进行仿真测试。

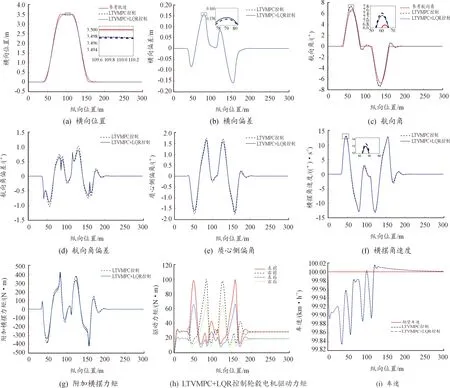

当附着系数为μ=0.8时,仿真结果如图8所示。

图8 μ=0.8时仿真结果

图8(a)与图8(c)反映了车辆在高附着路面时的位姿信息。从图8(b)与图8(d)可以看出,有无LQR控制都能保持较好的轨迹跟踪精度,二者横向偏差量的相对误差在1.9%以内,但LTVMPC+LQR控制后的航向角偏差量相比LTVMPC控制峰值降低13.3%。图8(e)、图8(f)与图8(i)反映了车辆的稳定性与车速跟踪情况,图示曲线表明车辆在2种控制下均能稳定行驶,车速跟踪高度拟合,但从图8(g)与图8(h)看出,在LTVMPC+LQR控制下,轮毂电机输出的异侧驱动力矩差使附加横摆力矩能够发挥较好的作用,且峰值降低了6.4%,能一定程度上减少系统能耗,车辆质心侧偏角与横摆角速度相比于LTVMPC控制,峰值分别降低了8.1%与2.8%。在高附着路面时,轮胎有较高的稳定裕度,车辆不易失稳,故2种控制器均能使车辆行驶在安全范围内,LTVMPC+LQR控制效果更佳。

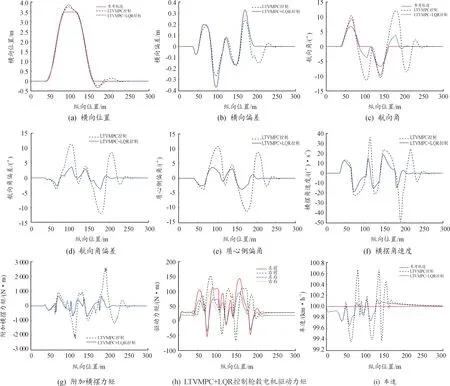

当附着系数为μ=0.4时,仿真结果如图9所示。

图9 μ=0.4时仿真结果

图9(a)与图9(c)反映了车辆在低附着路面时的位姿信息,车辆能够以较小偏差量跟踪期望轨迹。从图9(b)与图9(d)可以看出,虽然在LTVMPC控制下的车辆轨迹跟踪偏差峰值较小,但车辆在纵向位置200 m时,依然有明显跟踪误差,而LTVMPC+LQR控制的航向角稳定在±3.787°内,相比LTVMPC控制峰值降低67.3%。从图9(e)与图9(f)不难看出,在高速低附着工况下,单一的LTVMPC控制难以保证车辆稳定行驶,而在LTVMPC+LQR控制下,质心侧偏角与横摆角速度稳定在±3.69°,18.78(°)/s以内,相比LTVMPC控制峰值分别降低65.8%,47.7%。从图9(i)可以看出,LTVMPC+LQR控制能使车辆以较小误差平稳跟踪期望车速,满足车辆纵向跟踪需求。同时从图9(g)与图9(i)可以看出,在LTVMPC+LQR控制下,附加横摆力矩在 ±705.8(°)/s以内变化,且轮毂电机输出的驱动力矩未超过峰值转矩限制,满足车辆稳定行驶需求。

4 结束语

1) 由外转子直驱轮毂电机试验参数为参考模型搭建的分布式电驱动智能车辆能够满足控制器的执行要求。

2) 相比单一的LTVMPC控制器,基于分层架构设计的LTVMPC+LQR控制器,能使分布式电驱动智能车辆在高速高附着与高速低附着路面都具有更加良好的轨迹跟踪精度与横向稳定性。

3) 在高速低附着路面的轨迹跟踪效果虽然比高速高附着路面较差,但依然能保证车辆在同等情况下的轨迹跟踪精度与横向稳定性。

由于电机模型由试验参数简化为传递函数实现,在仿真时具有一定局限性,后期将搭建硬件在环平台进一步验证控制算法的有效性。