石墨烯复配甲基膦酸二甲酯对乙烯基酯树脂及玻纤增强复合材料阻燃性能的影响

2023-12-11刘帅文方晗宇耿海春陆亦洲

刘帅文,方晗宇,耿海春,陆亦洲,高 铭,方 园

(南京工业大学 土木工程学院,江苏 南京 211800)

纤维/树脂复合材料是以玻璃纤维、碳纤维和芳纶纤维等为增强体,树脂为基体的新型材料[1]。纤维/树脂复合材料虽然具有轻质高强、耐久性较好以及设计性强等优点[2-6],但其阻燃防火性能较差。当其暴露在高温或者火灾中,树脂基体易受热分解,使得纤维与树脂之间应力效率下降。因此,提高纤维/树脂复合材料阻燃防火性能具有重要的研究意义。

传统阻燃剂多以卤系阻燃剂为主,阻燃效果较好,但一旦燃烧会生成大量烟雾和有毒气体,环保性差,易对人类健康造成威胁,已被很多国家明令禁止使用[7-8]。甲基膦酸二甲酯(DMMP)属于有机磷系阻燃剂,可与聚合物基复合材料及多数有机溶剂相容[9],提升聚合物基复合材料的韧性和塑性;并且DMMP的含磷量较高(质量分数约为25%),阻燃效率高且环保,燃烧过程中有毒气体生成量少。Yang等[10]研究发现:聚磷酸铵(APP)和DMMP复配具有协同阻燃作用,可提高聚异氰脲酸酯泡沫塑料(PIR-PUR)的阻燃性能和热稳定性,加入质量分数3%DMMP后,泡沫塑料的极限氧指数(LOI)提升至31.5%,试样的点火时间可进一步延长。

石墨烯(GE)是一种具有二维蜂窝状结构的碳材料,经过一定的变化可转换成富勒烯、碳纳米管和石墨,可用来改善聚合物基复合材料的力学性能[11]。Naebe等[12]研究发现:石墨烯的热稳定性及石墨化程度高于石墨和氧化石墨烯,将质量分数0.1%的石墨烯加入环氧树脂中,弯曲强度相比纯树脂试件提高了约15%,弯曲模量提高了约20%。陶守亮等[13]制备了石墨烯-二氧化钛(RGO-TiO2)杂化体,研究了石墨烯及RGO-TiO2杂化体对聚丙烯阻燃性能和力学性能的影响,发现RGO-TiO2杂化体的分散性得到了提升,聚丙烯的阻燃性能和力学性能均有所提升。

笔者采用石墨烯-DMMP复配阻燃剂体系对乙烯基酯树脂(VER)及玻纤增强复合材料(GFRP)进行改性。通过垂直燃烧(UL-94)试验和LOI试验和热质量分析(TGA)试验和锥形量热试验,研究了石墨烯与DMMP的复配比例对乙烯基酯树脂及玻纤增强复合材料阻燃性能与热稳定性能的影响,并分析了石墨烯-DMMP复配体系的阻燃机制,以期提升GFRP的阻燃防火性能。

1 材料及方法

1.1 原材料及仪器

SWANCOR 901型乙烯基酯树脂(VER)、促进剂异辛酸钴、固化剂过氧化甲乙酮,上海市上纬精细化工有限公司;GE,纯度大于95%,苏州市碳丰科技有限公司;DMMP,纯度为98%,上海市迈瑞尔化学技术有限公司;E型无碱玻璃纤维布,拉伸强度为3 100~3 800 MPa,拉伸模量为93~120 GPa,断裂伸长率≤2.0%,单位面积质量为800 g/m2,常州市都盈复合材料科技有限公司。

CZF-3型水平垂直燃烧测定仪,南京市江宁区分析仪器厂;JF-5型智能氧指数测定仪,南京市江宁区分析仪器厂;JCY-2型建材烟密度测试仪,南京市江宁区分析仪器厂;NETZSCH STA 449F3型热质量分析仪,德国耐驰公司;TESTech型锥形量热仪,苏州市泰思克公司;SmartLab 3型X射线衍射仪,日本理学公司;LabRAM HR型拉曼光谱仪,美国HORIBA Jobin Yvon公司;TM 3000型扫描电子显微镜,日本日立高新技术公司。

1.2 乙烯基酯树脂试件的制备

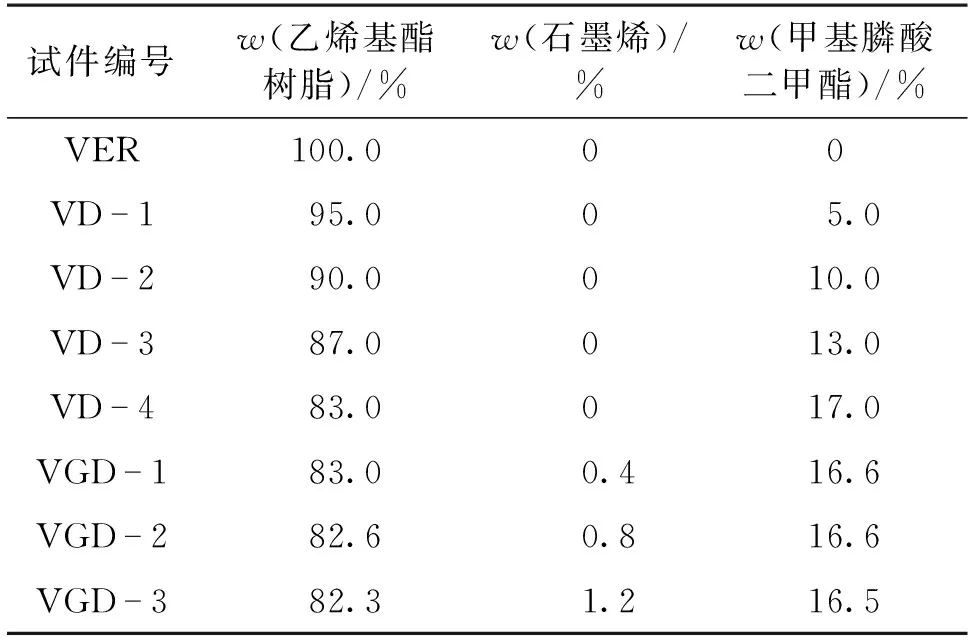

采用机械共混法制备纯乙烯基酯树脂试件、DMMP改性乙烯基酯树脂试件及石墨烯-DMMP复配改性乙烯基酯树脂试件。称取适量的石墨烯、DMMP分别加入乙烯基酯树脂中,搅拌均匀后45 ℃超声30 min,再在300 r/min的条件下搅拌30 min,使混合物分散均匀。将适量的促进剂加入混合物中并搅拌均匀,再加入适量的固化剂,搅拌均匀后静置3 min,除去气泡倒入模具中,室温下固化24 h后取出。试件各组分的配比见表1。由表1可知:乙烯基酯树脂均为100,石墨烯和甲基膦酸二甲酯的含量依次递增。

表1 未改性及改性乙烯基酯树脂试件的配方Table 1 Formula of unmodified and modified vinyl ester resin specimens

1.3 玻璃纤维/石墨烯-DMMP复配改性乙烯基酯树脂试件的制备

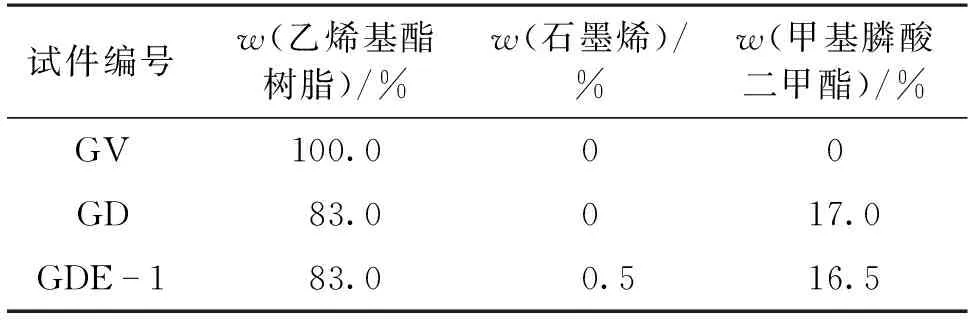

采用手糊成型工艺制备玻璃纤维/石墨烯-DMMP复配改性乙烯基酯树脂试件。采用力学共混法制备含有石墨烯或DMMP的乙烯基酯树脂混合物,并将树脂混合物均匀涂抹在E型无碱玻璃纤维布(铺层方向为0°/90°)上,使其完全浸渍,然后再铺一层E型无碱玻璃纤维布并均匀涂抹树脂,直至达到所需厚度,试件固化成型后,使用切割仪器,将试件切割成所需的尺寸。试件中树脂基体和玻璃纤维布的质量比为1∶1,树脂基体各组分的配比及试件的编号见表2。由表2可知:3种试件的石墨烯和甲基膦酸二甲酯含量均不同。

表2 未改性及改性玻璃纤维/乙烯基酯树脂试件的配方Table 2 Formulation of unmodified and modified glass fiber/vinyl ester resin specimens

1.4 分析测试

采用水平垂直燃烧测定仪、智能氧指数测定仪和建材烟密度测试仪,分别进行垂直燃烧、极限氧指数和烟密度测试,每组样品重复测试5次;采用热质量分析仪以4种不同升温速率(10、20、30和40 ℃/min)进行测试,测试氛围为N2,测试温度为30~700 ℃。将尺寸为100 mm×100 mm×3 mm的试样用铝箔包裹,采用锥形量热仪测量未改性及改性乙烯基酯树脂试件,在35 kW/m2热流密度下的燃烧行为,每种样品重复测试3次;采用X线衍射仪(XRD)、拉曼光谱仪、扫描电子显微镜(SEM)对燃烧后试件的炭层进行微观分析,其中,XRD测试的扫描速度为4°/min,衍射角(2θ)范围为5°~90°。

2 结果与分析

2.1 石墨烯-DMMP复配改性乙烯基酯树脂的阻燃性能及力学性能

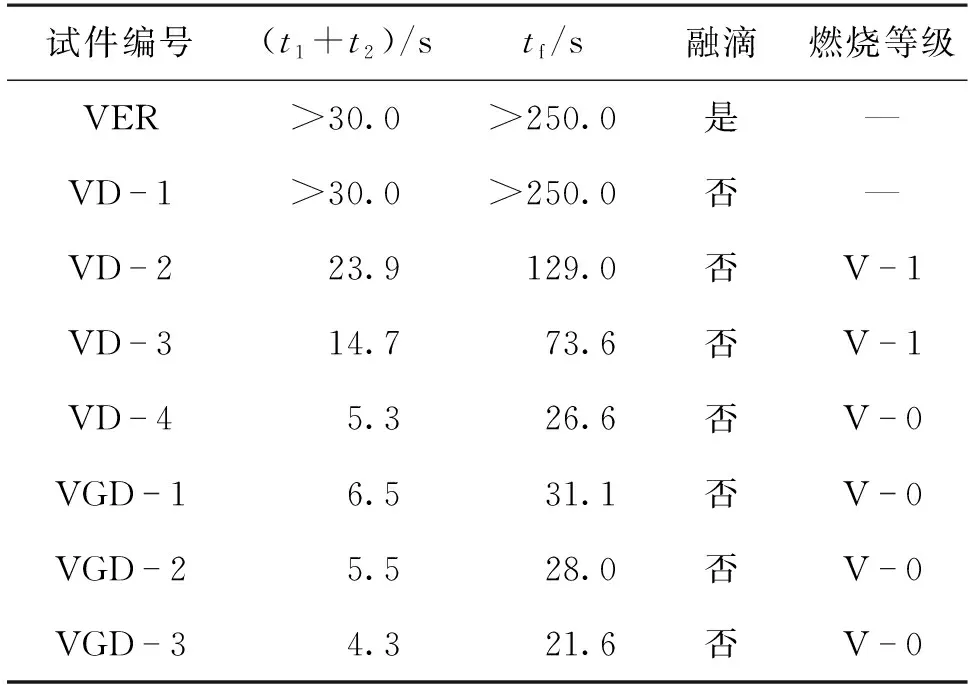

根据文献[14]进行改性前后乙烯基酯树脂试件的垂直燃烧测试。改性前后乙烯基酯树脂试件的垂直燃烧测试结果见表3。

表3 未改性及改性乙烯基酯树脂试件的垂直燃烧测试结果Table 3 Vertical burning test results of unmodified and modified vinyl ester resin

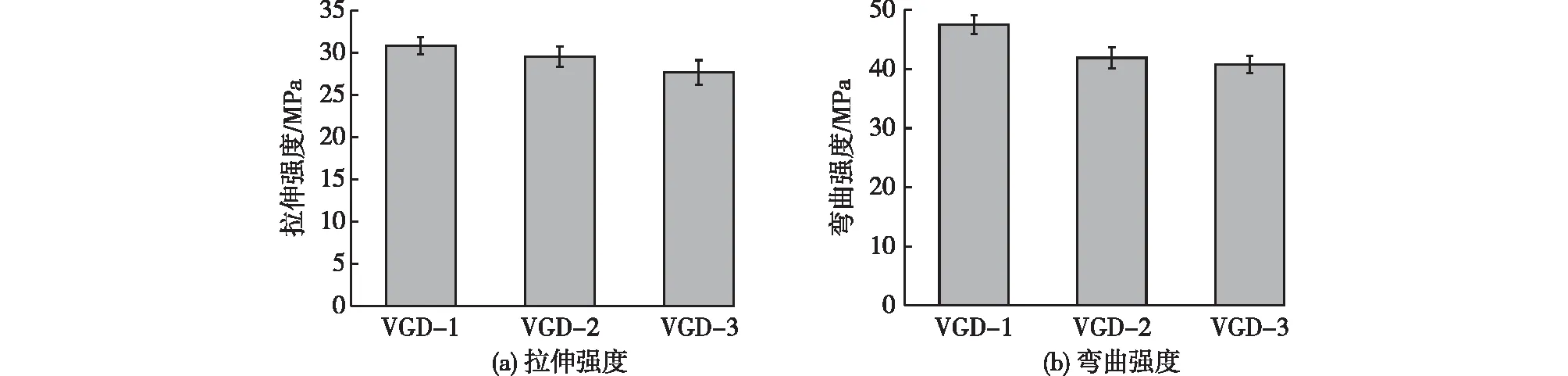

由表3可知:纯乙烯基酯树脂(VER)试件作为未改性树脂试件,其垂直燃烧测试为无等级。在DMMP改性的乙烯基酯树脂(VD)试件中,VD-1试件的垂直燃烧测试为无等级;VD-2和VD-3试件的垂直燃烧测试等级均为V-1级;VD-4试件的垂直燃烧测试等级为V-0级,燃烧过程中未出现火焰蔓延和熔滴现象。由此可知:VD-4试件的阻燃性能在VD试件中为最佳,故后续研究选用VD-4试件。由表3还可知:石墨烯-DMMP改性乙烯基酯树脂(VGD)试件的垂直燃烧测试均可通过V-0级。且随着石墨烯含量的增大,试件的阻燃性能呈现不断提高的趋势,但幅度不大。VGD试件力学性能的测试结果见图1。由图1可知:VGD-1试件的拉伸强度和弯曲强度均为最佳。综合考虑VGD试件的阻燃性能和力学性能,故后续研究选用VGD-1试件。

图1 石墨烯-DMMP改性乙烯基酯树脂试件的力学性能Fig.1 Mechanical properties of graphene-DMMP modified vinyl ester resin specimens

2.2 石墨烯-DMMP复配改性乙烯基酯树脂的燃烧行为

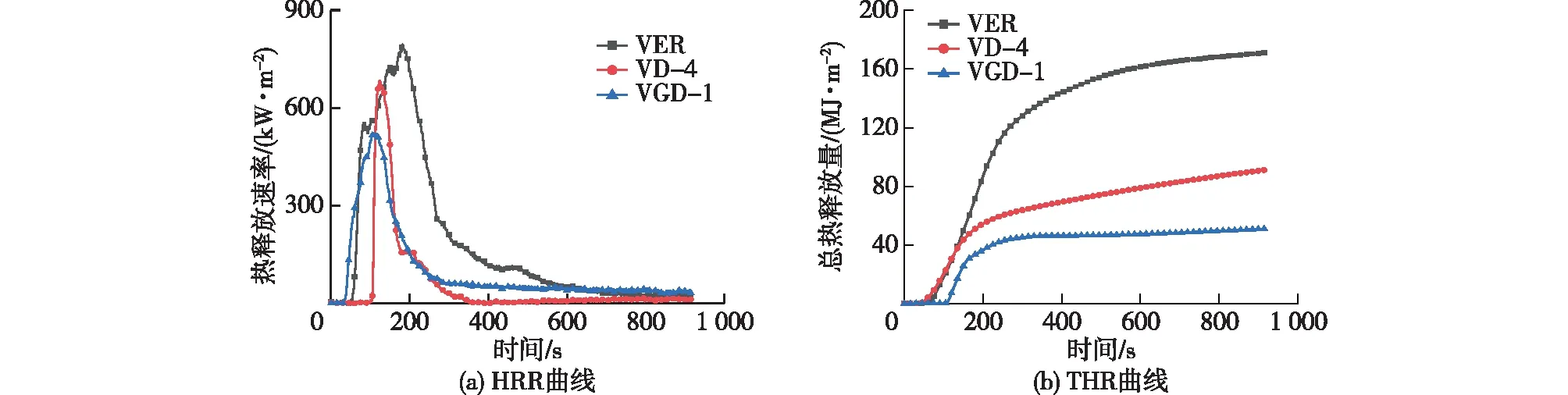

根据文献[15]进行改性前后乙烯基酯树脂试件的锥形量热测试。热释放速率(HRR)、总热释放量(THR)为反应材料燃烧性能的重要参数。石墨烯-DMMP复配改性乙烯基酯树脂的HRR和THR曲线见图2。由图2可知:VER试件热释放速率(HRR)最高为794.82 kW/m2,总热释放量(THR)最高为170.93 MJ/m2。VD-4试件HRR最高为683.35 kW/m2,THR最高为91.72 MJ/m2,分别比VER试件降低了14.0%和45.8%。VGD-1试件HRR最高为522.50 kW/m2,THR最高为51.24 MJ/m2,分别比VER试件降低了34.3%和70.0%。结果表明:石墨烯-DMMP复配体系能够有效降低乙烯基酯树脂试件燃烧过程中的HRR和THR;并能有效提升乙烯基酯树脂试件的燃烧性能。

图2 未改性及改性的乙烯基酯树脂试件的HRR和THR曲线Fig.2 Heat release rate(HRR) and total heat release(THR) curves of unmodified and modified vinyl ester resin specimens

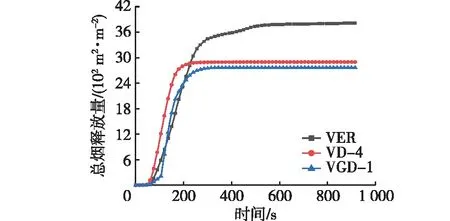

改性前后乙烯基酯树脂的总烟释放量(TSR)曲线见图3。由图3可知:VER试件的总烟释放量(TSR)为3 789.1 m2/m2。VD-4试件的TSR为2 872.9 m2/m2,比VER试件降低了24.2%,这是由于DMMP在燃烧时会形成不挥发性的黏稠状液态膜,使燃烧产生的烟尘难以逸出,从而降低了复合材料的TSR[16]。VGD-1试件的TSR进一步降低,为2 409.1 m2/m2,比VER试件降低了36.4%,这说明石墨烯与DMMP在抑烟方面具有协同作用,主要是由于石墨烯与DMMP的复配体系会促进石墨化炭层的生成,改善炭层的热稳定性,生成的较稳定的炭层可阻止燃烧过程中热量的传递和可燃性气体的释放,阻止O2向未燃烧的树脂传递,从而有效降低了树脂的总烟释放量。

图3 未改性及改性的乙烯基酯树脂试件的TSR曲线Fig.3 Total smoke release(TSR) curves of unmodified and modified vinyl ester resin specimens

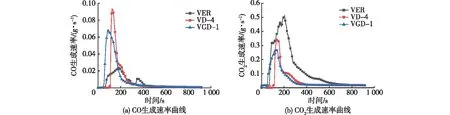

改性前后乙烯基酯树脂试件的CO和CO2生成速率曲线见图4。由图4可知:VER试件CO和CO2生成速率最高分别为0.023、0.510 g/s。VD-4试件的CO和CO2生成速率最高分别为0.093、0.340 g/s。VGD-1试件的CO和CO2生成速率最高分别为0.068、0.27 g/s。结合数据分析可知:DMMP和石墨烯复配改性乙烯基酯树脂试件CO生成速率的增大,增强了树脂试件的不完全燃烧程度,这可能是由于DMMP燃烧生成的黏稠状液态膜覆盖在燃烧试件表面,把膨胀后的石墨颗粒黏合在一起,阻止了内部材料与O2的接触,使材料不完全燃烧[16]。

图4 未改性及改性的乙烯基酯树脂试件的CO和CO2生成速率曲线Fig.4 CO and CO2 generation rate curves of unmodified and modified vinyl ester resin specimens

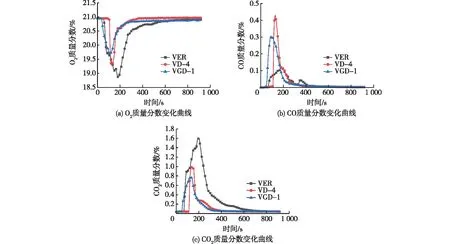

石墨烯-DMMP复配改性前后乙烯基酯树脂试件O2、CO和CO2含量变化曲线见图5。由图5可知:VGD-1试件比VER试件更早消耗O2,进入炭化阶段。同时由于DMMP燃烧产生的液态膜覆盖在燃烧试件表面,使得质量分数16.59% DMMP和0.41%石墨烯复配改性的试件不能与O2充分燃烧,提高了乙烯基酯树脂的阻燃性能。

图5 未改性及改性的乙烯基酯树脂试件的O2、CO和CO2质量分数变化曲线Fig.5 O2, CO and CO2 content change curves of unmodified and modified vinyl ester resin specimens

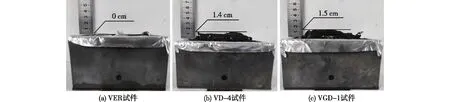

在锥形量热测试结束后,对燃烧后的试件进行观察(图6)。由图6可知:VER试件已燃烧殆尽,而VD-4试件和VGD-1试件燃烧后都形成了浓厚且致密的炭层,炭化程度提高,阻止了热量的传递以及基体的燃烧,起到了良好的阻燃作用。

图6 锥形量热测试后未改性及改性的乙烯基酯树脂试件的数码照片Fig.6 Digital photos of unmodified and modified vinyl ester resin specimens after cone calorimetry test

2.3 石墨烯-DMMP复配改性乙烯基酯树脂的热稳定性分析

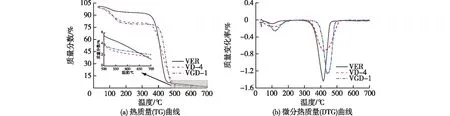

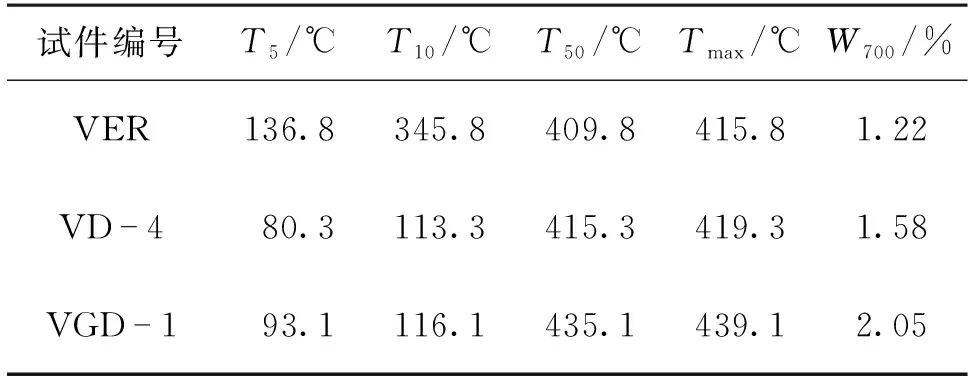

图7和表4分别为改性前后乙烯基酯树脂试件在升温速率为10 ℃/min下的热质量分析曲线。由图7可知:VER试件第1阶段的质量损失约为6.9%,第2阶段的质量损失约为85.6%;VD-4试件第1阶段的质量损失约为18.9%,第2阶段的质量损失约为76.9%;VGD-1试件第1阶段的质量损失约为20.5%,第2阶段的质量损失约为74.4%。结合图7和表4可知:加入DMMP或石墨烯后,树脂的初始分解温度(T5%)和质量损失为10%时的温度(T10%)均低于纯乙烯基酯树脂试件的;质量损失为50%时的温度(T50%)和热分解速率最大时的温度(Tmax)均大于纯乙烯基酯树脂试件的,石墨烯与DMMP复配后温度进一步提高,试件的最大热分解速率增大;此外,VGD-1试件700 ℃的残质量为2.05%,比VER试件的1.22%和VD-4试件的1.58%都有所增大。

图7 未改性及改性的乙烯基酯树脂试件的热质量分析曲线Fig.7 Thermogravimetric analysis curves of unmodified and modified vinyl ester resin specimens

表4 未改性及改性乙烯基酯树脂试件的热质量分析数据Table 4 Thermogravimetric analysis data of unmodified and modified vinyl ester resin specimens

以上分析表明:加入DMMP后,乙烯基酯树脂试件前期的热稳定性降低,但后期树脂的热稳定提高,T50%和Tmax向高温处移动,700 ℃时的残质量增大;石墨烯与DMMP复配后乙烯基酯树脂试件热稳定性进一步提高,表明石墨烯与DMMP复配后更有利于提升乙烯基酯树脂的热稳定性。

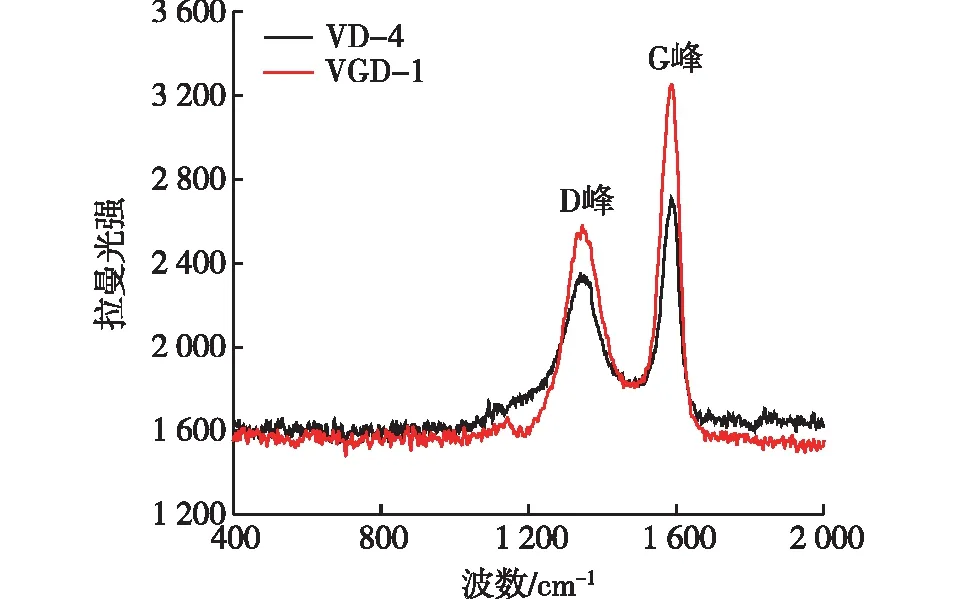

2.4 石墨烯-DMMP复配改性乙烯基酯树脂的热分解动力学

2.4.1 Kissinger法

采用Kissinger法进行分析,在计算热分解动力学参数时不用考虑样品的反应机制函数, 避免选取不同反应机制函数时带来的误差[17-18],其经验方程如式(1)所示。

ln(β/T2P)=ln(AR/E-E/RTP)

(1)

式中:β为热分析时样品的升温速率,℃/min;A为指前因子;E为活化能,J/mol;R为摩尔气体常数,J/(mol·K);TP为不同升温速率下乙烯基酯树脂试件的DTG曲线中达到最大热失质量速率时所对应的温度,K。

图8 未改性及改性的乙烯基酯树脂试件的Kissinger法曲线拟合Fig.8 Curve fitting diagram of Kissinger method of unmodified and modified vinyl ester resin specimens

表5 Kissinger法计算的热分解动力学参数Table 5 Kinetic parameters of thermal decomposition calculated by Kissinger method

由图8和表5可知:VER试件热分解第1阶段的活化能为138.82 kJ/mol,第2阶段的活化能为108.87 kJ/mol。纯乙烯基酯树脂试件热分解生成的炭层蓬松易碎,炭层结构很不稳定。纯乙烯基酯树脂试件在第1阶段乙烯基酯树脂的高分子链发生断裂,产生甲苯基、亚甲基和羟基,伴随着水分子、CO2和苯乙烯等小分子的逸出和挥发[19]。

VD-4试件在热分解第1阶段的活化能产生大幅度降低,为90.79 kJ/mol,表明此阶段容易进行热分解反应,在较低的温度下即可分解;第2阶段的活化能大大提高,约为第1阶段的2倍,此时的热失质量速率也相对应减小,这是因为DMMP在第1阶段热分解产生的PO·、PO2·和HPO2·可以捕获燃烧过程中产生的H·和OH·,中和燃烧反应所需的活性自由基浓度,抑制树脂燃烧反应的进行,而且DMMP属于有机磷系阻燃剂,燃烧过程中可生成磷酸类物质,促进炭层的生成,炭层覆盖在乙烯基酯树脂试件表面可减缓热量的传递和热解反应的进一步进行,提升乙烯基酯树脂试件的阻燃性能[20-21]。

VGD-1试件在第1阶段的活化能最低,为81.98 kJ/mol,但第2阶段的活化能最高,这主要是由于DMMP在燃烧过程中产生磷酸类物质,降低了VER基体热解反应活化能,同时这些物质可促进基体发生脱水碳化反应,石墨烯由于具有高热稳定性,参与了成炭过程,形成了更致密、稳定的炭层,提升乙烯基酯树脂的阻燃性能[22]。

2.4.2 Starink法

Kissinger法只能计算最大质量损失下材料的活化能[23],因此笔者还采用Starink法对复配体系热质量(TG)数据进行深入分析,见式(2)。

ln(β/T1.8)=CS-1.003 7E/RT

(2)

式中:β为热分析时样品的升温速率,℃/min;CS为常数;T为不同升温速率下乙烯基酯树脂试件的TG曲线中不同质量损失率对应的温度,K。

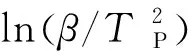

以1 000/T为x轴,ln(β/T1.8)为y轴,绘制散点图并进行线性拟合,通过拟合后曲线的斜率可计算出试件热分解过程的活化能。改性前后乙烯基酯树脂试件的拟合曲线见图9,活化能计算结果见表6所示。

图9 未改性及改性的乙烯基酯树脂试件的Starink法拟合曲线Fig.9 Fitting curves of Starink method of unmodified and modified vinyl ester resin specimens

表6 Starink法计算的热分解动力学参数Table 6 Kinetic parameters of thermal decomposition calculated by Starink method

由图9和表6可知:3种树脂试件的活化能随着质量损失率的增大,整体均呈先增大后降低的趋势。随着热分解反应的进行,VER试件的活化能缓慢增大,活化能基本为145~155 kJ/mol,当质量损失率为95%,活化能已降至107.36 kJ/mol,表明热分解产生的炭层热稳定性较差。

VD-4试件的活化能值基本为159~173 kJ/mol,其活化能在质量损失率为40%时,开始大于VER试件,当质量损失率为95%,活化能降低至137.02 kJ/mol,表明加入DMMP后虽然前期活化能较低,但DMMP的热分解产物可提高树脂和生成炭层的热稳定性,阻止热量的传递,提高阻燃性能,因此树脂热分解后期活化能有所增加。

VGD-1试件在热分解前期的活化能最低,热分解后期活化能迅速增大,其质量损失率为20%时,活化能开始超过VD-4试件,活化能基本为175~186 kJ/mol,当质量损失率为95%,活化能仅出现小幅度的下降,为165.41 kJ/mol,表明石墨烯/DMMP复配体系在提高树脂阻燃性能方面具有协同作用,生成炭层的热稳定性得到了进一步提高,可抑制树脂的进一步热分解。

由表5和6可知:2种方法所得的活化能相差不大,变化趋势一致,表明所选方法对于计算乙烯基酯树脂热分解的活化能具有一定的准确性。

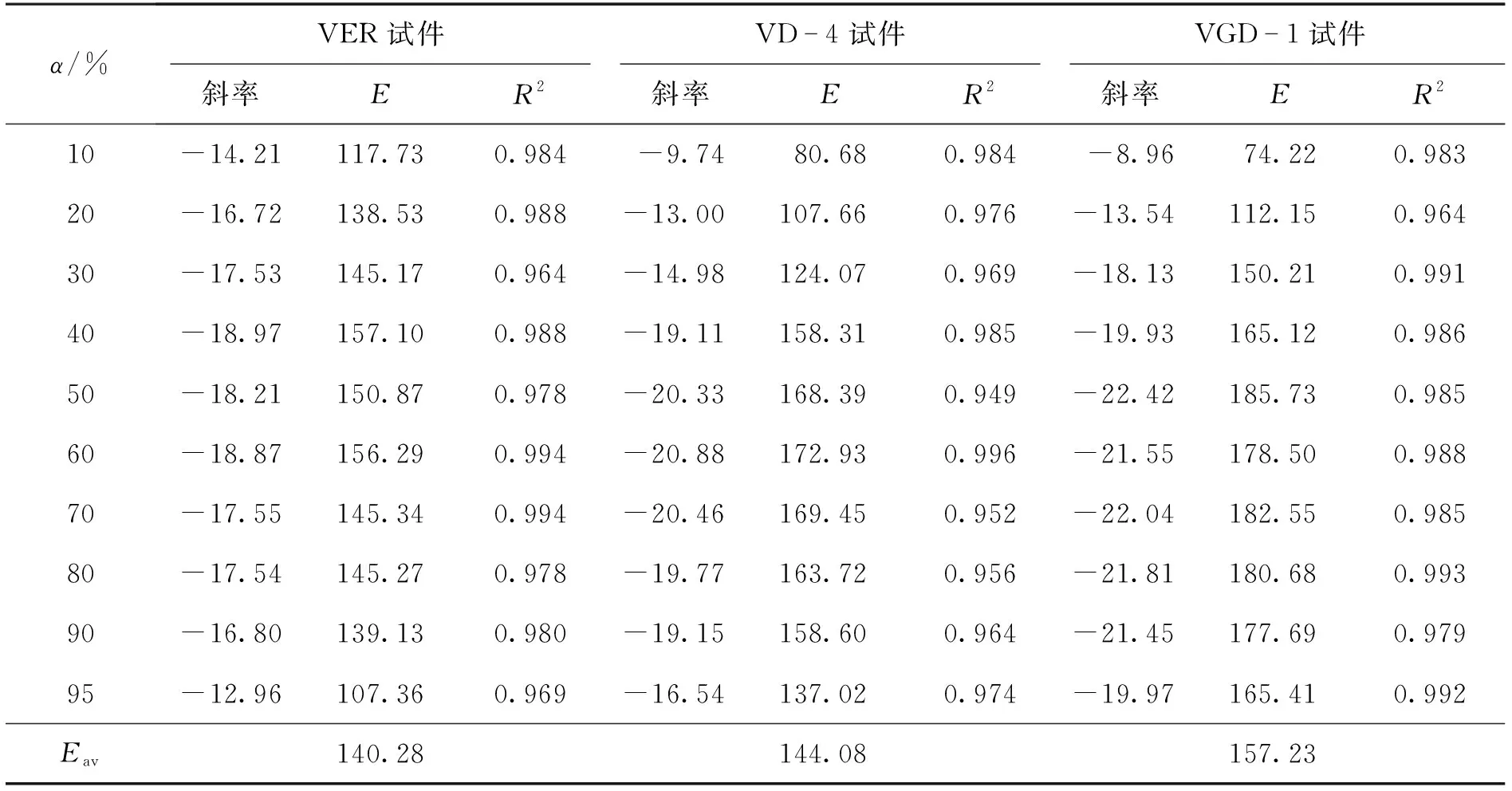

2.5 石墨烯-DMMP复配改性乙烯基酯树脂炭层的结构与表征

图10为改性前后乙烯基酯树脂试件垂直燃烧测试后炭层的扫描电子显微镜(SEM)照片。由图10可知:VER试件垂直燃烧测试后炭层表面不连续且含有大面积的孔洞,这使得内部基体暴露于外部热流;且有助于易燃挥发物的释放,使得基体树脂极易燃烧。VD-4试件垂直燃烧测试后炭层表面的孔洞面积明显减少,出现较多的气孔,这表明燃烧后生成的炭层结构的致密性有所改善。VGD-1试件垂直燃烧测试后的炭层表面几乎无孔洞且气孔的面积明显减少,炭层形态较好,炭层结构未出现明显的破裂现象,这表明石墨烯的阻隔效应和较大的比表面积可抑制燃烧过程中热量和可燃气体的释放[24],减少孔的生成,增强炭层结构,提高炭层的热稳定性,与热分解过程中VGD-1试件后期活化能大于VD-4试件的活化能的结论相对应。

图10 未改性及改性的乙烯基酯树脂试件炭层的SEM照片Fig.10 SEM images of carbon layer of unmodified and modified vinyl ester resin specimens

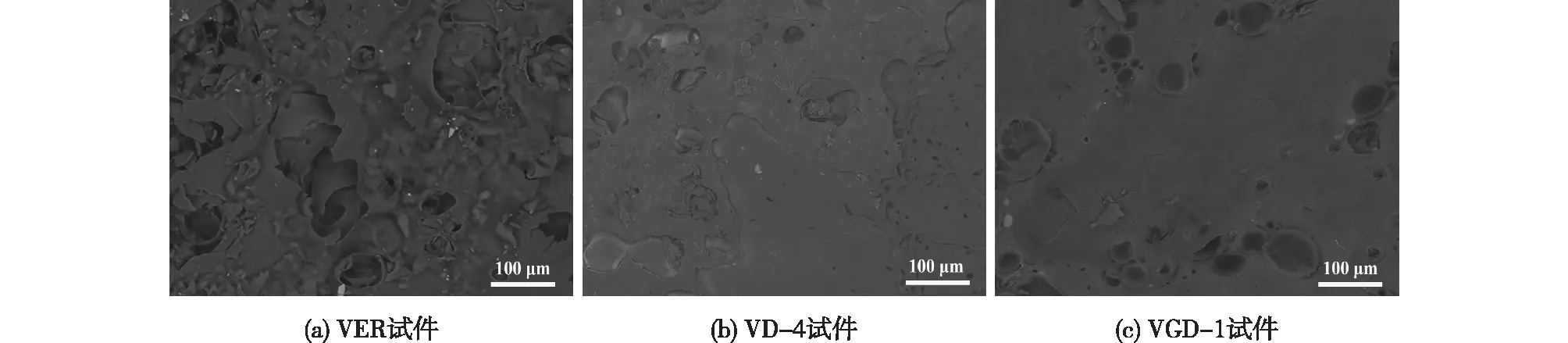

图11为改性的乙烯基酯树脂试件垂直燃烧测试后炭层的拉曼光谱。由图11可知:VD-4试件和VGD-1试件均在1 344、1 585 cm-1附近出现2个明显的特征峰,分别为D、G峰,D峰代表了C原子的晶格缺陷,G峰代表了C原子sp2杂化的面内伸缩振动,炭层的石墨化程度可通过ID与IG(ID/IG)的比来衡量,越低表示燃烧后炭层的石墨烯化程度越高,炭层结构的致密性和热稳定性也越好[25]。D、G峰的峰强度比可以通过D、G峰峰强度的比计算[26]。VER试件炭层的ID/IG为2.61[27],远大于VD-4试件炭层的ID与IG(0.87)和VGD-1试件炭层的ID/IG(0.79)。VGD-1试件炭层D、G峰的强度均大于VD-4试件的炭层,其炭层的ID/IG低于VD-4试件炭层的ID/IG,这是由于石墨烯加入后可降低炭层中C原子的无序程度,提高燃烧后炭层的石墨化程度,增强炭层的结构和热稳定性,与热分解过程中残炭量的变化规律相同。

图11 改性的乙烯基酯树脂试件炭层的拉曼光谱Fig.11 Raman spectra of carbon layer of modifiedvinyl ester resin specimens

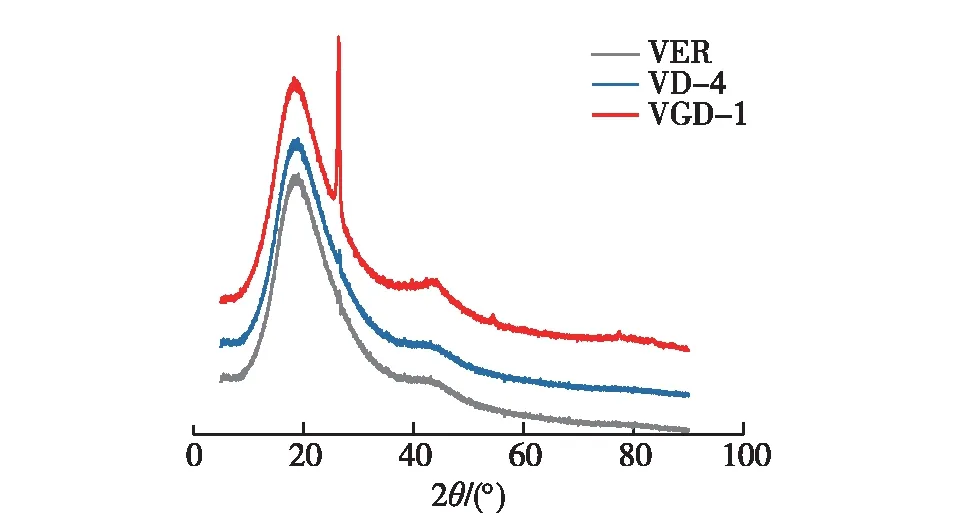

图12为改性前后乙烯基酯树脂试件垂直燃烧测试后炭层的XRD谱。由图12可知:当2θ约为26.56°时,VER、VD-4和VGD-1试件均出现了石墨碳的特征衍射峰,且石墨烯与DMMP复配后衍射峰的强度最强,峰形明显,这再一次印证了石墨烯可促进石墨化碳的生成,改善燃烧后炭层的结构,提升乙烯基酯树脂的阻燃性能。

图12 未改性及改性的乙烯基酯树脂试件炭层的XRD谱Fig.12 XRD patterns of carbon layer of unmodified and modifiedvinyl ester resin specimens

2.6 石墨烯-DMMP复配体系的阻燃机制

通过以上对乙烯基酯树脂试件热稳定性及对炭层结构的综合分析可以揭示石墨烯-DMMP复配体系阻燃乙烯基酯树脂的阻燃机制。石墨烯-DMMP复配体系的阻燃机制主要为气相阻燃和凝聚相阻燃相结合。燃烧前期以气相阻燃为主,DMMP的热稳定性较差,石墨烯与DMMP复配后进一步促进DMMP的热分解,此时燃烧反应所需的活化能较低;DMMP热分解可产生PO·、PO2·和HPO2·等自由基,这些自由基可与燃烧链式反应所需的活性自由基(H·和OH·)反应,见式(3)[20],减少燃烧反应活性自由基的浓度,抑制燃烧行为的进一步发展,此时燃烧反应所需的活化能也相应增大。随着燃烧反应的进行,凝聚相阻燃起主要作用,DMMP热分解产生的磷酸类物质促进树脂表面炭层的生成,而且石墨烯与DMMP复配后促进石墨化炭层的生成,改善炭层的热稳定性,此外石墨烯较大的比表面积、物理阻隔作用及燃烧反应生成的较稳定的炭层可阻止燃烧过程中热量的传递和可燃性气体的释放,阻止O2向未燃烧的树脂传递,进而阻止树脂的燃烧反应向炭层内部未反应的树脂扩散,这一阶段树脂的活化能也较大,也从侧面验证了所生成炭层的热稳定性较高。

PO·PO2·

PO·+H·→HPO

PO·+OH·→HPO2

HPO·+H·→H2+PO·

PO·+OH·+H2→HPO+H2O

HPO2·+H·→H2+PHO2

HPO2·+OH·→H2O+PO2

(3)

2.7 玻璃纤维/石墨烯-DMMP复配改性乙烯基酯树脂的阻燃性能

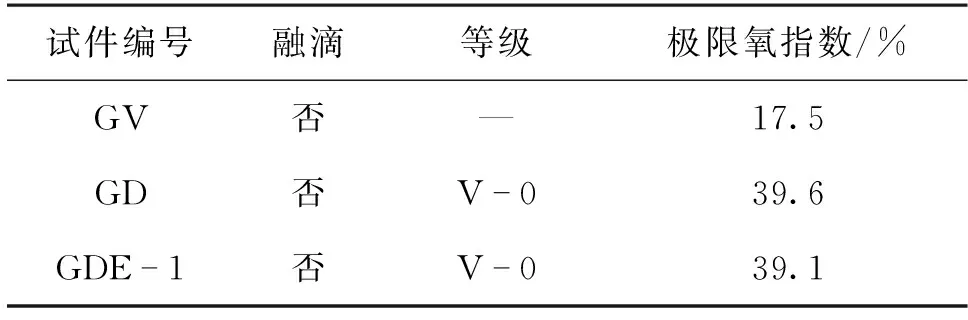

根据文献[28],采用顶面点燃法进行玻璃纤维/石墨烯-DMMP改性乙烯基酯树脂试件的极限氧指数测试。表7为玻璃纤维/石墨烯-DMMP改性乙烯基酯树脂试件垂直燃烧测试和极限氧指数测试结果。由表7可知:GV试件的垂直燃烧测试无等级,LOI为17.5%。GD试件垂直燃烧测试通过V-0级,LOI增加至39.6%。GDE-1试件垂直燃烧测试通过V-0级,LOI分别为39.1%,与GD试件基本相同,试件的阻燃性能增强。

表7 玻璃纤维/未改性及改性乙烯基酯树脂试件的垂直燃烧测试和LOI测试结果Table 7 Vertical burning test and limit oxygen index (LOI) test results of glass fiber/unmodifiedandmodified vinyl ester resin specimens

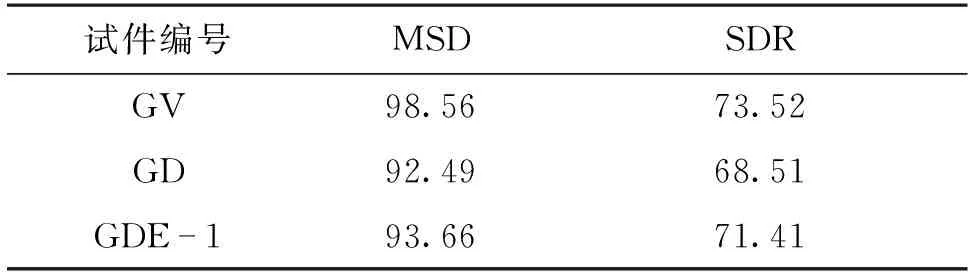

根据文献[29],进行玻璃纤维/石墨烯-DMMP改性乙烯基酯树脂试件的烟密度测试。表8为玻璃纤维/石墨烯-DMMP改性乙烯基酯树脂试件的烟密度测试结果。图13为烟密度测试后玻璃纤维/石墨烯-DMMP改性乙烯基酯树脂试件的形态。由表8和图13可知:烟密度测试后试件玻璃纤维布间的乙烯基酯树脂几乎完全分解;GD试件的最大烟密度(MSD)和烟密度等级(SDR)分别降低为92.49和68.51,试件表面产生少量孔洞,玻璃纤维布间的树脂分解较少,这表明DMMP不仅具有良好的阻燃性能还具有一定的抑烟性能;GDE-1试件的MSD和SDR分别降低为93.66和71.41,试件的形态与GD试件相似,这表明石墨烯与DMMP复配后对玻璃纤维/乙烯基酯树脂试件的抑烟方面同样具有一定的协同作用。

图13 烟密度测试后的玻璃纤维/改性及未改性乙烯基酯树脂试件的形态Fig.13 Morphology of the glass fiber/modified and unmodified vinyl ester resin specimens after the smoke density test

表8 玻璃纤维/未改性及改性乙烯基酯树脂试件的烟密度测试结果Table 8 Smoke density test results of glass fiber/unmodified and modified vinyl ester resin specimens

根据对玻璃纤维/石墨烯-DMMP改性乙烯基酯树脂试件垂直燃烧测试、LOI测试及烟密度测试结果的分析可知:DMMP具有良好的阻燃性能,相比GV试件,GD试件垂直燃烧测试可通过V-0级,LOI也大幅度提升。GDE-1试件的MSD和SDR降低,同样表明石墨烯与DMMP复配对玻璃纤维/乙烯基酯树脂试件的阻燃抑烟方面具有一定的协同作用。

3 结论

1)纯乙烯基酯树脂试件的垂直燃烧测试无等级,当质量分数0.41%石墨烯-16.59% DMMP复配时,试件的垂直燃烧测试均可通过V-0级。质量分数0.41%石墨烯-16.59% DMMP改性乙烯基酯树脂试件的HRR、THR和TSR分别比纯乙烯基酯树脂试件下降了34.3%、70%和36.4%,表明石墨烯-DMMP复配体系能够提高树脂试件的燃烧性能和抑烟性能。

2)石墨烯-DMMP复配体系阻燃乙烯基酯树脂的阻燃机制是气相阻燃和凝聚相阻燃相结合。气相中,石墨烯促进DMMP的热分解,降低了反应前期的活化能,凝聚相中DMMP热分解产生的磷酸类物质可生成炭层,而石墨烯可促进生成石墨化炭层,增强炭层的热稳定性。气相、凝聚相阻燃相结合,提高了乙烯基酯树脂燃烧反应的活化能,进而提升了树脂的热稳定性和阻燃性能。

3)石墨烯-DMMP复配改性玻璃纤维/乙烯基酯树脂试件的垂直燃烧测试可通过V-0级。玻璃纤维/质量分数0.41%石墨烯-16.59% DMMP复配改性乙烯基酯树脂试件的LOI为39.1%,烟密度降低,表明石墨烯-DMMP复配体系提高了玻璃纤维/乙烯基酯树脂的阻燃性能和抑烟性能。