深紫外光刻工艺的环境控制

2023-12-09范钦文顾爱军

范钦文,顾爱军

(中国电子科技集团公司第五十八研究所,江苏无锡214035)

1 引言

光刻工艺是集成电路制造中的关键工艺,在整个集成电路制造过程中需要进行多次光刻,光刻费用占据集成电路制造总成本的30%[1]。随着光刻工艺的发展,器件的特征尺寸不断缩小,工作速度、集成度和生产能力大幅提高,生产成本不断下降。

进入21 世纪,半导体工业按照摩尔定律持续快速发展,超大规模集成电路的光刻次数大于20 次,深紫外光刻机和深紫外化学放大光刻胶大量替代紫外光刻机和紫外光刻胶[2]。对比g 线和i 线紫外光刻机,深紫外光刻机采用KrF 准分子激光器和ArF准分子激光器作为光源,光源波长分别缩短到248 nm和193 nm。

光刻工艺中,首先在硅片表面均匀涂布光刻胶,经光刻机曝光把掩模版图形缩小投射到光刻胶上,通过显影在光刻胶上形成掩模版图形。与紫外光刻胶相比,深紫外光刻胶为化学放大光刻胶,容易受工艺环境中空气分子污染物的影响而出现胺中毒等问题[3]。与紫外光刻机相比,深紫外光刻机使用波长为248 nm或193 nm 的准激光光源,其照明系统更容易受空气分子污染物、颗粒、温湿度波动和振动的影响,从而造成光线闪耀、均匀性差、透光率低和镜片变形等问题,直接影响光刻工艺质量[4-6]。深紫外光刻机使用的波长为193 nm 的深紫外光还会使光路周围环境空气中的氧气产生化学反应,生成臭氧,从而带来更多问题[7-9],因而对超净空气和氮气的使用提出了更加严苛的要求。深紫外光刻机采用扫描步进的工作方式,相比于步进式紫外光刻机,对防微振也提出了更高的要求。

上述有关深紫外光刻工艺环境控制的问题必须得到有效解决,才能保证深紫外光刻工艺质量稳定。本文通过研究室外环境、净化厂房环境和光刻机设备内部环境的空气颗粒污染物、空气分子污染物和振动问题以及对深紫外光刻工艺环境的影响,总结形成解决方案。

2 光刻工艺环境模型

图1 为光刻工艺环境模型图,光刻工艺环境包括室外环境、净化厂房环境和设备内部微环境3 个层面。第一层室外环境对光刻工艺的影响因素包括大气环境中的空气颗粒污染物、空气分子污染物、温湿度变化和厂房周围的各种振动源;第二层净化厂房环境对光刻工艺的影响因素包括厂房内部生产设备、动力设施、原材料供应系统、各类人员带来的空气颗粒污染物、空气分子污染物、温湿度变化和振动;第三层设备内部微环境对光刻工艺的影响因素包括光刻设备内部运动部件、发热部件和原材料带来的空气颗粒污染物、空气分子污染物、温湿度变化和振动[10-12]。

图1 光刻工艺环境模型

3 室外环境的影响因素及控制手段

日常生产和生活中的燃料燃烧、交通、工业和农业活动均会排放大量的污染物,常见的有一氧化碳、臭氧、二氧化硫、氨氧化物、PM2.5和PM10等。空气的温度、湿度、风速、气压和降水等气象条件因素又影响了污染物的分布。

3.1 室外环境的影响因素

室外环境对光刻工艺环境的影响因素包括空气颗粒污染物、空气分子污染物、温湿度变化以及自然和人为带来的振动污染。

3.1.1 空气颗粒污染物

空气颗粒污染物主要以物理方式影响光刻工艺环境,造成集成电路产品的短路、表面缺陷等问题,随着技术的发展,器件特征尺寸不断缩小,相应地,要求控制的空气颗粒污染物尺寸也越来越小[13-14]。

通常所说的十级、百级和千级净化等级,采用美国联邦标准FED-STD209E(英制)。国际标准ISO 14644-1(公制)因其适用的范围更广而更多地被采用。ISO 14644-1 定义,不同尺寸的固态或液态颗粒物为空气颗粒污染物,其中直径小于0.1 μm 的为超细空气颗粒污染物,大于5 μm 的为超大空气颗粒污染物[15-16]。ISO 14644-1 对0.1~5 μm 的空气颗粒污染物进行了控制等级划分,共分为9 级,每一级再依据空气颗粒污染物的尺寸计算出单位体积内控制的空气颗粒污染物数量标准,ISO 14644-1 空气颗粒污染物净化等级标准如表1 所示,具体算法为

表1 ISO 14644-1 空气颗粒污染物净化等级标准[17]

式中,Cn为每立方米空气内允许的空气颗粒污染物数量,N 为净化等级数,D 为空气颗粒污染物尺寸。

3.1.2 空气分子污染物

空气分子污染物主要以化学方式影响光刻工艺环境和光刻工艺质量,工艺环境中空气分子污染物尺寸在2 nm 以下,由于其尺寸太小而无法被激光颗粒仪检测到。国际半导体技术与材料协会根据空气分子污染物的化学性质和对工艺质量的危害性,把集成电路净化厂房环境的空气分子污染物分为酸性、碱性、可凝性和掺杂性4 大类[18-19]。

净化间黄光区深紫外光刻工艺敏感的空气分子污染物主要有挥发性酸性物质、挥发性碱性物质、可凝固性和非凝固性有机物,其来源有光刻胶、显影液、增黏剂、化学试剂、油漆、塑料、环氧树脂和人员等。酸性污染物主要腐蚀设备金属表面,碱性污染物影响化学放大光刻胶显影,有机污染物直接影响掩模版和光学镜片表面[20-22]。

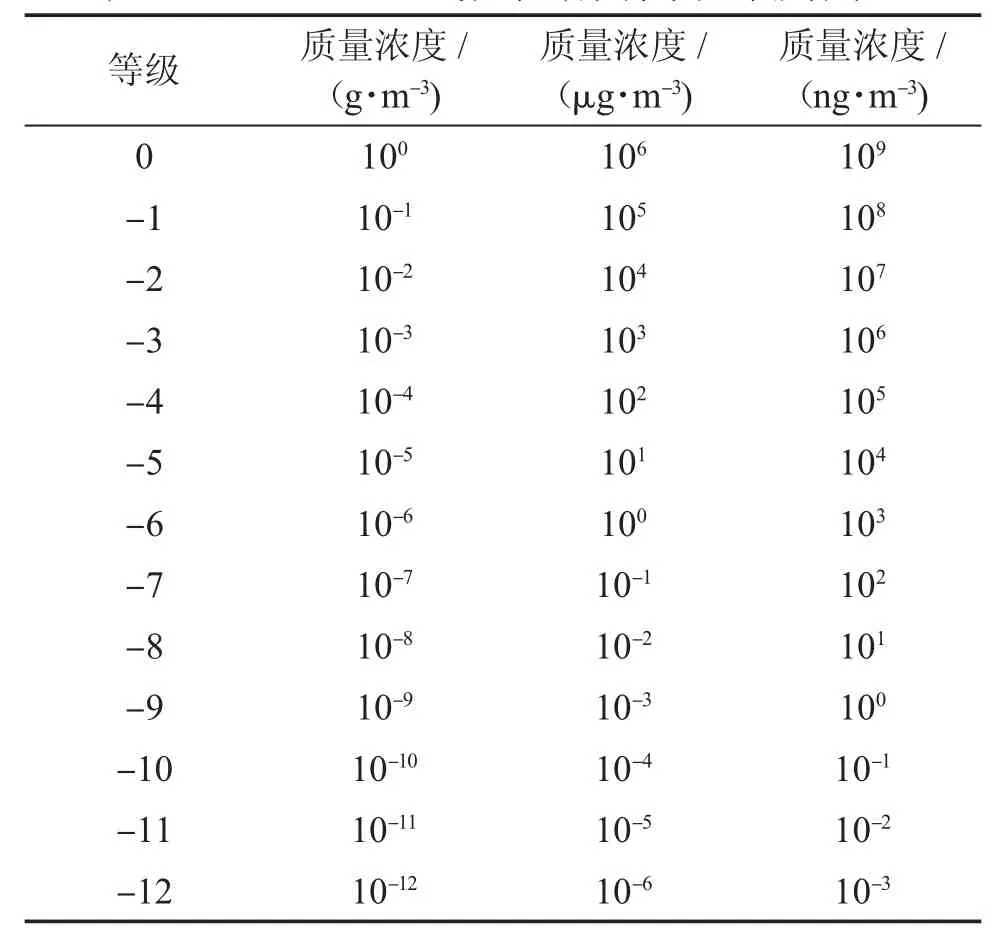

国际标准ISO 14644-8 建立了有关空气分子污染物的空气化学污染物净化等级标准,ISO 14644-8 空气化学污染物净化等级标准如表2 所示,该等级标准代表在单位体积空气中指定的化学成分或者一组化学成分的最大允许浓度。这里不包括归入空气颗粒污染物的大分子和微生物。空气化学污染物净化等级标准计算方法为

表2 ISO 14644-8 空气化学污染物净化等级标准[23]

式中,M 为空气化学污染物净化等级,Cx为在单位体积空气中指定的化学成分或者一组化学成分的最大允许浓度。

3.1.3 温湿度变化

空气温度的变化主要受季节、气候和日照情况的影响。空气湿度是指空气中水蒸气的含量,影响空气湿度的主要因素包括气温、气压、风速、地形等。气温升高,水蒸气增加,湿度随之升高,所以夏季气温高、湿度大,冬季气温低、湿度小。气压升高,空气中的水蒸气减少,湿度降低,相反,湿度升高。风速也会影响空气湿度,当风速较大时空气中的水蒸气被吹散,空气湿度降低,相反,空气湿度升高。海边或湖边起风时空气湿度相对较低。

3.1.4 振动源

厂房周围的振动源包括自然振动和人为振动,自然振动一般由地震、火山爆发等自然现象引起,严重的会造成房屋倒塌、人员伤亡,生产中断。人为振动包括厂房振动、工程振动、道路交通振动和低频空气振动。振动经土壤传播到周围建筑物基础处,引起建筑物的振动响应,可能导致墙壁龟裂、地基变形,威胁到建筑物的安全。由于共振放大作用,其放大倍数可由数倍到几十倍,振动带来的危害性会更加严重。

3.2 对室外环境影响因素的控制手段及要求

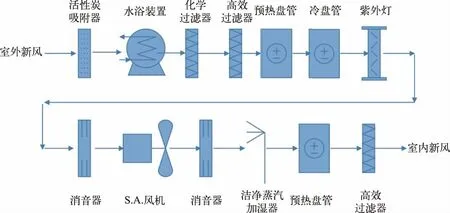

控制室外环境影响因素中的空气颗粒污染物、空气分子污染物和温湿度变化主要是通过厂房净化空调的新风机组来实现,新风机组的结构如图2 所示。其中,活性炭吸附器、水浴装置和化学过滤器用于消除空气分子污染物,高效过滤器用于消除空气颗粒污染物,预热盘管、冷盘管和加湿器用于控制温湿度。通过新风机组的处理,送入室内的新风空气的洁净度和温湿度达到技术指标,同时有效去除大气环境中的各种空气分子污染物。

图2 新风机组的结构

根据厂房所在工程地质的《岩土工程勘察报告》的数据,依据现行的GB 50011《建筑抗振设计规范》、GB 50223《建筑工程抗振设防分类标准》、GB 50010《混凝土结构设计规范》和GB 50007《建筑地基基础设计规范》等设计规范和技术标准,净化厂房设计为丙类厂房,采用钢筋混凝土框架结构,深埋钢筋混凝土防微振实体墙,加大梁柱和防微振平台等措施,以消除净化厂房周围工程建设和交通设施等振动源的影响。

4 净化厂房环境的影响因素及控制手段

4.1 净化厂房环境的影响因素

净化厂房内安装了工艺设备、公用设施、化学试剂配送系统、现场尾气处理装置和大量管道,现场还有作业人员,日常工作中会产生空气颗粒污染物、空气分子污染物和振动污染,还会引起温湿度变化。

4.1.1 空气颗粒污染物

集成电路制程长、工艺环节多,其中干法刻蚀、干法去胶和化学气相沉积等工艺环节会产生空气颗粒污染物,影响净化间的洁净度,从而影响工艺质量,降低成品良率。

4.1.2 空气分子污染物

净化厂房内大量使用的化学试剂、有机溶剂、特种气体和固体液态掺杂源等原材料,工艺产生的各种工艺废物、废液和废气,以及现场人员活动过程,都会产生空气分子污染物,进而影响工艺环境。

综合考虑深紫外光刻机设备内部微环境的专用化学过滤器的使用寿命和长期运行的经济性,净化间黄光区分子污染物指标应达到表3 的要求,为深紫外光刻工艺建立一个基础环境条件。

表3 净化间黄光区分子污染物指标

4.1.3 温湿度变化

净化厂房内的氧化炉和高温工艺墙体等热源以及清洗工艺大量使用的纯水和化学试剂液体的挥发,都会引起净化厂房内环境温湿度的变化,影响产品表面薄膜质量,引起金属表面的氧化腐蚀。

4.1.4 振动源

净化厂房内的振动来源包括输送管道、真空泵、机械手、电动机、快冲槽、物料搬运和人员活动等。净化间设备对于振动的敏感程度可以用常见的振动大小来衡量,对振动要求最苛刻的是检测、测量和光刻机等设备区域。

4.2 对净化厂房环境影响因素的控制手段及要求

在净化间新风口和黄光区循环风口处安装纯水喷淋器和活性炭化学过滤器,可以高效去除空气中的分子级污染物。在净化间黄光区超高效空气过滤器上方再安装化学过滤器,可以进一步降低净化间黄光区空气中分子级污染物的含量[24-26]。

评估净化间设备的防振技术要求,统筹考虑工艺设备和公用设施的布局和防振设计方案,合理选用架空地板、隔离件和消音装置等防振手段。针对深紫外光刻机的特殊防振需求,选择的设备机架应在明确环境振动以外的承受力参数基础上,增加加速度、迁移率和力学刚性等专门的承受力参数的要求。

5 设备内部微环境的影响因素及控制手段

深紫外光刻机设备由准分子激光器、光路、透镜、版库系统、硅片系统和工作台等部分组成。准分子激光器作为光源,产生的激光经过光路照射到掩模版上,再通过透镜等比例缩小后照射到硅片表面涂布的深紫外化学放大光刻胶上。版库系统含版库和上版系统,版库用于存放掩模版,上版系统用于掩模版的取放、对准和输送。硅片系统含硅片盒和传片系统,硅片盒用于存放硅片,传片系统用于硅片的取放、对准和输送。工作台用于承载硅片,完成光照过程中的扫描和步进功能。

5.1 设备内部微环境的影响因素

深紫外光刻机内部环境需要保持恒定的温度和湿度,运动部件产生的颗粒物需要及时清除干净,发热元件需要冷却,在设备内部关键区域需要形成空气层流从而产生超净的微环境[27-29]。

5.1.1 空气颗粒污染物

根据超大规模集成电路对应的器件特征尺寸,深紫外光刻工艺设备内部微环境的空气颗粒污染物净化等级选择ISO 14644-1 1 级。

深紫外光刻机设备内部微环境中各种部件的材料会散发空气颗粒污染物,各种电机、丝杠和气缸等运动部件在工作过程中会摩擦产生空气颗粒污染物。

准分子激光器采用的准分子是非稳定的分子,由激发态和基态两种状态混合而成,基态极不稳定,在10-13s 内会分解,而激发态比较稳定,在10-8s 内会出现结合态,并通过辐射衰减。准分子激光器的谐振腔内充入不同的稀有气体和卤素气体混合物,可产生不同波长的脉冲激光[30-31]。减小光源波长可以提高光刻分辨率,而减小激光光源波长主要通过研发更短波长的准分子激光器。

20 世纪90 年代,248 nm 波长的KrF 准分子激光器在光刻工艺中开始实现商用化,满足0.18~0.10 μm线宽光刻工艺的要求。随着集成电路制造技术要求的不断提高,193 nm 波长的ArF 准分子激光器开始大量使用,满足90~45 nm 线宽光刻工艺的要求[32-34]。深紫外光刻机所用的ArF 准分子激光器功率达到40 W 以上,产生的193 nm 波长激光脉冲能量达到10 mJ,可以使周围空气中的氧气发生化学反应转化为臭氧,臭氧能与光刻胶反应形成颗粒,附着在镜片表面会缩短光路维护保养周期,或悬浮在空气中直接影响光路的透光性[35-37]。

5.1.2 空气分子污染物

深紫外光刻工艺使用了光刻胶、抗反射涂料、去边剂和众多有机化学试剂,它们会产生各种空气分子污染物。

1995 年,集成电路制造线宽进入0.25 μm 技术节点,化学放大光刻胶开始应用,直至现在还被应用到7 nm 甚至5 nm、3 nm 等更先进的技术节点中。化学放大光刻胶含一定比例的感光性光酸产生剂和大量聚合物,经深紫外光刻机曝光后,光子引起感光性光酸产生剂分解生成少量酸,在加热条件下,酸会催化聚合物分子链发生反应,使聚合物的溶解性能发生变化,并重新释放出酸,而释放出的酸又能继续催化聚合物发生变化,生成水基显影液的基团聚合物,从而改变光刻胶的溶解度。化学放大光刻胶内的聚合物酸解使聚合物完全反应所需要的能量变小,这就降低了曝光所需要的能量,从而大幅度提高了光刻胶的光敏性。

化学放大型光刻胶的高曝光灵敏度可以减小对准分子激光器光源输出能量的依赖,还可以通过控制曝光后烘烤的温度与时间来更加精密地调节成像质量,提升对比度、焦深和侧壁轮廓垂直度。但是,化学放大光刻胶在曝光后烘烤期间,若空气分子污染物中的胺、氨等碱性物质扩散进入光刻胶表面,会导致附近的酸发生酸碱中和反应形成氨盐,导致化学放大光刻胶作用减弱。这种氨盐一方面会使酸催化反应的效率受到影响,导致曝光区胶膜在显影液中的溶解性质未产生足够大的变化,另一方面在碱性显影液中无法溶解,从而导致部分顶层的光刻胶变得不可溶解。当碱性污染物数量足够多时,顶层的光刻胶会变得完全不可溶解,导致无法顺利完成掩模版上图形的转移。实验结果表明,化学放大光刻胶曝光后处在碱性物质的质量浓度大于10-8g·m-3的环境时,就会出现化学放大光刻胶表层不溶解的情况[38-39]。

5.1.3 温湿度变化

深紫外光刻机作为大型超精密机器,由众多的功能模块搭建而成。其中,电气控制箱安装了控制电路板,长时间连续工作会产生大量热量;传送系统的电机线圈和对准系统采用的激光器在长时间工作后也会发热。设备内部的各种热源引起温湿度的变化,进而引起光学镜片的变形,导致光线变化,无法正常工作。

5.1.4 振动源

光刻过程运动部件产生振动会给深紫外光刻机的工作造成致命的影响,导致光刻图形误差增大和工艺窗口下降。深紫外光刻机照明系统对于振动特别敏感,振动使得光强均匀性变差,严重时会出现光线闪烁效应,无法进行曝光。工作台的振动会造成光刻图形关键尺寸的均匀性、线条边缘粗糙度和套刻精度等指标超标,严重时不能完成掩模版和硅片的自动定位[40-41]。

衡量振动响应的指标有振动位移、振动速度和振动加速度。振动位移适用于低频振动,振动加速度适用于高频振动,振动速度兼顾低频和高频振动,以此衡量容许振动更加合理[42-43]。3 个指标可以相互转换,振动指标采用振动位移或振动加速度衡量时,若需要可以转换为振动速度。在已知振动频率的情况下,振动位移U、振动加速度A 和振动速度V 存在如下关系:

其中,f 为振动频率。

Colin Gordon 公司提出的振动标准被美国环境科学与技术学会采纳并推荐为通用环境微振的等级,该振动标准含有从VC-A 到VC-G 的7 条曲线,覆盖了振动敏感设备仪器和纳米技术设备的容许振动限值,我国的GB51076—2015《电子工业防微振动设计规范》也参考了此标准[44]。

深紫外光刻机的静态振动控制要求是:主机平台高架地板振动频率处于1~100 Hz 时,容许振动速度为3 μm/s;准分子激光器安装平台振动频率处于1~100 Hz 时,容许振动速度为6 μm/s。为此,需专门为深紫外光刻机主机配备阻尼谐振频率小于100 Hz 的隔振平台,以满足静态振动的控制要求。

深紫外光刻机在光刻胶曝光过程中掩模版处于扫描运动状态,区别于紫外光刻机在光刻胶曝光过程中掩模版的静止状态,因此深紫外光刻机在静态容许振动标准的基础上,还专门引进了动态阻尼振动的控制要求。

5.2 对设备内部微环境影响因素的控制手段及要求

深紫外光刻机的微环境控制柜主要由微循环风机、超高效空气过滤器、化学过滤器组件、热交换器和温湿度控制器等组件组成。

深紫外光刻机的曝光区域、硅片传送区域、硅片工作台、版库和上版区域分别形成了局部层流,建立各区域的净化微环境,超高效过滤器出口气流达到0.45 m/s;洁净度达到ISO 14644-1 1 级,即微环境中每立方米空气中直径为0.1 μm 以下的颗粒不超过10颗、直径为0.1~0.2 μm 的颗粒不超过2 颗、直径为0.3 μm 以上的颗粒为0 颗;空气分子污染物中酸性物质的质量浓度小于10-9g/m3、碱性物质的质量浓度小于10-9g/m3、可凝固有机物的质量浓度小于2×10-8g/m3;环境温度控制在(22±0.1)℃;环境相对湿度控制在45%±3%[45]。同时,为保证光刻机光学镜片寿命和光刻工艺的稳定性,选用低放气率的深紫外光刻胶[46]。

掩模版库采用标准机械接口(SMIF)的方式与光刻机内的环境连成一体,通过光刻机内部的层流,形成温湿度和洁净度符合要求的微环境,确保掩模版在存放过程中处在一个超净的安全环境里。深紫外光刻机选用前开式晶圆传送盒(FOUP),FOUP 由超纯聚碳酸酯材料制作而成,满足空气分子污染物的管控要求,能通过下降前开门把FOUP 与光刻机紧密连接为一体,通过上升前开门把FOUP 与光刻机分离,形成密封独立空间,内部充满超净惰性气体,形成温湿度和洁净度符合要求的正压微环境[47]。

193 nm 深紫外光刻机的光路区域采用超净氮气形成保护气氛[48],可以避免臭氧的生成,同时保护光路区域的光学镜片安全。氮气为惰性气体,若大量泄露到环境中,会造成窒息性安全隐患,必须安装氧含量仪,在线实时监控。

193 nm 深紫外光刻机的镜头区域用超净压缩空气形成吹扫气流[48-49],可以避免因臭氧的累积引起光路通透率下降,同时保护镜头的安全。

深紫外光刻机内部使用的超净氮气的污染物含量指标要求见表4,使用的超净压缩空气指标要求见表5。

表4 超净氮气的污染物含量指标要求[50]

表5 超净压缩空气的指标要求[51]

在净化间深紫外光刻机内部微环境和外部上方超高效空气过滤器出风面分别安装化学发光实时碱性分子污染物检测仪,实时在线监控环境中碱性分子污染物的含量,确保深紫外光刻机内部微环境碱性分子污染物的含量符合要求。化学发光实时碱性分子污染物检测仪包括总氮转换器、臭氧发生器、真空泵和尾气处理装置等部件,可用于含氮的碱性分子污染化合物检测,由于其具有浓度检测范围大、抗干扰性强、能区分气态氨和铵盐、仪器调试简单、响应时间短(仅为1 min)、日常维护费用低和在线信号稳定性强等诸多优点,适用于深紫外光刻工艺质量控制在线检测[52-54]。

为了进一步隔绝设备内部微振源的影响,深紫外光刻机设备内部的硅片工作台需安装防微振气垫,在设备内部形成稳定的环境[55-57]。表6 是某集成电路制造工厂采用的深紫外光刻机工艺环境控制方案,在实际运行中可以达到环境控制要求。

表6 某集成电路制造工厂的深紫外光刻机工艺环境控制方案

6 结论

通过研究现有文献成果,结合实践经验数据总结形成深紫外光刻工艺的环境控制要求,归纳提出深紫外光刻工艺的环境控制措施:空气颗粒污染物的控制措施是安装新风机组和净化间高效过滤器、微环境超高效过滤器,采用SMIF 和FOUP 连接;空气分子污染物的控制措施是安装新风机组和循环风水浴、活性炭吸附、化学过滤器、净化间和微环境化学过滤器组件;温湿度的控制措施是安装新风机组和循环风热冷盘管、加湿器、微环境温湿度控制柜,采用压空冷却、热排风等装置;振动的控制措施包括深埋防微振实体墙,加大梁柱,统筹布局和防振设计,合理选用架空地板、隔离件,安装设备工作台防微振气垫。方案从外部环境、净化间环境和设备内部微环境3 个层面实施控制措施,可以达到深紫外光刻工艺环境的控制要求。