适用于数字T/R 组件的小型化三维SiP 收发变频模块设计

2023-12-09宋俊欣杨旭潘碑柳超

宋俊欣,杨旭,潘碑,柳超

(南京电子器件研究所,南京210016)

1 引言

近年来,随着GaAs、GaN 和单片微波集成电路(MMIC)技术的发展[1-2],有源相控阵雷达[3]以其各种优势,逐步成为目前主流的雷达模式。在军用领域,随着成本逐渐降低,越来越多的新研雷达在设计上都会选用有源相控阵的模式。收发(T/R)组件[3]作为有源相控阵雷达的核心部件,对小型化、低成本的要求较高,传统的模拟T/R 组件通常采用多芯片组件(MCM)式的一体化设计[4]。相较于模拟T/R 组件,数字T/R 组件每个通道需要增加2 次变频功能,功能上更复杂,单个组件需用的器件数量远大于模拟T/R 组件数量。如果仍采用MCM 式的一体化设计,会给装配和调试带来较大难度,生产效率难以大幅提高。

三维系统级封装(SiP)模块[5]利用三维堆叠技术和球栅阵列(BGA)封装技术,为一直以来微波组件模块化的难题提供了兼顾小型化和模块化的解决方案。三维堆叠技术可大幅提高模块内部的集成度,同时利用金属陶瓷BGA 封装的自屏蔽特性,可省去传统微波组件中占用大量空间的金属隔墙,大幅度节省组件空间。

结合数字T/R 组件目前遇到的问题和三维SiP 模块的发展情况,本文提出了适用于多通道数字T/R 组件的模块化解决方案,并介绍了工作在Ku 波段和S波段的2 种小型化SiP 变频模块的研制情况。

2 数字T/R 组件模块化方案

数字T/R 组件模块化设计原理如图1 所示。数字T/R 组件通常包含2 次变频功能,可将单个通道拆分为1 个前端模块和2 个变频模块。前端模块包含功率放大器、低噪声放大器和环形器(或大功率开关),2 个变频模块共同实现2 次变频功能。前端模块由于包含功率器件,在设计时需优先考虑模块的散热性能,且环形器尺寸较大,所以不适合采用SiP 模块进行实现。变频模块一般功耗较小,设计上可以更灵活,同时考虑数字T/R 组件可能有通道间距的限制及高隔离、高杂散的要求,故将变频功能分散在2 个SiP 模块内,也方便了数字T/R 组件的设计。本文主要介绍的是2 种三维SiP 收发变频模块的设计,分别为Ku 波段、S 波段SiP 收发变频模块。

图1 数字T/R 组件模块化设计原理

传统的数字T/R 组件通常采用MCM 式的一体化设计,电路结构复杂,设计难度大,组件整体采用定制化设计,设计成本高,研制周期长,且内部元器件种类、数量繁多,严重制约自动化装配,调试难度较大,生产效率难以大幅提高。相比而言,模块化设计具有通用方案固化、封装和接口定义固定、复用性强等优点,模块内部元器件选型固定,元器件、封装管壳、基板可批量备货,有效控制研发成本,缩短研制周期,大大提高了生产效率。

3 三维SiP 模块的设计

3.1 Ku 波段SiP 收发变频模块的设计

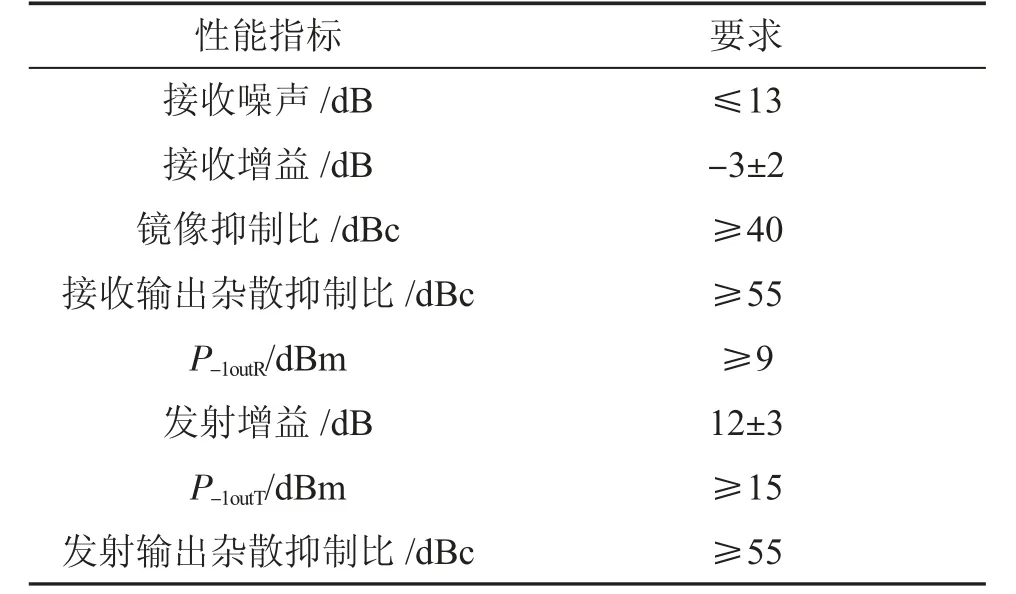

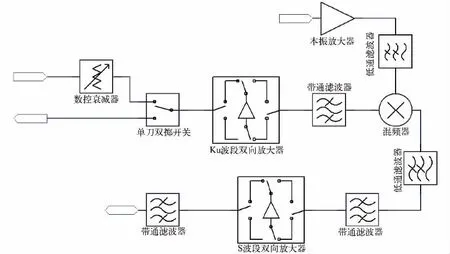

Ku 波段(15~17 GHz)SiP 收发变频模块可实现15~17 GHz 信号的一次上下变频功能,收发变频的功能通过切换开关和双向放大器来实现,中频信号频率为3.6 GHz±20 MHz,电路原理如图2 所示。该模块的指标要求如表1 所示,P-1outR/P-1outT表示接收/发射信号输出1 dB 压缩点。

表1 Ku 波段SiP 收发变频模块的指标要求

图2 Ku 波段SiP 收发变频模块原理

模块内部在射频链路和中频链路上使用双向放大器,节省了模块内部空间;通过收发转换控制分时工作,保证了收发间的隔离度。模块工作在下变频方式时,信号混频后会产生杂散信号,需利用滤波器滤除,保证主信号的正常工作。经计算,中频信号通带内存在高阶杂散干扰,链路中采用FBAR 窄带滤波器(3.6 GHz±20 MHz)滤除带外杂散,带外抑制比大于60 dBc;而对于带内杂散,则选用合适的混频器,可使杂散抑制符合指标要求,经实测,混频器对3.6 GHz±20 MHz 的带内交调杂散抑制比大于60 dBc。

该收发变频模块为高本振,对于高本振而言,镜像频率fimage=fRF+2fIF,fRF为射频频率,fIF为中频频率。计算可得fimage=(22.2~24.2)GHz,射频链路采用带宽为15~17.5 GHz 的GaAs 带通滤波器抑制镜频干扰,抑制比大于50 dBc,符合指标要求。为实现增益控制,在接收支路上接入6 位数控衰减器,实现0~31.5 dB 的增益控制。

3.2 S 波段SiP 收发变频模块的设计

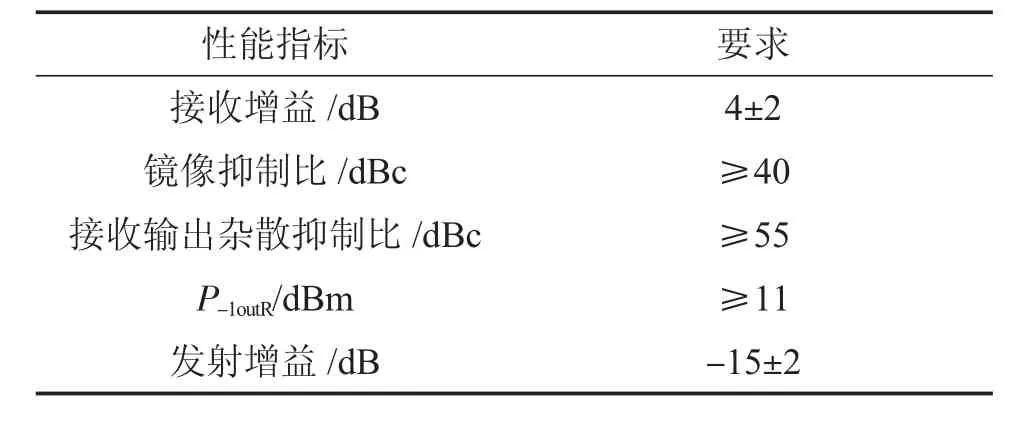

S 波段SiP 收发变频模块可实现S 波段信号的一次上下变频功能,并且内部集成LC 带通滤波器,中频信号频率为125 MHz±20 MHz,电路原理如图3 所示,该模块的指标要求如表2 所示。

表2 S 波段SiP 收发变频模块的指标要求

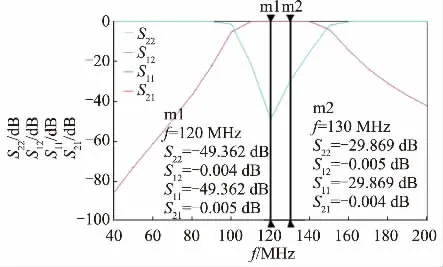

SiP 模块内部空间比较紧凑,传统的腔体滤波器、介质滤波器等一般尺寸较大,难以满足使用要求。该模块内部最关键的设计为LC 带通滤波器,用普通表面贴装电容和电感可以很方便地搭建LC 滤波器,考虑到表面贴装电容和电感的容值、感值以及精度,在10~200 MHz 频率范围内,LC 带通滤波器容易实现。

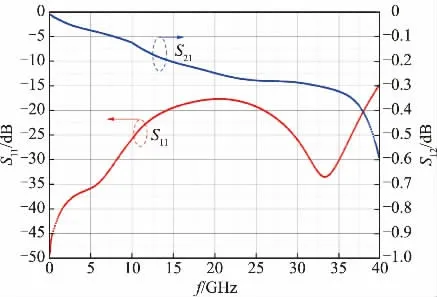

在ADS 仿真软件中建立滤波器电路模型,LC 滤波器仿真模型如图4 所示,仿真结果如图5 所示。图5中S11和S22曲线重合,S12和S21曲线重合。S11(S22)为端口1(端口2)的电压驻波比,表征端口1(端口2)的输入回波损耗;S21表征端口2 匹配时,端口1 到端口2的正向传输系数[6],S12表征端口1 匹配时,端口2 到端口1 的正向传输系数。

图4 LC 滤波器仿真模型

图5 LC 滤波器仿真结果

3.3 三维SiP 模块的关键技术研究

3.3.1 BGA 封装技术

本文中的三维SiP 模块采用了陶瓷焊球阵列(CBGA)封装,尺寸为14.2 mm×8.5 mm×3.8 mm。封装的性能直接决定了模块的性能,所以封装的设计为重要的基础设计。因射频信号由封装管壳的端口输入/输出,需对封装管壳的微波端口进行仿真设计,以确保管壳工作在Ku 波段以上有较好的射频性能。在HFSS 中建立的BGA 封装射频端口的仿真模型如图6所示,模型包括管壳端口的结构、与电路板的连接和端口传输形式。

图6 在HFSS 中建立的BGA 封装射频端口的仿真模型

经过HFSS 的仿真设计和优化,在DC 至30 GHz范围内,BGA 封装端口射频微波性能满足微波传输的要求,仿真结果如图7 所示,DC 至Ku 波段信号的传输性能良好。

图7 BGA 封装端口仿真结果

3.3.2 三维垂直互联技术

新型的三维SiP 模块广泛采用了各种三维互联技术,如板级堆叠工艺(POP)、多层板中微带线到带状线过渡技术等。为实现高性能三维互联,需要考虑封装设计、电路设计、工艺等多方面的因素。由于三维SiP模块是一项较新的技术,还需考虑工艺的可实现性,需要在实际工程中验证总结。

模块通过三维垂直互联技术中的POP 实现上下2 层的信号传输,以封装载板作为上下基板,每层基板上装配表面贴装元器件、裸芯片,芯片与基板间进行金丝键合,上下层基板间通过BGA 焊球互联,焊球采用直径为0.5 mm 的锡球[7]。三维SiP 模块的结构如图8 所示。

图8 三维SiP 模块结构

采用BGA 焊球实现POP 堆叠可以降低平面电路面积和垂直互联的寄生参数,有效提高模块的集成度,提升模块的微波性能。此三维垂直互联方式一致性好,互联传输路径短并且在2 层基板间的BGA 焊球是栅阵列形式[8],能有效实现微波信号的垂直传输。另外,在微波信号互联焊盘周围设置相应的地焊盘,可以为微波信号的传输提供回流路径,提高传输性能。

4 测试结果

Ku 波段SiP 收发变频模块外部采用金属陶瓷BGA 封装,内部采用POP 堆叠技术,下层主要放置射频和本振部分电路,上层主要放置中频部分电路。整个模块尺寸为14.2 mm×8.5 mm×3.8 mm。

S 波段SiP 收发变频模块与Ku 波段SiP 变频模块采用了同样的金属陶瓷BGA 封装,内部同样包含双层结构,下层主要放置混频电路,上层主要放置使用表面贴装电容和电感搭建的LC 滤波器。

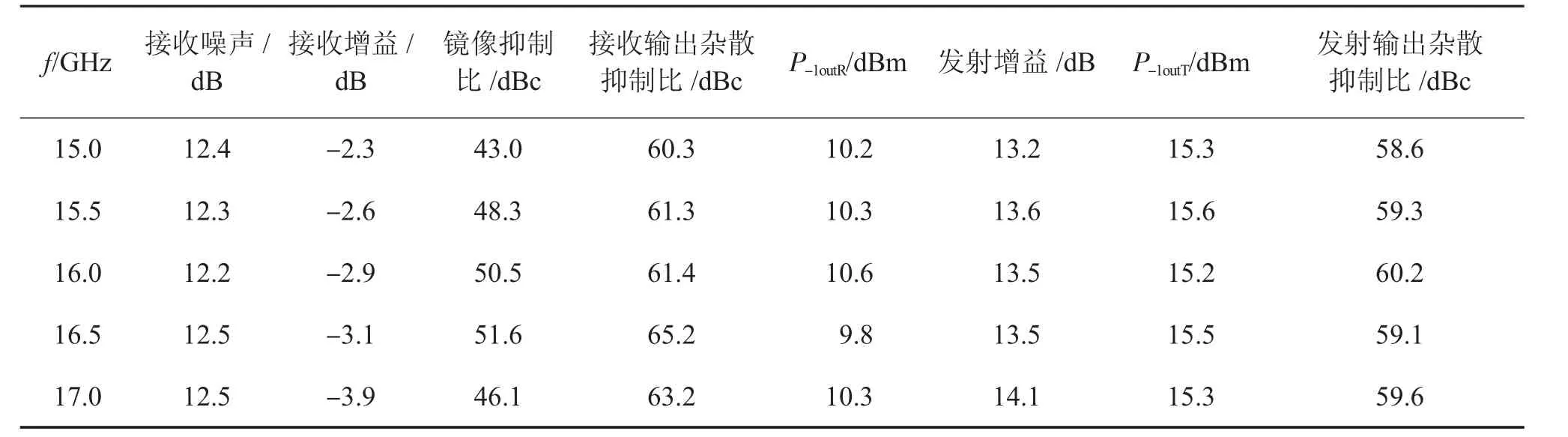

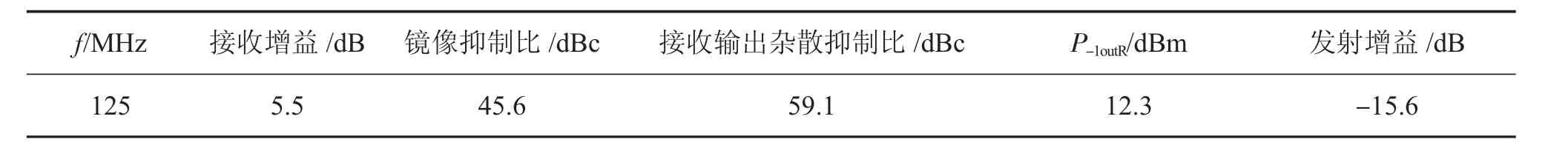

2 种SiP 收发变频模块的实测结果均符合设计要求,并可在高达85 ℃的环境温度中工作。实测模块时,信号经过连接器、电缆、测试架以及BGA 焊接互联结构将引入新的插入损耗,从而影响测试的准确性,需要在测试时对外围影响因素进行校准,同时,随着信号频率的提高,互联结构的插入损耗变大,性能指标也会有所差异。测试结果如表3、4 所示。

表3 Ku 波段SiP 收发变频模块测试结果

表4 S 波段SiP 收发变频模块测试结果

本文介绍的2 种SiP 收发变频模块选用金属陶瓷BGA 封装,封装的金属外壳既是模块的壳体,同时又是屏蔽腔。图9 为多通道数字T/R 组件实物图,组件的设计与传统的砖式T/R 组件有较大不同,整个组件的元器件,包括射频和电源控制连接器,全部通过表面贴装形式集成在1 块电路板上,电路板与金属壳体通过螺钉固定。每个通道包含2 个SiP 收发变频模块,各自实现1 次变频功能。数字T/R 组件的盖板与屏蔽隔墙一体化,增强了不同通道输入/输出射频连接器间的隔离度,模块之间的空间隔离通过金属BGA 封装本身来保证。

图9 多通道数字T/R 组件实物

5 结论

本文介绍了2 种小型化三维SiP 收发变频模块,通过使用三维POP 堆叠、MMIC 滤波器、多功能芯片和BGA 封装等多种技术,将收发变频模块的体积缩小到可满足数字T/R 组件应用要求的水平。测试结果表明,基于系统级封装的模块具备良好的微波射频性能,同时本文还给出了数字T/R 组件模块化设计的方案和实物样例,为数字T/R 组件向模块化发展提供了一条新的思路。