激光焊接过程的熔池动态行为研究

2023-12-09彭进许红巧王星星李帅李俐群龙伟民陈本乐

彭进,许红巧,王星星,李帅,李俐群,龙伟民,陈本乐

(1.华北水利水电大学,河南省高效特种绿色焊接国际联合实验室,郑州,450045;2.中国机械总院集团宁波智能机床研究院有限公司,宁波,315700;3.哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨,150001)

0 序言

激光焊接技术具有能量密度比较集中,焊接速度快,焊接效率高等优点,广泛应用于航空、航天[1-3]以及汽车[4-5]等领域.

国内外针对激光自熔焊进行了相应的研究.Li 等人[6]研究了激光焊接熔池流动与焊接飞溅行为,发现离焦量会对熔池内部熔体流动产生影响,这主要是因为离焦量的变化改变了匙孔内部激光能量的分布,从而影响匙孔形貌的稳定性及熔池的流动行为.Kawahito 和Katayama 等人[7-8]借助X 射线透射监测系统实时监测激光深熔焊熔池,研究发现激光焊接过程中匙孔形态不断变化,当匙孔中部或底部闭合后,产生焊接气泡,影响焊缝质量.

考虑到在线监测设备的成本问题.目前相关学者借助数值模拟技术针对激光深熔焊的熔池行为进行了相应的研究.Sohail 等人[9]建立的激光自熔焊焊接模型引入了反冲压力、表面张力等焊接作用力,研究了焊接热输入对熔池流场的影响,发现焊接速度影响熔池的深度和熔池宽度,并且较高激光功率下,熔池后方的涡流较为明显.Li 等人[10]研究了激光自熔焊T 形接头的气泡生成及焊缝凝固的过程,焊接气泡生成之后随熔池液态金属的流动而移动,当熔池凝固前焊接气泡未逃逸出熔池,则形成焊缝气孔.张屹等人[11]采用Level-Set 方法对激光自熔焊的匙孔壁面的气-液界面进行追踪,研究了匙孔及熔池动态行为.发现,由于匙孔前方的熔池金属厚度薄于匙孔后方的熔池金属,因此匙孔前方熔池温度梯度明显大于匙孔后方熔池温度梯度,匙孔顶部的流速高于匙孔底部的流速.通过上述文献调研可以发现,目前国内外对激光自熔焊进行了相应的研究,而针对焊丝填充下的熔滴进入熔池对熔池动态行为影响的研究较少.

基于以上分析,文中首先采用高速摄像在线监测系统对激光自熔焊、激光填丝焊熔池动态行为进行分析,并对焊缝成形进行对比分析,进一步采用数值模拟的方法对激光自熔焊、激光填丝焊填充金属作用下的焊接熔池动态行为进行对比分析.

1 试验及数学模型条件

1.1 试验条件

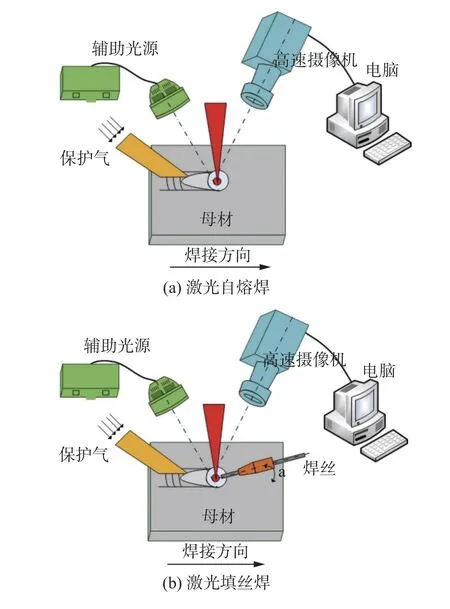

试验材料采用Al-Mg-Si系的6056铝合金,试板尺寸200 mm × 60 mm × 4 mm.试验采用的激光器为光纤激光器,最大输出功率为10 kW.为实时监测焊接过程中熔池动态行为,试验采用高速摄像机(型号c amrecord5000×2)并配备辅助光源对焊接熔池进行实时监测.激光焊接速度为2 m/min,激光功率2.0 kW,送丝速度3 m/min,送丝角度为30°,保护气体流量15 L/min.激光焊接系统示意图如图1所示.

图1 焊接系统示意图Fig.1 Welding system diagram.(a) autogenous laser welding;(b) laser welding with filler wire

1.2 数学模型

通过FLUENT19.0软件建立了激光焊接热流耦合模型.文中主要是分析液态金属进入熔池后对熔池的影响,因此对计算过程进行简化:不考虑激光填丝焊的焊丝熔化及脱离焊丝过程,假设焊丝前端已经熔化并以液态熔滴的形式进入熔池.熔池中的液态金属为层流流动、不可压缩的牛顿流体;忽略保护气体对熔池的影响.激光填丝焊焊丝端部熔化成液态金属的示意图如图2所示.

图2 激光填丝焊焊丝端部熔化成液态金属的示意图Fig.2 Schematic diagram of welding wire end melting into liquid metal in laser wire welding with filler wire

激光焊接模型的控制方程如下,连续性控制方程为

动量守恒方程,x、y、z方向如式(2)~ 式(4)所示,即

式中:P为压力,u0为焊接速度,Su、Sv、Sw分别为动量方程沿x、y、z方向的源项,H物理含义为混合焓,ρ是母材的密度,T为温度,t为 焊接时间,k为母材导热系数.

数学模型中考虑了反冲压力、表面张力、重力等作用力[12].对液态熔滴填充进入熔池后的热交互作用,处理成熔池内部液态金属周期性热焓量的变化,熔滴的热量公式为

式中:wf是熔滴速度,ρ是熔滴密度,Hd是熔滴混合焓,rw是熔滴半径.熔滴进入熔池的有效热量公式为

式中:Td是液态熔滴温度,Cpl是 液态熔滴比热,Tl是液态熔滴液相线温度.为提高计算的精确度,FLUENT19.0 软件中设置的时间步长为1 × 10-5s.表1 为焊接工件的热物性参数.

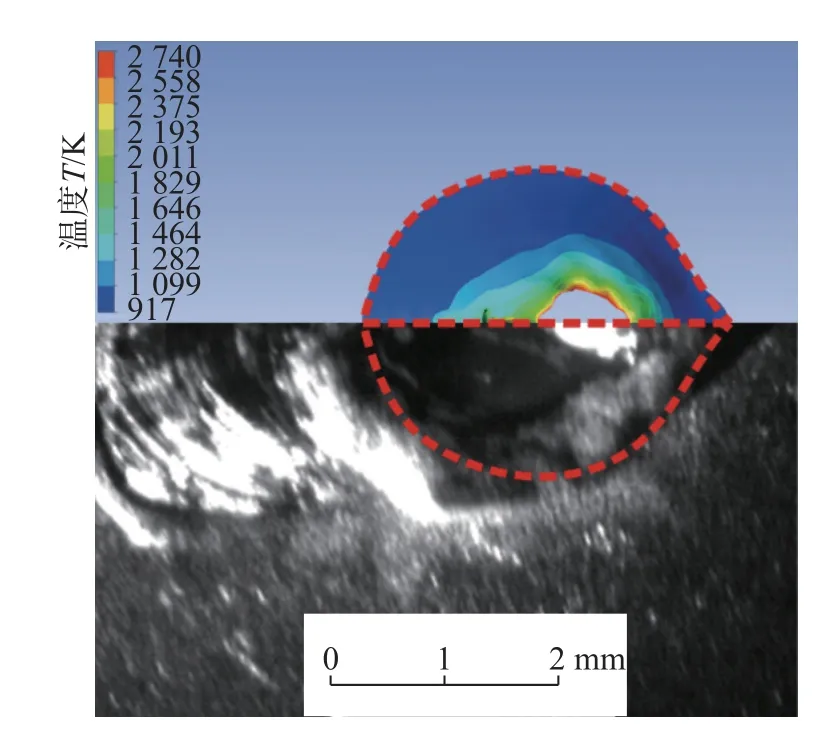

文中采用高速摄像机在线监测系统对铝合金激光过程在线监测,数值模拟参数与焊接参数相同.图3 为高速摄像机拍摄的熔池图像与数值模拟的熔池图像的对比验证,可以发现高速摄像的熔池轮廓与数值模拟的熔池轮廓基本吻合.进而验证了模型的准确性.

图3 试验熔池图像与数值模拟熔池图像Fig.3 Experimental weld pool image and numerical simulation weld pool image

2 结果与讨论

2.1 熔池表面动态行为试验结果

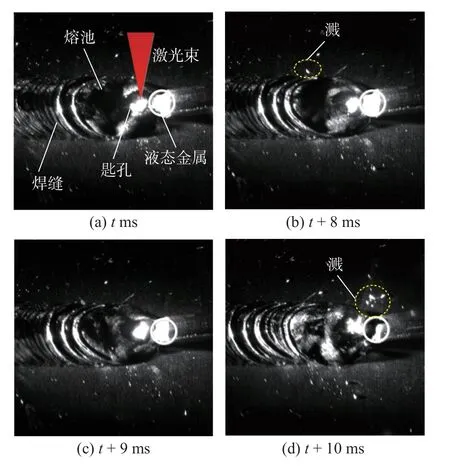

激光自熔焊熔池表面波动的高速摄像图像如图4 所示(t=300 ms).可以发现,激光自熔焊过程中,熔池表面并不是静态的,而是不断波动的,随着焊接时间的进行,匙孔开口处出现金属喷发的现象(图4c),进而产生较大尺寸的焊接飞溅(图4d).

图4 激光自熔焊熔池表面行为Fig.4 Surface behavior of weld pool in autogenous laser welding.(a) t ms;(b) t+8 ms;(c) t+9 ms;(d) t+10 ms

激光填丝焊熔池表面波动的高速摄像图像如图5 所示.可以发现,激光填丝焊过程中,也会出现焊接飞溅,但尺寸较小.通过对图4 和5 的对比可以发现,激光自熔焊焊缝鱼鳞纹较紧密均匀,而激光填丝焊焊缝鱼鳞纹均匀性差,这主要是由于焊丝熔化成的液态金属进入熔池后,对熔池表面有冲击的作用,熔池表面的波动较为剧烈.

图5 激光填丝焊过程熔池表面波动状态图像Fig.5 Molten pool surface fluctuation image in laser welding with filler wire.(a) t ms;(b) t+8 ms;(c)t+9 ms;(d) t+10 ms

图6a、6b 分别为激光自熔焊、激光填丝焊焊缝表面成形.可以发现,激光自熔焊表面有凹坑出现,而激光填丝焊焊缝表面成形良好.初步分析认为,焊丝熔化后的液态金属不仅具有动能而且具有一定的热量,那么液态金属进入熔池后不仅会影响熔池的传热传质,而且会对熔池的流动产生一定程度的影响.为此文中进一步通过建立的激光焊接热流耦合模型对这一问题进行分析和论述.

2.2 匙孔三维形貌的数值模拟结果

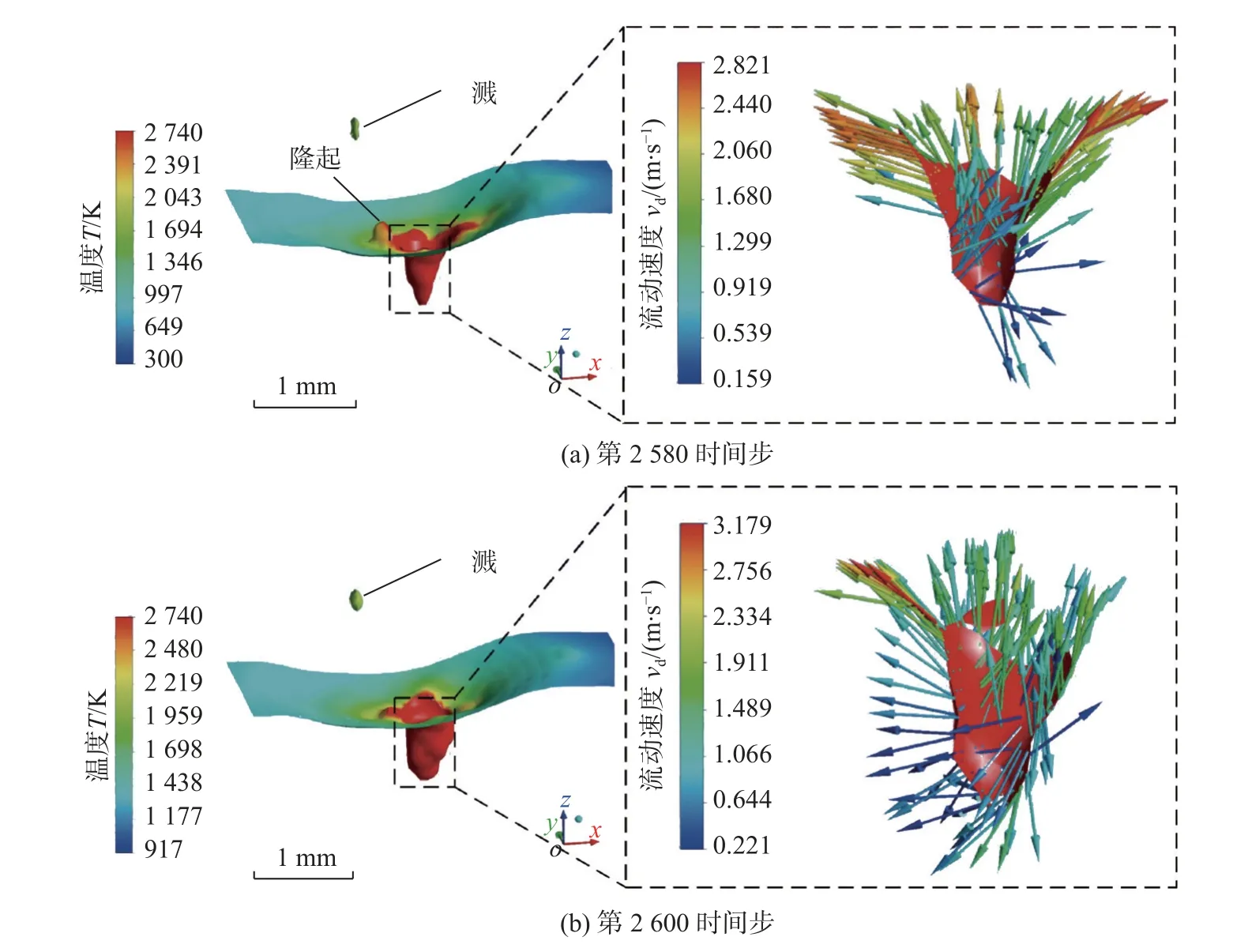

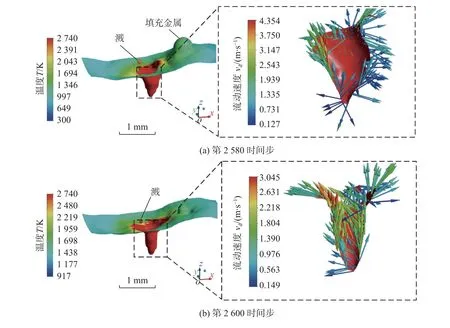

为了对比研究填充金属对匙孔三维形貌的影响,文中选取数值模拟结果中较为典型的熔池产生焊接飞溅的两个时间步进行对比分析.图7、图8分别为激光自熔焊、激光填丝焊液态金属填充过程的匙孔三维形貌的数值模拟结果(图像左侧为温度场,右侧为沿xOz截面(y=0)截取的匙孔壁面的流场).

图7 激光自熔焊匙孔三维形貌Fig.7 Three dimensional shape of keyhole in autogenous laser welding.(a) time step 2 580;(b) time step 2 600

图8 激光填丝焊液态金属填充过程的匙孔三维形貌Fig.8 Three dimensional shape of keyhole in liquid metal filling process of laser welding with filler wire.(a) time step 2 580;(b) time step 2 600

由图7 可知,激光自熔焊,在第2 580 时间步时,匙孔后方产生较大的隆起(图7a),第2 600 步时,匙孔后方产生较大的隆起摆脱表面张力、重力的束缚产生较大尺寸的飞溅(图7b);在第2 580 时间步时的最大流动速度为2.821 m/s,在第2 600 时间步时的最大流动速度上升为3.179 m/s(位于匙孔开口后方),这表明随着焊接时间的进行,金属的隆起流体的动能积累到一定程度可以摆脱表面张力、重力的束缚形成较大尺寸的焊接飞溅.

由图8 可知,激光填丝焊液态金属填充过程,第2 580 时间步的匙孔后方已经产生了飞溅,但飞溅的尺寸相对较小(图8a),第2 600 步的匙孔后方也有小尺寸的焊接飞溅产生(图8b);在第2 580 时间步时的最大流动速度为4.354 m/s,在第2 600 时间步时的最大流动速度下降为3.045 m/s(位于匙孔开口后方),这表明随着较小飞溅的产生,匙孔壁面最大流动速度有所下降,但匙孔后方的液态金属仍能摆脱表面张力、重力的束缚形成焊接飞溅.

2.3 熔池动态行为的数值模拟结果

为了对比研究填充金属对熔池动态行为的影响,文中选取数值模拟结果中较为典型的熔池产生焊接飞溅的两个时间步进行对比分析.通过对比图7 和图8 可知,填充金属进入熔池对匙孔及匙孔周围金属产生了一定程度的影响,这种变化与熔池的流场存在必然的联系.为此文中继续对激光自熔焊、激光填丝焊液态金属填充过程的熔池流场进行分析.

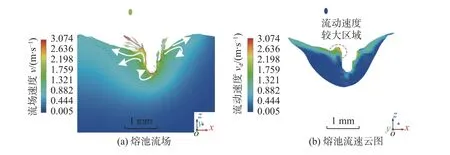

图9、图10 分别为激光自熔焊第2 580 时间步、第2 600 时间步的速度流场及流速云图的数值模拟结果.由图9a、图10a 可知,激光自熔焊匙孔壁后方熔池表面附近均出现由匙孔开口处向熔池尾部流动的情况.匙孔开口附近熔体流动速度较大(图9b、图10b),在匙孔开口后方出现了金属隆起,金属的隆起尺寸较大当斜向上方的流体动能积累到一定程度最终克服表面张力、重力的束缚形成较大尺寸的焊接飞溅,当产生的飞溅量较大时,激光自熔焊焊缝很容易出现下凹的缺陷.

图10 激光自熔焊-第2 600 时间步的速度流场及流速云图Fig.10 Autogenous laser welding-velocity flow field and velocity contour at 2 600 time step.(a) fluid flow;(b) cloud diagram of molten pool flow velocity

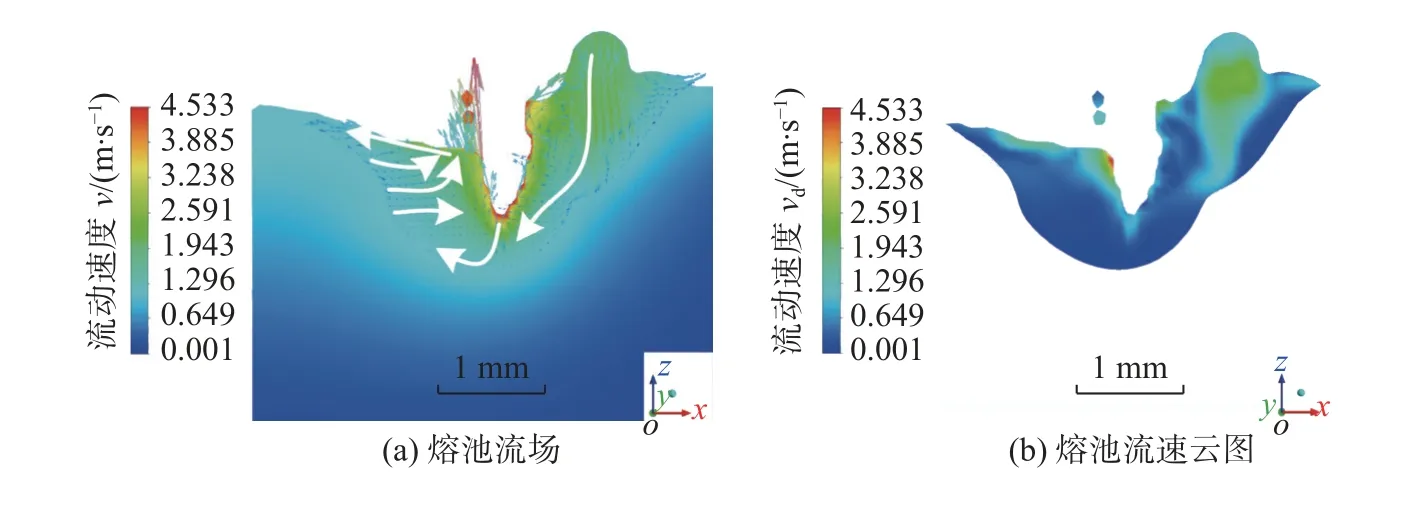

图11、图12 分别为激光填丝焊第2 580 时间步、第2 600 时间步的速度流场及流速云图的数值模拟结果.由图11a、图12a 可知,激光填丝焊匙孔壁后方熔池表面出现由匙孔开口处向熔池尾部流动的情况,但在其下方出现由熔池尾部回流向匙孔的流动.在这种熔体流动的趋势下在匙孔开口处出现了小尺寸的飞溅(图11b、图12b).分析认为,对于激光填丝焊,虽然也会产生焊接飞溅,但焊接飞溅的尺寸相对较小,而且由于焊丝端部液态金属的填充作用,焊缝表面不易出现下凹的缺陷.

图11 激光填丝焊液态金属填充过程-第2 580 时间步的速度流场及流速云图Fig.11 Liquid metal filling process of laser welding with filler wire -velocity flow field and velocity contour at 2 580 time step.(a) fluid flow;(b) cloud diagram of molten pool flow velocity

图12 激光填丝焊液态金属填充过程-第2 600 时间步的速度流场及流速云图Fig.12 Liquid metal filling process of laser welding with filler wire-velocity flow field and velocity contour at 2 600 time step.(a) fluid flow;(b) cloud diagram of molten pool flow velocity

图13 为激光自熔焊与激光填丝焊的匙孔壁后方熔体(监测的熔体具体位置为图13 中的图片黄色球体的位置)随计算时间步的流体速度变化统计图.由图13 可知,随着时间的进行,与激光自熔焊相比,液态熔滴进入熔池后,匙孔壁后方的熔体流动速度波动程度明显增大.熔滴进入熔池过程的监测点流体速度最大值为1 132 mm/s,监测点流体速度最小值为94 mm/s,流体速度平均值为323 mm/s;激光自熔焊熔池监测点流体速度最大值为638 mm/s,监测点流体速度最小值为104 mm/s,流体速度平均值为312 mm/s.这表明激光填丝焊匙孔中下部位置的熔池流体流速波动较大,匙孔稳定性差,容易产生焊接气泡.

图13 匙孔后方熔体流动速度对比Fig.13 Comparison of melt flow velocity behind the keyhole

3 结论

(1) 激光自熔焊匙孔壁后方熔池表面附近出现由匙孔开口处向熔池尾部流动的情况,在匙孔开口后方出现了金属隆起,金属的隆起尺寸较大.激光自熔焊焊缝成形较差,表面有凹坑出现.

(2) 激光填丝焊匙孔壁后方熔池表面出现由匙孔开口处向熔池尾部流动的情况,但在其下方出现由熔池尾部回流向匙孔的流动,虽然也会产生焊接飞溅,但焊接飞溅的尺寸相对较小,而且由于液态金属的填充作用,焊缝表面不易出现下凹的缺陷,焊缝成形良好.

(3) 与激光自熔焊相比,液态熔滴进入熔池后,匙孔壁后方的熔体流动速度波动程度明显增大.熔滴进入熔池过程的监测点流体速度最大值为1 132 mm/s,监测点流体速度最小值为94 mm/s,流体速度平均值为323 mm/s;激光自熔焊熔池监测点流体速度最大值为638 mm/s,监测点流体速度最小值为104 mm/s,流体速度平均值为312 mm/s.这表明激光填丝焊匙孔中下部位置的熔池流体流速波动较大.