高速超威弧MIG焊下TC4/5A06接头界面组织特性

2023-12-09刘李宾魏守征王建宏李志勇张英乔李玉新

刘李宾,魏守征,王建宏,李志勇,张英乔,李玉新

(中北大学 焊接研究中心,太原,030051)

0 序言

钛合金由于其高温性能好、耐腐蚀、比强度高的特性被广泛应用在航空航天等领域[1],但单一的钛合金材料成本高昂,限制了钛合金的应用.铝合金具有低密度,高比强度,成本低等优点[2].为了满足工业上对构件综合性能包括轻量化、低成本的要求,采用钛/铝复合构件是一种可行的方法.然而钛/铝两种金属的冶金结合很容易产生大量的脆性金属间化合物[3],可能会影响焊接构件的性能.

截至目前,搅拌摩擦焊(FSW)[4-5]和熔钎焊[6-8]被证明是实现钛/铝异种金属无缺陷焊接的有效方法.其中针对钛与铝的熔钎焊研究,常采用激光焊[6]、TIG 焊[7]、MIG 焊[8]等方法.其中MIG 熔钎焊由于低成本、熔覆效率高在钛/铝异种金属的焊接方面具有一定的优势.文献[9-10]使用AlSi5 焊丝对钛/铝异种金属进行了冷金属过渡(CMT)MIG 焊搭接、脉冲电流MIG 焊对接试验,均实现了钛与铝的熔钎焊连接.为了提高Ti/Al 熔钎焊接头的可靠性,一系列改进的MIG 焊接方法被用于钛与铝的后续熔钎焊研究.文献[11]用附加轴向磁场的CMT 焊接方法对TA2 纯钛和6061-T6铝合金进行了熔钎焊,利用外加磁场可以改善了液态金属的流动性,细化了焊缝晶粒,接头力学性能有所提高.文献[12]采用外加旁路电流的MIG 焊方法对TC4 钛合金和6061 铝合金进行了熔钎焊,结果发现,旁路电流可以提高焊丝的熔化效率,改善铝在钛上的润湿铺展行为,获得接头的剪切强度最高达到190 MPa,约为6061 铝合金的96%.文献[13]使用双面冷弧MIG 组合焊对TA2 钛合金和5A06 铝合金进行了熔钎焊,在焊接热输入的影响下,钛合金与铝合金形成了Ti3.3Al+TiAl3和TiAl3两种不同的钛/铝界面,接头最高抗拉强度可超过300 MPa.

综上所述,采用MIG 焊技术能够实现钛与铝的可靠熔钎焊,研究钛合金与铝合金的高速MIG 熔钎焊,进一步提高焊接效率具有重要意义.与普通MIG 焊相比,超威弧MIG 焊技术利用大功率电子开关元件控制输出电信号和瞬时电流增长率di/dt,在较小的弧压下实现了熔滴的超短弧喷射过渡,电弧能量集中,方向性和稳定性好;强大的电弧力和熔滴冲击力利于获得大深宽比的焊缝,适用于材料的高速焊接.而关于钛与铝高速超威弧MIG 焊的研究较少,高速超威弧MIG 焊下钛/铝界面组织特性尚不明确.文中采用高速超威弧MIG 焊对TC4 钛合金/5A06 铝合金进行了熔钎焊尝试,研究了焊接热输入对接头的显微组织与力学性能的影响,重点分析了高速超威弧MIG 焊工艺下钛/铝界面组织结构特征.研究内容及结果可为实现钛合金/铝合金的高速、高效焊接提供数据支持和理论基础.

1 试验材料与方法

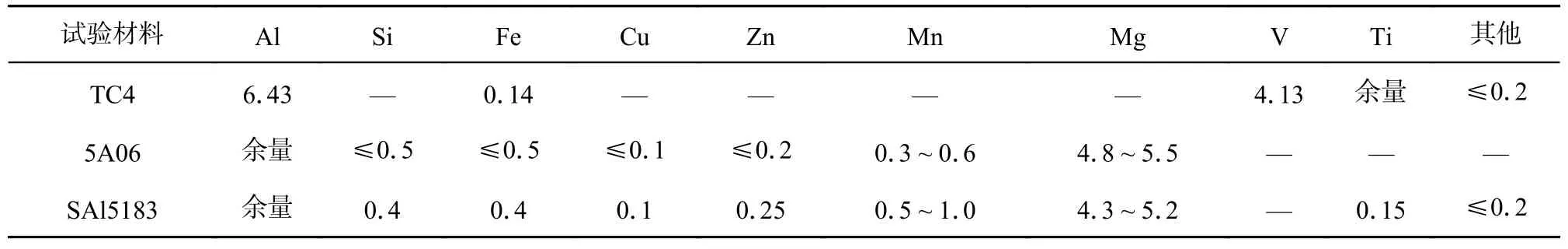

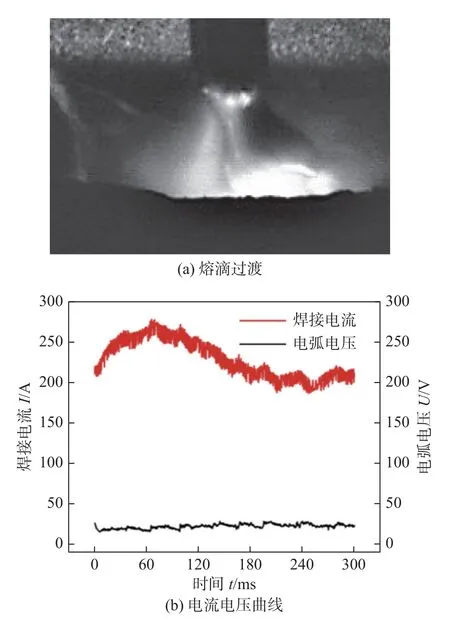

试验所采用的是超威弧MIG 焊接的焊接方法,其焊接过程的熔滴过渡特征和电流电压特征如图1 所示.试验所用母材为TC4 钛合金和5A06 铝合金,尺寸为100 mm × 150 mm × 3 mm,焊丝采用ϕ1.2 mm 的SAl5183(Al-Mg5)焊丝,母材及焊丝名义化学成分见表1.焊前使用钢丝刷将TC4 钛合金打磨至光亮,再使用体积分数为40%的 HNO3溶液酸洗3 min;对5A06 铝合金使用40~ 60 ℃、浓度为10% NaOH 溶液碱洗3 min,再使用体积分数为40%的 HNO3溶液酸洗3 min,以去除表面油污和氧化膜;最后所有试板用无水乙醇冲洗,晾干待焊.

表1 母材及焊丝的名义化学成分(质量分数,%)Table 1 Nominal chemical compositions of base metals and welding wire

图1 超威弧MIG 焊Fig.1 Force arc MIG welding.(a) droplet transition;(b)real-time curve of current and voltage

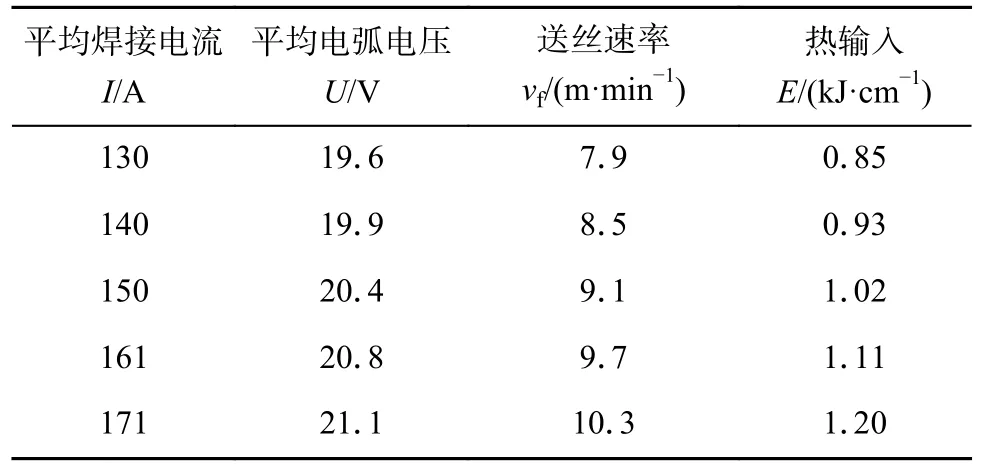

采用德国alpha Q 351 puls MIG/MAG 多功能逆变脉冲水冷直流焊机,选择超威弧模式进行TC4 钛合金和5A06 铝合金的焊接.为了增加TC4/5A06 结合面积、促进熔融金属在TC4 母材上的润湿铺展,TC4 板单侧开40°坡口.焊接时,TC4 板和5A06 板对接装配,调节焊丝向铝侧偏移0.5 mm,焊丝伸出长度为12 mm,焊接速度为180 cm/min.其它主要工艺参数见表2.焊缝正面采用20 L/min 的体积分数为80%Ar+20%He 的惰性气体保护,背面采用15 L/min 的高纯Ar(体积分数99.999%)气体保护.

表2 焊接工艺参数Table 2 Parameters for the welding process

焊接结束后,垂直于焊缝方向获取金相试样.使用JSM-7001F 热场发射SEM 观察Ti/Al 界面处显微组织;使用X 射线衍射仪分析Ti/Al 界面附近焊接区物相组成;使用Oxford X-Max 型大面积电制冷EDS 进行界面组织的元素分析;使用万能力学试验机测试试样的拉伸力学性能.

2 试验结果

2.1 Ti/Al 接头宏观成形

不同焊接热输入下获得的TC4/5A06 接头宏观形貌如图2 所示.固定焊接速度,在增大热输入的同时,送丝速度同步增大,焊丝填充金属增多,焊缝更加饱满.在热输入为0.93 kJ/cm 时,熔池焊接热循环峰值温度较低,接头根部受热不足,降低了液态铝在钛表面的润湿性,还没有完全铺展到接头根部时已经凝固,形成未熔合缺陷,如图2a 所示;当热输入增大到1.11 kJ/cm 时,接头正、背面焊缝更加饱满,成形均匀、连续,背面余高和正面余高均有所增加,焊缝表面及横截面未发现明显的缺陷;热输入增大至1.20 kJ/cm 时,电弧能量较高,熔池中液态金属过热,流动性增大,在重力和电弧力综合作用下,大量铝液从焊缝背面滴落,形成熔穿缺陷,如图2c 所示.相比于之前关于普通MIG 电弧的Ti/Al 异种金属焊接的研究[14],采用超威弧技术电弧能量更加集中,可以在更小的热输入下实现Ti/Al 异种金属的连接.

图2 不同焊接热输入下TC4/5A06 接头宏观形貌Fig.2 Macro morphology of Ti/Al joint with different welding heat input.(a) E=0.93 kJ/cm;(b) E=1.11 kJ/cm;(c) E=1.20 kJ/cm

2.2 Ti/Al 界面显微组织特性分析

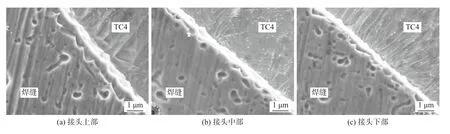

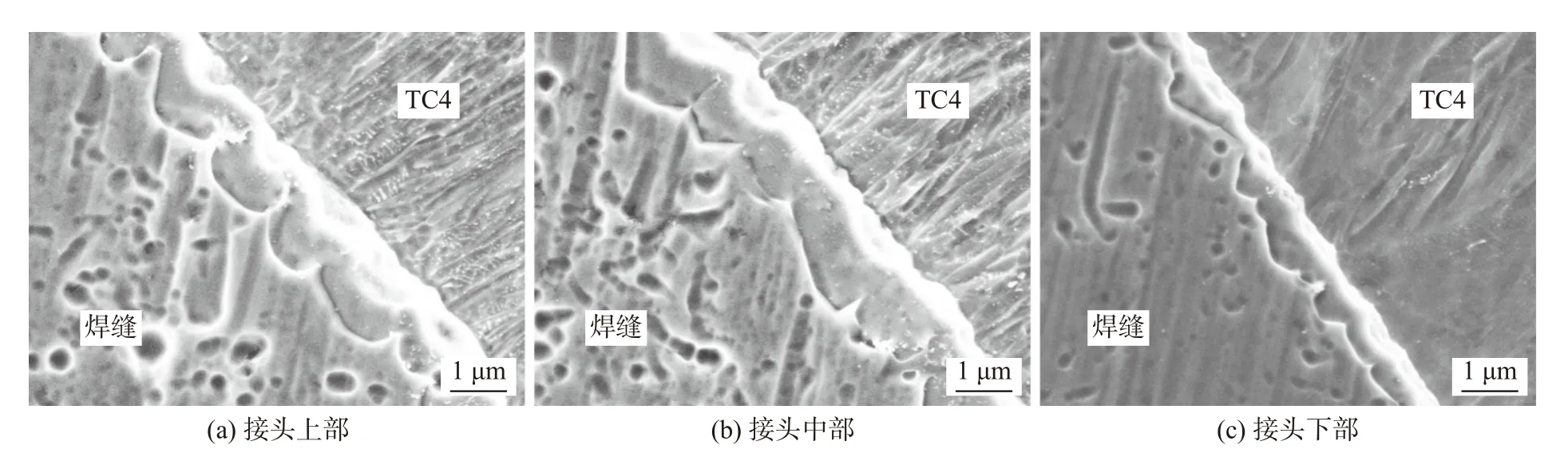

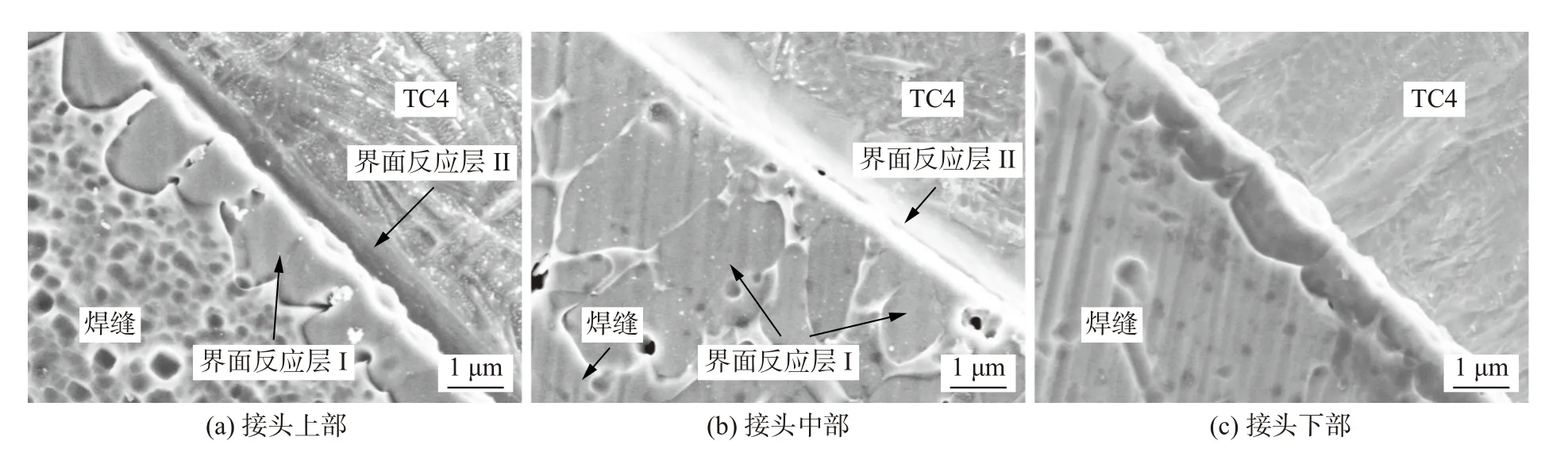

为了分析接头TC4/5A06 界面显微组织特性,选择接头厚度方向上不同部位进行显微组织分析,如图2a 所示.不同热输入下TC4/5A06 界面显微组织如图3~ 图5 所示.在热输入E=0.93 kJ/cm时,沿接头厚度方向上TC4/5A06 界面处仅形成了一层厚度不足1 μm 的牙状界面反应层,如图3 所示,接头上部反应层最厚,接头下部最薄.当E=1.11 kJ/cm 时,热输入的增大使得熔池温度升高,界面冶金反应时间变长,接头各部位反应层厚度增加,如图4 所示,接头上部和中部厚约1.5 μm,接头下部厚约0.7 μm.当E=1.20 kJ/cm 时,接头界面存在两种界面结构,接头上部和中部形成了双层结构:靠近焊缝侧的厚度为1.5~ 5 μm 的界面反应层I和靠近TC4 侧的厚约1 μm 的界面反应层Ⅱ,如图5 所示,接头下部仍为单层牙状反应层,厚度约1 μm.在高焊接速度和超威弧的作用下,接头厚度方向上的组织差异较小.

图3 E=0.93 kJ/cm 时TC4/5A06 界面显微组织Fig.3 Microstructure of TC4/5A06 interface at E=0.93 kJ/cm.(a) top of joint;(b) middle of joint;(c) bottom of joint

图4 E=1.11 kJ/cm 时TC4/5A06 界面显微组织Fig.4 Microstructure of TC4/5A06 interface at E=1.11 kJ/cm.(a) top of joint;(b) middle of joint;(c) bottom of joint

图5 E=1.20 kJ/cm 时TC4/5A06 界面显微组织Fig.5 Microstructure of TC4/5A06 interface at E=1.20 kJ/cm.(a) top of joint;(b) middle of joint;(c) bottom of joint

分析认为,由于焊接电弧温度场沿TC4 侧坡口面分布不均匀,且熔融的液态金属自下而上填充到坡口间隙中,导致TC4/5A06 界面沿厚度方向上不同部位的热输入存在差异,形成的界面组织在厚度和形态上也有差异[15].接头上部和中部距离电弧较近,焊接热输入相对较大,焊接热循环高温停留时间长,TC4 与5A06 冶金反应持续时间较长,形成的界面反应层较厚;接头下部距离电弧较远,焊接热输入相对较小,形成的界面反应层较薄.当热输入达到1.20 kJ/cm 时,接头上部TC4/5A06 界面附近的峰值温度进一步提高,Ti 与Al 元素扩散速度加快,在复杂的冶金反应后形成了双层结构;而接头下部距离电弧中心较远,冶金反应不足仅形成单层界面反应层.

2.3 接头拉伸力学性能

对不同焊接热输入下TC4/5A06 接头的抗拉强度进行测试(每个接头截取3 个拉伸试样),结果如图6 所示.TC4/5A06 接头抗拉强度随着焊接热输入的增大逐渐增大,在保证焊缝成形的前提下,抗拉强度最高可达232 MPa.TC4/5A06 接头强度主要与Ti-Al 金属间化合物有关,而金属间化合物的形成主要与焊接热输入有关.热输入过低时,界面反应层厚度整体较薄;接头根部出现未熔合区域,界面有效结合面积减小,且未熔合缺口尖端存在应力集中导致接头强度低.随着热输入的增加,界面反应层厚度增加,接头强度逐渐提高.当热输入过大时,界面冶金反应剧烈形成双层结构,界面反应层厚度进一步增大,接头强度最高达到260 MPa,但由于在此工艺下焊缝存在熔穿缺陷,不适用于钛与铝的焊接.

图6 不同焊接热输入下TC4/5A06 接头抗拉强度Fig.6 Tensile strength of the TC4/5A06 joints with different welding heat input

综合考虑接头成形缺陷和拉伸力学性能因素,取E=1.11 kJ/cm 时所获接头进行断裂分析,断裂路径如图7 所示.接头下部断裂在Ti/Al 界面处,而上部和中部断裂在焊缝中.接头低倍断口形貌如图8a 所示,B 区为Ti/Al 界面处断裂面形貌,断面平整光滑,表现为脆性的解理断裂,图8b 是B 区的局部放大图,表面存在大量细小的撕裂痕迹;C 区为焊缝区断裂面形貌,局部放大(图8c)显示粗糙的断口存在大量的韧窝,表现为韧性断裂.分析认为,接头下部冶金结合相对不足,形成的反应层较薄,是整个接头的强度薄弱区域,在受到外部的拉伸作用力时,裂纹首先在接头下部产生,并沿着TC4/5A06 界面延伸;由于界面反应层与两侧材料晶体结构差异大,结合较弱,主要呈脆性断裂.当裂纹到达接头中部时,由于中部反应层较厚,结合强度较高,裂纹扩展受到阻碍,偏转后进入到焊缝中;焊缝内部主要是α-Al 基体,具有较好的塑性,主要呈韧性断裂.

图7 TC4/5A06 接头拉伸断裂路径Fig.7 Fracture locations of the TC4/5A06 joints

图8 TC4/5A06 接头断口形貌Fig.8 Fracture morphologies of the TC4/5A06 joints.(a) Low magnification;(b) High magnification for region B;(c) High magnification for region C

2.4 TC4/5A06 界面物相分析

根据前文TC4/5A06 界面显微组织特性分析可知,热输入较大时界面处会形成两种反应层结构.为较为全面地分析TC4/5A06 界面附近物相组成和TC4/5A06 界面结合机制,选取热输入为1.11 kJ/cm 和1.20 kJ/cm 的两个试样,平行于坡口面打磨至TC4/5A06 界面处,进行XRD 分析.热输入为1.11 kJ/cm 的TC4/5A06 接头XRD 分析结果如图9a 所示,除Ti、Al 外,在TC4/5A06 界面附近仅检测到TiAl3一种新相.热输入为1.20 kJ/cm 的TC4/5A06 接头XRD 分析结果如图9b 所示,除Ti、Al 外,界面附近还存在TiAl3和Ti3Al 两种新相.

图9 TC4/5A06 接头XRD 分析结果Fig.9 XRD patterns of TC4/5A06 joint.(a) E=1.11 kJ/cm;(b) E=1.20 kJ/cm

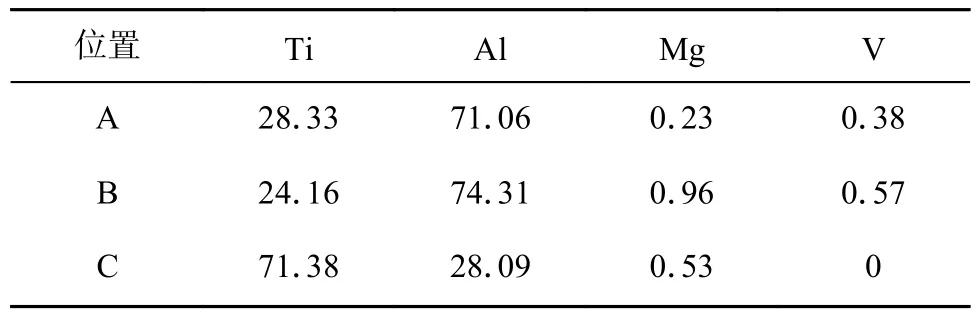

当焊接热输入为1.11 kJ/cm 时,接头TC4/5A06 界面处仅形成单层牙状结构,对界面选区进行EDS 面扫描分析,结果如图10a 所示.界面处依靠Ti 和Al 元素的相互扩散,发生冶金反应形成了一厚度约1.5 μm 的界面反应层.选择 A 点进行EDS 点扫描分析,结果见表3,Ti∶Al 元素原子占比约为1∶3,结合XRD 分析结果,认为该界面反应层为TiAl3相.分析认为,母材中Ti 通过扩散进入熔池中后,与Al 反应可能会形成TiAl、TiAl3等多种Ti-Al 金属间化合物,其中TiAl3的生成吉布斯自由能最低,Ti 与液态Al 首先发生Ti+3Al→TiAl3反应,优先形成TiAl3相;鉴于扩散至熔池中的Ti 相相比于熔池中的Al 占比很小,因此所有Ti 与Al 反应全部形成了TiAl3相,没有形成其它Ti-Al 金属间化合物.熔池冷却过程中,固-液界面为TiAl3的形成提供了异质形核界面,而TiAl3晶粒优先沿温度梯度方向生长,最终在TC4/5A06 界面处形成了几乎垂直于界面向焊缝内部延伸生长的TiAl3层.

表3 EDS 元素分析结果(原子分数,%)Table 3 EDS results for spot A-C in Fig.10

焊接热输入达到1.20 kJ/cm 时,接头上部和中部TC4/5A06 界面处形成双层结构,对该处界面选区进行EDS 面扫描分析,如图10b 所示.与单层界面反应层相比,该处界面处存在与母材不同的2 个明显的浓度梯度层,靠近焊缝侧的Al 强度较高,靠近TC4 侧的Ti 强度较高.在两个反应层处分别取B、C 点进行EDS 点扫描分析,结果见表3,B 点Ti:Al 元素原子占比约为1∶3,结合XRD 分析结果,认为此处为TiAl3相;C 点Ti∶Al 元素原子占比约为3∶1,认为此处为Ti3Al 相.分析认为,当焊接热输入较大时,Ti 元素向液态Al 中的扩散程度加大,大量的Ti 扩散到熔池中,与Al 基液态金属发生冶金反应,形成一层较厚的TiAl3相.同时,TC4/5A06界面热循环峰值温度超过了α-Ti→β-Ti 转变温度,在界面处钛母材侧中形成一薄层β-Ti;在高温作用下,Al 元素向β-Ti 中发生大量扩散,形成β-Ti(Al)薄层;冷却过程中,发生β-Ti(Al)→α-Ti(Al)转变,形成过固溶的α-Ti(Al);随着温度继续下降,Al 在α-Ti(Al)中的溶解度下降,发生α-Ti(Al)→Ti3Al 反应,形成一薄层Ti3Al 相.

综上,在E≤ 1.11 kJ/cm 时,钛与焊缝通过TC4/5A06 界面处元素扩散形成单层TiAl3实现钎焊结合.当E≥ 1.20 kJ/cm 时,接头上部和中部钛与焊缝通过形成TiAl3层、Ti3Al 层双层结构实现钎焊结合;其它部位钛与焊缝通过形成单层TiAl3实现钎焊结合.即在所有试验工艺下,钛侧均为钎焊结合,而铝侧均为熔焊结合,因此是典型的熔钎焊连接.

结合焊缝成形、显微组织及力学性能分析,在试验参数条件下,最优的TC4/5A06 高速超威弧MIG 焊的焊接热输入范围是1.02~ 1.11 kJ/cm.

3 结论

(1)填充SAl5183 焊丝,采用高速超威弧MIG 焊接工艺,可以实现TC4 钛合金和5A06 铝合金的有效熔钎焊.在热输入为0.93 kJ/cm 时,接头根部出现未熔合缺陷;在热输入达到1.20 kJ/cm时,接头出现熔穿缺陷.在试验参数条件下,合适的高速超威弧MIG 焊接热输入范围是1.02~1.11 kJ/cm.

(2)针对TC4 钛合金和5A06 铝合金的高速超威弧MIG 焊,当热输入E≤ 1.11 kJ/cm 时,Ti/Al 界面处仅形成单层TiAl3;当热输入E≥1.20 kJ/cm 时,接头上部和中部Ti/Al 界面处形成厚度为2.5~ 6 μm 的TiAl3+Ti3Al 双层结构,接头下部为厚度约1 μm 的 TiAl3层.

(3) TC4/5A06 接头抗拉强度随着热输入的增大逐渐增大,在保证焊缝成形的前提下,热输入为1.11 kJ/cm 时,抗拉强度最高可达232 MPa.接头上部和中部断裂在焊缝中,表现为韧性断裂;接头下部断裂在Ti/Al 界面处,表现为脆性断裂.