Inconel 625 合金堆焊金属开裂机理研究

2023-12-09郭枭谷宇韩莹徐锴王岩姜英龙

郭枭,谷宇,韩莹,徐锴,王岩,姜英龙

(1.中国机械总院集团哈尔滨焊接研究所有限公司,哈尔滨,150028;2.太原钢铁(集团)有限公司 先进不锈钢材料国家重点实验室,太原,030003)

0 序言

由于具有优异的蠕变抗力、高温抗氧化和耐腐蚀等综合性能,Inconel 625(下文简称625)合金被广泛应用于石油化工[1]、航空[2]、储能[3]等领域高端装备制造.近五年来,针对Inconel 625 合金的激光粉末床熔合、电弧增材制造、电子束定向能量沉积、激光热线、激光功率定向能量沉积、电子束熔化和激光线定向能量沉积等增材制造工艺始终是研究热点.已开展的研究表明Inconel 625 合金具有一定结晶裂纹敏感性[2,4],文献[2,5]认为结晶裂纹的形成主要与(γ+Laves)共晶组织有关.此外,针对625 堆焊稀释率[1,6]、625 堆焊组织[7-8]、625 合金热裂纹[4]也开展了大量研究.但625 合金堆焊中存在的热裂纹问题始终未得到彻底解决.

文中基于提出的大厚度堆焊裂纹敏感性评价方法,采用钨极氩弧焊(gas metal arc welding,GTAW)工艺方法堆焊了Inconel 625 合金,结合渗透探伤、金相显微镜对堆焊金属切片进行了缺陷检测,采用扫描电镜、能谱分析和透射电镜对裂纹形态和断口表面进行分析,并通过凝固计算等手段对Inconel 625 镍基合金结晶模式进行了分析,揭示了GTAW 大厚度堆焊625 金属开裂机理,能够为增材制造及堆焊工艺优化、结构设计提供指导.

1 试验方法

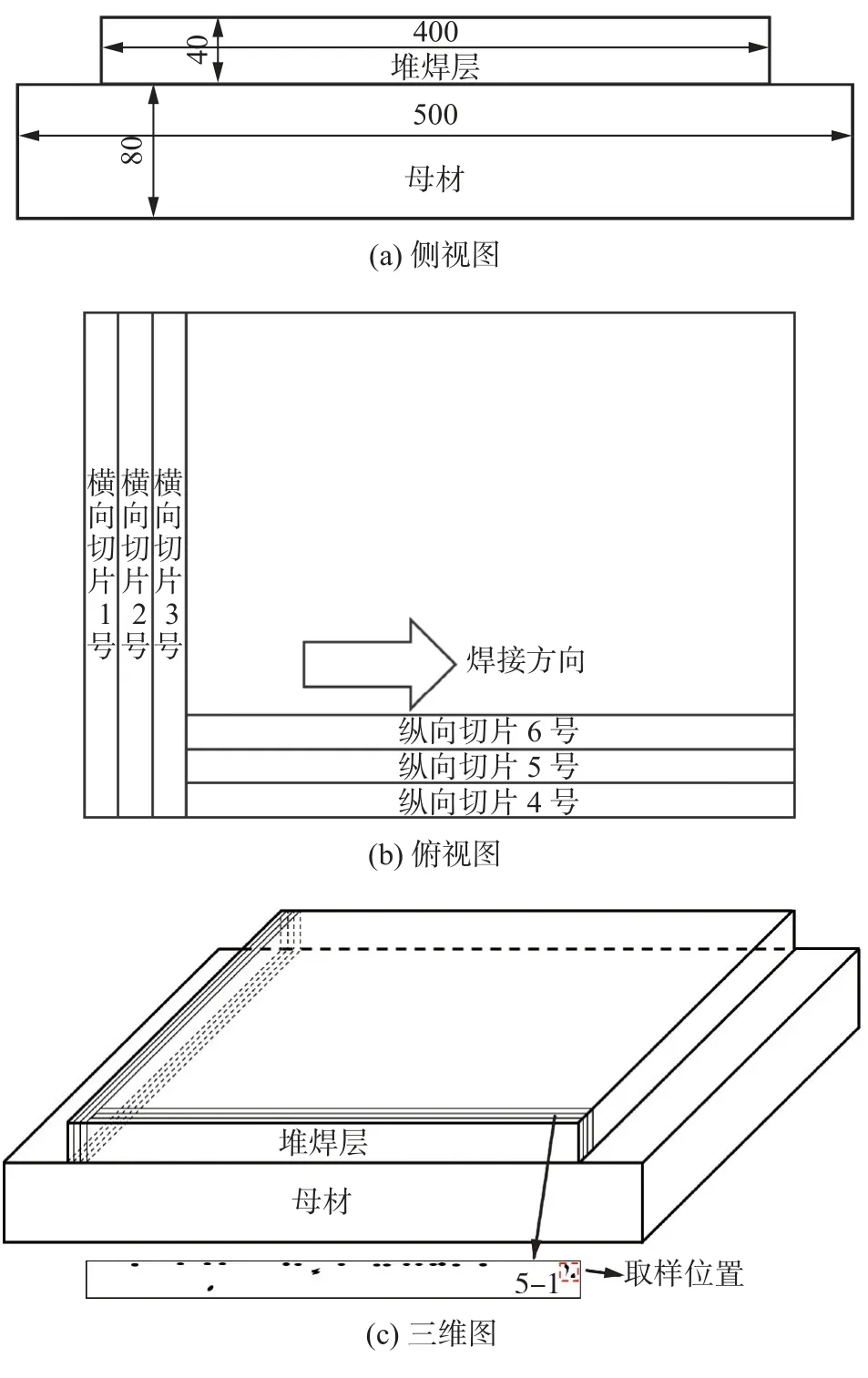

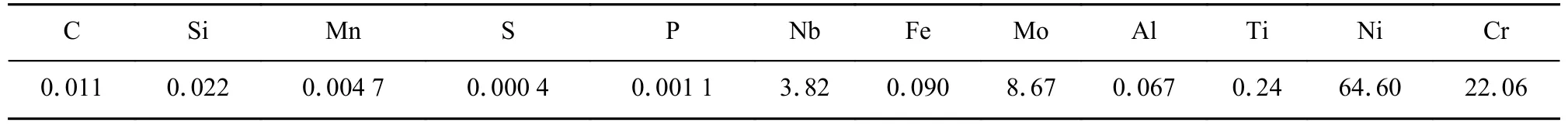

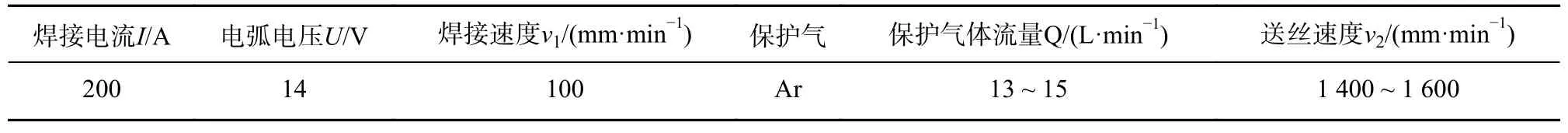

试验用焊接材料为试验室试制的ERNiCrMo-3 焊丝,规格为焊丝直径1.2 mm,其主要化学成分见表1.试验用母材为Q235B 钢板,规格为500 mm × 600 mm × 80 mm.采用GTAW 工艺进行堆焊,最终堆焊金属的尺寸约为400 mm × 600 mm ×40 mm,堆焊约30 层 × 30 道,共计约900 道,焊接工艺参数如表2 所示.大厚度堆焊试板示意图如图1 所示.

图1 大厚度堆焊试板及切片取样示意图Fig.1 Schematic of large thickness surfacing test plate and samplings.(a) side view;(b) top view;(c) 3D view

表1 ERNiCrMo-3 焊丝化学成分(质量分数,%)Table 1 The chemical composition of experimental ERNiCrMo-3 filler metal.

表2 焊接工艺参数Table 2 Parameters of GTAW

图1a 为大厚度焊接母材底板尺寸和堆焊层熔敷金属尺寸.具体在堆焊熔敷金属中切取试样位置,如图1b 和图1c 所示,先沿着垂直于焊接方向切取横向切片3 片,编号从外到内分别为1 号、2 号和3 号;再沿着焊接方向切取纵向切片3 片,编号从外到内分别为4 号、5 号和6 号.结合渗透探伤、金相显微镜对堆焊金属切片进行了缺陷检测,分别对每个切片的正反两面(例:1-1 为正面,1-2 为反面)进行裂纹长短和数量的统计.利用OLYMPUS GX51 型光学显微镜对熔敷金属纵向切片5 号的正面(5-1)中存在裂纹的区域,进行了金相组织及裂纹的观察,金相试样腐蚀液为浓度为10%的硝酸溶液,腐蚀时间为5 s.采用EVO18 型扫描电镜对试样表面的微观结构和裂纹进一步放大和观察,并使用其装备的能谱仪分析了裂纹形貌和断口的成分.采用Lift-Out 方式对试样的裂纹区域进行双束聚焦离子束(focused ion beam,FIB)微纳加工,垂直样品表面往下取出一薄片样品后,通过FEI Talos F200X 型透射电镜对裂纹的成分进行了分析.同时,采用热力学计算软件JMatPro 中的镍基合金数据库对试制焊丝化学成分进行凝固计算,对Inconel 625 镍基合金结晶模式进行了分析,揭示了GTAW 大厚度堆焊625 金属开裂机理,能够为增材制造及堆焊工艺优化、结构设计提供了指导.

2 试验结果与分析

2.1 裂纹统计

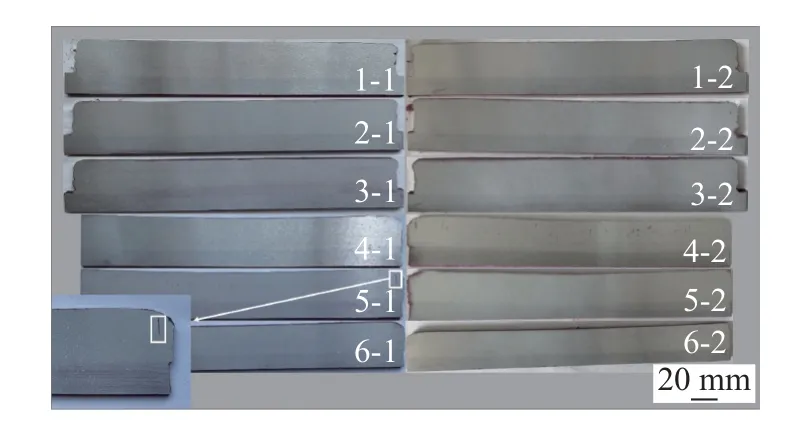

大厚度堆焊试板纵向、横向切片解剖试验结果如图2 所示,其中1 号、2 号、3 号为纵向切片,4 号、5 号、6 号为横向切片,-1、-2 为同一切片正反面,随着试样编号的增加,距离堆焊试件边缘的距离增加.可见,图2 中4 号切片4-2 面、5 号切片5-1 面存在较为明显的裂纹,从5-1 中尺寸较大的裂纹可以看出,裂纹长度方向垂直于母材表面,主要分布在距离母材表面堆焊金属四分之三厚度处的水平位置.

图2 大厚度试板横、纵向解剖图Fig.2 Transverse and longitudinal anatomy of large thickness test plate

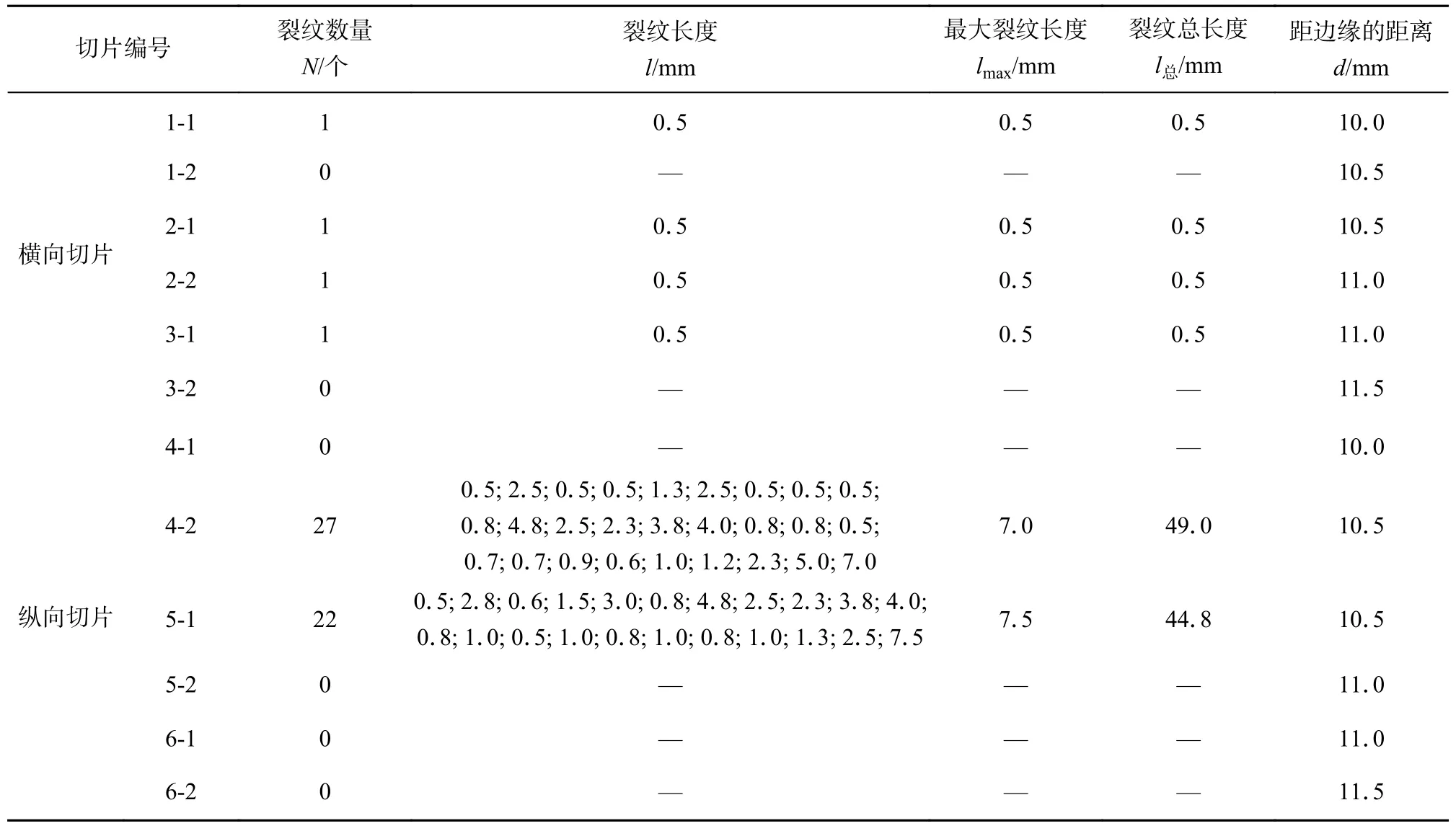

为进一步对裂纹进行分析,对各切片各面渗透探伤显示出的缺陷进行统计,具体见表3.从表3 中可以看出,4-2 面与5-1 面裂纹总长度统计值基本相当,相比较而言,5-1 面裂纹数量少,尺寸大,最大裂纹长度达到约7.5 mm.在后续开裂机理研究中主要针对该裂纹进行了分析.

表3 堆焊金属裂纹统计Table 3 Crack statistics for deposited metal.

2.2 裂纹形貌

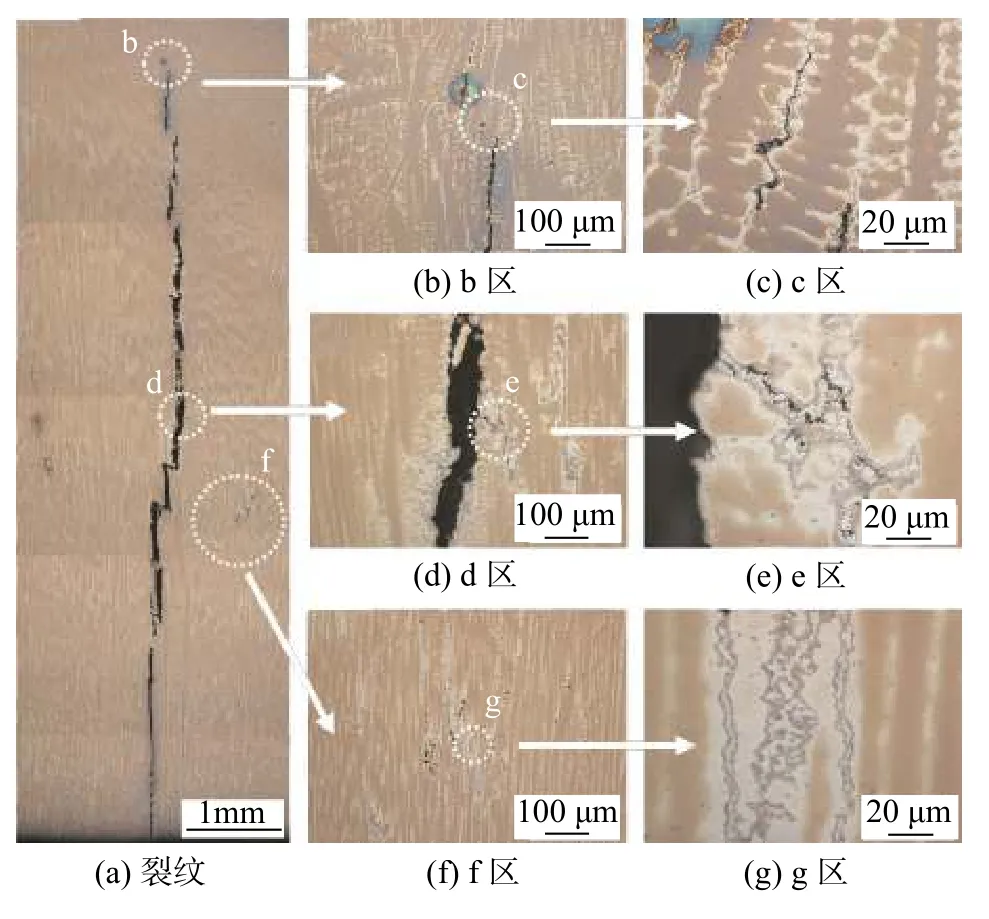

对5-1 面中标记的最大裂纹进行了切取,裂纹金相见图3.由图3a 可见,裂纹方向沿柱状晶方向.该裂纹总长达7.5 mm,贯穿了近三层焊缝.将裂纹尖端进一步放大表明,如图3b、图3c 所示,裂纹主要沿一次枝晶间分布,在裂纹内壁附着有共晶组织,在无裂纹的一、二次枝晶间区域几乎不存在共晶组织,这表明裂纹的形成与共晶组织的形成有关.如图3d、图3e 所示,在主裂纹局部存在二次裂纹,二者长度方向互相垂直,相比较而言,二次裂纹的尺寸明显小于主裂纹,这主要与凝固过程中产生的收缩应力和枝晶方向有关.此外,从图3f、图3g中可以看出,在主裂纹附近的堆焊金属组织中同样可以观察到沿一次枝晶间分布的长链条状共晶组织.

图3 裂纹的微观金相组织图Fig.3 Microstructure diagram of crack.(a) crack;(b)zone b;(c) zone c;(d) zone d;(e) zone e;(f)zone f;(g) zone g

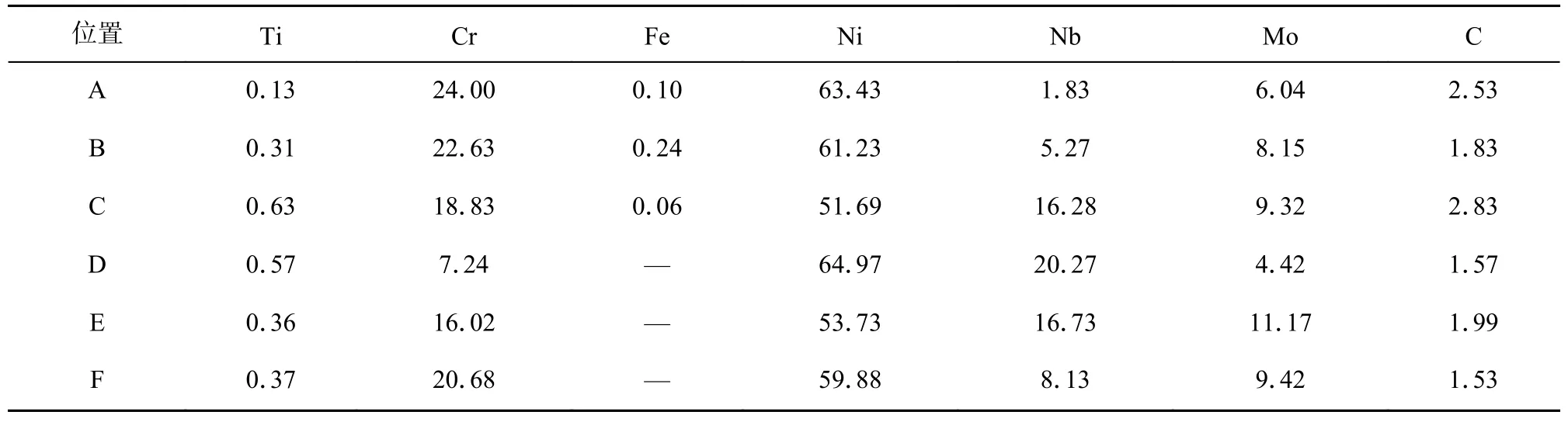

为进一步判断裂纹的性质,先后对裂纹截面、断口形貌进行了分析,并配合能谱进行了微区成分分析,如图4 所示.由图4a 所示,裂纹主要分布于一次枝晶间,裂纹内壁及附近存在长链状析出相.结合表4 中能谱分析结果可知,枝晶间区域的Nb、Mo 含量比枝晶干更高,这主要与Nb 和Mo 在焊缝凝固过程中偏析有关.在镍基合金焊缝中,Nb 的偏析倾向比Mo 更大[9].图4a 中位于枝晶间的析出相Nb、Mo 含量分别达到16.3%、9.3%,结合文献研究与前期基础[10],初步判断应为共晶Laves 相.在625 合金裂纹附近可观察两种不同形态的相,如图4b 可见,在裂纹内壁及附近同样存在版图状析出相,此外,与版图状析出相共生的还包括一种大量密集分布的针状或杆状析出相,这种析出相在晶粒内以网格状分布.在图4c 中无裂纹的堆焊金属组织中同样存在类似形态的析出相共生组织.结合表4 可知,相比而言,版图状析出相Nb、Mo 含量较针状或杆状析出相更高.625 合金焊缝及增材制造金属组织中主要存在MC、Laves、δ 等多种析出相,其中δ 相一般为针状或杆状[11].因此推测版图状、针状或杆状析出相分别为Laves、δ相.δ 相的析出会迅速降低材料的疲劳强度和蠕变强度等力学性能[8].图4 中的析出相主要位于枝晶间,且尺寸相对较大,其应为凝固结晶过程中形成的初生析出相,而非固态析出的第二相.

图4 熔敷金属SEM 微观形貌Fig.4 Microstructure of deposited metal by SEM.(a) crack distribution position;(b) crack inner wall and its vicinity;(c)crack-free surfacing metal

表4 图4 中共晶组织的能谱分析表(质量分数,%)Table 4 EDS results of eutectic microstructure in Fig.4

2.3 析出相结构分析

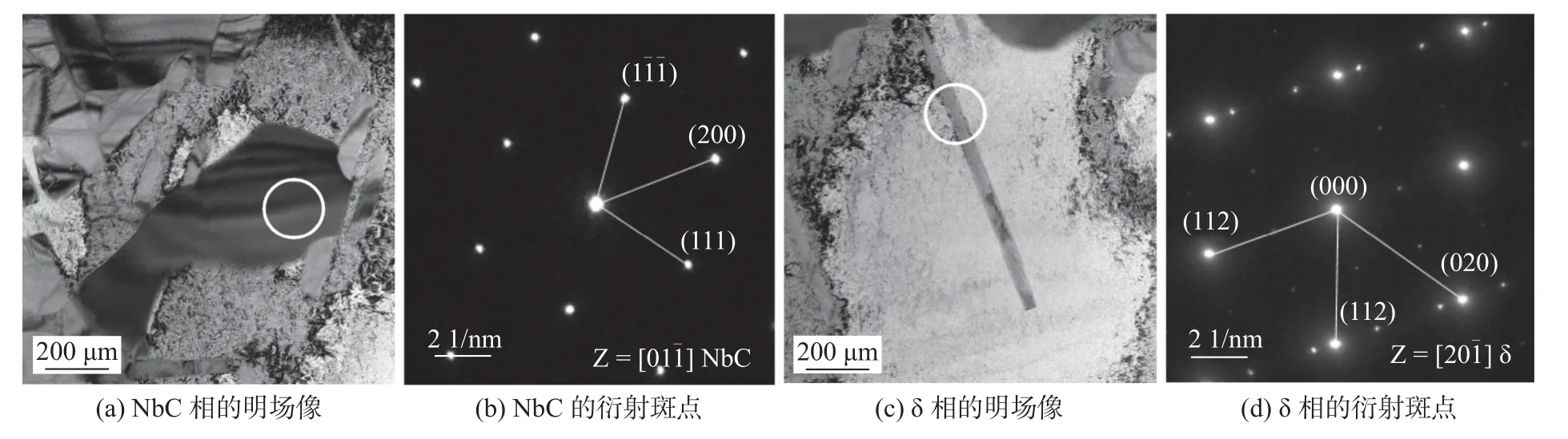

图5 为堆焊金属组织中析出相的TEM 结果.结合图5a、图5b 所示的透射电子图和选取位置的电子衍射花样标定可知,该析出相为NbC.有文献表明[2],初生碳化物是导致基体产生大尺寸韧窝的主要原因.Nb 原子在位错细胞壁、孪晶和晶界处富集,使得Nb 溶质原子的扩散速率远低于基体原子的扩散速率,晶界的迁移会受到Nb 溶质原子的阻碍[12].同时,Nb 的非平衡偏析会导致δ 相的析出.

图5 析出相的TEM 形貌及选区电子衍射Fig.5 TEM image of precipitate phase and SAED results of each phase.(a) the bright field image of NbC;(b)diffraction spots of NbC;(c) bright field image of δ phase;(d) diffraction spots of δ phase

对图5c、图5d 的透射图和衍射斑点的标定分析表明,析出相为四方δ 相,其晶格常数分别为a=b=0.362 nm 和c=0.741 nm.该相呈长直针状或杆状,尺寸从几百纳米到几微米不等,呈网格状分布,δ 相表现出富含Ni、Nb 而贫Cr 的特点,且Ni∶Nb ≈ 3∶1,化学式可以表示为Ni3Nb.

δ 相本身硬而脆,大量的δ 相析出长大必然会提高合金的强度,δ 相在晶界和孪晶界处长大,对晶界和孪晶界有钉扎作用,导致应力集中,起到防止晶界迁移的作用[12],最终使δ 相两侧出现裂纹的几率大大提高.析出相对625 合金有较大的影响.δ 相的析出会削弱大量Nb 和Mo 原子在γ 基体中的固溶强化作用,Nb 和Mo 含量降低会导致合金强度的降低.当δ 相含量超过5%时,合金的塑性会显著降低,同时,合金的强度也会随着δ 相的析出长大而下降,但屈强比会增大[13].

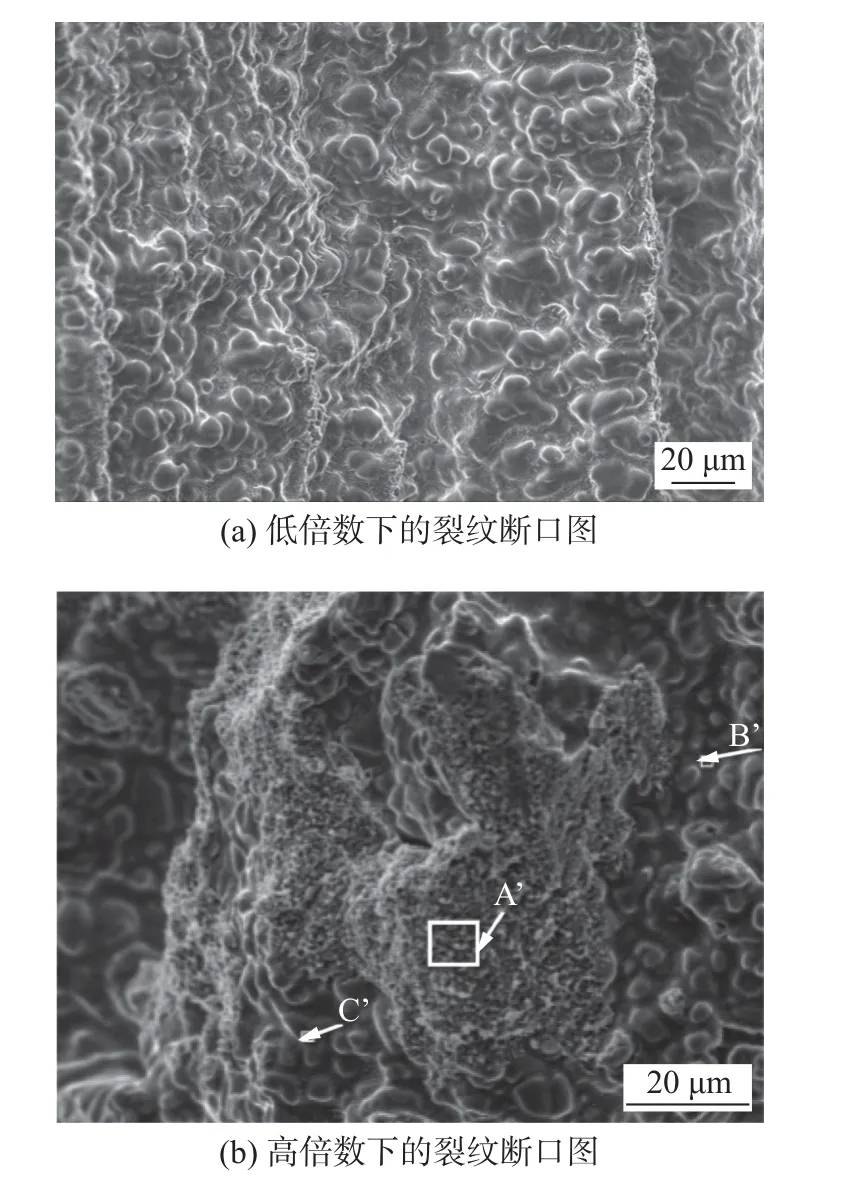

2.4 裂纹断口

图6 为主裂纹断口的SEM 形貌.如图6a 微观下该裂纹断口整体呈现典型鹅卵石状花样,这表明开裂发生在液相比例相对较高的阶段,开裂位置的枝晶尚未形成固态桥接.表现为明显的沿晶开裂特征,裂纹沿枝晶开裂,根据该特征,结合焊接过程中的应力状态,可以推测出裂纹受到平行于焊接方向的力的作用,而萌生并逐渐长大.在凝固过程中的固液共存区,特别是在凝固阶段末期,在枝晶间会分布有液态薄膜,液态薄膜在足够大的拉应力作用下会产生开裂,当没有新的液相补充到开裂区域的时候,就会形成热裂纹.

图6 裂纹断口扫描图Fig.6 SEM image of crack fracture.(a) crack fracture diagram at low magnification;(b) crack port diagram at high magnification.

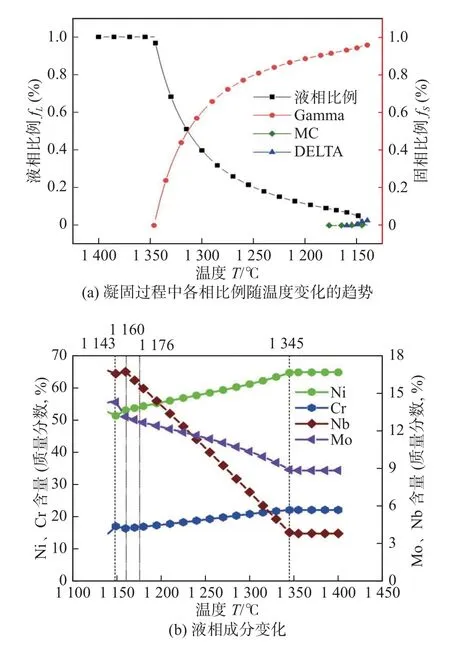

对裂纹断口进行了形貌观察与能谱分析,如图6b 和表5 所示,断口中未检测到S 元素、P 元素,相比焊材中3.82%的Nb 含量而言,此处的Nb 含量较高,分别为14.29%、7.00%和9.02%,说明断裂位置存在Nb 元素的偏聚现象.但结合图6 与表5 可以看出,裂纹应与S 元素、Ni 元素无关,而与Nb 元素密切相关.可以推测裂纹并不是由于Nb 与S、Ni 形成NbS2、Ni-Nb 的此类低熔点共晶相所导致[14],而是由于富Nb 的δ 相所致.

表5 图6 中裂纹断口的能谱分析表(质量分数,%)Table 5 EDS results of fracture suface in Fig.6

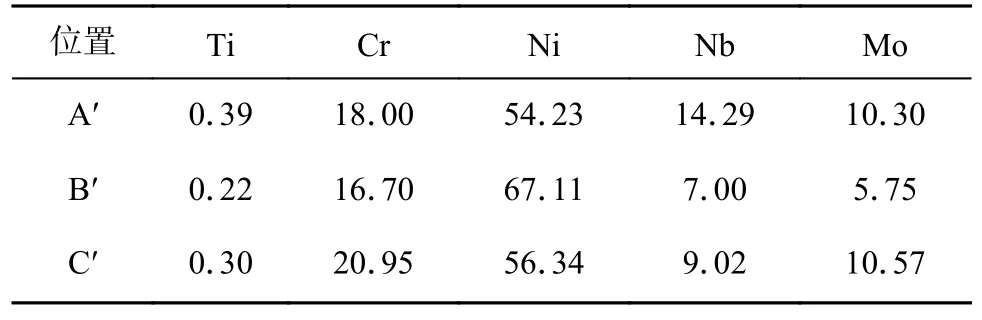

2.5 凝固计算结果

采用JMatPro 凝固模块和镍基合金数据库,基于Scheil 模型对试验焊丝的化学成分进行凝固计算,结果如图7 所示.图7a 为凝固过程中各相比例随温度变化的趋势,可以看出,合金凝固路径为L→L+γ→L+γ+MC→L+γ+MC+δ→γ+MC +δ.凝固过程中合金除了形成基体γ 相外,还会依次析出MC、δ、σ 三种初生析出相,其中δ、σ 相发生在凝固结晶的终了阶段(液相比例分数fL≤5%),凝固计算结果并未出现组织分析中发现的Laves 相.文献[8]在采用GTAW 工艺堆焊的625 熔敷金属中,发现经850 ℃热处理后,δ 相会以固态相变的形式析出,此外针对625 合金[15]、增材制造[7]的研究也发现了δ 相会热处理后析出的现象.在热处理过程中,γ"相通过类贝氏体转变方式形成δ 相,此外Laves 相的溶解释放了大量的Nb 原子为δ 相的长大创造了有力条件.对于焊态下的625 合金焊缝金属,尚未发现存在共晶δ 相的相关报道.区别于上述研究成果,图7a 结果表明本文的δ 相由凝固过程中以L→(γ+δ)共晶反应形式直接从液态中析出,而并非固态析出形成.结合图7b 液相成分变化,可知Nb、Mo 在凝固过程中逐步在残余液相富集,在结晶终了阶段1 160 ℃发生的L→(γ+δ)共晶反应消耗了大量Nb 原子,导致液相中Nb 含量出现下降.

图7 试验用焊丝化学成分凝固计算结果Fig.7 Results of equilibrium phases of experimental welding wire.(a) the trend of phase ratio changing with temperature during solidification;(b) the change of liquid phase composition

对于焊态625 合金焊缝,一般存在MC 碳化物、Laves 等相[7-8],MC、Laves 均是在凝固阶段通过共晶反应析出,相比较而言,共晶型Laves 的析出温度低于共晶型MC.热处理过程中焊缝组织会发生Laves 相的溶解[16]、δ 相的析出及长大[8]等演变行为.本文在焊态下的625 堆焊金属组织中发现了Laves 和δ 相的共生组织(图4b、4c 和图5a),区别于固态相变析出的δ 相,文中发现的δ 相是凝固过程中通过共晶反应析出.值得注意的是,在文中凝固计算结果中并未发现共晶Laves 相,这可能与凝固计算采用Scheil 模型在元素扩散、热循环过程等方面的假设条件与实际堆焊存在差异所致.

综合上述分析,推测625 合金堆焊金属存在两种模式,模式(1):L→ L+γ → L+γ+MC → L +γ+MC+Laves → γ+MC+Laves;模式(2):L →L+γ → L+γ+MC → L+γ+MC+Laves+δ →γ+MC+Laves+δ.通过模式(1)形成的组织中未发现裂纹,而通过模式(2)形成的组织中发现了较为严重的结晶裂纹.此外,在裂纹断口形貌上也发现共晶花样与液膜均具有富Nb 特点.综上所述,在625 合金堆焊金属中发现的裂纹是由于结晶终了阶段发生的L → γ+δ 低熔点共晶反应所引起的结晶裂纹.625 合金堆焊金属中的共晶Laves、δ 的形成均与凝固过程Nb 元素在残余液相中逐步富集有关,但对于二者的具体形成机制尚需在以后开展更为深入的研究.

3 结论

(1)大厚度堆焊金属组织为柱状树枝晶,在枝晶间分布有块状MC 型碳化物、版图状的Laves(Ni,Fe,Cr)2(Nb,Ti,Mo)相和针状δ 相(Ni3Nb)等析出相.

(2)大厚度堆焊金属组织发现的裂纹是为结晶裂纹,主要分布在一次枝晶间,在裂纹附近的组织及断口发现存在大量密集分布的δ 相,裂纹主要与结晶终了阶段形成的共晶δ(Ni3Nb)有关.

(3) 625 合金堆焊金属存在以共晶Laves、共晶δ 分别为终凝析出相的(1)、(2)两种凝固模式.相比较而言,结晶终了阶段发生L → γ+δ 共晶反应的模式(2)热裂纹敏感性更大.